Изобретение относится к способам проведения тепловой обработки текучих продуктов с использованием различного оборудования.

По заявляемому способу тепловой обработке могут подвергаться любые текучие продукты и смеси (в том числе растворы, эмульсии и суспензии) либо кусковые или измельченные продукты в любой жидкой среде.

Тепловая обработка, как технологическая операция, применяется для придания продукту требуемого состава (в том числе химического) и желаемых физико-химических свойств.

Традиционным и широко применяемым способом нагрева текучих продуктов является их нагревание через поверхность теплообмена. Поверхностью теплообмена при этом может служить стенка емкости с продуктом (Патент РФ №2097090, МПК6 В 01 В 1/00, 1997) или поверхность погруженного внутрь нагревательного элемента произвольной конструкции. Вариантом осуществления этого же способа может быть принудительная циркуляция продукта через нагревательное устройство, также имеющее теплообменные поверхности.

Недостаток этого способа в том, что при обработке густых продуктов конвективный теплообмен затруднен вследствие высокой вязкости или наличия в продукте нетекучих компонентов, что резко снижает допустимый темп нагрева и приводит к образованию у теплообменной поверхности области локального перегрева продукта с ухудшением его качества и возможным образованием нагара.

Известен способ варки пищевых продуктов, при котором нагревание осуществляется путем подачи острого водяного пара непосредственно в продукт (Авт. свид. СССР №1068094, МПК A 23 L 1/24, 1982).

Техническая трудность в применении этого способа при тепловой обработке пищевых продуктов состоит в необходимости обеспечения должной чистоты подаваемого внутрь пара, которая широко применяемыми парогенераторами не обеспечивается. Кроме того, этот способ не применим для обработки безводных продуктов из-за неизбежной конденсации влаги в продукте.

Известен способ нагревания жидкости за счет возбуждения в ней кавитации (Патент РФ №2054604, МПК6 F 24 J 3/00, 1996). При таком способе нагревания тепловыделение может существенно превышать затраченную энергию. Это, в свою очередь, свидетельствует об осуществлении внутри жидкости экзотермических реакций, что неизбежно приводит к неконтролируемому изменению состава жидкости.

Следовательно, этот способ не может применяться в химической и пищевой промышленности при тепловой обработке продуктов, к составу которых предъявляются жесткие санитарные или технологические требования.

Известен способ нагрева жидкости с помощью ультразвука (Заявка РФ №97106275, МПК F 24 H 1/00, 1999), который включает режим кавитации и режим торможения жидкости. Режиму кавитации предшествует режим создания скоростной жидкостной струи, режим кавитации создается с помощью гидродинамических устройств, причем кавитационная каверна образуется при взаимодействии встречных потоков жидкости; режим торможения включает создание обратного потока, а ультразвуковая обработка жидкости проводится в зоне образования кавитационных пузырьков за хвостом каверны.

Недостатком способа является также неконтролируемое воздействие на продукт.

Наиболее близким техническим решением является способ и устройство для тепловой обработки текучих продуктов (Авт. свид. СССР №480762, МПК F 28 D 11/00, 1975), в котором обработку проводят с помощью тепла, подводимого через теплообменник к статору. Несомненным достоинством этого способа и устройства является то, что они пригодны для тепловой обработки высоковязких продуктов. Высокая вязкость и связанный с ней эффект прилипания продукта, обычно препятствующие нормальной его циркуляции, использованы, наоборот, для создания циркуляции, обеспечивающей требуемый теплообмен. Однако, как и в подавляющем большинстве используемых устройств, обработка в нем производится за счет тепла, подводимого через теплообменник. Поэтому при использовании этого устройства сохраняется опасность недопустимого локального перегрева продукта, которая ограничивает возможную скорость нагревания и производительность устройства.

Недостатком способа и устройства является необходимость жестко контролировать температуру теплообменника и ограниченная скорость нагрева, не гарантирующая требуемое качество продукта после тепловой обработки.

Задачей, решаемой предлагаемым изобретением, является разработка способа тепловой обработки продуктов, который позволяет гарантировать состав продукта и его физико-химические свойства и обеспечить высокую скорость осуществления процесса без опасности ухудшения качества продукта.

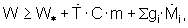

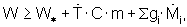

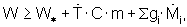

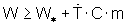

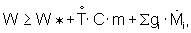

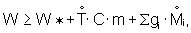

Поставленная задача решается с помощью способа тепловой обработки текучих продуктов, в том числе проведения в них эндотермических процессов, включающего циркуляцию продуктов. Обработку проводят с помощью тепла, возникающего при жидком трении, которое создают путем механической принудительной циркуляции продукта в устройстве для тепловой обработки, по крайней мере, с одним механическим нагревателем, совершающим механическую работу над обрабатываемым продуктом, причем потребляемая механическая мощность устройства в диапазоне рабочих температур удовлетворяет требованию:

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  - суммарная мощность тепловых потерь (Вт),

- суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),  - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

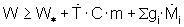

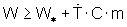

Устройство для тепловой обработки удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через механический нагреватель (кг/с), WH - механическая мощность, потребляемая нагревателем (Вт), а τ=Т-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

Тепловую обработку проводят в устройстве с внутренней циркуляцией продукта или в устройстве с внешней циркуляцией продукта.

Поставленная задача решается также с помощью устройства для тепловой обработки продуктов, включающего технологическую емкость для тепловой обработки продуктов, нагревательный элемент, входные и выходные отверстия. Нагревательный элемент выполнен в виде, по крайней мере, одного механического нагревателя, совершающего механическую работу над обрабатываемым продуктом, связанного с приводом, причем потребляемая механическая мощность устройства для тепловой обработки в диапазоне рабочих температур удовлетворяет требованию:

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  - суммарная мощность тепловых потерь (Вт),

- суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),  - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

Устройство для предотвращения местного перегрева продукта должно удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через механический нагреватель (кг/с), WН - механическая мощность, потребляемая нагревателем (Вт), а τ=T-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

Механический нагреватель может быть выполнен внутри технологической емкости или вне технологической емкости, и в этом случае для циркуляции продукта через него устройство для тепловой обработки дополнительно содержит технологические трубопроводы.

Механический нагреватель предпочтительно содержит роторно-диспергирующий аппарат, или роторно-пульсационный аппарат, или насос, или ускоритель потока: диафрагму, конфузор, сопло, эжектор и др., или гидродинамический тормоз, или высокоскоростную мешалку.

Устройство дополнительно содержит фильтр для отделения кусковых включений для обработки тех продуктов, в которых необходимо сохранить кусковые включения.

Предлагаемый способ тепловой обработки состоит в том, что над частью продукта любым известным техническим способом совершается механическая работа, которая преобразуется в кинетическую энергию продукта и при последующем торможении продукта об элементы устройства для тепловой обработки или оставшуюся часть продукта - в тепло. Таким образом, тепло создается механическим нагревателем только за счет механического создания принудительной циркуляции продукта, причем кавитация для тепловыделения не требуется.

Если тепловая обработка проводится с целью осуществления в продукте фазовых переходов первого рода (плавления, испарения и др.), эндотермических химических реакций или других эндотермических процессов, то ее проводят в устройстве с механическим нагревателем, потребляемая механическая мощность которого удовлетворяет условию:

При тепловой обработке, в которой отсутствуют фазовые переходы,  , и потребляемая механическая мощность удовлетворяет условию:

, и потребляемая механическая мощность удовлетворяет условию:

где W - потребляемая устройством тепловой обработки механическая мощность (Вт), W* - суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг), Мi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг), Мi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

По схеме организации принудительной циркуляции возможны различные варианты реализации предлагаемого способа:

1) тепловая обработка с внутренней циркуляцией;

2) тепловая обработка с внешней циркуляцией.

В зависимости от технологии получения того или иного продукта в схемах организации принудительной циркуляции используют один и более механических нагревателей, они могут быть одинаковыми или различными по исполнению.

Различные варианты реализации способа выполняются с применением различных устройств для тепловой обработки.

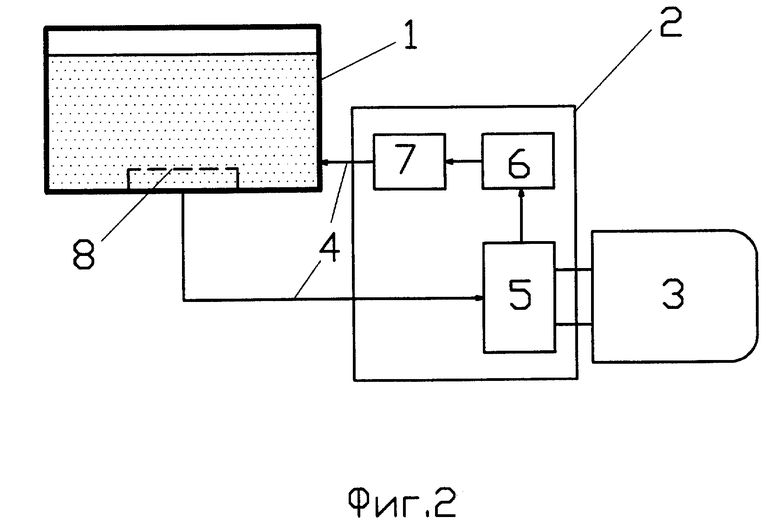

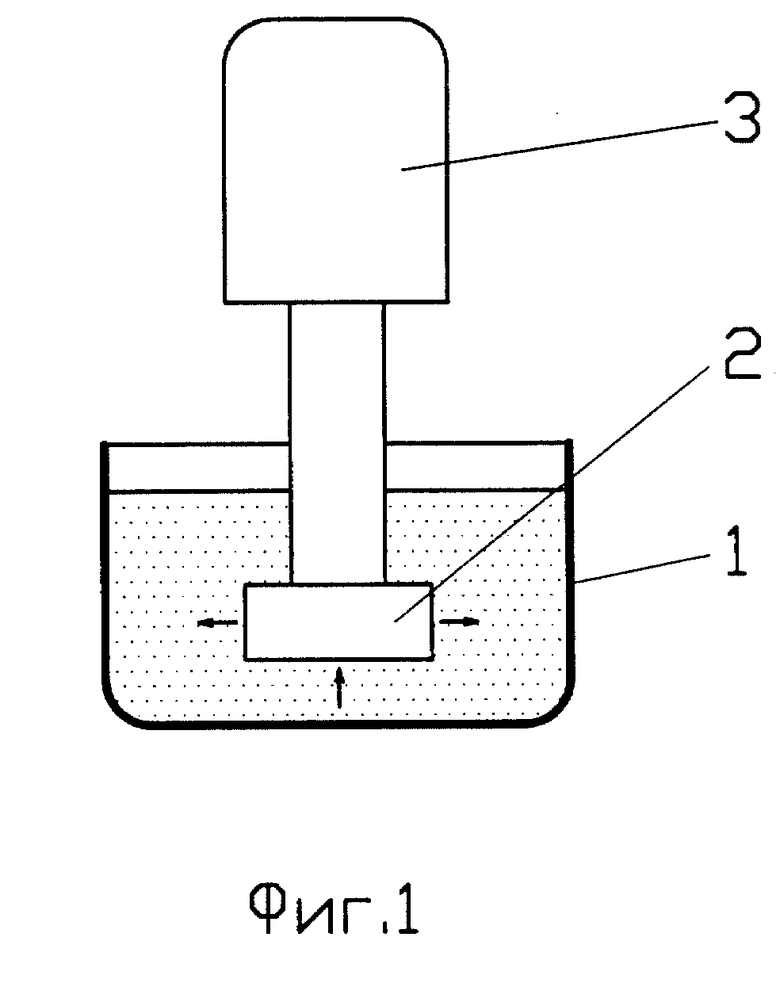

На фиг.1 приведена схема устройства для тепловой обработки по варианту 1, а на фиг.2 - по варианту 2.

Устройство для тепловой обработки с внутренней циркуляцией (фиг.1) включает емкость 1 для продукта с входными и выходными отверстиями (на фиг.1, 2 не показаны) и погруженный в нее механический нагреватель 2, соединенный с приводом 3. В качестве механического нагревателя может применяться любое устройство, создающее циркуляцию возле себя, например скоростная мешалка (миксер), или через себя, например роторный диспергатор, роторно-пульсационный аппарат или любой погружной насос.

Устройство для тепловой обработки с внешней циркуляцией (фиг.2) включает емкость 1 для продукта, механический нагреватель 2, соединенный с приводом 3. Циркуляция через механический нагреватель 2 идет по трубопроводам 4.

При тепловой обработке с внутренней циркуляцией механический нагреватель помещается непосредственно в технологическую емкость с продуктом и создает его циркуляцию (фиг.1). В результате воздействия механического нагревателя части продукта передается механическая энергия, и он приобретает высокую скорость и затем либо тормозится элементами самого нагревателя, либо выбрасывается (отбрасывается) в слабодвижущийся продукт и тормозится уже непосредственно об него. Результатом торможения является преобразование кинетической энергии движущегося продукта в тепло. Окончательный количественный результат такого преобразования зависит только от кинематических параметров организованной устройством принудительной циркуляции и в большинстве практически значимых случаев не зависит от реологических свойств самого продукта, что позволяет широко использовать этот способ тепловой обработки для самых разных по реологическим свойствам продуктов.

Устройство для тепловой обработки с внутренней циркуляцией (фиг.1) включает емкость 1 для продукта, и погруженный в нее механический нагреватель 2, соединенный с приводом 3. В качестве механического нагревателя может применяться любое устройство, создающее циркуляцию возле себя, например скоростная мешалка (миксер), или через себя, например роторный диспергатор, роторно-пульсационный аппарат или любой погружной насос.

При тепловой обработке с внешней циркуляцией механический нагреватель располагается снаружи емкости, и циркуляция через него осуществляется с помощью внешнего трубопровода. Таким образом, применяемый механический нагреватель организует циркуляцию через себя.

Устройство для тепловой обработки с внешней циркуляцией (фиг.2) включает емкость 1 для продукта, механический нагреватель 2, соединенный с приводом 3. Циркуляция через механический нагреватель 2 идет по трубопроводам 4.

Механический нагреватель, организующий циркуляцию через себя, может быть композитным и состоять из следующих основных элементов произвольной конструкции:

- нагнетатель 5 (насос или роторный диспергатор или роторно-пульсационный аппарат) - обязательный элемент, создающий принудительную циркуляцию;

- ускоритель потока 6 (диафрагма или конфузор, или сопло, или эжектор) -необязательный элемент, повышающий скорость потока за счет гидравлического напора;

- гидродинамический тормоз 7 типа диффузор или «преграда в потоке» - необязательный элемент, служащий для ускорения перехода механической энергии в тепловую (диссипации), успокоения потока и локализации области активного нагревания.

Для тепловой обработки продуктов с кусочными включениями устройство для тепловой обработки может включать также фильтр - отделитель 8 для отделения кусочных включений.

Для осуществления варки продукта по предлагаемому способу варочное устройство должно удовлетворять требованию:

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  - суммарная мощность тепловых потерь (Вт),

- суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),  - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

При использовании этого способа тепловой обработки нагревание продукта в той или иной степени происходит во всех элементах гидравлической цепи по мере диссипации кинетической энергии продукта независимо от конкретного исполнения механического нагревателя устройства для тепловой обработки.

При тепловой обработке с внешней циркуляцией или с применением погружного механического нагревателя, создающего циркуляцию через себя, имеется опасность возникновения местного перегрева продукта в нагревателе. Для ее устранения необходимо, чтобы устройство для тепловой обработки удовлетворяло также требованию:

где Q - мгновенный массовый расход продукта через механический нагреватель (кг/с), wн - механическая мощность, потребляемая нагревателем (Вт), а τ=Т-То -максимальный допустимый перегрев продукта относительно температуры обработки (град).

Устройство для тепловой обработки работает следующим образом.

1. Устройство с внутренней циркуляцией продукта (фиг.1).

В емкость 1 загружают воду или другой необходимый для проведения процесса жидкий компонент. Предварительно определяют минимальную потребляемую механическим нагревателем механическую мощность. Путем циркуляции продукта через механический нагреватель 2, приводимый в движение от привода 3, в соответствии с технологией проведения процесса проводят обработку.

2. Устройство с внешней циркуляцией продукта (фиг.2).

Обработку проводят аналогично, только продукт циркулирует через трубопровод 4 с помощью нагнетателя 5. При необходимости механический нагреватель может содержать ускоритель потока обрабатываемого продукта и гидродинамический тормоз 7. Если обрабатываемый продукт имеет по технологии включения, то они при циркуляции обрабатываемого продукта задерживаются фильтром 8.

В нижеследующих примерах показана работа предлагаемых устройств для реализации способа.

Пример 1

Варка томатного кетчупа предлагаемым способом осуществляют по варианту с внутренней циркуляцией продукта.

Содержание воды в продукте - 85%. Фазовые переходы, а также экзо- и эндотермические реакции в продукте при варке на эффективной теплоемкости продукта практически не сказываются, поэтому теплоемкость продукта можно оценить величиной С=4 кДж /(кг·град);

По технологии приготовления максимальная температура варки составляет 95°С и длительность этой технологической стадии не более 20 мин. В устройство для тепловой обработки согласно рецептуре заливают горячую воду и загружают смесь исходных компонентов. Температура начала варки - 80°С, диапазон рабочих температур составляет 80-95°С. Перед выгрузкой готового продукта выдержка при температуре 90-95°С около 5 мин. Порция подвергаемого варке продукта m=50 кг.

Варку осуществляют в устройстве с механическим нагревателем 2 типа скоростной мешалки (миксера), схема устройства показана на фиг.1. В качестве привода 3 используется электродвигатель.

Естественное остывание указанной порции продукта в устройстве при температуре окончания варки (95°С) происходит с темпом примерно в 0,5 град/мин или 0,008 град/с, что соответствует оценочной мощности теплопотерь W*=1,6 кВт.

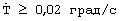

Общая длительность стадии варки - 20 мин. С учетом длительности горячей выдержки и затрат времени на загрузку-выгрузку время нагрева не должно превышать 10 мин, что соответствует темпу нагрева в 1,5 град/мин или  =0,025 град/с.

=0,025 град/с.

Вычисление по формуле  с использованием вышеперечисленных данных дает минимальную потребляемую нагревателем механическую мощность W=6,6 кВт. При к.п.д. электропривода 88% потребляемая электрическая мощность составит 7,5 кВт. Соответственно, установленная электрическая мощность электропривода должна быть не ниже 7,5 кВт, а конструкция и скорость вращения миксера должны обеспечивать мощность энергопотребления не ниже расчетного значения и не выше установленной мощности привода. В частности, миксер с приводом может потреблять по электрической мощности 8 кВт при установленной мощности 11 кВт.

с использованием вышеперечисленных данных дает минимальную потребляемую нагревателем механическую мощность W=6,6 кВт. При к.п.д. электропривода 88% потребляемая электрическая мощность составит 7,5 кВт. Соответственно, установленная электрическая мощность электропривода должна быть не ниже 7,5 кВт, а конструкция и скорость вращения миксера должны обеспечивать мощность энергопотребления не ниже расчетного значения и не выше установленной мощности привода. В частности, миксер с приводом может потреблять по электрической мощности 8 кВт при установленной мощности 11 кВт.

Пример 2

Проведение пастеризации жидкого меланжа предлагаемым способом по варианту с внешней циркуляцией в устройстве, схематически показанном на фиг.2.

Как и в предыдущем примере, продукт имеет большое содержание воды.

Фазовые переходы и химические превращения в продукте отсутствуют,  .

.

Пастеризацию продукта осуществляют при температуре 60±2°С в течение 20 мин. Допустимый перегрев продукта относительно температуры пастеризации (60°С) - τ=2 град.

Порция подвергаемого тепловой обработке продукта m=200 кг. Начальная температура продукта 25°С. Требуемое время достижения температуры пастеризации 30 мин.

Пастеризацию проводят в устройстве, схематически изображенном на фиг.2. В качестве нагнетателя 5 используют центробежный насос с электроприводом, в качестве ускорителя потока 6 и гидравлического элемента управления - регулируемый дроссель. Локализованный гидродинамический тормоз не используется, и торможение потока осуществляется конструктивными элементами устройства для тепловой обработки и за счет смешения. Поддержание температуры пастеризации в указанных пределах осуществляют путем многократных кратковременных включений механического нагревателя.

Оценка для мощности тепловых потерь дает значение  =2 кВт. По приведенным требованиям скорость начального нагревания должна быть не ниже 1,17 град/мин или

=2 кВт. По приведенным требованиям скорость начального нагревания должна быть не ниже 1,17 град/мин или  .

.

Вычисление по формуле  дает минимальную потребляемую механическую мощность W=18,7 кВт. При к.п.д. электропривода 90% это соответствует потребляемой электрической мощности 21 кВт и допускает применение привода мощностью 22 кВт.

дает минимальную потребляемую механическую мощность W=18,7 кВт. При к.п.д. электропривода 90% это соответствует потребляемой электрической мощности 21 кВт и допускает применение привода мощностью 22 кВт.

Применение формулы  при WН=W (один нагреватель) для мгновенного массового расхода насоса дает минимальное значение Q=2,24 кг/с или 8 т/час.

при WН=W (один нагреватель) для мгновенного массового расхода насоса дает минимальное значение Q=2,24 кг/с или 8 т/час.

Согласно полученным значениям в качестве нагнетателя выбираем одноступенчатый центробежный насос с приводом мощностью 22 кВт и подачей не менее 8 т/час. По характеристике выбранного насоса восстанавливаем действительные значения напора и мгновенного расхода Q при потребляемой электрической мощности 21 кВт. По значениям напора и расхода подбираем типоразмер и параметры дросселя и трубопроводов.

Пример 3

Непрерывную плавку парафина предлагаемым способом осуществляют по варианту с внешней циркуляцией в устройстве, схематически показанном на фиг.2. В качестве механического нагревателя применяется роторный диспергатор с электроприводом.

При тепловой обработке осуществляется один эндотермический процесс - плавление парафина. Плавку производят в стабилизированных по температуре условиях  Твердый парафин подают прямо в емкость, а расплавленный отбирают из трубопровода ниже (по потоку) роторного диспергатора. По условиям плавки количество жидкого парафина в устройстве должно быть достаточным для нормальной его циркуляции и смывания твердой фазы.

Твердый парафин подают прямо в емкость, а расплавленный отбирают из трубопровода ниже (по потоку) роторного диспергатора. По условиям плавки количество жидкого парафина в устройстве должно быть достаточным для нормальной его циркуляции и смывания твердой фазы.

Заданная производительность по жидкому парафину не менее 200 кг/час, что соответствует М=0,056 кг/с. Теплота плавления парафина q=147 кДж/кг.

Оценочная мощность теплопотерь плавильного устройства  =1,5 кВт.

=1,5 кВт.

Вычисления по формуле  дают минимальную механическую мощность W=9,7 кВт. При к.п.д. электропривода 88% это соответствует электрической мощности 11 кВт. Таким образом, скорость вращения роторного диспергатора, а также его конструкция и параметры гидравлической цепи должны обеспечивать потребление механической мощности 9,7 кВт, а электропривод должен иметь установленную мощность не менее 11 кВт.

дают минимальную механическую мощность W=9,7 кВт. При к.п.д. электропривода 88% это соответствует электрической мощности 11 кВт. Таким образом, скорость вращения роторного диспергатора, а также его конструкция и параметры гидравлической цепи должны обеспечивать потребление механической мощности 9,7 кВт, а электропривод должен иметь установленную мощность не менее 11 кВт.

Предлагаемый способ в любой из описанных выше реализации удобен для тепловой обработки однородных продуктов (в том числе растворов, эмульсий суспензий, пульп). Однако в ряде случаев необходимо обрабатывать продукт, имеющий кусковые включения, которые могут выводить из строя механический нагреватель либо создавать гидравлические заторы, нарушающие нормальный режим тепловой обработки и вызывающие снижение эффективности устройства или локальный перегрев продукта с возможным образованием нагара. Кроме того, даже при отсутствии перечисленных проблем пребывание в области высокоскоростного течения и соударения с частями механического нагревателя неизбежно приводят к измельчению кусков продукта, что может быть нежелательно по предъявляемым к продукту требованиям. Примером подобного продукта может служить варенье с кусочками фруктов.

Чтобы избежать перечисленных проблем тепловую обработку продуктов с кусковыми включениями по предлагаемому способу следует осуществлять с применением устройства, оснащенного одним или более дополнительным элементом - фильтром-отделителем кусковых включений. Назначение фильтра-отделителя - воспрепятствовать попаданию кусков в трубопровод, нагреватель и область высокоскоростного течения и исключить взаимное влияние кусков и нагревателя друг на друга.

Применение предлагаемого способа тепловой обработки при соблюдении требований, предъявляемых к механическому нагревателю и устройству, позволяет полностью решить проблему образования нагара, улучшить качество продукта за счет уменьшения его перегрева и при соответствующей мощности устройства существенно сократить время выхода на режим тепловой обработки без риска снижения качества продукта и без применения теплообменных устройств, сложных и габаритных, из-за требования большой площади поверхности теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ ТЕКУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500449C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2488421C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ВЫПАРИВАНИЯ ТЕКУЧИХ ПРОДУКТОВ | 2012 |

|

RU2500465C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗОВОГО ПОТОКА С ПРОВОЛОЧНЫМ ЭЛЕКТРИЧЕСКИМ НАГРЕВАТЕЛЕМ | 2008 |

|

RU2379858C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗОВОГО ПОТОКА | 2008 |

|

RU2379859C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ В ЧЕРВЯЧНОЙ СУШИЛЬНОЙ МАШИНЕ | 2003 |

|

RU2264291C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2164884C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ И ИНТЕНСИВНОСТИ ОБЛЕДЕНЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2341413C1 |

Изобретение относится к области проведения тепловой обработки текучих продуктов. Обработку проводят с помощью тепла, возникающего при жидком трении, которое создают путем механической принудительной циркуляции продукта в устройстве для тепловой обработки, по крайней мере, с одним механическим нагревателем, совершающим механическую работу над обрабатываемым продуктом, причем потребляемая механическая мощность устройства в диапазоне рабочих температур удовлетворяет требованию:  где W - потребляемая устройством тепловой обработки механическая мощность (Вт),

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  -суммарная мощность тепловых потерь (Вт), Т - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i -том процессе (Дж/кг), Mi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с). Данное техническое решение гарантирует состав продукта, его физико-химические свойства, обеспечивает высокую скорость процесса без ухудшения качества продукта. 2 н. и 13 з.п. ф-лы, 2 ил.

-суммарная мощность тепловых потерь (Вт), Т - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i -том процессе (Дж/кг), Mi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с). Данное техническое решение гарантирует состав продукта, его физико-химические свойства, обеспечивает высокую скорость процесса без ухудшения качества продукта. 2 н. и 13 з.п. ф-лы, 2 ил.

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  - суммарная мощность тепловых потерь (Вт),

- суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),  - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

где Q - мгновенный массовый расход продукта через механический нагреватель (кг/с), Wн - механическая мощность, потребляемая нагревателем (Вт), а τ=Т-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

где W - потребляемая устройством тепловой обработки механическая мощность (Вт),  - суммарная мощность тепловых потерь (Вт),

- суммарная мощность тепловых потерь (Вт),  - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),

- требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг),  - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

- требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

где Q - мгновенный массовый расход продукта через механический нагреватель (кг/с), WН - механическая мощность, потребляемая нагревателем (Вт), а τ=Т-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

| Аппарат для непрерывной тепловой обработки жидкости | 1973 |

|

SU480762A1 |

| СТРЕНК Ф | |||

| Перемешивание и аппараты с мешалками | |||

| Л.: Химия, 1975, с.223, 224, 229, 230 | |||

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ФИЗИЧЕСКИХ ПРОЦЕССОВ И УСТРОЙСТВО РЕАЛИЗАЦИИ ИХ | 1995 |

|

RU2169611C2 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 1996 |

|

RU2116583C1 |

| Реактор для теплообменных жидкофазных процессов | 1987 |

|

SU1518002A1 |

Авторы

Даты

2006-01-10—Публикация

2004-05-17—Подача