Изобретение относится к газовой промышленности и может быть использовано при получении, хранении и, предпочтительно, беструбопроводном транспорте природного газа.

Газификация объектов, удаленных от магистральных трубопроводов, низконапорными отводами с существенно различными расходами по ним в весенне-летний и осенне-зимний периоды является малорентабельной, а в определенной своей части убыточной. В силу этого актуальным является расширение сети беструбопроводных поставок природного газа, удовлетворительное по рентабельности и простоте реализации как для поставщика, так и для потребителя.

Известен способ переработки природного газа и поставки его потребителю в виде сжиженного природного газа (СНГ) при получении последнего на газоредуцирующих станциях (ГРС) с применением турбодетандеров (Васильев Ю.Н. «Моторные топлива будущего», «Газовая промышленность» 1995 г., №1).

Недостатком указанного способа является сложность изготовления турбодетандеров на большие расходы, работающих в области криогенных температур, необходимость использования специальных криогенных конструкционных материалов для изготовления детандера и соответственно большие капитальные затраты, необходимость глубокой очистки газа от высококипящих по сравнению с метаном компонентов, которые в противном случае замерзают и выводят турбодетандер из строя, принципиальная невозможность непрерывной работы однодетандерной системы, в то время как резервирование ведет к повышению затрат, сложность управления режимами работы детандера при изменяющихся давлениях, расходах и температурах проходящего через ГРС природного газа.

Известен также способ переработки природного газа и поставки его как топлива потребителю в виде СПГ при получении последнего на ГРС по дроссельно-вихревой технологии (см №2202078, F25J 1/00, 2001 г.). Данный способ прост в аппаратном оформлении, эффективно использует тепло и холод, получаемые при сработке давления природного газа при его дросселировании на ГРС, промышленно опробован и оценен как перспективный.

Недостатком описанного способа является то, что он позволяет получить в виде сжиженного газа не более 4-6% от проходящего через ГРС природного газа, для хранения, транспортировки и использования СПГ у потребителя в качестве топливного газа требуется дорогостоящая криогенная аппаратура (температура продукта в транспортной емкости или емкости хранения примерно равна 125°C при давлении около 0,6 МПа, что приводит к повышению себестоимости топлива). Отходящий от установки получения СПГ газ имеет пониженную температуру, что не всегда приемлемо для эксплуатации трубопровода низкого давления из-за возможного смерзания его с грунтом прокладки, миграции грунтовых вод к фронту промерзания, деформации трубопровода и в итоге его повреждения.

Известен также способ подготовки природного газа для транспортирования, включающий, получение газовых гидратов путем смешения газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования (см. RU №2200727, C07C 5/02, 1997 г.).

К недостаткам способа относится то, что процесс получения гидратов по необходимости высоко энергозатратный, т.к. требуется неоднократное ком-премирование и последующее охлаждение газа, и использование этой же энергии на создание условий гидратообразования и консервацию гидратов. Кроме того, для реализации способа необходимо осуществлять предварительную очистку газа от тяжелых углеводородов.

Задача, на решение которой направлено заявленное изобретение выражается в снижении энергозатрат на получения гидратов.

Техническим результатом, ожидаемым от использования данного изобретения, является снижение энергетических, капитальных и текущих затрат для получения газового гидрата. Кроме того снижается материалоемкость комплекта оборудования необходимого для реализации способа

Указанный технический результат достигается тем, что способ подготовки природного газа для транспортирования, включающий, получение газовых гидратов путем смешения газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования, отличается тем, что, процесс получения газовых гидратов осуществляют при температуре +0,2°C и давлении 1МПа, при этом, для охлаждения смеси газа с водой используют водоледяную пульпу, предпочтительно, с крупностью частиц не более 10 мкм, которые равномерно распределяют по объему реактора, при этом содержание льда составляет, около 50% ее объема. Кроме того, для получения льда используют льдогенератор, обеспечивающий достижение значений холодильного коэффициента не менее 12, при температуре кипения -3°C и конденсации +6°C. Кроме того, для получения льда используют минерализованную, предпочтительно морскую воду.

Сравнение признаков заявленного решения с признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки … «процесс получения газовых гидратов осуществляют при температуре 0,2°C и давлении 1 МПа» обеспечивают возможность реализации способа в достаточно простых условиях с позиций требований, предъявляемых к материалам, используемых для изготовления оборудования и, кроме того, потребляемых энергоресурсов.

Признаки … «для охлаждения смеси газа с водой используют водоледяную пульпу» обеспечивают высокую эффективность теплоотвода - тепловой энергии, выделяющейся при зарождении частиц гидрата эффективно поглощается плавящимися частицами водного льда (теплота гидратообразования природного газа составляет 410 кДж/кг, а теплота плавления водного льда 335 кДж/кг). При этом 1 кг водоледяной пульпы (при 30%-й концентрации в ней частиц водного льда) в 5 раз эффективнее по хладоемкости любых однофазных хладоносителей, и в т.ч. воды. При этом частицы водного льда служат центрами зарождения новой фазы газового гидрата (см. Olga Zatsepina. HYDRATE FORMATION IN ENVIROMENT. University of British Colambia. 1997), обеспечивая гетерогенный механизм рост частиц гидрата, т.к. на них адсорбируются пузырьки природного газа (Рамм В.М. Адсорбция газов. М.: Химия, 1976 г. - 549 с.), являющиеся компонентом гидрата.

Признаки указывающие, что предпочтительно используют частицы с крупностью «не более 10 мкм, которые равномерно распределяют по объему реактора» обеспечивают реализацию известного в теории теплообмена тезиса, что лучший вид теплообменной поверхности - ее отсутствие. Теплота отводится от образующихся частиц гидрата сопоставимыми по размеру и находящимися в непосредственной близости и контакте с ними частицами льда, составляющими льдосодержащую пульпу, при этом интенсивность обеспеченного таким образом межфазного теплообмена (коэффициент теплоотдачи α, Вт/м2*К) между поверхностью растущих частиц гидрата и плавящихся частиц водного льда размером 3…5 мкм достигает 3000…5000 Вт/м2*К (P. Pronk, I. Celigueta Azurmendi, J.W. Meewisse and C.A. Infante Ferreira. FLUT-DIZED BED FOR ICE SLURRY PRODUCTION, PHASE 2, SECOND PROGRESS REPORT DELFT UNIVERSITY OF TECHNOLOGY. Faculty of Design, Construction and Production Mechanical Engineering and Marine Technology, July 2002 to December 2002), что по эффекту сопоставимо с погружением частиц гидрата в кипящий Фреон-22 (Перельштейн И.И., Парушин Е.Б.. Термодинамические и теплофизические свойства рабочих веществ холодильных машин и тепловых насосов. - М., Пищевая промышленность, 1998, 232 с.).

Признаки, указывающие, что в льдосодержащей пульпе «содержание льда составляет, около 50% ее объема» обеспечивают возможность прокачивать пульпу насосом при сравнительно небольших затратах энергии на перекачивание.

Признаки второго пункта формулы изобретения обеспечивают эффективность процесса льдогенерирования, как процесса определяющего эффективность заявленного способа.

Признаки третьего пункта формулы изобретения снижают энергетические издержки процесса льдогенерирования.

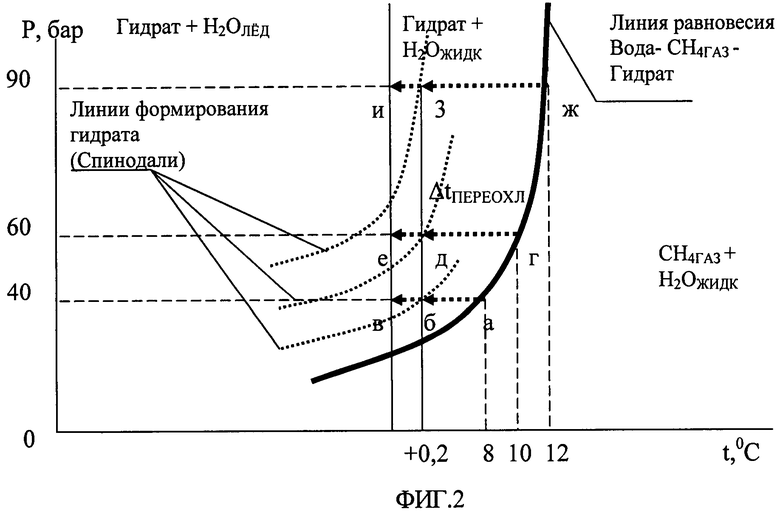

Изобретение поясняется чертежами, где на фиг.1 схематически показана установка, обеспечивающая реализацию заявленного способа; на фиг.2 показана диаграмма формирования гидрата; на фиг.3 дана иллюстрация некоторым режимам нестационарного теплообмена в термически тонких телах.

На чертежах показаны реактор 1, его первый 2 и второй 3 входы, источник природного газа 4, накопитель льдосодержащей пульпы 5, первый 6 и второй 7 выходы реактора, узел хранения газогидрата 8, насосы 9, 10 и 11, соответственно, для перекачки льдосодержащей пульпы, для перекачки смеси рециркуляционной воды со льдом, для перекачки рассола, турбкомпрессор 12, генератор льда 13, отделитель льда от рассола 14, смеситель льда и рециркуляционной воды 15, источник питательной воды 16, газопроводы 17 и 18, пульпопроводы 19-21, соответственно, для перекачки газогидратной пульпы, для перекачки льдосодержащей пульпы и для перекачки льдосодержащей рассольной пульпы, трубопроводы 22-25 соответственно, для перекачки рециркуляционной воды, для перекачки рассола, прекачки питательной воды и подачи льда. Запорные и предохранительные клапаны, контрольно-измерительная аппаратура и прочие вспомогательные устройства, необходимые для работы установки, обеспечивающей реализацию заявленного способа на чертежах не показаны.

В качестве реактора 1 используют теплоизолированный резервуар, выдерживающий давление более 10 бар, снабженный соответствующей запорной арматурой и контрольно-измерительной аппаратурой.

Источник природного газа 4 (например, магистральный газопровод) сообщен газопроводами 17 и 18, соответственно, с первым входом 2 реактора 1 и газовой турбиной, обеспечивающей работу турбокомпрессора 12.

Первый выход 6 реактора 1 сообщен пульпопроводом 19 с узлом хранения газогидрата 8, а его второй выход 7 сообщен трубопроводом 22 со смесителем льда и рециркуляционной воды 15.

Накопитель льдосодержащей пульпы 5 пульпопроводами 20 для перекачки льдосодержащей пульпы сообщен со вторым входом 3 реактора 1 (через насос 9) и, кроме того, через насос 10, сообщен со смесителем льда и рециркуляционной воды 15. В качестве накопителя льдосодержащей пульпы 5 использован теплоизолированный резервуар, выход которого сообщен со вторым входом 3 реактора 1.

В качестве узла хранения газогидрата 8 использован теплоизолированный резервуар (или несколько резервуаров), выполненных с возможностью сохранения термодинамического равновесия хранимой в них газогидратной пульпы и снабженных средствами отгрузки материала потребителю.

В качестве генератора льда 13 применяют вакуумный льдогенератор, предпочтительно марки IDE Tech, с приводом от турбкомпрессора 12. Конструктивно он представляет собой полый резервуар, заполненный каким либо водным раствором, агрегатированный турбокомпрессором, который создает в резервуаре вакуум, равный по величине давлению тройной точки использующегося раствора (в данном случае - морской воды).

В данном вакуумном льдогенераторе холодильный коэффициент равен 12, при температуре кипения -3°C и конденсации +6°C, в то время как аммиачная холодильная установка при температуре конденсации +6°C имеет холодильный коэффициент не более 5, т.к. должна иметь температуру кипения -10°C (по причине того, что в испарителе невозможно обеспечить прямой контакт кипящего аммиака и кристаллизующейся морской воды). Дополнительное преимущество вакуумного льдогенератора, перед традиционными, заключается в применении турбокомпрессора, который использует в качестве энергоносителя природный газ, что позволяет при производстве газогидратных пульп значительно снизить расход электроэнергии.

Вход генератора льда 13 сообщен трубопроводом 24 с источником питательной воды 16, в качестве которого используют водозаборник морской воды известной конструкции.

В качестве отделителя льда от рассола 14 используют известное устройство аналогичного назначения, производительность которого соответствует производительности установки.

Продукты разделения льдосодержащей рассольной пульпы на пресный лед и рассол используют следующим образом - лед самотеком по трубопроводу 25 сбрасывается в смеситель льда и рециркуляционной воды 15, а рассол концентрация солей в котором выше, чем в исходной морской воде либо сбрасывается в море, либо (как показано на чертеже), по трубопроводу 23 возвращается в генератор льда 13.

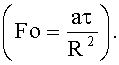

Формирование гидрата проходит на линиях формирования гидрата (фиг.2), которые отделены от линии равновесия гидрат-газ-вода зонами мета-стабильного состояния (а-б, г-д, ж-з).

В генераторе газогидратной пульпы (фиг.1) из раствора природного газа (ПГ: метан - 90%, этан - 5%, пропан - 3%) в воде образуется гидрат природного газа (ГПГ). Точки а, г, ж (фиг.2) соответствуют состоянию равновесия системы «гидрат-газ-вода», причем это состояние не может перейти в процесс гидратообразования (а-б, г-д, ж-з) до тех пор, пока к системе не будет приложена определенного значения «движущая сила» гидратообразования (Потенциал Гиббса G, химический потенциал Δµ, переохлаждение Δt, пересыщение σ=Δµ/RT). Все частные случаи проявления движущей силы зарождения и роста новой фазы объединяет потенциал Гиббса, при отрицательных значениях которого возможно прохождение всех фазовых переходов). Известно, что при всех прочих равных условиях, процесс гидратообразования начинается раньше и проходит быстрее при наличии в воде различных механических включений, пузырьков газа или молекулярных комплексов-ассоциатов, которые всегда являются центрами образования новой фазы, в данном случае гидратной (гетерогенное зарождение). Начало процесса гидратообразования совпадает с достижением фигуративной точки системы газ-вода спинодали (фиг.2). Удаление от линии равновесия в область устойчивого состояния гидрата иллюстрирует повышение «движущей силы» гидратообразования. В данном случае «движущая сила» гидратообразования представлена переохлаждением системы газ-вода (температурный градиент переохлаждения ΔtПЕРЕОХЛ=tа-tб; tг-tд; tж-tз) по отношению к равновесному состоянию (точки а, г, ж на фиг.2). При этом очевидно, что при снижении температуры системы газ-вода до одинакового значения (например до 0,2°C) градиент, выраженный в переохлаждении, при различных давлениях будет различным. Это позволяет снизить в газогидратном генераторе давление и соответственно энергозатраты, имея высокий потенциал градиента гидратообразования, полученный за счет межфазного теплообмена, резко снижающего температурный градиент между растущими частицами гидрата и хладоносителем и соответственно повышающего градиент переохлаждения ΔtПЕРЕОХЛ.

Кроме создания градиента обеспечивающего прохождение процесса гидратообразования в системе газ-вода, необходимо обеспечить отведение теплоты гидратообразования, которая для гидрата метана равна 410 кДж/кг.

Обычно, в процессе гидратообразования одновременно с формированием частиц гидрата проходит их диссоциация, обусловленная локальными температурными флуктуациями, которые всегда сопровождают экзотермические фазовые переходы. Они возникают из-за невозможности эффективного отведения теплоты от каждой зарождающейся и растущей частицы новой фазы, в связи с их удаленностью от теплообменной поверхности. Статистическая и молекулярная физика вводят, как параметр интенсивности роста или разрушения какой либо фазы, показатель превышение интенсивности одного процесса над другим, или их равенства, при равенстве возникающих и исчезающих частиц новой фазы в единицу времени (динамическое равновесие). Очевидно, что при бесконечно большой интенсивности отвода теплоты от каждой зарождающейся и растущей частицы гидрата величина температурных флуктуации, и соответственно количество диссоциаций отдельных частиц гидрата в единицу времени будет стремиться к нулю, при этом энергетическая эффективность процесса гидратообразования будет стремиться к своему теоретическому максимуму.

В заявленном способе реализован известный в теории теплообмена тезис, что лучший вид теплообменной поверхности это ее отсутствие. В газогидратном генераторе, реализующем заявленный способ не существуют теплообменные поверхности, т.к. теплота выделяемая образующимися частицами газогидрата отводится от них сопоставимыми по размеру и находящимися в непосредственной близости к ним (в т.ч. контакте) частицами льдосодержащей пульпы. При этом интенсивность обеспеченного таким образом межфазного теплообмена (коэффициент теплоотдачи α, Вт/м2*К) между поверхностью растущих частиц гидрата и плавящихся частиц водного льда размером 3…5 мкм достигает 3000…5000 Вт/м2*К, что по эффекту сопоставимо с погружением частиц гидрата в кипящий Фреон-22.

Причина столь значительного влияния размеров кристаллов льдосодержащей пульпы на скорость их плавления и в конечном счете на интенсивность теплоотвода от растущих частиц гидрата заключается в сути чисел Био

При значении безразмерного времени Fo=20 (для числа Bi=0,1) фактическая длительность процесса плавления кристалла водного льда размером 100 мкм составляет 0,2 секунды, а размером 5 мкм - 4*10-4 секунд.

Таким образом, при зарождении и росте частиц гидрата в окружении частиц водного льда величина локальных температурных флуктуации будет сведена к своему теоретическому минимуму и практически будет равна 0.

При этом частицы водного льда одновременно служат центрами зарождения новой фазы газового гидрата, обеспечивая гетерогенный механизм рост частиц гидрата, т.к. на них адсорбируются пузырьки природного газа, являющиеся компонентом гидрата. При зарождении частицы гидрата начинают выделять тепловую энергию, которая тотчас поглощается плавящимися частицами водного льда, присутствующими непосредственно в месте зарождения гидрата. Равномерность распределения частиц водного льда и гидрата достигается постоянным подводом в реактор водоледяной пульпы и отводом рециркуляционной воды (фиг.1).

В прототипе использован принцип теплоотвода за счет прямого контакта образующихся частиц гидрата с однофазным хладоносителем (циркуляционной водой), который для выполнения функции хладоносителя, охлаждают. Его недостаток - малая удельная хладоемкость всех однофазных хладоносителей, и в т.ч. воды (теплоемкость воды равна 4,19 кДж/кг*К, что при температурном перепаде в теплообменном аппарате в 5°C позволяет отвести от объекта охлаждения одним килограммом хладоносителя 21 кДж теплоты - Q=cmΔt=4,19*1*5=21 кДж, тогда как плавление льдосодержащей пульпы, при 30-%-й концентрации в ней частиц водного льда позволяет отвести одним килограммом пульпы от объекта охлаждения 110 кДж теплоты - Q=0,3*r*m=0,3*335*1=110 кДж, а при 50-%-й концентрации около 170 кДж).

Теплота гидратообразования природного газа составляет 410 кДж/кг, а теплота плавления водного льда 335 кДж/кг.

Низкий температурный градиент между образующимся газогидратом и плавящимся водным льдом является главным фактором энергоэффективности заявленного способа. При применении теплообменных аппаратов контактного типа самых современных конструкций температурный перепад между средами равен 9°C (при использовании в аммиака), 12°C - для фреонов, в то время как применение эффекта межфазного теплообмена посредством применения в качестве хладоносителя пульп, позволяет снизить температурный перепад (расстояние б-в; д-е; з-и, фиг.2) до 0,2°C. В этом случае точки а, г, ж (фиг.2) сместятся на изотерму 0,2°С, а расстояние а-б; г-д; ж-з (температурный градиент ΔtПЕРЕОХЛ, как «движущая сила» гидратообразования) увеличится до своего максимально возможного значения. Очевидно, что снижение температурного градиента между образующимися частицами гидрата и хладоносителем увеличивает градиент гидратообразования (переохлаждение системы газ-вода ΔtПЕРЕОХЛ относительно равновесных температур t1, t4, t7, фиг.2). Увеличение «движущей силы» гидратообразования снижает время задержки зарождения частиц гидрата и соответственно увеличивает производительность процесса генерирования газогидратной пульпы.

Дополнительным фактором, повышающим эффективность процесса гидратообразования, является бесконечно большая площадь теплообмена между бесконечно большим количеством термически тонких тел (частиц гидрата и водного льда), что является причиной поддержания высоких значений теплового потока между растущими частицами гидрата и плавящимися частицами водного льда, при температурном градиенте между ними практически равным нулю.

При генерировании льда морская вода начинает отвердевать при температуре -2°C и давлении 420 Па (температура кипения - отвердевания снижается до -3°C, при вымораживании из воды 30% твердой фазы и, до -5°C, при вымораживании 50% твердой фазы), при этом лед представляет собой химически чистую воду в твердом агрегатном состоянии. Полученный в полости вакуумного льдогенератора водный лед, образует с жидкой фазой раствора льдосодержащую рассольную пульпу, которая передается на отделитель льда от рассола. После разделения льдосодержащей рассольной пульпы на пресный лед и рассол, лед самотеком подают в смеситель льда и рециркуляционной воды 15, а рассол либо сбрасывают в море, либо возвращают в генератор льда 13.

Льдосодержащая пульпа (включающая мелкодисперсный лед и пресную воду) аккумулируется в накопителе 5, откуда закачиваются насосом в генератор газогидратной пульпы. В генераторе газогидратной пульпы частицы водного льда плавятся в процессе отвода теплоты от образующихся частиц гидрата и в виде рециркуляционной воды удаляются насосом в смеситель льда и рециркуляционной воды 15.

Готовая газогидратная пульпа накапливается в узле хранения газогидрата 8, откуда отгружается потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2498153C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2496048C1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2520220C2 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2504712C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2505742C1 |

| СПОСОБ РАЗРАБОТКИ ПОДВОДНЫХ ГАЗОГИДРАТНЫХ ЗАЛЕЖЕЙ | 2013 |

|

RU2543389C1 |

| ХОЛОДИЛЬНАЯ МАШИНА | 2015 |

|

RU2601670C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ ДОННЫХ ОТЛОЖЕНИЙ И ПОДВОДНАЯ ЛОДКА ДЛЯ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ | 2014 |

|

RU2554374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬДОСОДЕРЖАЩЕЙ ПУЛЬПЫ | 2011 |

|

RU2475684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬДОСОДЕРЖАЩЕЙ СУСПЕНЗИИ ИЗ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433957C1 |

Изобретение относится к способу подготовки природного газа для транспортирования, включающий получение газовых гидратов путем смешения газа с водой в реакторе непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования. Способ характеризуется тем, что процесс получения газовых гидратов осуществляют при температуре +0,2°C и давлении 1 МПа, при этом для охлаждения смеси газа с водой используют водоледяную пульпу, предпочтительно, с крупностью частиц не более 10 мкм, которые равномерно распределяют по объему реактора, при этом содержание льда составляет около 50% ее объема. Использование настоящего изобретения позволяет снизить энергетические, капительные и текущие затраты на получение газового гидрата, а также снизить материалоемкость оборудования, необходимого для реализации способа. 2 з.п. ф-лы, 3 ил.

1. Способ подготовки природного газа для транспортирования, включающий получение газовых гидратов путем смешения газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования, отличающийся тем, что процесс получения газовых гидратов осуществляют при температуре +0,2°C и давлении 1 МПа, при этом для охлаждения смеси газа с водой используют водоледяную пульпу, предпочтительно, с крупностью частиц не более 10 мкм, которые равномерно распределяют по объему реактора, при этом содержание льда составляет около 50% ее объема.

2. Способ по п.1, отличающийся тем, что для получения льда используют льдогенератор, обеспечивающий достижение значений холодильного коэффициента не менее 12, при температуре кипения -3°C и конденсации +6°C.

3. Способ по п.1, отличающийся тем, что для получения льда используют минерализованную, предпочтительно морскую воду.

| МЕДИЦИНСКОЕ УСТРОЙСТВО СО СВЕТОВЫМ ПОТОКОМ ДЛЯ БИОЛОГИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2004 |

|

RU2348437C2 |

| JP 4822093 B2, 24.11.2011 | |||

| JP 4488769 B2, 23.06.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2457010C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВ КАРЕТОК ТЯГОВОЙ ЦЕПИ | 2006 |

|

RU2306461C1 |

| УСТРОЙСТВО СТИРАНИЯ ЗАПИСИ НА МАГНИТНОМ НОСИТЕЛЕ | 2008 |

|

RU2368020C1 |

| Способ исправления положения сооружения | 1981 |

|

SU953107A1 |

| US 5536893 A, 16.07.1996. | |||

Авторы

Даты

2013-12-10—Публикация

2012-08-16—Подача