Изобретение относится к газовой промышленности и может быть использовано при трубопроводном транспорте природного газа.

Известны способы и устройства для транспортирования сжатого газа по одно- или многониточным газопроводам при начальном давлении газа на линейных участках 5,5-7,5 МПа и степени сжатия на КС, равной 1,45-1,50.

Недостатками этих способов и устройства являются: повышенные энергозатраты на компримирование газа вследствие относительно невысокого коэффициента использования полезного напора (0,68-0,70); значительные удельные затраты, связанные с сооружением и эксплуатацией КС, размещаемых через 110-150 км (см. Е.И. Яковлев. Газовые сети и газохранилища. М.: Недра, 1991 г., с.46,47).

Известен также способ доставки природного газа, включающий предварительную подготовку газа и подачу подготовленного газа в газопровод под давлением, с периодическим дополнительным воздействием на поток транспортируемого газа на участках газопровода (см. RU №2183788, F17D 1/02, 2000 г.). Дополнительное воздействие сводится к дополнительному напору газа в основном газопроводе, для чего отбирают газ на промежуточных и/или конечной участках из основного газопровода, дополнительно его компримируют после чего подают эжектирующий поток газа в промежуточные пункты основного газопровода.

Недостатком этого способа являются повышенные энергозатраты на сжатие и канализацию сжатого газа в точки ввода по длине трубопровода при высокой материалоемкости дополнительной оснастки.

Задача, на решение которой направлено заявленное изобретение выражается в снижении энергозатрат на доставку газа потребителю.

Техническим результатом, ожидаемым от использования данного изобретения, является снижение энергетических, капитальных и текущих затрат на доставку газа потребителю за счет предварительного компактирования газа (переводом в газогидратную форму) и снижения гидравлического сопротивления на перемещения газогидратного материала. Кроме того, снижается материалоемкость комплекта оборудования необходимого для реализации способа.

Указанный технический результат достигается тем, что способ доставки природного газа, включающий предварительную подготовку газа и подачу подготовленного газа в газопровод под давлением, с периодическим дополнительным воздействием на поток транспортируемого газа на участках газопровода, отличается тем, что в процессе подготовки газа из него формируют газогидратно-водяную пульпу с содержанием газогидрата до 50% от ее объема, которую и перемещают по газопроводу при соблюдении термодинамических режимов, исключающих разложение газогидрата, при этом, на внутренней поверхности газопровода формируют тонкий газовый слой, для чего на отдельных участках распределенных по его длине, осуществляют нагрев периметра газопровода, с возможностью прогрева поверхности потока газогидратно-водяной пульпы до уровня обеспечивающего разложение газогидрата. Кроме того, процесс получения газогидратно-водяной пульпы осуществляют при температуре -0,2°C и давлении не менее 1 МПа.

Сравнение признаков заявленного решения с признаками аналогов и прототипа свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки… «в процессе подготовки газа из него формируют газогидратно-водяную пульпу с содержанием газогидрата до 50% от ее объема» обеспечивают высокую подвижность пульпы и обеспечивают возможность эффективного отвода тепла (на этапе формирования частиц газогидрата) или отвода холода от частиц газогидрата (на этапе разложения газогидрата), что обеспечивает либо оперативное эффективное формирование газогидрата либо его разложение.

Признаки указывающие, что газогидратно-водяную пульпу «перемещают по газопроводу при соблюдении термодинамических режимов, исключающих разложение газогидрата» позволяют снизить требования к газопроводу, и исключить затраты энергии на сохранение частиц газогидрата в процессе его транспортирования. Кроме того, это обеспечивает безопасность транспортирования.

Признаки указывающие, что «на внутренней поверхности газопровода формируют тонкий газовый слой» обеспечивают снижение коэффициента трения между стенками газопровода и потоком газогидратно-водяной пульпы.

Признаки указывающие, что для формирования тонкого газового слоя «на отдельных участках, распределенных по длине газопровода, осуществляют нагрев его периметра» обеспечивают возможность изменения параметров термодинамического режима транспортирования газогидратно-водяной пульпы в сторону, обеспечения разложения газогидрата.

Признаки указывающие, что осуществляют прогрев «поверхности потока газогидратно-водяной пульпы до уровня обеспечивающего разложение газогидрата» исключают прогрев объема пульпы, большего чем необходимо для создания тонкого газового слоя.

Признаки второго пункта формулы изобретения обеспечивают возможность реализации способа в достаточно простых условиях с позиций требований, предъявляемых к материалам, используемым для изготовления оборудования и, кроме того, минимизируют потребление энергоресурсов.

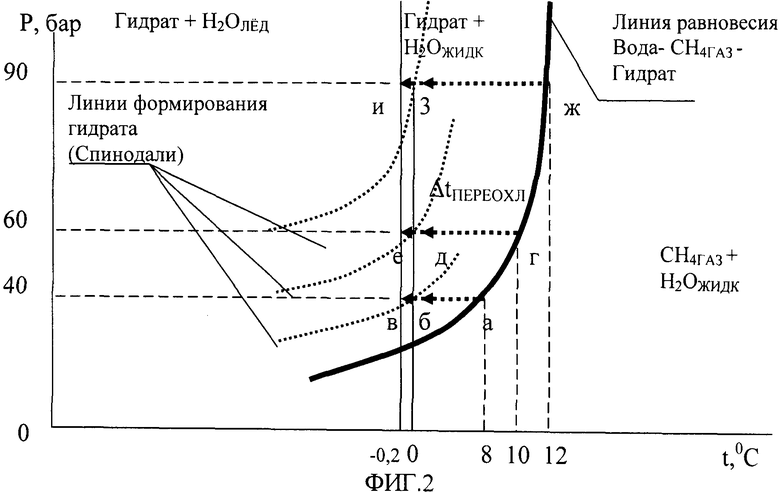

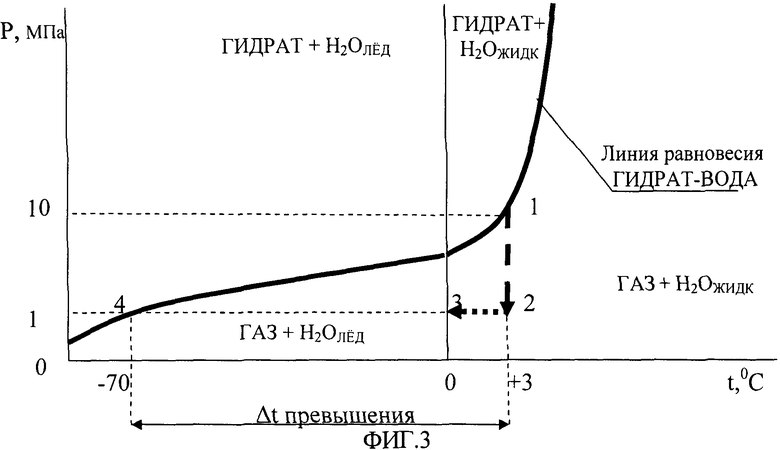

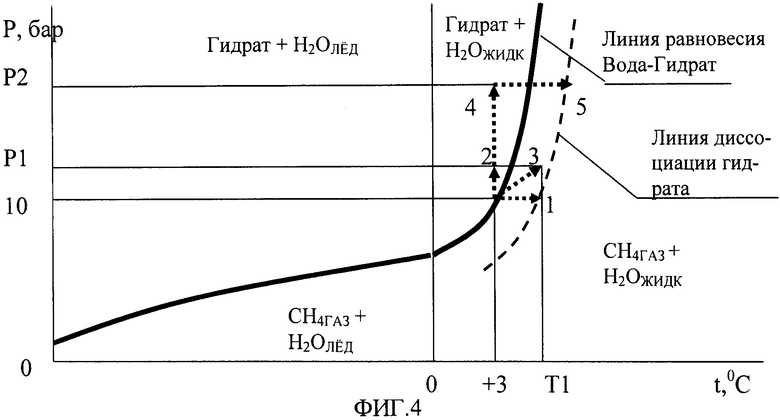

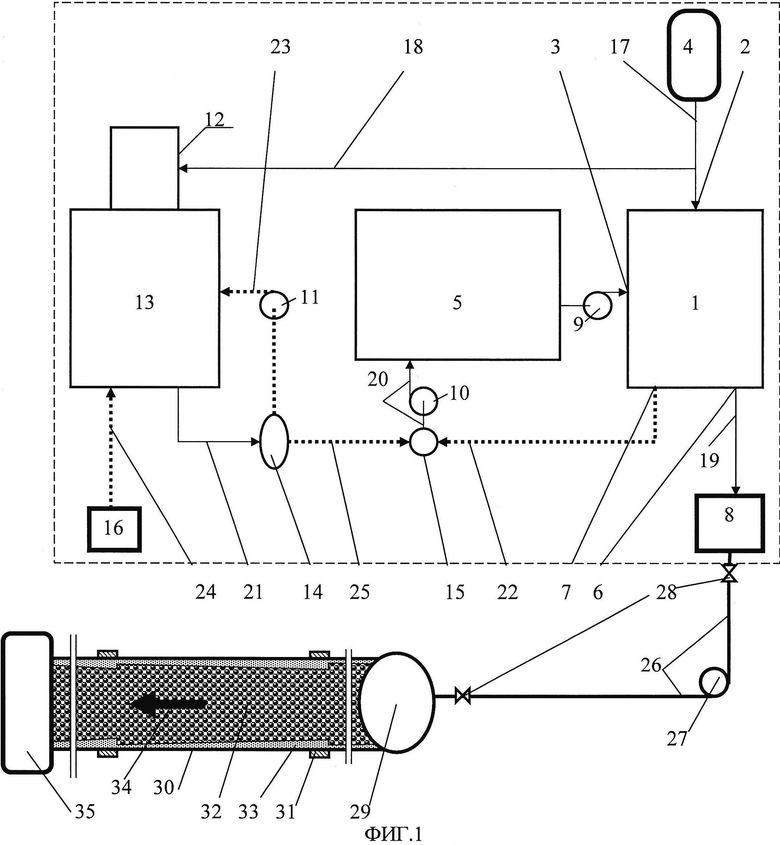

Изобретение поясняется чертежами, где на фиг.1 дана технологическая схема комплекса оборудования, обеспечивающего реализацию заявленного способа на этапах производства газогидратно-водяной пульпы и ее транспортирования; на фиг.2 дана диаграмма формирования газогидрата; на фиг.3 дана диаграмма состояния газогидрата природного газа в координатах Р-Т; на фиг.4 дана диаграмма процесса диссоциации газогидратно-водяной пульпы под воздействием теплового потока.

На чертежах показаны:

- узел формирования газогидратно-водяной пульпы, включающий: реактор 1, его первый 2 и второй 3 входы, источник природного газа 4, источник льдосодержащей пульпы 5, первый 6 и второй 7 выходы реактора, узел хранения газогидратно-водяной пульпы 8, насосы 9, 10 и 11, соответственно, для перекачки льдосодержащей пульпы, для перекачки смеси рециркуляционной воды со льдом, для перекачки рассола, турбкомпрессор 12, генератор льда 13, отделитель льда от рассола 14, смеситель льда и рециркуляционной воды 15, источник питательной воды 16, газопроводы 17 и 18, пульпопроводы 19-21, соответственно, для перекачки газогидратно-водяной пульпы, для перекачки льдосодержащей пульпы и для перекачки льдосодержащей рассольной пульпы, трубопроводы 22-25, соответственно, для перекачки рециркуляционной воды, для перекачки рассола, перекачки питательной воды и подачи льда. Запорные и предохранительные клапаны, контрольно-измерительная аппаратура и прочие вспомогательные устройства, необходимые для работы узла формирования газогидратно-водяной пульпы, обеспечивающие реализацию заявленного способа на чертежах не показаны;

- узел транспортирования газогидратно-водяной пульпы, включающий: промежуточный трубопровод 26 для перекачки газогидратно-водяной пульпы, насос 27, запорные вентили 28 насосную станцию 29, магистральный газопровод 30, узлы нагрева 31.

Кроме того, на чертежах показаны газогидратно-водяная пульпа 32 и газовый слой 33, направление 34 транспортирования газогидратно-водяной пульпы, регазификационный завод 35.

Источник природного газа 4 (например, подводящий газопровод) сообщен газопроводами 17 с первым входом 2 реактора 1 и газовой турбиной (на чертежах не показана), обеспечивающей работу турбокомпрессора 12.

Второй вход 3 реактора 1 сообщен через насос 9 с источником льдосодержащей пульпы 5.

Первый выход 6 реактора 1 сообщен пульпопроводом 19 с узлом хранения газогидрата 8.

Второй выход 7 реактора 1 сообщен трубопроводом 22 со смесителем льда и рециркуляционной воды 15, выход которого, пульпопроводом 20 для перекачки льдосодержащей пульпы, через насос 10 сообщен со входом источника льдосодержащей пульпы 5.

Как источник льдосодержащей пульпы 5 использован теплоизолированный резервуар, выход которого сообщен со вторым входом 3 реактора 1.

В качестве узла хранения газогидратно-водяной пульпы 8 использован теплоизолированный резервуар (или несколько резервуаров), выполненных с возможностью сохранения термодинамического равновесия хранимой в них газогидратно-водяной пульпы и снабженных средствами отгрузки материала потребителю.

Как генератор льда 13 применяют вакуумный льдогенератор, предпочтительно марки IDE Tech, с приводом от турбкомпрессора 12. Конструктивно он представляет собой полый резервуар, заполненный каким-либо водным раствором, агрегатированный турбокомпрессором, который создает в резервуаре вакуум, равный по величине давлению тройной точки использующегося раствора (в данном случае - морской воды). В этом вакуумном льдогенераторе холодильный коэффициент равен 12, при температуре кипения -3°C и конденсации +6°C, тогда как аммиачная холодильная установка при температуре конденсации +6°C имеет холодильный коэффициент не более 5, т.к. должна иметь температуру кипения -10°C (потому что в испарителе невозможно обеспечить прямой контакт кипящего аммиака и кристаллизующейся морской воды). Дополнительное преимущество вакуумного льдогенератора, перед традиционными - применение турбокомпрессора, использующего как энергоноситель природный газ, что позволяет снизить расход электроэнергии.

Вход генератора льда 13 сообщен трубопроводом 24 с источником питательной воды 16, в качестве которого используют водозаборник морской воды известной конструкции.

Как отделитель льда от рассола 14 используют известное устройство аналогичного назначения, типа вибросита или виброгрохота, рабочая поверхность которого перфорирована отверстиями порядка 1-2 мм в диаметре, производительность которого соответствует производительности установки.

Магистральный газопровод 30 по своей конструкции не отличается от известных и априори выдерживает давление до 10 МПа (трубопровод первой категории) или до 2,5 МПа (трубопровод второй категории).

На участках, проложенных по суше, его целесообразно снабдить теплоизоляционным покрытием (на чертежах не показано), например, слоем пенно-полиуретана, толщиной порядка 100 мм. При прокладке газопровода по дну моря, с учетом давления транспортирования и температуры воды в придонном слое теплоизоляция может и не потребоваться.

Насос 27 установлен на трубопроводе 26 обеспечивающим перекачку газогидратно-водяной пульпы из узла ее хранения 8 на насосную станцию 29 и отделен от них запорными вентилями 28.

Насосная станция 29 обеспечивает закачку газогидратно-водяной пульпы в магистральный газопровод 30 под давлением транспортирования.

Узлы нагрева 31 выполнены известным образом, например, в виде кольцевых индукторов, намотанных как катушки, вокруг газопровода и подключены токопроводящей шиной к источнику тока (на чертежах не показаны). Токопроводящие элементы заключены в токоизолирующую оболочку, выполненную известным образом (на чертежах не показана). Потребную мощность теплового потока определяет диаметр газопровода и расход газогидратно-водяной пульпы через его сечение. При прохождении пульпы через кольцевой индуктор ее часть, соприкасающаяся с поверхностью газопровода, под воздействием теплового потока диссоциирует на свободный газ и воду в количестве

m=Q/r,

где Q - мощность теплового потока от индуктора в пульпу, кВт;

r - теплота диссоциации газогидрата природного газа (пропан -90%, этан - 5%, пропан - 3%) - 410 кДж/кг;

m - количество диссоциированного газогидрата, кг/с.

При расходе 50%-ной газогидратно-водяной пульпы 1000 м3/час по газопроводу диаметром 0,5 м, со скоростью 2 м/с, потребуется мощность индуктора около 3 кВт, чтобы на границе со стенкой газопровода диссоциировать слой газогидрата толщиной 1 мм.

Регазификационный завод 35 оснащен комплектом оборудования, обеспечивающим разложение газогидрата на воду и газ, в качестве которого используют танки (теплоизолированные емкости, выполненные с возможностью изменения в них давления от давления близкого к давлению транспортирования до меньшего 10 атмосфер, выход которых снабжен компрессором, подключенным к газгольдерам - названное оборудование на чертежах не показано).

Продукты разделения льдосодержащей рассольной пульпы на пресный лед и рассол используют следующим образом - лед самотеком по трубопроводу 25 сбрасывают в смеситель льда и рециркуляционной воды 15, а рассол, концентрация солей в котором выше, чем в исходной морской воде, либо сбрасывают в море, либо, как показано на чертеже, по трубопроводу 23 возвращают в генератор льда 13.

Заявленный способ доставки природного газа, включает предварительную подготовку газа (его газогидрат и формирование из него газогидратно-водяной пульпы с содержанием газогидрата до 50% от ее объема, при температуре -0,2°C и давлении не менее 1МПа) и перемещение этой пульпы по газопроводу (при соблюдении термодинамических режимов, исключающих разложение газогидрата). При этом, на внутренней поверхности газопровода формируют тонкий газовый слой, для чего на отдельных участках распределенных по его длине, осуществляют нагрев периметра газопровода, до уровня обеспечивающего разложение газогидрата, содержащегося в поверхностном слое потока газогидратно-водяной пульпы.

Формирование газогидрата проходит на линиях формирования гидрата (фиг.2), которые отделены от линии равновесия гидрат-газ-вода зонами мета-стабильного состояния (а-б, г-д, ж-з).

В реакторе 1 (фиг.1) из раствора природного газа (ПГ: метан-90%, этан-5%, пропан-3%) в воде образуется гидрат природного газа (его газогидрат). Точки а, г, ж (фиг.2) соответствуют состоянию равновесия системы «гидрат-газ-вода», причем это состояние не может перейти в процесс гидратообразо-вания (а-б, г-д, ж-з) до тех пор, пока к системе не будет приложена определенного значения «движущая сила» гидратообразования (Потенциал Гиббса G, химический потенциал Δµ, переохлаждение Δt, пересыщение σ=Δµ/RT). Все частные случаи проявления движущей силы зарождения и роста новой фазы объединяет потенциал Гиббса, при отрицательных значениях которого возможно прохождение всех фазовых переходов. Известно, что при всех прочих равных условиях, процесс гидратообразования начинается раньше и проходит быстрее при наличии в воде различных механических включений, пузырьков газа или молекулярных комплексов-ассоциатов, которые всегда являются центрами образования новой фазы, в данном случае гидратной (гетерогенное зарождение). Начало процесса гидратообразования совпадает с достижением фигуративной точки системы газ-вода спинодали (фиг.2). Удаление от линии равновесия в область устойчивого состояния гидрата иллюстрирует повышение «движущей силы» гидратообразования.

В данном случае «движущая сила» гидратообразования представлена переохлаждением системы газ-вода (температурный градиент переохлаждения ΔtПЕРЕОХОЛ=tа-tб; tг-tд; tж-tз) по отношению к равновесному состоянию (точки а, г, ж на фиг.2). При этом очевидно, что при снижении температуры системы газ-вода до одинакового значения (например до - 0,2°C) градиент, выраженный в переохлаждении, при различных давлениях будет различным. Это позволяет снизить в реакторе давление и соответственно энергозатраты, имея высокий потенциал градиента гидратообразования, полученный за счет межфазного теплообмена, резко снижающего температурный градиент между растущими частицами гидрата и хладоносителем и соответственно повышающего градиент переохлаждения ΔtПЕРЕОХЛ.

Кроме создания градиента, обеспечивающего прохождение процесса гидратообразования в системе газ-вода, необходимо обеспечить отведение теплоты гидратообразования, которая для гидрата метана равна 410 кДж/кг.

В процессе гидратообразования одновременно с формированием частиц газогидрата проходит их диссоциация, обусловленная локальными температурными флуктуациями, которые всегда сопровождают экзотермические фазовые переходы. Они возникают из-за невозможности эффективного отведения теплоты от каждой зарождающейся и растущей частицы новой фазы, в связи с их удаленностью от теплообменной поверхности. Статистическая и молекулярная физика вводят, как параметр интенсивности роста или разрушения какой либо фазы, показатель превышение интенсивности одного процесса над другим, или их равенства, при равенстве возникающих и исчезающих частиц новой фазы в единицу времени (динамическое равновесие). Очевидно, что при бесконечно большой интенсивности отвода теплоты от каждой зарождающейся и растущей частицы газогидрата величина температурных флуктуации, и соответственно количество диссоциаций отдельных частиц газогидрата в единицу времени будет стремиться к нулю, при этом энергетическая эффективность процесса гидратообразования будет стремиться к своему теоретическому максимуму.

В реакторе, реализующем заявленный способ, теплота, выделяемая образующимися частицами газогидрата отводится от них сопоставимыми по размеру и находящимися в непосредственной близости к ним (в т.ч. в контакте) частицами льдосодержащей пульпы. При этом интенсивность обеспеченного таким образом межфазного теплообмена (коэффициент теплоотдачи а, Вт/м2*К) между поверхностью растущих частиц гидрата и плавящихся частиц водного льда размером 3…5 мкм достигает 3000…5000 Вт/м2*К, что по эффекту сопоставимо с погружением частиц газогидрата в кипящий Фреон-22. Установлено, что в термически тонких телах, при расстоянии от их термического центра до поверхности (R) порядка 5-10 мкм, скорость изменения температуры внутри объекта не зависит от теплопроводности, а определяется его размерами (продолжительность процесса плавления кристалла водного льда размером 100 мкм составляет 0,2 сек., а размером 5 мкм - 4*10-4 сек.

Таким образом, при зарождении и росте частиц газогидрата в окружении частиц водного льда величина локальных температурных флуктуации будет сведена к минимуму и практически будет равна нулю.

При этом частицы водного льда одновременно служат центрами зарождения новой фазы газогидрата, обеспечивая гетерогенный механизм роста частиц гидрата, т.к. на них адсорбируются пузырьки природного газа, являющиеся компонентом гидрата. При зарождении частицы газогидрата начинают выделять тепловую энергию, которая тотчас поглощается плавящимися частицами водного льда, присутствующими непосредственно в месте зарождения газогидрата. Равномерность распределения частиц водного льда и газогидрата достигается постоянным подводом в реактор 1 водоледяной пульпы и отводом рециркуляционной воды.

Теплота гидратообразования природного газа составляет 410 кДж/кг, а теплота плавления водного льда 335 кДж/кг.

Низкий температурный градиент между образующимся газогидратом и плавящимся водным льдом является главным фактором энергоэффективности процесса формирования газогидрата. При применении теплообменных аппаратов контактного типа самых современных конструкций температурный перепад между средами равен 9°C (при использовании аммиака), 12°C - для фреонов, в то время как применение эффекта межфазного теплообмена посредством применения в качестве хладоносителя пульп, позволяет снизить температурный перепад (расстояние 6-в; д-е; з-и, фиг.2) до - 0,2°C. В этом случае точки а, г, ж (фиг.2) сместятся на изотерму - 0,2°C, а расстояние а-б; г-д; ж-з (температурный градиент Δtпереохл, как «движущая сила» гидратообразования) увеличится до своего максимально возможного значения. Очевидно, что снижение температурного градиента между образующимися частицами газогидрата и хладоносителем увеличивает градиент гидратообразования. Увеличение «движущей силы» гидратообразования снижает время задержки зарождения частиц газогидрата и соответственно увеличивает производительность процесса генерирования газогидратно-водяной пульпы.

Дополнительным фактором, повышающим эффективность процесса гидратообразования, является бесконечно большая площадь теплообмена между бесконечно большим количеством термически тонких тел (частиц гидрата и водного льда), что является причиной поддержания высоких значений теплового потока между растущими частицами газогидрата и плавящимися частицами водного льда, при температурном градиенте между ними практически равным нулю.

При генерировании льда морская вода начинает отвердевать при температуре -2°C и давлении 420 Па (температура кипения - отвердевания снижается до -3°C, при вымораживании из воды 30% твердой фазы и, до -5°C, при вымораживании 50% твердой фазы), при этом лед представляет собой химически чистую воду в твердом агрегатном состоянии. Полученный в полости вакуумного льдогенератора водный лед, образует с жидкой фазой раствора льдосодержащую рассольную пульпу, которая передается на отделитель льда от рассола. После разделения льдосодержащей рассольной пульпы на пресный лед и рассол, лед самотеком подают в смеситель льда и рециркуляционной воды 15, а рассол либо сбрасывают в море, либо возвращают в генератор льда 13.

Льдосодержащая пульпа, включающая дисперсный лед (до 50% от объема пульпы) и пресную воду, аккумулируется в источнике 5, откуда закачивается насосом 9 в реактор 1, где частицы водного льда плавятся в процессе отвода теплоты от образующихся частиц газогидрата и в виде рециркуляционной воды удаляются насосом в смеситель льда и рециркуляционной воды 15.

Готовая газогидратно-водяная пульпа накапливается в узле хранения газогидрата 8, откуда по трубопроводу 26 отгружается на насосную станцию 29, которая обеспечивает ее закачку в магистральный газопровод 30 под давлением транспортирования. При этом, уже при давлении 1 МПа и температуре порядка +2…+3°C (точка 1, фиг.3) газогидратно-водяная пульпа сохраняет достаточную для практического применения стабильность.

Тепловой поток, подводимый от нагревателя (при названных параметрах прокачки газа) диссоциирует частицы газогидрата локализованные в слое газогидратно-водяной пульпы толщиной 1 мм, а т.к. в замкнутом пространстве газопровода проходит изохорный процесс, то газ займет место диссоциированного газогидрата за вычетом объема воды (80% от объема диссоциированного газогидрата), что будет соответствовать толщине газового слоя 0,2 мм.

Выделяющийся газ вызовет в зоне диссоциации повышение давления поэтому часть молекул газа не смогут покинуть молекулы воды, т.к. в результате повышения давления в системе фигуративная точка ее термодинамического состояния выходит за пределы той области, где может проходить диссоциация газогидрата.

В результате получения тепловой энергии от индуктора поверхностный слой газогидрата повышает свою температуру до значения Т1, при этом фигуративная точка системы от линии равновесия смешается в точку 1, которая находится на линии диссоциации, пересекая при этом область метастабильного состояния, в которой проходит перестройка системы (фиг.4). В точке 1 газогидрат начинает диссоциировать на свободный газ и воду, при этом свободный газ вызывает повышение давления в системе до значения Р1. В результате повышения давления фигуративная точка системы смещается в точку 3, в которой диссоциация газогидрата уже невозможна.

В результате выделения свободного газа в пристенном слое газопровода до ничтожно малых величин падает сопротивление при движении пульпы относительно его поверхности (λ=0,001) (Zukoski, Е. Е. Influence of viscosity, surface tension and inclination angle on motion of long bubbles in closed tubes, J. Fluid Mech., 25, 1966; Fabre, J., Line, Alain. Slug flow. Termopedia. 2010). При этом скачок давления в результате расширения системы при диссоциации газогидрата переходит в кинетическую энергию системы, что повышает скорость потока. Таким образом, индуктор, помимо снижения гидравлического сопротивления, выполняет насосную функцию.

Для эффективного применения данного способа необходимо, чтобы рабочее давление в газопроводе равнялось равновесному или превышало его ненамного (фиг.4), т.к. в при значительных давлениях (точка 4) потребуется слишком много тепловой энергии, чтобы сместить фигуративную точку газогидрата до линии диссоциации (точка 5).

При поступлении газогидратно-водяной пульпы на регазификационный завод 35 ее закачивают в приемные танки, которые заполняют не более, чем на 80% их объема, далее давление в танках снижают ниже 1 МПа для чего подключают известным образом танк через компрессор к газгольдеру. Далее посредством компрессора начинают откачку газовой подушки из танка, с переброской газа в газгольдер. Вследствие этого давление в танке снижается до атмосферного (Фиг.3 - процесс 1-2), поэтому частицы газогидрата, входящие в состав пульпы, начинают диссоциировать на воду и свободный газ (точка 3). Чтобы диссоциация газогидрата проходила непрерывно необходимо к его частицам непрерывно подводить тепловую энергию от какого либо источника, при этом пульпа содержит в себе сразу два источника тепловой энергии (теплота, заключенная в частицах самого газогидрата и в жидкой фазе пульпы).

Таким образом, снижение давления в газогидратно-водяной пульпе до атмосферного запускает механизм диссоциации газогидрата за счет теплоты, содержащейся внутри него самого (200 кДж/кг). Эндотермический процесс диссоциации, в свою очередь, приводит к снижению температуры частиц газогидрата, которое будет продолжаться до тех пор, пока температура его частиц не достигнет равновесной температуры (точка 4, фиг.4). Однако, для развития такого сценария необходимо, чтобы частицы газогидрата были каким либо образом изолированы от окружающей их воды. Т.к. частицы газогидрата являются частью мелкодисперсной системы вода-гидрат, т.е. пульпы, то при снижении температуры газогидрата ниже температуры жидкой фазы пульпы, начнется теплообмен, в результате которого возникнет тепловой поток от жидкости к частицам газогидрата. После достижения газогидратом температуры 0°C (точка 3, фиг.4), а вернее -0,2°C, начнется отвердевание жидкой фазы пульпы (т.е. воды), с выделением тепловой энергии в количестве 335 кДж/кг. Очевидно, что после диссоциации газогидратно-водяной пульпы на ее месте образуется другая пульпа - льдосодержащая, при этом количество частиц водного льда в льдосодержащей пульпе будет больше, чем частиц газогидрата в газогидратно-водяной пульпе, т.к. частицы газогидрата потребляют больше тепловой энергии при диссоциации (410 кДж/кг), чем жидкая вода выделяет при отвердевании (335 кДж/кг). При этом свободный природный газ, выделившийся из частиц газогидрата при их диссоциации удаляется компрессором из танка в резервуары хранения.

Льдосодержащая пульпа, оставшаяся в танке после удаления высвобожденного природного газа, используется известным образом, либо в качестве источника холода в системах охлаждения или кондиционирования, либо (после растаивания) в качестве опресненной технической воды в различных технологических процессах.

Таким образом, диссоциация газогидрата природного газа на регазификационном заводе возможна без подвода тепловой энергии к газогидратно-водяной пульпе извне.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2505742C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2496048C1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2520220C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2498153C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2500950C1 |

| СПОСОБ РАЗРАБОТКИ ПОДВОДНЫХ ГАЗОГИДРАТНЫХ ЗАЛЕЖЕЙ | 2013 |

|

RU2543389C1 |

| ХОЛОДИЛЬНАЯ МАШИНА | 2015 |

|

RU2601670C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ ДОННЫХ ОТЛОЖЕНИЙ И ПОДВОДНАЯ ЛОДКА ДЛЯ ДОБЫЧИ И ТРАНСПОРТИРОВКИ ГАЗОВЫХ ГИДРАТОВ | 2014 |

|

RU2554374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬДОСОДЕРЖАЩЕЙ ПУЛЬПЫ | 2011 |

|

RU2475684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬДОСОДЕРЖАЩЕЙ СУСПЕНЗИИ | 2009 |

|

RU2419042C2 |

Изобретение относится к газовой промышленности и может быть использовано при трубопроводном транспорте природного газа. Предварительно подготавливают газ и подают его в газопровод под давлением, с периодическим дополнительным воздействием на поток транспортируемого газа на участках газопровода. В процессе подготовки газа из него формируют газогидратно-водяную пульпу с содержанием газогидрата до 50% от ее объема, которую перемещают по газопроводу при соблюдении термодинамических режимов, исключающих разложение газогидрата. На внутренней поверхности газопровода формируют тонкий газовый слой, для чего на отдельных участках, распределенных по его длине, осуществляют нагрев периметра газопровода с возможностью прогрева поверхности потока газогидратно-водяной пульпы до уровня, обеспечивающего разложение газогидрата. Техническим результатом является снижение энергетических, капитальных и текущих затрат на доставку газа потребителю и снижения гидравлического сопротивления на перемещения газогидратного материала. 1 з.п. ф-лы, 4 ил.

1. Способ доставки природного газа, включающий предварительную подготовку газа и подачу подготовленного газа в газопровод под давлением, с периодическим дополнительным воздействием на поток транспортируемого газа на участках газопровода, отличающийся тем, что в процессе подготовки газа из него формируют газогидратно-водяную пульпу с содержанием газогидрата до 50% от ее объема, которую и перемещают по газопроводу при соблюдении термодинамических режимов, исключающих разложение газогидрата, при этом на внутренней поверхности газопровода формируют тонкий газовый слой, для чего на отдельных участках, распределенных по его длине, осуществляют нагрев периметра газопровода с возможностью прогрева поверхности потока газогидратно-водяной пульпы до уровня, обеспечивающего разложение газогидрата.

2. Способ по п.1, отличающийся тем, что процесс получения газогидратно-водяной пульпы осуществляют при температуре -0,2°С и давлении не менее 1 МПа.

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЖАТОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183788C1 |

| RU 2003135423 А, 10.05.2005 | |||

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2000 |

|

RU2169834C1 |

| US 3916993 А, 04.11.1975 | |||

| UA 5950732 А, 14.09.1999. | |||

Авторы

Даты

2014-01-20—Публикация

2012-08-16—Подача