Изобретение относится к газовой и нефтяной промышленности и, в частности, к разработке месторождений (залежей) газовых гидратов.

Известен способ разработки месторождения газовых гидратов, включающий разбуривание залежи, пересекающей пласты, формирование теплового потока в подстилающем нижележащем пласте и отбор углеводородов из вышележащего газогидратного пласта, причем формирование теплового потока осуществляют посредством инициирования внутрипластового горения и поддержание фронта горения в нижележащем пласте путем подачи окислителя через затрубное пространство между насосно-компрессорными трубами - НКТ и эксплуатационной колонной с перфорированными отверстиями на начальном участке горизонтальной секции, длину которой выбирают из условия обеспечения прогрева образованной в результате разложения газовых гидратов газоводяной смеси до температуры, предотвращающей образование газовых гидратов в процессе ее движения в интервале от кровли нижележащего пласта до устья скважины, при этом отбор углеводородов - природного газа с водой производят через многоствольные перфорированные горизонтальные ответвления (см. RU №2306410, Е21В 43/24, 2007).

Недостатком способа является то, что для его осуществления необходимо дополнительно иметь располагающиеся ниже пласта газовых гидратов, из которых производится добыча газа, подстилающие пласты углеводородов (нефти или газа), способных обеспечить внутрипластовое горение с передачей тепла в вышележащий газогидратный пласт. Месторождения с таким расположением пластов достаточно уникальны и поэтому применение рассматриваемого способа ограничено. Искусственное формирование нижерасположенного углеводородного пласта удорожает строительство скважин, усложняет технологию добычи газа и ведет к снижению рентабельности добычи газа из гидратов. Кроме того, для осуществления способа необходимо нагнетать большое количество воздуха в пласт, затрачивая большое количество электрической энергии.

Известен также способ добычи газа из газовых гидратов (см. RU №2169834, Е21В 43/16, Е21В 43/24), включающий подвод тепла в зону разложения газовых гидратов путем проведения в зоне разложения газовых гидратов экзотермической каталитической реакции с удельным тепловыделением, превышающим теплоту диссоциации твердого газового гидрата. При этом в качестве каталитической реакции используют окисление, в т.ч. электрохимическое, метана в синтез-газ или частичное окисление метана до СО2 и воды, или окислительную димеризацию метана, или окисление метана в метанол. Причем выделившийся газ подвергают дополнительной химической переработке непосредственно в зоне добычи. Причем тепло, выделяющееся непосредственно в зоне разложения газовых гидратов в ходе каталитической реакции, расходуется на поддержание работы реактора в автотермическом режиме, а также на разложение прилегающих газовых гидратов.

Данный способ имеет следующие недостатки.

Высокая вероятность взрывов в зоне разложения газовых гидратов при проведении экзотермических каталитических реакций окисления метана вследствие того, что смеси метана с воздухом (кислородом) чрезвычайно взрывоопасны (пределы взрываемости: нижний 5 объем.%, верхний 15 объем.%). Внутрипластовые взрывы могут привести к образованию трещин в пластах, изолирующих зону газовых гидратов, и, как следствие, к неконтролируемой разгерметизации последней и к экологической катастрофе в районе добычи газа. Для снижения взрывоопасности необходимо применение внутри скважины в экстремальных условиях сложной высокоточной техники, дозирующей количества взаимодействующих веществ, что ведет к удорожанию технологического оборудования и к снижению рентабельности добычи газа.

Применение в качестве катализаторов соединений из редкоземельных элементов типа La2Ru2 (или Ir2)O7, перовскита типа LaRhO3, содержащего редкоземельные металлы, оксидной системы типа NiO-CaO, NiO-MgO, CoO-MgO, NiO-редкоземельный оксид, Ni/Al2O3, Ni-содержащей комплексной оксидной системы, перовскита типа LaNi1-xRhxOy повышает капитальные и эксплуатационные затраты (последние необходимы при периодической замене катализаторов) на технологию добычи газа и снижает рентабельность добычи.

Высоки энергетические затраты на нагнетание окислителя метана, в частности воздуха, от атмосферного давления до давления в зоне газовых гидратов (порядка 963 кВт на 1 кг/с воздуха).

Известен также способ разработки морских газогидратных залежей, включающий разрушение газогидрата подачей к забою воды, температура которой на 1-2°С превышает равновесную для условий разработки, подъем пульпы, содержащей газ и газогидрат, на плавучее основание по трубопроводу и разделение пульпы на газ, воду и твердый материал (см. Обз. информ. Сер. Информационное обеспечение общесоюзных, научно-технических программ, вып.3. М.: ВНИИЭгазпром, 1986).

Недостатком способа является повышенная энергоемкость. Затраты энергии необходимы как на подогрев пульпы до температуры разложения газогидратов, так и на ее транспортировку. Чем больше будет производительность системы, тем большими будут энергетические затраты при прочих равных условиях. Действительно, для проведенных в исходных условиях теплоемкость веществ 1 м3 пульпы составляет примерно 49-103 кДж/°С. Таким образом, для подогрева всей пульпы на забое до температуры, превышающей равновесную на 1-2°С, при температуре воды у поверхности дна Мирового океана (на различных широтах она составляет 0-4°С), требуется огромное количество тепла или значительные затраты энергии на подачу подогретой воды из соответствующих горизонтов. Велики затраты энергии и на подъем пульпы на поверхность гидравлической драгой с системой эрлифта. Для данных условий они составляют порядка 86,4103 кДж на 1 м3 осадка.

Известен также способ разработки подводных газогидратных залежей, включающий разрушение газогидрата высоконапорными струями воды, формирование из разрушенного материала пульпы в придонном объеме, покрываемом куполом, подъем пульпы, содержащей газ и газогидрат, на плавучее основание по трубопроводу и разделение пульпы на газ, воду и твердый материал, с переводом газа в состояние пригодное для перевозки (см. RU №113786, Е21С 50/02, Е21В 43/01, 2011 г.).

Недостатком способа является повышенная энергоемкость реализации (необходимо обеспечить работу вакуум-насоса для отбора газа из пульпы и разложение газогидратов путем прогрева пульпы). Кроме того, недостаточна эффективность разрушения массива отложений - коллектора газогидрата поскольку на большой глубине (порядка километра) эффективность работы компрессора будет снижена за счет высокого давления среды на участке отработки.

Задача изобретения заключается в повышении эффективности отработки газогидратной залежи.

Технический результат, достигаемый при решении поставленной задачи, выражается в обеспечении возможности использования для разрушения газогидрата дополнительных физических эффектов. Кроме того, обеспечивается эффективный подъем пульпы с исключением возможности образования газогидратных пробок в сечении подъемного трубопровода, исключается расход энергии на диссоциацию газогидрата. Минимизируются потери сечения трубопровода на работу не связанную с подъемом пульпы.

Поставленная задача решается тем, что способ разработки подводных газогидратных залежей, включающий разрушение массива гидратсодержащего коллектора высоконапорными струями воды, формирование из разрушенного материала пульпы в придонном объеме, покрываемом куполом, подъем пульпы, содержащей газ и газогидрат, на плавучее основание по трубопроводу и разделение пульпы на газ, воду и твердый материал, с переводом газа в состояние, пригодное для перевозки, отличается тем, что осуществляют преобразование массива гидратсодержащего коллектора в мелкодисперсную суспензию «твердое тело - жидкость», для чего воздействуют на него струями высокого давления, формируемыми в придонном объеме, покрываемом куполом, кроме того, объем пульпы, формируемой в этом объеме, обрабатывают акустическим полем, вызывая в ней кавитационные эффекты, кроме того, гидратсодержащую суспензию формируют с содержанием в ней дисперсной фазы газогидрата до 20-25%, кроме того, производительность средств разрушения массива гидратсодержащего коллектора регулируют пропорционально давлению в трубопроводе на его придонном участке, кроме того, ледяную пульпу, формирующуюся при диссоциации газогидрата, используют для охлаждения компримируемого газа - продукта диссоциации газогидратной пульпы. Кроме того, воду, оставшуюся после отделения от пульпы газа и твердых взвесей, возвращают в полость купола. Кроме того, струи высокого давления формируют посредством погружного насосного оборудования, которое размещают в объеме, покрываемом куполом. Кроме того, струи высокого давления формируют путем генерирования электроимпульсных гидравлических ударов. Кроме того, осуществляют электроимпульсное разрушение массива гидратсодержащего коллектора. Кроме того, дополнительно осуществляют гидродинамическое преобразование газогидратной компоненты пульпы в более мелкую фракцию, для чего в объеме купола формируют циркуляцию материала, предпочтительно по восходящей спирали.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач.

Признаки «…осуществляют преобразование массива гидратсодержащего коллектора в мелкодисперсную суспензию «твердое тело - жидкость», для чего воздействуют на него струями высокого давления, формируемыми в придонном объеме, покрываемом куполом» обеспечивают возможность эффективного подъема пульпы по трубопроводу и полную диссоциацию газогидрата на газ и воду (при исключении возможности перекрытия трубопровода ледяными или газогидратными пробками), кроме того, они исключают необходимость подвода высоконапорного рабочего тела с плавсредства в призабойное пространство, что позволяет снизить требования к прочностным параметрам трубопровода, обеспечивающего подвод рабочего тела к породоразрушающим инструментам.

Признаки, указывающие, что «объем пульпы формируемой» в объеме купола «обрабатывают акустическим полем, вызывая в ней кавитационные эффекты» позволяют повысить дисперсность частиц пульпы. При этом пузырьки, возникающие в результате воздействия акустическим кавитационным полем на границу раздела «дно коллектора - морская вода», захлопываются во время полупериодов сжатия, создавая кратковременные (длительностью ~10-6 с) импульсы давления (до 108 Па и более), способные разрушить даже весьма прочные материалы. Критерий эрозионной активности ультразвукового поля возрастает при повышении гидростатического давления. Так, например, при давлении 4 атм величина критерия эрозионной активности ультразвукового поля на несколько порядков выше, чем при давлении 1 атм, что позволяет эффективно использовать данный технологический фактор при давлениях около 100 атм, которое соответствует глубинам залегания газогидратных коллекторов. Кавитационное воздействие посредством акустического поля позволяет не только повысить эффективность гидродинамического воздействия, но и добиться должной дисперсности суспензии порядка (10-20 мкм). Это воздействие также не требует подвода рабочего тела в призабойную зону.

Признаки, указывающие, что «гидратсодержащую суспензию формируют с содержанием в ней дисперсной фазы газогидрата до 20-25%», обеспечивают безаварийный подъем пульпы и полную диссоциацию газогидрата за счет использования тепла вмещающей воды.

Признаки, указывающие, что «производительность средств разрушения массива гидратсодержащего коллектора регулируют пропорционально давлению в трубопроводе, на его придонном участке», позволяют регулировать процесс формирования пульпы с содержанием в ней частиц газогидрата в пределах заявленной доли, что позволяет избежать перекрытия сечения трубопровода пробками льда или газогидрата и исключить необходимость подвода извне энергии для его диссоциации.

Признаки, указывающие, что «ледяную пульпу, формирующуюся при диссоциации газогидрата используют для охлаждения компримируемого газа - продукта диссоциации газогидратной пульпы», позволяют снизить затраты энергии на привод компрессора.

Признаки, указывающие, что «воду, оставшуюся после отделения от пульпы газа и твердых взвесей, возвращают в полость купола», снижают эмиссию метана в атмосферу, возможную при сбросе в море воды содержащей остаточную газонасыщенность.

Признаки, указывающие, что «струи высокого давления формируют посредством погружного насосного оборудования, которое размещают в объеме, покрываемом куполом», обеспечивают возможность формирования струй рабочей жидкости непосредственно в призабойном пространстве одним из возможных методов. Признаки, указывающие, что «струи высокого давления формируют путем генерирования электроимпульсных гидравлических ударов», обеспечивают возможность формирования струй рабочей жидкости непосредственно в призабойном пространстве вторым из возможных методов.

Признаки, указывающие, что «дополнительно осуществляют гидродинамическое преобразование газогидратной компоненты пульпы в более мелкую фракцию, для чего в объеме купола формируют циркуляцию материала, предпочтительно по восходящей спирали», позволяют тоньше измельчить частицы газогидрата в составе пульпы.

Признаки, указывающие, что «осуществляют электроимпульсное разрушение массива гидратсодержащего коллектора», обеспечивают расширение диапазона разрушающих воздействий на коллектор газогидрата и диапазона интенсивностей этих воздействий.

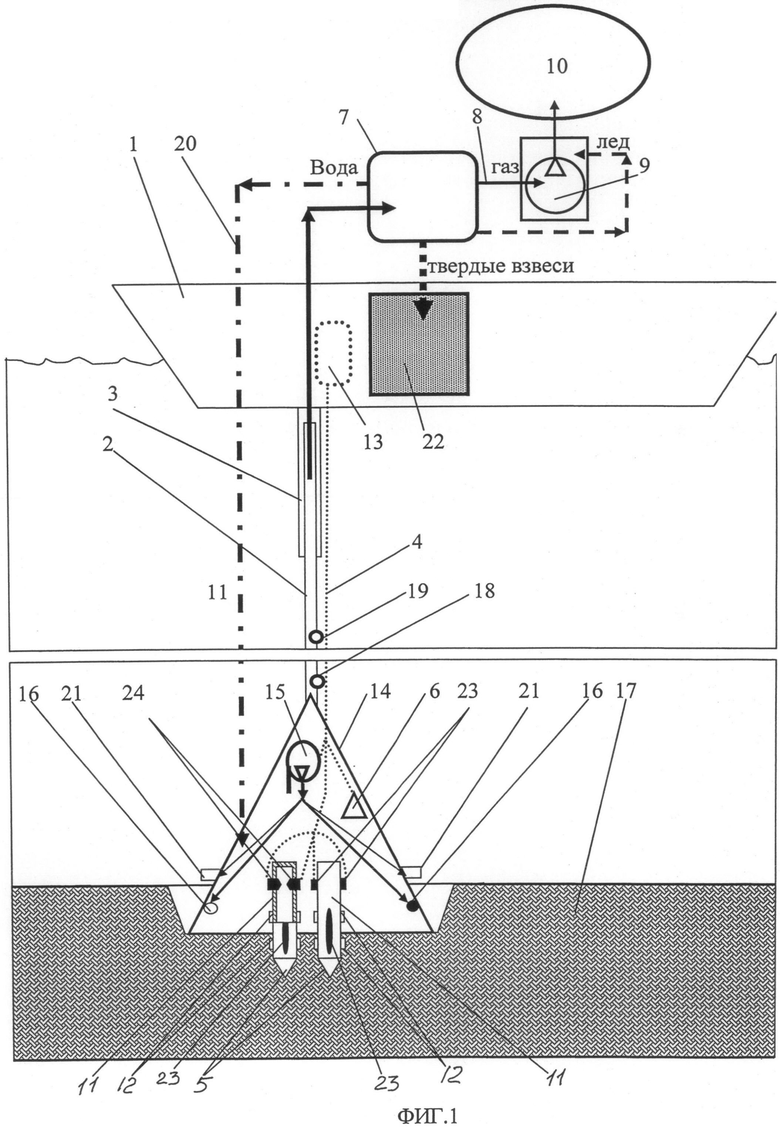

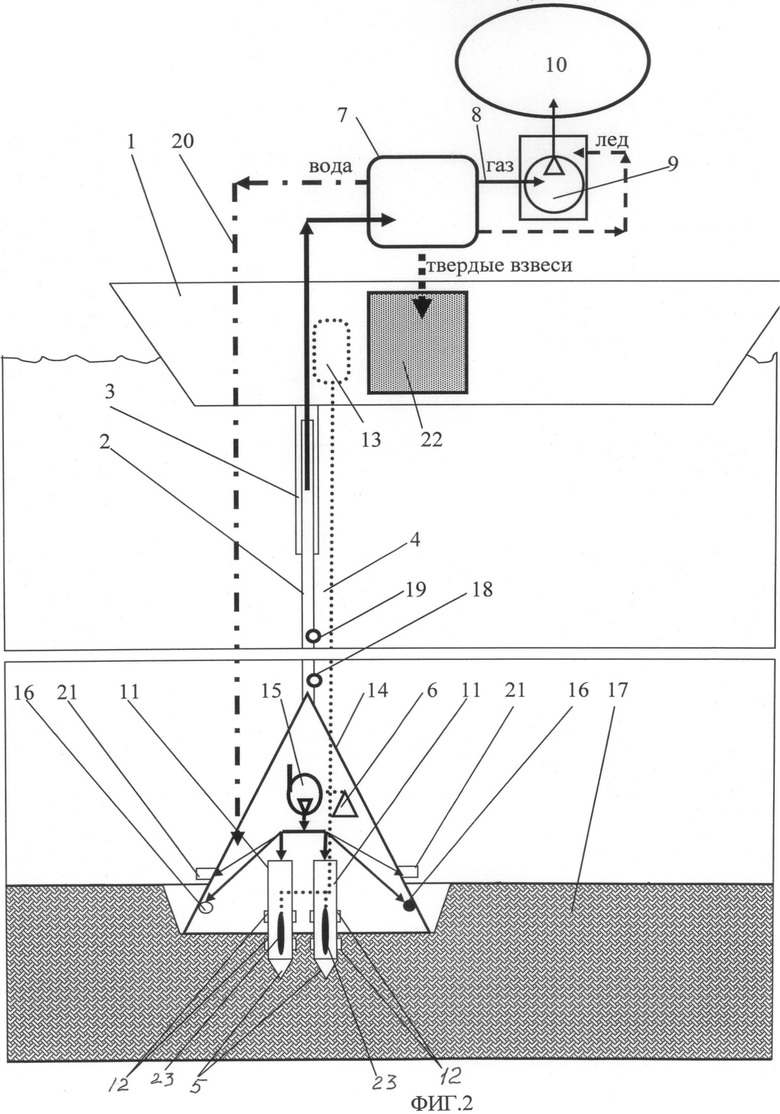

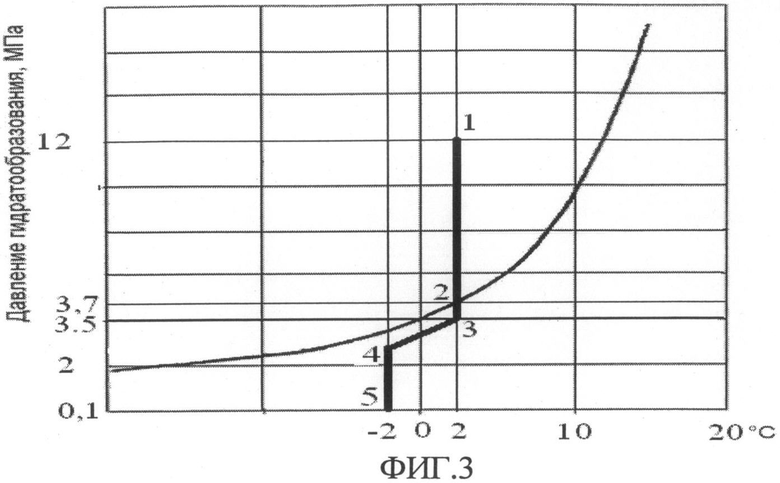

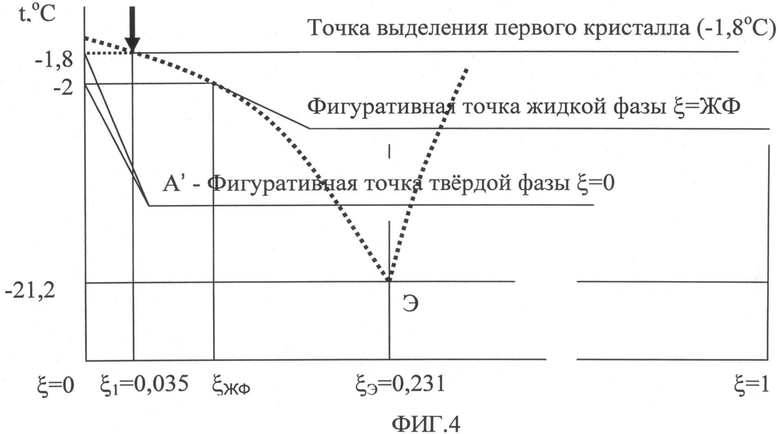

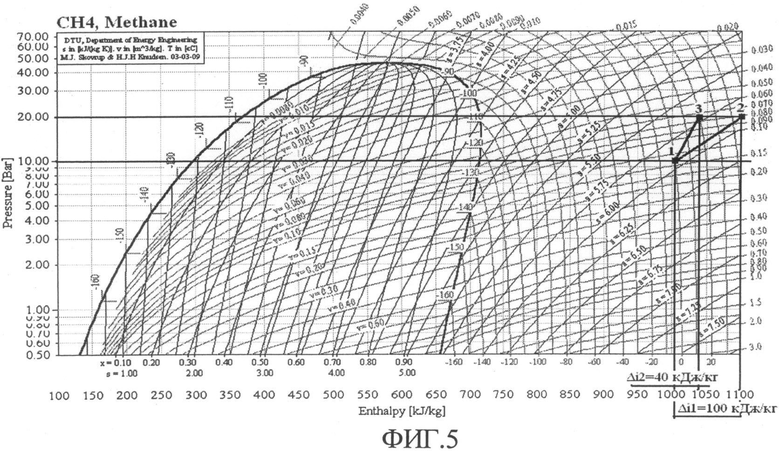

На фиг.1 схематически показана плавучая установка, обеспечивающая реализацию заявленного способа (при электрогидравлическом формировании струй высокого давления); на фиг.2 показано то же при формировании струй высокого давления погружными насосами; на фиг.3 дана диаграмма состояния газового гидрата; на фиг.4 дана диаграмма «температура - состав морской воды»; на фиг.5 показана диаграмма адиабатной и политропной работы сжатия метана от 10 до 20 бар.

На чертежах показано плавучее основание 1, трубопровод 2, снабженный телескопическим выдвижным участком 3 (т.е. средствами изменения его длины, выполненными с возможностью автоматического срабатывания), размещенным, например, в верхней зоне трубопровода 2, под корпусом плавучего основания 1, при этом вне полости трубопровода 2 размещен кабель-трос 4, обеспечивающий подвод электроэнергии к грунтозаборному механизму 5, генератору акустических колебаний 6 и другим потребителям электроэнергии.

Плавучее основание выполнено известным образом в виде водоизмещающего корпуса или полупогружной платформы. Средство отбора газа из пульпы выполнено в виде емкости 7, газовый выход 8 которой через компрессор 9 сообщен с газгольдером 10.

По первому варианту формирования струй воды высокого давления грунтозаборный механизм 5 выполнен в виде системы параллельных, заостренных снизу патрубков 11, в стенках которых выполнены отверстия 12 для вывода струй воды высокого давления (предпочтительно снабженные сопловыми насадками, усиливающими «работу» подаваемых через них струй воды), при этом в полостях патрубков 11 размещены основные электроды 24, подключенные через кабель-трос 4 к мощному импульсному источнику тока 13, смонтированному на плавучем основании 1.

Грунтозаборное устройство размещено в объеме, ограниченном полостью купола 14, широкий торец которого обращен вниз, а верхний сообщен с трубопроводом 2. Площадь его широкого торца многократно превышает площадь, на которой распределены патрубки 11 грунтозаборного устройства (может достигать нескольких десятком метров), кроме того, купол 14 телескопически связан с концом трубопровода 2.

При выполнении грунтозаборного механизма 5 по второму варианту он содержит систему параллельных, заостренных снизу патрубков 11, в стенках которых выполнены отверстия 12 для вывода струй воды высокого давления (предпочтительно снабженные сопловыми насадками, усиливающими «работу» подаваемых через них струй воды). Патрубки 11 подключены к погружному электронасосу 15 как источнику рабочей жидкости, смонтированному в полости купола 14.

Погружной электронасос 15 также предназначен для подачи рабочего тела (воды) в патрубки 11. Кроме того, в полости купола целесообразно разместить как минимум три водометных сопла 16, получающих воду от погружного электронасоса 15, ориентированных тангенциально в одной горизонтальной плоскости или с небольшим углом вверх. Кроме того, показан объем газогидратов 17.

Для предотвращения перегрузки трубопровода избыточным количеством поднимаемого на поверхность материала (предотвращения возможности его заштыбовывания ледяными или гидратными пробками) в трубопроводе (на 10-20 м выше его сопряжения с куполом) устанавливают первый датчик давления 18, а выше его, на 10-20 метров - второй датчик давления 19, которые генерируют управляющий сигнал, позволяющий изменить темп работы грунтозаборного механизма. Если при избыточном количестве в трубопроводе удаляемого с поверхности коллектора гидратсодержащей породы удельное падение давления, связанного с повышенным гидравлическим сопротивлением, превысит установленную величину, то темп работы грунтозаборного механизма будет понижен, т.е. производительность средств разрушения массива гидратсодержащего коллектора регулируют пропорционально давлению в трубопроводе на его придонном участке. Кроме того, на чертежах показан трубопровод 20 для сброса воды в полость купола 14. Купол может иметь собственный движитель, включающий как минимум три водометных сопла 21, установленных на внешней стороне купола, получающих воду от погружного электронасоса 15, ориентированных радиально относительно купола.

Заявленный способ реализуется следующим образом.

Исходное положение установки: плавучее основание 1 позиционировано относительно добычного участка (при этом используется известная система из как минимум трех якорей - на чертежах не показана, или система динамического позиционирования, выполненная известным образом и включающая несколько движителей, размещенных по периметру плавучего основания), при этом трубопровод 2 опущен до дна акватории так, что грунтозаборный механизм 5 непосредственно контактирует с поверхностью объема газогидратов 17, при этом купол 14 также опущен своей нижней кромкой на поверхность объема газогидратов 17, изолируя рабочую зону патрубков 11 от остального объема акватории. В этом положении трубопровод 2 заполнен морской водой.

Подача воды погружным электронасосом 15 в патрубки 11 приводит к выбросу высоконапорных струй воды из полости патрубка (через отверстия 12). Взаимодействие этих струй с массивом газогидрата вызывает разрушение последнего, в том числе отрыв кусков газогидрата и иного твердого материала.

Дополнительно массив газогидратного коллектора и призабойный объем пульпы (содержащейся в придонном объеме, покрываемом куполом) обрабатывают акустическим полем, вызывая в них кавитационные эффекты. Пузырьки, возникающие при воздействии акустическим полем на границы разделов «куски и частицы газогидрата - морская вода» и «дно коллектора - морская вода», захлопываются во время полупериодов сжатия, создавая кратковременные (длительностью ~10-6 с) импульсы давления (до 108 Па и более), способные разрушить даже весьма прочные материалы. Эрозионная активность ультразвукового поля возрастает при повышении гидростатического давления, что позволяет эффективно использовать данный технологический фактор при давлениях около 100 атм, которое соответствует глубинам залегания газогидратных коллекторов. Кавитационное воздействие посредством акустического поля позволяет не только повысить эффективность гидродинамического воздействия, но и добиться должной дисперсности пульпы (суспензии). Дисперсность суспензии величиной порядка 10-20 мкм позволяет использовать особые теплофизические свойства частиц гидрата как тонких термических объектов.

Дополнительно, создавая в объеме ограниченном куполом 14 спиральное восходящее движение материала (за счет включения в работу водометных сопел 16), обеспечивают дополнительное взаимоизмельчение частиц газогидрата перед их входом в трубопровод 2.

По мере перемещения мелкодисперсной гидратсодержащей суспензии по трубопроводу от дна (точка 1, фиг.3) к поверхности моря (точка 5, фиг.3), давление в трубопроводе будет снижаться и в точке пересечения изотермы +2°С (температуры гидратсодержащей суспензии) с линией равновесия «Гидрат-Вода + Газ» (точка 2, фиг.3) частицы гидрата войдут в зону нестабильного состояния. Примерно через 20 метров после того как газогидратная суспензия пересечет линию равновесия (точка 3, фиг.3), частицы гидрата начнут диссоциировать на свободный газ и воду.

Для запуска механизма разложения газогидрата необходимо выполнить следующие условия:

- выйти из области термодинамически устойчивого состояния;

- подвести теплоту, равную теплоте диссоциации газогидрата (430 кДж/кг).

Т.к. суспензия содержит 65-85% морской воды, от 0 до 10% частиц грунта и 15-25% частиц газогидрата, то диссоциирующиеся частицы газогидрата, находясь в окружении морской воды, начнут забирать ее внутреннюю энергию и соответственно снижать температуру. После того как морская вода снизит свою температуру с +2 до -1,8°С, она начнет кристаллизоваться и отдавать теплоту своей кристаллизации диссоциирующимся частицам газогидрата. Температура газогидрата как приемника тепловой энергии кристаллизующейся морской воды будет равна -2°С, т.к. температурный градиент величиной 0,2°С обеспечит возникновение теплового потока необходимой мощности в условиях межфазного теплообмена. При этом газогидратная суспензия начнет трансформироваться в газольдосодержащую, т.к. диссоциирующийся газогидрат будет замещаться частицами водного льда. Таким образом, по трубопроводу на борт судна, начиная с глубины 350 метров, будет перемещаться суспензия из частиц породы, растущих частиц водного льда, диссоциирующихся частиц газогидрата, пузырьков свободного газа и жидкой морской воды, как дисперсионной среды (вода при кристаллизации выделит 335 кДж/кг тепловой энергии, которая будет использована частицами гидрата для своей диссоциации).

Таким образом, с глубины 350 метров начнет работать газлифт, приводом которого будет являться энергия, аккумулированная в гидратах в процессе их образования на дне моря.

Температура образовавшейся суспензии будет равна -2°С, но это не приведет к смерзанию частиц водного льда, т.к. они будут окружены водным раствором с соответствующей концентрацией минеральных веществ (фиг.4).

Низкая теплопроводность частиц гидрата не будет являться фактором, лимитирующим кинетику их диссоциации, т.к. если частицы гидрата имеют размеры термически тонких тел, величина их теплопроводности не влияет на тепловой поток, который проходит через них.

Газ на борту судна подвергается обычной промысловой переработке, например, компримируется до давления 300 кг/см2 в баллоны из композитного стеклопластика FRP, применение которого одобрено классификационными обществами, осуществляющими надзор за проектированием и постройкой судов (см. http://www.transoceangas.com/Development_Plan.htm).

В процессе компримирования природного газа льдосодержащая суспензия будет использована для его охлаждения, что снизит затраты энергии на привод компрессора (на чертежах не показан) за счет внешнего источника холода - частиц льда, составляющих эту пульпу.

На фиг.5 процесс 1-2 является обычным изотропным сжатием с температурой нагнетания в компрессоре +35°С, в то время как сжатие 2-3 осуществлено по политропе с температурой нагнетания в компрессоре +20°С за счет охлаждения сжимаемого газа внешним источником холода. При этом политропный процесс 1-3 требует удельных затрат работы для сжатия газа 40 кДж/кг, тогда как адиабатный 1-2 требует затрат работы в количестве 100 кДж/кг. С точки зрения закона сохранения, энергия холода, равно как и энергия расширения метана в трубопроводе, получена за счет работы межмолекулярных Ван-дер-Ваальсовых сил диссоциации гидрата при его выходе за пределы линии равновесия.

Вода после отделения от нее частиц породы и природного газа предпочтительно должна возвращаться в цикл (если отсутствует возможность ее стандартной очистки от сероводорода, диоксида углерода и других неуглеводородных газов), т.к. остаточная газонасыщенность при несбросе в море неочищенной от газов воды может привести к эмиссии метана в атмосферу. Твердая взвесь накапливается в бункере 22 и либо сбрасывается по гибкому рукаву на дно моря (на чертежах не показан), либо известным образом отвозится на берег для утилизации, если содержит ценные компоненты.

Известно, что морские донные осадочные образования из песка и ила имеют или могут иметь фрагменты скальных пород, прочность которых не позволяет разрушать их посредством струй высокого давления. Поэтому на внешних поверхностях патрубков 11 размещены дополнительные электроды 23, подключенные через кабель-трос 4 к мощному импульсному источнику тока 13, смонтированному на плавучем основании 1 (они обеспечивают дезинтеграцию скальных фрагментов высоковольтными электрическими импульсами). На стадии формирования разряда в горной породе канал разряда проходит по областям расположения локальных электрических неоднородностей, т.е. скальных включений в песчано-илистом грунте. Таким образом, канал разряда проходит по границе раздела, генерируя энергию импульсов за короткий промежуток времени (~10-6 с), при этом в канале разряда практически мгновенно повышается давление до 109 Па. В результате канал разряда генерирует ударную волну сжатия и, расширяясь, формирует внутри горной породы механические напряжения, которые дезинтегрируют ее на отдельные мелкие фрагменты.

Транспортировка природного газа будет осуществляться в компримированном виде на специализированных судах, эксплуатация которых на транспортном плече до 1000 морских миль более целесообразна с коммерческой точки зрения по сравнению с использованием танкеров для перевозки сжиженного природного газа.

Таким образом, предлагаемое решение позволяет существенно снизить энергетические затраты на разрушение газогидратного коллектора и транспортировку гидратосодержащей пульпы, обеспечить работу установки и гибкое регулирование режимов работы при повышенной производительности газлифтной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для добычи нефтяного газа из осадочных пород с газогидратными включениями | 2022 |

|

RU2803769C1 |

| СПОСОБ ДОБЫЧИ ГАЗОВЫХ ГИДРАТОВ ИЗ ПРИДОННЫХ СЛОЕВ МОРЕЙ, ОКЕАНОВ И ОЗЕР | 2015 |

|

RU2588522C1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2520220C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2498153C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2504712C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2505742C1 |

| Способ разработки морских газогидратных залежей | 1990 |

|

SU1776298A3 |

| СПОСОБ ДОБЫЧИ ПОДВОДНЫХ ЗАЛЕЖЕЙ ГАЗОВЫХ ГИДРАТОВ И ПОДВОДНЫЙ ДОБЫЧНЫЙ КОМПЛЕКС ГАЗОВЫХ ГИДРАТОВ | 2012 |

|

RU2489568C1 |

| СПОСОБ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2012 |

|

RU2496048C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗРАБОТКИ ГАЗОГИДРАТНЫХ ЗАЛЕЖЕЙ В ОТКРЫТОМ МОРЕ | 2008 |

|

RU2386015C1 |

Изобретение относится к газовой и нефтяной промышленности и, в частности, к разработке залежей газовых гидратов. Обеспечивает повышение эффективности отработки газогидратной залежи. Сущность изобретения: способ включает разрушение массива гидратсодержащего коллектора высоконапорными струями воды, формирование из разрушенного материала пульпы в придонном объеме, покрываемом куполом, подъем пульпы, содержащей газ и газогидрат, на плавучее основание по трубопроводу и разделение пульпы на газ, воду и твердый материал с переводом газа в состояние, пригодное для перевозки. Согласно изобретению осуществляют преобразование массива гидратсодержащего коллектора в мелкодисперсную суспензию «твердое тело - жидкость» с крупностью частиц газогидрата 10-20 мкм. Для этого воздействуют на него струями высокого давления, формируемыми в придонном объеме, покрываемом куполом. Кроме того, объем пульпы, формируемой в этом объеме, обрабатывают ультразвуком с параметрами, вызывающими в ней кавитационные эффекты. Гидратсодержащую суспензию формируют с содержанием в ней дисперсной фазы газогидрата до 20-25%. Производительность средств разрушения массива гидратсодержащего коллектора регулируют пропорционально давлению в трубопроводе на его придонном участке. Ледяную пульпу, формируемую при диссоциации газогидрата, используют для охлаждения компримируемого газа - продукта диссоциации газогидратной пульпы. 5 з.п. ф-лы, 5 ил.

1. Способ разработки подводных газогидратных залежей, включающий разрушение массива гидратсодержащего коллектора высоконапорными струями воды, формирование из разрушенного материала пульпы в придонном объеме, покрываемом куполом, подъем пульпы, содержащей газ и газогидрат, на плавучее основание по трубопроводу и разделение пульпы на газ, воду и твердый материал с переводом газа в состояние, пригодное для перевозки, отличающийся тем, что осуществляют преобразование массива гидратсодержащего коллектора в мелкодисперсную суспензию «твердое тело - жидкость» с крупностью частиц газогидрата 10-20 мкм, для чего воздействуют на него струями высокого давления, формируемыми в придонном объеме покрываемом куполом, кроме того, объем пульпы, формируемой в этом объеме, обрабатывают ультразвуком с параметрами, вызывающими в ней кавитационные эффекты, кроме того, гидратсодержащую суспензию формируют с содержанием в ней дисперсной фазы газогидрата до 20-25%, кроме того, производительность средств разрушения массива гидратсодержащего коллектора регулируют пропорционально давлению в трубопроводе на его придонном участке, кроме того, ледяную пульпу, формируемую при диссоциации газогидрата, используют для охлаждения компримируемого газа - продукта диссоциации газогидратной пульпы.

2. Способ по п.1, отличающийся тем, что воду, оставшуюся после отделения от пульпы газа и твердых взвесей, возвращают в полость купола.

3. Способ по п.1, отличающийся тем, что струи высокого давления формируют посредством погружного насосного оборудования, которое размещают в объеме, покрываемом куполом.

4. Способ по п.1, отличающийся тем, что струи высокого давления формируют путем генерирования электроимпульсных гидравлических ударов.

5. Способ по п.1, отличающийся тем, что осуществляют электроимпульсное разрушение массива гидратсодержащего коллектора.

6. Способ по п.1, отличающийся тем, что дополнительно осуществляют гидродинамическое преобразование газогидратной компоненты пульпы в более мелкую фракцию, для чего в объеме купола формируют циркуляцию материала предпочтительно по восходящей спирали.

| Способ испытания усилителей рулевого управления | 1957 |

|

SU113786A1 |

| Способ эксплуатации скважин с гидратным режимом в призабойной зоне | 1989 |

|

SU1726736A1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ПРИДОННЫХ СКОПЛЕНИЙ ГАЗОВЫХ ГИДРАТОВ | 2009 |

|

RU2403379C1 |

| Способ получения тонкодисперсных водных эмульсий | 1986 |

|

SU1411013A1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ГАЗА | 1991 |

|

RU2026962C1 |

| Планочный ширитель для ткани | 1959 |

|

SU126465A1 |

| US 3916993 А, 04.11.1975 | |||

Авторы

Даты

2015-02-27—Публикация

2013-09-09—Подача