Область техники, к которой относится изобретение

Настоящее изобретение относится к улучшению добычи углеводородов из подземного пласта. Более конкретно, изобретение относится к текучим средам для предварительной обработки пласта, содержащим пероксидобразующие соединения, а также способам их использования для улучшения размещения и эксплуатационных качеств консолидирующих агентов в подземных пластах.

Нефтегазоносные скважины часто расположены в подземных пластах, которые содержат неконсолидированные частицы (например, песок, гравий, расклинивающий наполнитель, тонкозернистые частицы и т.п.), которые могут мигрировать из подземного пласта с нефтью, газом, водой и/или другими текучими средами, добываемыми из скважин. Присутствие таких частиц в добываемых текучих средах нежелательно по той причине, что частицы могут оказывать абразивное действие на насосное и другое добывающее оборудование и/или снижать добычу желаемых текучих сред из скважины. Боле того, частицы, которые попали в ствол скважины в результате миграции (например, внутрь обсадной колонны и/или перфорационных каналов в обсаженном стволе скважины), в числе прочего, могут закупоривать участки ствола скважины, затрудняя добычу желаемых текучих сред из скважины. Подразумевается, что термин «неконсолидированные частицы» и производные от него в настоящем документе охватывают несвязанные частицы и частицы, соединенные с силой связи, недостаточной для противодействия усилиям, создаваемым при добыче текучих сред из пласта.

Неконсолидированные частицы в подземном пласте могут содержать, наряду с другими материалами, песок, гравий, тонкозернистые частицы и/или частицы расклинивающего наполнителя, например, частицы расклинивающего наполнителя, попадающие в подземный пласт в ходе операции разрыва или гравийной набивки. Подразумевается, что термины «неконсолидированные подземные пласты», «неконсолидированные участки подземного пласта» и производные от них в настоящем документе охватывают любые пласты, которые содержат неконсолидированные частицы в понимании упомянутого термина в настоящем документе.

Один из способов, используемых для управления частицами в неконсолидированных пластах, включает в себя объединение неконсолидированных частиц в стабильные проницаемые массы посредством применения консолидирующего агента (например, смолы или реагента для повышения клейкости) на участке подземного пласта. Применение таких смол или реагентов для повышения клейкости часто называют консолидирующей обработкой. Одной из проблем, с которой можно столкнуться при таких консолидирующих обработках, является неспособность смолы или реагента для повышения клейкости прилипать к поверхностям породы пласта. Упомянутая неспособность может быть обусловлена присутствием нефти, конденсатов или другой выбуренной породы (в собирательном значении называемых здесь «загрязнителями») на поверхностях породы.

В целях противодействия данной проблеме загрязнителей во многих случаях пласт можно предварительно обрабатывать взаимным растворителем до консолидирующей обработки в попытке удаления нефти и/или выбуренной породы и подготовки поверхности породы пласта с целью обеспечения прилипания смолы или реагента для повышения клейкости к его поверхности. Простые гликолевые эфиры представляют собой пример типа растворителя, который можно использовать в таких предварительных обработках. Использование таких растворителей является очень дорогостоящим вследствие того, что необходимы высокие концентрации растворителя для достижения какого-либо уменьшения содержания загрязнителей. Например, часто рекомендуют, чтобы растворы, содержащие от около 50% до около 100% растворителя, использовали в предварительных обработках относительно крупного масштаба. В дополнение к этому, многие из упомянутых растворителей сопряжены с проблемами токсичности и обращения с ними при выполнении операций.

Раскрытие изобретения

Настоящее изобретение относится к улучшению добычи углеводородов из подземного пласта. Более конкретно, изобретение относится к текучим средам для предварительной обработки пласта, содержащим пероксидобразующие соединения, и способам их использования для улучшения размещения и эксплуатации качеств консолидирующих агентов в подземных пластах.

В одном из вариантов осуществления настоящее изобретение относится к способу, включающему в себя: получение очищающей текучей среды, содержащей пероксидобразующее соединение и текучую среду на водной основе; размещение очищающей текучей среды в подземном пласте; удаление загрязнителей, по меньшей мере, с части подземного пласта для формирования очищенного участка пласта; получение консолидирующего агента; размещение консолидирующего агента, по меньшей мере, на части очищенного участка пласта; и обеспечение прилипания консолидирующего агента, по меньшей мере, к некоторому количеству неконсолидированных частиц на очищенном участке пласта.

В одном из вариантов осуществления настоящее изобретение относится к способу, включающему в себя: получение очищающей текучей среды, содержащей пероксидобразующее соединение и текучую среду на водной основе; размещение очищающей текучей среды в подземном пласте; обеспечение проникновения очищающей текучей среды на часть подземного пласта; и обеспечение удаления очищающей текучей средой загрязнителей с части подземного пласта для формирования очищенного участка подземного пласта, при этом очищенный участок пласта включает в себя, по меньшей мере, некоторое количество очищенных маршрутов движения потоков.

Признаки и преимущества настоящего изобретения станут явно очевидными специалистам в данной области техники. Несмотря на то, что специалистами в данной области техники могут быть внесены многочисленные изменения, такие изменения находятся в пределах существа изобретения.

Настоящее изобретение относится к улучшению добычи углеводородов из подземного пласта. Более конкретно, изобретение относится к текучим средам для предварительной обработки пласта, содержащим пероксидобразующие соединения, и способам их использования для улучшения размещения и эксплуатационных качеств консолидирующих агентов в подземных пластах.

Среди многих преимуществ текучих сред для предварительной обработки настоящего изобретения, многие из которых не обсуждаются или не упоминаются в настоящем документе, имеется преимущество, заключающееся в том, что при их использовании поверхности породы в пределах пласта пребывают в смоченном состоянии, которое является ответственным за обеспечение прилипания к их поверхности смолы или агента для повышения клейкости при последующей консолидирующей обработке. Текучие среды для предварительной обработки настоящего изобретения являются очень эффективными при удалении загрязнителей с поверхностей пород. При сравнении со стандартными процедурами предварительной обработки растворителями отмечается повышение эффективности, особенно в отношении удаления или снижения количества в присутствии нефти, а также других загрязнителей, таких как не разрушенные частички геля для разрыва пласта или органогенные отложения, которые нерастворимы в стандартных растворителях. Кроме того, в качестве дополнительного положительного эффекта, текучие среды для предварительной обработки настоящего изобретения позволяют обеспечить проявление некоторого стимулирующего эффекта, заключающегося в том, что они удаляют загрязнители из каналов пор с целью освобождения маршрутов движения потоков для добычи углеводородов. Другой положительный эффект заключается в том, что применение указанных текучих сред для предварительной обработки является менее дорогостоящим, чем предварительные обработки растворителями, и не сопряжено с подобными проблемами токсичности или обращения с веществами при выполнении операций. Возможно, ключевым преимуществом является подверженность упомянутых текучих сред для предварительной обработки вспениванию; традиционные текучие среды для предварительной обработки растворителями не способны вспениваться вследствие внутренней несовместимости пенообразователя и растворителя. Это позволяет использовать текучие среды в течение длительных периодов времени внутри ствола скважины в пласте. В дополнение к этому, вспенивание текучих сред можно рассматривать как расширение текучих сред таким образом, что относительно маленький объем текучей среды может обладать большим объемом в забое ствола скважины, делая возможным контактирование более крупных разрезов залежей с меньшими объемами сред для обработки. В вариантах осуществления, предполагающих вспенивание текучих сред настоящего изобретения, они также могут действовать в качестве реагентов для избирательной закупорки пласта с целью содействия более равномерному матричному размещению химических веществ внутри залежи на протяжении длинных интервалов, что может обеспечивать преодоление воздействия различной проникающей способности веществ.

Очищающие текучие среды настоящего изобретения содержат текучую среду на водной основе и пероксидобразующее соединение. При необходимости, очищающие текучие среды могут содержать пенообразователь и газ. Также могут быть включены дополнительные компоненты, описанные ниже.

В способах настоящего изобретения предполагается, что пероксидобразующие соединения реагируют с выделением тепла, образованием кислорода и других соединений, таких как вода, которые можно использовать для очистки песчаных поверхностей пласта и удаления загрязнителей, которые в противном случае могут закупоривать маршруты движения потоков в скелете породы или образовывать покрытие на поверхностях частиц песка. Например, при разложении пероксида водорода на кислород и воду выделяется значительное количество тепла (т.е. приблизительно 23 ккал/г-моль H2O2) и высвобождается кислород, который может дополнительно реагировать с любым нефтяным остатком или выбуренной породой, присутствующими в подземном пласте, с образованием диоксида углерода и выделением дополнительных количеств тепла и воды. В зависимости от концентрации пероксида водорода, вода, образующаяся по двум реакциям, вместе с водой, уже присутствующей в текучей среде для предварительной обработки, может приводить к получению пара и/или горячей воды и сама по себе может понижать вязкость соприкасающихся с ней углеводородов. Вязкость сопредельных углеводородов может также понижаться под действием смешивающегося раствора диоксида углерода, образующегося в результате взаимодействия кислорода с углеводородами в пласте, на углеводороды в более холодных зонах залежи. Тепло, выделяющееся в ходе различных реакций, также может способствовать высвобождению углеводородов из пласта.

При необходимости, очищающие текучие среды можно вспенивать при помощи пенообразователя и газа. В таких вариантах осуществления изобретения очищающие текучие среды дополнительно содержат газ и пенообразователь. Хотя для вспенивания текучих сред для обработки настоящего изобретения можно использовать различные газы, предпочтительными являются азот, диоксид углерода и их смеси. В примерах таких вариантов осуществления газ может находиться в текучей среде для обработки в количестве в диапазоне от около 5% до около 95% в расчете на объем текучей среды для обработки, а более предпочтительно в диапазоне от около 20% до около 80%. На количество газа, который включают в состав текучей среды, могут оказывать влияние определенные факторы, включая вязкость текучей среды и значения давления в устье скважины, вовлеченной в конкретный вариант применения. Примеры предпочтительных пенообразователей, которые можно использовать для вспенивания и стабилизации текучих сред настоящего изобретения, включают алкиламидобетаины, такие как кокоамидопропилбетаин, альфа-олефинсульфонат, хлорид триметилталлоаммония, сульфат C8-C22-алкилэтоксилата, хлорид триметилкокоаммония, любое производное любого из упомянутых выше веществ, а также любое сочетание данных веществ, но не ограничиваются ими. Особенно предпочтительным является кокоамидопропилбетаин. Другие подходящие поверхностно-активные вещества, доступные для приобретения у фирмы Halliburton Energy Services, включают: «19NTM», «G-Sperse Dispersant», поверхностно-активное вещество «Morflo III.RTM», поверхностно-активное вещество «Hyflo.RTM. IV М», поверхностно-активное вещество «Pen-88МТМ», «НС2ТМ Agent», поверхностно-активное вещество «Pen-88 НТТМ», эмульгатор «SEM-7™», пенообразователь «Howco-Suds™», поверхностно-активное вещество «Howco Sticks™», диспергирующая добавка для кислотных присадок «А-Sperse™», поверхностно-активное вещество «SSO-21E» и поверхностно-активное вещество «SSO-21MW™», но не ограничиваются ими. В равной мере можно включать в состав и другие подходящие пенообразователи и пеностабилизирующие агенты, которые станут известны специалистам в данной области техники в связи с положительным эффектом данного раскрытия. Пенообразователь, как правило, присутствует в текучей среде настоящего изобретения в количестве, находящемся в диапазоне от около 0,1% до около 5% масс./об., более предпочтительно в количестве от около 0,2% до около 1% масс./об., и более предпочтительно около 0,5%.

Пероксидообразующие соединения, подходящие для использования в настоящем изобретении, могут включать в себя любой пероксид или пероксидобразующее соединение. Одним из подходящих пероксидобразующих соединений является пероксид водорода. Другим соединением является перкарбонат натрия (или пероксигидрат карбоната натрия), гранулированный продукт, используемый как альтернатива перборатным отбеливателям в составе бытовых моющих средств, который при растворении в воде высвобождает H2O2 и кальцинированную соду (карбонат натрия). Уровень pH полученного раствора обычно соответствует щелочной среде, которая активирует H2O2. Дополнительные подходящие пероксидобразующие соединения включают пероксид пентандиона, пероксид кальция, бихроматы, перманганаты, пероксидисульфаты, перборат натрия, пероксид карбоната натрия, пероксид водорода, трет-бутилгидропероксид, диперфосфат калия, а также соли аммония и щелочных металлов и динадсерной кислоты, перкарбонаты, персульфаты и перхлораты щелочных и щелочноземельных металлов, но не ограничиваются ими. Конкретные примеры включают в себя персульфаты аммония, а также щелочных и щелочноземельных металлов, такие как персульфат аммония, натрия и калия, но не ограничиваются ими. Дополнительные примеры включают в себя гидропероксид кумола, t-бутилкумилпероксид, ди-t-бутилпероксид, ди-(2-t-бутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(t-бутилперокси)гексан, моногидропероксид диизопропилбензола, дикумилпероксид, 2,2-ди-(t-бутилперокси)бутан, t-амилгидропероксид, бензоилпероксид, любое производное любого из указанных выше веществ, а также любое сочетание упомянутых выше веществ, но не ограничиваются ими. В равной мере пригодным является любое сочетание данных подходящих пероксидобразующих соединений. Другие подходящие пероксидобразующие соединения будут очевидны специалисту в данной области техники в связи с положительным эффектом данного раскрытия.

Как правило, пероксидобразующее соединение присутствует в текучих средах для обработки настоящего изобретения в количестве, находящемся в диапазоне от около 0,1% до около 10% масс./об. В конкретных вариантах осуществления пероксидобразующее соединение может присутствовать в текучих средах для обработки в количестве, находящемся в диапазоне от около 1% до около 5% масс./об.

Как упомянуто выше, пероксидобразующие соединения могут характеризоваться склонностью к преждевременному самопроизвольному разложению или взаимодействию в окружающих условиях ствола скважины. На указанные реакции могут оказывать влияние многие факторы, включая, в числе других, температуру, pH, концентрацию и присутствие потенциальных катализаторов. Например, разложение пероксидобразующего соединения можно ускорять повышением температуры, регулированием уровня pH, равным 7,0 или выше, или введением катализаторов разложения, таких как соли железа, никеля, кобальта или некоторых других металлов. Как правило, скорость разложения увеличивается приблизительно в 2,2 раза примерно на каждые 10°C повышения температуры в диапазоне от около 20°C до около 100°C, и около 1,5 раз на каждые 10°F повышения от 68°F до 212°F. В целом, пониженные температуры оказывают небольшое влияние на пероксид водорода до тех пор, пока они не опускаются существенно ниже 0°C. Кристаллы не начинают появляться в 35% и 50%-ных растворах пероксида водорода раньше достижения около -33°C (-27,4°F) и -52,2°C (-62°F), соответственно.

В конкретных вариантах осуществления настоящего изобретения можно использовать одно или несколько механических приспособлений с целью сведения к минимуму разложения пероксидобразующего соединения до его опускания в ствол скважины. Как правило, сборные резервуары, насосы и тому подобное оборудование, используемое для выполнения технологических операций с пероксидобразующим соединением до его закачивания в подземный пласт, изготовляют из пассивированных коррозионно-стойких материалов, таких как нержавеющая сталь, специально выбранная для сведения к минимуму разложения пероксида водорода. В конкретных вариантах осуществления настоящего изобретения также можно механически изолировать пероксидобразующее соединение от самой окружающей среды ствола скважины до тех пор, пока вещество не достигнет желаемого местоположения в подземном пласте. В конкретных вариантах осуществления это определяет способ закачивания пероксидобразующего соединения в пласт с использованием гибких насосно-компрессорных труб малого диаметра, изготовленных из материала, выбранного с учетом его совместимости и с коррозионными требованиями пероксидобразующего соединения, и с физическими требованиями, налагаемыми на гибкие насосно-компрессорные трубы малого диаметра. Подобные совместимые материалы гибких насосно-компрессорных труб малого диаметра включают сплавы QT 16Cr, такие как QT 16Cr30 и QT 16Cr80, доступные для приобретения под торговым названием «NITRONIC.RTM. 30» у фирмы Quality Tubing, Inc., Хьюстон, Техас, но не ограничиваются ими. В других конкретных вариантах осуществления можно использовать другие коррозионно-стойкие трубы, как например, трубы из чистого алюминия, трубы из нержавеющей стали марки Туре 304, облицованные пластиком стальные трубы или трубы, облицованные сшитым полиэтиленом (РЕХ), полиэтиленом или каким-либо другим материалом, инертным в отношении пероксидов.

В конкретных вариантах осуществления настоящего изобретения можно также использовать химическое средство для минимизирования разложения пероксидобразующего соединения до тех пор, пока пероксидобразующее соединение не достигнет желаемого местоположения в подземном пласте, либо отдельно, либо в сочетании с механическими приспособлениями. Как правило, в упомянутых вариантах осуществления используют замедлитель для замедления разложения пероксидобразующего соединения и можно дополнительно использовать инициатор для катализирования реакции сразу же по достижении пероксидобразующим соединением своего местоположения в пласте.

Доступны несколько способов для определения того, достаточно ли присутствующих в пласте минералов для инициирования реакции пероксидобразующего соединения. Как правило, образец пласта подвергают воздействию пероксидобразующего соединения. Если пероксидобразующее соединение слишком активно реагирует с пластом, можно добавлять замедлитель. Замедлитель добавляют до тех пор, пока около 95% пероксидобразующего соединения не остается неизрасходованным по истечении 24-часового периода. В некоторых вариантах осуществления указанное содержание замедлителя можно затем повысить на величину около 20% в целях обеспечения присутствия адекватного количества замедлителя для предотвращения преждевременного разложения пероксидобразующего соединения. В связи с положительным эффектом настоящего раскрытия специалист в данной области техники должен быть способен определять надлежащее количество замедлителя для использования в выбранном пласте. В некоторых вариантах осуществления настоящего изобретения замедлитель или замедлители вводят в концентрациях от около 10 мг замедлителя на литр раствора пероксида водорода до около 500 мг замедлителя на литр раствора пероксида водорода; однако когда желательно почти полностью остановить реакцию, замедлитель можно вводить в концентрациях нескольких граммов замедлителя на литр раствора пероксида водорода, например, в некоторых вариантах осуществления можно использовать 2 грамма замедлителя на литр раствора пероксида водорода. В других вариантах осуществления настоящего изобретения замедлитель или замедлители вводят в концентрациях от около 25 мг замедлителя на литр раствора пероксида водорода до около 250 мг замедлителя на литр раствора пероксида водорода.

При необходимости, очищающие текучие среды настоящего изобретения могут содержать поверхностно-активные вещества, взаимные растворители, окислители, хелатообразующие реагенты, любое производное любого из приведенных выше веществ, кислоты (как неорганические, так и органические), любое производное любого из упомянутых выше веществ, а также любое сочетание указанных выше веществ.

Поверхностно-активные вещества, которые являются подходящими для использования в очищающих текучих средах настоящего изобретения, включают неионогенные этоксилированные поверхностно-активные вещества, но не ограничиваются ими. Поверхностно-активные вещества, которые являются особенно подходящими, имеют в своем составе от около 3 до около 12 моль оксида этилена, как например, нонилфенолэтоксилаты, содержащие от около 4 моль до около 10,5 моль оксида этилена. Имеющимся на рынке примером подходящего поверхностно-активного вещества является продукт «BEROL® 226 SA» доступный для приобретения у фирмы Akzo Nobel в различных подразделениях. Доступный для приобретения продукт, который является подходящим и который привносит и пероксигидрат карбоната, и этоксилированное поверхностно-активное вещество, представляет собой «OXICLEAN®», доступный у фирмы Church & Dwight, Inc. При использовании поверхностно-активное вещество можно включать в количестве от около 0,1% до около 4% масс./об.

Примеры подходящих взаимных растворителей включают простой монобутиловый эфир этиленгликоля, 1-метокси-пропанол-2, простой метиловый эфир дипропиленгликоля, простой диметиловый эфир дипропиленгликоля, простой метиловый эфир диэтиленгликоля, простой бутиловый эфир этиленгликоля и простой бутиловый эфир диэтиленгликоля, простой монобутиловый эфир пропиленгликоля, воду, метанол, изопропиловый спирт, простые эфиры спиртов, ароматические растворители, другие углеводороды, минеральные масла, парафины, любое производное любого из упомянутых выше веществ и любое сочетание приведенных выше веществ, но не ограничиваются ими. Дополнительные подходящие взаимные растворители включают взаимный растворитель «MUSOL.RTM», взаимный растворитель «MUSOL.RTM.A» и взаимный растворитель «MUSOL.RTM.Е», но не ограничиваются ими, все из них доступны от фирмы Halliburton Energy Services в Дункане, Оклахома. Можно также использовать другие подходящие растворители. При использовании взаимный растворитель можно вводить в количестве от около 0,1%) до около 10%) масс./об. Примеры подходящих окислителей включают гипогалиты щелочных и щелочноземельных металлов, такие как гипогалиты натрия или кальция, любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ, но не ограничиваются ими. Конкретный пример включает гипохлорит натрия. При использовании окислитель можно вводить в количестве от около 0,1% до около 10% масс./об.

Примеры подходящих хелатообразующих реагентов включают этилендиаминтетрауксусную кислоту, нитрилотриуксусную кислоту, гидроксиэтилэтилендиаминтриуксусную кислоту, диэтилентриаминпентауксусную кислоту, пропиленэтилендиаминтетрауксусную кислоту, этилендиаминди-о-гидроксифенилуксусную кислоту, натриевую или калиевую соль любого из упомянутых выше веществ, тетранатриевую соль дикарбоксиметилглютаминовой кислоты, любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ, но не ограничиваются ими. При использовании хелатообразующий реагент можно вводить в количестве от около 0,1% до около 10% масс./об.

Если желательно повышение вязкости текучей среды для предварительной обработки, в альтернативных вариантах осуществления можно включать в состав вязкоупругое поверхностно-активное вещество. Подходящие вязкоупругие поверхностно-активные вещества, которые могут быть пригодными, включают сульфонаты сложных метиловых эфиров, сульфосукцинаты, таураты, оксиды аминов, этоксилированные амины, алкоксилированные жирные кислоты, алкоксилированные спирты, этоксилат лаурилового спирта, этоксилированный нонилфенол, этоксилированные жирные амины, этоксилат кокоалкиламина, бетаины, модифицированные бетаины, алкиламидобетаины, кокоамидопропилбетаин, четвертичные аммониевые соединения, хлорид триметилталлоаммония, хлорид триметилкокоаммония, аммониевая соль сульфата алкилового эфира, оксид кокоамидопропилдиметиламина, кокоамидопропилгидроксисультаин, таллодигидроксиэтилбетаин, любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ, но не ограничиваются ими.

В одном из вариантов осуществления настоящего изобретения предлагается способ, включающий в себя: получение очищающей текучей среды, содержащей пероксидобразующее соединение и текучую среду на водной основе; размещение очищающей текучей среды в подземном пласте; удаление загрязнителя, по меньшей мере, с части подземного пласта для формирования очищенного участка пласта; получение консолидирующего агента; размещение консолидирующего агента, по меньшей мере, на части очищенного участка пласта; обеспечение условий для прилипания консолидирующего агента, по меньшей мере, к некоторому количеству неконсолидированных частиц на очищенном участке пласта. Термин «очищенный», употребляемый в данном документе, не подразумевает какой-либо конкретной степени удаления загрязнителя на указанном участке пласта.

Подходящие консолидирующие агенты включают в себя смолы и реагенты для повышения клейкости. В некоторых вариантах осуществления упомянутые консолидирующие агенты можно использовать в форме эмульсии. В таких вариантах осуществления эмульсия может содержать текучую среду на водной основе и подходящее поверхностно-активное вещество.

Смолы, пригодные для использования в составе консолидирующих текучих сред настоящего изобретения, включают в себя все смолы, известные в данной области техники, которые обладают способностью формировать отвержденную, консолидированную массу. Многие из таких смол обычно используют в операциях консолидации подземного пласта, и некоторые подходящие смолы включают в себя двухкомпонентные смолы на основе эпоксидов, новолачные смолы, полиэпоксидные смолы, фенолоальдегидные смолы, мочевиноальдегидные смолы, уретановые смолы, фенольные смолы, фурановые смолы, смолы на основе смеси фуран/фурфуриловый спирт, фенольно-латексные смолы, фенолформальдегидные смолы, смолы из сложных полиэфиров, а также их гибриды и сополимеры, полиуретановые смолы и их гибриды и сополимеры, акрилатные смолы и их смеси. Некоторые подходящие смолы, такие как эпоксидные смолы, можно отверждать с использованием внутреннего катализатора или активатора, так что при закачивании в скважину их можно отверждать только при помощи времени и температуры. Другие подходящие смолы, как например, фурановые смолы, обычно требуют катализатора, действующего с задержкой во времени, или внешнего катализатора для облегчения активации полимеризации смол при низкой температуре отверждения (т.е., ниже 250°F), но они будут отверждаться под воздействием времени и температуры, если температура пласта выше около 250°F, предпочтительно выше около 300°F. В связи с положительным эффектом настоящего раскрытия, в пределах компетенции специалиста в данной области техники выбрать подходящую смолу для использования в вариантах осуществления настоящего изобретения и определить, требуется ли катализатор для инициирования отверждения.

На выбор подходящей смолы может оказывать влияние температура подземного пласта, в который вводят текучую среду. В качестве примера, для подземных пластов со стационарной температурой забоя ствола скважины («BHST»), находящейся в диапазоне от около 60°F до около 250°F, предпочтительными могут быть двухкомпонентные смолы на основе эпоксидов, содержащие отверждаемый смоляной компонент и компонент отверждающего агента, имеющий в своем составе определенные отверждающие реагенты. Для подземных пластов с параметром BHST, находящимся в диапазоне от около 300°F до около 600°F, предпочтительной может быть смола на основе фурана. Для подземных пластов с параметром BHST, находящимся в диапазоне от около 200°F до около 400°F, могут подходить либо смола на фенольной основе, либо однокомпонентная смола НТ на основе эпоксидов. Для подземных пластов с параметром BHST, по меньшей мере, около 175°F, может подходить также смола состава фенол/феноло-формальдегид/фурфуриловый спирт.

Любой растворитель, который является совместимым с выбранной смолой и с помощью которого достигают желаемого эффекта вязкости, является подходящим для использования в настоящем изобретении. Некоторые предпочтительные растворители представляют собой вещества, характеризующиеся высокими температурами вспышки (например, около 125°F), наряду с прочим, вследствие проблем экологии и безопасности; такие растворители включают в себя бутиллактат, бутилглицидиловый эфир, метиловый эфир дипропиленгликоля, диметиловый эфир дипропиленгликоля, диметилформамид, метиловый эфир диэтиленгликоля, бутиловый эфир этиленгликоля, бутиловый эфир диэтиленгликоля, пропиленкарбонат, бутиловый спирт, d-лимонен, метиловые эфиры жирных кислот и любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ. Другие предпочтительные растворители включают в себя такие водорастворимые растворители, как метанол, изопропанол, бутанол, растворители на основе простых гликолевых эфиров и любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ. Подходящие растворители на основе простых гликолевых эфиров включают в себя метиловый эфир диэтиленгликоля, метиловый эфир дипропиленгликоля, 2-бутоксиэтанол, простые эфиры двухатомного C2-C6-алканола, содержащего, по меньшей мере, одну C1-С6-алкильную группу, простые моноэфиры двухатомных алканолов, метоксипропанол, бутоксиэтанол, гексоксиэтанол и его изомеры, но не ограничиваются ими. Выбор соответствующего растворителя зависит от выбранной смолы и находится в пределах компетенции специалиста в данной области техники в связи с положительным эффектом настоящего раскрытия.

В некоторых вариантах осуществления композиции, подходящие для использования в настоящем изобретении в качестве реагентов для повышения клейкости, могут содержать любое соединение, которое, находясь в жидкой форме или в растворе растворителя, образует на частице клейкое, не отверждающееся покрытие. Реагенты для повышения клейкости, подходящие для использования в настоящем изобретении, включают в себя безводные реагенты для повышения клейкости; водосодержащие реагенты для повышения клейкости; силилмодифицированные полиамиды, а также продукты взаимодействия амина и фосфатного сложного эфира. В дополнение к стимулированию частиц образовывать агрегаты, использование реагента для повышения клейкости может приводить к уменьшению обратного потока частиц сразу же после размещения частиц в подземном пласте. Реагенты для повышения клейкости предпочтительно наносят на частицы в количестве, находящемся в диапазоне от около 0,1% до около 5% от массы частиц без покрытия, предпочтительно находящемся в диапазоне от около 0,5% до около 2,5% от массы частиц без покрытия.

Один из типов реагента для повышения клейкости, подходящий для использования в настоящем изобретении, представляет собой безводный реагент для повышения клейкости. Особенно предпочтительная группа реагентов для повышения клейкости имеет в своем составе полиамиды, которые являются жидкостями или находятся в растворе при температуре подземного пласта, так что они не отверждаются самостоятельно при введении в подземный пласт. Особенно предпочтительным продуктом является продукт реакции конденсации, образуемый имеющимися на рынке поликислотами и полиамином. Подобные товарные продукты включают в себя такие соединения, как смеси двухосновных C36-кислот, содержащие некоторое количество тримерных и высших олигомеров, а также небольшие количества мономерных кислот, которые подвергаются взаимодействию с полиаминами. Другие поликислоты включают в себя тримерные кислоты, синтетические кислоты, полученные из жирных кислот, малеиновый ангидрид, акриловую кислоту и тому подобное. Подобные кислотные соединения доступны для приобретения у таких компаний, как Witco Corporation, Union Camp, Chemtall и Emery Industries. Продукты реакции доступны для приобретения, например, у фирм Champion Technologies, Inc. и Witco Corporation. Дополнительные соединения, которые можно использовать в качестве безводных соединений для повышения клейкости, включают в себя жидкости и растворы, например, сложных полиэфиров, поликарбонатов и поликарбаматов, натуральных смол, таких как шеллак, и тому подобного. Другие подходящие безводные реагенты для повышения клейкости описаны в патенте США №5853048, выданном авторам Weaver, et al. и патенте США №5833000, выданном авторам Weaver, et al., соответствующие раскрытия которых включены в настоящий документ ссылкой.

Безводные реагенты для повышения клейкости, подходящие для использования в настоящем изобретении, либо можно использовать таким образом, чтобы они формировали не отверждающееся покрытие, либо их можно сочетать с многофункциональным материалом, способным реагировать с безводным реагентом для повышения клейкости с образованием отвержденного покрытия. Термин «отвержденное покрытие», используемый в настоящем документе, означает, что реакция вещества для повышения клейкости с многофункциональным материалом приводит к образованию практически нетекучего продукта реакции, который характеризуется более высоким пределом прочности на сжатие в консолидированном агломерате, чем само соединение для повышения клейкости вместе с частицами. В данном случае безводный реагент для повышения клейкости может действовать аналогично отверждаемой смоле. Многофункциональные материалы, подходящие для использования в настоящем изобретении, включают в себя альдегиды, такие как формальдегид, диальдегиды, такие как глутаровый альдегид, полуацетали или соединения, высвобождающие альдегиды, галогениды двухосновных кислот, дигалогениды, такие как дихлориды и дибромиды, ангидриды поликислот, как например, лимонной кислоты, эпоксиды, фурфуроловый альдегид, глутаровый альдегид или конденсаты альдегидов и тому подобное, а также любое производное любого из упомянутых выше веществ и любое сочетание приведенных выше веществ, но не ограничиваются ими. В некоторых вариантах осуществления настоящего изобретения многофункциональный материал можно смешивать с веществом для повышения клейкости в количестве от около 0,01 до около 50 процентов от массы вещества для повышения клейкости с целью осуществления образования продукта реакции. В некоторых предпочтительных вариантах осуществления данное вещество присутствует в количестве от около 0,5 до около 1 процента от массы вещества для повышения клейкости. Подходящие многофункциональные материалы описаны в патенте США №5839510, выданном авторам Weaver et al., соответствующее раскрытие которого включено в настоящий документ ссылкой. Другие подходящие реагенты для повышения клейкости описаны в патенте США №5853048, выданном авторам Weaver et al., соответствующее раскрытие которого включено в настоящий документ ссылкой.

Растворители, подходящие для использования с безводными реагентами для повышения клейкости настоящего изобретения, включают в себя любой растворитель, который является совместимым с безводным реагентом для повышения клейкости и с помощью которого достигают желаемого эффекта вязкости. Растворители, которые можно использовать в настоящем изобретении, предпочтительно включают вещества с высокими температурами вспышки (наиболее предпочтительно выше около 125°F). Примеры растворителей, подходящих для использования в настоящем изобретении, включают в себя бутилглицидиловый эфир, метиловый эфир дипропиленгликоля, кубовый остаток ректификации бутилового спирта, диметиловый эфир дипропиленгликоля, метиловый эфир диэтиленгликоля, бутиловый эфир этиленгликоля, метанол, бутиловый спирт, изопропиловый спирт, бутиловый эфир диэтиленгликоля, пропиленкарбонат, d-лимонен, 2-бутоксиэтанол, бутилацетат, фурфурилацетат, бутиллактат, диметилсульфоксид, диметилформамид, метиловые эфиры жирных кислот и любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ, но не ограничиваются ими. В пределах компетенции специалиста в данной области техники определить в связи с положительным эффектом настоящего раскрытия, требуется ли растворитель для достижения вязкости, соответствующей условиям подземной среды и, если да, то сколько.

Водосодержащие реагенты для повышения клейкости, подходящие для использования в настоящем изобретении, обладают незначительной клейкостью при размещении на частицу, но они способны «активироваться» (то есть дестабилизироваться, слипаться и/или подвергаться взаимодействию) с целью превращения соединения в липкое, клеящее вещество в течение желаемого периода времени. Такая активация может иметь место до, в течение или после размещения водосодержащего реагента для повышения клейкости в подземном пласте. В некоторых вариантах осуществления предварительная обработка может быть вначале связана с подготовкой поверхности частицы таким образом, чтобы она была покрыта водосодержащим реагентом для повышения клейкости. Подходящие водосодержащие реагенты для повышения клейкости, как правило, наполняют полимерами, содержащими соединения, которые в водосодержащем растворителе или растворе будут образовывать не отверждающиеся (самостоятельно или с активатором) покрытия и при размещении на частице будут обусловливать повышение непрерывной критической скорости ресуспендирования частиц при контактировании с потоком воды. Водосодержащий реагент для повышения клейкости может улучшать контакт между отдельными частицами от зерна к зерну внутри пласта (являются ли они частицами расклинивающего агента, тонкозернистыми частицами пласта или другими частицами), помогая осуществлению консолидации частиц в целостную пластичную и проницаемую массу.

Подходящие водосодержащие реагенты для повышения клейкости включают в себя любой полимер, который может связывать частицу, вызывать ее коагуляцию или флокуляцию. Также могут быть подходящими полимеры, которые действуют как клеи, отверждающиеся под давлением. Примеры водосодержащих реагентов для повышения клейкости, подходящих для использования в настоящем изобретении, включают в себя: полимеры акриловой кислоты; полимеры эфиров акриловой кислоты; полимеры производных акриловой кислоты; гомополимеры акриловой кислоты; гомополимеры эфиров акриловой кислоты (как например, полиметилакрилат, полибутилакрилат и поли-(2-этилгексилакрилат)); сополимеры эфиров акриловой кислоты; полимеры производных метакриловой кислоты; гомополимеры метакриловой кислоты; гомополимеры эфиров метакриловой кислоты (как например, полиметилметакрилат, полибутилметакрилат и поли-(2-этилгексилметакрилат)); акриламидо-метилпропансульфонатные полимеры; полимеры производных акриламидо-метилпропансульфоната; сополимеры акриламидо-метилпропансульфоната и сополимеры акриловая кислота/акриламидо-метилпропансульфонат, любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ, но не ограничиваются ими. Термин «производное», используемый в настоящем документе, относится к любому веществу, которое получают из одного из перечисленных соединений, например, замещением одного атома в основном соединении другим атомом или группой атомов. Способы определения подходящих водосодержащих реагентов для повышения клейкости и дополнительное раскрытие информации о водосодержащих реагентах для повышения клейкости можно найти в опубликованной заявке на патент США №2005-0277554 и опубликованной заявке на патент США №2005-0274517, соответствующие раскрытия которых включены в настоящий документ ссылкой.

Некоторые подходящие водосодержащие реагенты для повышения клейкости описаны в патенте США №5249627 Хармсом и др., соответствующее раскрытие которых включено в настоящий документ ссылкой. Хармс раскрывает водосодержащие реагенты для повышения клейкости, которые имеют в своем составе, по меньшей мере, один компонент, выбранный из группы, состоящей из четвертичного бензилкокодигидроксиэтиламина, p-t-амилфенола, конденсированного с формальдегидом, и сополимера, содержащего от около 80% до около 100% мономеров C1-30-алкилметакрилата и от около 0% до около 20% гидрофильных мономеров. В некоторых вариантах осуществления водосодержащий реагент для повышения клейкости может иметь в своем составе сополимер, который содержит от около 90% до около 99,5% 2-этилгексилакрилата и от около 0,5% до около 10% акриловой кислоты. Подходящие гидрофильные мономеры могут представлять собой любой мономер, который будет привносить полярные кислородсодержащие или азотсодержащие группы. Подходящие гидрофильные мономеры включают в себя диалкиламиноалкилметакрилаты и их четвертичные соли присоединения и кислые соли, акриламид, N-диалкиламиноалкилакриламид, метакриламиды и их четвертичные соли присоединения и кислые соли, гидроксиалкилметакрилаты, ненасыщенные карбоновые кислоты, такие как метакриловая кислота или, предпочтительно, акриловая кислота, гидроксиэтилакрилат, акриламид и тому подобное. Упомянутые сополимеры можно получить по любой подходящей методике эмульсионной полимеризации. Способы получения данных сополимеров раскрыты, например, в патенте США №4670501, соответствующее раскрытие которого включено в настоящий документ ссылкой.

[[[Силилмодифицированные полиамидные реагенты для повышения клейкости]]]

Силилмодифицированные полиамидные соединения, подходящие для использования в качестве реагента для повышения клейкости в способах настоящего изобретения, можно описать как практически самоотверждающиеся композиции, которые в неотвержденном состоянии способны, по меньшей мере, в некоторой степени прилипать к частицам и которые дополнительно обладают способностью самостоятельно самоотверждаться в практически неклейкое состояние, в котором отдельные частицы, как например, тонкозернистые частицы пласта, не будут прилипать к ним, например, в пласте или устьях пор с набивкой из расклинивающего агента. Основой таких силилмодифицированных полиамидов может быть, например, продукт реакции силилирующего соединения с полиамидом или смесью полиамидов. Полиамид или смесь полиамидов может быть одним или несколькими промежуточными полиамидными соединениями, полученными, например, по реакции поликислоты (например, дикислоты или выше) с полиамином (например, диамином или выше) с образованием полиамидного полимера и отщеплением воды. Другие подходящие силилмодифицированные полиамиды и способы получения таких соединений описаны в патенте США №6439309, выданном авторам Matherly, et al., соответствующее раскрытие которого включено в настоящий документ ссылкой.

Еще одним реагентом для повышения клейкости, подходящим для использования в настоящем изобретении, является продукт реакции амина и фосфатного сложного эфира, такой как описан в патенте США №7392847, выданном авторам Gatlin et al., соответствующее раскрытие которого включено в настоящий документ ссылкой. Отношение амина к фосфатному сложному эфиру, которые объединяют с целью получения продукта реакции, реагента для повышения клейкости, предпочтительно составляет от около 1:1 до около 5:1, более предпочтительно, от около 2:1 до около 3:1. В некоторых вариантах осуществления может быть желательным сочетание амина и фосфатного сложного эфира в присутствии такого растворителя, как метанол.

Для получения упомянутых реагентов для повышения клейкости, амин/фосфатный сложный эфир, подходящие амины включают в себя, без ограничения, любой амин, который способен реагировать с соответствующим фосфатным сложным эфиром для создания композиции, при помощи которой образуется деформируемое покрытие на поверхности, содержащей оксид металла. Типичные примеры таких аминов включают в себя, без ограничения, любой амин общей формулы R1R2NH, либо их смеси, либо их сочетания, где R1 и R2 независимо представляют собой атом водорода или карбильную группу, содержащую примерно от 1 до 40 атомов углерода и необходимые атомы водорода для насыщения валентности, где один или несколько атомов углерода можно заместить одним или несколькими гетероатомами, выбранными из группы, состоящей из бора, азота, кислорода, фосфора, серы или их смесей, или их сочетаний и где один или несколько атомов водорода можно заместить одним или несколькими одновалентными атомами, выбранными из группы, состоящей из фтора, хлора, брома, йода или их смесей, или их сочетаний. Типичные примеры аминов, подходящих для использования в настоящем изобретении, включают в себя, без ограничения, анилин или алкиланилины или смеси алкиланилинов, пиридины и алкилпиридины или смеси алкилпиридинов, пиррол и алкилпирролы или смеси алкилпирролов, пиперидин и алкилпиперидины или смеси алкилпиперидинов, пирролидин и алкилпирролидины или смеси алкилпирролидинов, индол и алкилиндолы или смеси алкилиндолов, имидазол и алкилимидазол или смеси алкилимидазола, хинолин и алкилхинолин или смеси алкилхинолина, изохинолин и алкилизохинолин или смеси алкилизохинолина, пиразин и алкилпиразин или смеси алкилпиразина, хиноксалин и алкилхиноксалин или смеси алкилхиноксалина, акридин и алкилакридин или смеси алкилакридина, пиримидин и алкилпиримидин или смеси алкилпиримидина, хиназолин и алкилхиназолин или смеси алкилхиназолина, или любое производное любого из упомянутых выше веществ, а также любое сочетание приведенных выше веществ.

В отношении фосфатноэфирного компонента реагентов для повышения клейкости, амин/фосфатный сложный эфир, подходящие фосфатные сложные эфиры включают в себя, без ограничения, любой фосфатный сложный эфир, который способен реагировать с соответствующим амином для создания композиции, при помощи которой образуется деформируемое покрытие на поверхности, содержащей оксид металла, и композиция частично или полностью покрывает зернистые материалы. Типичные примеры таких фосфатных сложных эфиров включают, без ограничения, любые фосфатные сложные эфиры общей формулы P(O)(OR3)(OR4)(OR5) или их смесь или их сочетания, где R3, R4 и OR5 независимо представляют собой атом водорода или карбильную группу, содержащую примерно от 1 до 40 атомов углерода и необходимые атомы водорода для насыщения валентности, где один или несколько атомов углерода можно заместить одним или несколькими гетероатомами, выбранными из группы, состоящей из бора, азота, кислорода, фосфора, серы или их смеси, или их сочетаний и где один или несколько атомов водорода можно заместить одним или несколькими одновалентными атомами, выбранными из группы, состоящей из фтора, хлора, брома, йода или их смесей, или их сочетаний. Типичные примеры фосфатных сложных эфиров включают в себя, без ограничения, фосфатный сложный эфир алканолов общей формулы P(O)(OH)OR6)y, где x+y=3 и R6 независимо представляют собой атом водорода или карбильную группу, содержащую примерно от 1 до 40 атомов углерода и необходимые атомы водорода для насыщения валентности, где один или несколько атомов углерода можно заместить одним или несколькими гетероатомами, выбранными из группы, состоящей из бора, азота, кислорода, фосфора, серы или их смеси, или их сочетаний и где один или несколько атомов водорода можно заместить одним или несколькими одновалентными атомами, выбранными из группы, состоящей из фтора, хлора, брома, йода или их смесей, или их сочетаний, как например, этоксифосфат, пропоксифосфат или высшие алкоксифосфаты или их смеси, или их сочетания. Другие типичные примеры фосфатных сложных эфиров включают в себя, без ограничения, фосфатные сложные эфиры алканоламинов общей формулы N[R7OP(O)(OH)2]3, где R7 представляет собой карбонильную группу, содержащую примерно от 1 до 40 атомов углерода и необходимые атомы водорода для насыщения валентности, где один или несколько атомов углерода можно заместить одним или несколькими гетероатомами, выбранными из группы, состоящей из бора, азота, кислорода, фосфора, серы или их смеси, или их сочетаний и где один или несколько атомов водорода можно заместить одним или несколькими одновалентными атомами, выбранными из группы, состоящей из фтора, хлора, брома, йода или их смесей, или их сочетаний, при этом группа включает в себя трифосфатный эфир триэтаноламина или их смеси, или их сочетания. Еще одни типичные примеры фосфатных сложных эфиров включают в себя, без ограничения, фосфатные сложные эфиры гидроксилированных ароматических соединений, такие как фосфатные сложные эфиры алкилированных фенолов, как например, эфир нонилфенилфосфата или фенольные фосфатные сложные эфиры. Иные типичные примеры фосфатных сложных эфиров включают в себя, без ограничения, фосфатные сложные эфиры диолов и полиолов, такие как фосфатные сложные эфиры этиленгликоля, пропиленгликоля или высших гликолевых структур. Прочие типичные фосфатные сложные эфиры включают в себя любой фосфатный сложный эфир, который может реагировать с амином и при нанесении на подложку образует деформируемое покрытие, усиливающее агрегирующий потенциал подложки.

Многофункциональные материалы, подходящие для использования в настоящем изобретении, включают в себя альдегиды, диальдегиды, такие как глутаровый альдегид, полуацетали или соединения, высвобождающие альдегиды, галогениды двухосновных кислот, дигалогениды, такие как дихлориды и дибромиды, ангидриды поликислот, как например, лимонной кислоты, эпоксиды, фурфуроловый альдегид, глутаровый альдегид, конденсаты альдегидов, силилмодифицированные полиамидные соединения и тому подобное, а также их сочетания, но не ограничиваются ими. Подходящие силилмодифицированные полиамидные соединения, которые можно использовать в настоящем изобретении, являются веществами, которые представляют собой практически самоотверждающиеся композиции, способные в неотвержденном состоянии, по меньшей мере, в некоторой степени прилипать к частицам и которые дополнительно обладают способностью самостоятельно самоотверждаться в практически неклейкое состояние, в котором отдельные частицы, как например, тонкозернистые частицы пласта не будут прилипать к ним, например, в пласте или устьях пор с набивкой из расклинивающего наполнителя. Основой таких силилмодифицированных полиамидов может быть, например, продукт реакции силилирующего соединения с полиамидом или смесью полиамидов. Полиамид или смесь полиамидов может быть одним или несколькими промежуточными полиамидными соединениями, полученными, например, по реакции поликислоты (например, дикислоты или выше) с полиамином (например, диамином или выше) с образованием полиамидного полимера и отщеплением воды.

В некоторых вариантах осуществления настоящего изобретения многофункциональный материал можно смешивать с веществом для повышения клейкости в количестве от около 0,01% до около 50% в расчете на массу вещества для повышения клейкости с целью осуществления образования продукта реакции. В других вариантах осуществления соединение присутствует в количестве от около 0,5% до около 1% в расчете на массу вещества для повышения клейкости. Подходящие многофункциональные материалы описаны в патенте США №5839510, выданном авторам Weaver et al., соответствующее раскрытие которого включено в настоящий документ ссылкой.

В вариантах осуществления, где консолидирующий агент используют в форме эмульсии, эмульсии консолидирующего агента настоящего изобретения имеют в своем составе водосодержащую текучую среду, поверхностно-активное вещество и консолидирующий агент. В указанных эмульсиях консолидирующего агента имеются непрерывные (дисперсионные) водные фазы и дисперсные нефтяные фазы. Подходящие консолидирующие агенты для эмульсионных вариантов осуществления включают в себя все консолидирующие агенты, перечисленные выше. Консолидирующий агент может присутствовать в количестве, находящемся в диапазоне от около 0,1% до около 10% в расчете на массу композиции. Поверхностно-активное вещество предпочтительно присутствует в эмульсии консолидирующего агента в количестве, находящемся в диапазоне от около 0,1% до 10% в расчете на массу композиции. Остальная часть текучей среды представляет собой текучую среду на водной основе (например, от 40% до 97% в расчете на массу эмульсионной композиции консолидирующего агента). Подходящие эмульсии описаны в публикации заявки на патент США №20070187097, раскрытие которой включено в настоящий документ ссылкой.

Подходящие водосодержащие текучие среды, которые можно использовать в вариантах осуществления с применением эмульсий консолидирующего агента настоящего изобретения, включают в себя пресную воду, соленую воду, насыщенный раствор соли, морскую воду или любую другую водосодержащую текучую среду, которая, предпочтительно, не реагирует неблагоприятно с другими компонентами, используемыми в соответствии с настоящим изобретением, или с подземным пластом. Однако следует отметить, что если требуется длительная стабильность эмульсии, предпочтительная водосодержащая текучая среда является средой, которая практически не содержит солей. В пределах компетенции специалиста в данной области техники определить в связи с положительным эффектом настоящего раскрытия, допустимо ли присутствие соли в эмульсиях консолидирующего агента настоящего изобретения и в каком количестве, прежде чем это станет проблематичным в отношении стабильности эмульсии. Поверхностно-активные вещества, которые могут быть подходящими для эмульсионных вариантов осуществления, являются материалами, которые способны эмульгировать компонент на нефтяной основе в компоненте на водной основе таким образом, что в эмульсии имеется дисперсионная водная фаза и дисперсная нефтяная фаза. Предпочтительным поверхностно-активным веществом является аминовое поверхностно-активное вещество. Такие предпочтительные аминовые поверхностно-активные вещества включают этоксилаты амина и этоксилированные четвертичные соли амина, такие как этоксилаты таллодиамина и таллотриамина и четвертичные соли, но не ограничиваются ими. Примерами подходящих поверхностно-активных веществ являются этоксилированный C12-C22-Диамин, этоксилированный C12-C22-триамин, этоксилированный C12-C22-тетраамин, четвертичный метилхлорид этоксилированного C12-C22-диамина, четвертичный метилхлорид этоксилированного C12-C22-триамина, четвертичный метилхлорид этоксилированного C12-C22-тетраамина, этоксилированный C12-C22-диамин, подвергнутый взаимодействию с хлорацетатом натрия; этоксилированный C12-C22-триамин, подвергнутый взаимодействию с хлорацетатом натрия, этоксилированный C12-C22-тетраамин, подвергнутый взаимодействию с хлорацетатом натрия, ацетатная соль этоксилированного C12-C22-диамина, солянокислая соль этоксилированного C12-C22-диамина, гликолевокислая соль этоксилированного C12-C22-диамина, соль этоксилированного C12-C22-диамина и додецилбензолсульфоновой кислоты (DDBSA), ацетатная соль этоксилированного C12-C22-триамина, солянокислая соль этоксилированного C12-C22-триамина, гликолевокислая соль этоксилированного C12-C22-триамина, соль этоксилированного C12-C22-триамина и кислоты DDBSA, ацетатная соль этоксилированного C12-C22-тетраамина, солянокислая соль этоксилированного C12-C22-тетераамина, гликолевокислая соль этоксилированного C12-C22-тетраамина, соль этоксилированного C12-C22-тетраамина и кислоты DDBSA, четвертичный пентаметилированный C12-C22-диамин, четвертичный гептаметилированный C12-C22-диамин, четвертичный нонаметилированный C12-C22-диамин и их сочетания.

В некоторых вариантах осуществления настоящего изобретения аминовое поверхностно-активное вещество может соответствовать общей формуле, в которой R представляет собой C12-C22-алифатический углеводород; R′ независимо выбран из водорода или C1-С3-алкильной группы; А является NH или О, а x+y имеет значение большее или равное одному, но и меньшее или равное трем. Предпочтительно группа R является ациклической алифатической группой. В некоторых вариантах осуществления группа R содержит, по меньшей мере, одну степень ненасыщенности, то есть, по меньшей мере, одну углерод-углеродную двойную связь. В других вариантах осуществления группа R может означать принятую в промышленности смесь алифатических углеводородов, как например, соевое масло, которое представляет собой смесь углеводородов C14-C20, животный жир, который представляет собой смесь алифатических углеводородов C16-C20, или талловое масло, которое является смесью алифатических углеводородов C14-C18. В иных вариантах осуществления, в которых группа А представляет собой NH, значение x+y предпочтительно равно двум, при этом x характеризуется предпочтительным значением, равным одному. В прочих вариантах осуществления, в которых группа А представляет собой O, предпочтительное значение x+y равно двум, при этом значение x предпочтительно равно одному. Одним из примеров доступного для приобретения аминового поверхностно-активного вещества является продукт TER 2168 Series, имеющийся в продаже у фирмы Champion Chemicals, размещенной во Фресно, Техас. Другие доступные для приобретения образцы включают в себя диэтоксилированный таллоамин Ethomeen Т/12; диэтоксилированный соевый амин Ethomeen S/12; N-олеил-1,3-диаминопропан Duomeen О, N-талло-1,3-диаминопропан Duomeen Т, все из которых доступны у фирмы Akzo Nobel.

В некоторых других вариантах осуществления поверхностно-активное вещество представляет собой этоксилат третичного алкиламина (катионогенное поверхностно-активное вещество). Поверхностно-активные вещества Triton RW-100 (X и Y=10 моль оксида этилена) и Triton RW-150 (X и Y=15 моль оксида этилена) являются примерами этоксилатов третичных алкиламинов, которые можно закупать у фирмы Dow Chemical Company.

В прочих вариантах осуществления поверхностно-активное вещество представляет собой сочетание амфотерного поверхностно-активного вещества и анионогенного поверхностно-активного вещества. Относительные количества амфотерного поверхностно-активного вещества и анионогенного поверхностно-активного вещества в смеси ПАВ составляют от около 30 до около 45% в расчете на массу смеси ПАВ и от около 55 до около70% в расчете на массу смеси ПАВ, соответственно. Амфотерное поверхностно-активное вещество может быть оксидом лауриламина, смесью оксида лауриламина и оксида миристиламина (т.е., оксидом лаурил/миристиламина), кокоаминоксидом, лаурилбетаином, олеилбетаином или их сочетаниями, при этом предпочтительным является оксид лаурил/миристиламина. Катионогенное поверхностно-активное вещество может быть хлоридом кокоалкилтриэтиламмония, хлоридом гексадецилтриметиламмония или их сочетаниями, при этом предпочтительной является смесь хлорида кокоалкилтриэтиламмония и хлорида гексадецилтриметиламмония 50/50 масс.

В еще одних вариантах осуществления поверхностно-активное вещество представляет собой неионогенное поверхностно-активное вещество. Такие предпочтительные неионогенные поверхностно-активные вещества включают в себя оксилалкилаты спиртов, оксилалкилаты алкилфенолов, неионогенные сложные эфиры, как, например, эфиры сорбита и алкоксилаты сложных эфиров сорбита, но не ограничиваются ими. Примеры подходящих поверхностно-активных веществ включают в себя алкоксилаты касторового масла, алкоксилаты жирных кислот, алкоксилаты лаурилового спирта, алкоксилаты нонилфенола, алкоксилаты октилфенола, алкоксилаты тридецилового спирта, как например, этоксилат нонилфенола РОЕ-10, этоксилат нонилфенола РОЕ-100, этоксилат нонилфенола РОЕ-12, этоксилат октилфенола РОЕ-12, этоксилат тридецилового спирта РОЕ-12, этоксилат нонилфенола РОЕ-14, этоксилат нонилфенола РОЕ-15, этоксилат тридецилового спирта РОЕ-18, этоксилат нонилфенола РОЕ-20, этоксилат олеилового спирта РОЕ-20, этоксилат стеариновой кислоты РОЕ-20, этоксилат тридецилового спирта РОЕ-3, этоксилат нонилфенола РОЕ-30, этоксилат октилфенола РОЕ-30, этоксилат нонилфенола РОЕ-34, этоксилат нонилфенола РОЕ-4, этоксилат касторового масла РОЕ-40, этоксилат нонилфенола РОЕ-40, этоксилат октилфенола РОЕ-40, этоксилат нонилфенола РОЕ-50, этоксилат тридецилового спирта РОЕ-50, этоксилат нонилфенола РОЕ-6, этоксилат тридецилового спирта РОЕ-6, этоксилат нонилфенола РОЕ-8, этоксилат октилфенола РОЕ-9, моноолеат маннида, изостеарат сорбита, лаурат сорбита, моноизостеарат сорбита, монолаурат сорбита, моноолеат сорбита, монопальмитат сорбита, моностеарат сорбита, олеат сорбита, пальмитат сорбита, полуторный олеат сорбита, стеарат сорбита, триолеат сорбита, тристеарат сорбита, этоксилат моноизостеарата сорбита РОЕ-20, этоксилат монолаурата сорбита РОЕ-20, этоксилат моноолеата сорбита РОЕ-20, этоксилат монопальмитата сорбита РОЕ-20, этоксилат моностеарата сорбита РОЕ-20, этоксилат триолеата сорбита РОЕ-20, этоксилат тристеарата сорбита РОЕ-20, этоксилат тетраолеата сорбита РОЕ-30, этоксилат тетраолеата сорбита РОЕ-40, этоксилат гексастеарата сорбита РОЕ-6, этоксилат моностеарата сорбита РОЕ-6, этоксилат тетраолеата сорбита РОЕ-6 и/или этоксилат тетрастеарата сорбита РОЕ-60, но не ограничиваются ими. Предпочтительные неионогенные поверхностно-активные вещества включают в себя оксиалкилаты спиртов, таких как лауриловый спирт, РОЕ-23, и этоксилаты алкилфенолов, такие как нонилфениловый эфир РОЕ (20). Другими применимыми неионогенными поверхностно-активными веществами являются такие сложные эфиры, как моноолеат сорбита.

Хотя предпочтительными являются катионогенные, амфотерные и неионогенные поверхностно-активные вещества, можно использовать любые подходящие эмульгирующие поверхностно-активные вещества. Отвечающие назначению поверхностно-активные вещества для эмульгирования, как правило, должны быть либо ионогенными для сообщения стабилизации заряду, либо содержать длинные группы для стерической стабильности в воде. Это охватывает другие катионогенные поверхностно-активные вещества и даже анионогенные поверхностно-активные вещества. Примеры включают гексагидро-1,3,5-трис-(2-гидроксиэтил)триазин, фосфат простого алкилового эфира, лаурилсульфат аммония, аммониевую соль сульфата этоксилата нонилфенола, разветвленный додецилбензолсульфонат изопропиламина, разветвленный додецилбензолсульфонат натрия, додецилбензолсульфокислоту, разветвленную додецилбензолсульфокислоту, калиевую соль жирной сульфокислоты, фосфатные эфиры, аммониевую соль сульфата простого лаурилового эфира РОЕ-1, натриевую соль сульфата простого лаурилового эфира РОЕ-1, фосфат этоксилата нонилфенола РОЕ-10, аммониевую соль сульфата простого лаурилового эфира РОЕ-12, линейный фосфатный эфир РОЕ-12, натриевую соль сульфата простого лаурилового эфира РОЕ-12, фосфат тридецилового спирта РОЕ-12, аммониевую соль сульфата простого лаурилового эфира РОЕ-2, натриевую соль сульфата простого лаурилового эфира РОЕ-2, аммониевую соль сульфата простого лаурилового эфира РОЕ-3, динатриевую соль сульфосукцината простого алкилового эфира РОЕ-3, линейный фосфатный эфир РОЕ-3, натриевую соль сульфата простого лаурилового эфира РОЕ-3, натриевую соль сульфата этоксилата октилфенола РОЕ-3, натриевую соль сульфата простого тридецилового эфира РОЕ-3, фосфатный эфир тридецилового спирта РОЕ-3, аммониевую соль сульфата простого лаурилового эфира РОЕ-30, натриевую соль сульфата простого лаурилового эфира РОЕ-30, аммониевую соль сульфата простого лаурилового эфира РОЕ-4, аммониевую соль сульфата этоксилата нонилфенола РОЕ-4, сульфат простого эфира нонилфенола РОЕ-4, фосфат этоксилата нонилфенола РОЕ-4, натриевую соль сульфата простого лаурилового эфира РОЕ-4, натриевую соль сульфата этоксилата нонилфенола РОЕ-4, натриевую соль сульфата простого тридецилового эфира РОЕ-4, натриевую соль сульфата простого лаурилового эфира РОЕ-50, динатриевую соль сульфосукцината простого алкилового эфира РОЕ-6, фосфат этоксилата нонилфенола РОЕ-6, фосфат тридецилового спирта РОЕ-6, линейный фосфатный эфир РОЕ-7, фосфат этоксилата нонилфенола РОЕ-8, додецилбензолсульфонат калия, 2-этилгексилсульфат натрия, натриевую соль сульфата простого алкилового эфира, алкилсульфат натрия, альфа-олефинсульфонат натрия, децилсульфат натрия, додецилбензолсульфонат натрия, лаурилсульфат натрия, лаурилсульфоацетат натрия, натриевую соль сульфата этоксилата нонилфенола и/или октилсульфат натрия, но не ограничиваются ими.

Очищающие текучие среды настоящего изобретения можно также использовать в других способах, которые являются пригодными для случаев применения в подземных условиях.

В одном из вариантов осуществления способ настоящего изобретения может включать в себя получение очищающей текучей среды, содержащей пероксидобразующее соединение и текучую среду на водной основе; размещение очищающей текучей среды в подземном пласте; обеспечение условий для проникновения очищающей текучей среды на участок подземного пласта (такой как интервал пласта, который включает в себя расклинивающий наполнитель или гравий, интервал трещины гидроразрыва включает в себя набивку расклинивающего наполнителя, интервал ствола скважины имеет в своем составе сетчатый фильтр для предотвращения выноса песка с гравийной набивкой или без нее, участок ствола скважины включает в себя нижнюю трубу обсадной колонны со щелевидными продольными отверстиями или перфорированную нижнюю трубу обсадной колонны, или участок ствола скважины имеет в своем составе раздвижной экран); обеспечение условий для удаления очищающей текучей средой загрязнителей с части подземного пласта для формирования очищенного участка подземного пласта. Очищенный участок пласта может включать в себя «очищенные маршруты движения потоков», представляющие собой маршруты движения потоков, из которых были удалены загрязнители с целью обеспечения протекания через них углеводородов. Упомянутые маршруты движения потоков могут быть маршрутами движения рабочих или инжекционных потоков.

В одном из вариантов осуществления настоящего изобретения предлагается способ, который включает в себя: получение очищающей текучей среды, содержащей пероксидобразующее соединение и текучую среду на водной основе; обеспечение расклинивающего наполнителя, пластового песка, тонкозернистых частиц, бурового шлама или любых твердых частиц, которые содержат загрязнители (собирательно называемые в настоящем документе «загрязненные твердые частицы скважины»); контактирование загрязненных твердых частиц скважины с очищающей текучей средой; отделение загрязнителей от твердых частиц скважины; и размещение твердых частиц.

В одном из вариантов осуществления очищающую текучую среду настоящего изобретения можно вводить в ствол скважины до применения способа закачки цемента под давлением. Данный способ закачивания цементной композиции в трещины и перфорированные интервалы под давлением известен в данной области техники как процедура цементирования под давлением. В различных вариантах осуществления цементные композиции, соответствующие концепции настоящего изобретения, можно использовать в любом обычно приемлемом способе цементирования под давлением. Примеры таких способов могут включать: «способ закачки под давлением при помощи устьевой головки Брадена», «способ закачки порциями с продавливанием» и «способ закачки под давлением без обратной циркуляции». Общим для всех подобных способов является введение цементной композиции в перфорированные интервалы обсадной колонны, нижней трубы обсадной колонны или первичной структуры для цементирования под давлением. Данную процедуру можно облегчить при помощи различных пакерных устройств, обычно используемых в технической области операций ремонтного цементирования. Например, подобные пакерные устройства могут быть доступны для приобретения у фирм Baker Hughes и Halliburton, обе из Хьюстона, Техас, США, а также у фирмы World Oil Tools, Inc., из Калгари, Канада. В другом варианте осуществления настоящего изобретения предлагается способ, включающий в себя: введение пероксидобразующего вещества в желаемое местоположение в подземном пласте, при этом пероксидобразующее вещество дополнительно содержит химический замедлитель, который ингибирует реакцию пероксида водорода внутри подземного пласта; и затем, обеспечение условий для высвобождения пероксида пероксидобразующим веществом в желаемом местоположении в подземном пласте с целью удаления оттуда загрязнителей.

В целях способствования лучшему пониманию настоящего изобретения приведены следующие примеры определенных аспектов некоторых вариантов осуществления изобретения. Никоим образом не следует воспринимать нижеследующие примеры в смысле ограничения, или определения, объема изобретения в целом.

Примеры

Ниже следует обсуждение репрезентативных испытаний.

Первое испытание использовали для измерения величины потерь при прокаливании («LOI») чистого бурого песка без покрытия, марки Brady sand 20/40 меш, с целью определения базисного показателя органического материала, который может иметься на песке.

Во втором испытании тяжелую сырую нефть в количестве 3 см3 в сухом виде наносили на 100 граммов песка фракции 20/40 меш. Песок с нанесенным покрытием затем перемешивали в 100 см3 водопроводной воды и декантировали. Данную стадию повторяли снова еще раз. Определяли величину LOI для полученного песка, покрытого сырой нефтью.

В третьем испытании тяжелую сырую нефть в количестве 3 см3 в сухом виде наносили на 100 граммов бурого песка марки Brady sand, 20/40 меш. Песок с нанесенным покрытием затем перемешивали в 100 см3 очищающего раствора, содержащего 5% масс./об. продукта «OXICLEAN» в течение 1 минуты и декантировали. Данную стадию повторяли снова еще раз. Определяли величину LOI для полученного очищенного песка.

В таблице 1 ниже представлены обобщенные результаты по определению LOI испытаний 1-3, описанных выше.

Цель следующих двух стадий заключается в демонстрировании эффективности применения очищающей текучей среды настоящего изобретения для улучшения нанесения покрытия консолидирующего агента на расклинивающий наполнитель (например, как части коррективной обработки с использованием расклинивающего наполнителя при регулировании обратного притока расклинивающего наполнителя). Предполагают, что без эффективного удаления загрязнителей прочность консолидации, проистекающая из прочности смолы, снижается.

В данном испытании 190 граммов бурого песка марки Brady sand 20/40 меш плотно набивали в проточную ячейку из латуни. Плотный слой насыщали 100 см3 легкой сырой нефти (>2 объемов пор песчаной массы), нагревали до 150°F и поддерживали при данной температуре приблизительно в течение 2 часов. Очищающую текучую среду изобретения объемом 150 мл получали из 3%-ного раствора KCl, содержащего 5% масс./об. продукта «OXICLEAN», вводили в систему и промывали плотный песчаный слой с помощью перистальтического насоса при скорости потока 20 мл/мин. Далее объемом 100 мл вспененной массы 3%-ного раствора соли KCl, содержащего 0,5% поверхностно-активного вещества «19N» и 0,5% пенообразователя «НС-2» (оба продукта доступны у фирмы Halliburton Energy Services, находящейся в Дункане, Оклахома), промывали плотный песчаный слой при скорости потока 50 мл/мин. Затем объемом 100 мл вспененной массы отверждаемой смоляной эмульсии на водной основе, содержащей 0,5% пенообразователя «НС-2», промывали плотный песчаный слой при скорости потока 50 мл/мин. После смоляной обработки использовали дизельное топливо в объеме 50 мл для промывки линии и промывали обработанный песчаный слой. Плотно заполненную проточную ячейку затем закрывали колпачками на обоих концах и позволяли отверждаться при 150°F в течение 3 дней. После отверждения консолидированную песчаную массу формовали выдавливанием из проточной ячейки и нарезали на гранулы агломерата цилиндрической формы для измерений неограниченной прочности на сжатие (UCS) и прочности на разрыв. Полученные результаты были следующими: UCS = 845 фунт/кв.дюйм, прочность на разрыв = 210 фунт/кв.дюйм.

В другом испытании 190 граммов расклинивающего наполнителя боксита 20/40 меш плотно набивали в проточную ячейку из латуни. Плотный слой насыщали 100 см3 тяжелой сырой нефти (>2 объемов пор песчаной массы), нагревали до 150°F и оставляли при указанной температуре на 2 часа. Очищающую текучую среду изобретения объемом 150 мл получали из 3%-ного раствора KCl, содержащего 5% масс./об. продукта «OXICLEAN», вводили в систему и промывали плотный слой с помощью перистальтического насоса при скорости потока 20 мл/мин. Далее объемом 100 мл вспененной массы 3%-ного раствора соли KCl, содержащего 0,5% поверхностно-активного вещества «19N» и 0,5% пенообразователя «НС-2» (оба продукта доступны у фирмы Halliburton Energy Services, находящейся в Дункане, Оклахома), промывали плотный песчаный слой при скорости потока 50 мл/мин. Затем объемом 100 мл вспененной массы отверждаемой смоляной эмульсии на водной основе, содержащей 0,5% пенообразователя «НС-2», промывали плотный песчаный слой при скорости потока 50 мл/мин. После смоляной обработки использовали дизельное топливо в объеме 50 мл для промывки линии и промывали обработанный песчаный слой. Плотно заполненную проточную ячейку затем закрывали колпачками на обоих концах и позволяли отверждаться при 150°F в течение 3 дней. После отверждения консолидированную песчаную массу формовали выдавливанием из проточной ячейки и нарезали на гранулы агломерата цилиндрической формы для измерений неограниченной прочности на сжатие (UCS) и прочности на разрыв. Полученные результаты были следующими:

UCS = 615 фунт/кв.дюйм, прочность на разрыв = 240 фунт/кв.дюйм.

Для проверки эффективности использования текучей среды на водной основе для предварительной обработки пласта при удалении углеводородов с целью получения плотного слоя расклинивающего наполнителя выполняли следующее. Текучую среду на водной основе для предварительной обработки пласта настоящего изобретения использовали вместо взаимного растворителя. Упомянутую текучую среду для предварительной обработки пласта получали в растворе соли и использовали в ходе первой предварительной промывки для удаления загрязнителей, таких как нефтяной остаток, остатки геля для гидроразрыва пласта или любой материал выбуренной породы, которые необходимо удалять из плотного слоя расклинивающего наполнителя перед последующей промывкой текучей средой для предварительной обработки поверхности расклинивающего наполнителя с целью улучшения смачиваемости WBR. Процедура обработки включала в себя следующие стадии:

подготовку бурого песка марки Brady sand 20/40 меш в проточной ячейке;

насыщение плотного слоя расклинивающего наполнителя дизельным топливом или сырой нефтью и нагревание до определенной температуры с использованием нагревательной ленты и термопары, поддерживающих температуру в ходе обработки;

обработку предварительная промывка 1 при введении очищающего раствора на основе воды в количестве двух или трех объемов пор;

обработку предварительная промывка 2 при введении вспененной массы, приготовленной из 3%-ного раствора соли KCl в количестве двух объемов пор, содержащего 0,5% (об/об) катионогенного поверхностно-активного вещества и 0,5% (об/об) пенообразователя;

обработку консолидирующей текучей средой при введении вспененной массы, приготовленной из раствора водно-смоляной (WBR) композиции С в количестве двух объемов пор, содержащего 0,5% (об./об.) пенообразователя;

обработку последующая промывка введением дизельного топлива в количестве одного объема пор; и отверждение при заданной температуре и продолжительности.

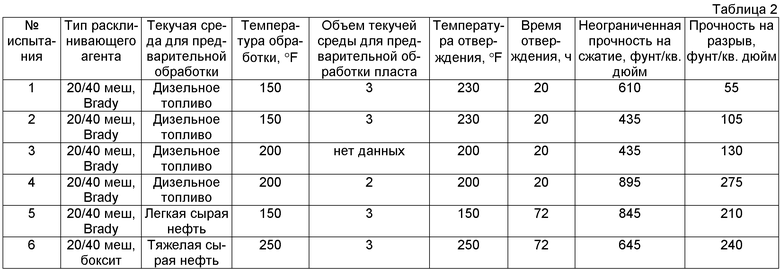

После отверждения из консолидированных плотных слоев расклинивающего наполнителя получали агломераты цилиндрической формы для измерений UCS и прочности на разрыв. Результаты данных серий испытаний (таблица 2) показывают, что очищающий раствор на водной основе обеспечивал эффективное удаление углеводородного компонента, такого как дизельное топливо, легкие и тяжелые сырые нефти, при этом аналогичные характеристики были сравнимы с характеристиками взаимного растворителя. Применение вспененной водно-смоляной (WBR) текучей среды для обработки и последующая промывка дизельным топливом позволяет значительно улучшать показатели консолидации плотных слоев расклинивающего наполнителя, обработанных смолой на водной основе (WBR).

В ходе упомянутого испытания гидравлический разрыв пласта моделировали при смешивании и плотной набивке расклинивающего наполнителя вместе со сшитой текучей средой для разрыва в проточную ячейку, обеспечении условий для разрушения сшитой текучей среды, удалении разрушенного геля из плотного слоя и затем обработке плотного слоя расклинивающего наполнителя при помощи системы PropStop ABC. Процедура. Вначале Карболит 16/20 плотно набивали в сшитой текучей среде 45# Hybor H в латунной ячейке. Затем сшитую текучую среду для гидроразрыва разрушали после 3-часового периода стояния при 250°F. После этого осуществляли обработку, в которой применяли предварительную промывку 1 при использовании 3%-ного раствора KCl, содержащего 3% продукта «FDP-S929-09» (доступного у фирмы Halliburton Energy Services, Inc.), для очистки от разрушенного геля, а затем предварительную промывку 2, которая включала в себя использование вспененного раствора соли, имеющего в своем составе продукт 19N. После чего применяли смоляную обработку с использованием смоляной смеси «Вспененный FDP-S867» (доступной у фирмы Halliburton Energy Services). Затем использовали последующую промывку дизельным топливом. После этого плотному слою позволяли отверждаться при 250°F в течение 20 часов. Результаты показали восстановленную проницаемость около 90%, a UCS, равную 420 фунт/кв.дюйм, и прочность на разрыв, равную 145 фунт/кв.дюйм.