Изобретение относится к машиностроению, в частности к аппаратам для проведения химических процессов в движущемся слое катализатора, и может быть использовано в химической, пищевой, фармацевтической, строительной отраслях промышленности при измельчении и смешивании компонентов конечного продукта.

Известно устройство для проведения физико-химических процессов [1], содержащее камеру смешения/измельчения, выполненную из немагнитного материала, рабочий орган, закрепленный в опорных подшипниках, выполненный из ферромагнитного материала и выполняющий функции смешения/измельчения, и расположенный вокруг камеры статор, создающий вращающее рабочий орган электромагнитное поле.

Недостатком неизвестного устройства следует признать низкую производительность, обусловленную потерей мощности на трение в подшипниках, вызванное перекашиванием рабочего органа в процессе измельчения/смешивания.

Известно устройство для проведения физико-химических процессов [2], содержащее камеру смешения, выполненную из немагнитного материала, рабочий орган, статор, создающий вращающееся электромагнитное поле, причем внутренняя поверхность статора выполнена конической.

Недостатком известного устройства можно признать слабую способность к смешиванию и измельчению материалов, обусловленную конструкцией устройства.

Известно устройство для обработки материалов [3]. Известное устройство содержит корпус, электромагнитную обмотку, расположенную внутри нее рабочую камеру, заполненную ферромагнитными элементами, штуцеры ввода и вывода обрабатываемого материала, а также конфузор с винтовыми направляющими на его поверхности, расположенный в нижней части рабочей камеры.

Известное устройство работает следующим образом.

Через штуцер в рабочую камеру подают материалы, подлежащие обработке. Под действием переменного напряжения, подаваемого на электромагнитную обмотку, ферромагнитные элементы находятся в постоянном движении, подвергая измельчению и перемешиванию исходные компоненты. Часть ферромагнитных элементов, захватываемая потоком обрабатываемого материала, попадает в нижнюю часть рабочей камеры, где расположен конфузор. Ударяясь о поверхность конфузора, ферромагнитные элементы под разными углами отражаются от поверхности конфузора по направлению к оси рабочей камеры и вдоль оси. Кроме того, винтовые направляющие, расположенные на внутренней поверхности конфузора, придают ферромагнитным элементам направление движения, встречное с обрабатываемым материалом, а также способствуют увеличению числа ферромагнитных элементов в центре рабочей камеры. Это приводит к тому, что разрушается структура из частиц обрабатываемого материала вдоль оси рабочей камеры.

Недостатком известного устройства можно признать сложность конструкции, обусловленную наличием перемещаемого в вертикальном направлении конфузора. Наличие измельченных частиц, забивающих пространство между конфузором и внутренней поверхностью камеры, затрудняет перемещение конфузора. Однако главным недостатком такой конструкции является невозможность периодической загрузки ферромагнитных элементов без остановки работы аппарата. Вследствие этого эксплуатация аппарата сложна из-за необходимости постоянной корректировки процесса, связанной с изменением массы ферромагнитных элементов.

Известен также аппарат для проведения физико-химических процессов в движущемся слое катализатора [4]. Аппарат содержит трубчатую камеру смешения из немагнитного материала со статорной обмоткой на ее внешней поверхности и размещенным внутри нее рабочим органом в виде неподвижного сердечника из магнитоактивного материала, заключенного в цилиндрическую оболочку из немагнитного и неэлектропроводящего материала. Оболочка снабжена средствами крепления и центрирования и на торце оболочки закреплен сепаратор с отверстиями. Аппарат обеспечивает повышение производительности и надежности за счет интенсификации перемешивания и улучшения управляемости процессом.

Недостатком такой конструкции также является невозможность периодической загрузки ферромагнитных элементов без остановки аппарата. Эксплуатация этого аппарата сложна из-за необходимости постоянной корректировки процесса, связанной с изменением массы ферромагнитных элементов.

В книге [5] на стр.3, рис.1 описаны аппараты с вихревым слоем для обработки жидкофазных систем с температурой не более 373К. Каждый аппарат снабжен рабочим блоком и блоком управления, соединенными маслопроводами и силовыми проводами для подвода электроэнергии. Рабочий блок состоит из снабженного входным и выходным патрубками корпуса, в котором установлена трубчатая камера смешения из немагнитного материала с обмоткой индуктора, выполненной на внешней поверхности камеры, входной патрубок соединен с линией дозирования ферромагнитных элементов, в которой установлен дозатор. В трубчатой камере помещена сменная втулка, закрытая на торце сепаратором с отверстиями для пропуска среды. Второй блок предназначен для управления рабочим блоком, контроля его работы, а также для охлаждения индуктора. В системе охлаждения индуктора предусмотрены расширительный бак, датчик протока масла, маслонасос, вентилятор н теплообменник.

Отличительная особенность аппаратов этого типа - наличие электромагнитных дозаторов, с помощью которых ферромагнитные частицы диаметром 1,5-3 мм и длиной 15-30 мм загружаются в реакционную емкость. Управление дозатором - дистанционное с лицевой панели. Массу ферромагнитных элементов определяют по показаниям микроамперметра.

Недостатками такого устройства являются:

- необходимость прекращения работы установки на время загрузки ферромагнитных частиц, так как при открывании днища дозатора с помощью электромагнита будет происходить выброс обрабатываемой жидкости (герметичные дозаторы рассчитаны на давление среды не более 0,2 МПа, а в аппарате давление может быть в несколько раз выше);

- возможно налипание частиц на стенки трубопровода и элементы герметизации днища, что делает работу дозатора ненадежной из-за нарушения герметичности;

- определение массы находящихся в аппарате ферромагнитных частиц по показаниям амперметра недостаточно надежно при обработке в аппарате сред с высокой электропроводностью.

Техническая задача, решаемая посредством разработанного устройства, состоит в обеспечении дозирования ферромагнитных элементов без остановки процесса обработки сред.

Технический результат состоит в повышении производительности аппарата и повышении надежности его работы.

Указанный технический результат достигается в аппарате для проведения физико-химических процессов, содержащем снабженный входным и выходным патрубками корпус, в котором установлена трубчатая камера смешения из немагнитного материала с обмоткой индуктора, выполненной на внешней поверхности камеры, входной патрубок соединен с линией дозирования ферромагнитных элементов, в которой установлен дозатор, причем согласно изобретению линия дозирования дополнительно содержит шлюзовое устройство, содержащее снабженную загрузочным устройством и запорным органом камеру дозирования, в которой помещен соединенный с приводом поворотный бункер, выполненный из немагнитного и неэлектропроводящего материала.

Камера дозирования может быть соединена с линией подачи промывочной жидкости.

Камера дозирования может быть выполнена в виде цилиндра с крышками, в одной закреплен выходной патрубок линии подачи промывочной жидкости, выполненный со скошенным торцом, закрытым сеткой, а на второй крышке выполнено сальниковое устройство для вала привода поворота бункера.

Линия дозирования может быть снабжена вентилем сброса жидкости. Поворотный бункер может быть выполнен с перфорированным дном. Дополнительное снабжение линии дозирования шлюзовым устройством, содержащим снабженную загрузочным устройством и запорным органом камеру дозирования, в которой помещен соединенный с приводом поворотный бункер, выполненный из немагнитного и неэлектропроводящего материала, обеспечивает возможность периодического или непрерывного дозирования ферромагнитных элементов, подвергающихся при работе аппарата интенсивному износу, что ведет к снижению производительности аппарата и снижению качества обработки среды. Наличие запорного органа позволяет дозировать ферромагнитные элементы в аппарат, находящийся под давлением обрабатываемой жидкости. Установка в камере дозирования поворотного бункера обеспечивает введение ферромагнитных элементов любой формы: в виде шаров, иголок и частиц любой другой конфигурации. Выполнение бункера из немагнитного и неэлектропроводящего материала исключает прилипание к стенкам бункера ферромагнитных элементов к стенкам бункера под действием магнитных сил. Это обеспечивает дозирование ферромагнитных элементов без остановки процесса обработки, повышение производительности аппарата и повышение надежности его работы.

Соединение камеры дозирования с линией подачи промывочной жидкости обеспечивает транспортировку ферромагнитных элементов в камеру смешения. В качестве промывочной жидкости может использоваться вода из технического водопровода либо обрабатываемая жидкость. При ее подаче в камеру дозирования устраняются отказы, связанные с заклиниванием элементов в трубопроводе, вызванным слипанием ферромагнитных элементов под действием магнитных сил, а также обеспечивается удаление элементов из загрузочного устройства. Это также обеспечивает дозирование ферромагнитных элементов без остановки процесса обработки, повышение производительности аппарата и повышение надежности его работы

Выполнение камеры дозирования в виде цилиндра с крышками, в одной из которых закреплен выходной патрубок линии подачи промывочной жидкости, выполненный со скошенным торцом, закрытым сеткой, а на второй крышке выполнено сальниковое устройство для вала привода поворота бункера, обеспечивает полное удаление ферромагнитных элементов из камеры дозирования после поворота бункера на 180°. Это обеспечивает повышение производительности аппарата и повышение надежности его работы за счет исключения попадания ферромагнитных элементов в зазоры между камерой дозирования и поворотным бункером.

Снабжение линии дозирования вентилем сброса жидкости обеспечивает удаление из камеры дозирования промывочной жидкости до начала загрузки ферромагнитных элементов. Это исключает вытекание жидкости через запорный орган при его открытии и обеспечивает поступление ферромагнитных элементов в поворотный бункер, тем самым обеспечивая дозирование ферромагнитных элементов без остановки процесса обработки, повышение надежности работы аппарата.

Выполнение поворотного бункера с перфорированным дном обеспечивает промывку поворотного бункера от загрязнений, которые могут в нем накапливаться при длительной эксплуатации. Это обеспечивает повышение надежности работы аппарата.

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где

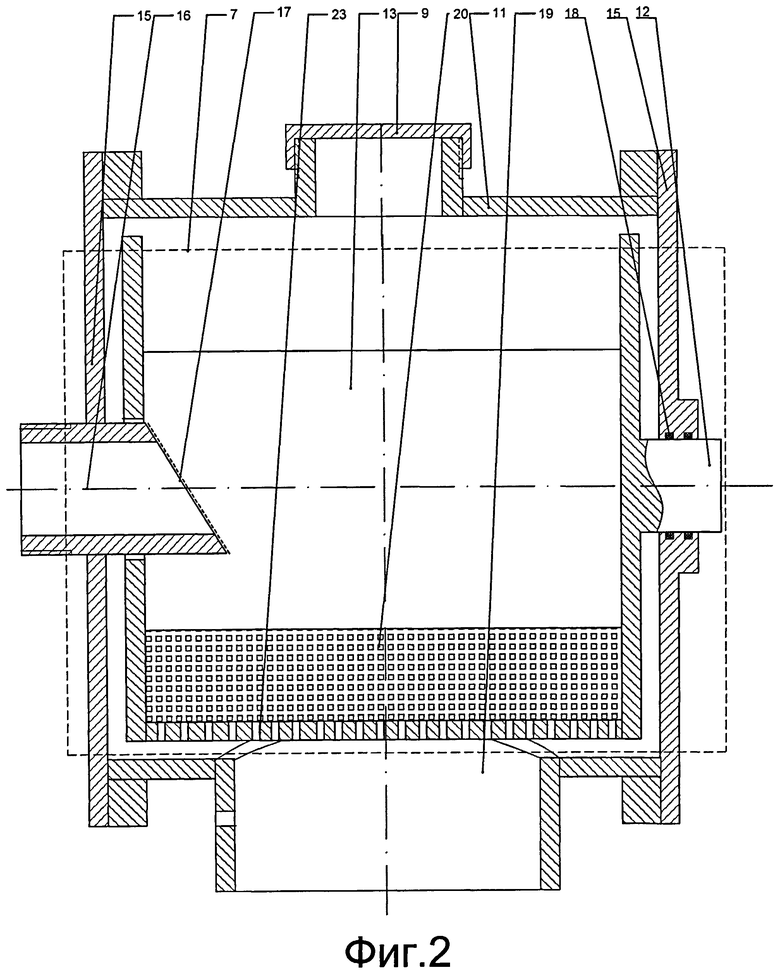

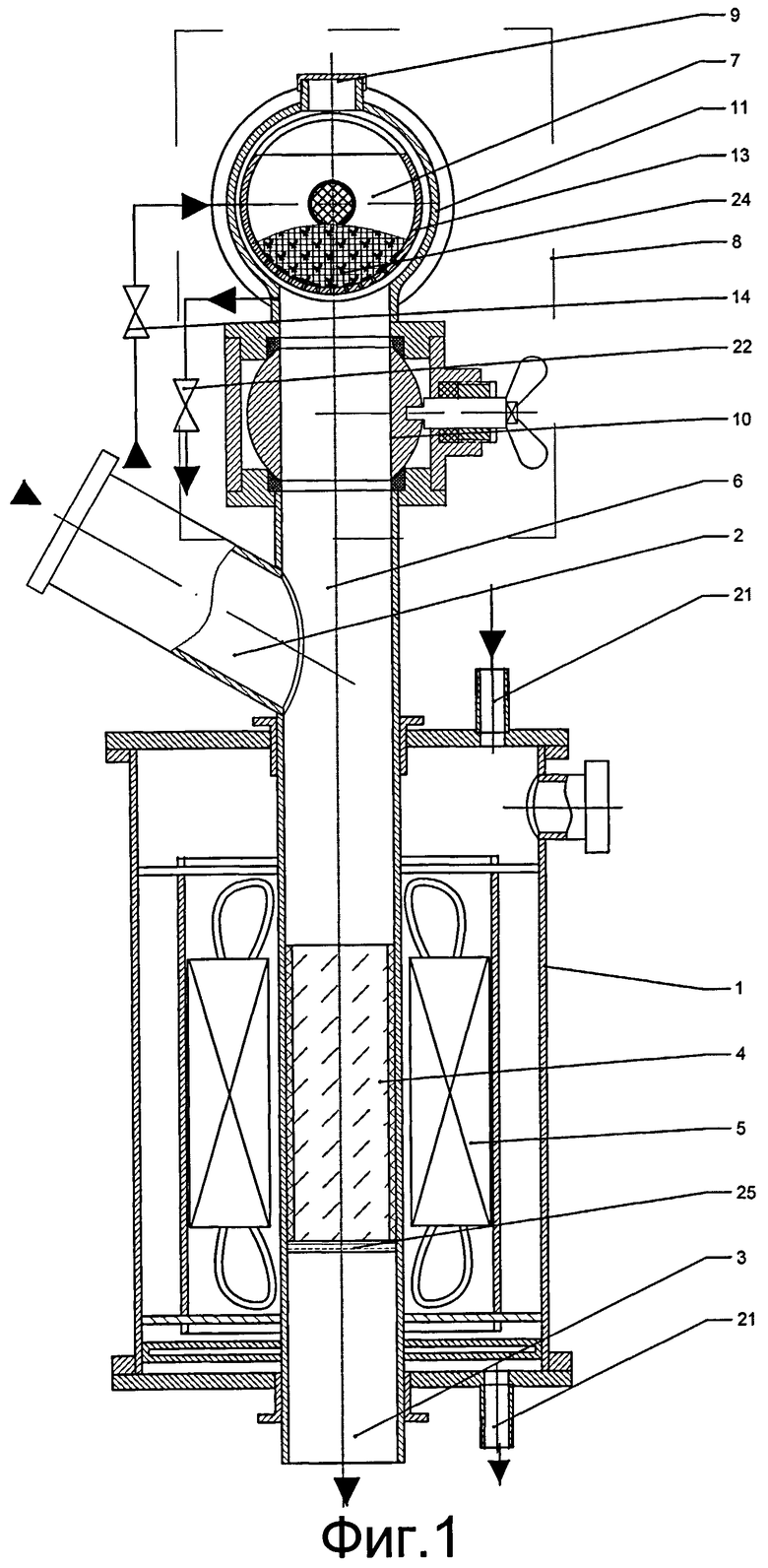

на фиг.1 представлен заявляемый аппарат в разрезе;

на фиг.2 показан продольный разрез камеры дозирования;

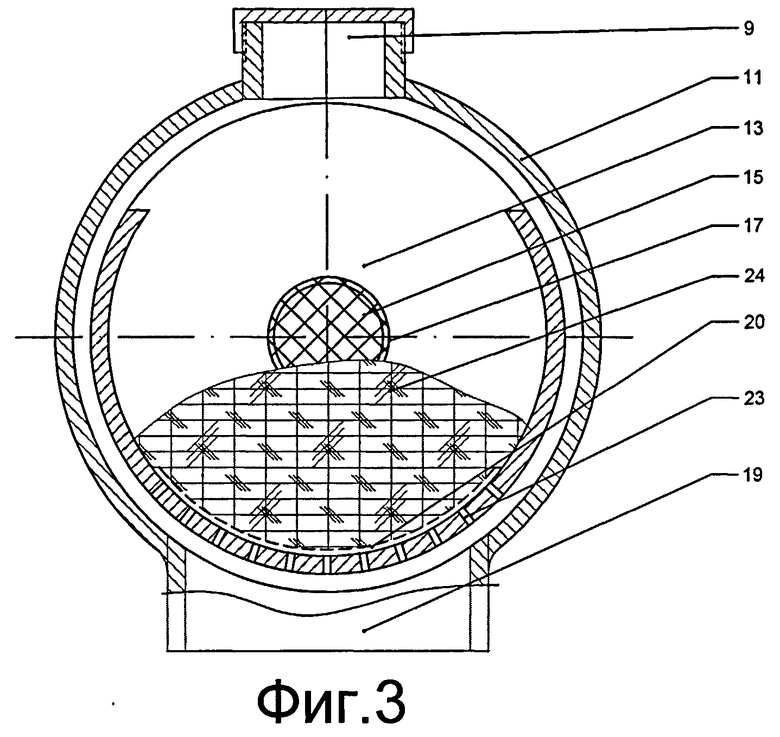

на фиг.3 показано то же, что на фиг.2, поперечный разрез в положении загрузки ферромагнитных элементов;

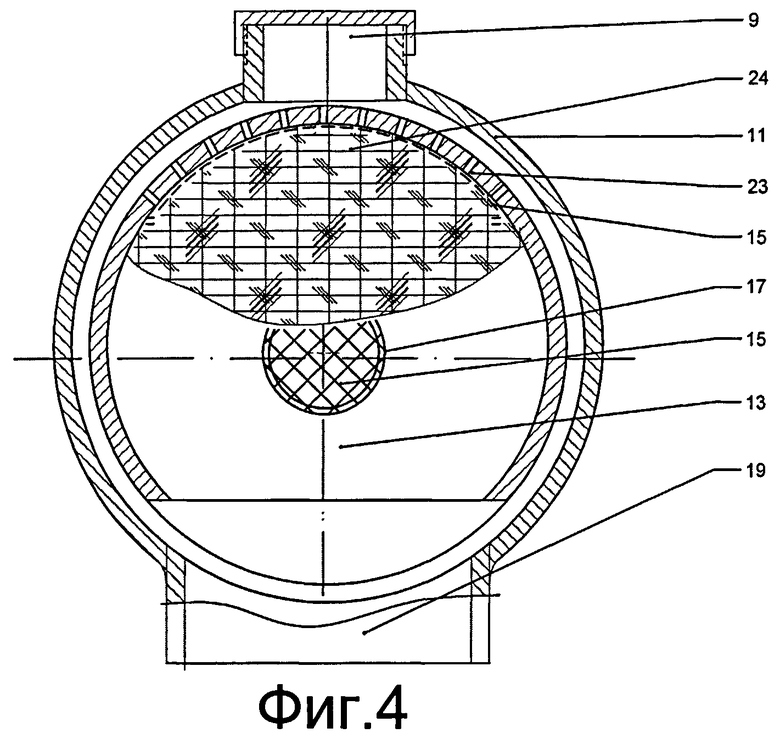

на фиг.4 показано то же, что на фиг.2, поперечный разрез в положении выгрузки ферромагнитных элементов.

Перечень позиций, указанных на чертежах

1 корпус

2 входной патрубок

3 выходной патрубок

4 трубчатая камера смешения

5 обмотка индуктора

6 линия дозирования ферромагнитных элементов

7 дозатор

8 шлюзовое устройство

9 загрузочное устройство

10 запорный орган

11 камеру дозирования

12 приводной вал

13 поворотный бункер

14 кран линии подачи промывочной жидкости

15 крышка

16 патрубок промывки

17 скошенный торец

18 сальниковое устройство

19 выходной патрубок

20 сетка

21 патрубок линии охлаждения

22 вентиль сброса жидкости

23 перфорированное дно

24 ферромагнитный элемент

25 сепаратор

Аппарат для проведения физико-химических процессов содержит корпус 1 с входным патрубком 2 и выходным патрубком 3. Внутри корпуса 1 закреплена трубчатая камера смешения 4, с внешней стороны которой установлена обмотка индуктора 5. С входным патрубком 2 соединена линия дозирования ферромагнитных элементов 6, на которой установлен дозатор 7, включающий следующие элементы: шлюзовое устройство 8 с загрузочным устройством 9, запорный орган 10 и камеру дозирования 11. На чертежах загрузочное устройство показано в виде резьбового патрубка с крышкой, однако в аппаратах с интенсивным износом ферромагнитных элементов может использоваться для этой цели запорное оборудование с электро- и гидроприводом. В камере дозирования 11 установлен соединенный с приводным валом 12 поворотный бункер 13. Приводной вал 12 соединяется с приводом (не показан), характеристика которого зависит от частоты включения узла дозирования. В аппаратах малой производительности обычно предусматривается ручная загрузка ферромагнитных элементов и поворот бункера 13 вручную. В установках с высокой производительностью может использоваться сервопривод. Камера дозирования 11 соединена с линией подачи промывочной жидкости с краном 14 и выполнена в виде сосуда цилиндрической формы, на торцах которого установлены крышки 15. В центре одной крышки 15 вварен патрубок промывки 16, скошенный торец которого 17 проходит через сверление в боковой стенке поворотного бункера 13 в его полость и обращен своим скосом к загрузочному устройству 9. В центре второй крышки 15 выполнено сальниковое устройство 18 для герметичного выведения из камеры дозирования 11 вала 12 привода поворота бункера 13. В нижней части камеры дозирования 11 расположен выходной патрубок 19. На скошенном торце 17 и в нижней части поворотного бункера 15 установлены сетки 20. В корпусе 11 для охлаждения обмотки индуктора на противоположных концах корпуса 1 расположены патрубки 21 для охлаждения обмотки индуктора 5. Выходной патрубок 19 снабжен вентилем сброса жидкости 22. Дно поворотного бункера 13 снабжено перфорацией 23. На фиг.1, 3 и 4 в поворотном бункере и рабочей камере показаны ферромагнитные элементы 24. В трубчатой камере смешения 4 может устанавливаться сепаратор 25.

Аппарат для проведения физико-химических процессов работает следующим образом.

При подаче напряжения на обмотку индуктора 5 в трубчатой камере смешения 4 создается вращающееся магнитное поле. Под действием его ферромагнитные элементы 24 начинают двигаться, вовлекая в движение обрабатываемую жидкость либо сыпучий продукт. Характер взаимодействия рабочего тела и обрабатываемой среды и его эффективность подробно изучены и описаны в технической литературе и хорошо известны специалистам. При работе обмотки индуктора 5 выделяется тепло, которое отводится из аппарата вместе с обрабатываемой средой, которая поступает через входной патрубок 2 и отводится через выходной патрубок 3, а также охлаждающей жидкостью, подаваемой в корпус 1 через патрубки линии охлаждения 21. Так как при работе аппарата происходит интенсивный износ ферромагнитных элементов 24, то при необходимости восполнения их массы производится дозирование в аппарат ферромагнитных элементов 24 с помощью дозатора 7 и шлюзового устройства 8. Это реализуется выполнением следующих операций. Линия дозирования ферромагнитных элементов 6 перекрывается запорным органом 10 и открывается вентиль сброса жидкости 22, после чего открывается загрузочное устройство 9 камеры дозирования 11. В поворотный бункер 13 засыпается навеска ферромагнитных элементов 24, после чего загрузочное устройство 9 и вентиль сброса жидкости 22 закрываются, и открывается запорный орган 10. Приводной вал 12 вместе с поворотным бункером 13 поворачиваются внутри камеры дозирования 11 на 180°, как показано на фиг.4, и навеска ферромагнитных элементов 24 через выходной патрубок 19, запорный орган 10 поступает в трубчатую камеру смешения 4, при этом сепаратор 25 удерживает ферромагнитные элементы 24 в аппарате. Быстрой выгрузке навески из поворотного бункера 13 способствует промывка дозатора 7 из линии промывочной жидкости при открытии крана 14, жидкость поступает через патрубок промывки 16 и через скошенный срез омывает полость бункера 13, сетку 20 и, стекая в камеру смешения, увлекает вместе с потоком застрявшие на стенках ферромагнитные элементы. При необходимости описанный выше «ручной» вариант дозирования можно механизировать и автоматизировать с помощью известных средств и приборов.

Устройство упрощает эксплуатацию аппарата и обеспечивает повышение производительности.

Источники информации

1. Авторское свидетельство СССР №359041, МПК B01F 7/28, 1972 г.

2. Авторское свидетельство СССР №1101291, МПК B01F 13/08, 1984 г.

3. Авторское свидетельство СССР №1282885, МПК B01F 13/08, 1987 г.

4. Патент РФ №2224589, МПК B01J 19/12, B01F 13/08, 2004 г.

5. Книга «Аппараты с вихревым слоем в химической технологии» Н.А.Деревякин, З.А.Михалева (Тамбовский институт химического машиностроения), 1988, М: Центральный институт научно-технической информации и технико-экономических исследований по химическому и нефтяному машиностроению. Обзорная информация ХИМИЧЕСКОЕ И НЕФТЕПЕРЕРАБАТЫВАЮЩЕЕ МАШИНОСТРОЕНИЕ Серия ХМ-1, стр.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНОЙ ВОДЫ С ИСПОЛЬЗОВАНИЕМ РВЭС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2687919C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН | 2019 |

|

RU2701960C1 |

| РЕАКТОР ВИХРЕВОГО ЭЛЕКТРОМАГНИТНОГО СЛОЯ (РВЭС) | 2017 |

|

RU2669274C1 |

| РЕАКТОР РОТОРНО-ВИХРЕВОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2022 |

|

RU2790048C1 |

| Скарификатор | 2018 |

|

RU2681290C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2224589C2 |

| Компактный дозатор-смеситель сыпучих материалов | 2018 |

|

RU2704192C1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| ФЕРРОВИХРЕВОЙ АППАРАТ | 2006 |

|

RU2323040C1 |

| ФИЗИКО-ХИМИЧЕСКИЙ РЕАКТОР С ВИХРЕВЫМ СЛОЕМ | 2019 |

|

RU2729078C1 |

Изобретение относится к машиностроению, в частности к аппаратам для проведения физико-химических процессов в движущемся слое катализатора, и может быть использовано в химической, пищевой, фармацевтической, строительной отраслях промышленности при измельчении и смешивании компонентов конечного продукта. Аппарат содержит корпус, снабженный входным и выходным патрубками, в котором установлена трубчатая камера смешения из немагнитного материала с обмоткой индуктора, выполненной на внешней поверхности камеры, при этом входной патрубок соединен с линией дозирования ферромагнитных элементов, в которой установлен дозатор. Линия дозирования дополнительно содержит шлюзовое устройство, содержащее снабженную загрузочным устройством и запорным органом камеру дозирования, в которой помещен соединенный с приводом поворотный бункер, выполненный из немагнитного и неэлектропроводящего материала. Изобретение обеспечивает повышение производительности, упрощение эксплуатации аппарата и повышение надежности его работы. 4 з.п. ф-лы, 4 ил.

1. Аппарат для проведения физико-химических процессов, содержащий снабженный входным и выходным патрубками корпус, в котором установлена трубчатая камера смешения из немагнитного материала с обмоткой индуктора, выполненной на внешней поверхности камеры, входной патрубок соединен с линией дозирования ферромагнитных элементов, в котором установлен дозатор, отличающийся тем, что линия дозирования дополнительно содержит шлюзовое устройство, содержащее снабженную загрузочным устройством и запорным органом камеру дозирования, в которой помещен соединенный с приводом поворотный бункер, выполненный из немагнитного и неэлектропроводящего материала.

2. Аппарат по п.1, отличающийся тем, что камера дозирования соединена с линией подачи промывочной жидкости.

3. Аппарат по любому из п.1 или 2, отличающийся тем, что камера дозирования выполнена в виде цилиндра с крышками, в одной из которых закреплен выходной патрубок линии подачи промывочной жидкости со скошенным торцом, закрытым сеткой, а на второй крышке выполнено сальниковое устройство для вала поворота бункера.

4. Аппарат для проведения физико-химических процессов по п.1, отличающийся тем, что линия дозирования снабжена вентилем сброса жидкости.

5. Аппарат для проведения физико-химических процессов по п.1, отличающийся тем, что поворотный бункер выполнен с перфорированным дном.

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2224589C2 |

| АППАРАТ ВИХРЕВОГО СЛОЯ | 2007 |

|

RU2342987C1 |

| ЭЛЕКТРОМАГНИТНОЕ ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2006282C1 |

| Устройство для обработки материалов | 1985 |

|

SU1282885A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2013-12-27—Публикация

2011-11-30—Подача