Данное изобретение относится к области техники, связанной со сборными конструкциями, а более конкретно, оно относится к системе соединения для сборных панелей, так называемых, «панелей с терморазрывом».

Как известно, панели с терморазрывом для гражданских и промышленных конструкций изготавливают в основном из трех слоев, расположенных в виде «сэндвича»: несущей конструктивной части на внутренней стороне здания, обычно облегченной и сделанной из бетона; промежуточного слоя, изготовленного из термоизолирующего материала, который образует терморазрыв, и который обычно содержит листы из вспененного полистирола, и слоя, расположенного на внешней стороне здания, который также изготовлен из бетона и который обычно играет роль облицовки.

Панели скреплены друг с другом специальными соединительными системами, которые должны обеспечить конструктивной части возможность нести слой внешней облицовки с как можно меньшими напряжениями, чтобы удерживать размеры и стоимость на как можно более низком уровне; такие системы должны позволять самому слою облицовки подвергаться термическим расширениям, которые отличаются от термических расширений конструктивной части, так, чтобы избежать растрескивания от напряжения, деформации панели и других проблем. Другими словами, соединительная система соединяет два слоя бетона в панели, проходя через термоизолирующий слой, чтобы поддерживать внешний слой облицовки.

Таким образом, теперь ясно, что чем меньшее количество тепла проходит в панели с терморазрывом между двумя бетонными частями, тем выше общий тепловой коэффициент полезного действия самой панели, и, таким образом, ниже ее толщина и стоимость.

В настоящее время на рынке имеется много типов систем соединения для сборных панелей. Некоторые системы предусматривают металлические соединительные элементы, которые можно снабдить упругими элементами, способными обеспечить соответствующее термическое расширение, а можно и не снабжать ими. С другой стороны, другие системы предусматривают соединительные штыри, изготовленные из термопластичного материала и замурованные в бетон на стадии изготовления панели.

Однако известный тип систем соединения может иметь ряд недостатков, которые иногда влияют на конструктивную стабильность сборной панели, в которой они установлены.

Например, некоторые системы соединения переносят вес облицовочного слоя на конструктивную часть в одной точке, что приводит к возникновению в значительной степени сконцентрированных напряжений. Эта ситуация на стадии проектирования панели налагает существенные ограничения по размерам структуры, по меньшей мере в области максимальной концентрации напряжений, но на практике - на панели в целом. Однако, что касается осевых нагрузок из-за термического расширения, то некоторые из систем соединения передают их непосредственно на конструктивную часть панели. Следовательно, деформация, которую вызывает термическое расширение, также может достигать особенно высоких значений (5-6 мм для вертикальной панели высотой около 10 м).

Аналогично, передача напряжений, вызванных весом и термическими расширениями, посредством системы соединения, на нанесенный слой облицовки может вызвать образование трещин от напряжения и других поверхностных аномалий на самом слое облицовки.

Кроме того, некоторые из известных типов систем соединения, в данном случае соединительные штыри, изготовленные из термопластичного материала, могут иметь проблемы, связанные с зацеплением их на конструктивной части панели, а также с ухудшением их поведения при работе в условиях значительного повышения температуры, а особенно в случае пожара. С другой стороны, другие системы соединения, особенно системы соединения, изготовленные из металла, могут быть особенно сложными и дорогостоящими, а также они могут создавать существенные тепловые перемычки между слоями бетона в панели.

Таким образом, основной целью данного изобретения является изготовление системы соединения для сборных панелей, которая способна преодолеть или по меньшей мере свести к минимуму вышеупомянутые проблемы систем соединения, изготовленных в соответствии с существующим уровнем техники.

В частности, целью данного изобретения является изготовление системы соединения для сборных панелей, которая способна выдерживать термические расширения освещаемых поверхностей и, таким образом, не создавать воздействия тепловой нагрузки на структуру панелей.

Другой целью данного изобретения является изготовление для сборных панелей системы соединения, которая обладает очень низкой теплопроводностью, что устраняет необходимость проводить коррекции расчетов коэффициента пропускания вследствие присутствия самой системы соединения в панели.

Дополнительной целью данного изобретения является создание системы соединения, совместимой со сборными панелями любой формы и размера, чтобы их можно было приспособить к любым архитектурным требованиям.

Еще одной целью данного изобретения является создание системы соединения для сборных панелей, которую можно легко и эффективно прикрепить к конструктивным частям самих панелей.

Последней, но немаловажной целью данного изобретения является создание системы соединения для сборных панелей, которая была бы особенно простой и экономически эффективной в отношении изготовления и применения.

Этих и других целей достигают, в соответствии с данным изобретением, путем изготовления системы соединения для сборных панелей, как это описано в п.1 Формулы изобретения.

Дополнительные отличительные признаки данного изобретения освещены в зависимых пунктах формулы изобретения, которые являются неотъемлемой частью данного описания.

Отличительные признаки и преимущества системы соединения для сборных панелей по данному изобретению станут яснее из последующего описания, приведенного в качестве примера, а не с целью ограничения, со ссылкой на прилагаемые схематические чертежи.

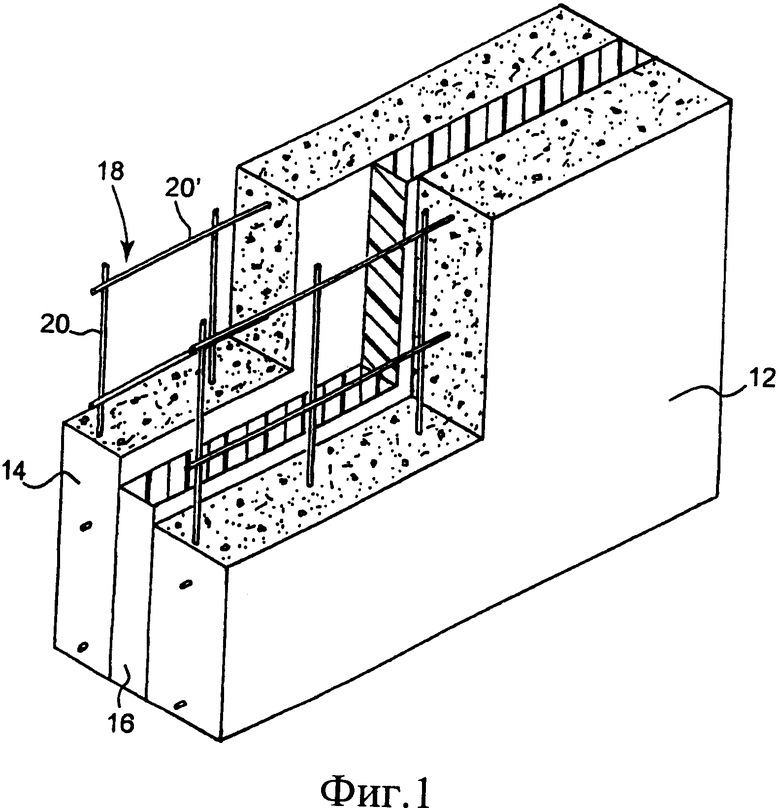

Фиг.1 представляет собой аксонометрический вид, данный частично в сечении, сборной панели, которую можно снабдить системой соединения по данному изобретению;

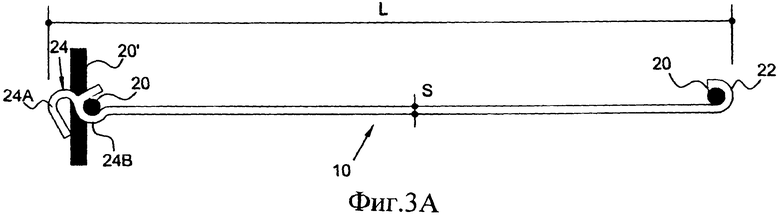

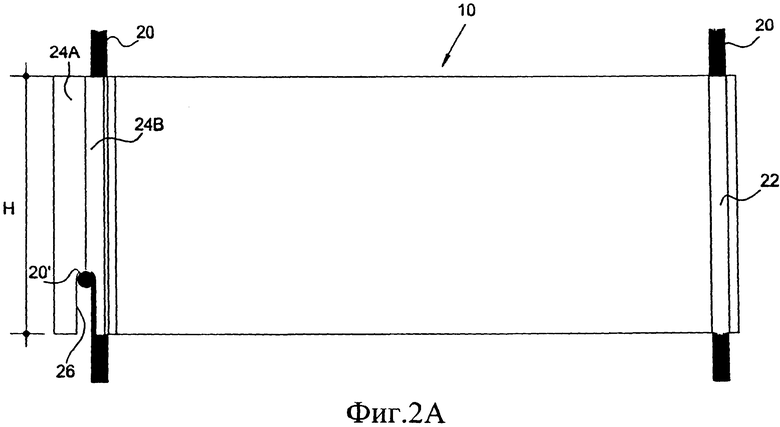

Фиг.2A и 2B представляют собой вертикальный вид сбоку первого примера реализации элемента, который представляет собой часть системы соединения для сборных панелей по данному изобретению, показанный в двух различных конфигурациях сборки;

Фиг.3A и 3B представляют собой вид сверху элементов, изображенных в конфигурациях Фиг.2A и 2B, соответственно;

Фиг.4 представляет собой таблицу, которая иллюстрирует механические свойства конкретных примеров реализации элемента, изображенного на Фиг.2, и

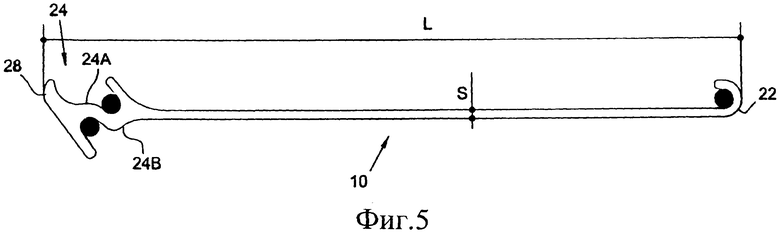

Фиг.5 представляет собой вид сверху второго примера реализации элемента, который является частью системы соединения для сборных панелей по данному изобретению.

В частности со ссылкой на Фиг.2 и 3, первый пример реализации изображает один из единичных элементов, которые образуют систему соединения для сборных панелей по данному изобретению. Каждый соединительный элемент, в целом обозначенный сноской 10, выполнен с возможностью применения к сборным панелям типа, изображенного на (Фиг.1), и включающим по меньшей мере два наружных бетонных слоя 12 и 14 и промежуточный слой 16, изготовленный из теплоизолирующего материала, расположенный между двумя внешними бетонными слоями 12 и 14 в так называемой конфигурации «сэндвича». Внешние бетонные слои 12 и 14, в свою очередь, представляют тип слоя, снабженного внутренней металлической арматурой 18, изготовленной из множества стержней 20, 20', сделанных из стали, имеющих соответствующую форму и соединенных друг с другом. Например, арматура 18 может иметь хорошо известную форму металлических клеток сваренной электросваркой сетки.

Каждый соединительный элемент 10 изготовлен в виде предпочтительно прямоугольной пластины общей длины L, позволяющей расположить его в направлении почти под прямым углом по отношению к плоскости самой сборной панели и после установки самого элемента 10 через теплоизолирующий слой 16 частично вставить внутрь бетонных слоев 12 и 14.

Кроме того, каждый соединительный элемент 10 снабжен, на двух противоположных концах, соответствующими средствами 22 и 24, зацепляющими внешние бетонные слои 12 и 14. Более точно, зацепляющие средства 22 и 24 позволяют каждому элементу 10, после его установки, оставаться прочно соединенным со стержнями 20, 20' металлической арматуры 18, предполагаемой внутри бетонного слоя 12 (несомого слоя) и, в некоторых случаях, со стержнями 20, 20' металлической арматуры 18, предполагаемой внутри бетонного слоя 14 (несущий слой).

Как показано на Фиг.2 и 3, зацепляющие средства 22 и 24 образованы участками С-образной формы противоположных концов элемента 10, так что внутренний зазор каждого С-образного участка 22 и 24 по существу равен толщине стержней 20, 20' арматуры 18, за которую может быть зацеплен сам элемент 10. Таким образом, возможно изготовить элементы 10, в которых как длину L, так и размеры С-образных зацепляющих участков 22 и 24 можно изменять так, чтобы их можно было приспособить к целому ряду типов сборных панелей.

В соответствии с данным изобретением, по меньшей мере одно из зацепляющих средств 22 и 24, предусмотренных на противоположных концах элемента 10, изготовлено из двух отдельных С-образных гнутых профилей 24A и 24B, расположенных рядом и параллельно друг другу и имеющих длину, которая по существу равна высоте Н самого элемента 10. Такая пара С-образных гнутых профилей 24A и 24B, составляющих одно целое с элементом 10, может, таким образом, зацепить соответствующие стержни 20, в данном случае, вертикальные стержни, обычно имеющиеся в металлической арматуре 18, установленной внутри несомого внешнего слоя 12 панели и, в некоторых случаях, также внутри несущего слоя 14.

На одном из противоположных концов соединительного элемента 10, предпочтительно на том, где сформирована пара С-образных гнутых профилей 24A и 24B, обеспечен также по меньшей мере один U-образный паз 26, приспособленный для того, чтобы принимать, посредством байонетного соединения, один из стержней 20' металлической арматуры 18, конкретно один из горизонтальных стержней 20', перпендикулярных стержням 20, которые вставлены в С-образные гнутые профили 24A или 24B, чтобы дать возможность соответствующим образом зацепить элемент 10 за арматуру 18. Ив этом случае внутренние размеры (ширина) паза 26 по существу равны толщине соответствующего горизонтального стержня 20', за который зацеплен элемент 10.

Открытую сторону каждого из С-образных гнутых профилей 24A и 24B, то есть сторону, в которую вставлены стержни 20 и 20' арматуры 18, можно сориентировать по различным направлениям в соответствии с требованиями по использованию соединительного элемента 10. Например, согласно примеру реализации, приведенному на Фиг.2 и 3, открытые стороны пары С-образных гнутых профилей 24A и 24B ориентированы по существу в перпендикулярных направлениях, в то время как согласно примеру реализации, изображенному на Фиг.5, они ориентированы в параллельных и противоположных направлениях.

На основании примера реализации, изображенного на Фиг.5, соединительный элемент 10 можно также снабдить по меньшей мере одним крепежным средством 28 в форме крюка или же другой формы, изготовленным в виде единой детали с самим соединительным элементом 10, по меньшей мере на одном из его концов. Предпочтительно крепежное устройство 28 имеет форму крюка и сформировано на том конце соединительного элемента 10, на котором также сформированы два С-образных гнутых профиля 24A и 24B, и его функция заключается в том, чтобы дополнительно увеличить способность самого соединительного элемента 10 к зацеплению внутри бетонных слоев 12 и 14 сборной панели.

Таким образом, конкретная система зацепления каждого соединительного элемента 10 на армирующей сетке 18 по меньшей мере одного из внешних слоев 12 или 14 сборной панели гарантирует максимальное удерживание во времени самих элементов 10, которые никоим образом не могут отцепиться от соответствующего вертикального стержня 20 и горизонтального стержня 20'. Следовательно, обеспечена максимальная гибкость в планировании времен отливки и времени, необходимого для последующих операций изготовления панели, как подробнее будет указано в остальной части описания. Возможное преждевременное отверждение отливок внешних слоев 12 или 14, например, из-за температур летнего времени, в действительности не может нарушить фиксацию и удерживание во времени элементов 10.

Все элементы 10 системы соединения по данному изобретению изготовлены из пластмассового материала, в частности предпочтительно из термореактивных синтетических смол, армированныхо стекловолокном с высоким содержанием поперечных армирующих элементов. Такая смола дает соединительным элементам 10 возможность противостоять воздействию щелочей, обычно содержащихся в бетоне и, таким образом, является особенно пригодной для применения в сборных панелях.

Конкретная конфигурация и ориентация стекловолокна внутри матрицы смолы позволяет элементам 10 противодействовать вытягивающим, срезающим и скручивающим усилиям в направлении максимальных напряжений (обычно в направлении длины L), одновременно позволяя осуществлять перегибы в течение практически бесконечного числа циклов в направлении максимальной деформации, вызываемой термическими расширениями. Коэффициент теплопередачи элементов 10, изготовленных из волокна и смолы, является таким низким, что при расчетах теплопередачи панели в целом можно пренебречь влиянием элементов 10 по соединению двух внешних слоев 12 и 14, включенных в панель. Таблица Фиг.4 показывает, исключительно в виде примера, механические свойства возможного примера реализации элемента 10 по данному изобретению, изготовленного из винилэфирной смолы, с размерами 216 мм (длина L) × 2,5 мм (толщина S).

Элементы 10 системы соединения сборных панелей по данному изобретению предпочтительно можно изготовить в соответствии со способом производства, именуемым получением одноосно ориентированного волокнистого пластика. Такой непрерывный процесс производства дает возможность получать профили, изготовленные из материала композитного пластика, имеющие постоянное сечение, любой длины и с прямолинейной осью. Армирующие волокна элемента 10, изготовленные в форме жгутиков, арматурной сетки, планок, стеклоткани, углеродного волокна, Кевлара, базальта и др., после пропитки соответствующей полимерной матрицей (смолой, минеральными наполнителями, пигментами, добавками и т.д.), проходят через установку предварительного формования, которая образует слоистую структуру, необходимые для придания профилю желаемых свойств. Пропитанные смолой армирующие волокна затем соответствующим образом нагревают, чтобы провести полимеризацию смолы. Полученный таким образом твердый профиль готов к тому, чтобы его автоматически нарезали в размер и механически обработали, для получения элементов 10 желаемого размера.

Благодаря используемым материалам, и особенно - благодаря способу получения одноосно ориентированного волокнистого пластика элементы 10 могут работать в диапазоне температур использования от -40°C до +120°C и проявляют исключительную огнестойкость, поскольку они изготовлены на основе термореактивных, а не термопластичных смол.

На практике изготовление сборных панелей, обеспеченных системой соединения, подобной вышеописанной, осуществляют следующим образом.

Отливают первый внешний слой 12 бетона, в конкретном случае несомый слой, и помещают соответствующую металлическую армирующую сетку 18. В этот момент процесса производства элементы 10 зацепляют за сетку 18, имеющую постоянный шаг, на пересечениях между вертикальными стержнями 20 и горизонтальными стержнями 20', при этом сами по себе такие пересечения являются узлами сетки 18, обладающими максимальной устойчивостью.

Как элементы 10, расположенные вдоль продольной оси панели, так и дополнительные элементы 10, расположенные вблизи крюков, в основании панели (для вертикальных панелей) или по центральной линии (для горизонтальных панелей), можно прикрепить к сетке 18. Зацепление обеспечивают с помощью комбинации С-образных частей 22 и 24, которые «заключают в себя» стержни 20, ориентированные по некоторому направлению, и пазов 26, в которые на байонетном соединении вставляют стержни 20', приваренные перпендикулярно к стержням 20, что позволяет элементам 10 автономно оставаться в по существу перпендикулярном положении по отношению к расположению сетки 18 и, следовательно, к плоскости панели в целом.

Теперь несомый слой 12 панели готов для второй отливки облицовки сетки 18, которую обычно производят из смеси, отличной от первой отливки, как для того, чтобы сохранять низкие цены (инертные и конструкционные (материалы) не являются дорогостоящими), так и для того, чтобы придать поверхностному слою большую твердость. Иначе, для того, чтобы уменьшить количество отливок и ускорить процесс производства, бетонный слой 12 можно изготовить за одну стадию отливки, после того, как соединительные элементы 10 соответствующим образом зацеплены за армирующую сетку 18.

После получения таким образом первого бетонного слоя 12 панели, в данном случае несомого облицовочного слоя, для обеспечения терморазрыва помещают термоизолирующий материал, обычно изготовленный из полистирола высокой плотности. Плиты полистирола нарезают соответствующим образом и/или просверливают, чтобы они могли пройти сквозь соединительные элементы 10, предварительно зацепленные за сетку 18. Обычно обеспечивают два отдельные слоя термоизолирующего материала, чтобы могли происходить термические расширения, которые являются типичными для панелей с терморазрывом.

В этот момент панель готова к армированию в соответствии с конструктивными данными и к вставлению предусмотренных вставок, таких как, например, скобы для подъема, подвески для горизонтальных панелей или другие вставки. Завершает получение панели окончательная конструкционная отливка, которая должна сформировать последний бетонный несущий слой самой панели. Элементы 10 остаются прицепленными к конкретной конфигурации верхних С-образных окончаний 22, которые зацеплены за конструктивный бетон или, для особенно уменьшенной толщины панели (например, с общей толщиной порядка 25 см), за верхнюю металлическую армирующую сетку, что вносит вклад в сохранение положения самой сетки, которая не должна выступать на поверхности.

Таким образом, можно видеть, что система соединения для сборных панелей по данному изобретению осуществляет ранее выявленные задачи, поскольку каждый из соединительных элементов, которые формируют саму соединительную систему:

- пригоден для любой формы и размера сборных панелей и приспособлен к любым архитектурным требованиям;

- может быть использован для изготовления панелей с терморазрывом различной толщины, аэрируемых панелей, вентилируемых панелей, огнестойких панелей и т.д.;

- является гибким, что позволяет освещаемым поверхностям термически расширяться, не приводя к напряжениям за счет термических нагрузок на структуре панели;

- имеет очень низкую теплопроводность: независимо от количества применяемых соединительных элементов, нет необходимости учитывать их при расчетах теплопроводности;

- его можно использовать для любой ориентации панели, как горизонтальной, так и вертикальной, с оконными и/или дверными проемами или без них;

- его также можно использовать для изготовления бетонных порталов и, таким образом, обеспечивать максимальную изоляцию в целом фасада, который должен быть изготовлен;

- он полностью совместим с большинством обычным конструктивных систем и, в особенности, со всеми вставками, предназначенными для подъема и закрепления панелей.

Предлагаемая таким образом система соединения для сборных панелей по данному изобретению в любом случае может претерпевать многочисленные модификации и варианты, все из которых относятся к одной концепции изобретения; кроме того, все детали можно заменить технически эквивалентными материалами. На практике применяемые материалы, а также их формы и размеры, могут быть любыми, в соответствии с техническими требованиями.

Таким образом, пределы охраны данного изобретения определены прилагаемой Формулой изобретения.

Изобретение относится к области техники, связанной со сборными конструкциями, а именно к системе соединения для сборных панелей. Технический результат: способность выдержать термические расширения поверхностей, отсутствие воздействия тепловой нагрузки на структуру панелей. Система соединения для сборных панелей, включающих по меньшей мере два внешних бетонных слоя, снабженных металлической арматурой, и расположенный между двумя наружными бетонными слоями промежуточный слой, изготовленный из теплоизолирующего материала; где система включает подобные пластинам соединительные элементы, длина (L) которых позволяет расположить их в направлении под прямым углом относительно плоскости самой панели, через теплоизолирующий слой, и частично вставить внутрь наружных бетонных слоев; при этом каждый такой соединительный элемент на двух противоположных концах зацеплен соответствующими зацепляющими средствами за внешние бетонные слои. При этом по меньшей мере одно из зацепляющих средств, обеспеченных на противоположных концах каждого соединительного элемента, сделано из двух отдельных С-образных гнутых профилей, расположенных рядом друг с другом и параллельно друг другу, причем указанные С-образные гнутые профили выполнены с возможностью зацепления их за соответствующие стержни, обеспеченные на металлической арматуре по меньшей мере одного из внешних бетонных слоев панели. 12 з.п. ф-лы, 5 ил.

1. Система соединения для сборных панелей, включающих по меньшей мере два внешних бетонных слоя (12, 14), снабженных металлической арматурой (18), и расположенный между двумя наружными бетонными слоями (12, 14) промежуточный слой (16), изготовленный из теплоизолирующего материала; где система включает подобные пластинам соединительные элементы (10), длина (L) которых позволяет расположить их в направлении под прямым углом относительно плоскости самой панели, через теплоизолирующий слой (16), и частично вставить внутрь наружных бетонных слоев (12, 14); при этом каждый такой соединительный элемент (10) на двух противоположных концах зацеплен соответствующими зацепляющими средствами (22, 24) за внешние бетонные слои (12, 14), отличающаяся тем, что по меньшей мере одно (24) из зацепляющих средств, обеспеченных на противоположных концах каждого соединительного элемента (10), сделано из двух отдельных С-образных гнутых профилей (24A, 24B), расположенных рядом друг с другом и параллельно друг другу, причем указанные С-образные гнутые профили (24A, 24B) выполнены с возможностью зацепления их за соответствующие стержни (20), обеспеченные на металлической арматуре (18) по меньшей мере одного (12) из внешних бетонных слоев панели.

2. Система соединения по п.1, отличающаяся тем, что на конце соединительного элемента (10), на котором сделаны указанные С-образные гнутые профили (24A, 24B), обеспечен также по меньшей мере один U-образный паз (26), выполненный для приема с помощью байонетного соединения соответствующего стержня (20') металлической арматуры (18), расположенного под прямым углом к стержням (20), которые вставлены в указанные С-образные гнутые профили (24A, 24B).

3. Система соединения по п.1, отличающаяся тем, что на конце соединительного элемента (10), противоположном концу, на котором сделаны указанные С-образные гнутые профили (24A, 24B), обеспечен единичный С-образный гнутый профиль (22), выполненный с возможностью зацепления за внешний бетонный слой (14), расположенный напротив слоя (12), за который зацеплены указанные С-образные гнутые профили (24A, 24B), и/или за один из стержней (20), обеспеченных на металлической арматуре (18) указанного внешнего бетонного слоя (14), противоположного слою (12), за который зацеплены указанные С-образные гнутые профили (24A, 24B).

4. Система соединения по п.1, отличающаяся тем, что каждый соединительный элемент (10) снабжен по меньшей мере одним зацепляющим средством (28), выполненным в форме крюка или иной форме и изготовленным в виде единой детали с указанным соединительным элементом (10) по меньшей мере на одном из его концов, при этом указанное зацепляющее средство (28) предназначено для дополнительного улучшения способности к зацеплению указанного соединительного элемента (10) внутри внешних бетонных слоев (12, 14) сборной панели.

5. Система соединения по п.4, отличающаяся тем, что указанное зацепляющее средство (28) выполнено на том конце соединительного элемента (10), где выполнены указанные С-образные гнутые профили (24A, 24B).

6. Система соединения по п.1, отличающаяся тем, что указанные С-образные гнутые профили (24A, 24B) имеют длину, по существу, равную высоте (H) соединительного элемента (10).

7. Система соединения по п.1, отличающаяся тем, что указанный единичный С-образный гнутый профиль (22) имеет длину, по существу, равную высоте (H) соединительного элемента (10).

8. Система соединения по п.1, отличающаяся тем, что указанные С-образные гнутые профили (24A, 24B) выполнены как неотъемлемая часть соединительного элемента (10).

9. Система соединения по п.1, отличающаяся тем, что внутренний зазор указанных С-образных гнутых профилей (24A, 24B) и указанного единичного С-образного гнутого профиля (22), по существу, равен толщине соответствующих стержней (20, 20') металлической арматуры (18), за которую можно зацепить соединительный элемент (10).

10. Система соединения по п.1, отличающаяся тем, что соединительные элементы (10) изготовлены из пластмассового материала.

11. Система соединения по п.10, отличающаяся тем, что указанный пластмассовый материал представляет собой синтетическую смолу.

12. Система соединения по п.11, отличающаяся тем, что указанная синтетическая смола представляет собой термореактивную смолу, армированную волокнами различного вида, с высоким содержанием поперечных армирующих элементов.

13. Система соединения по п.11 или 12, отличающаяся тем, что соединительные элементы (10) изготовлены в соответствии с процессом получения одноосно ориентированного волокнистого пластика.

| DE 202006012881 U1, 21.12.2006 | |||

| RU 2006143336 A, 27.06.2008 | |||

| Соединительный элемент арматурных каркасов | 1984 |

|

SU1186754A1 |

| Соединительный элемент пространственных арматурных каркасов железобетонных изделий | 1977 |

|

SU717253A1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙТИПА КОЛЕЦ | 0 |

|

SU235957A1 |

| DE 20117798 U1, 14.02.2002. | |||

Авторы

Даты

2013-12-27—Публикация

2009-10-20—Подача