ОБЛАСТЬ ТЕХНИЧЕСКОГО ИСПОЛЬЗОВАНИЯ

Настоящее изобретение относится к нити, полностью состоящей из ароматического полиамида, и к способу изготовления такой нити, а более конкретно - к способу изготовления новой нити, полностью состоящей из ароматического полиамида, обладающей физическими свойствами, включающими высокую прочность и высокое значение модуля.

АНАЛОГИ И ПРОТОТИП

Как раскрыто в известных документах, например, в патентах США № 3869429 и № 3869430, нити, полностью состоящие из ароматического полиамида, получали, используя ряд процессов, включающих: процесс приготовления полимера, полностью состоящего из ароматического полиамида, путем полимеризации ароматического диамина и ароматического двухкислотного хлорида в полимеризационном растворителе, содержащем N-метил-2-пирролидон; процесс приготовления прядильного раствора путем растворения приготовленного полиамида в растворителе из концентрированной серной кислоты; процесс формования элементарных нитей путем экструдирования прядильного раствора через фильеры и пропуска прядильного материала через слой жидкой среды, не вызывающей коагуляцию, в ванну с коагулянтом; и процесс очистки полученных в результате нитей путем выполнения процессов промывки, сушки и тепловой обработки.

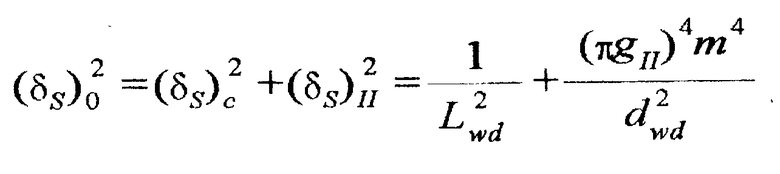

На Фиг. 1 схематически проиллюстрирован обычный способ изготовления нити, полностью состоящей из ароматического полиамида, путем использования в общем известного «сухого-мокрого» формования.

В обычном процессе, проиллюстрирован на Фиг.1, из-за того что прядильный материал подают в коагуляционную ванну 50, пропуская через слой текучей среды, не вызывающий коагуляцию, и производят коагуляцию в ванне, поверхностная часть прядильного материала коагулирует быстрее и в большей степени, чем его внутренняя часть, таким образом создавая проблему, заключающуюся в том, что физические свойства поверхностной части и внутренней части прядильного материала получаются нерегулярными и отличаются друг от друга. В соответствии с этим, в случае применения высокой скорости прядения и намотки, обычно происходит множество обрывов элементарных нитей и/или появление штапельков, из-за чего невозможно увеличивать скорость прядения и намотки выше 600 м/мин.

Такое ограничение скорости прядения и намотки оказывает пагубное влияние на свойства готового продукта, т.е. нити, полностью состоящей из ароматического полиамида, так, что она не может обладать прочностью и модулем, которые были бы выше желаемых уровней, и это создает проблему, препятствующую повышению производительности при ее изготовлении.

Между тем, в Корейской выложенной патентной заявке № 1995-934 предложен способ изготовления волокна, полностью состоящего из ароматического полиамида, в котором применяют две распылительные форсунки в ванне 50 с коагулянтом; где через одну из форсунок, установленную в верхней части ванны, распыляют воду или водный раствор серной кислоты на прядильный материал, в то время как через другую форсунку, расположенную в нижней части ванны, распыляют воду на прядильный материал.

Однако в описанном выше способе не используют рециркуляционную систему для восстановления и повторного использования коагулянта, что приводит к повышению стоимости изготовления и к серьезному загрязнению окружающей среды.

Кроме того, так как в этом способе не применяют механизм для регулирования скорости распыления в зависимости от уровня разбавления серной кислоты в коагулянте, способ обладает недостатком, заключающимся в том, что невозможно обеспечить равномерную коагуляцию поверхностной и внутренней частей прядильного материала.

В результате интенсивных исследований, выполненных автором данного изобретения для решения упомянутых выше проблем, с которыми сталкиваются при осуществлении обычного способа, создано настоящее изобретение, в котором предложено изготовление новой нити, полностью состоящей из ароматического полиамида, обладающей повышенной прочностью и более высоким значением модуля при приемлемой стоимости и без загрязнения окружающей среды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Таким образом, целью настоящего изобретения является повышение прочности и значения модуля нити, полностью состоящей из ароматического полиамида, как готового продукта, путем обеспечения равномерной коагуляции поверхностной и внутренней частей прядильного материала для обеспечения возможности прядения с высокой скоростью и без обрывов нитей.

Другой целью настоящего изобретения является повторное использование коагулянта или воды, которые уже один раз были использованы и восстановлены в коагуляционном процессе таким образом, чтобы можно было снизить стоимость изготовления и уменьшить загрязнение окружающей среды.

Еще одной целью настоящего изобретения является создание нити, полностью состоящей из ароматического полиамида, с заметно улучшенными значениями модуля и прочности, которая может выдерживать внешнюю нагрузку благодаря структурным изменениям, представленным высокой кристалличностью (обозначенной как «К»), большим видимым размером кристалла (обозначенным как «ВРК») и уменьшенным паракристаллическим параметром (обозначенным как «gII»), которым определяют дефекты самого кристалла, за счет равномерной коагуляции поверхностной и внутренней частей прядильного материала.

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ РЕШЕНИЯ ПОСТАВЛЕННОЙ ЗАДАЧИ

Для решения обычных проблем и достижения вышеуказанных целей настоящим изобретением создан способ изготовления нити, полностью состоящей из ароматического полиамида, включающий: растворение полимера, полностью состоящего из ароматического полиамида, в растворителе - концентрированной серной кислоте для приготовления прядильного раствора; пропуск прядильного раствора через фильеры с получением прядильного материала; и подачу прядильного материала через слой текучей среды, не вызывающей коагуляции, в резервуар для распыления коагулянта, содержащий коагулянт, отличающийся тем, что он включает этап многостадийного распыления коагулянта с последовательно снижаемой концентрацией серной кислоты от стадии к стадии на прядильный материал, подаваемый в резервуар для распыления.

Дополнительно нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению отличается тем, что кристалличность (К) до тепловой обработки составляет в пределах от 70% до 79%, а видимый размер кристалла (ВРК) (вычисленный по 200 граням) до тепловой обработки составляет в пределах от 42Å до 50Å.

Настоящее изобретение ниже описано подробно со ссылками на прилагаемые чертежи.

Согласно настоящему изобретению сначала готовят полимер, полностью состоящий из ароматического полиамида, путем полимеризации ароматического диамина и ароматического двухкислотного хлорида в полимеризационном растворителе, содержащем N-метил-2-пироллидон.

Ароматический диамин предпочтительно содержит n-фенилендиамин, а ароматический двухкислотный хлорид предпочтительно содержит терефталоилхлорид.

К тому же полимеризационный растворитель предпочтительно содержит N-метил-2-пирролидон, содержащий растворенный хлорид кальция.

Полимер, полностью состоящий из ароматического полиамида, обладает характеристической вязкостью, составляющей не менее 5,0, предпочтительной для повышения прочности и значения модуля нити.

Условия полимеризации вышеупомянутого полимера по существу являются такими же, как и ранее известные, например, описанные в патенте США № 3869429 или в подобном документе.

В предпочтительном варианте выполнения способа получения упомянутого выше полимера получают полимер в форме ультратонкого порошка путем введения раствора, который можно получить растворением 1 моля n-фенилендиамина в N-метил-2-пирролидоне, содержащем около 1 моля хлорида кальция, и 1 моль терефталоилхлорида в реактор для полимеризации; перемешивания смеси в реакторе с получением полимера в виде геля; и этапы измельчения, промывки и сушки полимера в виде геля, с получением таким образом полимера в виде ультратонкого порошка. Терефталоилхлорид можно вводить в реактор половинными дозами в две стадии.

Затем полимер, полностью состоящий из ароматического полиамида, приготовленный согласно описанию, приведенному выше, растворяют в растворителе - концентрированной серной кислоте с образованием прядильного раствора.

Концентрированная серная кислота, использованная в приготовлении прядильного раствора, предпочтительно обладает концентрацией в пределах от 97% до 100% и может быть заменена хлоросерной кислотой или фторосерной кислотой.

Если концентрация серной кислоты ниже 97%, то растворимость полимера снижается, а в неизотропном растворе невозможно легко образовать жидкокристаллическую структуру. Таким образом, сложно получить прядильный раствор постоянной вязкости и, в свою очередь, управлять процессом прядения, таким образом, вызывая ухудшение механических свойств готового текстильного продукта.

С другой стороны, если концентрация концентрированной серной кислоты превышает 100%, то содержание SO3 становится чрезмерным в любой дымящей серной кислоте, содержащей чрезмерно диссоциированную группу SO3; таким образом, нежелательно перерабатывать и использовать серную кислоту в качестве добавки в прядильный раствор, так как она вызывает частичное разложение полимера. Кроме того, даже если волокно можно получать путем использования прядильного раствора, то оно имеет рыхлую внутреннюю структуру, по существу матовый цвет, если говорить о внешнем виде, и при этом уменьшается скорость диффузии серной кислоты в раствор коагулянта, так, что это может привести к проблеме, заключающейся в снижении показателей механических свойств волокна.

В альтернативном случае концентрация полимера в прядильном растворе предпочтительно составляет в пределах от 10 мас.% до 25 мас.%.

Однако и концентрация концентрированной серной кислоты, и концентрация полимера в прядильном растворе не особенно ограничены.

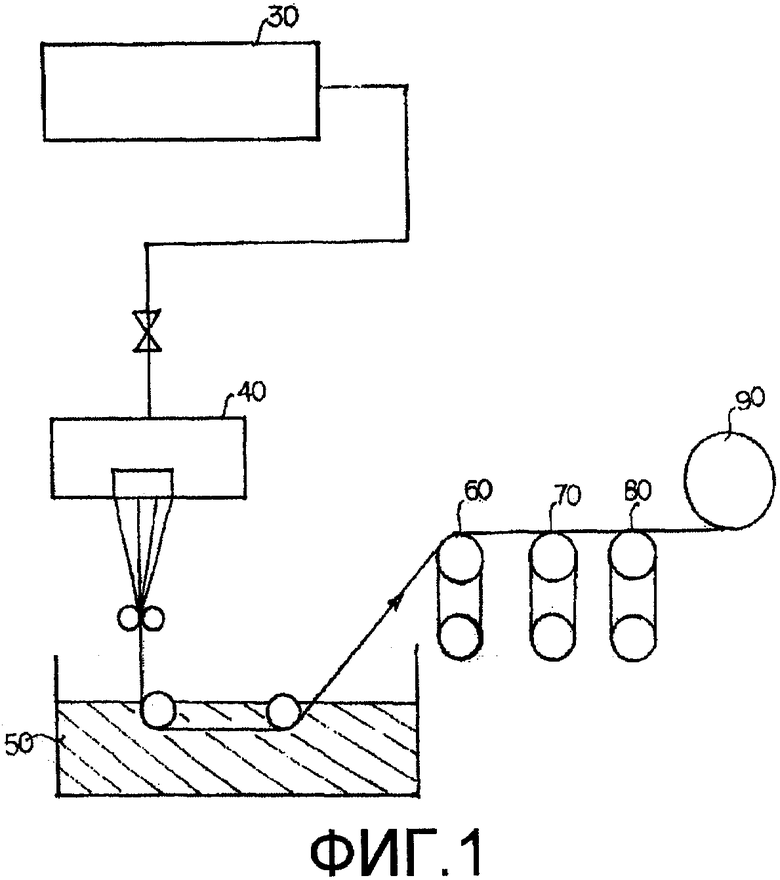

На следующем этапе, как это показано на Фиг. 2, производят распыление коагулянта, где концентрацию серной кислоты последовательно снижают от стадии к стадии, предпочтительно, за две-пять стадий, на прядильный материал, полученный в результате пропуска прядильного раствора через фильеру 40. Коагулянтом предпочтительно является любой из выбранных растворов из водных растворов серной кислоты и воды. Согласно предпочтительному варианту исполнения настоящего изобретения изготавливают нить путем пропуска прядильного материала, как показано на Фиг.2, через первый резервуар 10 для распыления коагулянта, второй резервуар 20 для распыления коагулянта и третий резервуар 30 для распыления коагулянта для того, чтобы распылять коагулянты на прядильный материал через слой текучей среды, не вызывающей коагуляции.

Слоем текучей среды, не вызывающей коагуляции, может быть, в общем, слой воздуха или слой инертного газа.

На Фиг.2 показан схематически вид, иллюстрирующий процесс изготовления нити, полностью состоящей из ароматического полиамида, при осуществлении «сухого-мокрого» способа формования согласно настоящему изобретению.

Глубина слоя текучей среды, не вызывающей коагуляции, т.е. расстояние от низа фильеры 40 до поверхности коагулянта в ванне 50 с коагулянтом предпочтительно составляет в пределах от 0,1 см до 15 см, для улучшения прядильной способности, или улучшения физических свойств нити.

С первого по третий резервуары 10, 20 и 30 для распыления снабжены распылительными форсунками 11, 21 и 31, соответственно, для распыления коагулянта на прядильный материал для формования.

Каждый из резервуаров 10, 20 и 30 для распыления коагулянта предпочтительно содержит дно, наклоненное в достаточной степени, чтобы можно было легко собирать и возвращать для повторного использования распыленный коагулянт на предыдущие стадии, а также перфорированное дно для образования отверстий, через которые пропускают прядильный материал.

Коагулянт, распыляемый в резервуарах 10, 20 и 30 для распыления коагулянта, частично собирается на дне соответствующего резервуара, и его повторно используют на предшествующих стадиях, в то время как остальной коагулянт, а также прядильный материал, стекает вниз, и его сохраняют в ванне 51 для сбора коагулянта.

В первом резервуаре 10 для распыления коагулянта распыляют водный раствор серной кислоты при концентрации серной кислоты от 10% до 20%, содержащейся в растворе, и со скоростью распыления от 1 м/с до 10 м/с, через распылительную форсунку 11 на прядильный материал. После распыления водный раствор серной кислоты отбирают из первого резервуара 10 для распыления коагулянта.

Использованный водный раствор серной кислоты является коагулянтом, который используют во втором резервуаре 20 для распыления коагулянта и который из второго резервуара 20 для распыления коагулянта подают в распылительную форсунку 11 по трубопроводу L1 для транспортировки коагулянта.

Во втором резервуаре 20 для распыления коагулянта распыляют в качестве коагулянта водный раствор серной кислоты при концентрации серной кислоты, составляющей от 3% до 10%, и со скоростью распыления от 13 м/с до 20 м/с через распылительную форсунку 21 на прядильный материал.

После распыления водный раствор серной кислоты, содержащийся во втором резервуаре 20 для распыления коагулянта, передают в первый резервуар 10 для распыления коагулянта, снабженный распылительной форсункой 11, по трубопроводу L1 для транспортировки коагулянта и повторно используют, как это описано выше.

Водный раствор серной кислоты (с концентрацией серной кислоты от 3% до 10%), использованный во втором резервуаре 20 для распыления коагулянта, обладает концентрацией серной кислоты, повышенной до 10-20% после распыления, и таким образом, он может быть использован в качестве коагулянта в первом резервуаре 10 для распыления коагулянта.

Кроме того, водный раствор серной кислоты, распыленный из второго резервуара 20 для распыления коагулянта, является коагулянтом, используемым в третьем резервуаре 30 для распыления коагулянта, который передают из третьего резервуара 30 для распыления коагулянта в распылительную форсунку 21 по трубопроводу L2 для транспортировки коагулянта.

Аналогичным образом в третьем резервуаре 30 для распыления коагулянта распыляют в качестве коагулянта воду, особенно - чистую воду, со скоростью от 20 м/с до 25 м/с через распылительную форсунку 31 на прядильный материал.

После распыления коагулянт, содержащийся в третьем резервуаре 30 для распыления коагулянта, передают во второй резервуар 20 для распыления коагулянта, снабженный распылительной форсункой 21, по трубопроводу L2 для транспортировки коагулянта, и повторно используют, как это описано выше.

Вода, использованная в третьем резервуаре 30 для распыления коагулянта, после распыления обладает концентрацией серной кислоты, повышенной до 3-10%, и таким образом ее можно наносить в качестве коагулянта во втором резервуаре 20 для распыления коагулянта.

Воду, особенно - чистую воду, распыляемую в третьем резервуаре 30 для распыления коагулянта, подают в распылительную форсунку 31 по трубопроводу 32 для подачи воды.

Как показано в предыдущем описании, настоящее изобретение отличается тем, что прядильный материал после пропуска через слой текучей среды, не вызывающей коагуляцию, подвергают многостадийному нанесению распыляемого коагулянта с последовательно снижаемой концентрацией серной кислоты от стадии к стадии.

Предпочтительно скорость распыления коагулянта постепенно увеличивают от стадии к стадии.

В результате в поверхностной и внутренней частях прядильного материала происходит равномерная коагуляция, и таким образом обеспечивают преимущества, заключающиеся в том, что согласно настоящему изобретению не происходят обрывы нитей даже при высокой скорости прядения, и нити обладают существенно более высокими значениями модуля и прочности, при этом нити могут выдерживать внешнюю нагрузку за счет структурных изменений, представленных высокой кристалличностью (К), большим видимым размером кристалла (ВРК) и уменьшенным паракристаллическим параметром gII, которым определяют дефекты самого кристалла.

После формования нить подвергают промывке, сушке и тепловой обработке с получением нити, полностью состоящей из ароматического полиамида.

Скорость прядения и намотки составляет в пределах от 700 м/мин до 1500 м/мин.

Полученный, полностью ароматический полиамид, согласно настоящему изобретению обладает равномерно скоагулировавшими поверхностной и внутренней частями прядильного материала и обладает высокой кристалличностью (К), большим видимым размером кристалла (ВРК) и уменьшенным паракристаллическим параметром gII, которым определяют дефекты самого кристалла, и таким образом он обладает очень высокой прочностью до и после тепловой обработки, составляющей не менее 26 г/денье, и очень высоким значением модуля до тепловой обработки, составляющим не менее 750 г/денье, а после тепловой обработки, составляющим не менее 950 г/денье.

Более конкретно, нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению обладает кристалличностью (К) в пределах от 70% до 95%; более предпочтительно - от 76% до 79%; и видимым размером кристалла (ВРК) (вычисленный по 200 граням) до тепловой обработки, составляющим в пределах от 42Å до 50Å, а более предпочтительно - от 47Å до 50Å.

Кроме того, нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению обладает паракристаллическим параметром gII в пределах от 1,7% до 1,9% до тепловой обработки и от 1,3% до 1,6% после тепловой обработки при 300°C под натяжением 2% в течение 2 с.

К тому же кристалличность (К) составляет в пределах от 76% до 83%, а видимый размер кристалла (ВРК) (вычисленный по 200 граням) составляет в пределах от 46Å до 55Å, соответственно, после тепловой обработки при 300°C под натяжением 2% в течение 2 с.

Когда и кристалличность (К), и видимый размер кристалла (ВРК) превышают указанные выше пределы, прочность уменьшается, в то время как значение модуля увеличивается. И, наоборот, в случае, когда кристалличность (К) и видимый размер кристалла (ВРК) меньше указанных выше пределов, то незначительно увеличивается значение модуля.

К тому же, если паракристаллический параметр gII превышает указанные выше пределы, то значение модуля уменьшается. В случае если этот параметр меньше указанных выше пределов, то, хотя значение модуля увеличивается, оно находится внутри области, которая сложно достижима посредством настоящего изобретения.

В соответствии с этим, в сравнении с обычной нитью, полностью состоящей из ароматического полиамида, нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению содержит поверхностную и внутреннюю части, равномерно скоагулировавшие и, таким образом, представленные более высокой кристалличностью (К), большим значением (ВРК) и более низким значением паракристаллического параметра gII до и после тепловой обработки, таким образом, что она обладает более высокой степенью кристаллизации. В результате полимер, полностью состоящий из ароматического полиамида, обладает очень высокой прочностью и заметно улучшенным значением модуля.

ПРЕИМУЩЕСТВА

Как было описано выше, использование настоящего изобретения позволяет осуществлять равномерную коагуляцию поверхностной и внутренней частей прядильного материала, таким образом, обеспечивая возможность повышения скорости прядения и намотки без обрывов нити.

В соответствии с этим нить, полностью состоящая из ароматического полиамида, изготовленная согласно настоящему изобретению, содержит поверхностную и внутреннюю части, равномерно скоагулировавшие, таким образом, она обладает высокой кристалличностью (К), большим значением (ВРК) и более низким значением паракристаллического параметра gII и меньшими дефектами кристаллизации, так что демонстрирует очень высокую прочность и существенно улучшенное значение модуля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанная выше цель, особенности и преимущества настоящего изобретения станут более очевидными для специалиста в данной области при ознакомлении со следующими вариантами осуществления изобретения в сочетании с прилагаемыми чертежами.

На Фиг.1 схематически проиллюстрирован способ изготовления нити, полностью состоящей из ароматического полиамида, путем использования известного «сухого-мокрого» способа формования.

На Фиг.2 схематически проиллюстрирован способ изготовления нити, полностью состоящей из ароматического полиамида, путем использования «сухого-мокрого» способа формования согласно настоящему изобретению.

Расшифровка номеров позиций основных частей, изображенных на чертежах:

10 - первый резервуар для распыления коагулянта;

20 - второй резервуар для распыления коагулянта;

30 - третий резервуар для распыления коагулянта;

32 - трубопровод для подачи воды;

11, 21, 31 - распылительная форсунка;

LI, L2 - трубопровод для транспортировки коагулянта;

40 - фильера;

50 - ванна с коагулянтом;

51 - ванна для сбора коагулянта;

60 - промывное устройство;

70 - сушильное устройство;

80 - устройство для тепловой обработки;

90 - мотальное устройство.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Отличительные особенности настоящего изобретения, описанные выше, и другие преимущества можно более полно понять при ознакомлении со следующими, не ограничивающими объем изобретения, примерами и сравнительными примерами. Однако очевидно для специалистов в данной области, что настоящее изобретение не ограничено конкретным содержанием приведенных ниже примеров.

ПРИМЕР 1

1000 кг N-метил-2-пирролидона выдерживали при температуре 80°C и соединяли с 80 кг хлорида кальция и 48,67 кг n-фенилендиамина, который затем растворяли для приготовления раствора ароматического диамина.

После введения раствора ароматического диамина в полимеризационный реактор 20 и расплавленного терефталоилхлорида в молярном измерении, равном количеству n-фенилендиамина, одновременно в реактор 20, оба компаунда перемешивали и получали поли-n-фенилентерефталамид с характеристической вязкостью 6,8.

Полученный полимер непрерывно растворяли в концентрированной серной кислоте (99%) для образования оптически неизотропного прядильного раствора для прядения с содержанием полимера 18%.

Полученный прядильный раствор пропускали через фильеру 40, как это показано на Фиг.2. После пропуска прядильного материала через слой воздуха толщиной 7 мм, его подавали в первый резервуар 10 для распыления водного раствора серной кислоты при концентрации серной кислоты 13% и со скоростью 3 м/с на прядильный материал. Затем прядильный материал, обработанный путем первого распыления, пропускали через второй резервуар 20 для распыления коагулянта и подвергали распылению другой водный раствор серной кислоты с концентрацией серной кислоты 5% со скоростью распыления 15 м/с. И, наконец, прядильный материал, обработанный путем второго распыления, подавали в третий резервуар 30 для распыления коагулянта и подвергали распылению воды, особенно - чистой воды, со скоростью 23 м/с. В результате прядильный материал становился желаемой нитью.

При этом коагулянт, который использовали в третьем резервуаре 30 для распыления коагулянта, повторно использовали в качестве коагулянта во втором резервуаре 20 для распыления коагулянта. Аналогичным образом, коагулянт, который использовали во втором резервуаре 20 для распыления коагулянта, повторно использовали в качестве коагулянта в первом резервуаре 10 для распыления коагулянта.

Далее, на полученную нить наносили распыляемую воду при температуре 25°C для промывки нити, после чего пропускали нить через двухстадийное роликовое сушильное устройство с температурой поверхности роликов 150°C, наматывали высушенную нить и получали в результате нить из поли-n-фенилентерефталамида до тепловой обработки.

Затем полученную в результате нить подвергали тепловой обработке при температуре 300°C под натяжением 2% в течение 2 с для получения готового продукта, т.е. нити из поли-n-фенилентерефталамида после тепловой обработки.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида до и после тепловой обработки, результаты представлены в Таблице 1.

ПРИМЕР 2

1000 кг N-метил-2-пирролидона выдерживали при температуре 80°C и соединяли с 80 кг хлорида кальция и 48,67 кг n-фенилендиамина, который затем растворяли для приготовления раствора ароматического диамина.

После введения раствора ароматического диамина в полимеризационный реактор 20 и расплавленного терефталоилхлорида в молярном количестве, равном количеству n-фенилендиамина, одновременно в реактор 20, оба компаунда перемешивали и получали поли-n-фенилентерефталамид с характеристической вязкостью 6,8.

Полученный полимер непрерывно растворяли в концентрированной серной кислоте (99%) для образования оптически неизотропного прядильного раствора для прядения с содержанием полимера 18%.

Полученный прядильный раствор пропускали через фильеру 40 (как это показано на Фиг.2). После пропуска прядильного материала через слой воздуха толщиной 7 мм, его подавали в первый резервуар 10 для распыления водного раствора серной кислоты при концентрации серной кислоты 18% и со скоростью 5 м/с на прядильный материал. Затем прядильный материал, обработанный путем первого распыления, пропускали через второй резервуар 20 для распыления коагулянта и подвергали распылению другого водного раствора серной кислоты с концентрацией серной кислоты 8% со скоростью распыления 13 м/с. И, наконец, прядильный материал, обработанный путем второго распыления, подавали в третий резервуар 30 для распыления коагулянта и подвергали распылению воды, особенно - чистой воды, со скоростью 20 м/с. В результате прядильный материал становился желаемой нитью.

При этом коагулянт, который использовали в третьем резервуаре 30 для распыления коагулянта, повторно использовали в качестве коагулянта во втором резервуаре 20 для распыления коагулянта. Аналогичным образом, коагулянт, который использовали во втором резервуаре 20 для распыления коагулянта, повторно использовали в качестве коагулянта в первом резервуаре 10 для распыления коагулянта.

Далее, на полученную нить наносили распыляемую воду при температуре 25°C для промывки нити, после чего пропускали нить через двухстадийное роликовое сушильное устройство с температурой поверхности роликов 150°C, наматывали высушенную нить и получали в результате нить из поли-n-фенилентерефталамида до тепловой обработки.

Затем полученную в результате нить подвергали тепловой обработке при температуре 300°C под натяжением 2% в течение 2 с для получения готового продукта, т.е. нити из поли-n-фенилентерефталамида после тепловой обработки.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида до и после тепловой обработки, результаты представлены в Таблице 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Изготовление нити из поли-n-фенилентерефталамида до и после тепловой обработки осуществляли, выполняя те же операции и выдерживая те же условия, как и в Примере 1, за исключением того, что прядильный материал пропускали через ванну 50 с коагулянтом, как показано на Фиг.1.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида до и после тепловой обработки, результаты представлены в Таблице 1.

Оценка физических свойств нити

Перечисленные выше физические свойства нити согласно настоящему изобретению определяли и/или оценивали, используя следующие методики:

Определение прочности (г/денье)

После измерения силы (г) при обрыве образца комплексной нити на приборе «Инстрон» компании Instron Engineering Corp. (г. Кэнтон, Шт. Массачусетс, США) при длине образца комплексной нити 25 см, полученную величину делили на тонину (денье) образца комплексной нити для определения прочности. Это значение прочности представляет собой среднее значение, вычисленное по результатам испытания пяти образцов комплексной нити. В этих испытаниях скорость подвижного зажима составляла 300 мм/мин, а предварительную нагрузку определяли по формуле: тонина (денье) × 1/30 г.

Определение модуля (г/денье)

Получали кривую зависимости «нагрузка-растяжение» для образца комплексной нити при тех же условиях, что и при определении прочности. Модуль определяли по наклону кривой зависимости «нагрузка-растяжение».

Определение характеристической вязкости

Готовили образец раствора путем растворения 0,1250 г образца, т.е. полимера или нити, в 25,0 мл серной кислоты с концентрацией 98%, которую использовали в качестве растворителя. Затем, после измерения времени истекания (времени истекания жидкости, с) каждого из образцов раствора и растворителя (т.е. серной кислоты) в ванну с водой с постоянной температурой 30°C, используя капиллярный вискозиметр, называемый Cannon Fenske вискозиметр, тип 300, вычисляли показатель относительной вязкости ηот путем деления времени истекания образца раствора на время истекания растворителя. Вычисленное значение вязкости ηот делили на концентрацию образца раствора для получения характеристической вязкости.

Определение кристалличности (К)

Кристалличность (К) определяли, используя рентгеновский дифрактометр Rigaku (обозначенный как «РД») (12 кВт) и компьютерную операционную систему, следующим образом:

(i) Подготовка образца

Образцы нити, полностью состоящей из ароматического полиамида, толщиной от около 1000 денье до 2000 денье и длиной 2-3 см, как можно тщательнее распрямляли, а затем прикрепляли к держателю образца.

(ii) Порядок измерений

- После прикрепления приготовленного образца к держателю образца, устанавливали β-позицию, соответствовавшую 0°.

- Теперь прибор РД подготовлен к определению кристалличности (К) путем умеренного повышения электрического напряжения и силы тока до 50 кВ и 180 мА, соответственно, после нагрева прибора.

- Измеряли экваториальную картину, пригодную для вычисления кристалличности.

- Измерения выполняли, в принципе, следующим образом:

Использовали гониометр, непрерывный режим сканирования, сканирование в пределах угла от 10° до 40°, скорость сканирования 2.

- Измеряли 2θ позиции двух пиков, появлявшихся в диапазоне между 20° и 21° и 20° и 23° профиля, в котором производили сканирование.

- Измеренный профиль являлся объектом для действия программы метода многопикового разделения.

- После определения фона прямо из 2θ от 15° до 35° и отделения двух пиков кристалла определяли кристалличность (К) согласно следующему уравнению:

К= [(Разрешенная площадь пика)-(Аморфный регион)/

(Общая площадь под кривой)] × 100

Определение видимого размера кристалла (ВРК):

Используя РД, определяли (ВРК) следующим образом:

(i) Подготовка образца

Образцы нити, полностью состоящей из ароматического полиамида, толщиной от около 1000 денье до 2000 денье и длиной 2-3 см, как можно тщательнее распрямляли, а затем прикрепляли к держателю образца.

(ii) Порядок измерений

- После прикрепления приготовленного образца к держателю образца, устанавливали β-позицию, соответствовавшую 0° (образец прикрепляли к держателю образца в осевом направлении нити для установки β-позиции).

- Теперь прибор РД подготовлен к определению ВРК путем умеренного повышения электрического напряжения и силы тока до 50 кВ и 180 мА, соответственно, после нагрева прибора.

- Измеряли экваториальную картину, пригодную для вычисления (ВРК).

- Измерения выполняли, в принципе, следующим образом:

Использовали гониометр, непрерывный режим сканирования, сканирование в пределах угла от 10° до 40°, скорость сканирования 2.

- Измеряли 2θ позиции двух пиков, появлявшихся в диапазоне между 20° и 21° и 20° и 23° профиля, в котором производили сканирование.

- Измеренный профиль являлся объектом для действия программы метода многопикового разделения.

- После определения фона прямо из 2θ от 15° до 35° и отделения двух пиков кристалла, вычисляли (ВРК), используя уравнение Scherrer и факторы [2θ позицию, интенсивность, полную ширину у полумаксимумов], когда K каждой грани кристалла равно 1. Такие ВРК означают средний размер кристаллов в каждой грани.

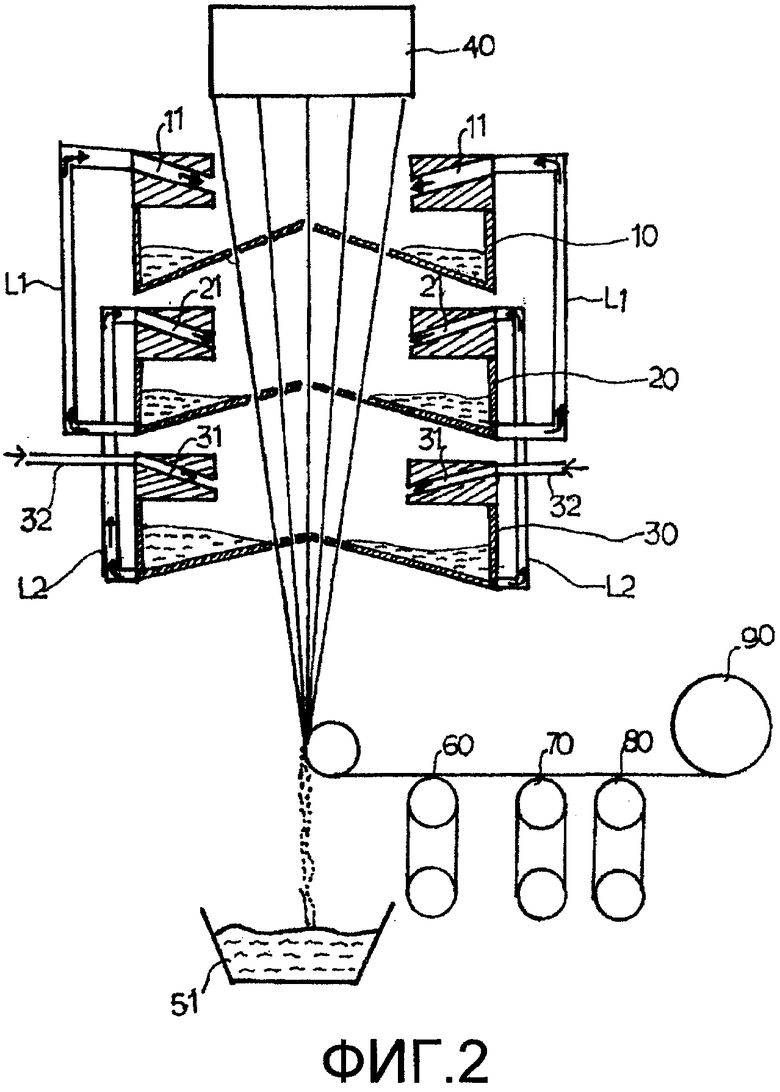

Определение паракристаллического параметра g II

Использовали РД и теорию дифракции Hosemann, основанную на площади единичной ячейки, определяли паракристаллический параметр gII следующим образом:

(i) Подготовка образца

Образцы нити, полностью состоящей из ароматического полиамида, толщиной от около 1000 денье до 2000 денье и длиной 2-3 см как можно тщательнее распрямляли, а затем прикрепляли к держателю образца.

(ii) Порядок измерений

- После прикрепления приготовленного образца к держателю образца, устанавливали β-позицию, соответствовавшую 0° (образец прикрепляли к держателю образца в осевом направлении нити для установки β-позиции).

- Теперь прибор РД подготовлен к определению кристалличности К путем умеренного повышения электрического напряжения и силы тока до 50 кВ и 180 мА, соответственно, после нагрева прибора.

- Измеряли меридиональную картину, пригодную для вычисления паракристаллического параметра gII.

- Измерения выполняли, в принципе, следующим образом:

Использовали гониометр, непрерывный режим сканирования, сканирование в пределах угла от 10° до 40°, скорость сканирования 0,5 [так как интенсивность пика очень мала, то была задана продолжительность экспозиции луча при времени шага сканирования, достаточном для увеличения интенсивности пика до 2000 CPS].

- Измеряли 2θ позицию пика (по 002 граням), появлявшегося в диапазоне между 10° и 15° профиля, в котором производили сканирование.

- Измеренное значение профиля вводили в следующее уравнение Hosemann для определения паракристаллического параметра gII:

где: δS = степень дисперсности дифракционного пика;

L = размер кристалла;

d = шаг решетки грани;

m = порядок дифракционного пика.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Как описано выше, настоящее изобретение полезно для изготовления нити, полностью состоящей из ароматического полиамида, с очень высокой прочностью и высоким значением модуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382125C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2505627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382124C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2505629C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382126C2 |

| ТЕКСТИЛЬНЫЕ ВОЛОКНА ИЗ СУЛЬФИРОВАННОГО ПОЛИ(П-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1994 |

|

RU2136791C1 |

| МОНОФИЛАМЕНТ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2096537C1 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПФТА И НАНОТРУБКИ | 2005 |

|

RU2376403C2 |

| ВОЛОКНО ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И АРМИРУЮЩИЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1992 |

|

RU2099448C1 |

Изобретение относится к текстильной промышленности и касается нити из ароматического полиамида и способа ее изготовления. Нить полностью состоит из ароматического полиамида. Нить обладает высокой кристалличностью (К), большим видимым размером кристалла (ВРК) и уменьшенным количеством дефектов самого кристалла. Изобретение обеспечивает создание нити из ароматического полиамида, обладающей улучшенными физическими свойствами, такими как прочность и модуль. 6 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

1. Нить, полностью состоящая из ароматического полиамида, отличающаяся тем, что ее кристалличность (К) до тепловой обработки составляет в пределах от 70% до 79%, а видимый размер кристалла (ВРК) (вычисленный по 200 граням) до тепловой обработки составляет в пределах от 42Å до 50 Å.

2. Нить по п.1, в которой паракристаллический параметр gII до тепловой обработки составляет в пределах от 1,7% до 1,9%.

3. Нить по п.1, в которой паракристаллический параметр gII после тепловой обработки при 300°C под натяжением 2% в течение 2 с составляет в пределах от 1,3% до 1,6%.

4. Нить по п.1, в которой кристалличность (К) после тепловой обработки при 300°C под натяжением 2% в течение 2 с составляет в пределах от 76% до 83%.

5. Нить по п.1, в которой видимый размер кристалла (ВРК) (вычисленный по 200 граням) после тепловой обработки при 300°C под натяжением 2% в течение 2 с составляет в пределах от 46Å до 55Å.

6. Нить по п.1, в которой кристалличность (К) до тепловой обработки составляет в пределах от 76% до 79%.

7. Нить по п.1, в которой видимый размер кристалла (ВРК) (вычисленный по 200 граням) до тепловой обработки составляет в пределах от 47Å до 50Å.

| US 3869429 A, 04.03.1975 | |||

| US 3869430 A, 04.03.1975 | |||

| WO 1995025188 A1, 21.09.1995 | |||

| WO 1993011180 A1, 10.06.1993 | |||

| RU 2003740 C1, 30.11.1993. |

Авторы

Даты

2014-01-27—Публикация

2009-09-11—Подача