Изобретение относится к солнечной энергетике, в частности к изготовлению тонкопленочных фотоэлектрических преобразователей с текстурированным слоем прозрачного проводящего оксида (ППО).

Существующие тонкопленочные фотоэлектрические преобразователи (с толщинами слоев до 10 мкм) имеют различную конфигурацию. Они могут быть сформированы на твердых (например, из стекла или стали) или гибких (из пластика), прозрачных или непрозрачных подложках. Активные (поглощающие свет) слои таких фотоэлектрических преобразователей обычно изготавливают из неорганических полупроводниковых материалов (прежде всего, аморфного, поликристаллического, или микрокристаллического гидрогенизированного кремния), или, реже, из органических полупроводников. Активные слои обычно формируют путем последовательного осаждения полупроводниковых слоев р-типа, собственной (i) и n-типа проводимости, с образованием p-i-n структуры. С двух сторон к активным слоям фотоэлектрического преобразователя формируют контактные слои, по меньшей мере, один из которых должен быть прозрачным для падающего на него излучения. Такие слои также могут выполнять функции просветляющих покрытий (увеличивающих светопропускание). Эффективность фотоэлектрических преобразователей напрямую зависит от количества поглощенных фотонов. Одним из способов повышения этой величины является увеличение оптического пути света через активный слой фотоэлектрического преобразователя. Это возможно реализовать за счет увеличения толщины активного слоя, однако при этом увеличивается себестоимость приборов из-за возрастания продолжительности процесса роста слоев.

Другим способом увеличения эффективности фотоэлектрических преобразователей является использование текстурированных прозрачных слоев, что позволяет дополнительно уменьшить отражение падающего излучения, а также лучше рассеять, или, вернее, «уловить» излучение в активном слое (light trapping), и, таким образом, увеличить долю излучения, попадающего в активные слои, и длину пути прохождения излучения в активном слое.

Показателем эффективности рассеяния света слоем может служить коэффициент диффузного пропускания (КДП) или коэффициент светорассеяния (в англоязычной литературе - «Haze-factor») - отношение пропускания слоем рассеянного излучения к пропусканию слоем всего излучения (величину КДП получают по результатам измерений на спектрометре). При характеристике слоев, прозрачных для излучения видимой части спектра, обычно приводят КДП при длинах волн излучения 600 нм. Для повышения эффективности фотоэлектрических преобразователей желательно применять слои ППО с максимальным КДП, обычно - не менее 10%.

Итак, увеличение оптического пути позволяет уменьшить реальную толщину фотоактивных слоев без уменьшения величины фототока и ухудшения показателей эффективности солнечного элемента, а также сократить время осаждения слоев и расход материалов, необходимых для их осаждения. К тому же более тонкие активные слои, как правило, меньше подвержены деградации, что сказывается на увеличении срока службы фотоэлектрических преобразователей на их основе (см., например, Афанасьев В.П., Теруков Е.И., Шерченков А.А. - Тонкопленочные солнечные элементы на основе кремния. - 2-е изд. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2011. 168 с).

Однако при этом следует учитывать то обстоятельство, что морфология поверхности слоя ППО существенно влияет на кристаллическое совершенство выращиваемых на них активных полупроводниковых слоев, и, следовательно, на эффективность преобразования попадающего в слой излучения. Поэтому при изготовлении фотоэлектрических преобразователей для максимизации эффективности преобразования приходится находить оптимальные величины шероховатости поверхности слоя ППО, при которых возможно как хорошее рассеяние (улавливание) света, так и последующий рост на них активных слоев прибора приемлемого качества.

В настоящее время основными методами получения слоев прозрачных проводящих оксидов в фотоэлектрических преобразователях являются молекулярно-лучевая эпитаксия, магнетронное распыление, метод атомного послойного осаждения, осаждение из газовой фазы, включая металлоорганическое газофазное осаждение, и импульсное лазерное напыление (см. Ü. Özgür, Ya. I. Alivov, С. Liu, A. Teke, M. A. Reshchikov, S. Doğan, V. Avrutin, S.-J. Cho, and H. Morkoç. - A comprehensive review of ZnO materials and devices. - J. Appl. Phys. Vol.98, p.041301, 2005). Однако следует отметить, что для получения слоев прозрачных проводящих оксидов в тонкопленочных кремниевых солнечных элементах наибольшее распространение получили способы магнетронного распыления и газофазного осаждения (см. J. Meier, J. Spitznagel, U. Kroll, С. Bucher, S. Faÿy, T. Moriarty, A. Shah. - Potential of amorphous and microcrystalline silicon solar cells. Thin Solid Films. - Vol.451M52, pp.518-524, 2004). Оба эти способа имеют определенные преимущества перед остальными. Так, они позволяют получать слои ППО на подложках большой площади. Преимуществами магнетронного распыления являются относительно низкая стоимость, простота реализации и низкие температуры процесса, а также достаточно хорошее качество получаемых слоев. Однако стоит отметить и недостатки этого способа: образование столбчатой структуры слоев, что приводит к снижению подвижности носителей и рассеиванию света на границах зерен. Кроме того, в случае применения магнетронного распыления, осаждаемый слой ППО имеет относительно гладкую поверхность, и для его текстурирования необходимо применять последующее травление, чаще всего химическое (см. Sascha Е. Pust, Jan-Philipp Becker, Janine Worbs, Sebastian 0. Klemm, Karl J.J. Mayrhofer, and Juergen Huepkes. - Electrochemical etching of zinc oxide for silicon thin film solar cell applications. - Journal of The Electrochemical Society. - Vol.158, pp.D413-D419, 2011).

Известен способ получения слоя прозрачного проводящего оксида на подложке (см. заявка US 2012015147, МПК B05D 5/12; В32В 5/16; F24J 2/02; H01L 31/052, опубликована 19.01.2012), включающий нанесение на подложку капель раствора органической или неорганической жидкости с наночастицами Zn, In или Sn размером менее 10 нм, последующий отжиг в атмосфере кислорода с формированием пирамидальных островков соединений ZnO, In2O3 или SnO2 размером более 100 нм (от 100 до 500 нм), с расстояниями между ними порядка 100 нм, нанесение на сформированные пирамидальные островки раствора органической или неорганической жидкости с наночастицами Zn, In или Sn размером менее 10 нм, полностью покрывающего промежутки между пирамидальными островками, последующий отжиг в атмосфере кислорода с формированием сплошного текстурированного слоя ZnO, In2O3 или SnO2.

Недостатками известного способа являются высокие температуры проведения отжига слоев, достигающие 350°С, что может затруднить их использование при изготовлении структур кремниевых тонкопленочных фотоэлектрических преобразователей (при производстве таких приборов, как правило, не допускается превышение температур технологических процессов выше 160-200°С из-за возможной деградации активных кремниевых слоев), многостадийность и большая длительность изготовления текстурированных слоев ППО, что удорожает продукцию на их основе.

Известен способ получения слоя прозрачного проводящего оксида из ZnO на подложке (см. заявка US 20120012171, МПК H01L 31/0236, опубликована 19.01.2012), в котором на подложку наносят магнетронным напылением слой ZnO с последующим травлением его поверхности в растворе кислоты до получения шероховатой поверхности.

Полученные известным способом текстурированные слои ZnO имеют столбчатую структуру, что приводит к снижению подвижности носителей заряда и паразитному рассеянию света на границах зерен; высокая скорость травления ZnO в растворе HCI делает этот процесс недостаточно управляемым и воспроизводимым. Кроме того, после жидкостного травления требуется тщательная промывка и сушка текстурированных слоев, а это существенно увеличивает длительность процесса изготовления слоев и, соответственно, увеличивает их стоимость.

При производстве тонкопленочных фотоэлектрических преобразователей наилучшие характеристики достигнуты при использовании слоев ППО, полученных химическим газофазным осаждением при пониженном давлении (LPCVD). Такие слои имеют поликристаллическую структуру, с латеральным размером гранул порядка нескольких сотен нанометров, что приводит к формированию рельефа поверхности, позволяющего хорошо рассеивать свет в оптическом и ближнем ИК-диапазоне (400-1000 нм) (см. D.Dominé et al. -Fabrication of high efficiency microcrystalline and micromorph thin film solar cells on LPCVD ZnO coated glass substrates. - Proceedings of the 21th EUPVSEC, p.1552, 2006), где солнечное излучение имеет максимальную интенсивность.

Известен способ получения прозрачного проводящего оксида на подложке (см. заявка US 20100313932, МПК H01L 31/042, опубликована 16.12.2010), включающий последовательное нанесение на подложку химическим газофазным осаждением при пониженном давлении проводящего текстурированного слоя ППО и резистивного слоя ППО. При этом текстурированный слой ППО имеет размеры неровностей (шероховатость) от 30 до 600 нм, а резистивным слоем ППО может быть нелегированный слой ZnO. Идея данного способа заключается в следующем: слои ППО, полученные методом LPCVD, имеют пирамидальную структуру, с чередованием горбов и впадин с малым, до единиц нм, радиусом закругления, и при последующем осаждении на них тонкого поглощающего слоя и верхнего ППО возможен контакт (замыкание) двух проводящих электродов фотоэлектрического преобразователя. Поэтому для электрической развязки его электродов предлагается вводить резистивный слой ППО.

Известный способ имеет существенный недостаток: рельеф поверхности исходных слоев ППО, выращенных методом LPCVD, плохо сглаживается при последующем нанесении тонкой резистивной пленки ППО, поэтому кристаллическое качество нанесенных на них активных поглощающих слоев может оказаться неудовлетворительным для создания тонкопленочных солнечных элементов повышенной эффективности. Кроме того, увеличение сопротивления приборной структуры из-за резистивной пленки ППП должно привести к увеличению потерь электроэнергии, произведенной фотоэлектрическим преобразователем.

Известен способ получения слоя прозрачного проводящего оксида на подложке (см. заявка US 20100126575, МПК H01L 31/0236, опубликована 27.05.2010), совпадающий с заявляемым решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает нанесение на подложку слоя оксида цинка ZnO химическим газофазным осаждением при пониженном давлении и последующее текстурирование поверхности слоя ZnO ионно-плазменным травлением в среде рабочего газа выбранного из группы: гелий, неон, аргон, криптон, ксенон, радон, к которым мог быть добавлен, по крайней мере, один из газов - водород, кислород, азот, хлор, метан, пары воды или углекислый газ. Текстурированные слои прозрачного проводящего оксида, изготовленные по способу-прототипу, представляют собой последовательность выступов и впадин, основания впадин имеют закругления радиусом более 25 нм, при этом образующиеся впадины имеют микрошероховатости, среднее значение которых не превышает 5 нм, а их стороны («склоны» впадин) образуют с плоскостью подложки угол в диапазоне значений от 30° до 75°. Использовалось ионно-плазменное травление в атмосфере аргона на установке реактивно-ионного травления IPL200E со следующими параметрами процесса: удельная мощность до 1 Вт/см2, давление аргона - 9·102 мм рт.ст., частота высокочастотного (ВЧ) разряда - 13,56 МГц, время травления - до 140 минут. В результате проведенных экспериментов было показано, что оптимальные значения шероховатости слоя ZnO достигаются при временах травления более 40 минут при указанных выше режимах, при этом V-образные впадины преобразуются в U-образные с радиусом закругления более 25 нм.

Известный способ-прототип позволяет изготавливать текстурированные слои ППО, имеющие морфологию поверхности, пригодную для последующего роста активных слоев фотоэлектрических приборов и обладающие хорошей способностью рассеивать (улавливать) падающее излучение. Однако известный способ-прототип имеет существенный недостаток - большие времена проведения процесса травления (обычно 40-80 минут), что увеличивает время изготовления одного солнечного модуля, увеличивает затраты электроэнергии и, соответственно, увеличивает себестоимость продукции.

Задачей настоящего изобретения являлась разработка такого способа получения слоя прозрачного проводящего оксида (ППО), пригодного для использования в тонкопленочных фотоэлектрических преобразователях, а именно - хорошо улавливающего (рассеивающего) падающее излучение и обладающего удовлетворительной морфологией поверхности для последующего роста на них активных полупроводниковых слоев фотоэлектрических преобразователей, который бы имел повышенную производительность и позволял уменьшить себестоимость слоев прозрачных проводящих оксидов за счет уменьшения времени и энергозатрат на их выращивание и модификацию поверхности.

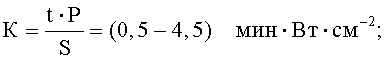

Поставленная задача решается тем, что способ получения прозрачного проводящего слоя оксида ZnO на стеклянной подложке включает нанесение на стеклянную подложку слоя оксида цинка ZnO химическим газофазным осаждением при пониженном давлении. Новым в способе является текстурирование поверхности слоя ZnO высокочастотным магнетронным травлением в среде рабочего газа с одновременным перемещением электромагнитов магнетрона по площади поверхности слоя ZnO при коэффициенте воздействия

где t - время магнетронного травления, мин.;

Р - мощность магнетрона, Вт;

S - площадь обрабатываемой поверхности слоя, см2.

Текстурирование поверхности слоя ZnO можно осуществлять высокочастотным ионно-плазменным магнетронным травлением в среде рабочего газа, выбранного из группы: гелий, аргон, криптон, ксенон, радон и их смеси.

Текстурирование поверхности слоя ZnO можно осуществлять высокочастотным реактивно-ионным магнетронным травлением в среде рабочего газа, выбранного из группы: водород, кислород, азот, хлор, метан, пары воды, углекислый газ и их смеси.

Настоящий способ получения слоя прозрачного проводящего оксида фотоэлектрического преобразователя поясняется чертежом, где:

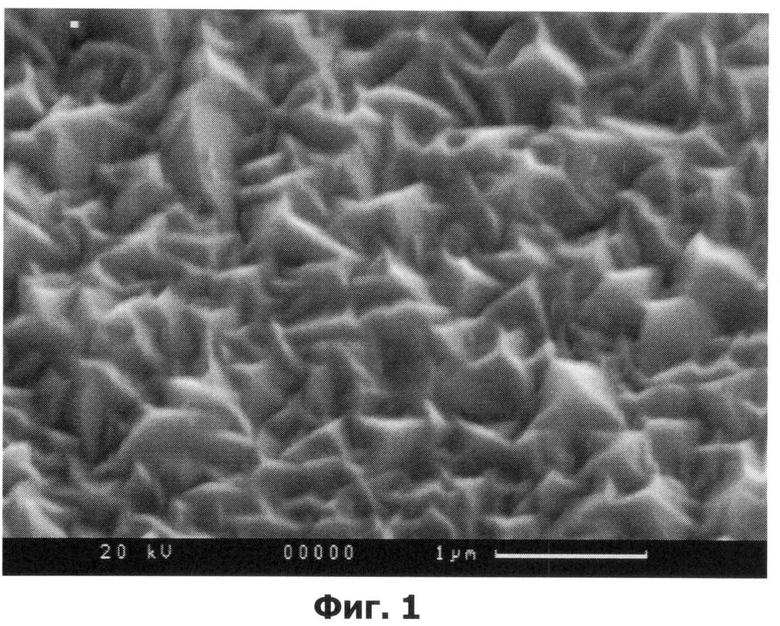

на фиг.1 приведена морфология поверхности исходного слоя ZnO, выращенного методом LPCVD;

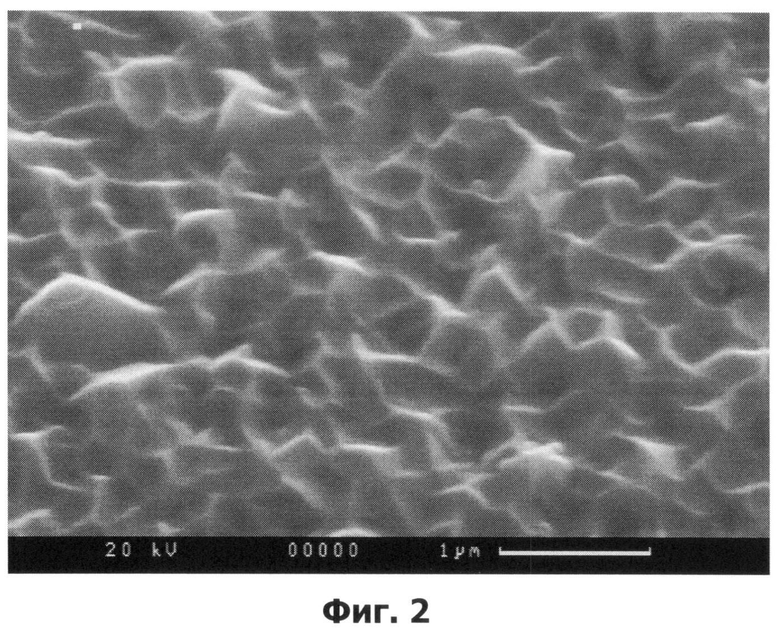

на фиг.2 показана морфология поверхности слоя ZnO, выращенного методом LPCVD, после травления в магнетроне в течение 3 минут;

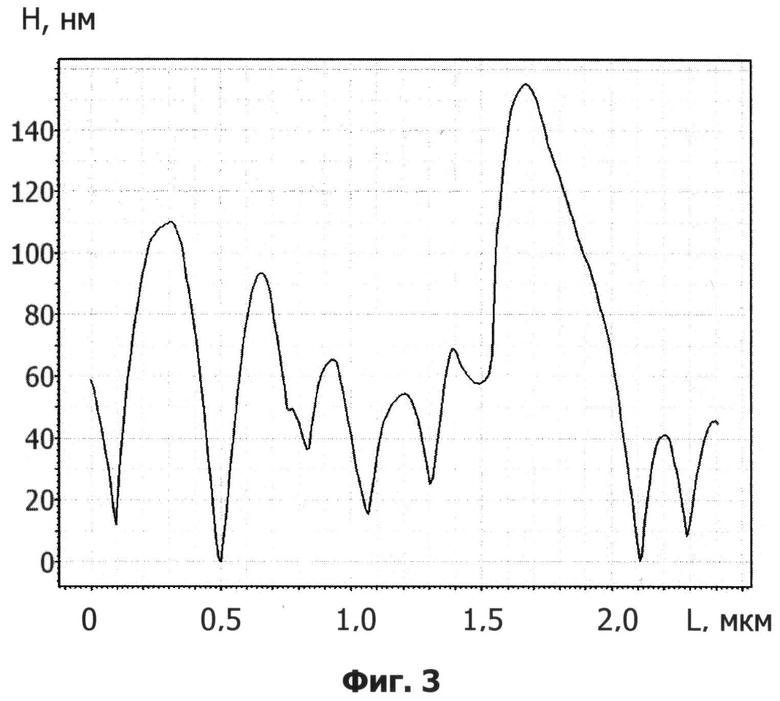

на фиг.3 приведен профиль поверхности исходного слоя ZnO: V-образная форма рельефа поверхности (Н - высота выступов относительно плоскости слоя, L - расстояние в плоскости слоя);

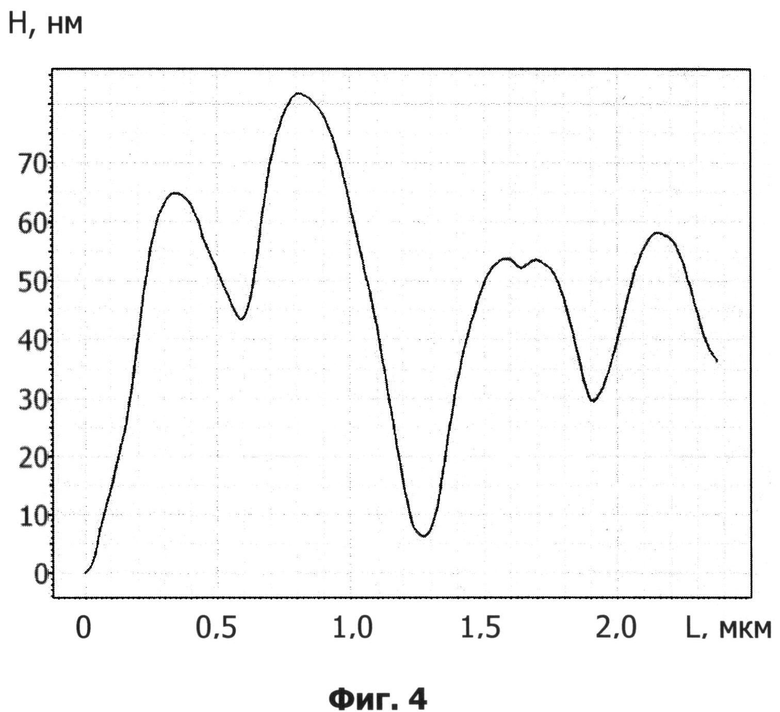

на фиг.4 показан профиль поверхности слоя ZnO после травления в магнетроне в течение 3 минут.

Настоящий способ осуществляют следующим образом. На стеклянную подложку химическим газофазным осаждением при пониженном давлении менее 1 атм (LPCVD) наносят слой оксида цинка ZnO от 1000 до 3000 нанометров. Поверхность нанесенного слоя ZnO имеет пирамидальную структуру, с чередованием горбов и V-образных впадин с малым, до единиц нм, радиусом закругления. Далее устанавливают стеклянную подложку со слоем ZnO на катод магнетрона в вакуумной камере, откачивают из камеры воздух, например, до остаточного давления не более 5·10-2 мм рт.ст., затем в камеру вводят рабочий газ, например, до давления в диапазоне от 5·10-4 до 5·10-2 мм рт.ст.(~0,06-6 Па), предпочтительнее - до (3-8)·10-3 мм рт.ст., после чего включают питание ВЧ магнетрона и привод подвижных электромагнитов магнетрона, и осуществляют текстурирование поверхности слоя ZnO высокочастотным магнетронным травлением в среде рабочего газа с одновременном перемещением электромагнитов магнетрона по площади поверхности слоя ZnO в течение 1-10 минут, в зависимости от мощности магнетрона и площади обрабатываемой поверхности (при увеличении мощности магнетрона и уменьшении площади обрабатываемой поверхности уменьшается время, необходимое для оптимального текстурирования поверхности слоя ZnO). Перемещение электромагнитов магнетрона может осуществляться, например, путем построчного перемещения или по спирали. В результате поверхность слоя ZnO «сглаживается», то есть уменьшатся шероховатость и изменяется рельеф поверхности слоя с V-образного на U-образный. Текстурирование поверхности слоя ZnO можно выполнять ВЧ магнетронным ионно-плазменным или реактивно-ионным травлением. ВЧ магнетронное ионно-плазменное травление осуществляют в среде рабочего газа, такого как гелий, аргон, криптон, ксенон, радон или их смеси, а ВЧ магнетронное реактивно-ионное травление осуществляют в среде рабочего газа, такого как водород, кислород, азот, хлор, метан, пары воды, углекислый газ или их смеси. При ВЧ магнетронном ионно-плазменном травлении удаление материала поверхности слоя ZnO осуществляют за счет физического распыления ионами инертных газов или других ионов, химически не реагирующих с обрабатываемым материалом. При ВЧ магнетронном реактивно-ионном травлении удаление материала поверхности слоя ZnO осуществляется как за счет физического распыления ускоренными ионами химически активных газов, так и в результате химических реакций между свободными атомами и радикалами, образующими в плазме, и поверхностными атомами обрабатываемого материала. Магнетронное ионно-плазменное или реактивно-ионное травление может проводиться в вакуумной камере при переменном напряжении. При подаче переменного напряжения между катодом и анодом происходит электрический пробой газа и зажигается тлеющий разряд. Электроны ионизуют инертный газ, после чего ионы, попавшие в область темного катодного пространства, ускоряются электрическим полем и бомбардируют катод. При отрицательной полуволне ВЧ-напряжения слой ППО травится, при положительной полуволне вытягиваемые из плазмы электроны нейтрализуют накопленный на подложке положительный заряд ионов.

При недостаточной интенсивности обработки (то есть при малом времени травления при фиксированной мощности ВЧ источника магнетрона) поверхность слоя ZnO не будет пригодна для выращивания качественных активных слоев фотоэлектрических преобразователей. При большем, чем необходимо, времени травления слои ZnO начинают плохо «рассеивать» падающее излучение (то есть, уменьшается величина КПД). Для удобства описания процесса магнетронного травления введен обобщенный параметр, характеризующий интенсивность обработки поверхности слоя ППО - коэффициент К воздействия равный

Магнетронное ионно-плазменное травление имеет большое преимущество перед обычным ионно-плазменным травлением (которое применялось в способе-прототипе), а именно - в этом случае магнитные линии параллельны, а электрическое поле перпендикулярно поверхности катода, что заставляет электроны двигаться по циклоидным траекториям, тем самым вынуждая их многократно сталкиваться с молекулами инертного газа. Это позволяет в десятки раз увеличить скорость травления поверхности слоя ZnO при той же подводимой мощности. Концентрацию ионов можно менять, изменяя ускоряющее напряжение между катодом и анодом. Магнетронное ионно-плазменное травление обеспечивает высокие значения плотности плазмы и ионного потока на подложку со слоем ZnO при низкой энергии ионов Еи<100 эВ и, соответственно, высокие скорости травления поверхности слоя ZnO при низком уровне радиационных повреждений. При перемещении электромагнитов под областью катода появляется возможность изменения пространственного положения области травления, что позволяет равномерно обрабатывать большие площади поверхности слоя ZnO при относительно небольших размерах электромагнитов.

Пример 1. Слой ZnO был выращен на стеклянной подложке методом LPCVD. Снимок поверхности и профиль рельефа поверхности исходного слоя ZnO изображены на фиг. 1 и фиг. 3, соответственно. Стеклянная подложка со слоем ZnO (площадь 15×15 см2; толщина слоя - 1750 нм) была размещена на катоде магнетрона в вакуумной камере установки магнетронного травления, из вакуумной камеры был откачан воздух до остаточного давления 1·10-3 мм рт.ст., затем в камеру вводили аргон до давления 4,5·10-3 мм рт.ст. (0,6 Па), после чего было включено питание ВЧ магнетрона (мощность ВЧ источника - 150 Вт; частота ВЧ разряда - 13,56 МГц) и привод подвижных электромагнитов магнетрона. Травление поверхности слоя ZnO осуществляли в течение 3 минут. Снимок поверхности и профиль рельефа поверхности полученной поверхности слоя ZnO изображены на фиг. 2 и фиг.4, соответственно. При сравнении рис.3 и рис.4 видно, что V-образная форма впадин поверхности исходного слоя ZnO после обработки в магнетроне изменилась на U-образную, а радиус дна U-образных впадин после обработки составляет величину не менее 25 нм; также уменьшились и линейные размеры выступов слоя, с изменением перепадов высот слоя - от 150 нм фиг. 3) до 80 нм (фиг. 4) после травления поверхности слоя. Величина КПД слоя на длинах волны излучения 600 нм была определена как 22%. Полученный таким образом слой ZnO с текстурированной поверхностью пригоден для изготовления на ее основе тонкопленочных фотоэлектрических преобразователей.

Пример 2. Получали прозрачный проводящий слой оксида той же толщины на стеклянной подложке при тех же условиях, как в примере 1, за исключением того, что вводили криптон до давления 4,5·10-3 мм рт.ст. (0,6 Па), а травление поверхности слоя ZnO осуществляли в течение 3 минут. Величина КПД слоя при 600 нм - 18%.

Пример 3. Получали прозрачный проводящий слой оксида толщиной 1533 нм на стеклянной подложке при тех же условиях, как в примере 1, за исключением того, что вводили смесь газов (30% кислорода и 70% аргона) до давления 4,5·10-3 мм рт.ст. (0,6 Па), а травление поверхности слоя ZnO осуществляли в течение 3 минут. Величина КПД слоя при 600 нм - 19,1%.

Пример 4. Получали прозрачный проводящий слой оксида толщиной 1740 нм на стеклянной подложке при тех же условиях, как в примере 1, за исключением того, что вводили другой газ - кислород до давления 1·10-2 мм рт.ст.3,8·10-3 мм рт.ст. (0,5 Па), а травление поверхности слоя ZnO осуществляли в течение 10 минут. Величина КПД слоя при 600 нм - 8,3%.

Настоящий способ может использоваться для текстурирования слоев ZnO на подложках большой площади, вплоть до 2 м2. Настоящий способ обеспечивает качественное травление поверхности слоев ZnO с высокой скоростью, что предполагает его эффективное применение в промышленном производстве фотоэлектрических преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Структура фотопреобразователя на основе кристаллического кремния и линия по его производству | 2016 |

|

RU2632267C2 |

| Гетероструктурный фотоэлектрический преобразователь на основе кристаллического кремния | 2016 |

|

RU2632266C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОАКТИВНОЙ МНОГОСЛОЙНОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ МИКРОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2013 |

|

RU2599769C2 |

| Способ получения электродных покрытий для оптоэлектронных устройств на основе галогенидных перовскитов | 2022 |

|

RU2797895C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

| ПРОЗРАЧНЫЙ ЭЛЕКТРОД НА ПОДЛОЖКЕ ДЛЯ ОСИД | 2015 |

|

RU2685086C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СОЛНЕЧНОГО МОДУЛЯ С СКРАЙБИРОВАНИЕМ СЛОЕВ | 2019 |

|

RU2715088C1 |

| СПОСОБ СЕЛЕКТИВНОГО ТРАВЛЕНИЯ СЛОЯ ИЛИ ПАКЕТА СЛОЕВ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2018 |

|

RU2774070C1 |

| ОСАЖДЕНИЕ НА БОЛЬШОЙ ПЛОЩАДИ И ЛЕГИРОВАНИЕ ГРАФЕНА И СОДЕРЖАЩИЕ ЕГО ПРОДУКТЫ | 2010 |

|

RU2567949C2 |

| Способ формирования прозрачных проводящих слоев | 2023 |

|

RU2812434C1 |

Изобретение относится к технологии тонкопленочных фотоэлектрических преобразователей с текстурированным слоем прозрачного проводящего оксида. Способ получения слоя прозрачного проводящего оксида на стеклянной подложке включает нанесение на стеклянную подложку слоя оксида цинка ZnO химическим газофазным осаждением при пониженном давлении и последующее текстурирование поверхности слоя ZnO высокочастотным магнетронным травлением в среде рабочего газа с одновременным перемещением электромагнитов магнетрона по площади поверхности слоя ZnO в течение определенных времени и мощности магнетрона. Способ имеет повышенную производительность и позволяет уменьшить себестоимость слоев прозрачных проводящих оксидов за счет уменьшения времени и энергозатрат на их выращивание и модификацию поверхности. 2 з.п. ф-лы, 4 ил.

1. Способ получения слоя прозрачного проводящего оксида на стеклянной подложке, включающий нанесение на стеклянную подложку слоя оксида цинка ZnO химическим газофазным осаждением при пониженном давлении и последующее текстурирование поверхности слоя ZnO высокочастотным магнетронным травлением в среде рабочего газа с одновременным перемещением электромагнитов магнетрона по площади поверхности слоя ZnO при коэффициенте К воздействия, равном

где t - время магнетронного травления, мин;

P - мощность магнетрона, Вт;

S - площадь обрабатываемой поверхности слоя, см2.

2. Способ по п.1, отличающийся тем, что текстурирование поверхности слоя ZnO осуществляют высокочастотным магнетронным ионно-плазменным травлением в среде рабочего газа, выбранного из группы: гелий, аргон, криптон, ксенон, радон и их смеси.

3. Способ по п.1, отличающийся тем, что текстурирование поверхности слоя ZnO осуществляют высокочастотным магнетронным реактивно-ионным травлением в среде рабочего газа, выбранного из группы: водород, кислород, азот, хлор, метан, пары воды, углекислый газ и их смеси.

| US 2010126575 А1, 27.05.2010 | |||

| US 2012012171 A1, 19.01.2012 | |||

| US 2009308444 A1, 17.12.2009 | |||

| Криогенный конденсационный форвакуумный насос | 1987 |

|

SU1443527A1 |

| CN 201362650 Y, 16.12.2009 | |||

| CN 101582468 A, 18.11.2009 | |||

| CN 101572279 A, 04.11.2009 | |||

| СПОСОБ ЗАЩИТЫ ОПТИЧЕСКОГО ПОКРЫТИЯ НА ПРОЗРАЧНОМ ИЗДЕЛИИ | 2003 |

|

RU2366624C2 |

Авторы

Даты

2014-01-27—Публикация

2012-07-31—Подача