Изобретение относится к области производства строительных материалов и изделий и может быть использовано при изготовлении монолитных конструкций: полов, стяжек под различные напольные покрытия, штукатурок наружных и внутренних; изготовления сухих смесей строительного назначения, а также сборных изделий: плит и панелей для внутренней и внешней облицовки зданий, плит напольных покрытий, плит лестничных ступеней, подоконников, столешниц, стеновых блоков, экструзивного бруса, панелей, перегородок, плинтусов, дверей и т.п. Магнезиальное вяжущее (цемент Сореля, магнезиальный цемент, оксихлорид магния и др. названия) обладает рядом свойств, превосходящих свойства портландцемента: высокой сопротивляемостью изгибу, растяжению и ударным нагрузкам, низкой истираемостью, высокой декоративностью и т.д. Однако прочность магнезиальных строительных материалов и изделий часто оказывается недостаточной.

Известны способы увеличения прочности магнезиальных материалов введением различных дисперсных минеральных наполнителей: кварцеводосодержащих продуктов (патент US 4838941), оксидов металлов (патент UZ 2151), молотых шлаков (авт. свид. SU 734160). Но и в этих случаях прочность изделий не очень высока.

Известны способы повышения прочности магнезиального вяжущего добавлением кремнезема (патент US 2227936), двузамещенного фосфата кальция (авт. свид. SU 338503), хромфосфатных добавок (авт. свид. SU 420588), тонкоизмельченного шлака электротермического производства фосфора (патент UZ 3242). Введение отдельно фосфатов, фторидов, силикатов и оксидов металлов способствует некоторому повышению прочности изделий на магнезиальном вяжущем, но все же недостаточно для устройства высокопрочных монолитов для промышленных полов.

Известны также способы улучшения свойств магнезиального вяжущего введением различных химических добавок: раствора этилового эфира ортокремниевой кислоты в фуриловом спирте (авт. свид. SU 1025687), кремнийорганических соединений (авт. свид. SU 523881, патент US 4174229), добавок дисперсий полимера и сополимера, содержащих ацетат винила, пропионат винила, алкоголяты винила (патент US 3788870), стеарата кальция (патент US 3753750) и др., однако введение вышеперечисленных добавок дает недостаточный прирост прочности.

Наиболее близким по технической сущности аналогом предлагаемого изобретения является способ изготовления изделий на магнезиальном вяжущем путем смешения порошка каустического магнезитового с минеральной добавкой, суперпластификатором С-3, водным раствором хлорида магния, заполнителем с последующим формованием и отверждением полученной смеси (патент RU 2121987, 1988 г.). Способ позволяет несколько повысить прочность, однако все же в недостаточной степени. Кроме того, увеличивается расслоение смеси, что нетехнологично для сборных и особенно монолитных конструкций.

Сущность изобретения

Предлагаемое изобретение позволяет обеспечить достижение высокой прочности изделий на магнезиальном вяжущем.

В способе изготовления строительных материалов на магнезиальном вяжущем, включающем смешение порошка каустического магнезитового, минеральной добавки, суперпластификатора, водного раствора хлорида магния и заполнителя с последующим формованием и отверждением смеси, сначала по крайней мере часть порошка каустического магнезитового активируют совместным помолом с суперпластификатором и минеральной добавкой до удельной поверхности частиц 6000-10000 см2/г, а затем смешивают с остальными указанными компонентами и дополнительно вводимой метилцеллюлозой, причем водный раствор хлорида магния используют с плотностью 1,1-1,31 г/см3, при этом соотношение компонентов при совместном помоле составляет, вес.%:

Порошок каустический

магнезитовый 60-90

Суперпластификатор 0,50-1,50

Минеральная добавка Остальное

а соотношение компонентов в общей смеси составляет, вес.%:

Активированный порошок

каустический магнезитовый 10-50

Указанный водный раствор

хлорида магния 10-35

Метилцеллюлоза 0,02-0,10

Порошок каустический

магнезитовый 0-10

Заполнитель Остальное

причем дополнительно вводят при совместном помоле белую сажу в количестве 3-10 вес.% и щелочестойкий пигмент в количестве 0,2-5,0 вес.%, в общую смесь - сополимерный редиспергируемый порошок в количестве 0,5-2,0 вес.%, а в качестве заполнителя используют песок фракции 0,2-0,7 мм.

Заполнитель может состоять из смеси песка и щебня, при этом песок составляет в смеси 10-50 вес.%.

В общую смесь дополнительно можно вводить диатомит в количестве 2-15% от активированного порошка каустического магнезитового, а также щелочестойкий пигмент в количестве 0,2-5% от активированного порошка каустического магнезитового.

В общую смесь дополнительно вводят добавку фибры в количестве 0,025-0,15 вес.%.

Отверждение смеси можно вести при температуре 10-40°С в течение 6-20 часов или при температуре 60-90°С в течение 1-3 часов.

Формование магнезиальной смеси можно осуществлять в зависимости от ее консистенции одним из известных методов: отливкой; вибровоздействием; трамбованием, прессованием, вибропрессованием (жесткие смеси). При устройстве монолитных полов предусмотрено использование наливных смесей, вакуумирование, заглаживание, затирка и пр.

Отверждение изделий может проводиться при нормальных условиях или при термообработке. При термообработке происходит дополнительное увеличение прочности и водостойкости. Это связано со свойством магнезитобетона, изготовленного по предложенному способу, противостоять тепловым деформациям (демпфирующий эффект от применения пластифицирующих добавок и дисперсных наполнителей). Отверждение смеси ведут при температуре 10-40°С в течение 6-20 часов. При температуре 60-90°С процесс отверждения ускоряется до 1-3 часов.

В результате активации при совместном помоле кварцевого песка (или другого сырья для наполнителя) и магнезитового порошка при взаимной хемосорбции активизируются частицы магнезиального вяжущего, что в дальнейшем не только повышает скорость и полноту протекания реакций гидратации, но и способствует взаимодействию оксида магния с кварцевым порошком в присутствии активных ионов хлора с образованием высокопрочных водонерастворимых соединений типа “сепиолит-серпентин-керолит”. Кроме того, при помоле кварца в присутствии активной кремнекислоты происходит частичное разрушение связей Si-О-Si с образованием связей -О-Si, облегчающих возникновение силановых связей, что ускоряет взаимодействие силикатов с гидроокисью магния, причем этот процесс еще более усиливается в присутствии все той же кремниевой кислоты. Дополнительное повышение прочности магнезиальных растворов при затворении водным раствором хлорида происходит также за счет пластифицирующего эффекта добавки суперпластификатора, наиболее проявляющегося именно при совместном помоле с вяжущим.

Экспериментально обнаружено, что именно после совместного помола суперпластификаторов (СП) с магнезитовым порошком в магнезиальной системе в полной мере проявляется суперпластифицирующий эффектт, т.е. резкое повышение подвижности магнезиальной смеси без замедления твердения и без последующего снижения прочности магнезиального камня, что позволяет успешно применять литьевую технологию изготовления как сборных, так и монолитных изделий.

Этот эффект подтвержден для следующих типов суперпластификаторов:

- на сульфированной нафталин-формальдегидной основе (суперпластификатор С-3);

- на сульфированной меламин-формальдегидной основе (суперпластификатор Меlment F 10);

- на полиэтиленгликолиевой основе (суперпластификатор Melflux PP100F);

- на основе поликарбоксилатов (суперпластификатор Melflux 164 IF).

Кроме высокопластифицирующего эффекта, при таком введении СП наблюдается сильный диспергирующий эффект частиц магнезита и наполнителя вследствие снижения поверхностного натяжения на границе раздела фаз “твердые частицы - водосолевой раствор”, что укоряет гелеобразование после 1,5-2 часов и последующую кристаллизацию, т.е. обеспечивает быстрый набор прочности. При использовании малоподвижных и жестких смесей добавка СП позволяет на 10 - 15% снизить расход воды в растворе хлорида магния (применять более насыщенные растворы), что весьма важно с точки зрения образования высокопрочных пентаформ хлороксида магния 5Mg(OH)2·MgСl2·H2O. Применение активации вяжущего с добавкой СП способствует более полному контакту между частицами и, соответственно, повышению прочности системы в целом. Кроме того, при использовании активированного с СП и кварцем вяжущего отмечено полное отсутствие последующих “высолов” на поверхности изделий.

Краткая характеристика других добавок:

Добавка метилцеллюлозы (сложных эфиров целлюлозы) в цементные смеси повышает клеящую и водоудерживающую способность цементного теста, позволяет управлять реологическими характеристиками цементного теста и, соответственно, формоустойчивостью и эластичностью системы. Кроме того, добавка метилцеллюлозы снижает макропористость и способствует образованию микропористой структуры магнезиального камня, что снижает внутренние напряжения и увеличивает прочность. Введение метилцеллюлозы устраняет седиментацию магнезиального теста, устраняет расслоение фаз теста и водоотделение, резко повышает однородность формируемого камня, обеспечивает аналогичные свойства для магнезитобетонных смесей и магнезитобетонов с любыми заполнителями.

Белая сажа и диатомит (кизельгур) представляют собой кремнеземистые активные пуццолановые добавки, повышающие прочность и плотность магнезиального камня. Это связано с химической реакцией между кремнеземом и гидроокисью магния, продукты реакции заполняют поры, а также упрочняют контактные зоны в магнезиальном бетоне.

Добавка сополимерных редиспергируемых порошков на основе винилацетата и версатата повышает клеящую способность магнезиального теста, обеспечивая высокую адгезию между магнезитобетоном и основанием, а также между отдельными слоями магнезитобетона. Это свойство особенно важно при устройстве монолитных магнезиальных сплошных полов. Введение этих добавок в состав наливных полов на минеральных вяжущих повышает растекаемость смеси, способность к самовыравниванию и образованию ровной поверхности. Кроме того, сополимерные редиспергируемые порошки хорошо совместимы с другими добавками, например суперпластификаторами.

Введение фибры (полимерных или стеклянных волокон) повышает ударную прочность и вязкость разрушения магнезитобетона в результате резкого снижения процессов трещинообразования и повышения прочности при растяжении и изгибе. Кроме того, микроармирование магнезитобетона фибрами дополнительно повышает его износостойкость. В качестве минеральной добавки при приготовлении активированного вяжущего используют: кварцевый песок, мел, строительный песок, отходы камнепиления (мрамор, гранит, базальт, туф, известняк); доломиты; отходы строительного производства (кирпич и бетонный бой); зола-унос ТЭЦ; искусственные и природные легкие заполнители для бетона (керамзит, аглопорит, шунгизит, вермикулит и др.); шлаки металлургических и химических производств, не содержащие вредных примесей.

В качестве заполнителя (мелкого: до 5 мм и крупного: 5-40 мм) можно использовать как неорганические, так и органические заполнители. Крупность частиц крупного заполнителя должна составлять не более 1/3 от толщины изготовляемых изделий.

В качестве неорганического заполнителя используют: щебень, кварцевый песок, гравий и песок других горных пород; гравийно-песчаную смесь, строительный песок; доломитовые щебень, гравий и песок; тальк; мраморную, известняковую, гранитную крошку; измельченные кирпич, бетон, легкие заполнители и высевки легких заполнителей для бетона; дробленые шлаки и высевки шлаков металлургических и химических производств, не содержащие вредных примесей; флютоотходы; асбест; дробленую шлаковую пемзу.

В качестве органического заполнителя используются: древесная мука, опилки, стружки и щепа хвойных и лиственных пород; измельченная гуза-пая и стебли хлопчатника; измельченная солома; измельченная костра льна, кенафа, конопли; измельченные очесы волокон льна, кенафа, конопли; рисовая, просяная, ячменная, подсолнечная лузга, очесы и линты хлопка, отходы бумаги и др.

Полы и изделия на магнезиальном вяжущем изготавливают различных цветов за счет введения в состав при активировании вяжущего или при перемешивании магнезитобетонной смеси щелочестойких минеральных строительных пигментов: мела, сурика, охры; оксидов хрома, титана, марганца, цинка; ультрамарина, сажи, умбры, фталоцианиновых пигментов и др.

Сведения, подтверждающие возможность осуществления изобретения

Для получения строительных материалов (изделий) использовали следующие исходные компоненты:

Порошок магнезитовый каустический ПМКМк - 75 или ПМКМк - 83 по ГОСТ 1216-87 производства ОАО “Комбинат “Магнезит” (г. Сатка Челябинской обл.). Химический состав по ГОСТ 2642.2-86 представлен в %: MgO - 78,9; СO2 - 3,85; CaO - 3,24; Н2O - 1,85; SiO2 - 3,28; (АlО3 + Fе2O3) - 2,65; SO4 - 0,20; п.п.п. - 6,03. Плотность порошка 3,29 г/см3. Начало схватывания 0-45 мин, конец - 4-12 мин.

Магний хлористый технический (бишофит) по ГОСТ 7759-73 производства ПО “Каустик” (г. Волгоград), содержание в сухом веществе MgCl2·6Н2О - 93,8%. Использовали водный раствор хлорида магния плотностью 1,10-1,31 г/см3. Кварцевый мелкозернистый песок Люберецкого ГОК (ГОСТ 22551-77) (химический состав, %: SiO2 - 98,45; Fe - 0,35; Fе2O3 - 0,15; АlО3 - 0,46; СаО - 0,14; п.п.п. - 0,16) служил минеральной добавкой при приготовлении активированного вяжущего. В качестве суперпластификаторов использованы С-3 (Россия) и “Melment F 10”, “Melflux PP100F”, “Melflux 164 IF”, производимые германской компанией “SKW”. Суперпластификатор (разжижитель) С-3 (ТУ 6-14-625-80), производимый на основе натриевых солей продукта конденсации нафталинсульфокислоты и формальдегида Новомосковским ПО “Оргсинтез” в виде порошка. “Melment F 10” представляет собой суперпластификатор на основе сульфированного меламинформальдегида. “Melflux 164 IF” на основе поликарбоксилата представляет собой высокоэффективный суперпластификатор с противоусадочным эффектом для цементных и гипсовых систем. “Melflux PP100F” на основе полиэтиленгликоля является суперпластификатором, используемым в смесях для самонивелирующихся наливных полов. Метилцеллюлоза - в качестве добавок на основе сложных эфиров целлюлозы использовались “Tyiose MH 60010P4”, “Walocel MKX 400PP 20”, “Culminal С 8350” и “Culminal С 8564”, представляющие собой быстрорастворимые сложные эфиры целлюлозы. “Tyiose MH 60010P4” производится фирмой “Clariant GmbH” (Германия). “Walocel MKX 400PP 20” производится фирмой “Wolff Walsrode” (“Bayer”) (Германия). “Culminal С 8350” и “Culminal С 8564” производятся фирмой Aqvalon (Германия). Фибра использовалась двух типов. Первый - нить стеклянная рубленая марки ЕС-10 TW 5 и марки ЕС-10 TW 10, выпускаемые ОАО “Тверьстеклопластик” по ТУ 5952-052-00204961-98. Длина нити составляла соответственно 5 и 10 мм, диаметр - 9,7 мкм, содержание SiO2 - 53 - 54,8%. Второй тип - полипропиленовое моноволокно Фибрин 23 (FI-BREX) фирмы “Business and Building System Group SPB” длиной 6 мм и диаметром 18 мкм. В качестве пуццолановой добавки использовали сажу белую марок БС-100 и БС-120, соответствующую ГОСТ 18307-78 производства Белгородского завода. Белая сажа состоит из частиц размером менее 45 мкм характеризуется высокой дисперсностью (100-120 м2/кг) и высокой пуццолановой активностью. Диатомиты природные (Кизельгур) марок “Celite 281SP”, “Wite snow floss SP”, “Perlit”, “Harbolite 635” производятся фирмой “Bayer GmbH”. В качестве добавок сополимерных редиспергируемых порошков использовали две группы готовых продуктов, обладающих высокой адгезионной способностью:

1 группа:

- “DM 1140P”, представляет собой систему мономеров винилацетат/этилен;

- “LDM 202 IP”, представляет собой систему мономеров винилацетат/версатат;

- “LDM 2080”, представляющий собой систему мономеров винилацетат/версатат/акрилат.

Все добавки первой группы представляют собой водорастворимые порошки пленкообразующих клеев, выпускаются фирмой “Clariant GmbH” (Германия).

2 группа представлена дисперсионными порошками Виннапас на основе сополимера винилацетата и этилена: Vinnapas RE 523 Z, Vinnapas RE 525 Z, Vinnapas RE 5011 L. Все добавки второй группы производятся компанией “Wacker Polimer Sistems GmbH & Co.KG” (Wacker-Chemie GmbH”).

Сравнительные испытания проводились на образцах магнезитобетона, полученных предложенным способом, по способу - ближайшему аналогу и на контрольных образцах без добавок.

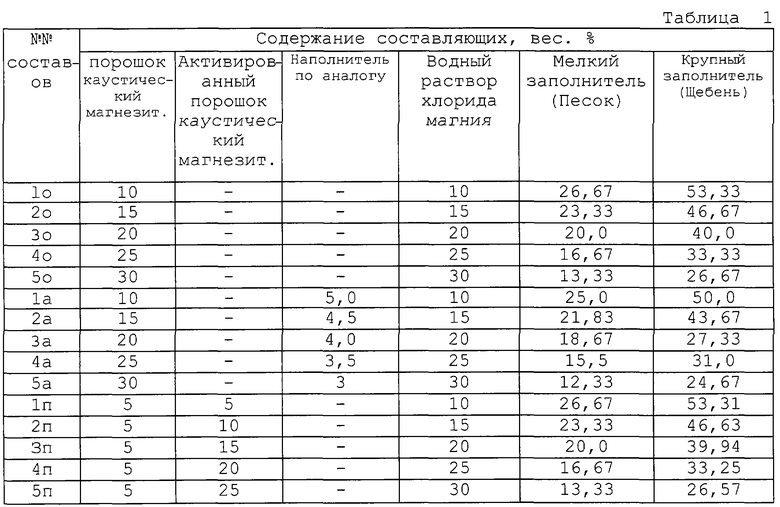

Предложенный способ (п). Активированное вяжущее готовили совместным помолом порошка магнезитового каустического в количестве 75%, суперпластификатора С-3 в количестве 1% и кварцевого песка в количестве 24% до удельной поверхности 8000 см2/г. В таблицах взяты средние показатели для предлагаемого изобретения, наилучшие показатели получаются при содержании магнезитового порошка 80-90%. Активированное вяжущее вводили в состав магнезитобетонной смеси в количестве 10-50%. Аналог (а). Активированный наполнитель готовили по наилучшим прочностным показателям совместным сухим помолом в шаровой мельнице кварцевого песка (наполнитель) в количестве 68,06%, электротермофосфорного шлака - 19,1% и пиритных огарков - 9,78%, кремнеорганической жидкости ГКЖ-10 0,47% и суперпластификатора С-3 - 2,59% до удельной поверхности 3500 см2/г. Активированный наполнитель вводили в состав магнезитобетонной смеси в количестве 10-50% от массы магнезиального цемента. Бездобавочный контрольный состав (о). Магнезитобетонную смесь приготовляли смешением порошка каустического магнезитового, крупного и мелкого заполнителя и водного раствора хлорида магния.

Составы для изготовления изделий по контрольному способу (к), способу аналога (а) и по предложенному способу (п) приведены в табл.1.

Изготовление строительных материалов (изделий) на магнезиальном вяжущем включало подготовку, дозировку и перемешивание порошка каустического магнезитового (для предложенного способа - еще активированного вяжущего, для аналога - еще полимерминерального наполнителя) с заполнителями с последующим затворением хлоридом магния плотностью 1,10-1,31 г/см3 с перемешиванием до получения однородной бетонной смеси. Уложенную смесь выравнивают, уплотняют вибрацией (3 с), после чего отверждают при температуре 20±2°С в течение 10 часов. Затем образцы расформовывают и хранят в тех же условиях в течении 28 суток.

Удельную поверхность частиц компонентов определяют по ГОСТ 310.1-76. Прочность полученных образцов на изгиб и сжатие определяют по ГОСТ 18105-86.

Анализ полученных данных показывает преимущества предложенного способа. Прочность на сжатие в возрасте 1 сутки выше на 25-60% по сравнению с аналогом, на 70-90% по сравнению с контрольным бездобавочным магнезитобетоном, на растяжение при изгибе - соответственно 30-80% и в 1,7-2,1 раза.

Общий прочностной эффект (28 суток) предложенного способа также явно выражен - на сжатие выше на 25-40% аналога и на 50-65% контрольного, на изгиб выше на 25-35% и на 60-90% соответственно. Отмечено и визуальное улучшение однородности смеси, качества поверхности образцов по предложенному способу (см. табл.2).

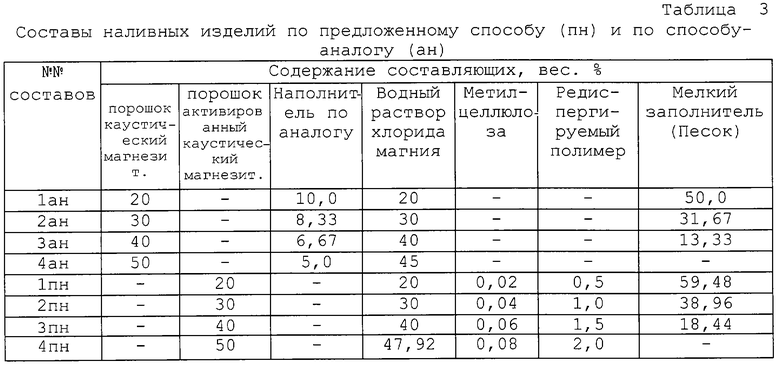

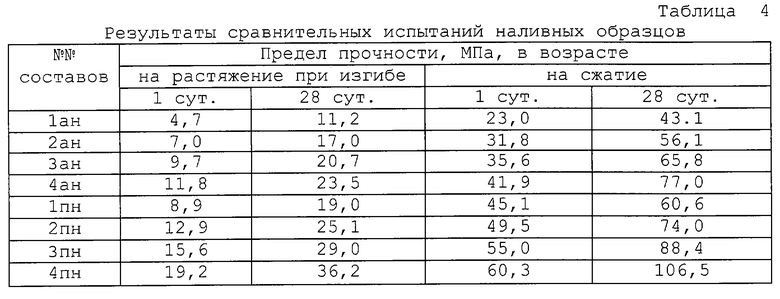

Для растворной наливной магнезиальной смеси (составы приведены в табл.3) проведены испытания, результаты которых приведены в табл. 4.

Как видно из данных табл.4, прочностной эффект по предложенному способу для наливных растворных составов по сравнению с аналогом составил по прочности на сжатие 30-40%, на растяжение при изгибе - 50-70%.

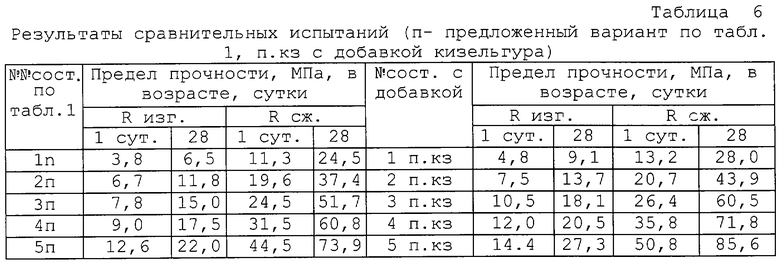

Для средних составов бетонов с разными добавками проведены испытания (табл.5, 6, 7), подтвердившие универсальность предложенного способа.

Активированное вяжущее (табл.5) готовили согласно табл.1, но дополнительно при активации вводили белую сажу в количестве 3-10% от активируемой массы.

Как видно из данных табл. 5, введение при активации вяжущего добавки белой сажи повышает прочностные показатели на сжатие на 20-25%, на изгиб - на 25-30%.

Активированное вяжущее (табл.6) готовили согласно табл.1, но дополнительно при активации вводили водорастворимый диатомит (кизельгур) в количестве 2-15% от активируемой массы.

Как видно из данных табл.6, введение при активации вяжущего добавки диатомита повышает прочностные показатели на 15-20%.

Активированное вяжущее (табл.7) готовили согласно табл.1, но дополнительно при активации вводили щелочестойкий пигмент в количестве 0,2-5% от активируемой массы.

Испытаниями на прочность и визуально установлено, что введение при активации вяжущего щелочестойкого пигмента практически не снижает прочности магнезитобетона, но зато дополнительно придает декоративность изделиям.

Активированное вяжущее готовили согласно табл.1. Дополнительно при приготовлении магнезитобетонной смеси в нее вводили добавку метилцеллюлозы в количестве 0,02-0,10% от веса смеси (табл.8).

Как видно из данных табл. 8, введение при активации вяжущего добавки метилцеллюлозы повышает марочные прочностные показатели магнезитобетона на 25-40%, причем добавка метилцеллюлозы особенно эффективна в “тощих” смесях. В односуточном возрасте отмечается некоторый недобор прочности (на 5-10%), что свидетельствует о замедляющем эффекте действия добавки метилцеллюлозы в ранние сроки твердения.

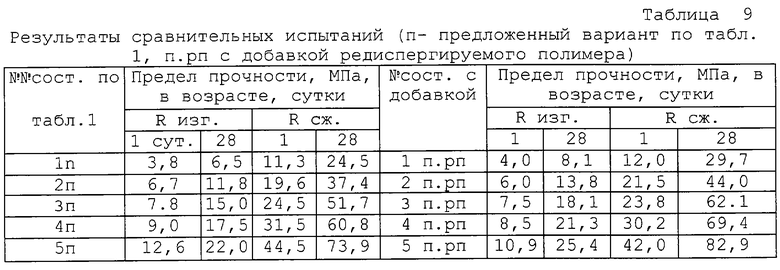

Активированное вяжущее готовили согласно табл.1. Дополнительно при приготовлении магнезитобетонной смеси в нее вводили добавку сополимерного редиспергируемого порошка полимера в количестве 0,5-2,0% от веса смеси (табл.9).

Как видно из данных табл. 9, введение при перемешивании смеси добавки сополимерного редиспергируемого порошка повышает марочные прочностные показатели на 15-20% при некотором замедлении твердения в раннем возрасте.

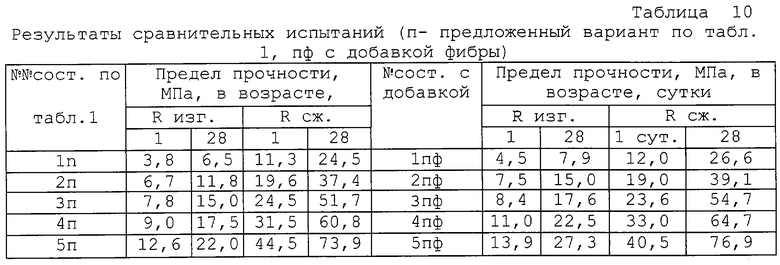

Активированное вяжущее готовили согласно табл.1. Дополнительно при приготовлении магнезитобетонной смеси в нее вводили добавку фибры в количестве 0,025-0,15% от веса смеси (табл.10).

Как видно из данных табл. 10, введение при перемешивании смеси добавки фибры, практически не повышая прочности при сжатии, повышает прочность на растяжение при изгибе на 20-30%.

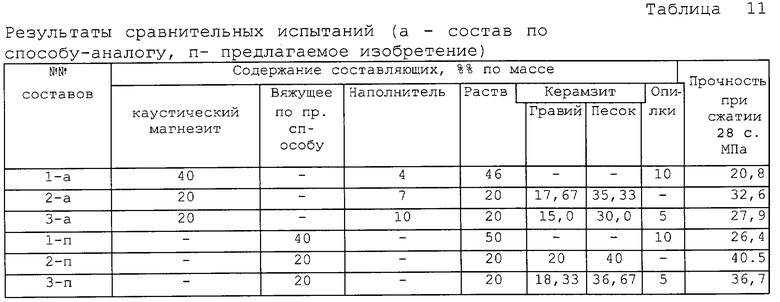

Активированное вяжущее готовили согласно табл.1. Дополнительно при приготовлении магнезитобетонной смеси в нее вводили органический заполнитель (опилки) и неорганический заполнитель (керамзитовый гравий и песок) в количестве 1-90% от смешиваемой массы (табл.11).

Как видно из данных табл.11, ксилолитовый (на опилках) состав по предложенному способу имеет прочность на 27% выше аналога, на легких керамзитовых заполнителях - на 24% выше, на смешанных заполнителях (керамзит + опилки) - на 30% выше.

Преимущество предложенного способа изготовления сохраняется при различных способах формования изделий от литья до прессования с нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ С НАПОЛНИТЕЛЕМ ИЗ ЯНТАРЯ И/ИЛИ ОТХОДОВ ЕГО ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2452715C1 |

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2008 |

|

RU2388715C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2179539C1 |

| Сухая смесь для выравнивания палуб судов | 2018 |

|

RU2689959C1 |

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2013 |

|

RU2525390C1 |

Изобретение относится к области производства строительных материалов и изделий на магнезиальном вяжущем. В способе изготовления строительных материалов на магнезиальном вяжущем, включающем смешение порошка каустического магнезитового, минеральной добавки, суперпластификатора, водного раствора хлорида магния и заполнителя с последующим формованием и отверждением смеси, сначала по крайней мере часть порошка каустического магнезитового активируют совместным помолом с суперпластификатором и минеральной добавкой до удельной поверхности частиц 6000-10000 см2/г, а затем смешивают с остальными указанными компонентами и дополнительно метилцеллюлозой, причем соотношение компонентов при совместном помоле составляет, вес.%: порошок каустический магнезитовый 60-90, суперпластификатор 0,50-1,50, минеральная добавка - остальное, а соотношение компонентов в общей смеси составляет, вес. %: активированный порошок каустический магнезитовый, 10-50% раствор хлорида магния плотностью 1,10-1,31 г/см3 10-35, метилцеллюлоза 0,02-0,10, порошок каустический магнезитовый 0-10, заполнитель - остальное. Причем дополнительно могут вводить при совместном помоле белую сажу в количестве 3-10 вес.% и щелочестойкий пигмент в количестве 0,2-5,0 вес.%, а в общую смесь - сополимерный редиспергируемый порошок в количестве 0,5-2,0 вес.%, а в качестве заполнителя используют песок фракции 0,2-0,7 мм. Заполнитель может состоять из смеси песка и щебня, при этом песок составляет в смеси 10-50 вес.%. Причем в общую смесь можно дополнительно вводить диатомит в количестве 2-15% от активированного порошка каустического магнезитового. Кроме того, в общую смесь можно дополнительно вводить щелочестойкий пигмент в количестве 0,2-5% от активированного порошка каустического магнезитового, в общую смесь также вводить добавку фибры в количестве 0,025-0,15 вес.%. Отверждение смеси можно вести при температуре 10-40°С в течение 6-20 часов или при температуре 60-90°С в течение 1-3 часов. Технический результат - повышение прочности изделий на магнезиальном вяжущем. 7 з.п. ф-лы, 11 табл.

Порошок каустический

магнезитовый 60 - 90

Суперпластификатор 0,50 - 1,50

Минеральная добавка Остальное

а соотношение компонентов в общей смеси составляет, вес.%:

Активированный порошок

каустический магнезитовый 10 - 50

Указанный водный раствор

хлорида магния 10 - 35

Метилцеллюлоза 0,02 - 0,10

Порошок каустический

магнезитовый 0 - 10

Заполнитель Остальное

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Способ приготовления шлакомагнезиальной сырьевой смеси | 1990 |

|

SU1768553A1 |

| Сырьевая смесь для изготовления облицовочных плит | 1989 |

|

SU1715764A1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2000 |

|

RU2163578C1 |

| Способ изготовления искусственных отделочных изделий | 1990 |

|

SU1738087A3 |

| Гидрофобизатор для древесноволокнистых плит мокрого способа производства | 1982 |

|

SU1093692A1 |

| Ограда для животных | 1981 |

|

SU938853A1 |

Авторы

Даты

2004-01-27—Публикация

2002-08-20—Подача