Область техники

В целом, данное изобретение относится к загрузочным устройствам для распределения сыпучего материала в шахтной печи и, особенно в шахтной печи. Прежде всего, данное изобретение относится к конструкции и способу монтажа распределительного желоба для распределения сыпучего материала в такое загрузочное устройство.

Уровень техники

Обычно такие загрузочные устройства содержат механизм для вращения опорного ротора, приспособленного для поддержки распределительного желоба. Желоб имеет удлиненный корпус, например корытообразную основную часть, которая задает скользящий канал с впускным отверстием для распределения сыпучего материала в печи, и установочные элементы, прикрепленные на каждой стороне удлиненного основного корпуса для съемного крепления распределительного желоба к опорному ротору. Для вращения желоба опорный ротор выполнен с возможностью вращения вокруг по существу вертикальной оси, которая в целом совпадает с осью печи. Для поддержания желоба опорный ротор включает в себя два фланца подвески, которые взаимодействуют с установочными элементами распределительного желоба для съемного монтажа последнего. Обычно фланцы подвески установлены так, что их поверхности направлены в противоположные стороны и имеют возможность поворота на роторе вокруг перпендикулярной оси вращения ротора оси для установки угла поворота желоба. Примеры таких загрузочных устройств описаны, например, в US 3,814,403, US 5,022,806 и DE 33442572.

Понятно, что желоб таких загрузочных устройств подвержен износу и должен быть съемным для того, чтобы позволить осуществить его замену новым или отремонтированным желобом. Так происходит из-за того, что по желобу скользит значительная масса шихтового материала и вызывает значительный абразивный износ. Поэтому использованная для установки желоба конструкция должна позволять несложную установку и съем желоба, обеспечивая, наряду с этим, передачу значительных крутящих моментов.

Для съемного монтажа, желоб в описанном в патенте US 3,814,403 устройстве оснащен боковыми цапфами подвески. На одной стороне он содержит две отдельные цапфы, которые помещены в двух отдельных гнездах фланца подвески, который соединен с поворотным механизмом с тем, чтобы этот фланец подвески мог передавать крутящий момент на желоб. На противоположной стороне он содержит единственную подвесную цапфу, которая может вращаться в седле зафиксированного фланца. Цапфы зафиксированы в двух фланцах с помощью поперечных клиньев.

Желоб в описанном в патенте US 5,022,806 устройстве также оснащен боковыми цапфами подвески. На одной стороне он содержит две отдельных цапфы, которые помещены в седло соединенного с поворотным механизмом фланца подвески с тем, чтобы фланец подвески мог передавать крутящий момент на желоб. На противоположной стороне он содержит единственную цапфу, которая размещена во фланце, который может вращаться на штифте.

В описанном в немецкой патентной заявке DE 3342572 устройстве желоб оснащен двумя элементами подвески специальной ложкообразной формы, которые также описаны в патенте Великобритании GB 1478527. Каждый элемент подвески помещен в соответствующую трехточечную подвеску, образованную тремя цапфами на каждом фланце подвески, который может быть приведен во вращение посредством поворотного механизма. Специальная форма элементов подвески обеспечивает фиксацию желоба к трехточечной подвеске фланца подвески, одновременно позволяя легко вынимать желоб за счет подъема конца выпускного отверстия желоба.

Другой установочный механизм желоба в загрузочном устройстве раскрыт в патентной заявке WO 01/18255. Желоб этого устройства оснащен двумя простирающимися вверх боковыми рычагами подвески, где они соединены с опорным ротором. Цилиндрический штифт подвески соединен с каждым рычагом подвески для соединения с возможностью поворота с опорным ротором. Каждый из этих двух штифтов подвески расположен выдвижным образом в опоре опорного ротора. Рычаг управления соединен с опорным ротором с помощью шарнирного соединения. Приводной механизм соединен с рычагом управления для передачи крутящего момента последнему. Для передачи крутящего момента на рычаги подвески рычаг управления оснащен стопором, который входит в зацепление с предусмотренным на соответствующем рычаге подвески желоба контрфиксатором.

Недостаток вышеприведенных установочных компоновок состоит в том, что они включают в себя относительно сложную и затратную по времени установку и процедуру съема, которая также обычно требует применения сделанного по заказу оборудования, то есть специального назначения устройства, для обращения с желобом во время установки или съема. Такое дополнительное устройство описано в патенте Люксембурга LU 65663 и также в патентной заявке WO 01/18255. Среди всего прочего, это устройство необходимо, потому что желоб должен удерживаться в положении под загрузочным устройством до того, как он может быть зафиксирован с опорным ротором, и потому что необходимо однозначно избежать риска непреднамеренного падения желоба.

Техническая проблема

Соответственно, целью данного изобретения является создание загрузочного устройства и соответствующего распределительного желоба, которые позволяют осуществлять упрощенный, но безопасный съем и установку желоба, например для замены изношенного желоба на новый или отремонтированный желоб. Эта цель достигнута посредством загрузочного устройства по пункту 15 формулы изобретения. Полученная упрощенная процедура установки описана в пункте 16.

Общее описание изобретения

Данное изобретение предлагает загрузочное устройство для шахтной печи, прежде всего для доменной печи, которое содержит распределительный желоб с удлиненном корпусом желоба, типично в форме корытообразной основной части, которая определяет скользящий канал для сыпучего материала, с впускным отверстием для распределения сыпучего материала, и два установочных элемента, прикрепленные сбоку на каждой стороне удлиненного основного корпуса для съемного крепления распределительного желоба к загрузочному устройству. Также устройство содержит механизм для вращения распределительного желоба, при этом механизм имеет вращающийся опорный ротор с двумя фланцами подвески, которые взаимодействуют с установочными элементами распределительного желоба для установки последнего на опорном роторе. Обычно фланцы подвески установлены так, что их поверхности направлены в противоположные стороны и имеют возможность поворота на роторе вокруг оси, перпендикулярной оси вращения ротора.

Согласно изобретению, как определено в прилагаемых пунктах формулы изобретения, каждый установочный элемент желоба содержит выполненный в виде крюка участок, который образует подвесной крюк для подвешивания (зацепления) распределительного желоба на фланцах подвески. Каждый фланец подвески имеет опору, выполненную для зацепления с выполненным в виде крюка участком вдоль направления зацепления крюка. Кроме того, каждый установочный элемент желоба содержит упорный участок, который взаимодействует с контрупором на соответствующем фланце подвески для обеспечения упора в направлении поперечном направлению зацепления крюка с тем, чтобы предотвратить поворот желоба вокруг опор фланцев подвески. Термин «выполненный в виде крюка» в данном контексте означает участок, который по меньшей мере частично отогнут или изогнут назад относительно направления от центра тяжести желоба к общему расположению присоединения. Термин «поперечный» в данном контексте понимается в геометрическом смысле, то есть поперечный необязательно является строго перпендикулярным, однако для облегчения конструкции и зацепления предпочтительным является упор по существу в перпендикулярном направлении.

Предложенная установочная конструкция крючкового типа обеспечивает надежное средство, которое можно легко ввести в зацепление и вывести из зацепления простым перемещением желоба посредством движения вверх/вбок/вниз и наоборот. Прежде всего, в отличие от желобов, имеющих соединение представленного в GB 1478527 типа, не является необходимым ни поворот желоба, ни зацепление любой цапфы во время установки для достижения надежной установки желоба на опорном роторе. Поэтому более не требуются специальные установочные устройства желоба, как было обычно необходимо в известных из уровня техники устройствах, для удержания желоба во время установки и снятия. Желоб надежно устанавливается на опорном роторе загрузочного устройства без дальнейших мероприятий, то есть вес желоба поддерживается посредством выполненных в виде крюка участков и взаимодействующих опор, когда выполненные в виде крюка участки входят в зацепление на фланцах подвески. Непреднамеренное раскачивание желоба относительно фланцев подвески предотвращается с помощью упорных участков установочных элемента желоба и взаимодействующих контрупоров фланцев подвески. Поэтому любые дополнительные мероприятия, такие как блокировка, с помощью эксцентрических кулачков, могут быть предприняты после того, как желоб уже надежно установлен. Несущие части выполненной в виде крюка конструкции, которые обеспечивают безопасный монтаж, не включают в себя подвижные части, которые могут быть подвержены неисправности.

Изобретение также предлагает распределительный желоб согласно пункту 15 формулы изобретения, имеющий вышеизложенные признаки. Другие предпочтительные варианты осуществления как загрузочного устройства, так и желоба определены в прилагаемых зависимых пунктах 2-14.

Прежде всего, выполненный в виде крюка участок обычно включает в себя выступ и выемку и поэтому согласно первому варианту может входить в зацепление с опорами на фланцах подвески с помощью выемки (охватываемая соединительная часть на фланцах, охватывающая соединительная часть на установочных участках) или согласно второму варианту с помощью выступа (охватываемая соединительная часть на установочных участках, охватывающая соединительная часть на фланцах).

Относительно упорных участков и взаимодействующих контрупоров понятно, что либо один, либо оба из них могут включать в себя плоскую упорную поверхность, ориентированную параллельно указанному направлению зацепления для того, чтобы облегчить зацепление крюка, прежде всего в случае выполненного в виде крюка участка, и они рассчитаны на сопряжение с натягом. Тем не менее, для предотвращения поворота установочных элементов желоба вокруг опор на фланцах подвески является также возможно достаточной любая другая поперечная ориентация.

Способ установки предложенного распределительного желоба в предложенном загрузочном устройстве определены в пункте 16 формулы изобретения. Простыми и надежными этапами этого способа являются:

- крепление подъемного средства к установочным элементам,

- подъем установочных элементов в опорный ротор с помощью подъемного средства, прежде всего с помощью подъемного троса, каната или цепи, направляемых посредством загрузочного устройства, и

- подвешивание распределительного желоба на опорном ротором посредством зацепления каждого выполненного в виде крюка участка на опорах вдоль направления зацепления крюка. Таким образом, распределительный желоб поддерживается посредством выполненных в виде крюка участков на опорах, и предотвращается случайный поворот желоба вокруг опор благодаря упорным участкам на желобе, находящимся в упоре с контрупорами на фланцах.

Понятно, что съем является в равной степени простой и надежной операцией с этапами, осуществляемыми в порядке, обратном установке.

Краткое описание чертежей

Предпочтительные варианты осуществления и преимущества изобретения будут описаны с помощью примера со ссылкой на приложенные чертежи, на которых:

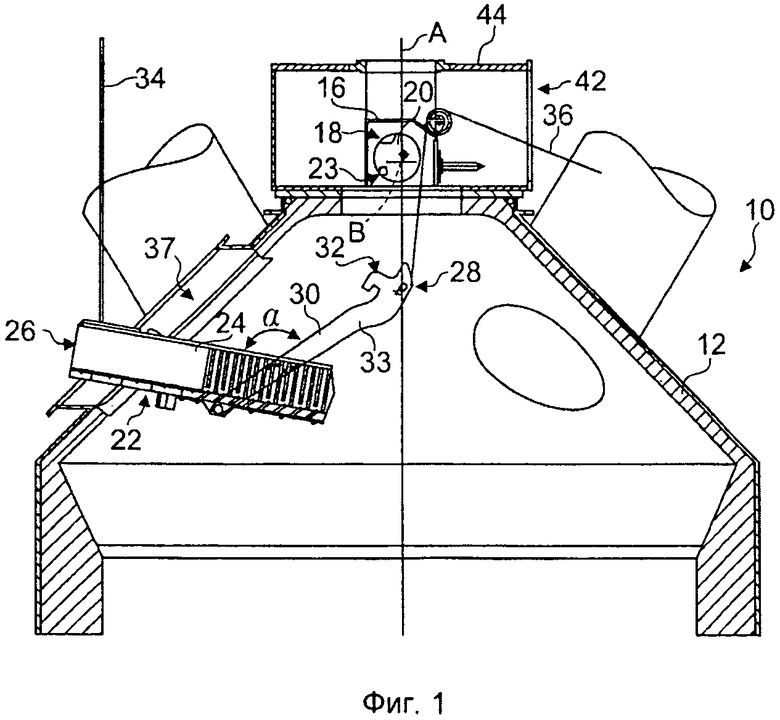

Фиг.1 представляет собой вертикальный вид в разрезе доменной печи, показывающий распределительный желоб в виде сбоку во время процедуры замены желоба и частично показывающий загрузочное устройство, расположенное на колошнике печи,

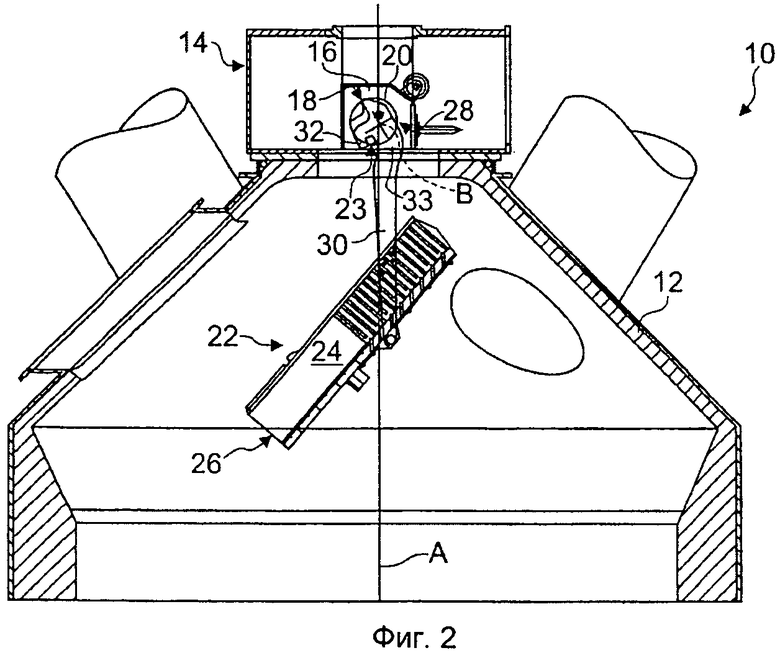

Фиг.2 представляет собой вид согласно фиг.1, показывающий распределительный желоб в рабочем положении, когда он установлен на загрузочном устройстве,

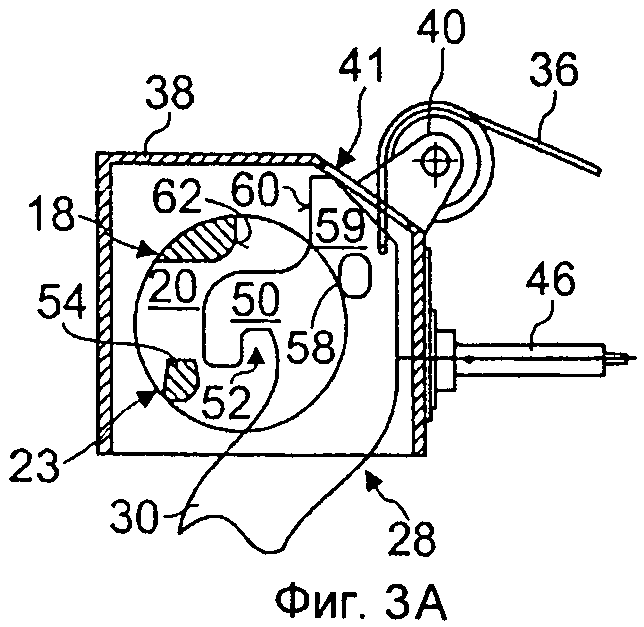

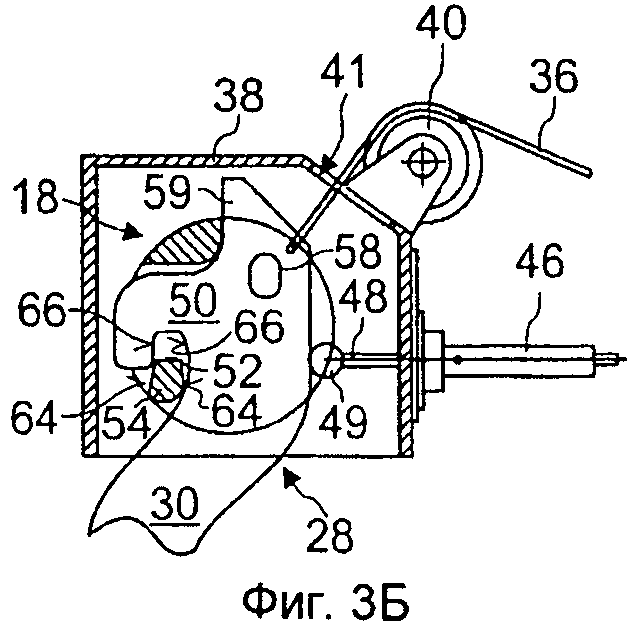

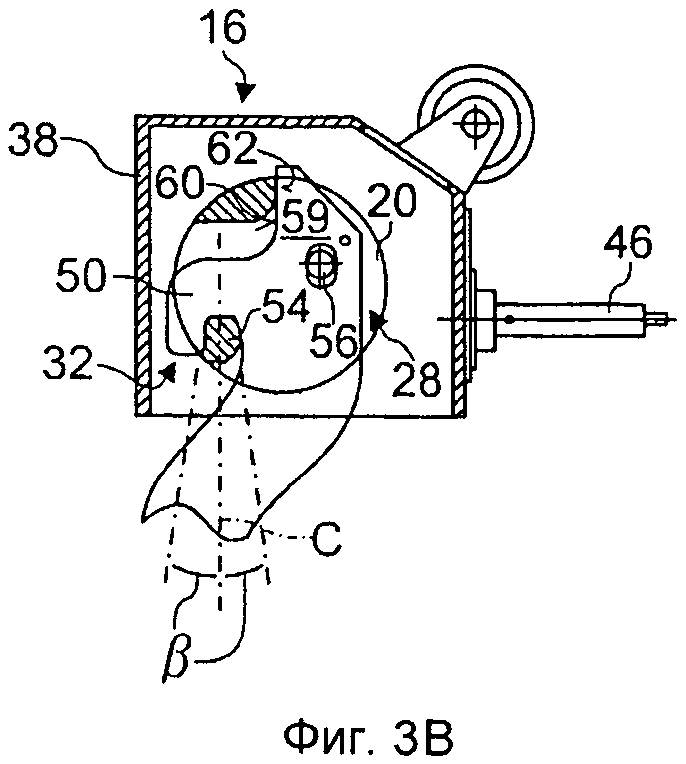

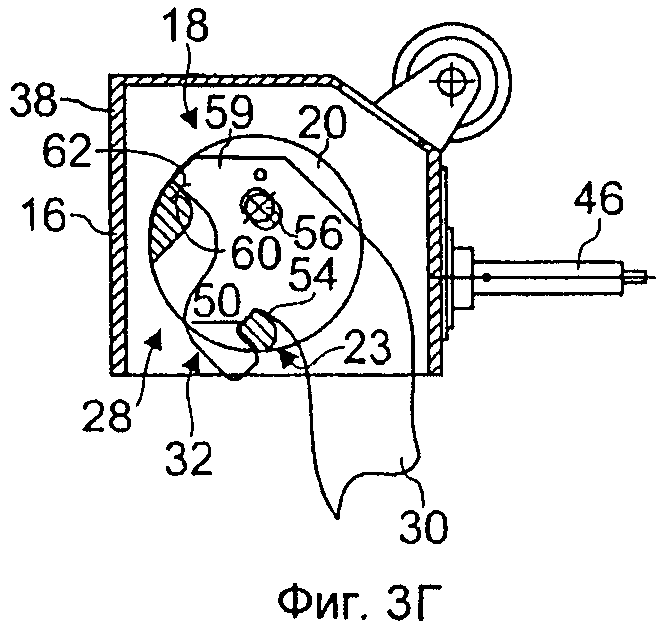

Фиг.3А-3Г представляют собой увеличенный частичный вертикальный вид в разрезе, показывающий процедуру монтажа распределительного желоба согласно фиг.1 на загрузочное устройство,

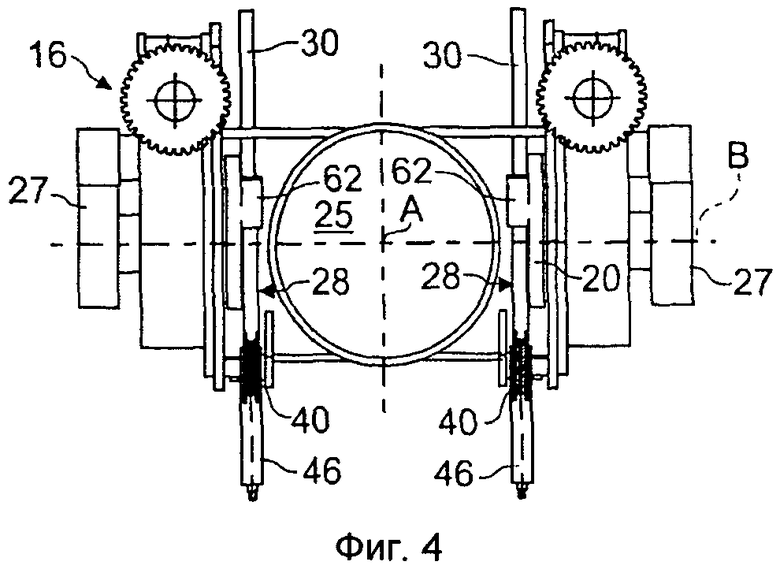

Фиг.4 представляет собой вид сверху конструкции для установки желоба согласно фиг.1-3,

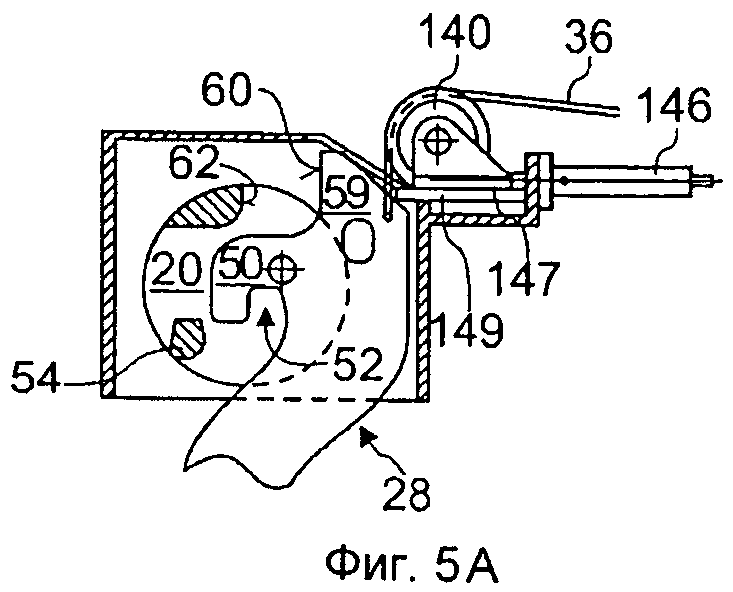

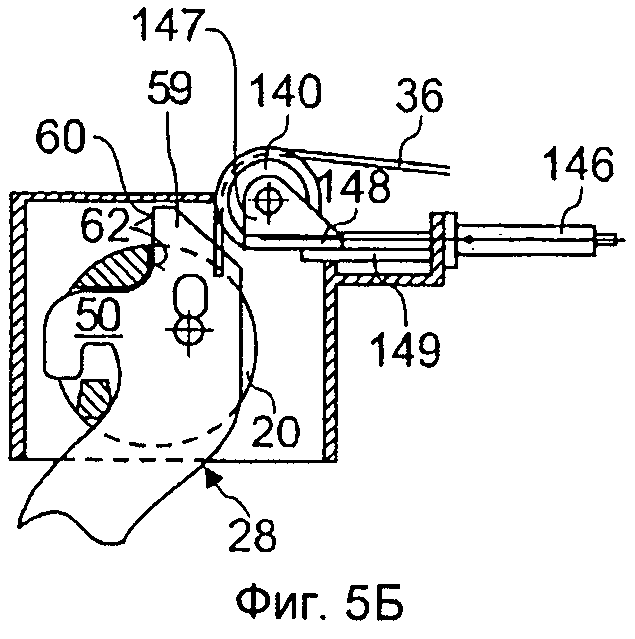

Фиг.5А-5Б представляют собой частичный вертикальный вид в разрезе, демонстрирующий альтернативную конструкцию для осуществления процедуры для установки распределительного желоба фиг.1 на загрузочное устройство,

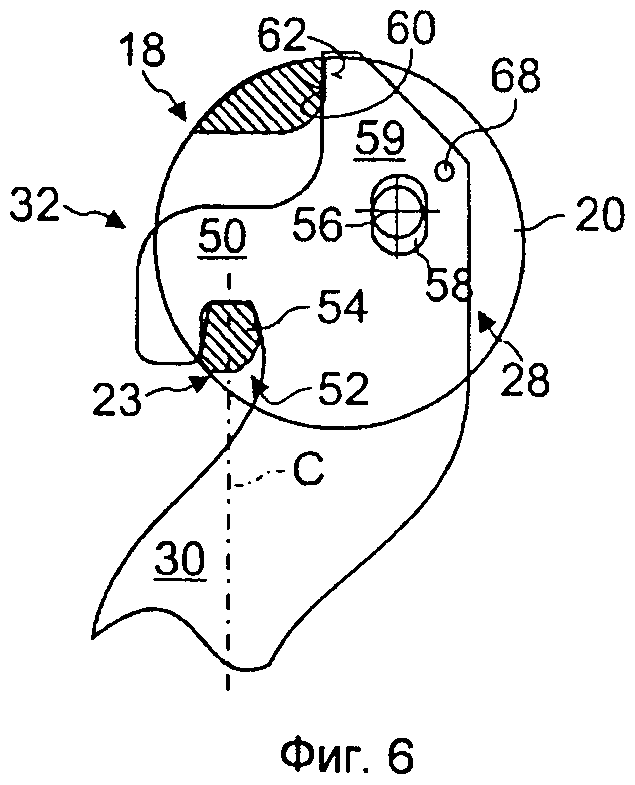

Фиг.6 представляет собой увеличенный вид сбоку, показывающий установочный элемент желоба распределительного желоба согласно фиг.1-5 и соответствующую установочную структуру на опорном роторе желоба загрузочного устройства,

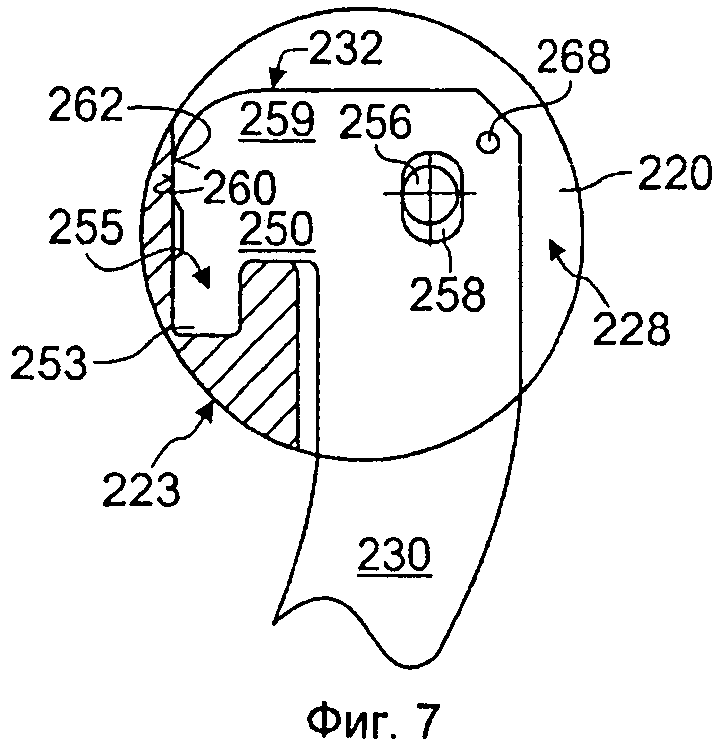

Фиг.7 представляет собой увеличенный вид сбоку, показывающий второй вариант осуществления установочных элемента желоба и соответствующую установочную структуру,

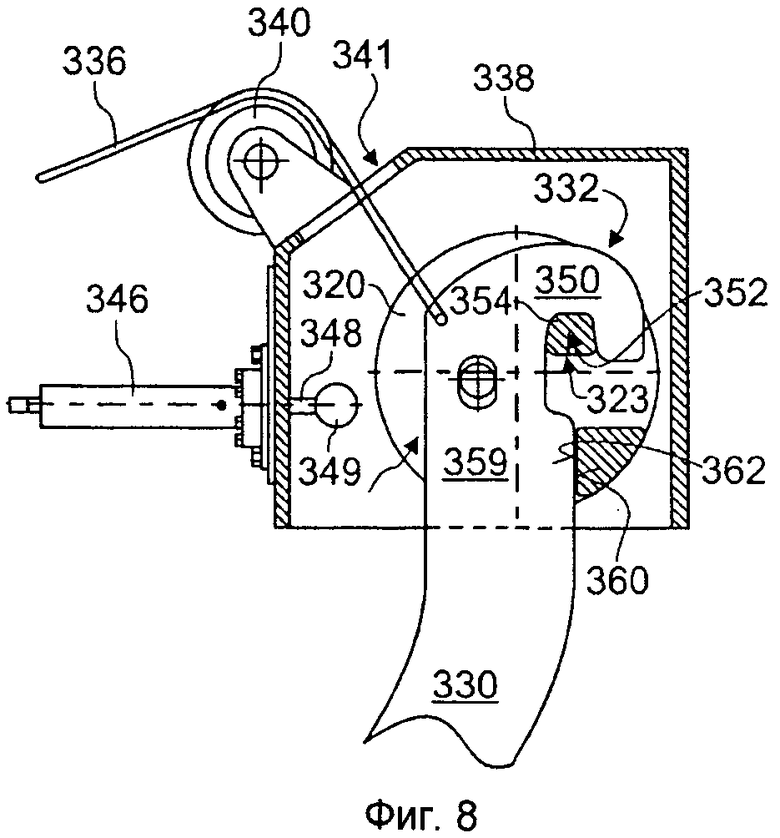

Фиг.8 представляет собой увеличенный вид сбоку, показывающий третий вариант осуществления установочных элемента желоба и соответствующую установочную структуру.

На этих чертежах признаки последующих вариантов осуществления, функция которых та же самая, или в основном та же самая, что и в первом варианте осуществления, обозначены ссылочными номерами, состоящими из номера рассматриваемого варианта осуществления, за которым следует ссылочный номер, используемый в сочетании с первым вариантом осуществления.

Описание предпочтительных вариантов осуществления

На фиг.1 показана доменная печь 10 в вертикальном разрезе в области колошника 12 печи. Загрузочное устройство 14 расположено на верху колошника 12 печи. Рабочий принцип загрузочного устройства 14 представляет собой хорошо известный, так называемый тип BELL LESS TOPTM, который позволяет осуществлять точное распределение загрузочного материала (шихты) в любую точку внутри доменной печи 10. На фигурах показаны только те части загрузочного устройства 14, которые относятся к данному изобретению. Последующие структурные и функциональные аспекты таких загрузочных устройств описаны в US 3.814.403, US 5,022,806 и DE 3342572.

Загрузочное устройство 14 содержит опорный ротор 16, который показан только схематично. Опорный ротор 16 поддерживается загрузочным устройством 14 и выполнен с возможностью вращения вокруг вертикальной оси вращения, которая в целом совпадает с осью А печи. Ротор 16 образует полый корпус, который формирует внутреннее пространство для прохождения шихтового материала в печь 10 соосно оси А печи, например посредством питающего желоба, который определяет проход шихтового материала (не показан). Опорный ротор 16 включает в себя поворотную установочную структуру 18 с двумя дискообразными фланцами 20 подвески, расположенными так, что их поверхности направлены в одну сторону на противоположных сторонах оси А. Установочная структура 18 с фланцами 20 подвески выполнена с возможностью поворота вокруг оси В поворота, обозначенной крестом на фиг.1 и фиг.2, которая ортогональна оси А, то есть перпендикулярна плоскости фиг.1 и фиг.2. Фланцы 20 подвески устанавливают таким образом, чтобы оси их отверстий располагались с эксцентриситетом относительно оси В валов на опорных штангах, которые определяют ось В поворота и соединены с приводным механизмом (не показан) для поворота фланцев 20 подвески (смотри фиг.2).

На фиг.1 и 2 показан также распределительный желоб 22, который содержит удлиненный основной корпус 24 в форме корытообразной основной части. Основной корпус 24 определяет скользящий канал для сыпучего материала, который подается посредством загрузочного устройства 14 вдоль оси А через полый опорный ротор 16 на желоб 22. Шихтовой материал может скользить на основном корпусе 24 по направлению к выпускному отверстию 26 желоба 22. За счет вращения желоба 22 вокруг оси А и поворота желоба 22 вокруг оси В загрузочное устройство позволяет распределять шихтовой материал в любое место внутри печи 10. Конструкция основного корпуса, как таковая, может соответствовать, например, описанной в GB 1487527 конструкции, но в любом случае не является важной для данного изобретения.

Для съемной установки распределительного желоба 22 на загрузочное устройство 14 желоб 22 содержит установочные элементы 28 желоба на одном концевом участке удлиненных рычагов 30 подвески, которые имеют другой противоположный концевой участок, прикрепленный сбоку к основному корпусу 24. Каждый установочный элемент 28 желоба имеет соответствующий выполненный в виде крюка участок, в целом обозначенный ссылочной позицией 32. Выполненные в виде крюка участки 32 позволяют осуществить съемный монтаж желоба 22 на соответствующих взаимодействующих опорах 23 на установочной структуре 18, прежде всего на фланцах 20 подвески загрузочного устройства 14, как будет подробно описано ниже. Как видно на фиг.1-2, удлиненные рычаги 30 подвески прикреплены к основному корпусу 24 под углом α, выбранным в зависимости от конусности колошника 12 печи. Каждый рычаг 30 также имеет изогнутый участок 33 между его фиксацией к основному корпусу 24 и установочным элементом желоба. Изогнутый участок 33 позволяет осуществлять подгонку желоба 22 к конусности колошника 12 печи и увеличивать угол α. Благодаря изогнутому участку 33 увеличивается доступная длина фиксации рычагов 30 к основному корпусу 24 и подвесные рычаги 30 адаптированы к ограниченному пространству, доступному внутри опорного ротора 16 в горизонтальном направлении. Также понятно, что в зависимости от конусности колошника печи и конструкции загрузочного устройства можно пренебречь рычагами подвески как таковыми, то есть установочные элементы желоба, как предложено здесь, могут быть прикреплены непосредственно к основному корпусу желоба в альтернативном варианте осуществления.

На фиг.1 показан распределительный желоб во время процедуры замены, то есть когда желоб снимается или устанавливается на загрузочное устройство 14. Как видно на фиг.1, желоб 22 поднят с помощью основного подъемного троса 34, прикрепленного к основному корпусу 24 рядом с выпускным отверстием 26, и двух вспомогательных подъемных тросов 36, прикрепленных к каждому рычагу 30 подвески соответственно. Для подъема может использоваться любой тип каната, троса или цепи 34, 36, который может удерживать вес желоба 22. Желоб 22 проходит через дверцу 37 люка в корпусе печи 10.

На фиг.3А показан следующий этап во время установки желоба 22 на загрузочном устройстве 14. Как видно на фиг.3А, рычаги 30 желоба 22 подняты с помощью вспомогательных подъемных тросов 36, то есть подняты в кожух 38, в котором расположены фланцы 20 подвески установочной структуры 18. В кожухе 38 также расположен приводной механизм, соединенный с фланцами 20 подвески для поворота установленного желоба 22 вокруг оси В. В целях подъема блоки 40 прикреплены кожуху 38 и позволяют отклонять вспомогательные тросы 36 через отверстие 41 в корпусе 38, через дверцу 42 в корпусе 44 загрузочного устройства 14 (смотри фиг.1) по направлению к наружному механизму лебедки (не показан). Понятно, что подъемные тросы 36 используются для подъема установочных элементов 28 желоба по направлению и в опорный ротор 16 вместо удерживающего устройства специального назначения, использовавшегося в известном уровне техники.

На фиг.3Б показан следующий этап процедуры установки, на котором установочные элементы переводятся в положение для зацепления крюком. С этой целью используется линейный исполнительный механизм 46, который съемно прикреплен к кожуху 38, как показано на фиг.3А-Г. Как только выполненные в виде крюка участки 32 находятся в положении, как показано на фиг.3А, вступает в действие линейный исполнительный механизм 46, например гидравлический цилиндр. Плунжер 48 исполнительного механизма 46 может содержать поперечину 49 для упора с обоими рычагами 30 или могут быть предусмотрены два линейных исполнительных механизма 46 по одному для каждого установочного элемента 28 желоба. При ходе плунжер 48 толкает оба установочного элемента 28 желоба за счет перемещения по направлению к опорам 23. В то же самое время подъемные тросы 36 немного размотаны для предотвращения подъема желоба 22. При полном ходе плунжера 48 установочные элементы 28 желоба достигают положения, показанного на фиг.3Б.

На следующем этапе при прохождении из положения, изображенного на фиг.3Б, в положение, показанное на фиг.3В, желоб 22 сочленен с установочной структурой 18 и, тем самым, с опорным ротором 16 с помощью зацепления выполненных в виде крюка участков 32 с опорами 23. Как видно на фиг.3А-Г, выполненные в виде крюка участки 32 на верхнем концевом участке каждого рычага 30 подвески образованы посредством отогнутого назад выступа 50 и задают выемку 52. Следует отметить, что каждый установочный элемент 28 желоба, хотя и выполнен с возможностью крепления в виде отдельной части, предпочтительно изготовлен в виде неотъемлемой части рычага 30 подвески. Каждая взаимодействующая опора выступает поперечно из соответствующего фланца 20 по направлению к противоположному фланцу 20 (как лучше всего видно на фиг.4), чтобы определять шип 54, который сопряжен по форме с выемкой 52 в форме паза. Поэтому выемка 52 и шип 54 обеспечивают принудительную фиксацию по типу соединения шипом в гнездо и блокируют рычаги 30 желоба 22 без возможности вращения на фланцах 20 подвески и так, чтобы предотвратить смещения установочных элементов 28 желоба поперечно направлению зацепления, которое на фиг.3В обозначено ссылочной позицией С. Понятно, что выполненный в форме захвата выступ 50 каждого установочного элемента 28 желоба и шип 54 каждого фланца подвески имеют такие размеры, что опора в виде соединения шипом в гнездо может нести по меньшей мере весь вес желоба 22. Зацепление выполненных в виде крюка участков 32 с опорами 23 достигается посредством опускания рычагов 30 с их установочными элементами 28 желоба, разматывая подъемные тросы 36 вдоль направления зацепления, как обозначено осью С, так что выемка 52 виде паза и шип 54 входят в зацепление.

На фиг.3В также показано, что образующий опору 23 шип 54 и выемка 52 имеют противоположные главные боковые поверхности 64, 66 (смотри фиг.3Б), которые расположены под углом β относительно направления зацепления вдоль оси С по направлению вниз на фиг.3В, но в зависимости от угла поворота фланцев 20. В предпочтительном варианте осуществления боковые поверхности 64, 66 расположены под одинаковыми углами β примерно от 5° до 15° относительно оси С с расширяющимся в направлении зацепления шипом 54, так что шип 54 и выемка 52 определяют соединительный конус, чтобы обеспечивать передачу усилия через все главные боковые поверхности 64, 66 для предотвращения чрезмерной сосредоточенной нагрузки (приложенная к определенной точке нагрузка). Однако угол β выбран так, чтобы быть меньше, чем соответствующий самоблокирующийся угол для облегчения снятия желоба 22, то есть отсоединение установочных элементов 28 желоба, прежде всего выполненных в виде крюка участков 32, от опор 23.

Как только происходит зацепление, как показано на фиг.3В, выполненные в виде крюка участки 32 с опорами 23, образующие соединения шипом в гнездо, надежно поддерживают желоб 22 в загрузочном устройстве 14. Затем подъемные тросы 36 снимаются. Для большей надежности эксцентриковые кулачки 56, каждый из которых является извлекаемым и вращательно поддерживается на соответствующем фланце 20 подвески, вставлены через овальные кулачковые отверстия 58 в верхнем концевом участке каждого рычага 30. Эксцентриковые кулачки 56 вращаются с тем, чтобы надавить и удержать плоскую упорную поверхность 60, образованную в виде цельной части на верхнем конце каждого рычага 30, в упор с соответствующим контрупором 62, то есть в форме упорной поверхности на каждом фланце. Кулачки 56 заблокированы и в силу наклонной продольной оси овального кулачкового отверстия также обеспечивают зацепление выемки 52 и шипа 54. Таким образом, получена показанная на фиг.3В конструкция, в которой желоб 22 надежно установлен на загрузочном устройстве 14. Затем крутящий момент может быть передан на желоб 22, как видно на фиг.3Г. Из фиг.3А-Г понятно, что с помощью плоских упорных поверхностей 60 каждый из установочных элементов 28 желоба содержат упорный участок, в целом обозначенный ссылочной позицией 59, в дополнении к выполненному в виде крюка участку 32 для съемного крепления. Упорный участок 59 также используется для приведения установочных элементов 28 желоба в положение для зацепления крюком выполненных в виде крюка участков 32 с опорами 23 посредством приведения соответствующего установочного элемента 28 желоба в упор с соответствующим фланцем 20, то есть с контрупорами 62, как видно на фиг.3Б. Так как упорная поверхность 60 простирается параллельно направлению С зацепления крюка, зацепление крюком, как видно на фиг.3В, может быть достигнуто просто опусканием установочных элементов 28 желоба, то есть разматывая подъемные тросы 36 с оставшимися в упоре упорными поверхностями 60, 62.

Как только установочные элементы 28 желоба вошли в зацепление на фланцах 20 подвески, желоб 22 надежно установлен на опорный ротор 16, даже до того, как эксцентриковые кулачки 56 вошли в зацепление. С помощью предложенной конструкции простые манипуляции позволяют перевести желоб 22 в зацепление с фланцами 20, то есть для установки и снятия желоба 22 может быть использовано простое поднятие. Поэтому исчезает необходимость в специальном оборудовании для поддержания желоба. Понятно, что снятие желоба 22 также может быть осуществлено простым и быстрым способом посредством процедуры, описанной выше. Также понятно, что упорные поверхности 60, 62 ориентированы и расположены относительно опор 23 (выше на фиг.1-7, ниже на фиг.8) с тем, чтобы воспринимать или передавать крутящий момент (изгибающий момент/пары сил), оказываемый на опоры 23 вследствие центра тяжести желоба 22, возможно включая шихтовой материал, расположенный сбоку со смещением от вертикальной плоскости, проходя через опоры 23 во время нормальной эксплуатации. Поэтому упорный участок 59 и взаимодействующий контрупор 62 выполнены для того, чтобы эффективно препятствовать вызванному весом повороту установочных элементов желоба и, тем самым, желоба 22 вокруг опор 23 на фланцах 20 подвески.

На фиг.4 в виде сверху показаны основные части опорного ротора 16, включая противоположные фланцы 20 подвески, между которыми предусмотрено пространство для центрального прохода 25 для шихтового материала. Фиг.4 также схематично демонстрирует коробку 27 передач приводного механизма, которая имеет выходные валы, к которым прикреплены фланцы 20 для поворота желоба посредством поворота установленного желоба вокруг оси В. Фиг.4 также демонстрирует плоскую форму рычагов 30 в виде пластин и их установочные элементы 28, как видно на виде сверху (полностью черные элементы). Также на фиг.4 показано расположение двух съемных гидравлических цилиндров 46 для перемещения установочных элементов 28 желоба из положения, изображенного на фиг.3А, в положение, изображенное на фиг.3Б, как описано выше, и блоков 40, с помощью которых подъемные тросы 36 направлены внутрь загрузочного устройства 14 для подъема установочных элементов 28 желоба в положение, изображенное на фиг.3А.

На фиг.5А-Б показано альтернативное устройство для осуществления бокового перемещения установочных элементов 28 в положение, готовое для зацепления крюком, образом, схожим с изображенным на фиг.3А-Б перемещением. В представленном на фиг.5А-Б варианте осуществления гидравлические цилиндры используются для толкания подвижно поддерживаемого блока 140, который расположен на лотке 147, который поддерживается направляющей скольжения так, что блок 140 выполнен с возможностью горизонтального перемещения. Поэтому, вместо толкания непосредственно на установочные элементы 28 желоба, плунжеры 148 гидравлических цилиндров 146 эксплуатационно соединены с лотками 17. За счет перемещения блоков в сторону желоб 22 поддерживается на нем с помощью подъемных тросов 36, закрепленных к установочным элементам 28 желоба. Изображенное на фиг.5А-Б устройство также позволяет переводить желоб 22 в положение предварительного зацепления для зацепления выполненного в виде крюка участка 50 с фланцами 20. Как на фиг.3Б, это положение предварительного зацепления достигается, когда упорный участок 59 упирается в контрупор 62. Как на фиг.3Б, плоская упорная поверхность 60 простирается параллельно направлению зацепления крюка (смотри ссылочную позицию С на фиг.3В).

На фиг.6 более подробно показан увеличенный вид конструкции установочных элементов 28 желоба 22 и связанной с ними установочной структуры 18 опорного ротора 16. Шип 54 и контрупор 62 отделены расстоянием, которое улучшает передачу крутящего момента и также позволяет прохождению участка 50 в виде захвата рычага 30 подвески (смотри фиг.3Б). Плоская упорная поверхность, образованная выступом на рычаге 30, параллельна направлению зацепления или высвобождения, то есть оси С, и жестко прижата к контрупору 62 с помощью заблокированного эксцентрикового кулачка 56. Эксцентриковый кулачок 56 обеспечивает дополнительную надежность фиксации и может уменьшать зазор между выемкой 52 в форме паза и шипом 54, вызванного значительным крутящим моментом. Эксцентриковый кулачок 56 также служит для восприятия любого противоположного крутящего момента вокруг опор 23, то есть любой крутящий момент, противоположный крутящему моменту, который воспринимается упорными поверхностями 60, 62 упорного участка 59 и контрупора на фланцах 20 соответственно. На изображенной конструкции, такие противоположные крутящие моменты происходят, например, в том случае, если основной корпус 24 желоба 22 переведен в более вертикальное положение, чем положение, показанное на фиг.2, например, для центральной загрузки. В целом, такие противоположные крутящие моменты возникают, если желоб поворачивается в положения, в которых центр тяжести желоба 22 (возможно включая шихтовой материал) прошел от стороны вертикальной плоскости, проходящей через опоры 23, в которой крутящий момент воспринимается посредством упорных поверхностей 60, 62, к другой стороне той плоскости.

Овальная форма кулачкового отверстия 58 облегчает вставку кулачка 56 и позволяет осуществлять эксцентрическое воздействие последнего. Как далее видно на фиг.6, каждый рычаг 30 подвески содержит сквозное отверстие 68 в качестве крепежного средства для соединения подъемных тросов 36. Из фиг.6 в сочетании с фиг.1 понятно, что выемка 52 ориентирована ее раствором по направлению к основному корпусу 24 желоба 22, примерно к центру тяжести желоба. Таким образом, из веса желоба 22 извлекается преимущество, которое способствует полному зацеплению соединения шипом в гнездо между опорами 23 и выполненным в виде крюка участком 32 и устраняется риск падения желоба 22.

На фиг.7 показан второй вариант осуществления установочных элементов 228 желоба с выполненным в виде крюка участком 232 и сопряженной опоры 223 со стороны ротора на фланцах 220 подвески. В представленном на фиг.7 варианте осуществления единственный выступ, образованный цельно на подвесном фланце 220, имеет две функции: он обеспечивает выемку 255 в виде паза на подвесном фланце 220 и контрупор в форме плоской упорной поверхности 262. Соответственно, отогнутый назад выступ 250 установочных элементов 228 желоба на фиг.7 используется для зацепления опоры 223 с помощью носовой части 253, которая взаимодействует с выемкой 255 на подвесном фланце 220. Другими словами, вершина выступа 250, а не определенная таким образом выемка (как на фиг.1-6), используется в этом варианте осуществления для зацепления выполненного в виде крюка участка 232 на опорах 223. Кроме того, упорный участок 259, который несет плоскую упорную поверхность 260, взаимодействующую с плоской упорной поверхностью 262 в качестве контрупора на фланцах 220, имеет разную форму. Тогда как установочный элемент 28 желоба первого варианта осуществления согласно фиг.1-6 имеет форму по существу в виде лошадиной головы или морского конька, установочный элемент 228 желоба согласно фиг.7 имеет в целом сходство с головой попугая. Другие аспекты установочной конструкции, показанной на фиг.7 соответствуют аспектам, описанным для фиг.6.

На фиг.8 показан третий вариант осуществления установочных элементов 328 желоба с выполненным в виде крюка участком 332 и сопряженной опорой 232 со стороны ротора на фланцах 320 подвески. Основные отличия фланцев 320 подвески в конструкции согласно фиг.7 относительно первого варианта осуществления состоят в том, что опора 323, хотя и содержит шип 354 схожей формы, расположена над контрупором 362, а не под ним. Соответственно, характер крутящего момента является противоположным, и упор на фиг.7 расположен в направлении, противоположном направлению на фиг.6, и поэтому имеет в целом горизонтально зеркальное расположение. Соответственно, относительно установочного элемента 328 желоба на фиг.8, выступ 350 выполненного в виде крюка участка 332 расположен на стороне от выходного конца желоба 22. Выемка 352 в форме паза и взаимодействующий шип 354 опоры 323 как таковые имеют идентичную форму, как описано для первых вариантов осуществления. Как также видно на фиг.8, упорный участок 359 расположен под выполненным в виде крюка участком 332 и содержит плоскую упорную поверхность 360, соответственно образованную узкой стороной рычагов 330, которая взаимодействует с плоской упорной поверхностью, образующей контрупор 362 на фланцах 320 подвески. Обе упорные поверхности 360, 362 простираются параллельно направлению зацепления крюка, как во втором варианте осуществления. Другие признаки показанной на фиг.8 установочной конструкции, которые обозначены ссылочными номерами с увеличенными сотенными разрядами, соответствуют ссылочным номерам, объясненным в случае первого варианта осуществления согласно фиг.1-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЖЕЛОБ ДЛЯ ЗАГРУЗОЧНОГО УСТРОЙСТВА | 2012 |

|

RU2594047C2 |

| ПОВОРОТНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ | 2013 |

|

RU2614484C2 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ В ЗАГРУЗОЧНОЙ УСТАНОВКЕ МЕТАЛЛУРГИЧЕСКОГО РЕАКТОРА | 2011 |

|

RU2562168C2 |

| ПОВОРОТНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ | 2013 |

|

RU2614485C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗАГРУЖАЕМЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2224799C2 |

| РУЧНАЯ МАШИНА | 2008 |

|

RU2492988C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ВРАЩАЮЩИМСЯ ЖЕЛОБОМ С ПЕРЕМЕННЫМ УГЛОМ НАКЛОНА | 1999 |

|

RU2208207C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗАГРУЖАЕМЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2228364C2 |

| ЗАЩИТНЫЙ ФАРТУК УПОРНОЙ СИСТЕМЫ И УПОРНАЯ СИСТЕМА | 2013 |

|

RU2555054C2 |

| Устройство для формовки края цилиндрического изделия | 1973 |

|

SU919606A3 |

Изобретение относится к области металлургии, в частности к загрузочному устройству и распределительному желобу шахтной печи. Распределительный желоб имеет удлиненный корпус и два установочных элемента, прикрепленных сбоку к каждой стороне корпуса, для установки распределительного желоба на загрузочное устройство. Загрузочное устройство содержит механизм для вращения распределительного желоба. Механизм имеет вращающийся опорный ротор с двумя фланцами подвески, взаимодействующими с установочными элементами распределительного желоба для его установки. Каждый установочный элемент содержит выполненный в виде крюка участок установки распределительного желоба к фланцам подвески. Каждый фланец подвески имеет опору, выполненную для зацепления с крюком участка. Каждый установочный элемент желоба содержит упорный участок, взаимодействующий с контрупором на соответствующем фланце подвески для обеспечения упора. Использование изобретения обеспечивает упрощение и безопасность съема и установки распределительного желоба на загрузочное устройство. 3 н. и 13 з.п. ф-лы, 8 ил.

1. Загрузочное устройство для шахтной печи, содержащее распределительный желоб, имеющий удлиненный корпус желоба, обеспечивающий скользящий канал для сыпучего материала, и два установочных элемента желоба, прикрепленных сбоку к каждой стороне корпуса желоба для установки распределительного желоба на загрузочное устройство, механизм для вращения распределительного желоба, при этом механизм имеет вращающийся опорный ротор с двумя фланцами подвески, взаимодействующих с установочными элементами распределительного желоба для установки распределительного желоба, отличающееся тем, что каждый из установочных элементов желоба содержит выполненный в виде крюка участок, который образует подвесной крюк для установки распределительного желоба к фланцам подвески, каждый из фланцев подвески имеет опору, выполненную для зацепления с выполненным в виде крюка участком вдоль направления зацепления крюка, каждый из установочных элементов желоба содержит упорный участок, который взаимодействует с контрупором на соответствующем фланце подвески для обеспечения упора в направлении, поперечном направлению зацепления крюка, с тем, чтобы предотвратить поворот распределительного желоба вокруг опор фланцев подвески.

2. Загрузочное устройство по п.1, в котором каждый выполненный в виде крюка участок содержит выступ и выемку, и в котором каждая опора выполнена для зацепления с выемкой выполненного в виде крюка участка вдоль направления зацепления крюка.

3. Загрузочное устройство по п.1, в котором каждый выполненный в виде крюка участок содержит выступ и выемку, и в котором каждая опора выполнена для зацепления с выступом выполненного в виде крюка участка вдоль направления зацепления крюка.

4. Загрузочное устройство по любому из пп.1-3, в котором каждый упорный участок установочных элементов желоба содержит плоскую упорную поверхность, простирающуюся параллельно направлению зацепления крюка, которая взаимодействует с контрупором соответствующего фланца подвески с тем, чтобы предотвратить поворот желоба вокруг опор, или каждый контрупор фланцев подвески содержит плоскую упорную поверхность, простирающуюся параллельно направлению зацеплению крюка, которая взаимодействует с упорным участком на соответствующем установочном элементе желоба с тем, чтобы предотвратить поворот распределительного желоба вокруг опор, или каждый упорный участок и каждый контрупор содержит соответствующую плоскую упорную поверхность, простирающуюся параллельно направлению зацепления крюка, при этом упорная поверхность установочного элемента желоба взаимодействует с упорной поверхностью на соответствующем фланце с тем, чтобы предотвратить поворот распределительного желоба вокруг опор.

5. Загрузочное устройство по любому из пп.1-3, в котором выполненные в виде крюка участки и опоры обеспечивают зацепление без вращения посредством геометрического замыкания.

6. Загрузочное устройство по п.5, в котором выполненные в виде крюка участки и опоры обеспечивают зацепление по типу соединения шипом в гнездо, предотвращающего смещение сцепленных установочных элементов желоба относительно фланцев подвески в обоих направлениях поперек направления зацепления крюка.

7. Загрузочное устройство по любому из пп.1-3, в котором каждый выполненный в виде крюка участок содержит выступ или выемку, который содержит противоположные боковые поверхности, расположенные под углом относительно направления зацепления крюка с тем, чтобы образовать соединительный конус, и взаимодействует с сопряженными противоположными боковыми поверхностями на опоре соответствующего фланца подвески.

8. Загрузочное устройство по п.7, в котором противоположные боковые поверхности расположены под одинаковыми углами примерно от 5° до 15° относительно направления зацепления крюка.

9. Загрузочное устройство по любому из пп.1-3, в котором каждый выполненный в виде крюка участок содержит выступ или выемку, которые ориентированы по направлению к корпусу желоба.

10. Загрузочное устройство по любому из пп.1-3, которое содержит по меньшей мере один линейный исполнительный механизм с плунжером для приведения желоба в положение для зацепления каждого выполненного в виде крюка участка на его соответствующей опоре посредством толкания установочных элементов желоба с упорными участками в упор с соответствующим контрупором.

11. Загрузочное устройство по любому из пп.1-3, в котором распределительный желоб содержит удлиненный рычаг подвески, имеющий первый концевой участок, прикрепленный сбоку к корпусу желоба, и второй концевой участок, при этом соответствующий установочный элемент желоба образован цельно или прикреплен ко второму концевому участку.

12. Загрузочное устройство по п.11, в котором каждый рычаг подвески содержит изогнутый участок между первым концевым участком и вторым концевым участком.

13. Загрузочное устройство по любому из пп.1-3, в котором каждый установочный элемент желоба содержит кулачковое отверстие для приема эксцентрикового кулачка соответствующего фланца подвески, при этом кулачковое отверстие является, предпочтительно, овальным с продольной осью, ориентированной так, что кулачок может усиливать зацепление соответствующего выполненного в виде крюка участка с соответствующей опорой.

14. Загрузочное устройство по любому из пп.1-3, в котором каждый установочный элемент желоба содержит крепежное средство для крепления желоба к тросовому подъемнику.

15. Распределительный желоб для загрузочного устройства по любому из пп.1-3, содержащий удлиненный корпус желоба, обеспечивающий скользящий канал для сыпучего материала, и два установочных элемента желоба, прикрепленных сбоку к каждой стороне корпуса желоба для установки распределительного желоба, загрузочное устройство, которое содержит два фланца подвески, взаимодействующих с установочными элементами распределительного желоба для установки распределительного желоба, причем каждый из установочных элементов желоба содержит выполненный в виде крюка участок, который образует подвесной крюк для установки распределительного желоба к фланцам подвески посредством зацепления соответствующей опоры на фланцах подвески с выполненным в виде крюка участком вдоль направления зацепления крюка, и каждый из установочных элементов желоба содержит упорный участок, который взаимодействует с контрупором на соответствующем фланце подвески для обеспечения упора в направлении, поперечном направлению зацепления крюка, с возможностью предотвращения поворота распределительного желоба вокруг опор фланцев подвески.

16. Способ установки распределительного желоба в загрузочном устройстве шахтной печи, отличающийся тем, что в нем используют распределительный желоб, имеющий два установочных элемента желоба, прикрепленных сбоку к каждой стороне удлиненного корпуса желоба, при этом каждый установочный элемент желоба содержит упорный участок и выполненный в виде крюка участок, который образует подвесной крюк для установки распределительного желоба на загрузочном устройстве, загрузочное устройство, содержащее вращающийся опорный ротор с двумя фланцами подвески для установки распределительного желоба, при этом каждый фланец подвески имеет опору, выполненную для зацепления с выполненным в виде крюка участком вдоль направления зацепления крюка, и контрупор, который взаимодействует с упорным участком на соответствующем установочном элементе желоба для обеспечения упора в направлении, поперечном направлению зацепления крюка, при этом способ включает крепление подъемного средства к установочным элементам желоба, подъем установочных элементов желоба в опорный ротор с помощью подъемного средства и подвешивание распределительного желоба на опорном роторе посредством зацепления каждого выполненного в виде крюка участка на опорах вдоль направления зацепления крюка, при этом распределительный желоб поддерживают посредством выполненных в виде крюка участков на опорах, и поворот распределительного желоба вокруг опор предотвращают за счет упора упорных участков в контрупоры.

| ЕР 1453983 А1, 08.09.2004 | |||

| US 3814403 А, 04.06.1974 | |||

| US 5022806 А, 11.06.1991 | |||

| DE 3342572 А1, 28.06.1984 | |||

| Устройство для обслуживания распределительного желоба доменной печи и устройство для замены распределительного желоба | 1989 |

|

SU1836435A3 |

| RU 2060280 С1, 20.05.1996. | |||

Авторы

Даты

2014-02-10—Публикация

2009-07-17—Подача