Область техники

Предметом настоящего изобретения является, в общем, загрузочное устройство такого типа, которое вращает и поворачивает распределительный желоб соответственно вокруг оси вращения и оси поворота. Конкретно, предметом изобретения является загрузочное устройство для распределения шихты в доменной печи для производства чушкового чугуна или в аналогичной шахтной печи либо металлургическом реакторе.

Более конкретно, предметом изобретения является собственно распределительный желоб и усовершенствованная компоновка подвесного устройства для установки желоба на загрузочном устройстве.

Предпосылки создания изобретения

Известные загрузочные устройства рассчитаны на обеспечение опоры, вращения и поворачивания желоба. Обычно вращение и поворот осуществляются вокруг двух соответственно перпендикулярных осей таким образом, чтобы обеспечить распределение сыпучего материала в окружном и радиальном направлениях, например, на загрузочной поверхности внутри доменной печи. В широко распространенном конструктивном выполнении желоб, используемый в составе загрузочного устройства этого типа, имеет корпус желоба, в котором, по меньшей мере, расположенный ниже по потоку участок желоба или даже весь корпус желоба имеет удлиненную форму и простирается вдоль продольной оси. Корпус желоба задает, по меньшей мере, на его расположенном ниже по потоку участке, как правило, вогнутую внутреннюю поверхность скольжения, например полуцилиндрическую или прямоугольную выполненную в форме лотка поверхность, по которой шихтовый материал перемещается скольжением в рабочем режиме. Корпус желоба также задает выпускное отверстие на его расположенном ниже по потоку конце, через которое шихтовый материал покидает корпус желоба. На его противоположном, расположенном выше по потоку конце желоб, как правило, имеет две подвески, то есть приспособления для подвешивания желоба на загрузочном устройстве. Для вращения желоба загрузочное устройство имеет ротор, который может вращаться, например, вокруг центральной вертикальной оси печи, и два противоположных опорных фланца для опоры желоба. Опорные фланцы взаимодействуют с двумя боковыми подвесками на желобе для фиксации желоба на его расположенном выше по потоку конце. Для обеспечения требуемой степени радиального распределения (шихты) опорные фланцы выполнены с возможностью поворота вокруг оси поворота в двух направлениях, а именно в направлении на подъем для поднятия выпускного отверстия желоба в радиально наиболее удаленное положение загрузки и в противоположном направлении на опускание для опускания выпускного отверстия в радиально наименее удаленное положение загрузки относительно оси вращения. В случае с загрузкой доменной печи радиально наиболее удаленное положение загрузки соответствует так называемой «загрузке по стенкам» вплотную к кожуху печи. Радиально наименее удаленное положение загрузки используется для так называемой «центровой загрузки», например, для создания столба кокса.

Широко распространенное конструктивное выполнение желоба этого типа известно, например, из патента US 5513581 или европейского патента ЕР 0640539. Для установки желоба на соответствующих опорных фланцах загрузочного устройства этот желоб имеет две боковые подвески (также называемые как «подвесные устройства») в форме так называемого «утиного носа». Подвески в форме утиного носа, уже известные из немецкой заявки на патент DE 3342572, а также проиллюстрированные в британском патенте GB 1487527, очень хорошо зарекомендовали себя на практике и широко используются на протяжении нескольких десятилетий. Однако для них требуется довольно сложная процедура установки и снятия. Эта процедура включает в себя выполнение установки подъемно-транспортного приспособления, поднятие конца желоба с выпускным отверстием, поворачивание опорных фланцев, осуществление наклона желоба, опускание в печь и т.д.

Описание специальных подъемно-транспортных приспособлений, приведено, например, в люксембургском патенте LU 65663, а также в международной заявке на патент WO 01/18255. Такие приспособления с противовесом необходимы, наряду с прочим, потому, что желоб нужно удерживать по месту под загрузочным устройством, прежде чем его подвески специфичной конфигурации можно будет зафиксировать на опорных фланцах. Само собой разумеется, что во время процедуры необходимо однозначно исключить опасность падения желоба.

С целью усовершенствования конструкции для преодоления этих известных недостатков в документе WO 2010/028894 приведено описание нового способа подвески желоба. Этот тип желоба показан на прилагаемой фиг. 2. Он имеет подвески, выполненные, в общем, в форме крюка с упорными и ответными опорными поверхностями. Последние противодействуют крутящему моменту, передаваемому на опорные фланцы загрузочного устройства в установленном состоянии желоба на нем. Как вполне можно догадаться, желоб опирается только с одной стороны почти что «консольным» способом, как правило, на конце, противоположном его выпускному отверстию. Следовательно, значительный вес лотка, плюс вес скользящего шихтового материала передает значительный крутящий момент на опорные фланцы загрузочного устройства. Этот крутящий момент будет естественно развивать тенденцию к зажиму лотка относительно опорных фланцев. Желоб с подвесками, как показано на прилагаемой фиг. 2, имеет два основных преимущества. Подвески в форме крюка сводят к минимуму опасность случайного падения желоба соответственно на начальной и завершающей стадиях установки и снятия. Во-вторых, отсутствует необходимость в дополнительных приспособлениях с противовесом.

Однако необходимо понять, что широко применяемые конструктивные решения подвесок желобов, например, с конфигурацией в форме «утиного носа» или в форме крюка, обычно имеют сложную форму, что, в свою очередь, приводит к затруднению или усложнению перемещений или относительных движений, необходимых во время установки и снятия. В дополнение к сложным геометрическим формам подвески и опорного фланца опрокидывающий крутящий момент, передаваемый весом желоба на опорные фланцы, затрудняет установку и снятие.

Другое известное упрощенное конструктивное выполнение желоба и подвесок желоба приведено в описании изобретения, см. патент US 5022806 и проиллюстрировано на прилагаемой фиг. 1. Этот желоб имеет корпус, выполненный в форме лотка корпус желоба формы с по существу прямоугольным поперечным сечением. Корпус желоба - полностью удлиненной формы и простирается вдоль продольной оси для обеспечения направления потока сыпучего материала по поверхности скольжения в сторону выпускного отверстия желоба. В качестве подвески с каждой стороны этот желоб имеет два боковых штифта, которые скользящим движением могут заходить в соответствующие канавки в каждом опорном фланце и удерживаться по месту. Желоб согласно патенту US 5022806 может удерживаться по месту при вхождении его подвесок в зацепление с фланцами под воздействием своего собственного веса. Значимый признаком согласно патенту US 5022806 считается то, что установку и снятие желоба можно обеспечить просто протяжкой или вставкой желоба вдоль его продольной оси после выполнения поворота опорных фланцев в требуемое положение замены (желоба). Но даже в случае с упрощенным конструктивным выполнением подвесок согласно патенту US 5022806 опрокидывающий крутящий момент желоба, передаваемый на опорные фланцы, по-прежнему препятствует процессу установки и снятия.

Техническая проблема

Таким образом, первая цель настоящего изобретения заключается в обеспечении конфигурации желоба, которая дополнительно облегчает процесс установки и снятия желоба на загрузочном устройстве/с загрузочного устройства. Другая цель заключается в недопущении реверсирования значительного крутящего момента на опорной конструкции желоба во время работы.

Эти цели достигнуты посредством распределительного желоба, заявленного в п. 1 формулы изобретения, и загрузочного устройства, заявленного в п. 14 формулы изобретения.

Общее описание изобретения

Предметом изобретения является распределительный желоб для использования в загрузочном устройстве, которое обеспечивает вращение желоба вокруг оси вращения и поворот желоба вокруг оси поворота. Желоб пригоден, прежде всего, для загрузочного устройства шахтной печи, например доменной печи.

Желоб согласно изобретению включает в себя расположенный выше по потоку монтажный оголовок для установки желоба на загрузочном устройстве и основной корпус желоба, который направляет сыпучий материал. Корпус желоба имеет расположенный ниже по потоку участок желоба, удлиненный вдоль продольной оси и задающий поверхность скольжения, по которой могут скользить шихтовые материалы, предпочтительно являющейся выпуклой, по которой материал скользит, будучи ограниченным по бокам. Также расположенный ниже по потоку участок желоба задает выпускное отверстие, через которое шихтовые материалы могут покидать корпуса желоба, то есть падать в металлургический реактор во время его работы. Также желоб включает в себя по меньшей мере две боковые подвески, предусмотренные с каждой стороны монтажного оголовка и взаимодействующие с двумя соответствующими опорными фланцами загрузочного устройства для установки на них желоба. Эти опорные фланцы выполнены с возможностью поворота вокруг оси поворота в направлении на подъем для поднятия выпускного отверстия с выборкой крайнего внешнего радиуса и в противоположном направлении для опускания выпускного отверстия с выборкой крайнего внутреннего радиуса относительно оси вращения.

Желоб имеет собственный номинальный центр тяжести, имеется в виду центр тяжести в ненагруженном, то есть пустом (без транспортировки шихтовых материалов) и неизношенном состоянии желоба, которое зависит от его конструкции. Подвески задают первую и вторую точки наклона (которые, в свою очередь, задают ось наклона, совпадающую с осью поворота или проходящую параллельно ей), в которых вес желоба передает зажимающий крутящий момент на опорные фланцы загрузочного устройства в установленном состоянии желоба на загрузочном устройстве. Этот крутящий момент зависит от радиального положения центра тяжести. Чем больше желоб поворачивается в направлении на подъем, тем больше боковые подвески зажимаются опорными фланцами вследствие воздействия крутящего момента. Когда ось наклона, заданная первой и второй точками наклона, и центр тяжести оказываются по существу выровненными по вертикали, зажимающий крутящий момент является минимальным (положение замены желоба). Подвески выполнены таким образом, что отношение расстояния между каждой из точек наклона и осью поворота к расстоянию между первой и второй точками наклона (которое соответствует, по меньшей мере, приблизительно расстоянию между подвесками) составляет максимально 0,25, предпочтительно между 0,1 и 0,15.

Согласно изобретению подвески желоба размещаются или расположены обычно со смещением в сторону основания поверхности скольжения (участок, наиболее подверженный износу). Точнее говоря, подвески расположены так, что острый (обозначенный или направленный) угол (обозначаемый далее символом α) от продольной оси до (воображаемой) плоскости, проходящей через ось наклона и через центр тяжести, выражается в направлении на подъем такой угловой мерой, которая несущественно отрицательная, то есть больше или равна - 5° и меньше или равна 15° (более предпочтительно - меньше 10°, а еще более предпочтительно - меньше или равна 5°). Это означает, что если угол а ориентирован в направлении на подъем (которое принимается за положительное направление от исходной точки), то абсолютная величина угла а меньше или равна 15°, то есть |α|≤15°. Если угол а ориентирован в направлении, противоположном направлению на подъем, абсолютная величина угла а меньше или равна 5°, то есть |α|≤5°.

Чтобы в максимально возможной степени исключить реверсирование крутящего момента, подвески, предпочтительно, расположены так, чтобы желоб передавал крутящий момент на опорные фланцы в направлении на опускание, когда желоб поворачивается в положение своей замены, в котором его продольная ось ориентирована по существу вертикально, то есть под углом менее 5° относительно вертикали. Другими словами, положение замены желоба соответствует самому нижнему положению, до которого может доходить желоб и которое выходит за пределы так называемого положения центровой загрузки.

Необходимо отметить, что вышеуказанное положение оси наклона и, соответственно, направление крутящего момента, передаваемого на опорные фланцы загрузочного устройства, зависит от конструкции и, а именно, от положения подвесок на желобе. Предложенная конструкция существенно упрощает установку/снятие желоба, поскольку исключает наличие значительного крутящего момента, передаваемого желобом на взаимодействующие с ним опорные фланцы в положении замены, в котором - а это еще один отличительный аспект - желоб ориентирован по существу вертикально. В положении замены крутящий момент мал, если вообще присутствует, и не требуется специальная процедура для «разблокировки» желоба от опорных фланцев, а во время, соответственно, снятия и установки желоб можно просто поднимать кверху или опускать на опорные фланцы. Кроме того, можно исключить реверсирование опрокидывающего крутящего момента между двумя крайними положениями поворота во время работы - еще одно существенное преимущество. В известных на сегодняшний день конструкциях имеет место реверсирование опрокидывающего крутящего момента, передаваемого на опорные фланцы под определенным углом поворота, когда желоб опускается в направлении на опускание из радиально наиболее удаленного положения загрузки в сторону нижнего радиально наименее удаленного положения загрузки. Необходимо отметить, что при рассмотрении соответствующих значений массы, составляющих обычно величину от нескольких тонн до десятков тонн, такое реверсирование вызывает толчки, которые сильно увеличивают износ механизма поворота, подвесок, взаимодействующих участков фланцев, обеспечивающих вращение опоры желоба подшипников, и т.д.

В данном контексте выражение «подвеска» используется в привязке к любому виду устройств или приспособлений из одного или нескольких компонентов, пригодных для удержания желоба на опорных фланцах загрузочного устройства. Выражение «вертикаль» совершенно очевидно относится к вертикально ориентированной оси координат, например, вертикальной оси, которая может совпадать с осью вращения загрузочного устройства.

В целях дополнительного уменьшения опрокидывающего крутящего момента в положении замены и в зависимости от выбранной конструкции желоба острый угол между упомянутой воображаемой плоскостью и продольной осью имеет меру в направлении на подъем, предпочтительно, которая составляет больше нуля, предпочтительно в диапазоне от 0° до +15°.

Предпочтительно, подвески расположены на желобе так, чтобы центр тяжести приходился на перпендикулярный отрезок от плоскости, проходящей через ось наклона и параллельно продольной оси, причем этот отрезок составляет менее 10%, предпочтительно менее 5%, длины удлиненного расположенного ниже по потоку участка желоба как такового.

В надежном конструктивном выполнении монтажный оголовок имеет кольцевую, замкнутую по окружности конфигурацию, а подвески выполнены в виде единого целого с монтажным оголовком таким образом, что выступают в стороны и противоположно друг другу от центральной оси желоба на высоте подвесок. В предпочтительном конструктивном выполнении подвески могут быть выполнены цельнолитыми с монтажным оголовком, изготавливаемым отливкой, например из литейного чугуна или стального литья.

Для повышения безопасности подвески и опорные фланцы могут включать в себя по меньшей мере один предохранительный штифт с выполнением ответного отверстия под штифт. При обычной работе загрузочного устройства крутящий момент, передаваемый под силой тяжести относительно оси наклона (то есть по линии, проходящей через точки наклона), фиксирует желоб на опорных фланцах и, тем самым, предотвращает желоб от падения в металлургический реактор. Следовательно, в нормальных условиях предохранительный штифт не обязателен. Однако предохранительный штифт может оказаться полезным для предупреждения случайного перемещения желоба, например, в случае взрыва в металлургическом реакторе, который может вызвать отсоединение подвесок желоба от опорных фланцев. Предпочтительно, предохранительный штифт имеет ось, совпадающую с осью наклона, для предотвращения передачи крутящего момента на него.

В предпочтительном конструктивном выполнении нового типа подвесок, то есть с вполне определенными статическими характеристиками для надежного выдерживания крутящего момента в направлении на опускание, например в крайнем внешнем положении загрузки, причем каждая подвеска, в дополнение по меньшей мере к одному боковому выступу, имеет поверхность весовой нагрузки для взаимодействия с опорным выступом на соответствующем опорном фланце, содержит две противоположно ориентированные передающие крутящий момент поверхности, которые, в общем, расположены поперечно к поверхности весовой нагрузки для взаимодействия с двумя упорами на соответствующем опорном фланце, причем передающие крутящий момент поверхности являются по существу плоскими. В этой форме конструктивного выполнения каждая подвеска может включать в себя отдельный сопряженный монтажный выступ, а именно продленный по линии в направлении, проходящем, предпочтительно, под малым углом, например менее 5° относительно продольной оси, и задающий вертикальное направление установки/снятия во время замены желоба в положении его замены. В своей простой, но при этом надежной конфигурации отдельный сопряженный монтажный выступ имеет полигональную, зеркально-симметричную форму относительно его удлинения, прежде всего четырехстороннюю, предпочтительно прямоугольную или трапецеидальную форму в поперечном сечении. Альтернативно, в части взаимно обращенных деталей подвесок и опорных фланцев каждая подвеска также может включать в себя три отдельных монтажных выступа: первый выступ, задающий поверхность весовой нагрузки, а также второй и третий выступы, соответственно задающие противоположные передающие крутящий момент поверхности.

В конструктивном выполнении желоба, которое, прежде всего, пригодно для его замены по вертикали, не прибегая к уменьшению радиуса загрузки, расположенный выше по потоку монтажный оголовок изогнут так, что его центральная ось проходит под углом изгиба относительно продольной оси, причем угол изгиба составляет от 15° до 45°, предпочтительно от 20° до 40°. В этой форме конструктивного выполнения, если рассматривать положение для замены желоба, расположенная ниже по потоку продольная ось, предпочтительно, проходит под углом к вертикали в диапазоне от 0° до +5° при измерении его величины в направлении на подъем. Удлиненный расположенный ниже по потоку участок желоба, предпочтительно, имеет конически или цилиндрически трубчатую и замкнутую по окружности конфигурацию и прикреплен к монтажному оголовку. Для обеспечения поворота желоба в радиально более дальнее наружу положение загрузки в направлении на подъем монтажный оголовок, предпочтительно, имеет углубление, исключающее соударение с загрузочным устройством в крайнем внешнем радиальном положении желоба.

Предметом изобретения также является загрузочное устройство, включающее в себя желоб согласно изобретению и имеющее соответствующие взаимодействующие опорные фланцы.

Благодаря новой конфигурации желоба, ось наклона, относительно которой вес желоба передает крутящий момент на опорные фланцы, может быть смещена от оси поворота так, чтобы исключить модифицирование механизма поворота. В случае с вышеуказанным желобом, если смотреть в горизонтальной плоскости, ось наклона может быть смещена, соответственно, от оси поворота, а именно в сторону основной поверхности скольжения на корпусе желоба.

Аспекты настоящего изобретения затрагивают также установку и снятие распределительного желоба. Конфигурация монтируемого или демонтируемого распределительного желоба, предпочтительно, задается, как описано выше.

Способ установки распределительного желоба на загрузочном устройстве включает в себя:

выравнивание по меньшей мере двух подвесок по опорным фланцам с опусканием распределительного желоба вдоль оси вращения и с обеспечением упора по меньшей мере двух подвесок в опорные фланцы, и

вращение опорных фланцев вокруг оси поворота в направлении на подъем таким образом, чтобы вес желоба передавал зажимающий крутящий момент на опорные фланцы.

Прежде чем выравнивать по меньшей мере две подвески по опорным фланцам, распределительный желоб, предпочтительно, поднимается вдоль оси вращения, пока по меньшей мере две подвески не окажутся выше опорных фланцев. Предпочтительно, при подъеме распределительного желоба его следует вращать (например, на угол по меньшей мере от 15° до 25°, а более предпочтительно 20°) вокруг оси вращения относительно загрузочного устройства, чтобы обеспечить прохождение по меньшей мере двух подвесок по опорными фланцами. В процессе установки распределительный желоб подвергается, таким образом, перемещению относительно загрузочного устройства, похожему на движение охватываемой детали штыкового соединителя относительно охватывающей детали: врезная подача, поворот вокруг оси врезки, отводящее движение до упора деталей друг в друга. Однако, необходимо отметить, что опорные фланцы загрузочного устройства расположены симметрично друг к другу, в то время как охватывающая деталь штыкового соединителя обычно проявляет дискретную вращательную симметрию вокруг оси врезки. Вследствие этого поворот вокруг оси врезки и отводящее движение, в случае распределительного желоба, не накладываются друг на друга. Следовательно, полная аналогия со штыковым соединителем здесь отсутствует, но такое сравнение хорошо в плане получения представления о движении распределительного желоба относительно загрузочного устройства. Стоит отметить важность относительного перемещения между распределительным желобом и загрузочным устройством. Действительно, на практике проще будет провернуть загрузочное устройство при сохранении постоянной ориентации распределительного желоба в стационарной системе координат.

В способе снятия распределительного желоба с загрузочного устройства, по существу, монтажные операции выполняются в обратной временной последовательности. Прежде всего, этот способ включает в себя:

вращение опорных фланцев вокруг оси поворота в направлении на опускание до тех пор, пока вес желоба не будет передавать или будет передавать незначительный зажимающий крутящий момент на опорные фланцы,

снятие распределительного желоба с опорных фланцев и подъем распределительного желоба вдоль оси вращения (предпочтительно, поступательным движением).

Предпочтительно, после подъема распределительного желоба его следует опустить вдоль оси вращения, вращая его при этом (например, на угол по меньшей мере от 15° до 25°, а более предпочтительно 20°) вокруг оси вращения относительно загрузочного устройства, чтобы обеспечить прохождение по меньшей мере двух подвесок по опорными фланцами.

Специалисты смогут оценить, что данный способ упрощает процедуру установки и снятия распределительного желоба. Прежде всего, установка и снятие можно производить с использованием кабелей или тросов, на которых подвешен желоб. Альтернативно или дополнительно, можно использовать монтажный кронштейн.

В способах как установки, так и снятия загрузочное устройство, предпочтительно, вращается вокруг оси вращения относительно стационарной системы координат, в то время как ориентация распределительного желоба вокруг оси вращения поддерживается неизменной в этой системе координат. Это, прежде всего, преимущественно в том случае, когда желоб монтируется или демонтируется с использованием кабелей или тросов.

Краткое описание чертежей

Другие отличительные особенности и преимущества настоящего изобретения будут выявлены на основании приведенного ниже детального, но не исчерпывающего описания нескольких вариантов конструктивного выполнения со ссылкой на прилагаемые чертежи, на которых:

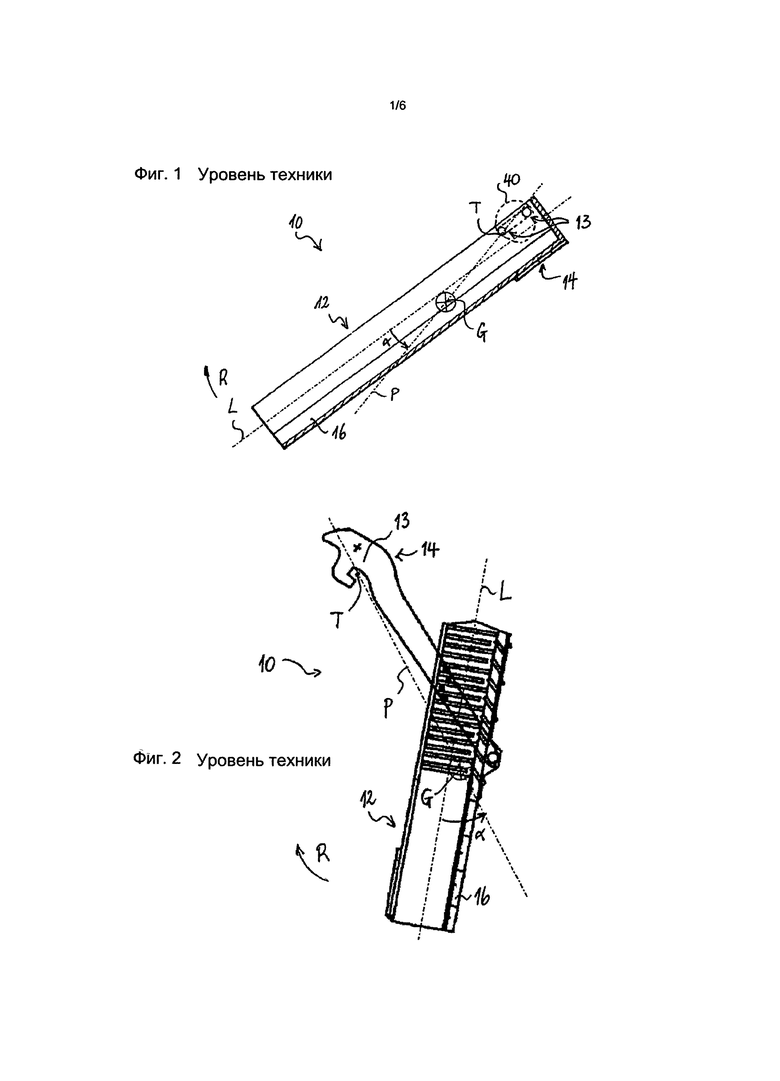

Фиг. 1 продольный вид сбоку составляющего уровень техники распределительного желоба согласно патенту US 5022806, который не является предметом данного изобретения,

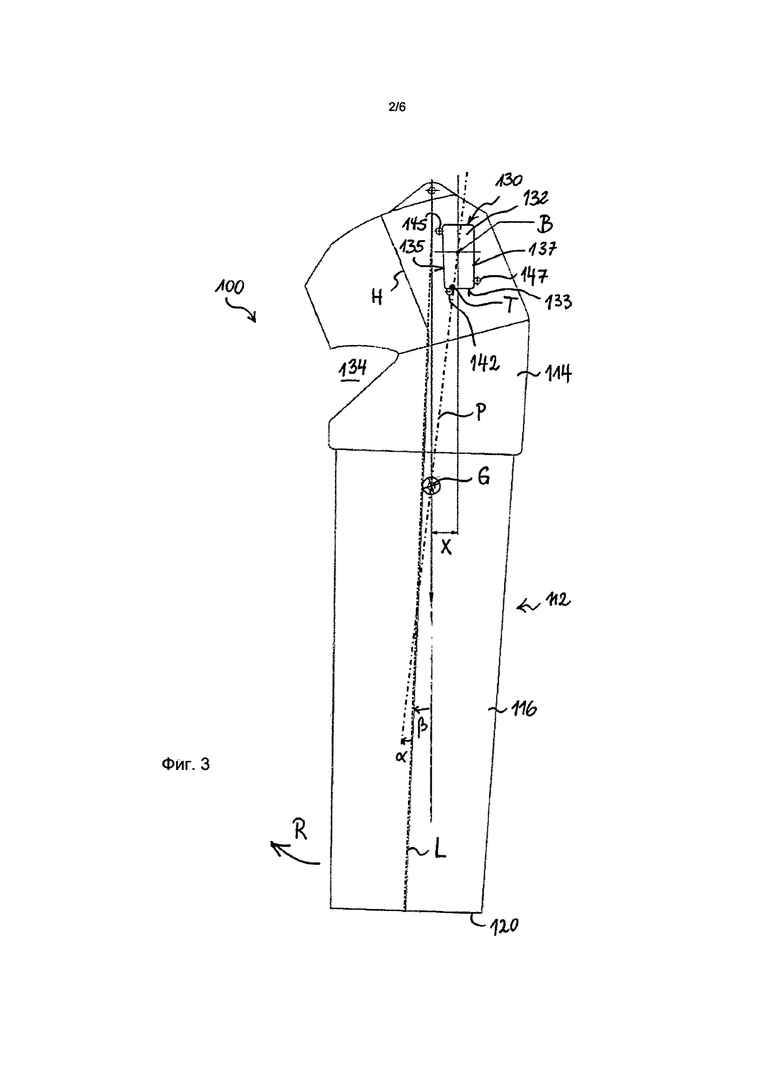

Фиг. 2 продольный вид в разрезе составляющего уровень техники распределительного желоба согласно международной заявке WO 2010/028894, который не является предметом данного изобретения,

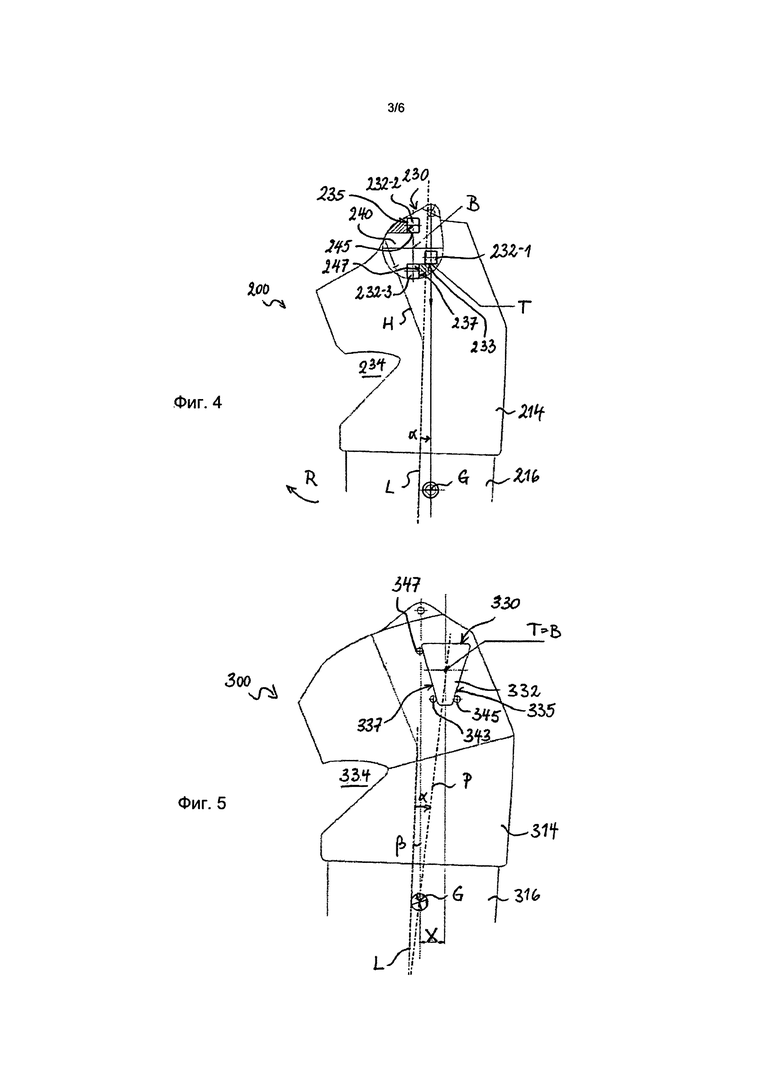

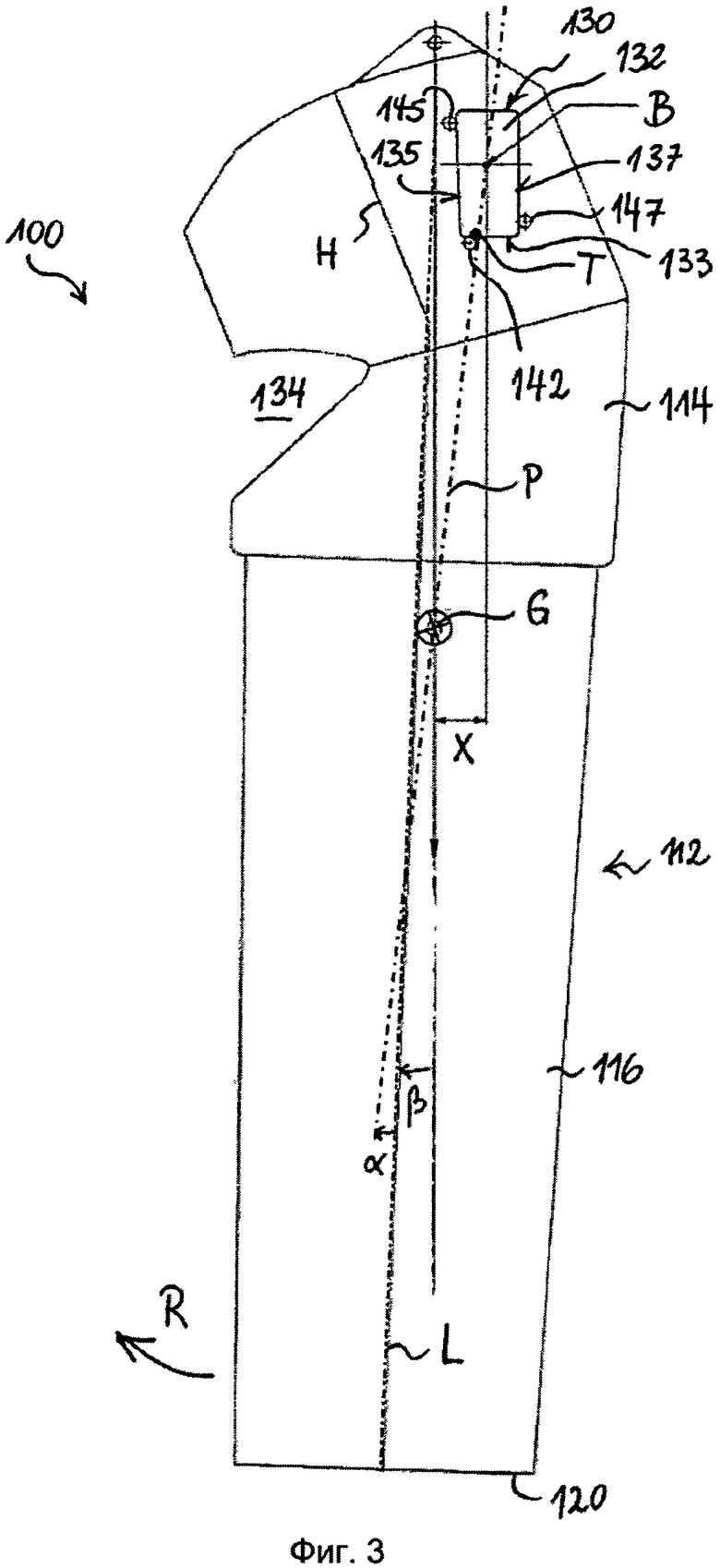

Фиг. 3 продольный вид сбоку первого конструктивного выполнения распределительного желоба согласно изобретению,

Фиг. 4 частичный продольный вид сбоку второго конструктивного выполнения распределительного желоба согласно изобретению,

Фиг. 5 частичный продольный вид сбоку третьего конструктивного выполнения распределительного желоба согласно изобретению,

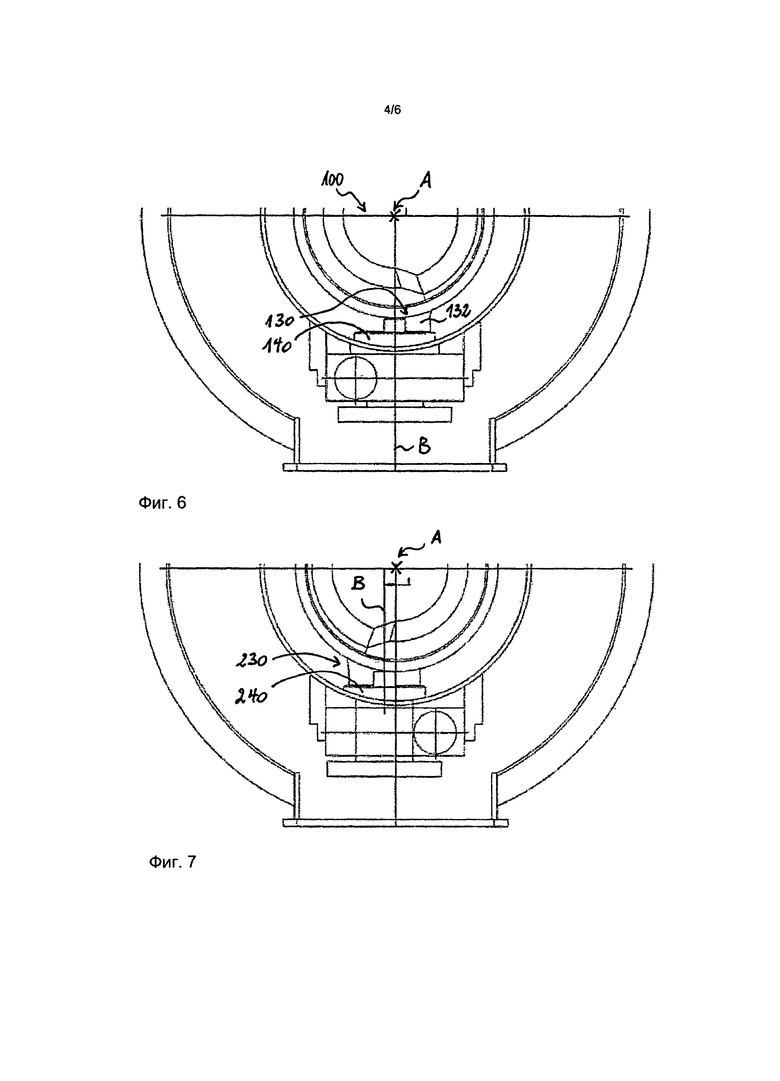

Фиг. 6 и фиг. 7 соответственно частичные виды сверху в разрезе первого и второго конструктивного выполнения загрузочного устройства, укомплектованного распределительным желобом согласно изобретению,

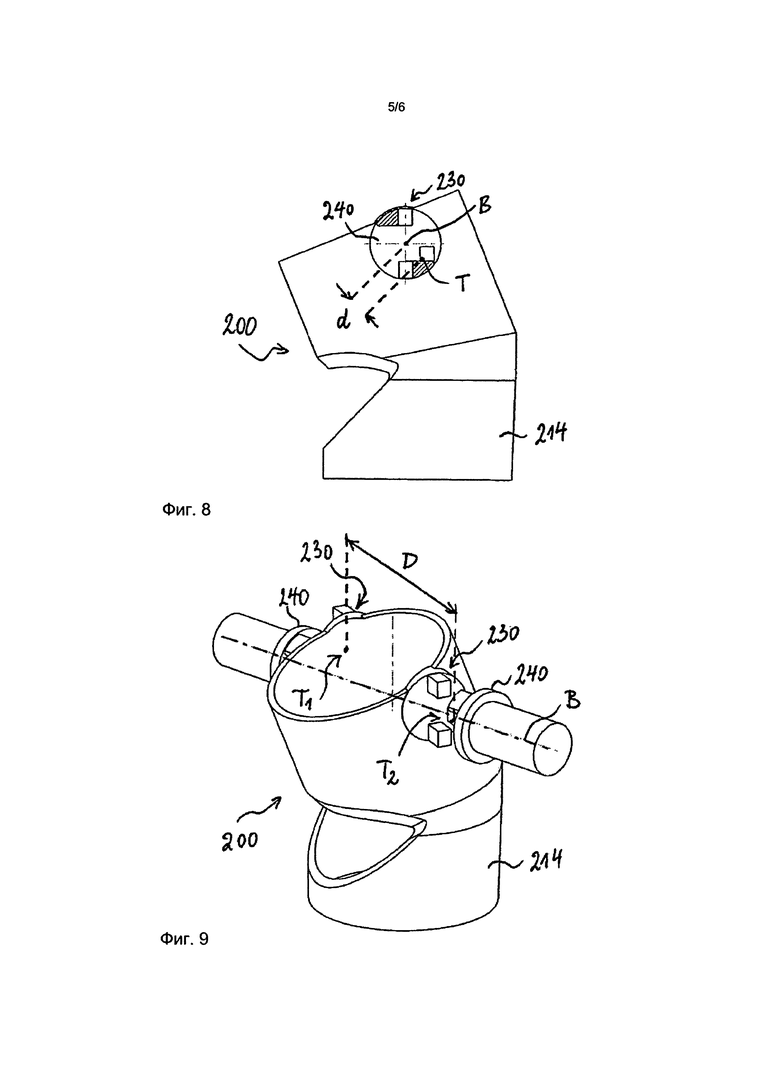

Фиг. 8 продольный вид сбоку монтажного оголовка распределительного желоба согласно фиг. 4,

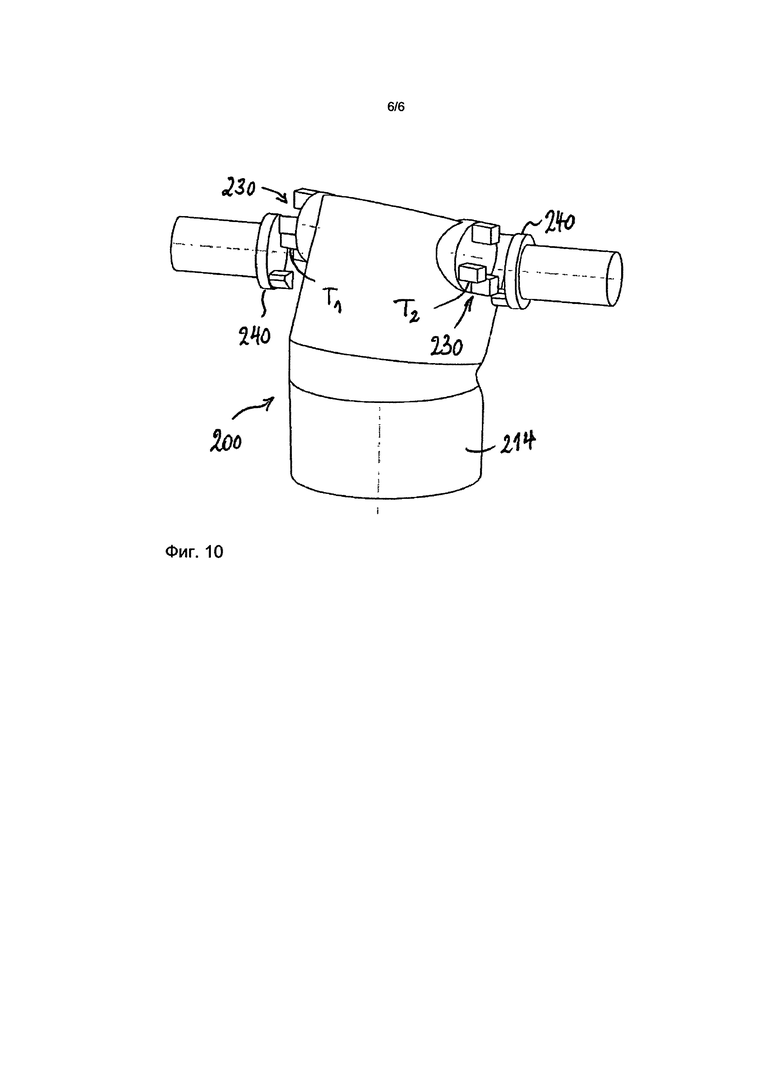

Фиг. 9 и фиг. 10 виды в перспективе распределительного желоба согласно фиг. 4 во время его установки или снятия.

На всех этих чертежах идентичные или функционально соответствующие элементы будут указаны идентичными ссылочными обозначениями, отличающимися лишь по цифре в разряде сотен.

Описание предпочтительных вариантов конструктивного выполнения

Фиг. 1 иллюстрирует распределительный желоб, обозначаемый, в общем, ссылочным обозначением 10, согласно патенту US 5022806, идеи изобретения которого включены по ссылке в данное описание во всей их полноте, прежде всего в части, касающейся конструкции загрузочного устройства. Этот желоб 10 имеет выполненный в форме лотка корпус 12 желоба. Для направления сыпучего материала в сторону выпускного отверстия желоба корпус 12 желоба согласно фиг. 1 имеет по существу прямоугольное поперечное сечение в перпендикулярной фиг. 1 плоскости и выполнен удлиненным по форме. Также являются обычными и другие поперечные сечения, например полукруглой или овальной формы, и включены в данный объем описания. В общем, корпус 12 желоба простирается вдоль продольной оси L. Для установки желоба 10 на распределительном устройстве (не показано) он имеет монтажный оголовок 14 с подвесным устройством, включающим в себя соответствующую боковую подвеску 13 с каждой стороны корпуса 12. В известном исполнении подвески расположены зеркально-симметрично к общей плоскости симметрии желоба, которая параллельна фиг. 1.

Каждая подвеска 13 согласно фиг. 1 включает в себя два боковых штифта, которые скользящим движением могут заходить в соответствующие канавки в каждом из двух взаимодействующих опорных фланцев, показанных пунктирной линией под ссылочной обозначением 40 на фиг. 1. В установленном состоянии желоб 10 поддерживается двумя боковыми подвесками 13 и удерживается по месту в по существу консольном расположении. Желоб 10 согласно фиг. 1 рассчитан на упрощенную процедуру установки и снятия посредством протяжки или вставки желоба 10 вдоль его продольной оси L. Эта процедура возможна, если только опорные фланцы 40 были повернуты в требуемое положение замены (как показано на первых двух чертежах в патенте US 5022806) и с участка между штифтами на подвеске 13 был снят стопорный болт (не показан).

Как можно судить по приблизительной индикации номинального центра тяжести G желоба 10 согласно фиг. 1, в номинальном положении выставления для замены желоба будет иметь место значительный крутящий момент, передаваемый на опорные фланцы 40. Этот крутящий момент будет проявлять тенденцию к наклону желоба 10 относительно первой и второй точки наклона с каждой стороны желоба. Эти точки наклона задают здесь ось со ссылочным обозначением как ось наклона Т. Такой нежелательный наклон относительно опорных фланцев 40 необходимо отличать от нужного поворота в унисон и совместно с опорными фланцами 40, а именно их поворота вокруг оси поворота для радиального распределения. Даже если изменить конструкцию так, чтобы обеспечивалась ориентация корпуса 12 желоба вертикально с целью его замены, а такое решение в известных на сегодняшний день конструкциях не задумано, значительный крутящий момент все равно будут сохраняться. Именно поэтому в конструктивном выполнении согласно фиг. 1 центр тяжести G расположен на значительном удалении по горизонтали от вертикальной плоскости, проходящей через ось Т, когда желоб 10 находится в вертикальном положении, то есть ориентирован так, что его продольная ось L является вертикальной. На фиг. 1 соответствующий острый угол α («острый» - в значении меньший из двух углов) между продольной осью L и воображаемой плоскостью Р, проходящей через ось наклона Т и через центр тяжести G, выражается значительной абсолютной угловой мерой, например > 10°. Необходимо отметить, что величина опрокидывающего крутящего момента зависит, наряду с прочим, от абсолютного значения этого критического острого угла, когда желоб находится в положении замены. Вполне очевидно, что любой остаточный опрокидывающий крутящий момент совершенно нежелателен во время замены, поскольку он задает тенденцию к блокировке подвесок 13 в их опорных фланцах 40 и увеличивает усилие, необходимое для высвобождения каждой подвески 13 из ее опорного фланца 40.

Необходимо понять, что ось наклона Т и ось В поворота расположены относительно близко друг к другу. (Как показано на фиг.5, они даже могут совпадать.) Прежде всего, отношение расстояния между осью наклона Т и осью поворота В к расстоянию между первой и второй точками наклона с каждой стороны распределительного желоба составляет максимально 0,25, предпочтительно между 0,1 и 0,15. В случае с распределительным желобом для шахтной печи, точки наклона обычно отстоят друг от друга на 1,5-1,8 м, в то время как радиус монтажных фланцев (соответствующий максимальному расстоянию между осью наклона Т и осью поворота В) обычно составляет менее 0,3 м (предпочтительно, в диапазоне от 0,18 м до 0,24 м).

Кроме того, как видно на фиг. 1, при выполнении замеров в направлении R поворота на подъем, то есть в направлении к крайнему внешнему положению загрузки (по часовой стрелке в видах сбоку на фиг. 1-5), угловая мера острого угла α выражается отрицательной величиной (или против часовой стрелки в случае с фиг. 1-5), то есть α < -10°. Следовательно, при повороте желоба 10 из крайнего внешнего в центровое положение загрузки, например, с выставлением его продольной оси L в вертикальное или почти вертикальное положение, будет иметь место реверсирование вышеуказанного опрокидывающего крутящего момента относительно оси Т, передаваемого на опорные фланцы. Этот крутящий момент будет меняться или «реверсировать» с крутящего момента в направлении на опускание на крутящий момент в направлении R на подъем при определенном наклоне оси L желоба. В случае с пустым желобом точка реверсирования или инверсии крутящего момента приходится на тот момент, когда ось наклона Т и центр тяжести желоба выровнены по вертикали. Это приблизительно соответствует положению, когда ось L наклонена относительно вертикали под углом α. На практике положение реверсирования крутящего момента при повороте зависит от количества шихты, транспортируемой на данный момент по желобу. Такое реверсирование считается нежелательным, поскольку развивает тенденцию к ударным воздействиям, которые увеличивают износ ответственных компонентов системы, включая механизмы поворота и дорогостоящие подшипники загрузочного устройства.

Другой известный на сегодняшний день распределительный желоб 10, заявленный в публикации W 02010/028894, проиллюстрирован на фиг. 2. Основное отличие по сравнению с вышеприведенным типом желоба состоит в том, что боковые подвески 13 его монтажного оголовка 14 по конструктивным соображениям предусмотрены на соответствующем рычаге. Фактически этот желоб предназначен для загрузочных устройств реакторов средних или малых размеров. Другое основное отличие, как видно на фиг. 3, состоит в специфичной конфигурации подвесок 13 в форме «морского конька» или по типу крюка. В этой конфигурации предусмотрены упорные и ответные опорные поверхности, компенсирующие вышеуказанный опрокидывающий крутящий момент относительно оси Т в установленном состоянии желоба 10. Кроме того, подвески в форме крюка сводят к минимуму опасность падения желоба 10. Что касается опрокидывающего воздействия, описанного в привязке к фиг. 1, желоб согласно фиг. 2 имеет аналогичные свойства, поскольку острый угол α, замеренный в направлении R на подъем от продольной оси L до плоскости Р, также выражается значительной отрицательной величиной << -10°.

Нежелательные последствия, обусловленные опрокидывающим крутящим моментом, исключаются благодаря вариантам конструктивного выполнения согласно изобретению, описание которых приведено ниже со ссылкой на фиг. 3-7.

Первое конструктивное выполнение желоба 100, показанное на фиг. 3, имеет корпус 112 желоба с расположенный выше по потоку монтажным оголовком 114. Корпус 112 желоба имеет удлиненный расположенный ниже по потоку участок 116 желоба, проходящий вдоль продольной оси L. Во время работы участок 116 желоба задает поверхность скольжения, по которой шихтовые материалы перемещаются скольжением к расположенному ниже по потоку выпускному отверстию 120, через который шихтовые материалы (такие как, например, кокс, руда, окатыши, агломерат и т.д.) покидают корпус 112 желоба. Расположенный ниже по потоку участок 116 желоба как таковой представляет собой коническую или цилиндрическую трубчатую конструкцию, предпочтительно с полностью закрытой наружной обечайкой в окружном направлении вокруг оси L.

Фиг. 3 показывает желоб 100 в фактическом положении его замены. Желоб 100 выполнен так, что в этом положении продольная ось L основного участка 116 желоба находится под небольшим углом β к вертикали. Угловая мера угла β сравнительно небольшая в направлении R на подъем, то есть составляет величину в диапазоне 0° ≤ β ≤ +5°, например β=1,5-2,5°. Положение замены не абсолютно, но, тем не менее, по существу, является вертикальным. Малая величина угла β обусловлена изогнутой формой монтажного оголовка 114. Как видно на фиг. 3, монтажный оголовок 114 имеет изгиб в направлении R на подъем, так что его центральная ось Н находится под углом относительно оси L основного участка 116 желоба, что позволяет выходить на увеличенный угол поворота основного участка 116 желоба в крайнем внешнем положении загрузки. Острый угол изгиба между осями Н и L составляет величину в диапазоне от 15° до 45°, предпочтительно - от 20° до 40°. Настолько же эффективно, как и в случае с увеличением зоны поворота, монтажный оголовок 114 имеет углубление 134, которое позволяет осуществлять выборку положения загрузки по радиусу дальше наружу, не вызывая при этом упора желоба в ротор, который поддерживает желоб. Принимая во внимание повышение механической устойчивости при уменьшении массы, монтажный оголовок 114 по аналогии с основным участком 116 выполнен в виде по существу кольцевой, замкнутой по окружности конфигурации в окружном направлении вокруг его оси Н.

С каждой стороны монтажного оголовка 114 (относительно основной продольной плоскости симметрии фиг. 3) желоб 100 имеет соответствующую боковую подвеску 130. Две подвески 130 предусмотрены с почти диаметральным расположением в зеркальной симметрии относительно плоскости фиг. 3 и необходимы для обеспечения надежного подвешивания желоба 100 на двух соответствующих опорных фланцах 140 загрузочного устройства (на фиг. 3 не показано, см. фиг. 6 или 7). Подвески 130 служат также в качестве крепежных элементов, через которые передается поворотный крутящий момент на выставление желоба 100, когда опорные фланцы 140 поворачивают желоб 100 вокруг оси поворота B в направлении R на подъем, чтобы поднять выпускное отверстие 120 в сторону положения загрузки на внешнем радиусе. Само собой разумеется, что подвеска 130 также поворачивается в унисон с фланцами 140 в противоположном направлении на опускание при опускании выпускного отверстия 120 в положение загрузки на внутреннем радиусе. Однако, как станет очевидным далее по тексту, необходимости в том, чтобы подвеска 130 обеспечивала блокировку поднятия выпускного отверстия желоба 120 в направлении R на подъем, нет.

Фиг. 3 иллюстрирует положение собственного номинального центра тяжести G желоба в его ненагруженном и неизношенном состоянии. Центр тяжести G обозначается на всех чертежах символом крестика, обведенного кружком. Как и в любой консольной конструкции желоба, подвески 130 также задают ось наклона Т, относительно которой вес желоба 100, теоретически приложенный в точке G, в установленном состоянии желоба 100 передает крутящий момент на опорные фланцы 140 загрузочного устройства.

Важной особенностью настоящего изобретения, значение которой еще будет оценено, является то, что, если сравнивать с традиционными желобами, подвеска 130 расположен ближе к основанию поверхности скольжения, заданной корпусом 112 желоба. Как видно на фиг. 3, геометрический центр подвески 130, который на фиг. 3 совпадает с осью наклона Т, смещен на расстояние X от продольной оси L в сторону основания корпуса 112 желоба (а именно к боковой поверхности желоба 100, то есть ближе к загрузочной поверхности). Это расстояние предпочтительно должно выдерживаться малым, например, величиной менее чем 10%, предпочтительно менее чем 5%, длины расположенного ниже по потоку участка 116 желоба вдоль оси L, чтобы свести к минимуму эксцентриситет подвесок 130 относительно оси В поворота (см. фиг. 6) и, следовательно, размер опорных фланцев 140.

Точнее говоря, обе подвески 130 расположены так, что направленный острый угол а от продольной оси L до воображаемой плоскости Р, проходящей через точки наклона (и, следовательно, через ось наклона Т) и через центр тяжести G, имеет угловую меру с положительным знаком (по часовой стрелке на фиг. 3), то есть при выражении в направлении R на подъем составляет величину, которая больше нуля, как показано на фиг. 3. Величина острого угла α по меньшей мере не меньше -5°, другими словами, выражается малой абсолютной мерой, будучи отрицательной. Предпочтительно, острый угол а выражается величиной со знаком или угловой мерой в направлении R на подъем, которая больше нуля, то есть также относительно мала и предпочтительно составляет 0° ≤ α ≤ +15°, а более предпочтительно 0° ≤ α ≤ +5°. Следовательно, в увязке с вертикальным положением замены при малой величине угла а значительно уменьшается опрокидывающий крутящий момент относительно оси наклона Т в процессе зацепления или расцепления подвесок 130 на опорных фланцах 140. Именно поэтому согласно сути конструктивного выполнения центр тяжести G выставляется почти вертикально под осью Т в положении замены.

В вариантах конструктивного выполнения согласно фиг. 3 и фиг. 5 каждая подвеска 130, 330 расположена также так, что в положении замены желоба желоб передает малый крутящий момент относительно оси Т, точнее говоря, крутящий момент в направлении на опускание (против часовой стрелки на фиг. 3-5). Следовательно, в этих вариантах конструктивного выполнения также исключается любое реверсирование крутящего момента при повороте желоба 100, 300 из положения замены, которое приходится обычно на его самое крайнее нижнее положение, в крайнее внешнее положение загрузки. Необходимо отметить, что положение замены не обязательно должно быть строго вертикальным и может включать в себя, особенно в случае с изогнутым монтажным оголовком 114, положения, в которых продольная ось L является по существу вертикальной, а именно под углом β не более чем в 10°, предпочтительно не более 5°, к вертикали (с положительным или отрицательным знаком).

Благодаря преимуществу, вытекающему из минимизации опрокидывающего крутящего момента при замене, подвески 130 могут иметь сравнительно простую геометрическую форму, например удлиненную полигональную форму, такую как прямоугольная форма, показанную в поперечном сечении на фиг. 3 (параллельно плоскости фиг. 3). Что касается конструкции, то подвески 130 согласно фиг. 3 задают простые боковые выступы, которые выступают почти в диаметрально противоположных направлениях (перпендикулярно плоскости фиг. 3, см. фиг. 6) и имеют удлиненную форму вдоль оси, которая проходит приблизительно параллельно оси L. Прежде всего, в случае с цельнолитым монтажным оголовком 114, который, предпочтительно, изготовлен из стального литья, подвески 130, предпочтительно, изготовлены в виде единого целого, то есть изготовленными монолитно, с монтажным оголовком 114.

Как видно на фиг. 3, каждая прямоугольная подвеска 130 задает поверхность 133 весовой нагрузки для взаимодействия с опорным выступом 142 соответствующего опорного фланца 140. Кроме того, для обеспечения необходимой ответной реакции на значительный крутящий момент, передаваемый в крайнем внешнем положении поворота желоба 100, каждая из подвесок 130 соответственно имеет противоположно ориентированные передающие крутящий момент поверхности 135, 137, которые, в общем, расположены поперечно к поверхности 133 весовой нагрузки. Поверхности 135, 137 взаимодействуют с двумя упорами 145, 147 на опорных фланцах 140. Наряду с тем, что упоры 145, 147 также предусмотрены в форме штифтообразных выступов по аналогии с опорным выступом 142, выступающим из соответствующего опорного фланца 140, осуществимы и другие конфигурации, обеспечивающие тот же самый эффект. Опорный выступ 142 и упоры 145, 147 также, предпочтительно, изготовлены в виде единого целого с опорным фланцем, например с помощью технологии обработки на металлорежущем станке. Упоры 145, 147 расположены пространственно разнесенными вдоль оси прямоугольной подвески 130 или продольной оси L для сведения к минимуму коэффициента передачи опрокидывающего крутящего момента. Как вполне понятно ввиду пространственного разнесения упоров 145, 147, предпочтительна довольно удлиненная форма подвески 130 для попуска ограничительных условий по передаче крутящего момента. При всем том, что возможны другие конфигурации, в простом конструктивном выполнении согласно фиг. 3 каждая подвеска 130 включает в себя отдельный сопряженный монтажный выступ 132, используемый для комбинированной цели - восприятия весовой нагрузки и выдерживания передаваемого крутящего момента. Каждая подвеска 132 предпочтительно имеет форму, удлиненную в направлении, проходящем параллельно или только под малым углом, например менее 5° относительно продольной оси L. Это позволяет упростить установку/снятие с выполнением движений вверх и/или вниз в вертикальной плоскости во время замены желоба 100.

Необходимо понять, что согласно фиг. 3 теоретически позволяет осуществлять наклон желоба 100 в направлении R на подъем относительно опорных фланцев 140. Такой наклон, однако, во время работы не происходит, поскольку зажимающий крутящий момент, передаваемый под силой тяжести, направляется, по сути, в направлении на опускание, как было изложено выше. Тем не менее, эта дополнительная степень свободы упрощает замену, поскольку уменьшает или исключает опасность блокировки подвесок 130, то есть заедания или заклинивания на опорных фланцах 140. Кроме того, отсоединение подвесок 130 становится возможным просто с помощью малого поворота в направлении на опускание с выходом за пределы положения, показанного на фиг. 3.

Для предотвращения любой опасности сброса или падения «свободно» подвешенного желоба 100, могущего случиться при взрыве в реакторе или другом воздействии ударной волной, подвеска 130 может иметь приемное отверстие под предохранительный штифт или болт, предусмотренный на опорном фланце 140. При снятии штифта подвески 130 образуют вышеупомянутую «свободную подвеску», то есть возможен наклон в направлении на подъем R относительно опорных фланцев, например, для облегчения снятия или поднятия. Для уменьшения износа такого предохранительного приспособления (не показано в деталях на фиг. 3-5), предохранительный штифт и взаимодействующее отверстие под штифт, предпочтительно, предусмотрены с коаксиальным расположением относительно оси наклона Т.

На фиг. 4 показана расположенная выше по потоку область желоба 200 согласно второму конструктивному выполнению, в отношении которого детально будут рассмотрены только основные отличия от предшествующего конструктивного выполнения. Идентичные или функционально идентичные особенности помечены на фиг. 4 ссылочными обозначениями с добавленной цифрой в разряде сотен. В качестве заслуживающего внимания отличия следует отметить, что острый угол α на фиг. 4 немного отрицательный, то есть удовлетворяет требованию 0° ≥ α ≥ -5° (за положительное направление для углов принято направление R на подъем). Следовательно, имеет место реверсирование крутящего момента, однако вследствие малой абсолютной величины а реверсирование в обычном рабочем режиме не происходит. Желоб выполнен так, что реверсирование происходит, только когда желоб 200 поворачивается в положение для его замены, непосредственно перед выходом в положение, показанное на фиг. 4. Таким образом, благодаря этой конструкции обеспечивается функция саморазблокировки, когда все еще можно легко производить замену желоба 200, поскольку подвеска также выполнена как «свободная подвеска», то есть позволяет осуществление наклона в направлении R на подъем (если не введен в зацепление предохранительный штифт).

Другое отличие на фиг. 4 состоит в том, что конфигурация подвески 230 и опорных фланцев 240 выполнена в инвертированном порядке по сравнению с фиг. 3. Другими словами, вместо одиночного сопряженного выступа подвеска 230 имеет три отдельных монтажных выступа 232-1, 232-2, 232-3. Первый выступ 232-1 задает поверхность весовой нагрузки 233. Другие два выступа 232-2, 232-3 также пространственно разнесены, в общем, вдоль оси L и задают противоположно ориентированные передающие крутящий момент поверхности встречного действия относительно оси наклона Т в направлении на опускание. Соответственно, опорные фланцы 240, взаимодействующие с желобом согласно фиг. 4, отличаются тем, что они включают в себя два отдельных выступа, которые задают поверхность 242 весовой нагрузки, взаимодействующую с поверхностью 233, и две упорные поверхности 245, 247, взаимодействующие с выступами 232-2, 232-3 подвески 230. И в заключение, монтажный оголовок 214 согласно фиг. 4 имеет уменьшенный изгиб, так что желоб 200 может выставляться строго вертикально в своем положении замены (β=0).

Фиг. 5 иллюстрирует третье конструктивное выполнение распределительного желоба 300. Опять же, будут описаны только основные отличия, поскольку желоб 300 по конструкции очень похож на желоб согласно фиг. 3, особенно в том, что касается положения подвесок 330, расположенных ближе к основанию корпуса 316 желоба, а именно на расстоянии X по сравнению с обычной центровой подвеской, совпадающей с осью поворота.

Желоб 300 имеет подвеску 330, выполненную в форме одиночного сопряженного выступа 322, а именно трапецеидального по конфигурации со сходом на конус в сторону выпускного отверстия желоба 300 и симметричного относительно своей продольной оси. Эта конфигурация обеспечивает функцию самовыставления на завершающей стадии установки желоба 300 на опорных фланцах. Следствием этого является другое преимущество, заключающееся в том, что соответствующие опорные фланцы (не показаны) имеют два нижних выступа 343, 345, воспринимающих вес желоба в результате зацепления с боковыми поверхностями 335, 337 на конце трапецеидального выступа 332. Один из этих двух выступов также принимает на себя функцию противодействия крутящему моменту, а именно выступ 345 совместно с третьим выступом или упором 347 опорного фланца. Таким образом, сходящиеся на конус длинные стороны трапецеидального выступа 332 используются в качестве передающих крутящий момент поверхностей 335, 337. За исключением другой формы выступа 332, образующего подвеску 330, и соответствующих выступов/упоров на взаимодействующем фланце, конструктивное выполнение согласно фиг. 5 идентично таковому согласно фиг. 3.

Каждая из фиг. 6-7 иллюстрирует симметричное загрузочное устройство в горизонтальном полупрофиле. Фиг. 6 иллюстрирует конструктивное выполнение, в котором ось поворота В (которая может совпадать или не совпадать с осью наклона Т), заданная наклонными валами, которые поддерживают и приводят в действие опорные фланцы 140, выставлена в традиционном расположении, потому что перпендикулярно пересекает ось вращения А. Фиг. 7 иллюстрирует альтернативное конструктивное выполнение, в котором ось В поворота (которая, опять же, может совпадать или не совпадать с осью наклона Т) нестандартно смещена от оси вращения А.

Фиг. 8-10 иллюстрируют снятие распределительного желоба с загрузочного устройства на примере распределительного желоба 200 согласно фиг. 4. Ради ясности восприятия чертежей не все ссылочные обозначения согласно фиг. 4 повторены на фиг. 8-10. Фиг. 8 показывает расстояние между осью наклона Т и осью В поворота, а фиг. 9 показывает расстояние D между первой и второй точками наклона T1, T2.

Фиг. 8 показывает верхнюю часть (монтажный оголовок 214) распределительного желоба 200 в положении замены желоба, в котором центр тяжести (не показан на фиг. 8) и ось наклона Т находятся в одной и той же вертикальной плоскости. В положении замены вес распределительного желоба 200, следовательно, не вызывает или вызывает незначительный зажимающий крутящий момент между подвесками 230 желоба и опорными фланцами 240 загрузочного устройства. Кроме того, монтажные выступы (232-1, 232-2 и 232-3 на фиг. 4) расположены таким образом, что распределительный желоб может подниматься с опорных фланцев 240 поступательным движением по вертикали, причем монтажные выступы не создают помехи для соответствующих упоров опорных фланцев 240.

Если предположить, что распределительный желоб находится в обычном рабочем положении, снятие начинается с вращения опорных фланцев вокруг оси поворота в направлении на опускание, пока желоб не окажется в положении для замены (как показано на фиг. 8). Затем распределительный желоб поднимается с опорных фланцев поступательным движением по вертикали вдоль оси вращения. Когда распределительный желоб будет поднят, по меньшей мере, до отметки, на которой подвески 230 оказываются выше опорных фланцев 240, он вращается относительно опорных фланцев 240, например, на угол, достаточный для вывода опорных фланцев 240 из траектории движения подвесок вниз или дальше вверх. Необходимо отметить, что на практике проще будет провернуть загрузочное устройство при сохранении постоянной ориентации распределительного желоба в стационарной системе координат. Угол относительного вращения составляет по меньшей мере от 15° до 25°. Фиг. 9 и 10 показывают распределительный желоб 200 в поднятом провернутом положении. В завершение распределительный желоб опускается поступательным движением вдоль оси вращения. Поскольку распределительный желоб, будучи поднятым с опорных фланцев, подвергается только перемещениям с поступательным движением, оказывается чрезвычайно просто демонтировать желоб с использованием кабелей или тросов (на чертежах не показаны).

Процедура установки соответствует вышеописанной процедуре снятия в обратной временной последовательности. Следовательно, отсутствует необходимость в ее детальном объяснении.

Необходимо отметить, что, если распределительный желоб нужно снять с металлургического реактора или завести в него через верхнюю часть загрузочного устройства, то относительное вращение желоба и опорных фланцев между собой вокруг вертикальной оси выполнять не обязательно. Обычно, однако, снятие или заводка распределительного желоба будут осуществляться через крышку в верхней части металлургического реактора, причем на отметке ниже загрузочного устройства.

Несмотря на то, что здесь было приведено детальное описание только вариантов специфичного конструктивного выполнения, специалисты смогут оценить, что возможна разработка их модификаций и альтернативных решений в свете общих идей, изложенных в описании изобретения. Таким образом, отдельные компоновочные решения, приведенные в описании изобретения, должны считаться всего лишь иллюстративными примерами, не ограничивающими объем изобретения, который во всей своей полноте должен быть представлен в прилагаемой формуле изобретения и во всех без исключения ее эквивалентных трактовках.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Фиг. 1-2

10 - распределительный желоб

12 - корпус желоба

13 - подвеска

14 - монтажный оголовок

16 - расположенный ниже по потоку участок желоба

40 - опорные фланцы

G - центр тяжести

L - продольная ось

Р - воображаемая плоскость

R - направление на подъем

Т - ось наклона

α - острый угол между L и Р

Фиг. 3

100 - распределительный желоб

112 - корпус желоба

114 - монтажный оголовок

116 - расположенный ниже по потоку участок желоба

120 - выпускное отверстие

130 - подвеска

132 - сопряженный выступ

134 - углубление

133, 135, 137 - нагружаемые/воспринимающие крутящий момент поверхности поз. 130

140 - опорный фланец

142 - опорный выступ

145,147 - воспринимающие крутящий момент упоры

G - центр тяжести

Н - центральная ось монтажного оголовка

L - продольная ось

Р - воображаемая плоскость

R - направление на подъем

Т - ось наклона

α - острый угол между L и Р

β - острый угол от вертикали до L

X - расстояние

Фиг. 4, Фиг. 8-9

200 - распределительный желоб

214 - монтажный оголовок

216 - расположенный ниже по потоку участок желоба

230 - подвеска

232-1, 232-2, 232-3 - монтажные выступы

233, 235, 237 - нагружаемые/воспринимающие крутящий момент поверхности поз. 230

240 - опорный фланец

242 - поверхность весовой нагрузки поз. 240

245, 247 - воспринимающие крутящий момент упорные поверхности поз. 240

В - ось поворота

d - расстояние между осью наклона Т и осью В поворота

D - расстояние между первой и второй точками наклона T1, T2

G - центр тяжести

Н - центральная ось монтажного оголовка

L - продольная ось

Р - воображаемая плоскость

R - направление на подъем

Т - ось наклона

T1, T2 - первая и вторая точки наклона

α - острый угол

X - расстояние

Фиг. 5

300 - распределительный желоб

314 - монтажный оголовок

316 - расположенный ниже по потоку участок желоба

330 - подвеска

332 - сопряженный выступ

334 - углубление

335, 337 - воспринимающие крутящий момент/нагружаемые поверхности поз. 332

343 - опорный выступ

345 - опорный и передающий крутящий момент упор/выступ

347 - передающий крутящий момент упор/выступ

G - центр тяжести

L - продольная ось

Р - воображаемая плоскость

R - направление на подъем

Т - ось наклона

α - острый угол между L и Р

β - острый угол от вертикали до L

X - расстояние

Фиг. 6-7

А - ось вращения

В - ось поворота

100, 200 - распределительный желоб

130, 230 - подвеска

140, 240 - опорный фланец

Изобретение относится к распределительному желобу для загрузочного устройства, в частности для доменной печи, которое выполнено с возможностью вращения желоба. Распределительный желоб содержит расположенный выше по потоку монтажный оголовок и корпус, имеющий удлиненный расположенный ниже по потоку участок с продольной осью и выпускное отверстие для выпуска шихтовых материалов из корпуса во время загрузки, по меньшей мере две боковые подвески на монтажном оголовке для установки желоба по меньшей мере на двух соответствующих опорных фланцах загрузочного устройства. Желоб имеет центр тяжести, а подвески задают соответственно первую и вторую точки наклона, относительно которых вес желоба передает зажимающий крутящий момент на опорные фланцы загрузочного устройства. Отношение расстояния между каждой из точек наклона и осью поворота к расстоянию между первой и второй точками наклона составляет максимально 0,25, при этом подвески расположены с образованием острого угла от продольной оси к плоскости, проходящей через точки наклона и центр тяжести, в направлении на подъем в диапазоне от -5° до 15°. Облегчается процесс установки и снятия желоба на загрузочном устройстве/с загрузочного устройства и недопущение реверсирования значительного крутящего момента на опорной конструкции желоба во время работы. 6 н. и 17 з.п. ф-лы, 10 ил.

1.Распределительный желоб для загрузочного устройства, в частности для загрузочного устройства доменной печи, которое выполнено с возможностью вращения желоба вокруг оси вращения и поворота желоба вокруг оси поворота, содержащий:

расположенный выше по потоку монтажный оголовок и корпус желоба, имеющий удлиненный расположенный ниже по потоку участок желоба с продольной осью, причем расположенный ниже по потоку участок желоба задает поверхность скольжения для скольжения шихтовых материалов, и выпускное отверстие для выпуска шихтовых материалов из корпуса желоба во время загрузки,

по меньшей мере две боковые подвески на монтажном оголовке для установки желоба по меньшей мере на двух соответствующих опорных фланцах загрузочного устройства, причем опорные фланцы выполнены с возможностью поворота вокруг оси поворота в направлении на подъем для поднятия выпускного отверстия в радиально наиболее удаленное положение загрузки и в противоположном направлении на опускание для опускания выпускного отверстия в радиально наименее удаленное положение загрузки относительно оси вращения,

причем желоб имеет центр тяжести, а подвески задают соответственно первую и вторую точки наклона, относительно которых вес желоба передает зажимающий крутящий момент на опорные фланцы загрузочного устройства в установленном состоянии желоба на загрузочном устройстве,

отличающийся тем, что

отношение расстояния между каждой из точек наклона и осью поворота к расстоянию между первой и второй точками наклона составляет максимально 0,25, и при этом

подвески расположены с образованием острого угла от продольной оси к плоскости, проходящей через точки наклона и центр тяжести, в направлении на подъем в диапазоне от -5° до 15°.

2. Распределительный желоб по п. 1, в котором подвески расположены так, что желоб передает крутящий момент в направлении на опускание на опорные фланцы при повороте в положение замены желоба, в котором продольная ось ориентирована под углом менее 5° к вертикали.

3. Распределительный желоб по п. 1, в котором острый угол в направлении на подъем составляет больше нуля градусов.

4. Распределительный желоб по п. 1, в котором подвески расположены на желобе так, что центр его тяжести расположен на расстоянии от плоскости, проходящей через первую и вторую точки наклона и параллельно продольной оси, которое составляет менее 10% длины расположенного ниже по потоку участка желоба.

5. Распределительный желоб по п. 1, в котором монтажный оголовок имеет кольцевую замкнутую по окружности конфигурацию, при этом подвески выполнены в виде единого целого с монтажным оголовком таким образом, что выступают в стороны противоположно друг другу, причем подвески и монтажный оголовок, предпочтительно, выполнены цельнолитыми друг с другом.

6. Распределительный желоб по п. 1, в котором по меньшей мере одна пара из подвески и соответствующего опорного фланца содержит предохранительный штифт и ответное отверстие под штифт, причем подвески и опорные фланцы выполнены с возможностью исключения наклона желоба в направлении на опускание относительно опорных фланцев и разрешения наклона желоба в направлении на подъем относительно опорных фланцев, когда предохранительный штифт снят, причем предохранительный штифт имеет ось, совпадающую с осью наклона, проходящей через точки наклона.

7. Распределительный желоб по п. 1, в котором каждая подвеска включает в себя по меньшей мере один боковой выступ, имеющий поверхность весовой нагрузки для взаимодействия с опорным выступом на соответствующем опорном фланце, и по меньшей мере две противоположно ориентированные передающие крутящий момент поверхности, которые расположены поперечно к поверхности весовой нагрузки для взаимодействия по меньшей мере с двумя упорами, которые предпочтительно расположены пространственно разнесенными вдоль продольной оси на соответствующем опорном фланце.

8. Распределительный желоб по п. 7, в котором каждая подвеска включает в себя отдельный сопряженный монтажный выступ, причем выступ выполнен удлиненным вдоль направления, которое предпочтительно проходит под углом менее чем в 5° относительно продольной оси.

9. Распределительный желоб по п. 8, в котором сопряженный монтажный выступ относительно его удлинения имеет полигональную, зеркально-симметричную форму.

10. Распределительный желоб по п. 7, в котором каждая подвеска включает в себя по меньшей мере три отдельных монтажных выступа, причем первый выступ имеет поверхность весовой нагрузки, а второй и третий выступы имеют соответственно одну и другую из противоположных передающих крутящий момент поверхностей.

11.Распределительный желоб по п. 1, в котором расположенный выше по потоку монтажный оголовок изогнут так, что он имеет центральную ось под углом изгиба относительно продольной оси, причем угол изгиба имеет диапазон от 15° до 45°.

12. Распределительный желоб по п. 11, в котором в положении замены желоба продольная ось удлиненного расположенного ниже по потоку участка желоба находится под углом (β) к вертикали, величина которого в направлении на подъем составляет диапазон 0°≤β≤+5°.

13. Распределительный желоб по п. 11, в котором удлиненный расположенный ниже по потоку участок желоба имеет конически или цилиндрически трубчатую и замкнутую по окружности конфигурацию и прикреплен к монтажному оголовку, при этом монтажный оголовок содержит углубление, обеспечивающее поворот желоба в радиально более дальнее наружу положение загрузки в направлении на подъем.

14. Загрузочное устройство, в частности загрузочное устройство доменной печи, выполненное с распределительным желобом и возможностью вращения распределительного желоба вокруг оси вращения и поворота желоба вокруг оси поворота, содержащее:

ротор, который выполнен с возможностью вращения вокруг оси вращения и имеет по меньшей мере два противоположных опорных фланца, взаимодействующих по меньшей мере с двумя боковыми противоположными подвесками желоба, причем опорные фланцы выполнены с возможностью поворота вокруг оси поворота в направлении на подъем для поднятия выпускного отверстия желоба в радиально наиболее удаленное положение загрузки и в противоположном направлении на опускание для опускания выпускного отверстия в радиально наименее удаленное положение загрузки относительно оси вращения, отличающееся тем, что оно выполнено с распределительным желобом по п. 1.

15. Загрузочное устройство по п. 14, в котором ось поворота перпендикулярно пересекает ось вращения, при этом ось наклона, проходящая через точки наклона, относительно которых вес желоба передает крутящий момент на опорные фланцы, смещена от оси поворота.

16. Загрузочное устройство по п. 15, в котором ось наклона смещена от оси поворота по направлению к поверхности скольжения корпуса желоба.

17. Способ установки распределительного желоба по п. 1 на загрузочном устройстве, которое выполнено с возможностью вращения желоба вокруг оси вращения и поворота желоба вокруг оси поворота, причем загрузочное устройство содержит по меньшей мере два опорных фланца, соответствующих по меньшей мере двум подвескам распределительного желоба, расположенных диаметрально противоположно друг другу относительно оси вращения, характеризующийся тем, что осуществляют:

выравнивание по меньшей мере двух подвесок по опорным фланцам с опусканием упомянутого распределительного желоба вдоль оси вращения и с обеспечением упора по меньшей мере двух подвесок в опорные фланцы, и

вращение опорных фланцев вокруг оси поворота в направлении на подъем таким образом, чтобы посредством веса желоба передавался зажимающий крутящий момент на опорные фланцы.

18. Способ по п. 17, в котором перед выравниванием по меньшей мере двух подвесок по опорным фланцам упомянутый распределительный желоб поднимают вдоль оси вращения, пока по меньшей мере две подвески не окажутся выше опорных фланцев.

19. Способ по п. 17, в котором при подъеме упомянутого распределительного желоба продолжают вращение распределительного желоба вокруг оси вращения относительно загрузочного устройства таким образом, чтобы обеспечить прохождение по меньшей мере двух подвесок под опорными фланцами.

20. Способ установки распределительного желоба по п.1 на загрузочном устройстве, которое выполнено с возможностью вращения желоба вокруг оси вращения и поворота желоба вокруг оси поворота, причем загрузочное устройство содержит по меньшей мере два опорных фланца, расположенных диаметрально противоположно друг другу относительно оси вращения, а распределительный желоб содержит по меньшей мере две боковые подвески, соответствующие опорным фланцам, характеризующийся тем, что осуществляют:

подъем упомянутого распределительного желоба вдоль оси вращения, пока по меньшей мере две подвески не окажутся выше опорных фланцев, при этом

во время подъема распределительного желоба продолжают вращение распределительного желоба вокруг оси вращения относительно загрузочного устройства таким образом, чтобы обеспечить прохождение по меньшей мере двух подвесок под опорными фланцами,

выравнивание по меньшей мере двух подвесок по опорным фланцам с опусканием распределительного желоба вдоль оси вращения и с обеспечением упора по меньшей мере двух подвесок в опорные фланцы, и

вращение опорных фланцев вокруг оси поворота в направлении на подъем распределительного желоба таким образом, чтобы посредством веса желоба передавался зажимающий крутящий момент на опорные фланцы.

21. Способ снятия распределительного желоба по п. 1 с загрузочного устройства, которое выполнено с возможностью вращения желоба вокруг оси вращения и поворота желоба вокруг оси поворота, причем загрузочное устройство содержит по меньшей мере два опорных фланца, соответствующих по меньшей мере двум подвескам распределительного желоба, расположенных диаметрально противоположно друг другу относительно оси вращения, характеризующийся тем, что осуществляют:

вращение опорных фланцев вокруг оси поворота в направлении на опускание до тех пор, пока посредством веса желоба не будет передаваться или будет передаваться незначительный зажимающий крутящий момент на опорные фланцы, и затем снятие распределительного желоба с опорных фланцев и его подъем вдоль оси вращения.

22. Способ по п. 21, отличающийся тем, что после поднятия распределительного желоба по меньшей мере до тех пор, пока подвески не окажутся выше опорных фланцев, распределительный желоб опускают вдоль оси вращения, причем при опускании распределительного желоба продолжают его вращение вокруг оси вращения относительно загрузочного устройства таким образом, чтобы обеспечить прохождение по меньшей мере двух подвесок под опорными фланцами.

23. Способ снятия распределительного желоба по п.1 с загрузочного устройства, которое выполнено с возможностью вращения желоба вокруг оси вращения и поворота желоба вокруг оси поворота, причем загрузочное устройство содержит по меньшей мере два опорных фланца, расположенных диаметрально противоположно друг другу относительно оси вращения, а распределительный желоб содержит по меньшей мере две боковые подвески, соответствующие опорным фланцам, характеризующийся тем, что осуществляют:

вращение опорных фланцев вокруг оси поворота в направлении на опускание распределительного желоба таким образом, чтобы посредством веса желоба не передавался или передавался незначительный зажимающий крутящий момент на опорные фланцы,

снятие распределительного желоба с опорных фланцев и подъем распределительного желоба вдоль оси вращения по меньшей мере до тех пор, пока подвески не окажутся выше опорных фланцев, и затем

опускание распределительного желоба вдоль оси вращения и продолжение во время опускания распределительного желоба его вращения вокруг оси вращения относительно загрузочного устройства таким образом, чтобы обеспечить прохождение по меньшей мере двух подвесок под опорными фланцами.

| Машина термической резки | 1979 |

|

SU863215A1 |

| US 5022806 A1, 11.06.1991 | |||

| US 5513581 A1, 07.05.1996 | |||

| GB 1487527A, 05.10.1977 | |||

| Лоток загрузочного устройства шахтной печи | 1976 |

|

SU603664A1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА ДОМЕННОЙ ПЕЧИ | 1989 |

|

RU2026353C1 |

| Распределитель шихты загрузочного аппарата доменной печи | 1976 |

|

SU747892A1 |

| Загрузочное устройство шахтной печи | 1987 |

|

SU1446164A1 |

Авторы

Даты

2016-08-10—Публикация

2012-06-06—Подача