Изобретение относится к вибропоглощающим составам, используемым для снижения уровня вибрации, повышения износостойкости, стойкости к агрессивным и коррозирующим средам деталей машин и механизмов, используемых в транспортном и сельскохозяйственном машиностроении.

Уровень техники

При движении транспортного средства неровности дорожного покрытия в виде вибрации передаются на кузов, что порождает повышенный уровень шума внутри салона, оказывающий негативное влияние на водителя и пассажиров. Эффективно бороться с этим явлением можно используя вибропоглощающие покрытия. При этом важной характеристикой этих покрытий является сохранение их эксплуатационных свойств в различных климатических условиях и при негативном воздействии окружающей среды (повышенная влажность, растворы солей и кислот).

Известны вибропоглощающие мастики на основе водной дисперсии винил- или поливинилацетата, содержащие пластификатор, антипирен, наполнитель (Патент РФ №2035482, опубликованный 20.05.1995; №2044017, опубликованный 20.09.1995; №2181739, опубликованный 27.04.2002; №2186814, опубликованный 10.08.2008; №2375398, опубликованный 10.12.2009; №2405016, опубликованный 27.11.2010).

Известны вибропоглощающие мастики, содержащие поливинилацетатную дисперсию, модифицированную диановой или аминофенольной эпоксидной смолой, содержащие антипирен, наполнитель, алкилбензилпиридинийхлорид и отвердитель (Патент РФ №2039779, опубликованный 20.07.1995; №2044018, опубликованный 20.09.1995; №2408637, опубликованный 10.01.2011).

Однако, данные композиции не обладают водостойкостью и не защищают от коррозии, а также имеют малое время, в течение которого сохраняются их технологические свойства.

Известна вибропоглощающая эпоксидная композиция, являющаяся наиболее близкой к изобретению (Патент РФ №2258720, опубликованный 20.08.2005). Она содержит, масс.%: эпоксидную диановую смолу (20,7-40,8), активный разбавитель (5,8-10,2), аминный отвердитель (7,2-11,1) и минеральный наполнитель (41,8-62,4) - волластонит с содержанием игольчатой фракции не менее 30% при соотношении длины к толщине иголки 5:1 и длине иголки не более 63 мкм. В качестве активного разбавителя используют либо фенилглицидиловый эфир, либо бутилглицидиловый эфир, либо крезилглицидиловый эфир.

Однако, хотя композиция позволяет получать покрытие с повышенными механическими характеристиками прочности, твердости, упругости, высокими демпфирующими свойствами, но только при толщине слоя порядка нескольких десятков миллиметров.

Использование подобного покрытия в транспортном средстве значительно увеличивает его вес, что влечет за собой повышенный расход топлива и повышенный выброс вредных веществ в атмосферу. Рациональным является покрытие толщиной, не превышающей 2-3 мм. При этих толщинах известная композиция не обеспечивает достаточно высокого коэффициента механических потерь, прочности покрытия в широком диапазоне температур (от положительных до низкоотрицательных) и достаточной антикоррозионной стойкости покрытых поверхностей.

Сущность изобретения

Задачей изобретения является поиск вибропоглощающей эпоксидной композиции на основе эпоксидной диановой смолы, включающей активный разбавитель, наполнитель и аминофенольный отвердитель, которая обеспечивала бы одновременно повышение коэффициента механических потерь, прочности в широком диапазоне температур и антикоррозионной стойкости.

Поставленная задача решена вибропоглощающей эпоксидной композицией, содержащей, масс.%:

Эпоксидную диановую смолу - 17-30%,

Моноглицидиловый эфир бутилцеллозольва - 10-17%,

Тальк - 22-40%,

Графит - 2,0-6,0%,

Порошок ферритовый стронциевый - 7-20%,

Микрослюду 5-12%,

Инженерную глину на основе обогащенных бентонитов и сепиолитов - 2,5-9,5%,

Отвердитель аминофенольный 7,0-11,0.

Изобретение позволяет значительно повысить коэффициент механических потерь. Это приводит к снижению уровня шума на объекте, что положительно влияет на комфортность и уменьшает негативное влияние вибрации на организм человека.

Изобретение позволяет также повысить прочность покрытия при эксплуатации устройства не только при положительных температурах, но и, что крайне важно, при отрицательных и низкоотрицательных температурах.

Изобретение позволяет также повысить антикоррозионную стойкость поверхности, на которую нанесена заявляемая композиция. К тому же полученное покрытие обладает высокой водостойкостью, низкой плотностью, стойкостью к агрессивным средам. Приготовление эпоксидной композиции занимает незначительное время, мастику удобно наносить на сложные поверхности, отверждение при нормальных условиях происходит в течение 2 часов.

Сведения, подтверждающие возможность воспроизведения изобретения.

Изобретение реализуется с использованием следующих веществ:

- смола эпоксидная диановая ГОСТ 10587-84;

- моноглицидиловый эфир бутилцеллозольва - ТУ 2226-337-10488057-97, выполняющий функцию активного разбавителя;

- Тальк ТУ 5727-007-13413086-2008;

- Графит ГОСТ 17022-81;

- Порошок ферритовый стронциевый ТУ 2663-003-00186743-97;

- Микрослюда ТУ 5725-005-40705684-2001;

- инженерная глина на основе обогащенных бентонитов и сепиолитов ТУ 2164-019-40705684-2007;

- отвердитель аминофенольный, например АФ-2 ТУ 2494-640-11131395-2007.

Композицию готовят следующим образом.

Прогревают лопастной смеситель объемом 100 л до 60°С для более легкого совмещения компонентов, загружают эпоксидную диановую смолу, моноглицидиловый эфир бутилцеллозольва, микрослюду и тальк, перемешивают 15 минут. Затем загружают инженерную глину, графит и порошок ферритовый стронциевый. Перемешивают 15 минут.

Второй компонент в виде отвердителя вводят перед нанесением композиции на обрабатываемую поверхность. При этом в течение 50-60 минут композиция не теряет эксплуатационную способность, т.е. пригодна для нанесения.

Мастику на демпфируемые поверхности наносят как шпателем, или кисточкой, так и напылением. После нанесения композиции изделие можно эксплуатировать уже через 2 часа, а полное высыхание покрытия происходит за 24-48 часов.

Испытания композиции-прототипа и изобретения проводили одинаково при толщине покрытия 2 мм в соответствии со следующими методиками:

1. Определение коэффициента механических потерь (КМП) в соответствии с DIN EN ISO 6721-3 (способ А);

2. Прочность при положительных температурах определяется по ГОСТ 4648-71

3. Ударопрочность при отрицательных температурах определяли следующим образом: пластины с нанесенным покрытием помещают в климатическую камеру с температурой минус (30±2)°С и выдерживают в течение (24±2) часов. Затем пластину с образцом вынимают из климатической камеры и быстро устанавливают на металлическую подставку покрытием вверх. На образец с высоты (0,50±0,05) м бросают металлический шарик до появления трещин и отслоения, а при отсутствии их испытание проводят до изменения температуры пластины.

4. Антикоррозионная стойкость. Испытания проводят следующим образом: пластины с нанесенным покрытием погружают на 2/3 высоты в стакан с насыщенным раствором хлористого натрия (350 гр на 1 л воды), в который введен пероксид водорода до массовой доли 1%. Стакан помещают в термостат, где выдерживают при температуре (30±2)°С в течение 3 часов. Затем пластинки вынимают и сушат в течение 30 минут при комнатной температуре.

В эксикатор наливают дистиллированную воду, в которую добавляют пероксид водорода до массовой доли 1%. В чашку наливают одновременно 4,8 мл раствора тиосульфата натрия с массовой долей 19% и 3,6 мл раствора серной кислоты с массовой долей 10%. Подсушенные пластинки и чашку с растворами помещают в эксикатор над зеркалом воды, закрывают крышкой, ставят в термостат с температурой (50±2)°С, где выдерживают в течение 4 часов. После этого обогрев термостата отключают и дают остыть пластинкам в эксикаторе в течение 16 часов до комнатной температуры. Пластинки вынимают из эксикатора, промывают водой, полностью удаляют покрытие и производят осмотр состояния подложки. На подложке не должно быть следов коррозии.

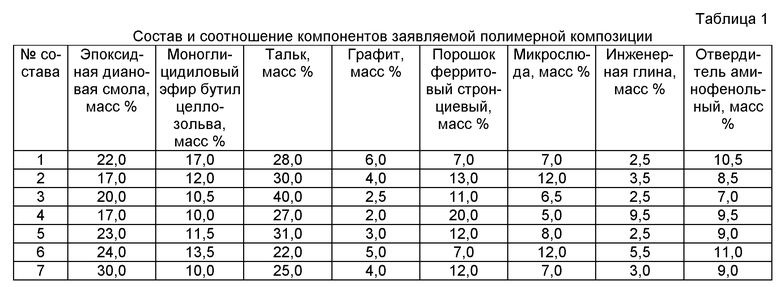

Составы композиции при разных количественных содержаниях компонентов приведены в таблице 1.

Качественные показатели прототипа и заявленной композиции составов, указанных в таблице 1, приведены в таблице 2.

Данные таблиц 1 и 2 с очевидностью доказывают явные преимущества изобретения: коэффициент механических потерь повысился в 3 раза при положительных температурах и в 4 раза при отрицательных; прочность при положительных температурах увеличилась на 20%, а ударопрочность при отрицательных температурах повысилась как минимум в 5 раз. Следов коррозии совсем не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Двухкомпонентная вибропоглощающая мастика со вспененными полимерными гранулами | 2023 |

|

RU2813340C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044018C1 |

| ВЫСОКОНАПОЛНЕННЫЙ КОМПАУНД ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОМАГНИТНЫХ СЕРДЕЧНИКОВ | 2017 |

|

RU2680999C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2071494C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2472829C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2408637C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480499C2 |

| ТЕПЛОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2388779C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

Изобретение относится к машиностроительной промышленности, а именно к вибропоглощающим составам. Композиция содержит, мас.%: эпоксидную диановую смолу - 17,0-30,0; моноглицидиловый эфир бутилцеллозольва - 10,0-17,0; тальк - 22,0-40,0; графит - 2,0-6,0; порошок ферритовый стронциевый - 7,0-20,0; микрослюду - 5,0-12,0; инженерную глину на основе обогащенных бентонитов и сепиолитов - 2,5-9,5; отвердитель аминофенольный - 7,0-11,0. Изобретение позволяет повысить коэффициент механических потерь, прочность покрытия в широком диапазоне температур и коррозийную стойкость. 2 табл., 7 пр.

Вибропоглощающая эпоксидная композиция, содержащая, мас.%: эпоксидную диановую смолу - 17,0-30,0, моноглицидиловый эфир бутилцеллозольва - 10,0-17,0, тальк - 22,0-40,0, графит - 2,0-6,0, порошок ферритовый стронциевый - 7,0-20,0, микрослюду 5,0-12,0, инженерную глину на основе обогащенных бентонитов и сепиолитов - 2,5-9,5, отвердитель аминофенольный - 7,0-11,0.

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 2009 |

|

RU2408637C1 |

| ВИБРОПОГЛОЩАЮЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2258720C2 |

| Приспособление к ткацкому станку против недосек | 1926 |

|

SU7574A1 |

| Вибропоглощающая мастика | 1972 |

|

SU466274A1 |

| US 20090212252 A1, 27.08.2009. | |||

Авторы

Даты

2014-02-20—Публикация

2012-07-17—Подача