Изобретение относится к интерконнектору для топливного элемента, выполненному пластическим деформированием тонкого металлического листа, с интеграцией, таким образом, выступов и углублений для путей потока, зон впуска и выпуска, уплотнительных поверхностей и каналов очистки в одном листе.

В дальнейшем изобретение будет раскрыто применительно к твердооксидному топливному элементу. Однако согласно изобретению, интерконнектор может быть применен для других видов топливных элементов, например, топливных элементов с полимерным электролитом (РЕМ - с протонообменной мембраной), или топливных элементов с прямым окислением метанола (DMFC). Твердооксидный топливный элемент (SOFT) содержит твердый электролит, который включает процесс переноса ионов кислорода, катод, на котором кислород расщепляют на ионы кислорода, и анод, на котором окисляют водород. Полная реакция в SOFT состоит в том, что водород и кислород взаимодействуют электрохимически, с получением электричества, тепла и воды. Для получения требуемого водорода анод обычно обладает каталитической активностью по парориформингу углеводородов, в частности природного газа, тем самым, получают диоксид углерода и моноксид углерода. Парориформинг метана, основного компонента природного газа, может быть описан следующими уравнениями:

СН4+Н2O→СО+3Н2

СН4+СО2→2СО+2Н2

СО+Н2O→СO2+Н2

При работе к твердооксидному топливному элементу в катодном участке подают окисляющее вещество, например, воздух. В анодный участок топливного элемента подают топливо, например, водород. Альтернативно, углеводородное топливо, например, метан, подают в анодный участок, где его, путем вышеуказанных реакций, превращают в водород и оксиды углерода. Водород проходит через пористый анод и на пограничной поверхности анод/электролит вступает в реакцию с ионами кислорода, полученными на катодной стороне, диспергированными в электролите. Ионы кислорода возникают на катодной стороне при входе электронов из наружной электрической цепи элемента.

Для повышения напряжения, с помощью интерконнекторов собирают несколько узлов элементов с образованием батареи. Интерконнекторы служат в качестве газового барьера, для разделения анодной (топливо) и катодной (воздух/кислород) сторон прилегающих узлов элементов, и в то же время они способны к пропуску тока между прилегающими элементами, т.е., анодом одного элемента, с избытком электронов, и катодом соседнего элемента, нуждающегося в электронах для процесса восстановления. Интерконнекторы обычно дополнительно снабжены множеством путей потока для прохода топливного газа по одной стороне интерконнектора и окисляющего газа по противоположной стороне. Для оптимизации работы батареи SOFC должен быть, без нежелательных последствий, максимизирован диапазон положительных параметров относительно диапазона отрицательных параметров, который должен быть минимизирован. Некоторыми из данных параметров являются:

Интерконнектор оказывает непосредственное влияние на множество указанных параметров. Почти все параметры взаимосвязаны, что означает, что изменение одного параметра будет оказывать влияние на другие параметры. Ниже отмечены некоторые связи между характеристиками интерконнектора и вышеотмеченными параметрами.

Утилизация топлива:

Пути потока на топливной стороне интерконнектора должны быть выполнены с возможностью подвода равного количества топлива к каждому элементу, т.е., на топливной стороне батареи не должно быть никаких потоков "напрямик".

Паразитные потери:

Конструкция путей потока в интерконнекторе должна осуществлять подвод с возможностью обеспечения низких потерь давления на объем потока, по меньшей мере, на воздушной стороне и, по возможности, на топливной стороне интерконнектора, что снизит паразитные потери на обдувах.

Электрический КПД:

Интерконнектор проводит ток между анодным и катодным слоем соседних элементов. Следовательно, для снижения внутреннего сопротивления, электропроводные контактные точки (далее просто именуемые "контактные точки") интерконнектора должны быть выполнены с возможностью установления хорошего электрического контакта с электродами (анод и катод) и, при этом, контактные точки должны быть недалеко друг от друга, чтобы заставлять ток проходить по более длинному расстоянию электрода с более высоким результирующим сопротивлением.

Срок службы:

Зависит, относительно интерконнектора, от равномерного распределения потока, как на стороне топлива, так и воздуха интерконнектора, некоторых компонентов и даже, среди прочего, защитного покрытия на материалах.

Цена:

Доля цены интерконнекторов может быть снижена отказом от использования благородных металлов, снижением времени изготовления интерконнектора и минимизацией потерь материала.

Размеры:

При гарантировании конструктивным исполнением высокой утилизации активной области элементов габаритные размеры топливной батареи снижаются. Должны быть снижены "мертвые пространства" с низким топливным и воздушным потоком и минимизированы недействующие зоны уплотнительных поверхностей.

Температура:

Для гарантирования каталитической реакции в элементе, температура должна быть достаточно высокой, но и достаточно низкой, чтобы не допустить деградации компонентов элементов. Поэтому интерконнектор должен содействовать равномерному распределению температуры, обеспечивая, при этом, высокую среднюю температуру, без превышения максимальной ее величины.

Время изготовления.

Время изготовления интерконнектора, как таковое, должно быть минимизировано, и конструктивное исполнение интерконнектора должно также содействовать быстрой сборке полной батареи. В общем, конструктивное исполнение по каждому элементу не является обязательным, главное выигрыш во времени изготовления интерконнектора.

Интенсивность отказов.

Способы изготовления интерконнектора и материалы должны обеспечивать низкую интенсивность отказов интерконнектора (например, нежелательные пробои в газовой защите интерконнектора, неравномерность толщины материалов или характеристик). Дополнительно интенсивность отказов собранной батареи элементов может быть снижена при уменьшении общего числа необходимых для сборки конструкции интерконнектора компонентов и снижении длины уплотнительных поверхностей.

Число компонентов.

Как уже отмечалось, помимо минимизации погрешностей и времени сборки, к сниженной цене приводит уменьшение количества компонентов.

В заявке США US 20040219423 описан интерконнектор с внутренней системой распределительных коллекторов, выполненное, например, из металлического листа нержавеющей стали толщиной 0,1-2 мм. Лист может быть отштампован с обеспечением приподнятых ребер и/или углублений, образующих пути потока по обеим сторонам интерконнектора.

В патенте США US 7318973 обсуждаются проблемы, относящиеся к уплотнению слоев батареи элементов. Раскрыт интерконнектор с внутренней системой коллекторов, который выполнен из штампованного металлического листа с двумя поверхностями, причем каждая несет на себе поля потока. Пути потока образованы отдельными отштампованными мостовыми элементами, смонтированными вместе с плитой интерконнекгора.

В заявке США US 20030124405, для направления потока, на противоположных сторонах биполярной штампованной плиты, выполненной из металлического листа, образованы поля потока, дополнительно включающие в себя зигзагообразное уплотнительное устройство.

С целью снижения количества компонентов в патенте США US 5424144 интерконнектор включает в себя зону уплотнения в виде отдельного элемента сжатой металлической пластины, введением в нее закладного кольца для образования закладного кольцевого уплотнения, а также периферийной гидроизоляции. Несмотря на название "одноэлементная сепараторная пластина", интерконнектору по патенту США US 5424144 все еще требуется множество металлических закладных колец для передачи уплотнению усилия сжатия.

Дополнительно интерконнекторы из металлического листа описаны в патентах США US 6699614, US 7186476, заявке WO 2005112165, патенте ЕР 1284512 и заявке США US 20080026279.

Задачей изобретения является обеспечение интерконнектора для батареи топливных элементов, которая повышает утилизацию топлива за счет выровненного срока удерживания топлива в элементе независимо от пути потока, по которому оно проходит.

Задачей изобретения является обеспечение интерконнектора с низкой потерей давления, что снижает паразитные потери.

Дополнительной задачей изобретения является обеспечение интерконнектора с конструкцией контактных точек, что вносит вклад в высокий электрический КПД батареи топливных элементов.

Кроме того, дополнительной задачей является обеспечение интерконнектора с конструкцией, которая оптимизирует распределение потока и средней температуры по площади элементов, в то же время, не превышая максимальную температуру.

Задачей изобретения является дополнительное снижение цены, размеров, времени изготовления и интенсивности отказов интерконнектора и батареи элементов.

Другой задачей изобретения является обеспечение интерконнектора, который уменьшает количество компонентов в батарее топливных элементов, число уплотнений и площади поверхностей.

Дополнительной задачей изобретения является обеспечение интерконнектора для батареи топливных элементов без эмиссии несгоревшего топлива через наружные поверхности батареи.

Как показано ниже, эти и другие задачи решены данным изобретением.

Соответственно интерконнектор предусмотрен в частности для твердооксидных топливных элементов, но также потенциально для других топливных элементов, например, РЕМ и DMFC. В любом случае топливный элемент содержит множество обеспечивающих поток коллекторов, которые могут быть в виде системы коллекторов внутреннего типа, системы коллекторов наружного типа, или сочетанием обоих типов. Интерконнектор изготовлен из металлического листа и содержит первую окисляющую сторону и противоположную окисляющей стороне вторую топливную сторону. Первая окисляющая сторона содержит множество путей потока окисляющего газа, а топливная сторона содержит множество путей потока газового топлива. Понятно, что окисляющая сторона и топливная сторона интерконнектора соответственно представляют собой два прилегающих элемента катодной и анодной сторон. Таким образом, первая сторона (лицевая сторона) интерконнектора образует окисляющую сторону, а противоположная сторона (лицевая сторона) образует топливную сторону. Пути потока окисляющего газа и газового топлива открыты на обоих концах и имеют один, или более впусков потока и выпусков потока, которые в случае внутренней системы коллекторов, могут быть в интерконнекторе в виде отверстия (отверстий), или, в случае наружной системы коллекторов, выполнены на части края интерконнектора. В дальнейшем будут раскрыты варианты осуществления, которые имеют наружную систему коллекторов на первой окисляющей стороне и внутреннюю систему коллекторов на второй топливной стороне, как компромисс между максимизацией эффективной площади элемента и наличием хорошо выполненного уплотнения на второй топливной стороне интерконнектора. Рядом с впусками потока интерконнектор содержит зоны впуска, которые предназначены для распределения потока из впуска равномерно по множеству путей потока. Когда впуск представлен отверстием, зона впуска продолжается от периферии впуска и на расстоянии от отверстия вокруг всего впуска, или его части. Расстояние, которое определяет ширину зоны впуска, может изменяться на всем протяжении, или на участке зоны впуска вокруг впуска, или может изменяться ширина. При применении наружной системы коллекторов зона впуска образована в виде зоны от края впуска, продолжающейся по части интерконнектора, и на расстояние по поверхности интерконнектора. В обоих случаях расстояние может меняться. Для подвода потока по обеим сторонам интерконнектора от путей потока до выпусков, интерконнектор дополнительно содержит одну зону впуска потока, или более, на каждой стороне интерконнектора. Зоны выпуска могут быть выполнены подобными зоне впуска, или может быть выбрана более простая конструкция. Интерконнектор дополнительно содержит выступающие уплотнительные поверхности, что обеспечивает четко образованную поверхность для уплотнительной прокладки или уплотнения с возможностью контакта и изоляции при герметизации соединительного устройства относительно прилегающего электрода: анода или катода. Уплотнительные поверхности предпочтительно имеют выдержанную толщину (высоту выступа) по всей площади интерконнектора, а также характеристики материалов, например, тепловое расширение, не отличающиеся от остальной части интерконнектора. Для гарантии электрического КПД и минимизированного внутреннего электрического сопротивления электролита, электродов и самого интерконнектора, интерконнектор также имеет по всей своей площади поверхности комплект электропроводящих контактных точек. Для обеспечения, насколько возможно, большого количества контактных точек при небольшом внутреннем расстоянии, и в то же время, насколько возможно, использования небольшой площади интерконнектора под контактные точки, чтобы использовать основную площадь под пути потока, т.е. обеспечения активности, необходим баланс. Также важно, что контактные точки имеют хороший электрический контакт с прилегающим электродом, таким образом, контакт с прилегающим электродом должен поддерживаться с минимальным усилием.

Поскольку интерконнектор согласно данному изобретению выполнен из металлического листа, то выступы могут быть выполнены формованием металлического листа любым известным способом, например, штамповкой, выдавливанием, прокаткой, холодной штамповкой, или чем-то подобным. Затем образуют, по меньшей мере, три уровня интерконнектора: средний уровень устанавливают до осуществления любой деформации металлического листа; первый уровень устанавливают в виде уровня от поверхности недеформированной первой стороны интерконнектора из металлического листа до вершины выступов на первой стороне интерконнектора; и второй уровень устанавливают в виде уровня от поверхности недеформированной второй стороны интерконнектора до вершины выступов на второй стороне соединительного устройства. Пути потока на первой стороне интерконнектора выполняют между выступами на первой стороне интерконнектора (выступающие контактные точки и выступающие уплотнительные поверхности), а пути потока на второй стороне интерконнектора выполняют между выступами на второй стороне (контактные точки и уплотнительные поверхности).

Таким образом, концепция наличия, по меньшей мере, трех уровней обеспечивает создание путей потока на первой стороне независимо от путей потока на второй стороне, что в любом случае является большим преимуществом, но особенно при сочетании наружной системы коллекторов на одной стороне и внутренней системы коллекторов на другой стороне, как это необходимо при асимметричных путях потока. Конечно, выступ на первой стороне соответствует углублению на второй стороне и наоборот, и это также применено в данном изобретении для создания небольших зон рециркуляции. Несомненно, образующими пути потока являются выступы, поскольку они предусмотрены для их обхода потоком, следовательно, образующий барьерную поверхность средний уровень и два отдельных независимых уровня выступов обеспечивают по существу независимую конструкцию пути потока на каждой стороне интерконнектора, т.е. на первой окисляющей стороне и второй топливной стороне. Из способа пластической деформации металлического листа для изготовления описанной трехуровневой плиты интерконнектора следует, что любой выступ на первой стороне и, следовательно, на первом установленном уровне, соответствует углублению на второй стороне интерконнектора, а также на первом уровне. Подобным образом, выступ на второй стороне интерконнектора, тем самым, на втором установленном уровне, соответствует углублению на первой стороне, но углубление при этом выполнено не на втором уровне. Данная, по меньшей мере, трехуровневая конструкция интерконнектора не только обеспечивает независимую конструкцию путей потока на первой и второй стороне, но также, что очень важно, допускает интеграцию всех зон впуска потока, зон выпуска потока, всех путей потока, контактных областей и уплотнительных поверхностей на обеих сторонах интерконнектора в одном единственном изделии из металлического листа. Отсутствуют особые уплотнительные кольца или специальные образцовые уплотнения, необходимые для получения интерконнектора в целом. Это по существу снижает стоимость изготовления, стоимость сборки и время, а также снижает риск ошибок из-за неправильной сборки или протекающих уплотнений.

Дополнительным преимуществом раскрытой единой металлической листовой конструкции с интегрированными уплотнительными поверхностями и контактными точками является то, что одинаковая толщина материала и нежесткая геометрия интерконнектора, в целом, будет передавать меньшие напряжения возможного механического разрушения прилегающим элементам и контактным областям, чем более жесткий, негибкий интерконнектор с изменяющейся площадью поперечного сечения материала.

В дополнительном варианте осуществления изобретения уплотнительная поверхность, особенно на второй топливной стороне интерконнектора, содержит, по меньшей мере, один канал очистки, по которому течет окислитель, и в котором, в случае протечки, смешивается протекающее газовое топливо. Указанный, по меньшей мере, один канал очистки представляет собой продолговатую канавку, открытую на обоих концах, которая продолжается, по меньшей мере, по одному краю периметра второй топливной стороны интерконнектора, и при этом указанный, по меньшей мере, один канал очистки имеет впускную сторону для прохода окисляющего газа из впускной системы коллекторов окисляющего газа в один открытый конец, и выпускную сторону для прохода газа по выпускной системе коллекторов в другой открытый конец. Когда уплотнительная поверхность интерконнектора выполнена продолговатыми выступами, например, в форме S-изгибов, канал очистки может быть выполнен в виде одной из продолговатых канавок S-образной формы на второй топливной стороне, как представлено в качестве примера на последующих чертежах.

Общая толщина интерконнектора определена как толщина металлического листового материала, плюс высота выступов на первой стороне на первом уровне, плюс высота выступов на второй стороне на втором уровне интерконнектора. При тонком листовом материале это означает, что выступы, или в виде дискретных точек или удлиненных ребер, являются гибкими. Преимуществом этого является то, что небольшие несоответствия в допусках могут быть погашены и до некоторой степени могут быть компенсированы температурные расширения. Толщина металлического листового материала, в зависимости от контекста, может находиться в широком диапазоне, предпочтительно она находится в интервале от 50 до 1000 мкм, предпочтительно между 50 и 400 мкм, предпочтительно от 100 до 250 мкм. Металл может быть любого соответствующего сорта и из любого подходящего сплава, например, хромистая сталь, ферритная нержавеющая сталь, аустенитная нержавеющая сталь, сплавы на никелевой основе, никель, диапазон благородных металлов и упрочненные оксидным диспергированием сплавы.

В порядке объяснения, для эффективности и срока службы топливного элемента важно, что интерконнектор обеспечивает равномерное распределение потока по большой, насколько возможно, его площади. Таким образом, в варианте осуществления изобретения пути потока на первой стороне и второй стороне указанного интерконнектора выполнены для обеспечения равномерного распределения потока между каждым из путей потока на первой стороне и второй стороне соответственно. Идеально, для достижения равномерного распределения потока, все условия, например, потеря давления, поток и конструкция путей потока должны быть равными по всей площади интерконнектора. Если это невозможно, то равномерное распределение потока может быть достигнуто выполнением путей потока с равной потерей давления, равной площадью поперечного сечения, равной длиной или смешиванием всего. В зависимости от обстоятельств, поток на первой стороне относительно потока на второй стороне может быть параллельным или встречным; дополнительно поток на любой стороне может быть по существу линейным от стороны впуска до стороны выпуска, или может быть по существу змеевидным, при этом большая часть струи потока бежит в поперечном или встречном направлении по отношению к направлению впуск - выпуск.

Данное изобретение, по меньшей мере, с тремя уровнями, обеспечивает на первой стороне тип потока, который по существу независим от типа потока на второй стороне: например, выступы на первой стороне могут, несомненно, заставлять первый окисляющий поток течь по существу линейно от зоны впуска по краю впускной стороны интерконнектора в зону выпуска по краю выпускной стороны интерконнектора (смысл "по существу" в данном случае следует понимать так, что основная часть потока бежит в линейном направлении впуск - выпуск, при этом сравнительно меньшая часть потока, в результате отклонений, происходящих при проходах струйного потока контактных точек и пересекаемых углублений, направлена в поперечных направлениях); и то же самое интерконнектор может иметь на второй стороне выступы, что заставляет топливный поток течь по существу змеевидно, когда по существу весь топливный поток совершает несколько поворотов в направлениях, отличных от основного направления потока впуск - выпуск.

При силовом воздействии в отдельных путях потока может произойти сбой, если путь потока по какой-то причине блокируется, т.е. разрушения материала, загрязнения, неправильная сборка и т.д. Даже если блокирование происходит на небольшой площади интерконнектора, оно может привести весь путь потока в нерабочее состояние, с потерей, в результате, по меньшей мере, эффективности и к возможным нарушениям материала и выходу из строя батареи. Для противодействия последствиям блокирования, в варианте осуществления изобретения пути потока пересечены перепускными путями потока, содержащими отверстия на выступающих контактных областях. Это гарантирует, что в случае блокирования лишь меньшая часть пути потока будет заблокирована и неактивна, потоку будет предоставлена возможность прохода через ближайшие отверстия, перепуска через место блокирования, по прилегающим путям потока и возврата в исходный путь потока за местом блокирования по отверстиям пересекающего пути потока.

Дополнительным преимуществом, по меньшей мере, трехслойной конструкции интерконнектора согласно данному изобретению, является то, что выступы могут быть выполнены с условием независимости на каждой стороне интерконнектора. В примере, где на первой стороне интерконнектора желателен линейный поток, а на второй стороне интерконнектора желателен по существу змеевидный поток, выступающие контактные точки на первой стороне могут предпочтительно содержать дискретные точки, в то время как на второй стороне выступающие контактные точки могут содержать удлиненные ребра, или наоборот. Дополнительный вариант осуществления изобретения включает в себя способ изготовления интерконнектора согласно предыдущему описанию. Обеспечивают металлический лист из вышеуказанных материалов, или другого материала, пригодного для пластической деформации. Затем, согласно предыдущему описанию, на образованных до процесса выдавливания первом и втором слоях металлического листа, прилегающих к среднему уровню металлического листа, выдавливают выступы для путей потока, впуски потока, зоны впуска потока, уплотнительные поверхности и контактные области. Процесс выдавливания пластически деформирует металлический лист, так что после этого выдавленные на обоих слоях выступы являются законченными. Металлический лист может иметь отверстия, вырезанные заранее, или отверстия могут быть вырезаны, или высечены во время процесса выдавливания. Аналогично металлическому листу могут быть приданы окончательные размеры наружного очертания, или любые подобные отверстия, окончательные размеры могут быть вырезаны или высечены во время проведения процесса выдавливания.

Альтернативно, процесс выдавливания может быть проведен за более чем один этап, а любая резка или рубка наружных краев металлического листа, или отверстий, может быть осуществлена на этапах до или после процесса выдавливания. В варианте осуществления изобретения может быть предусмотрен дополнительный технологический этап сгибания части металлического листа. Сгибание может быть выполнено на одном, или множестве краев металлического листа с образованием удлиненной уплотнительной поверхности по краю (краям). Это обеспечивает уплотнительным поверхностям наличие относительно большой ширины на обеих сторонах одного и того же участка интерконнектора.

Металлический лист может быть до обработки покрыт предохранительным слоем для защиты интерконнектора в рабочих условиях, или интерконнектор может быть покрыт после его изготовления. Таким образом, согласно изобретению, возможно изготовление металлического листового интрконнектора с интегрированными уплотнительными поверхностями, путями потока, впусками, зонами впуска, выпусками, зонами выпуска, контактными точками, перепускными отверстиями и перепускными углублениями за один производственный этап, или за небольшое число простых последовательных технологических этапов.

Соответственно, по сравнению с известными интерконнекторами, основные преимущества изобретения заключаются в следующем:

- Снижена себестоимость изготовления интерконнектора.

- Снижена стоимость материала интерконнектора, минимизированы отходы материалов, а любой вырезанный материал может быть использован повторно.

- Снижено время изготовления интерконнектора.

- Снижено время сборки батареи топливных элементов.

- Снижено нарушение функционирования топливного элемента из-за неправильной сборки.

- Увеличена рабочая площадь по отношению к общей площади интерконнектора, и, следовательно, топливный элемент.

- Улучшено распределение потока.

- Повышен электрический КПД.

- Снижено число компонентов.

- Снижены утечки и неисправности из-за неравномерного и негибкого температурного расширения батареи элементов.

- Повышена утилизация топлива.

- Увеличен срок службы интерконнектора и батареи элементов.

- Снижены паразитные потери из-за низкого перепада давления.

- Повышенная безопасность. Риск утечки несгоревшего топлива и взрыва устранен и, таким образом, больше нет необходимости в дорогостоящем и громоздком воздухоразбавляющем контейнере снаружи батареи топливных элементов.

- Меньшая зависимость от дорогих герметичных для газового топлива уплотнителях по краям интерконнектора.

- Нет необходимости в отдельном вентиляторе или обдувочном устройстве для продувочного воздуха. Продувочный воздух обеспечивают технологической воздуходувкой, установленной на воздухораспределителе.

- Благодаря малой массе и гибкой геометрии снижено время запуска, что обеспечивает повышенные температурные градиенты без причинения вреда элементам или уплотнениям.

1. Интерконнектор для топливного элемента, содержащий множество обеспечивающих поток коллекторов, интерконнектор содержит первую и вторую сторону, причем каждая сторона имеет пути потока, один, или более впусков потока и зоны впуска, распределяющие поток между указанными путями потока, один, или более выпусков потока и зоны выпуска, выступающие уплотнительные, выступающие контактные области и опоры выступающих уплотнительных поверхностей, и, при этом указанные пути потока выполнены между выступающими уплотнительными поверхностями и выступающими контактными областями, в котором указанный интерконнектор выполнен из металлического листа, содержащего, по меньшей мере, средний уровень, образованный частью металлического листа без выступов, первый уровень, образованный выступами на первой стороне, и второй уровень, образованный выступами на второй стороне, так что выступ на первой стороне соответствует углублению на второй стороне, продолжающемуся по первому уровню, а выступ на второй стороне соответствует углублению на первой стороне, продолжающемуся по второму уровню; и зоны впуска потока, зоны выпуска потока, контактные области, опоры уплотнительных поверхностей и уплотнительные поверхности интегрированы в обе стороны указанного металлического листа.

2. Интерконнектор по п.1, в котором положение указанных уплотнительных поверхностей поддерживают углублениями.

3. Интерконнектор по любому из предыдущих пунктов, в котором одна, или более указанных уплотнительных поверхностей на первой или второй сторонах содержит (содержат), по меньшей мере, один канал очистки.

4. Интерконнектор по любому из предыдущих пунктов, в котором указанные уплотнительные поверхности и указанные электропроводящие контактные области выполнены гибкими.

5. Интерконнектор по любому из предыдущих пунктов, в котором указанный металлический лист имеет толщину между 50 и 400 мкм, предпочтительно, между 100 и 250 мкм.

6. Интерконнектор по любому из предыдущих пунктов, в котором указанный металлический лист состоит из хромистой стали или никелевого сплава.

7. Интерконнектор по любому из предыдущих пунктов, в котором указанные пути потока на первой стороне и второй стороне указанного интерконнектора выполнены с возможностью обеспечения равномерного распределения потока между каждым из путей потока соответственно на первой и второй стороне.

8. Интерконнектор по любому из предыдущих признаков, в котором один, или более впусков потока на первой или второй стороне указанного интерконнектора являются внутренними, а один, или более впусков потока на второй или первой стороне указанного интерконнектора являются соответственно наружными.

9. Интерконнектор по любому из предыдущих пунктов, в котором пути потока на первой или второй стороне указанного интерконнектора выполнены с возможностью обеспечения змеевидного потока, а пути потока соответственно на второй или первой стороне указанного интерконнектора выполнены с возможностью обеспечения параллельного или встречного потока относительно основного направления змеевидного потока.

10. Интерконнектор по любому из предыдущих признаков, в котором указанные пути потока пересечены перепускными путями потока, содержащими отверстия на выступающих контактных областях.

11. Интерконнектор по любому из предыдущих признаков, в котором указанные пути потока пересечены углублениями.

12. Интерконнектор по любому из предыдущих признаков, в котором выступающие контактные области на первой или второй стороне указанного интерконнектора содержат дискретные точки, а выступающие контактные области соответственно на второй или первой стороне содержат удлиненные ребра.

13. Узел повторяющихся топливных элементов, содержащий электролит, анод, катод и интерконнектор по любому одному из признаков 1-12.

14. Узел повторяющихся топливных элементов по п.13, в котором топливный элемент представляет собой высокотемпературный топливный элемент.

15. Узел повторяющихся топливных элементов по п.13, в котором топливный элемент представляет собой твердооксидный топливный элемент или топливный элемент с расплавленным карбонатом.

16. Узел повторяющихся топливных элементов по п.13, в котором топливный элемент представляет собой топливный элемент с протонообменной мембраной (РЕМ).

17. Узел повторяющихся топливных элементов по п.13, в котором топливный элемент представляет собой элемент с прямым окислением метанола (DMFC).

18. Батарея топливных элементов, содержащая, по меньшей мере, два узла повторяющихся топливных элементов по пп.12-17.

19. Способ изготовления интерконнектора по любому из пунктов 1-11, содержащий этапы:

- обеспечения металлического листа для обработки давлением;

- выдавливания в металлическом листе выступов, тем самым формования путей потока, одного, или более впусков потока и зон впуска, распределяющих поток между указанными путями потока, одного, или более выпусков потока и зон выпуска, уплотнительных поверхностей и контактных областей.

20. Способ изготовления интерконнектора по пункту 19, дополнительно содержащий этап:

- сгибания части интерконнектора для образования уплотнительных поверхностей.

Далее изобретение проиллюстрировано с помощью прилагаемых чертежей, представляющих примеры вариантов осуществления изобретения.

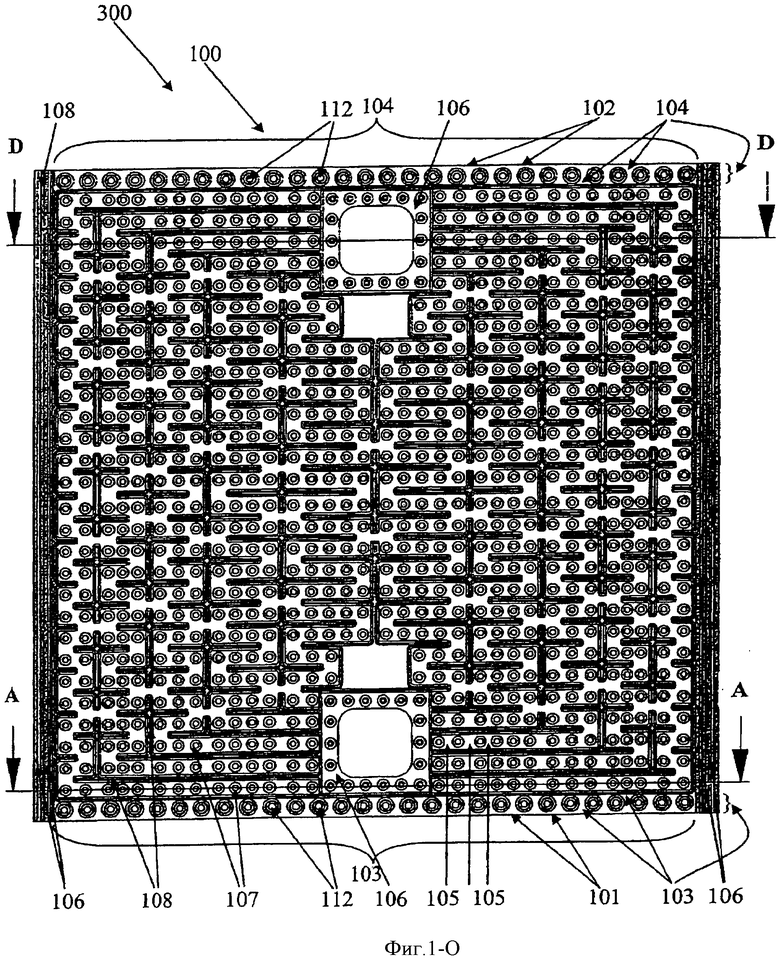

Фиг.1-О представляет первую сторону интерконнектора согласно варианту осуществления изобретения.

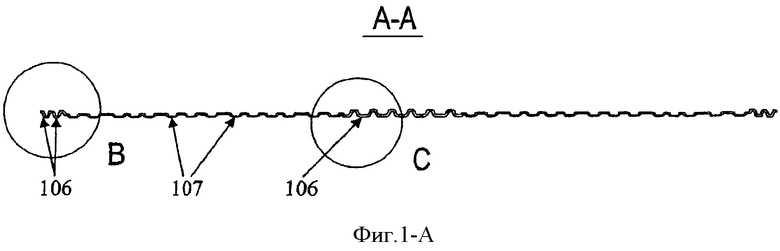

Фиг.1-А представляет разрез по линии А-А показанного на фиг.1-О интерконнектора.

Первая сторона интерконнектора обращена вниз.

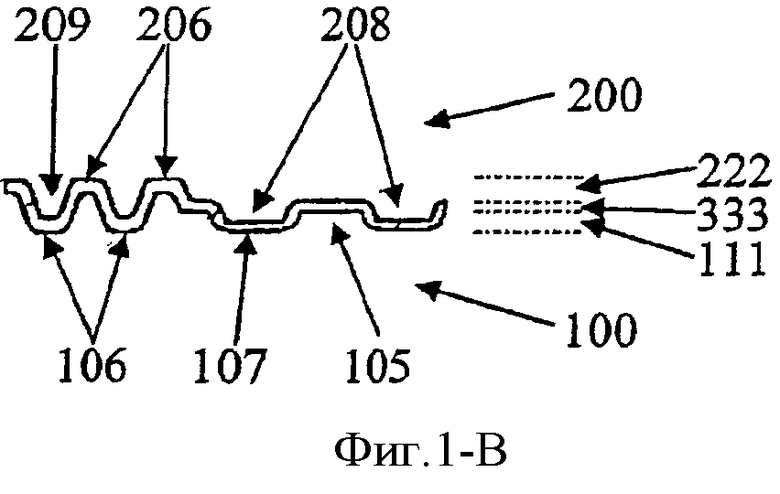

Фиг.1-В представляет детали уплотнительных поверхностей по одному краю интерконнектора и канала очистки фиг.1-А.

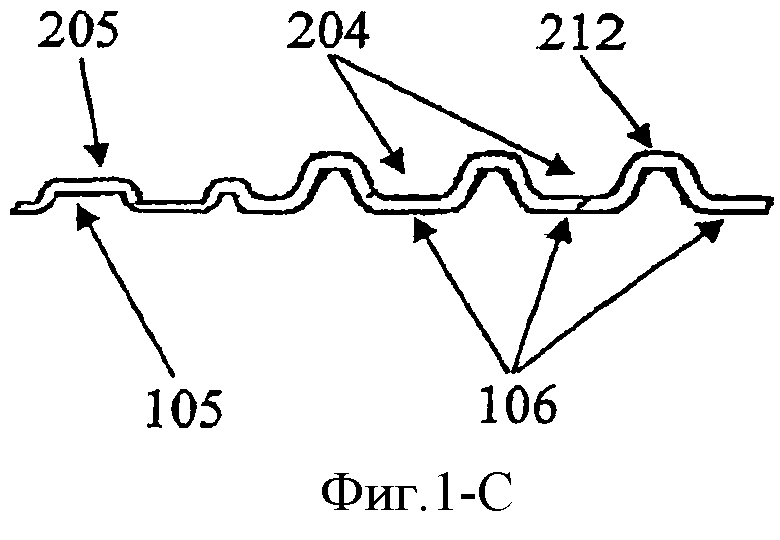

Фиг.1-С представляет детали уплотнительной поверхности на первой стороне интерконнектора, противоположной выпуску на второй стороне.

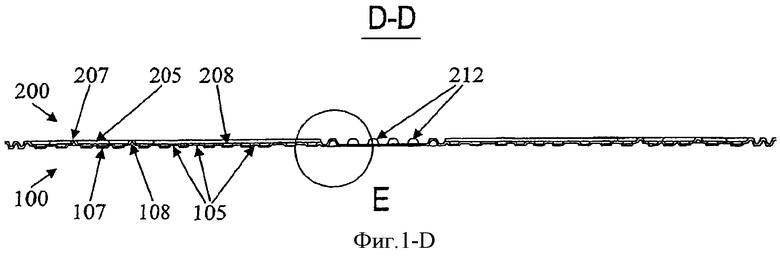

Фиг.1-D представляет разрез по линии D-D показанного на фиг.1-О интерконнектора.

Первая сторона интерконнектора обращена вниз.

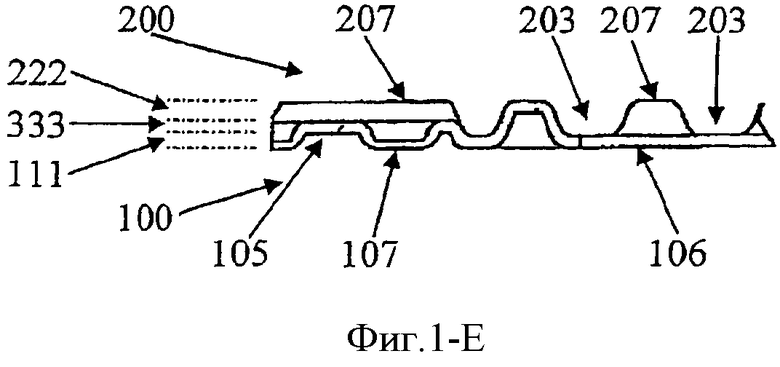

Фиг.1-Е представляет детали уплотнительной поверхности на первой стороне интерконнектора, противоположной впуску на второй стороне.

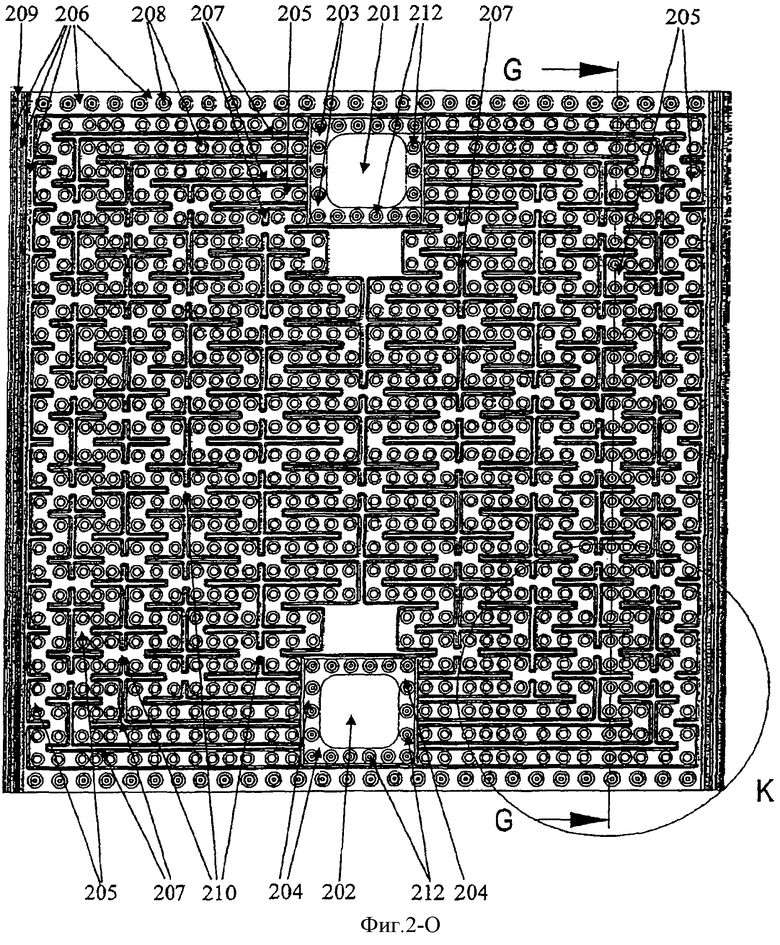

Фиг.2-О представляет вторую сторону интерконнектора согласно варианту осуществления изобретения.

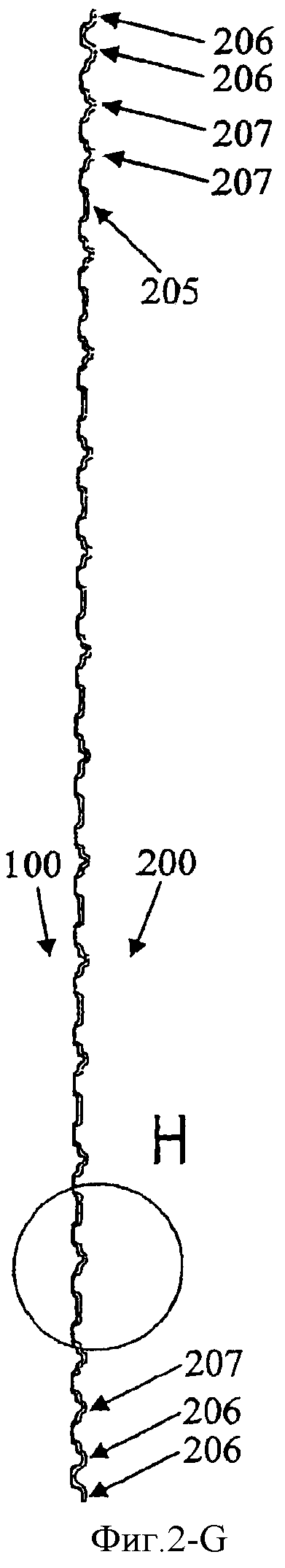

Фиг.2-G представляет разрез по линии G-G показанного на фиг.2-О интерконнектора.

Первая сторона интерконнектора обращена влево.

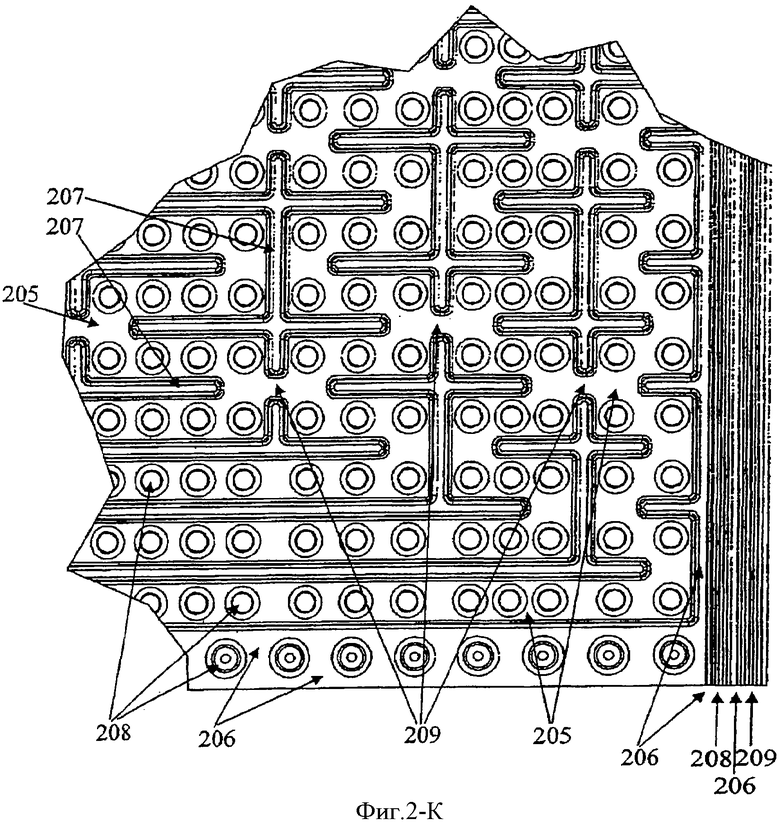

Фиг.2-K представляет в укрупненном масштабе нижний правый угловой участок показанного на фиг.2-О интерконнектора.

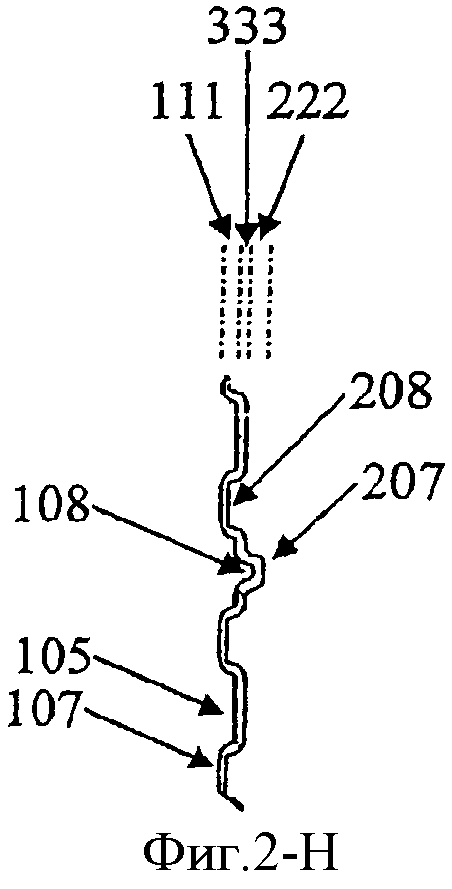

Фиг.2-Н представляет в укрупненном масштабе участок показанного на фиг.2-G разреза.

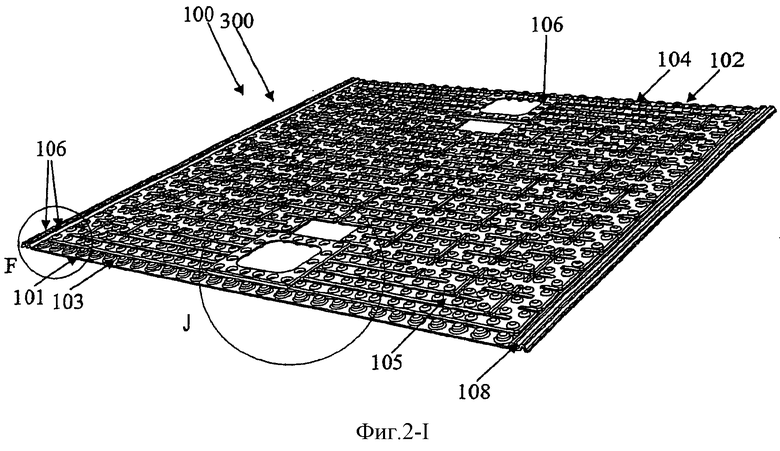

Фиг.2-I представляет вид в перспективе первой стороны интерконнектора.

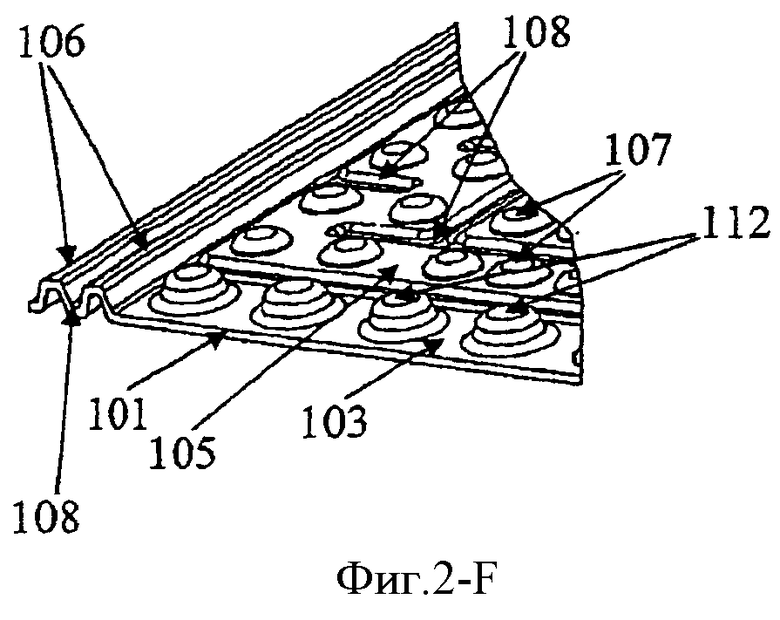

Фиг.2-F представляет в перспективе детали нижнего левого угла показанного на фиг.2-I интерконнекгора, включая два канала очистки на второй стороне.

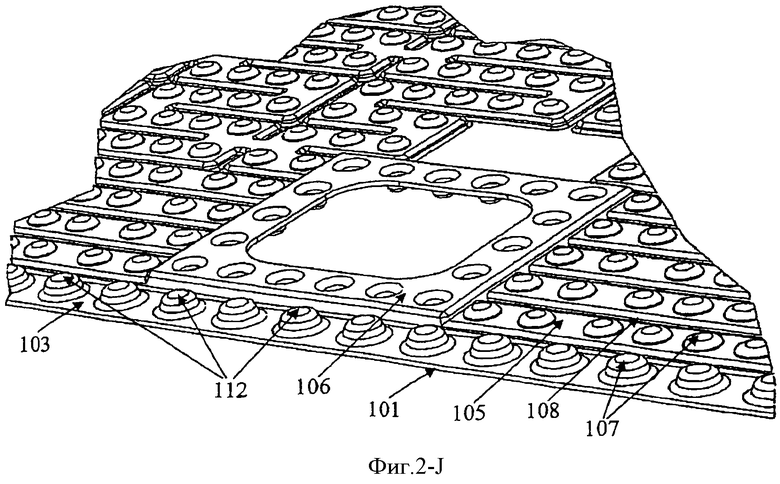

Фиг.2-J представляет в перспективе детали уплотнительные поверхности на первой стороне интерконнектора, противоположной выпуску на второй стороне.

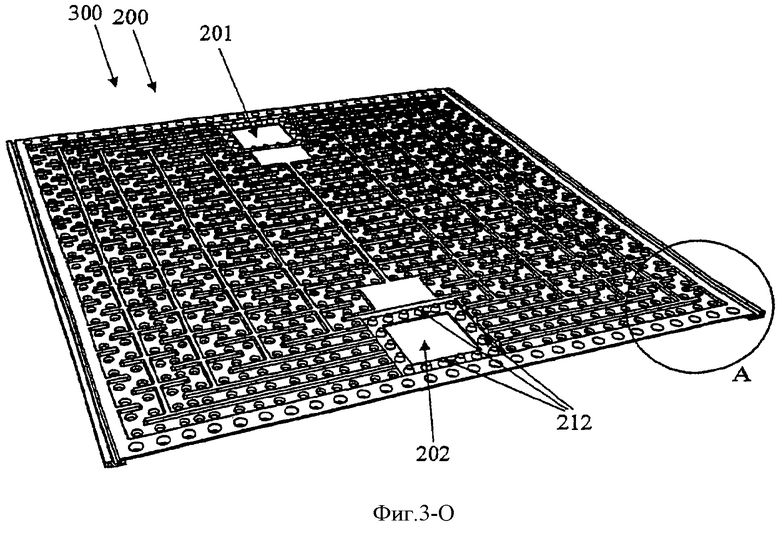

Фиг.3-О представляет вид в перспективе второй стороны интерконнектора в варианте осуществления с двумя завернутыми краями интерконнектора, образующими широкие уплотнительные поверхности на обеих сторонах.

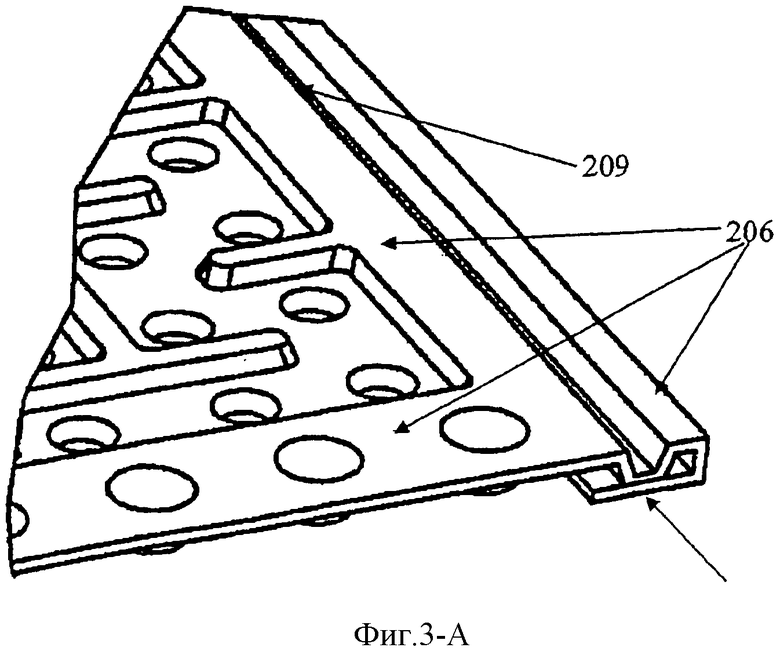

Фиг.3-А представляет в перспективе детали показанных на фиг.3-О завернутых краев уплотняющих поверхностей.

Перечень представленных выше позиций:

300. Интерконнектор

333. Средний уровень

100. Первая сторона

101. Впуск потока первой стороны

102. Выпуск потока первой стороны

103. Зона впуска потока первой стороны

104. Зона выпуска потока первой стороны

105. Путь потока первой стороны

106. Выступающая уплотнительная поверхность первой стороны

107. Выступающая контактная область первой стороны

108. Углубления первой стороны

111. Первый уровень

112. Опоры выступающей уплотнительной поверхности первой стороны

200. Вторая сторона

201. Впуск потока второй стороны

202. Выпуск потока второй стороны

203. Зона впуска потока второй стороны

204. Зона выпуска потока второй стороны

205. Путь потока второй стороны

206. Выступающая уплотнительная поверхность второй стороны

207. Выступающая контактная область второй стороны

208. Углубления второй стороны

209. Канал очистки второй стороны

210. Перепускные пути потока второй стороны

212. Опоры выступающей уплотнительной поверхности второй стороны

222. Второй уровень

Фиг.1-О представляет первую сторону 100 интерконнектора 300 в виде прямоугольной плиты, образующей по периметру интерконнектора четыре края. Интерконнектор имеет первую сторону 100, показанную с лицевой стороны интерконнектора, которая в данном примере является его окисляющей стороной, и вторую сторону 200 на противоположной лицевой стороне, представленной на фиг.2, которая в данном примере является топливной стороной интерконнектора. Окисляющий газ, например, воздух вводят через впускную окисляющую систему коллектора (не показано) во впуск 101 окисляющего потока первой стороны, который распространяется по сравнительно большой части одного края периметра интерконнектора. Данный тип ввода является характерным для наружной системы подачи с помощью коллекторов, которая подводит поток к впуску по наружной системе коллекторов (не показано), загерметизированной в наружной поверхности собранной батареи топливных элементов, содержащей ряд топливных элементов, включающих в себя интерконнекторы согласно изобретению.

По впуску потока первой стороны окислитель входит в зону 103 впуска потока первой стороны, которая представляет собой площадь, которая ограничена выступающими уплотнительными поверхностями 106 первой стороны, впуском потока первой стороны и сравнительно небольшой длиной площади интерконнектора, в данном примере приблизительно 2-8 мм. Зона впуска потока первой стороны содержит ряд опор 112 выступающей уплотнительной поверхности первой стороны, что служит гарантией электропроводимости и механического контакта между интерконнектором и расположенным рядом электродом (катод) (не показано), для поддержания уплотнительной поверхности 206 на противоположной стороне интерконнектора, и дополнительно служит для равномерного распределения потока окислителя из впуска между путями 105 потока первой стороны. Пути потока первой стороны открыты на обоих концах и размещены по основной части площади первой стороны интерконнектора от зоны впуска первой стороны на одном конце путей потока до зоны 104 выпуска на другом конце путей потока. Пути потока первой стороны окаймлены вдоль двух краев интерконнектора выступающими уплотнительными поверхностями 106. Выступающие контактные области 107 первой стороны, выполненные по линейной схеме, образуют пути потока первой стороны, которые размещены в промежутках между линиями выступающих контактных областей, представленных здесь в виде дискретных точек. Поток окислителя следует по путям потока первой стороны, по существу в виде линейного потока от зоны впуска потока первой стороны до зоны выпуска потока первой стороны, однако часть окислителя протекает в промежутках между выступающими точками по разветвляющимся направлениям (зигзагообразно) отводов, созданных выступающими точками, а также углублениями 108 первой стороны, которые пересекают пути потока первой стороны. Углубления первой стороны соответствуют выступам на противоположной стороне интерконнектора, но таким образом, реализуют также свое назначение на первой стороне интерконнектора.

Понятно, что пути потока первой стороны дополнительно образованы первой стороной плиты интерконнектора, двумя выступающими уплотнительными поверхностями первой стороны, окружающими топливный впуск 201 и выпуск 202 потока второй стороны и прилегающей поверхностью электрода (не показано), контактирующей с верхней частью выступающих контактных областей первой стороны и уплотнительными поверхностями (включая уплотнительные прокладки - не показано). Зона выпуска первой стороны выполнена аналогично, зоне впуска первой стороны.

На фиг.1-А также представлен вид сечения интерконнектора: общая толщина интерконнектора установлена в виде расстояния от максимальной высоты выступа на первой стороне до максимальной высоты выступа на второй стороне. В данном виде, максимальная высота выступающих уплотнительных поверхностей на любой стороне равна максимальной высоте выступающих контактных областей, но, понятно, что в соответствии с обстоятельствами и желаемыми характеристиками, любая высота выступа может быть установлена независимо от других, т.е. выступающие уплотнительные поверхности могут быть выше выступающих контактных точек и, наоборот, и максимальная выступающая высота на первой стороне может быть больше или меньше максимальной выступающей высоты на второй стороне, что может оказывать влияние на поток и потери давления на любой стороне. Описанные высоты можно лучше увидеть на последующих сечениях в укрупненном масштабе.

На фиг.1-В представлен в укрупненном масштабе вид сечения, включающий в себя выступающие уплотнительные поверхности вдоль края интерконнектора. Согласно данному изобретению образованы три уровня интерконнектора, которые видны на фиг.1-В. Согласно данному изобретению, выступы и соответствующие углубления выполнены пластическим деформированием, например, выдавливанием плиты из металлического листа. Таким образом, средний уровень 333 интерконнектора образован недеформированным металлическим листом, и на виде сечения фиг.1-В может быть виден продолжающимся между одной и другой лицевыми сторонами недеформированного металлического листа, имея при этом размер, равный толщине материала недеформированного металлического листа. Дополнительно первый уровень 111 представлен в виде уровня над первой стороной интрконнектора, продолжающегося от поверхности первой стороны недеформированного металлического листа до максимальной высоты выступов первой стороны. На фиг.1-В максимальная высота выступов первой стороны представлена верхом выступающей уплотнительной поверхности первой стороны (лицевой стороной вниз), а максимальная высота выступов второй стороны представлена верхом выступающей уплотнительной поверхности 206 второй стороны (лицевой стороной вверх). Основная часть листа интерконнектора, прилегающая к уплотнительной поверхности на фиг.1-В, за исключением расположенных на первом уровне дискретных точечных выступов первой стороны, расположена на среднем уровне.

На фиг.1-С представлен в укрупненном масштабе вид сечения выпуска 202 потока второй стороны и зоны 204 выпуска потока второй стороны - для случая по существу встречного потока окислителя относительно топлива. Для случая параллельного потока, на фиг.1-С представлена часть впуска 201 потока второй стороны и зоны 203 впуска потока второй стороны. На фиг.1-С, как и на фиг.1-В, можно увидеть, что максимальная высота выступов представлена уплотнительной поверхностью первой стороны около выпуска потока второй стороны. Указанная уплотнительная поверхность имеет набор дискретных точечных углублений, продолжающихся от первого уровня через средний уровень во второй уровень, образуя при этом контактные области 207 на второй стороне интерконнектора и распределяющие поток точки в зоне выпуска второй стороны.

Фиг.1-D представляет вид сечения интерконнектора, на участке пересечения впуска потока второй стороны. Соответственно, на фиг.1-Е, которая является частью фиг.1-D в укрупненном масштабе около впуска потока второй стороны, можно увидеть отсеченный элемент листа интерконнектора, служащий краем впуска второй стороны, в виде расположенной на первом уровне выступающей уплотнительной поверхности первой стороны. Причем в данном варианте осуществления изобретения впуск/выпуск и зона впуска/выпуска второй стороны находится полностью в площади интерконнектора, при этом вторая сторона выполнена с внутренней системой коллекторов. Таким образом, согласно данному варианту осуществления изобретения, интерконнектор имеет наружную систему коллекторов на первой стороне и внутреннюю систему коллекторов на второй стороне.

На фиг.2-О представлена вторая сторона 200 интерконнектора, в данном примере, топливная сторона. Как описано выше, топливный поток проходит по впуску 201 потока второй стороны и равномерно распределяется по путям 205 потока второй стороны с помощью зоны 203 впуска потока второй стороны, расположенной в данном варианте осуществления на площади, распространяющейся от края впуска второй стороны и на расстояние приблизительно 2-8 мм по поверхности второй стороны интерконнектора.

На фиг.2-О зона впуска, кроме некоторого количества опор 212 выступающей уплотнительной поверхности второй стороны, открыта по двум боковым направлениям, ведущим к множеству путей потока, в то время как верхнее и нижнее направления заблокированы выступающими уплотнительными поверхностями 206 второй стороны. Опоры (112 и 212), поддерживающие уплотнительные поверхности на обеих сторонах интерконнектора, служат для обеспечения равномерного распределения потока на стороне, в которую они выдаются (зона распределения потока) и для обеспечения поддержания противоположной уплотнительной поверхности на другой стороне. На второй стороне интерконнектора пути потока, которые распределяют поток топлива равномерно по активной площади прилегающего электрода (анода) (не показано), противостоящие второй стороне интерконнектора, образованы удлиненными выступающими контактными областями второй стороны, а также выступающими уплотнительными поверхностями второй стороны. Боковые стенки для путей потока выполнены удлиненными контактными областями, что разделяет площадь второй стороны интерконнектора на отдельные пути, этого не было для перепускных путей 210 потока второй стороны. После того, как первая часть пути потока имеет вывод потока в направлении по существу перпендикулярном к основному направлению потока от впуска к выпуску второй стороны, перепускные пути потока позволяют каждому из подпотоков в каждом пути потока контактировать с соседними подпотоками. Это позволяет отводить подпоток от возможного блокирования пути потока и возвращать на путь потока за блокированием, минимизируя, таким образом, воздействие данного блокирования. Без учета перепускных путей потока, что можно видеть на фиг.2-О, все пути потока текучей среды имеют по существу одинаковую длину и по существу равную площадь поперечного сечения. Это является одним из направлений гарантии равномерного распределения потока между путями потока и, таким образом, по всей активной площади интерконнектора и прилегающего электрода. Понятно, что конструкция может способствовать равномерному распределению потока другими, не представленными, путями, например, укороченные пути потока можно было бы выполнить более узкими, повышая, таким образом, падение давления на длине пути потока. Выступы, дискретные и, в частности удлиненной формы, также обеспечивают стабилизирующий профиль листового интерконнектора. Как видно из чертежа, все четыре края второй стороны интерконнектора и загерметизированы с помощью выступающих уплотнительных поверхностей второй стороны (и уплотнителей - не показано), оставляя, таким образом, только отверстия для впуска и выпуска внутренней системы коллекторов второй стороны. Во избежание утечки несгоревшего топлива по двум краям интерконнектора, не обращенным к наружным системам коллекторов, канал 209 очистки второй стороны гарантирует, что любая утечка через уплотнение собрана и, таким образом, не вытечет в окружающее топливную батарею пространство. Фиг.2-G представляет вид сбоку интерконнектора в разрезе по линии G-G. Соответственно, представленный на фиг.2-Н, укрупненный масштаб, ясно показывает средний уровень, первый уровень и второй уровень, уже разъясненные, с выступами на первой стороне, продолжающимися в первом уровне, и выступами на второй стороне, продолжающимися во втором уровне. Видно, что выступ 107 на первой стороне соответствует углублению 208 на второй стороне, однако, здесь указанное углубление продолжается в первом уровне 111, и, подобным образом, выступ 207 на второй стороне соответствует углублению 108 на первой стороне, но указанное углубление продолжается во втором уровне 222.

Согласно изобретению, данная, по меньшей мере, трехуровневая конструкция интерконнектора, изготовленная из пластически деформированного металлического листа, обеспечивает очень простое и дешевое изготовление потенциально за одну, или очень немного производственных этапов. В другом варианте осуществления изобретения, показанном на фиг.3-О и 3-А, выступающая уплотнительная поверхность вдоль краев интерконнектора может быть выполнена последующим этапом сгибания, что обеспечивает относительно широкие уплотнительные поверхности.

Фиг 2-1 представляет вид в перспективе первой стороны интерконнектора, уже объясненной, с краевыми уплотнительными поверхностями, показанными на фиг 2-F в укрупненном масштабе для четкого понимания путей потока, выступов и углублений. Укрупненный масштаб на фиг.2-J дает четкое представление выступающей уплотнительной поверхности на первой стороне интерконнекторов, которая герметизирует отверстие, служащее в качестве выпуска потока во вторую сторону интерконнектора. Фиг.2-J дает четкое представление углублений первой стороны, которые служат для подачи потока в промежутках между выступающими контактными областями первой стороны.

Интерконнектор для топливного элемента, выполненный из штампованного металлического листа. Интерконнектор включает в себя впуски и выпуски, распределяющий поток впуск и уплотнительные поверхности зон выпуска, при этом пути потока на обеих сторонах интерконнектора полностью отформованы и образованы дискретными точечными или удлиненными выступами, изготовленными путем деформации листа. Выступ на одной стороне интерконнектора соответствует углублению на другой стороне, но поскольку интерконнектор состоит из трех уровней, то первая сторона интерконнектора может быть выполнена по существу независимо от второй стороны. Трехуровневая плита интерконнектора обеспечивает независимую конструкцию путей потока на первой и второй стороне при не жесткой геометрии конструкции. Интерконнектор также содержит канал очистки, расположенный по краю периметра второй топливной стороны. Повышение эффективности и срока службы топливного элемента за счет использования предложенного интерконнектора является техническим результатом изобретения. 2 н. и 11 з.п. ф-лы, 15 ил.

1. Интерконнектор (300) для топливного элемента, содержащий множество обеспечивающих поток коллекторов, причем интерконнектор содержит первую (100) и вторую стороны (200), причем каждая сторона имеет пути (105, 205) потока, один или более впусков (101, 201) потока и зоны (103, 203) впуска, распределяющие поток между указанными путями потока, один или более выпусков (102, 202) потока и зоны (104, 204) выпуска, выступающие уплотнительные поверхности (106, 206), выступающие контактные области (107, 207) и опоры (112, 212) выступающих уплотнительных поверхностей, при этом указанные пути потока выполнены между выступающими уплотнительными поверхностями и выступающими контактными областями,

причем указанный интерконнектор выполнен из металлического листа, содержащего по меньшей мере средний уровень (333), образованный частью металлического листа без выступов, первый уровень (111), образованный выступами на первой стороне, и второй уровень (222), образованный выступами на второй стороне, так что выступ на первой стороне соответствует углублению (208) на второй стороне, продолжающемуся по первому уровню, а выступ на второй стороне соответствует углублению (108) на первой стороне, продолжающемуся по второму уровню; а зоны впуска потока, зоны выпуска потока, пути потока, контактные области, опоры уплотнительных поверхностей и уплотнительные поверхности интегрированы в обе стороны указанного металлического листа.

2. Интерконнектор по п.1, в котором положение указанных уплотнительных поверхностей поддерживают посредством углублений.

3. Интерконнектор по п.1, в котором одна или более указанных уплотнительных поверхностей на первой и второй сторонах содержат (содержит) по меньшей мере один канал (209) очистки.

4. Интерконнектор по п.1, в котором указанные уплотнительные поверхности и указанные электропроводящие контактные области выполнены гибкими.

5. Интерконнектор по п.1, в котором указанный металлический лист имеет толщину между 50 и 1000 мкм, предпочтительно между 100 и 250 мкм.

6. Интерконнектор по п.1, в котором указанный металлический лист состоит из хромистой стали или никелевого сплава.

7. Интерконнектор по п.1, в котором указанные пути потока на первой стороне и второй стороне указанного интерконнектора выполнены так, чтобы обеспечить равномерное распределение потока между каждым из путей потока соответственно на первой стороне и второй стороне.

8. Интерконнектор по п.1, в котором один или более впусков потока на первой или второй стороне указанного интерконнектора являются внутренними, а один или более впусков потока на второй и первой стороне указанного интерконнектора являются соответственно наружными.

9. Интерконнектор по п.1, в котором указанные пути потока пересечены перепускными путями (210) потока, содержащими отверстия в выступающих контактных областях.

10. Интерконнектор по п.1, в котором указанные пути потока пересечены углублениями (108, 208).

11. Интерконнектор по любому одному из пп.1-10, в котором выступающие контактные области на первой или второй стороне указанного интерконнектора содержат дискретные точки, а выступающие контактные области соответственно на второй или первой стороне содержат удлиненные ребра.

12. Способ изготовления интерконнектора по любому пп.1-11, предусматривающий этапы:

- обеспечения металлического листа для обработки давлением;

- выдавливания в металлическом листе выступов, тем самым формования путей потока, одного или более впусков потока и зон впуска, распределяющих поток между указанными путями потока, одного,или более выпусков потока и зон выпуска, уплотнительных поверхностей и контактных областей.

13. Способ изготовления интерконнектора по п.12, дополнительно предусматривающий этап:

- сгибания части интерконнектора для образования уплотнительных поверхностей.

| US 2005142423 A1, 30.06.2005 | |||

| US 2002187386 A, 12.12.2002 | |||

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| СИСТЕМА ЭЛЕКТРОХИМИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1993 |

|

RU2127931C1 |

| WO 9810477 A1, 12.03.1998. | |||

Авторы

Даты

2014-02-20—Публикация

2009-06-19—Подача