Область техники

Изобретение относится к производству и, в особенности, к калибровке интерконнектора для топливного элемента, в особенности высокотемпературного топливного элемента.

Уровень техники

Далее изобретение будет описываться на примере твердооксидного топливного элемента. Тем не менее, интерконнектор согласно изобретению также может применяться для других типов топливных элементов, таких как топливные элементы с полимерной электролитной мембраной (РЕМ) или топливные элементы с прямым окислением метанола (DMFC).

Твердооксидный топливный элемент (SOFC) содержит твердый электролит, который обеспечивает электропроводность ионов кислорода, катод, где кислород восстанавливается до ионов кислорода, и анод, где водород окисляется. Суммарная реакция в SOFC заключается в том, что водород и кислород электрохимически реагируют, вырабатывая электричество, тепло и воду. Чтобы выработать требуемый водород, анод обычно обладает каталитической активностью в отношении парового риформинга углеводородов, в частности природного газа, в результате чего генерируется водород, диоксид углерода и монооксид углерода.

Паровой риформинг метана, основного компонента природного газа, может быть описан следующими уравнениями:

В ходе работы элемента окислитель, такой как воздух, подается в твердооксидный топливный элемент в катодную область. Топливо, такое как водород, подается в анодную область топливного элемента. В качестве альтернативного варианта, углеводородное топливо, такое как метан, подается в анодную область, где превращается в водород и оксиды углерода по вышеуказанным реакциям. Водород проходит через пористый анод и реагирует на границе раздела анод/электролит с ионами кислорода, генерируемыми на катодной стороне, которые продиффундировали через электролит. Ионы кислорода создаются на катодной стороне с подводом электронов с внешнего контура элемента.

Чтобы поднять напряжение, несколько топливных элементов собирают в пакет и связывают через интерконнекторы. Интерконнекторы служат в качестве барьера для газа, чтобы разделить анодную (топливо) и катодную (воздух/кислород) стороны соседних топливных элементов, в то же время они обеспечивают электропроводность между соседними элементами, т.е. между анодом одного элемента с избытком электронов и катодом соседнего элемента, нуждающегося в электронах для процесса восстановления. Кроме того, интерконнекторы обычно снабжены множеством каналов для прохождения газов-реагентов: топливного газа с одной стороны интерконнектора и окислительного газа с противоположной стороны.

В американской заявке US 20040219423 описывается интерконнектор с внутренним расположением каналов, изготовленный из, например, листа нержавеющей стали толщиной 0,1-2 мм. Лист может быть подвергнут тиснению, чтобы обеспечить получение выступов и/или углублений, формирующих каналы с обеих сторон интерконнектора.

В европейской заявке ЕР 1300901 описаны интерконнекторы, в которых для получения хорошего электрического контакта используется пластическая деформация.

В европейском патенте ЕР 1444749 описывается, что предпочтительно иметь коллекторы/распределительные линии, достигающие деформации пластического типа, составляющей между 30 и 40% от их исходной толщины, как только сборка завершена. В данном случае безопасным образом устанавливается однородное давление в местах контакта, близкое к оптимальному рабочему состоянию.

В американском патенте US 6605381 описывается вариант, когда между внешним слоем и выступающими ребрами пластины токосъемника можно добавить другой слой. Цель добавления такого слоя заключается в поддержании сопротивления электрического контакта относительно структуры каналов на возможно низком уровне. Для этого слой может быть деформирован пластически или эластически, тем самым давая возможность тому, чтобы допуски по размерам пластин коллектора или, в случае расположения в пакет топливных элементов, биполярных пластин компенсировались и токосъем с газодиффузионной структуры мог произойти однородно.

Американская заявка US 2008280186 А раскрывает способ изготовления контактов между электрохимически активными дисками и интерконнекторами в плоских высокотемпературных топливных элементах. Интерконнекторы имеют профили поверхностей с воздушной стороны и газовой стороны с поверхностями контакта, расположенными на выступающих частях. Выступающие части каждого профиля поверхности, имеющие поверхности контакта, практически перекрывают плоскость. При таком расположении отклонения лежат внутри заданного допуска. В этом способе слой, состоящий из контактирующей смеси, соответствующим образом наносится на электроды электрохимически активных дисков или на поверхности контакта. Контактирующая смесь содержит электропроводные частицы и среду, заключающую в себе частицы. Профили поверхностей для электродов вносятся в контакт с нанесенным слоем, в результате чего при рабочей температуре выступающие части проникают в этот слой. Таким путем формируются соединения между поверхностями контакта и электропроводными частицами и, следовательно, являются дискретными, гомогенно структурированными соединениями между поверхностями контакта и электродами. Наконец, среда, заключающая в себе частицы, удаляется на термической стадии обработки и дискретные соединения отверждаются. Среда, заключающая в себе частицы, является термоплавкой композицией, твердой при комнатной температуре и, в частности, при температуре ниже 40°С. При указанной рабочей температуре термоплавкая композиция находится в жидком или в пластическом состоянии.

В американской заявке 2008199739А описывается способ формирования биполярного интерконнектора для топливного элемента с полимерной электролитной мембраной или для пакета электролизера. Способ включает обеспечение плоской электропроводной болванки и деформирование ее части, чтобы получить выступающую часть на болванке, определяющую электрический контакт и канал для потока жидкости.

Американский патент US 5482792А раскрывает мембранный электрохимический элемент, в частности топливный элемент, усовершенствованного типа, содержащий множество компонентов элемента, каждый компонент изготовлен из биполярных пластин, токовых коллекторов, электродов и мембран, где функционирование передачи тока через компоненты элемента, высвобождение тепла в направлении окружающей среды, распределение тока к электродам и мембранам и распределение реагентов и продуктов осуществляется удаленными компонентами, в частности биполярными пластинами - для первых двух и пористыми электропроводными коллекторами - для других. Биполярные пластины могут иметь плоские нерифленые поверхности и предпочтительно изготавливаются с алюминием, титаном или их сплавами с помощью дешевых методик массовых производств; биполярные пластины используются вместе с коллекторами, имеющими способность к деформируемости, свойство остаточной эластичности и высокой пористости. Указанные коллекторы преимущественно действуют также как распределители газов-реагентов и продуктов.

Сущность изобретения

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора для пакета топливных элементов, обеспечивающий электрический и механический контакт хорошего качества по всей активной поверхности между электродами и соседним для них интерконнектором.

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора, разрешающего наличие увеличенного производственного допуска на размеры и формы для компонентов топливного элемента и пакета топливных элементов.

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора, который обеспечит низкие допуски на размеры и формы интерконнектора.

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора, который снижает затраты на производство интерконнектора, топливного элемента и пакета топливных элементов.

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора, который увеличивает эффективность и срок службы топливного элемента и пакета топливных элементов.

В задачи изобретения входит обеспечение способа производства и калибровки интерконнектора, который снижает риск сбоя в работе топливного элемента и пакета топливных элементов.

Эти и другие задачи достигаются описываемым далее изобретением.

Соответственно, обеспечивается способ производства и калибровки интерконнектора, особенно для твердооксидных топливных элементов, но также потенциально для других топливных элементов, таких как РЕМ и DMFC.

Интерконнектор изготавливается из металлического листа и содержит первую сторону - сторону окислителя - и противоположную стороне окислителя вторую сторону - сторону топлива. Первая окислительная сторона содержит множество каналов для прохождения окислительного газа, а топливная сторона содержит множество каналов для прохождения топливного газа. Подразумевается, что окислительная сторона и топливная сторона интерконнектора соответствуют соответственно катодной и анодной стороне двух соседних элементов. Следовательно, первая сторона (лицевая) интерконнектора определяет окислительную сторону, а противоположная сторона (лицевая) определяет топливную сторону. Каналы окислительного и топливного газа открыты с обеих сторон и имеют один или более входов потока и выходов потока, которые могут быть в форме отверстия(й) в интерконнекторе в случае внутреннего расположения каналов или могут быть сформированы на части выступа интерконнектора в случае внешнего расположения каналов. Дабы обеспечить электрическую эффективность и минимальное внутреннее электрическое сопротивление в электролите, электродах и самом интерконнекторе, интерконнектор также может иметь ряд выступающих электропроводных точек контакта, распределенных по всей поверхности интерконнектора. Желательным является баланс между тем, чтобы иметь так много точек контакта с таким малым расстоянием между ними, насколько это возможно, и одновременно тем, что применяют столь малую площадь интерконнектора для точек контакта, насколько это возможно, в результате наибольшая площадь используется для каналов, то есть может быть активной. Также важно, чтобы точки контакта имели хороший электрический контакт с соседним электродом, следовательно, контакт с соседним электродом должен поддерживаться с минимальной силой.

Поскольку интерконнектор согласно изобретению изготовлен из металлического листа, выступы могут быть сделаны путем формовки металлического листа любым известным способом, таким как тиснение, прессование, глубокая вытяжка и т.п. Затем выделяют по меньшей мере три уровня интерконнекторов: под средним уровнем подразумевается уровень металлического листа до проведения любой деформации; первый уровень - уровень от поверхности недеформированной первой стороны металлического листа интерконнектора до вершины выступов на первой стороне интерконнектора; а второй уровень - уровень от поверхности недеформированной второй поверхности интерконнектора до вершины выступов на второй стороне интерконнектора. Каналы на первой стороне формируют между выступами на первой стороне интерконнектора, а каналы на второй стороне интерконнектора формируют между выступами на второй стороне.

Полная толщина интерконнектора определяется как толщина листа металла плюс высота выступов на первой стороне на первом уровне плюс высота выступов на второй стороне на втором уровне интерконнектора. Толщина листа металла может быть в широком диапазоне в зависимости от обстоятельств, предпочтительно в интервале от 50 до 1000 мкм, предпочтительно между 50 и 500 мкм, предпочтительно от 200 до 300 мкм. Металл может быть любого подходящего типа и может быть любым подходящим сплавом, таким как хромистая сталь, ферритная нержавеющая сталь, аустенитная нержавеющая сталь, сплавы на основе никеля, никель, ряд благородных металлов и сплавы с оксидно-дисперсионным упрочнением.

Преимущество по меньшей мере трехслойной конструкции интерконнектора согласно настоящему изобретению заключается в том, что выступам можно придать требуемые характеристики с каждой стороны интерконнектора независимо. В примере, в котором линейный поток желателен на первой стороне интерконнектора, а по существу извилистый поток желателен на второй стороне интерконнектора, преимущественно выступающие точки контакта на первой стороне могут содержать дискретные точки, в то время как на второй стороне выступающие точки контакта могут содержать продолговатые края, или наоборот.

Изобретение содержит способ производства интерконнектора согласно предшествующему описанию. Лист металла выбирается из описанных материалов или любого другого металла, пригодного для пластической деформации. Затем выступы создаются прессованием на первом и втором слоях листа металла, прилегающих к среднему уровню листа металла, который был охарактеризован выше как уровень листа металла до процесса прессования. Процесс прессования пластически деформирует лист металла таким образом, что выступы, появившиеся на двух слоях в результате прессования, сохранятся после того, как процесс прессования закончится. Выступы формируются прессованием на двух слоях в избыточном размере, т.е. с избыточной высотой выступа выше среднего уровня поверхности металла. Избыточный размер предпочтительно находится в интервале от 5 мкм до 5000 мкм, предпочтительно в интервале от 50 мкм до 2000 мкм, предпочтительно в интервале от 200 мкм до 1500 мкм, предпочтительно в интервале от 700 мкм до 1300 мкм.

В варианте выполнения изобретения лист металла после исходного процесса прессования (когда формируются выступы с избыточным размером) может быть смонтирован с одним или более дополнительными слоями топливного элемента или, в другом варианте выполнения, пакета топливных элементов, такими как электроды (анод и катод), контактные слои, электролиты, распорные детали, прокладки, токовые коллекторы, концевые пластины и т.д., до того как будет подвергнут стадии калибровки. В этом варианте выполнения изобретения смонтированные слои могут быть нагреты до калибровки.

Нагревание металлического интерконнектора и подвергание действию силы сжатия на калибровочном прессе приведет к регулируемой ползучести металлического интерконнектора, в частности выступов интерконнектора. Полагают, что каждый выступ интерконнектора находится в контакте с соседним электродом топливного элемента. В реальности из-за колебаний по размерам и допускам некоторые выступы будут иметь больше контакта с электродами, чем другие, а еще некоторые выступы не будут иметь контакта вообще при первоначальной сборке со слоями топливного элемента и пакета топливных элементов. Тем не менее, согласно настоящему изобретению, при сборке подвергнутого прессовке интерконнектора с остальными слоями топливного элемента, нагревая полностью собранную конструкцию и сжимая конструкцию элемента или пакета топливных элементов путем приложения силы сжатия во время стадии калибровки, каждый выступ испытает необходимую степень ползучести, чтобы гарантировать хороший контакт каждого выступа с соседним электродом.

В некоторых пакетах топливных элементов потеря контакта, как полагают, вызывает сбой в работе в виде потери напряжения в одном или более элементах. Причиной может быть ползучесть в интерконнекторах. В свою очередь причиной ползучести может быть окружающее пространство, в котором расположен интерконнектор. Особенно большое влияние на характеристики ползучести имеет температура и сила, приложенная к интерконнекторам. Примером одного из кандидатов в материалы для интерконнектора служит Crofer 22 APU производства ThyssenKrupp VDM. В этом материале при температуре 700°С внутренние напряжения должны удерживаться ниже значения 7 Н/мм2, чтобы избежать разрушения от ползучести в течение 10000 часов, и ниже 20 Н/мм2, чтобы избежать разрушения в течение 20 часов. Это очень низкое механическое напряжение по сравнению с допустимыми напряжениями, заложенными в основу расчета стальных компонентов при работе при комнатных температурах. Максимальная рабочая температура для пакетов согласно расчетам находится в области 825°С, которая, предположительно, будет еще больше снижать пределы напряжения ползучести.

В ходе работы пакета топливных элементов ползучесть не считается преимуществом, поскольку полагают, что она вызывает потерю контакта. Тем не менее, в ходе "рождения" пакета, приведения его к требуемым характеристикам, когда собранный пакет топливных элементов нагревают и подвергают сжатию, регулируемая степень ползучести в соответствии с изобретением используется как преимущество, используемое для введения всех выступающих точек контакта в контакт с анодными и катодными контактными слоями.

Что касается точек контакта интерконнектора, то теоретически одна из точек контакта будет выше, чем другие. Если бы системе было присуще отсутствие какой бы то гибкости, эта точка контакта как самая первая и единственная точка контакта достигла бы контактного слоя элемента в ходе процесса обеспечения требуемых характеристик пакета и помешала бы всем остальным точкам контакта интерконнектора достигнуть контактного слоя элемента и создать равномерно распределенный контакт между интерконнектором и элементом. Это, конечно, не относится к случаю, когда в реальных условиях работы в системе присутствует некоторая гибкость наподобие упругой гибкости компонентов пакета, пористых контактных слоев, подающихся под самыми высокими точками контакта интерконнектора и т.д. Однако не существует никакой доказанной "заложенной" функции, гарантирующей контакт для всех точек контакта с определенным уровнем и качеством. Ползучесть по высоте самых высоких точек контакта интерконнектора в ходе процесса обеспечения требуемых характеристик пакета обеспечивает это свойство. Если все точки контакта в определенной степени способны к ползучести в ходе процесса обеспечения требуемых характеристик пакета, тогда конкретная точка контакта в реальной ситуации будет адаптироваться для получения контакта.

В собранном пакете SOFC множественные элементы обычно упакованы с последовательным электрическим соединением с интерконнекторами, находящимися между элементами. Задача интерконнекторов заключается в удерживании анодных и катодных газов раздельно и устанавливании электрического контакта в собранном пакете одного элемента с другим. Этот конкретный контакт между элементом и соседним интерконнектором обычно должен быть установлен и равномерно распределен по всей поверхности, которая по размеру соответствует электрохимически активной площади (далее именуемой активной площадью) элемента. Из-за колебаний по размерам, а также колебаний по форме элементов и интерконнекторов этот контакт может непредсказуемым образом варьировать по качеству, что приводит к слабому контакту или даже его отсутствию между конкретным элементом и соседним интерконнектором на протяжении меньшей или большей части активной площади.

Это изобретение обеспечивает решение, позволяющее добиться контакта хорошего качества по всей активной поверхности между элементом и соседним интерконнектором за счет использования свойства ползучести определенных материалов, применяемых для интерконнекторов.

В ходе процесса обеспечения требуемых характеристик собранный пакет нагревают до высоких температур. При осмотрительном выборе и формовании материалов для интерконнекторов, проявляющих свойство ползучести в рамках этих температур, достигаемая в результате ползучести степень деформации даже может выходить за вышеуказанные пределы колебаний по форме и размерам. Необходимо, конечно, отметить, что деформация ползучести требует механической нагрузки, соответствующей характеристикам ползучести интерконнектора и распределенной равномерно по активной площади и направленной перпендикулярно ей, применяемой для прессования элемента к соседнему интерконнектору. Нагрузка может быть обычной нагрузкой, воздействующей на полный собранный пакет SOFC, которая распространяется через и действует на все элементы и интерконнекторы.

В ходе процесса обеспечения требуемых характеристик пакета, проводимого при вышеуказанной температуре, условия нагрузки и ползучести интерконнектора и деформация ползучести интерконнекторов приведут к тому, что те площади внутри активной площади, которые изначально имеют хороший механический контакт, будут проявлять ползучесть первыми, давая площадям, которые изначально имеют слабый контакт или вообще его отсутствие, возможность достичь этого контакта.

Результаты этого изобретения также могут использоваться для того, чтобы были разрешены увеличенные производственные допуски на размеры и формы компонентов в собранном пакете SOFC. Характеристики ползучести интерконнекторов в ходе процесса обеспечения требуемых характеристик пакета, как описано выше, даже будут превосходить допуски по размерам и форме.

В другом варианте выполнения изобретения металлический лист подают в калибровочный пресс, который прессует все выступы к почти конечному размеру. Следовательно, этот вариант выполнения изобретения обеспечивает интерконнектор, в котором толщина металлического листа, включая выступы на обеих сторонах, калибруется и имеет хорошие допуски до того, как интерконнектор собирается с остальными компонентами пакета элементов. Эта процедура может быть осуществлена, когда интерконнектор является подогретым, а также когда он имеет температуру окружающей среды.

Металлический лист до использования в производстве может быть покрыт защитным слоем, защищающим интерконнектор от нагрузок технологического процесса, или интерконнектор может быть покрыт после процесса производства.

Сущность изобретения

1. Способ производства интерконнектора для элемента или пакета топливных элементов, включающий стадии

- снабжение пресса по меньшей мере одним металлическим листом;

- прессование выступов с обеих сторон по меньшей мере одного металлического листа, тем самым формируя точки, линии или поверхности контакта с обеих сторон по меньшей мере одного металлического листа, при этом указанные выступы прессуют до избыточного размера, где эта избыточная высота выступа выше поверхности по меньшей мере одного металлического листа с каждой стороны по меньшей мере одного металлического листа;

- снабжение калибровочного пресса указанным по меньшей мере одним металлическим листом с выступами избыточного размера;

- проведение стадии калибровки, на которой по меньшей мере один металлический лист прессуют в калибровочном прессе, за счет чего указанные выступы сдавливаются до их конечного размера, который меньше, чем указанный избыточный размер.

2. Способ по п.1, в котором калибровочный пресс сжимает указанные выступы до одинакового конечного размера, за счет чего калибруется толщина по меньшей мере одного металлического листа, включая выступы.

3. Способ по любому из предшествующих пунктов, в котором толщина по меньшей мере одного металлического листа, включая выступы, имеет допуск +/- 40 мкм, предпочтительно +/- 20 мкм, предпочтительно +/- 8 мкм, предпочтительно +/- 2 мкм.

4. Способ по любому из предшествующих пунктов, в котором выступы пластически деформируются при указанном сжатии калибровочным прессом.

5. Способ по п.1, в котором указанный по меньшей мере один металлический лист с выступами избыточного размера собирают со слоями, содержащими анод, катод и электролит, чтобы сформировать топливный элемент или множество топливных элементов, собранных в пакеты, формируя топливный элемент и нагревая собранный элемент или пакет элементов до стадии калибровки.

6. Способ по п.5, в котором собранный элемент или пакет элементов нагревают до температуры выше 600°С, предпочтительно выше 850°С, предпочтительно до температуры между 875 и 925°С до стадии калибровки.

7. Способ по любому из пп.5 или 6, в котором стадию калибровки проводят, применяя силу сжатия к подогретому топливному элементу или пакету топливных элементов в течение количества времени, за счет чего выступы избыточного размера по меньшей мере одного металлического листа ползут для достижения конечного размера, тем самым получая контакт с соседними слоями элемента или пакета элементов.

8. Способ по любому из пп.5-7, в котором указанная сила сжатия равна 0,0001-350 Н/мм2, предпочтительно 0,01-100 Н/мм2, предпочтительно 0,05-3 Н/мм2 и указанное количество времени равно 0,5-10 часам, предпочтительно 1-5 часам, предпочтительно 1-3 часам.

9. Топливный элемент или множество топливных элементов в пакете элементов, содержащий(-ее) по меньшей мере один металлический лист интерконнектора, изготовленного способом по любому из пп.1-8.

10. Топливный элемент или множество топливных элементов в пакете элементов по п.9, в котором указанный топливный элемент или множество топливных элементов представляет собой твердооксидный топливный элемент.

Краткое описание чертежей

Далее изобретение иллюстрируется на прилагаемых чертежах, демонстрирующих примеры вариантов осуществления изобретения.

На Фиг.1 показано поперечное сечение части пакета топливных элементов.

На Фиг.2 упрощенно показано поперечное сечение части пакета топливных элементов до калибровки.

На Фиг.3 упрощенно показано поперечное сечение части пакета топливных элементов после калибровки.

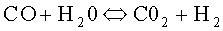

На Фиг.4 представлен график, показывающий полную толщину интерконнектора до и после контролируемой ползучести.

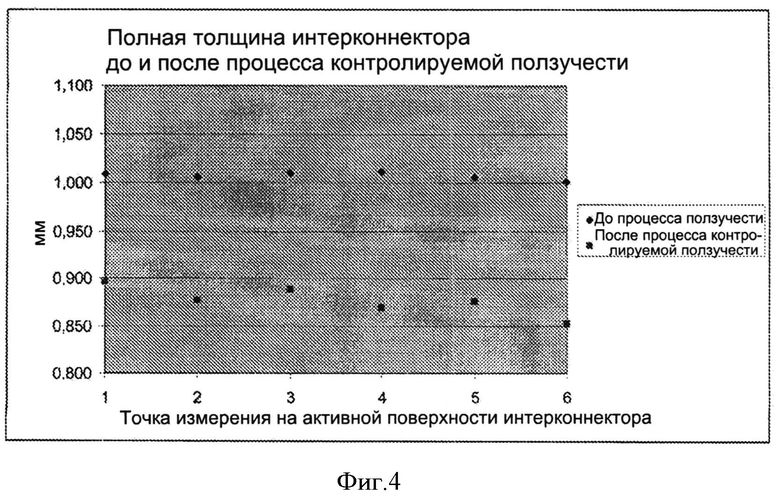

На Фиг.5а и 5b упрощенно показаны поперечные сечения интерконнектора до и после контролируемой ползучести.

На Фиг.6а и 6b представлены фотографии интерконнектора после контролируемой ползучести, 6b является увеличенным изображением площади 6а.

Описание номеров позиций на фигурах:

Подробное описание

На Фиг.1 показано поперечное сечение части топливного элемента (100), соответствующего настоящему уровню техники. Показаны два электрода (анод и катод) (102), которые разделены интерконнектором (101) и находятся с ним в контакте. Интерконнектор обеспечивает электрический и механический контакт анода и катода в точках контакта (104) выступов, и, кроме того, площади интерконнектора между выступами обеспечивают каналы (106) для анодного газа-реагента и катодного газа-реагента. Относительно края интерконнектора и электродов слои с газом плотно закупорены с помощью распорных деталей (107) и прокладок (108), известных в уровне техники и не являющихся необходимой частью настоящего изобретения. Несмотря на возможную гибкость одного или более слоев собранного топливного элемента и несмотря на присутствие контактного слоя (103), не все выступы устанавливают хороший контакт между интерконнектором (101) и электродами (102). Из-за ряда возможных проблем, таких как варьирование по размерам, допускам, материалам и способам производства, некоторые выступы остаются без контакта с электродами, как можно видеть в позиции 105.

На Фиг. 2 показана эта проблема (205) на упрощенной схеме, где контактный слой показан совмещенно с электродами (202) и компоненты, закупоривающие края, опущены.

На Фиг. 3 показан топливный элемент (300), изготовленный в соответствии с изобретением. Все выступы имеют хороший контакт с электродами (304). Это достигается любым из двух основных вариантов осуществления изобретения. Один вариант осуществления изобретения имеет стадии прессования металлического листа до формы интерконнектора, имеющего выступы избыточного размера с обеих сторон, так чтобы каждый выступ был выше, чем его конечная высота; сборка слоев топливного элемента, включая предварительно прессованный интерконнектор, до по меньшей мере одного топливного элемента или полного пакета топливных элементов, нагревание и сжатие топливного элемента или пакета топливных элементов в калибровочном прессе таким образом, что металлический интерконнектор подвергается контролируемой ползучести, тем самым каждый из указанных выступов сжимается до своего конечного размера, который меньше, чем указанный избыточный размер, получая хороший контакт с примыкающими электродами. В другом основном варианте осуществления изобретения металлический лист прессуют до формы интерконнектора, имеющего выступы избыточного размера с обеих сторон, так чтобы каждый выступ был выше, чем его конечная высота, указанный предварительно прессованный металлический лист затем калибруют в калибровочном прессе таким образом, что все выступы получают их конечную высоту с допуском в узких пределах, и, наконец, сборка слоев топливного элемента, включая откалиброванный интерконнектор, до по меньшей мере одного топливного элемента или полного пакета топливных элементов, подогревание и сжатие топливного элемента или пакета топливных элементов.

Фиг. 4 представляет собой график, показывающий полную толщину интерконнектора до и после контролируемой ползучести в результате испытания на ползучесть, проведенного на хладнопрессуемом интерконнекторе в качестве примера одного из вариантов осуществления изобретения. Ползучесть интерконнектора была достигнута за счет обработки интерконнектора в условиях температуры, силы и времени, идентичных тем, которые применяются в ходе нормирования пакета, когда в соответствии с изобретением используется ползучесть. Интерконнектор в этом варианте осуществления изобретения был подвергнут вызывающей ползучесть силе, почти равномерно распределенной по выступам интерконнектора, температурному и временному режиму, а выступам с каждой стороны интерконнектора было позволено проявлять ползучесть без любых других ограничений, кроме тех, что выступы полностью противопоставляют устойчивость против ползучести. В ходе реального процесса обеспечения требуемых характеристик пакета на степень возможной ползучести также будут влиять другие компоненты, такие как распорные детали и прокладки (в качестве примеров) и их вариации, ограничивающие и модифицирующие вызывающие ползучесть силы, которые действуют на выступы. Следовательно, степень ползучести для каждого выступа будет определяться как результат довольно сложного механического процесса, вызванного разными компонентами, их размерами и модификациями.

Результаты Фиг.4 свидетельствуют о том, что с этой конкретной конструкцией интерконнектора и с этими конкретными параметрами, вызывающими ползучесть, суммарная степень ползучести выступов интерконнектора находится в области по меньшей мере 100 мкм. Эта способность к адаптации выступов интерконнектора, изготовленных с избыточной высотой, может использоваться в соответствии с изобретением для компенсации колебаний механических размеров компонентов в пакете, что сохраняет хороший механический и электрический контакт для каждого выступа интерконнектора. Степень ползучести, конечно, может варьироваться при изменении конструкции интерконнектора и вызывающих ползучесть параметров. Шесть точек измерения по оси X графика являются дискретными точками, распределенными по выступам интерконнектора в активной площади интерконнектора. Эти шесть точек измерения имеют почти одинаковое значение до ползучести, но показывают довольно систематическое изменение после контролируемой ползучести. В данном эксперименте это фактически показывает, как интерконнектор способен адаптироваться к изменениям окружающих компонентов в результате контролируемой ползучести, поскольку обеспечивающая силу механика эксперимента имеет неровности, соответствующие изменениям шести точек измерения после ползучести.

Фиг.5а показывает, как определяется полная толщина интерконнектора до ползучести, и Фиг.5b показывает, как определяется полная толщина интерконнектора после контролируемой ползучести, как измерено на Фиг.4. На Фиг.6 площадь интерконнектора после контролируемой ползучести согласно варианту осуществления изобретения показана в виде фотографии. Фотография 6b является увеличенным изображением участка 6а. Каждая "верхушка" интерконнектора сплющивается после ползучести. До ползучести верхушки были закругленными. Из-за контакта с соседним слоем верхушки сплющиваются, таким образом, согласно изобретению контакт с каждой верхней точкой обеспечивается благодаря исходному избыточному размеру каждой верхушки и последующей контролируемой ползучести, вызываемой повышением температуры, и контакту под действием силы сжатия с соседними слоями (не показано).

Пример - Испытание на ползучесть интерконнектора

Для того чтобы исследовать возможность извлечения преимуществ ползучести в ходе процесса обеспечения требуемых характеристик пакета, было проведено простое исследование. Был изготовлен простой пакет. Пакет состоит из 5 интерконнекторов, полученных из 0,3 мм фольги Crofer 22 APU - такого типа, который применяется в пакетах топливных элементов. Интерконнекторы были непокрытыми, откалиброванными по высоте и отожженными для покрытия. 0.6 мм-вые пластинки оксида алюминия помещали между интерконнекторами вместо топливных элементов. Верх и низ пакета были оборудованы 8 мм верхней и нижней пластинами. Ни распорные элементы, ни прокладки не применялись, чтобы получить возможность вынуть компоненты пакета без повреждения, после того как будет проведена процедура обеспечения требуемых характеристик.

Этот пакет подвергали стандартной процедуре обеспечения требуемых характеристик в научно-исследовательской лаборатории (R&D lab), при этом целью было исследовать, на сколько будет снижена высота интерконнектора в результате ползучести в ходе процедуры обеспечения требуемых характеристик.

Результаты теста

Измерялась высота пяти интерконнекторов до и после процедуры обеспечения требуемых характеристик в шести точках измерения, равномерно распределенных по волнистой поверхности репродуктируемым шаблоном, следя за тем, чтобы измерение в определенной точке измерения могло повторяться после процедуры обеспечения требуемых характеристик. Результаты сильно схожи для всех пяти интерконнекторов, поэтому только результаты, полученные для интерконнектора один, представлены на Фиг. 4. Для того чтобы сложилось впечатление о разбросе измерения по сравнению со степенью ползучести, каждая точка измерялась 5 раз.

Заключение

Анализируя результаты, было бы справедливым заявить, что все пять интерконнекторов во всех точках измерения и без всяких сомнений относительно измерения отклонения проявили значительную степень ползучести в ходе короткого периода процесса обеспечения требуемых характеристик пакета. Ползучесть варьирует от минимального значения 100 мкм до максимального значения 200 мкм. Представляется очевидным исследовать возможности извлечения преимуществ этого явления ползучести. Возможными преимуществами являются:

- обеспечение контакта для всех точек контакта интерконнектора;

- вклад в устойчивость пакета к отклонениям;

- разделение проблем допуска контакта и проблем допуска уплотнения;

- лучшее качество контакта для точек контакта.

Пример - Холодная калибровка интерконнектора до сборки

В калибровочный пресс подавали интерконнектор, имеющий температуру окружающей среды, с выступами, спрессованными с избыточным размером. Распорные детали толщиной, равной конечной откалиброванной высоте выступа, были смонтированы с каждой стороны интерконнектора и располагались на поверхностях интерконнектора без выступов. Поверхности пресса являются плоскими. В зависимости от формы интерконнектора, площади и материала интерконнектора к нему применяется давление калибровки, равное 15-50 тонн. Соответственно, все выступы прессуются до одинаковой конечной высоты после калибровки.

Предложен способ производства интерконнектора для топливного элемента или пакета топливных элементов, а также топливный элемент или пакет топливных элементов с интерконнектором, выполненным путем прессования металлического листа с формированием выступов с обеих сторон по меньшей мере одного металлического листа на калибровочном прессе при температуре от 600 до 925оС в течение от 0,5 до 10 часов. Повышение точности механического и электрического контакта по всей поверхности выступов интерконнектора с электродами топливного элемента обеспечивает увеличение его эффективности и срока службы. 2 н. и 3 з.п. ф-лы, 6 ил.

1. Способ производства интерконнектора для топливного элемента или пакета топливных элементов, включающий стадии:

- снабжение пресса по меньшей мере одним металлическим листом;

- прессование выступов с обеих сторон по меньшей мере одного металлического листа, тем самым формируя точки, линии или поверхности контакта с обеих сторон по меньшей мере одного металлического листа, при этом указанные выступы прессуют до избыточного размера, избыточной высоты выступов выше поверхности по меньшей мере одного металлического листа с каждой стороны по меньшей мере одного металлического листа;

- сборка указанного по меньшей мере одного металлического листа с выступами избыточных размеров со слоями, содержащими анод, катод и электролит, формируя топливный элемент или множество пакетированных топливных элементов, формирующих пакет элементов;

- снабжение калибровочного пресса по меньшей мере одним металлическим листом с выступами избыточных размеров и указанными слоями, содержащими анод, катод и электролит;

- проведение стадии калибровки, на которой собранный элемент или пакет элементов, включающий по меньшей мере один металлический лист, нагревают до температуры выше 600°C, предпочтительно выше 850°C, более предпочтительно до температуры между 875°C и 925°C и прессуют в калибровочном прессе в течение количества времени от 0,5 до 10 часов, предпочтительно 1-5 часов, более предпочтительно 1-3 часов, за счет чего выступы избыточных размеров по меньшей мере одного металлического листа сдавливаются и ползут до конечного размера, который меньше, чем указанный избыточный размер, тем самым получая контакт с соседними слоями элемента или пакета элементов.

2. Способ по п.1, в котором толщина по меньшей мере одного металлического листа, включая выступы, имеет допуск +/-40 мкм, предпочтительно +/-20 мкм, более предпочтительно +/-8 мкм, наиболее предпочтительно +/-2 мкм.

3. Способ по п.1 или 2, в котором указанная сила сжатия равна 0,0001-350 Н/мм2, предпочтительно 0,01-100 Н/мм2, более предпочтительно 0,05-3 Н/мм2.

4. Топливный элемент или множество топливных элементов в пакете элементов, содержащий(-ее) по меньшей мере один металлический лист интерконнектора, изготовленного способом согласно любому из пп.1-3.

5. Топливный элемент или множество топливных элементов в пакете элементов по п.4, в котором указанный топливный элемент или множество топливных элементов представляет собой твердооксидный топливный элемент.

| US 2008280186 A1, 13.11.2008 | |||

| US 20008199739 A1, 21.08.2008 | |||

| US 2007042253 A1, 22.02.2007 | |||

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| EP 1300901 A2, 09.04.2003 | |||

Авторы

Даты

2015-01-20—Публикация

2010-12-08—Подача