Изобретение относится к устройствам для очистки и обогащения зернистых материалов и может быть использовано при подготовке для дальнейшей обработки руд, в которых полезный компонент находится либо в оболочке, либо в ядре зерен минералов.

Наиболее близким по технической сущности и достигаемому результату является устройство, включающее оттирочную машину, содержащую камеру, размещенное на валу перемешивающее устройство с электроприводом, питающий насос, причем камера не менее чем на 5% объема заполнена гранулами, выполненными из материала, твердость которого по шкале Мооса более 6 (RU, патент на полезную модель №73226, кл. В03В 5/02, 2008 г.).

Недостатком известного устройства является недостаточная эффективность оттирки пленок на поверхности зернистого материала при изменении качественно-количественных характеристик перерабатываемого материала.

Технический результат, на достижение которого направлена настоящее изобретение заключается в повышении эффективности оттирки пленок с поверхности зернистых материалов при изменении качественно-количественных характеристик перерабатываемого материала.

Указанный технический результат достигается тем, что автоматизированный оттирочный комплекс, включающий оттирочную машину, содержащую камеру, размещенное на валу перемешивающее устройство с электроприводом и питающий насос, согласно изобретению, дополнительно содержит объемный расходомер и плотномер на входе в оттирочную машину, датчик мощности, потребляемой электроприводом вала перемешивающего устройства, регулируемый питатель реагентов, датчик ионного состава пульпы на выходе из оттирочной машины, питатель подачи гранулированного материала, регулируемый привод питателя подачи гранулированного материала, датчик шума в зоне соударения гранулированного материала с корпусом камеры оттирочной машины и многоканальный программируемый контроллер, при этом выходы автоматических датчиков соединены со входами многоканального программируемого контроллера, а управляющие выходы контроллера соединены со входами соответствующих регулируемых исполнительных механизмов.

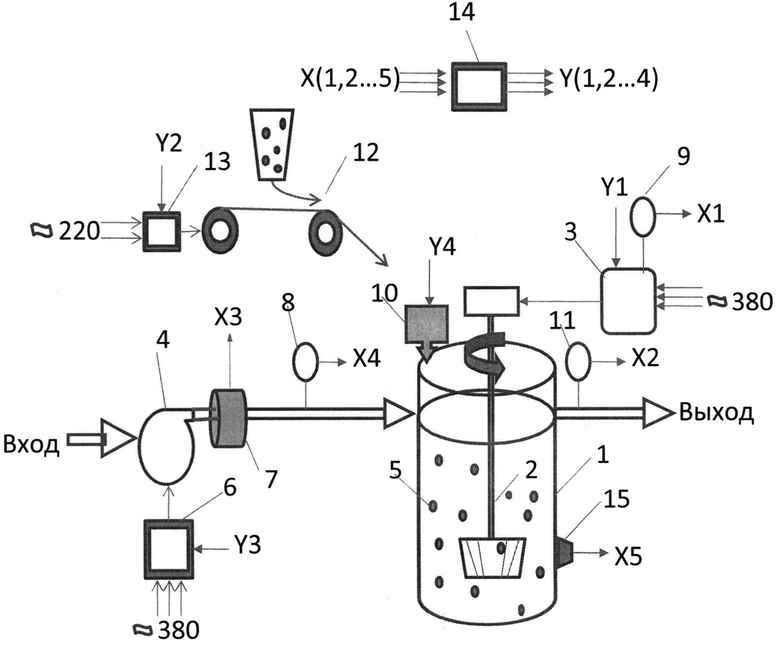

На чертеже изображен автоматизированный оттирочный комплекс.

Автоматизированный оттирочный комплекс включает камеру 1 оттирочной машины, вал 2 перемешивающего устройства, регулируемый электропривод 3 вала 2 перемешивающего устройства, питающий насос 4, гранулированный материал 5, регулируемый привод 6 питающего насоса 4, объемный расходомер 7, плотномер 8, датчик 9 мощности, потребляемой электроприводом вала 2 перемешивающего устройства, регулируемый питатель 10 реагентов, датчик 11 ионного состава пульпы на выходе из оттирочной машины 1, питатель 12 подачи гранулированного материала 5, регулируемый привод 13 питателя 12 подачи гранулированного материала 5, многоканальный программируемый контроллер 14, датчик 15 шума.

Автоматизированный оттирочный комплекс работает следующим образом.

Подлежащая обработке пульпа подается питающим насосом 4 через питающий патрубок в камеру 1 оттирочной машины. Количество поступающей пульпы и ее плотность измеряются объемным расходомером 7 и плотномером 8.

Поскольку параметры оттирочной машины выбираются исходя из условий переработки определенного количества материала, то любые отклонения производительности исходного потока в ту или иную стороны приводят к изменению времени пребывания материала в камере и, как следствие, к уменьшению эффективности ее работы. С целью поддержания заданной эффективности работы машины при изменении количества питания в контроллере 14 производится вычисление количества поступающего на переработку материала

Q=X3×X4 (Т/ч),

где

Q - количество поступающего на переработку материала, Т/ч;

Х3 - величина объемного расхода в питании, измеряемого расходомером 7, м3/ч;

Х4 - плотность пульпы, измеряемая плотномером 8, Т/м3, сравнивается текущее значение производительности Q с заданным Qзад, и в случае выявления отклонения формируется управляющее воздействие Y3 на регулируемый привод 6 питающего насоса 4 таким образом, чтобы свести к нулю величину выявленного рассогласования.

Другим фактором, влияющим на эффективность работы оттирочной машины, является количество гранулированного материала 5 в камере 1. В процессе эксплуатации количество гранул непрерывно меняется за счет их постепенного истирания, разрушения и последующего выноса с выходным продуктом. Для поддержания заданного количества гранулированного материала в камере 1 в автоматизированном оттирочном комплексе реализуется алгоритм оценки количества гранулированного материала, находящегося в камере, на основе оценки величины сигнала XI датчика 9 мощности, потребляемой электроприводом 3 вала 2 перемешивающего устройства. В основе алгоритма заложена функциональная зависимость потребляемой мощности при постоянном объеме материала в камере от плотности перемешиваемого материала. Если вычесть из общей величины потребляемой мощности составляющую, определяемую плотностью Х4 продукта питания, измеряемую плотномером 8, то оставшаяся составляющая мощности зависит только от плотности, создаваемой количеством гранулированного материала, находящегося в камере.

Стабилизация заданного количества гранулированного материала 5 в камере 1 автоматизированного оттирочного комплекса устройством автоматического управления осуществляется путем измерения датчиком 9 мощности XI, потребляемой электроприводом 3 вала 2 перемешивающего устройства, вычисления величины составляющей мощности, зависящей от плотности, создаваемой гранулированным материалом 5, сравнения ее с заданным значением и, в случае выявления отклонения, выработки управляющего воздействия Y2 на регулируемый привод 13 питателя 12 подачи гранулированного материала, осуществляющего подачу соответствующей порции материала в машину.

Помимо поддержания заданного количества гранулированного материала большое влияние на процесс оттирки оказывает траектория его движения в камере 1 машины, задаваемая скоростью вращения вала 2 перемешивающего устройства.

Принцип управления траекторией движения гранулированного материала основан на зависимости высоты подъема относительно днища камеры гранул восходящим потоком пульпы в зависимости от скорости вращения вала перемешивающего устройства. Чем больше скорость вращения вала, тем выше траектория вращения гранул и тем, соответственно, выше зона наиболее интенсивного соударения гранул со стенкой камеры.

Исходя из этих условий, обеспечение оптимальной траектории движения гранулированного материала осуществляется путем выработки управляющего воздействия Y1 на регулируемый электропривод 3 вала 2 перемешивающего устройства в зависимости от величины сигнала Х5 датчика 15 шума, установленного на высоте относительно днища камеры 1, соответствующей высоте оптимальной траектории движения гранул, таким образом, что при уменьшении амплитуды сигнала шума скорость вращения вала 2 перемешивающего устройства увеличивают, а при увеличении амплитуды сигнала шума - уменьшают.

Важным условием, обеспечивающим эффективность работы оттирочной машины, является также поддержание дисперсного состояния оттертых компонентов, представляющих собой конгломерат ионов, состав которых зависит от физико-химического и минералогического состава обрабатываемой пульпы. Ионный состав пульпы может быть оценен путем измерения окислительно-восстановительного потенциала или электронных потенциалов на ион-селективных электродах. Стабилизация дисперсного состояния оттертых компонентов достигается за счет выработки соответствующего управляющего воздействия Y4 на регулируемый питатель 10 реагентов в зависимости от величины сигнала Х2 датчика 11 ионного состава пульпы.

Предложенный автоматизированный оттирочный комплекс позволяет повысить эффективность оттирки пленок с поверхности зернистых материалов, за счет управления режимом работы оборудования в зависимости от количества продукта, поступающего на переработку, и с учетом качества оттирки, оцениваемого по физико-химическим характеристикам пульпы на выходе из оттирочной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТТИРОЧНАЯ МАШИНА | 2007 |

|

RU2355474C1 |

| ОТТИРОЧНАЯ МАШИНА | 2003 |

|

RU2262985C2 |

| СПОСОБ ОТТИРКИ РУД | 2007 |

|

RU2365417C1 |

| Устройство для оттирки зернистых материалов | 1981 |

|

SU979018A1 |

| Автоматическая система контроля элементного состава проб пульповых продуктов | 2021 |

|

RU2796055C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| Установка для очистки кварцита | 2022 |

|

RU2802887C1 |

| МАШИНА ДЛЯ СУХОЙ ОТТИРКИ | 2012 |

|

RU2514054C1 |

| Оттирочная машина | 1975 |

|

SU603426A1 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

Изобретение относится к устройствам для очистки и обогащения зернистых материалов и может быть использовано при подготовке для дальнейшей обработки руд, в которых полезный компонент находится либо в оболочке, либо в ядре зерен минералов. Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении эффективности оттирки пленок с поверхности зернистых материалов при изменении качественно-количественных характеристик перерабатываемого материала. Указанный технический результат достигается тем, что автоматизированный оттирочный комплекс, включающий оттирочную машину, содержащую камеру 1, размещенное на валу 2 перемешивающее устройство с электроприводом 3 и питающий насос 4, дополнительно содержит объемный расходомер 7 и плотномер 8 на входе в оттирочную машину. Устройство также содержит датчик 9 мощности, потребляемой электроприводом вала перемешивающего устройства, регулируемый питатель 10 реагентов, датчик 11 ионного состава пульпы на выходе из оттирочной машины, питатель 12 подачи гранулированного материала, регулируемый привод 13 питателя 12 подачи гранулированного материала 5, датчик шума 15 в зоне соударения гранулированного материала с корпусом камеры 1 оттирочной машины и многоканальный программируемый контроллер 14. Выходы автоматических датчиков соединены со входами многоканального программируемого контроллера 14, а управляющие выходы контроллера 14 соединены со входами соответствующих регулируемых исполнительных механизмов. Предложенный автоматизированный оттирочный комплекс позволяет повысить эффективность оттирки пленок с поверхности зернистых материалов, за счет управления режимом работы оборудования в зависимости от количества продукта, поступающего на переработку, и с учетом качества оттирки, оцениваемого по физико-химическим характеристикам пульпы на выходе из оттирочной машины. 1 ил.

Автоматизированный оттирочный комплекс, включающий оттирочную машину, содержащую камеру, размещенное на валу перемешивающее устройство с электроприводом и питающий насос, отличающийся тем, что дополнительно содержит объемный расходомер и плотномер на входе в оттирочную машину, датчик мощности, потребляемой электроприводом вала перемешивающего устройства, регулируемый питатель реагентов, датчик ионного состава пульпы на выходе из оттирочной машины, питатель подачи гранулированного материала, регулируемый привод питателя подачи гранулированного материала, датчик шума в зоне соударения гранулированного материала с корпусом камеры оттирочной машины и многоканальный программируемый контроллер, при этом выходы автоматических датчиков соединены со входами многоканального программируемого контроллера, а управляющие выходы контроллера соединены со входами соответствующих регулируемых исполнительных механизмов.

| Устройство для оттирки зернистых материалов | 1981 |

|

SU979018A1 |

| Оттирочная машина | 1975 |

|

SU603426A1 |

| Оттирочная машина | 1985 |

|

SU1269836A1 |

| Прибор для измерения высоты и кроны растущих деревьев | 1946 |

|

SU73226A1 |

| ОТТИРОЧНАЯ МАШИНА | 2003 |

|

RU2262985C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| WO 2006026089 А, 09.03.2006. | |||

Авторы

Даты

2014-03-10—Публикация

2012-10-01—Подача