Изобретение относится к области порошковой металлургии, в частности, к способам получения порошков распылением расплавленных металлов.

Известен способ распыления расплавленных металлов, включающий диспергирование расплава металла внешним потоком газа, концентричным струе расплава [1]. Известны способы распыления расплавов металлов, обеспечивающие повышение дисперсности получаемого порошка (пульверизата) дополнительным нагревом вспомогательного газа [2], снижением давления в камере распыления [3], дополнительным рассредоточенным вводом горячего газа в зону распыления [4] или в металлопровод [5], установкой рассекателей-дестабилизаторов в зоне распыления [6].

Наиболее близким по технической сущности является способ распыления расплавленных металлов сжатым газом, подаваемым концентрично струе расплава, истекающей из сопла, выполненного в виде двух усеченных конусов, соприкасающихся вершинами [7].

Недостаток указанных способов состоит в невозможности получения порошка с большим содержанием мелкодисперсной фракции. Это связано с недостаточно высоким значением разрушающего струю расплава импульса газового потока.

Техническим результатом изобретения является повышение доли мелкодисперсной фракции в пульверизате, образующемся при распылении расплава металла.

Технический результат достигается тем, что разработан способ распыления расплавленных металлов, включающий диспергирование расплава металла подаваемым через кольцевое сопло внешним потоком сжатого газа, концентричным струе расплава металла. При этом в поток газа вводят твердые частицы дисперсной фазы с образованием двухфазного потока со среднемассовым диаметром частиц дисперсной фазы не более D43<0.1h, температурой плавления материала частиц, превышающей температуру плавления распыляемого металла, расходы частиц дисперсной фазы и газа выбирают в соотношении

Gp/Gg=(0.01÷0.05),

а твердые частицы дисперсной фазы отделяют от частиц пульверизата в процессе центробежной классификации. В качестве материала частиц используют оксиды распыляемых металлов.

Здесь

D43 - среднемассовый диаметр частиц дисперсной фазы;

h - ширина щели кольцевого сопла для подачи распыляющего двухфазного потока;

Gp, Gg - массовые секундные расходы частиц дисперсной фазы и несущего газового потока.

Полученный положительный эффект изобретения связан с тем, что при подаче в качестве распыляющего агента двухфазного потока, содержащего твердые частицы дисперсной фазы, увеличивается разрушающий струю расплава металла импульс распыляющего агента за счет повышения средней плотности потока.

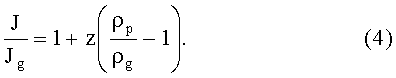

Разрушающий струю расплава металла импульс единицы объема газового потока равен:

где ρg - плотность газа;

ug - скорость газового потока относительно струи расплава металла.

При введении частиц порошка в поток газа средняя плотность двухфазного потока определяется формулой [8]:

где ρр - плотность материала частиц порошка;

z=Gp/(Gg+Gp) - массовая доля частиц порошка в потоке газа.

Импульс единицы объема двухфазного потока равен

где u - средняя скорость двухфазного потока относительно струи расплава металла. Твердые частицы достаточно малых размеров движутся равновесно с потоком газа (без отставания) [9], при этом u=ug и из (1)-(3) следует формула для увеличения разрушающего струю расплава металла импульса потока

Так как плотность материала частиц дисперсной фазы намного больше плотности газа (ρр>>ρg), то введение частиц порошка существенно увеличивает среднюю плотность двухфазного потока (2) и, следовательно, разрушающий струю импульс потока (J>Jg).

Полученный положительный эффект изобретения связан со следующими факторами.

1. Величина среднемассового диаметра частиц дисперсной фазы (D43<0.1h) выбирается из обеспечения условий равновесного режима течения двухфазного потока и надежного отделения частиц пульверизата от частиц дисперсной фазы в процессе центробежной классификации. Ограничение размера частиц дисперсной фазы (менее 0.1 ширины щели кольцевого сопла) обеспечивает устойчивое истечение двухфазного потока через критическое сечение сопла. Использование более крупных частиц может привести к частичному “запиранию” критического сечения сопла частицами дисперсной фазы и возникновению неустойчивых режимов истечения.

2. Температура плавления порошка дисперсной фазы выбирается больше температуры плавления распыляемого металла, чтобы исключить образование шлаков и конгломератов при плавлении порошка.

3. Выбор массовых расходов частиц порошка дисперсной фазы и распыляющего газа в соотношении Gp/Gg=(0.01÷0.05) обеспечивает не менее чем двукратное увеличение разрушающего струю расплава металла импульса двухфазного потока, а также предотвращает возможное зашлаковывание критического сечения сопла частицами дисперсной фазы при их высокой концентрации.

4. Основными критериями при выборе материала частиц дисперсной фазы являются низкая химическая активность, высокая температура плавления Тр и высокая плотность ρp. Низкая химическая активность обеспечивает пожаровзрывобезопасность технологического процесса за счет исключения возможности химического реагирования частиц порошка с высокодисперсными каплями расплава металла, которое может сопровождаться возгоранием и взрывом в зоне распыления. Плотность материала частиц ρp, должна превышать плотность распыляемого металла. Это условие обеспечивает более эффективное отделение тяжелых частиц порошка дисперсной фазы от более легких частиц пульверизата в процессе центробежной классификации и позволяет многократно использовать отделенные порошки в технологическом процессе.

Указанным критериям отвечают порошки оксидов металлов, которые химически инертны при нагревании, тугоплавки и имеют высокое значение плотности. Значения плотности и температуры плавления для алюминия, магния и их оксидов приведены в таблице 1.

Из таблицы 1 видно, что для указанных веществ температура плавления оксидов кратно превышает температуру плавления исходных металлов, а плотность оксидов в (1.5÷1.8) раз превышает плотность металла.

Сущность изобретения поясняется следующими рисунками.

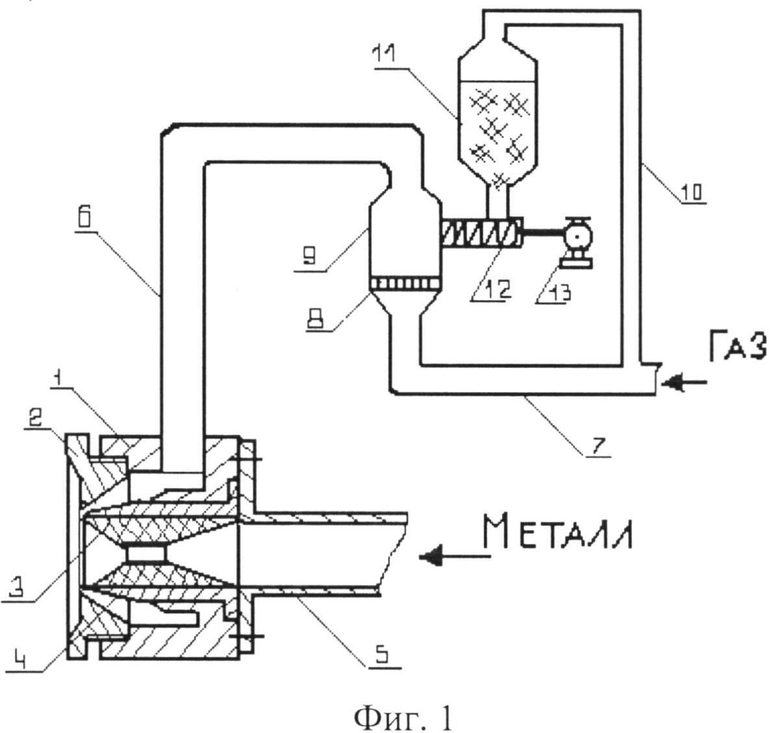

Фиг.1. Схема форсунки для распыления расплава металла газопорошковой смесью.

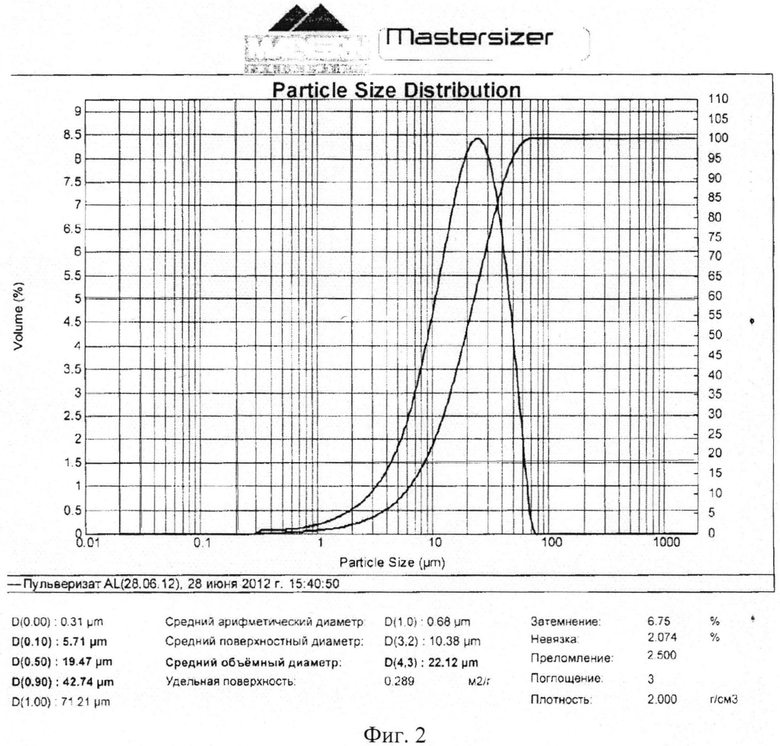

Фиг.2. Функции распределения по размерам частиц пульверизата при распылении расплава алюминия.

Фиг.3. Зависимость времени динамической релаксации от диаметра частиц оксида алюминия.

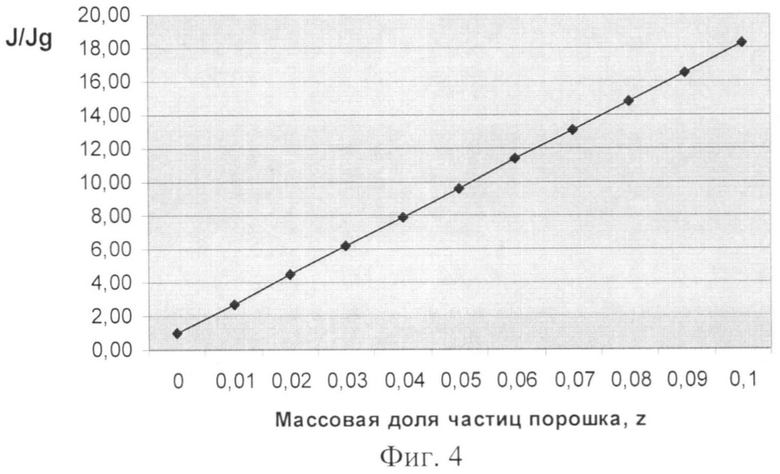

Фиг.4. Зависимость увеличения импульса потока от массовой доли частиц дисперсной фазы. Пример реализации способа

На фиг.1 показан пример реализации заявленного способа распыления расплавленных металлов. Форсунка для распыления металлического расплава газопорошковой смесью состоит из корпуса 1, крышки 2, ниппеля для расплава 3 в защитном стальном чехле 4, патрубка 5 для подачи расплава и трубопровода 6 для подачи газопорошковой смеси. Трубопровод 6 соединяется с камерой смешения 9, в которой установлена решетка 8. Трубопровод 7 соединяет систему подачи горячего сжатого газа со смесителем 9, а трубопровод 10 - с бункером 11, содержащим порошок оксида алюминия. Подача порошка в камеру смешения 9 осуществляется шнековым питателем 12, приводимым в движение электродвигателем 13. В качестве системы подачи порошка могут использоваться и другие устройства, например, камера смешения с эжектором [11].

Форсунка работает следующим образом. По трубопроводам 7 и 10 горячий сжатый газ (азот с контролируемым содержанием кислорода) поступает в камеру смешения 9 и в бункер с порошком 11. Порошок из бункера 11 шнековым питателем 12 подается в камеру смешения 9, где перемешивается с газом и в виде газопорошковой смеси по трубопроводу 6 поступает в форсунку. Истечение газопорошковой смеси из кольцевого сопла, образованного крышкой 2 и носиком ниппеля 3, создает разрежение (вакуум) в выходном конусе ниппеля 3, вызывая принудительное поступление расплавленного металла по патрубку 5 в центральный канал ниппеля 3 и далее в зону диспергирования газопорошковой смесью.

Проведем оценку эффективности заявленного способа на примере получения порошка алюминия по технологии ООО «СУАЛ-ПМ» [12]. Для получения пульверизата используется распыление расплава алюминия горячим газом - азотом. Распыление проводится эжекционной форсункой с массовым расходом расплава алюминия Gm=0.04 кг/с при температуре Tm=980°С и массовым расходом азота Gg=0.15 кг/с при температуре Tg=600°С и давлении pg=6 МПа. Плотность газообразного азота при температуре Tg=600°С и давлении pg=6 МПа составляет ρg=22.88 кг/м3, коэффициент динамической вязкости при этих же условиях µg=37.8·10-6 Па·с [10]. Подача распыляющего газа осуществляется через кольцевое сопло с шириной щели h=0.8 мм и площадью критического сечения S=44 мм2. В качестве материала частиц дисперсной фазы используется оксид алюминия Al2O3.

На фиг.2 приведены дифференциальная и интегральная функции объемного (массового) распределения частиц алюминия по размерам в пульверизате. Видно, что доля частиц порошка с диаметром 50 мкм и выше не превышает 5% от общей массы пульверизата. Поэтому, при выборе порошка оксида алюминия со среднемассовым диаметром частиц более 50 мкм, он может быть надежно отделен от порошка алюминия в процессе центробежной классификации полученного пульверизата.

Для создания равновесного двухфазного потока частицы порошка оксида алюминия должны быть разогнаны до скорости газа. Время динамической релаксации частиц диаметром D в потоке газа (время выравнивания скоростей газа и частиц) определяется формулой [9]

На фиг.3 приведены результаты расчета по формуле (5) времени динамической релаксации для частиц порошка оксида алюминия в потоке газообразного азота в зависимости от диаметра частиц. Для частиц порошка оксида алюминия с диаметром частиц D=50 мкм время динамической релаксации τ=14.5 мс, что примерно соответствует времени пребывания частиц в потоке газа. Таким образом, выбор размера частиц порошка оксида алюминия со среднемассовым диаметром D43=50 мкм обеспечивает создание равновесного двухфазного потока при воздействии на струю расплавленного алюминия и надежное отделение частиц оксида алюминия от порошка алюминия при проведении центробежной классификации пульверизата.

На фиг.4 приведены результаты расчета по формуле (4) увеличения импульса двухфазного потока для азота и частиц порошка оксида алюминия по сравнению с чистым газом (азотом). При массовой доле порошка оксида алюминия в двухфазном потоке в диапазоне z=(0.01÷0.05), величина импульса двухфазного потока увеличивается в (2.7÷9.5) раз. Изменяя размеры частиц порошка и их массовую долю в газопорошковой смеси можно регулировать дисперсность получаемого пульверизата.

Таким образом, дополнительный ввод частиц дисперсной фазы в распыляющий газ кратно увеличивает импульс разрушающего воздействия распыляющего потока на струю расплава металла, тем самым повышая эффективность процесса распыления за счет увеличения содержания мелкодисперсной фракции в получаемом пульверизате.

ЛИТЕРАТУРА

1. Пат. США 4640806, МПК B22F 9/08. Process for atomizing liquid metals to produce finely granular powder / T. Duerig, M. Escudier, J. Keller. - №782688; заявл. 01.10.1985; опубл. 03.03.1987.

2. Пат. РФ 2022715, МПК B22F 9/08. Способ получения высокодисперсного сферического алюминиевого порошка / В.Н. Буньков, В.А. Кондырев, Л.С. Голубцов, Н.Т. Филимонов, В.А. Ковалев. - №4936976/02; заявл. 16.05.1991; опубл. 15.11.1994.

3. Пат. РФ 2026157, МПК B22F 9/08. Способ получения алюминиевого порошка / В.Н. Буньков, В.А. Кондырев, Н.Т. Филимонов, В.А. Ковалев, Л.С. Голубцов. - №4841131/02; заявл. 19.06.1990; опубл. 09.01.1995.

4. Пат. РФ 2296648, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов. - №2005132356/02; заявл. 19.10.2005; опубл. 10.04.2007.

5. Пат. РФ 2283728, МПК B22F 9/08. Форсунка для распыления расплавленных металлов/ А.В. Кукса, А.В. Мольков, М.П. Кононов, А.В. Губанов, С.В. Линьков. - №2005105853; заявл. 02.03.2005; опубл. 20.09.2006.

6. Пат. РФ 2321475, МПК B22F 9/08. Форсунка для распыления расплавленных металлов/ А.В. Кукса, А.В. Мольков, А.В. Губанов, С.В. Линьков. - №2006115192/02; заявл. 02.05.2006; опубл. 10.04.2008.

7. Пат. РФ 2093310, МПК B22F 9/08. Форсунка для распыления расплава / В.Г. Гопиенко, В.П. Черепанов, М.М. Чернышев. - №96112470/02; заявл. 18.06.1996; опубл. 20.10.1997.

8. Нигматулин Р.И. Динамика многофазных сред. Ч.I. - M.: Наука, 1987. - 464 с.

9. Васенин И.М., Архипов В.А., Бутов В.Г. и др. Газовая динамика двухфазных течений в соплах. - Томск: Изд-во Том. ун-та, 1986. - 264 с.

10. Бабичев А.П., Бабушкина Н.А., Братковский A.M. и др. Физические величины: Справочник. - M.: Энергоатомиздат, 1991. - 1232 с.

11. Егоров А.Г. Горение дисперсного алюминия в потоке воздуха. - Самара: Изд-во СНЦ РАН, 2008. - 305 с.

12. Технологическая инструкция по производству первичного, сферического, дисперсного, высокодисперсного и с присадкой титана и кремния пульверизатов распылением расплавленного алюминия азотом в отделении №2 предприятия ООО «СУАЛ-ПМ» ТИ 48-0106-36-1-10. - Шелехов, 2010. - 48 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2554257C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

| АЛЮМИНИЕВЫЙ СФЕРИЧЕСКИЙ ПОРОШОК ВЫСОКОЙ ДИСПЕРСНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2243857C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕГКИХ СПЛАВОВ | 2012 |

|

RU2487186C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Способ получения упрочненных алюминиевых сплавов | 2016 |

|

RU2631995C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения порошков распылением расплавленных металлов газовым потоком. Распыление проводят путем диспергирования расплава металла подаваемым через кольцевое сопло внешним потоком сжатого газа, концентричным струе расплава. В поток газа вводят твердые частицы дисперсной фазы с образованием двухфазного потока со среднемассовым диаметром частиц дисперсной фазы D43<0,1 h, с температурой плавления материала частиц, превышающей температуру плавления распыляемого металла, и с расходом частиц дисперсной фазы и газа, выбранным по соотношению: Gp/Gg=(0,01÷0,05), где D43 - среднемассовый диаметр частиц дисперсной фазы, h - ширина щели кольцевого сопла для подачи распыляющего двухфазного потока, Gp, Gg - массовые секундные расходы частиц дисперсной фазы и несущего газового потока. Твердые частицы дисперсной фазы отделяют от пульверизата в процессе центробежной классификации. Использование изобретения позволяет повысить долю мелкодисперсной фракции в пульверизате, образующемуся при распылении расплава металла. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ распыления расплавленных металлов, включающий диспергирование расплава металла подаваемым через кольцевое сопло внешним потоком сжатого газа, концентричным струе расплава, отличающийся тем, что в поток газа вводят твердые частицы дисперсной фазы с образованием двухфазного потока со среднемассовым диаметром частиц дисперсной фазы D43<0,1 h, с температурой плавления материала частиц, превышающей температуру плавления распыляемого металла, и с расходом частиц дисперсной фазы и газа, выбранным по соотношению

Gp/Gg=(0,01÷0,05),

где D43 - среднемассовый диаметр частиц дисперсной фазы,

h - ширина щели кольцевого сопла для подачи распыляющего двухфазного потока,

Gp, Gg - массовые секундные расходы частиц дисперсной фазы и несущего газового потока,

причем твердые частицы дисперсной фазы отделяют от пульверизата в процессе центробежной классификации.

2. Способ по п.1, отличающийся тем, что в качестве материала твердых частиц дисперсной фазы используют оксиды распыляемых металлов.

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА | 1996 |

|

RU2093310C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| US 5171358 A, 15.12.1992 | |||

| WO 9004661 A1, 03.05.1990 | |||

| JP 2003129114 A, 08.05.2003. | |||

Авторы

Даты

2014-03-10—Публикация

2012-11-26—Подача