Изобретение относится к области порошковой металлургии, в частности к устройствам для получения порошков алюминия, магния и их сплавов распылением расплавленных металлов газовым потоком.

Известны способы и устройства для получения металлических порошков распылением пленки расплава внешним кольцевым потоком сжатого газа [1].

Известны форсунки, в выходной части ниппеля которых для повышения дисперсности получаемого порошка (пульверизата) выполнены сквозные каналы [2] или щелевидные пазы [3] для дополнительного ввода сжатого газа в зону распыления пленки расплава. Поступающие через каналы или щелевидные пазы струи газа внедряются в пленку расплава и создают в ней возмущения, способствующие образованию мелкодисперсных капель в факеле распыла.

Известна форсунка для распыления расплавов металлов, в которой для повышения дисперсности получаемых порошков на движущуюся пленку жидкого металла накладываются возмущающие ее звуковые колебания, генерируемые спрофилированными определенным образом каналами для подачи распыляющего газа [4].

Наиболее близкой по техническому решению к заявляемому изобретению является форсунка для распыления расплава сжатым газом, содержащая корпус с кольцевой щелью для подачи газа, ниппель с центральным каналом для подачи расплава и защитный стальной чехол [5]. На корпус форсунки установлен ултразвуковой излучатель аппарата модели УЗТА-1/22-O, что позволило для частоты колебаний (15÷25) кГц увеличить выход фракции с размером частиц до 5 мкм с 8.65% до 12.62%, а частиц с размером до 10 мкм с 24.1% до 33.3% при распылении расплава алюминия сжатым газом. Недостатком данной форсунки является сложная конструкция крепления излучателя на корпусе форсунки и низкая эффективность использования ултразвуковых колебаний из-за опосредованной их передачи к расплаву металла через корпус форсунки, необходимость охлаждения излучателя в процессе работы.

Техническим результатом настоящего изобретения является повышение массовой доли высокодисперсной фракции в пульверизате и повышение надежности работы форсунки.

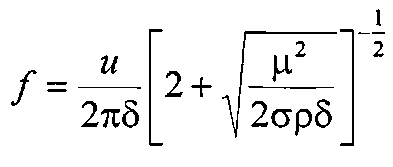

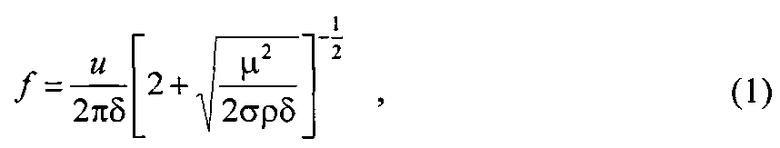

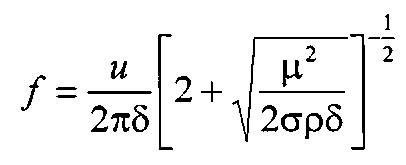

Технический результат достигается тем, что разработана форсунка для распыления расплавленных металлов, включающая корпус с кольцевой щелью для подачи газа, ниппель с центральным каналом для подачи расплава и защитный стальной чехол. Ниппель выполнен из термостойкого пьезоэлектрического материала, поляризованного в радиальном направлении, а защитный стальной чехол электрически изолирован от корпуса форсунки. К стальному чехлу и корпусу форсунки подключен источник переменного электрического напряжения, частота которого определяется уравнением

,

,

где f - частота колебаний, Гц;

u - скорость движения пленки расплава, м/с;

δ - толщина пленки расплава, м;

σ - коэффициент поверхностного натяжения расплава, Н/м;

ρ - плотность расплава, кг/м3;

µ - коэффициент динамической вязкости расплава, Па·с.

Полученный положительный эффект изобретения связан со следующими факторами.

1. Под действием переменного электрического напряжения между стальным защитным чехлом и расплавом в ниппеле, выполненном из пьзоэлектрического материала, возникают радиальные механические колебания, которые непосредственно воздействуют на пленку расплава, движущуюся по каналу к выходному конусу ниппеля. Эти колебания, амплитуда которых может составлять до 10 мкм [5], вносят возмущения в пленку жидкости и повышают эффективность ее дробления газовой струей.

Таким образом, внутренняя поверхность канала ниппеля будет находиться в колебательном движении в соответствии с изменением знака подаваемого напряжения. Частота этих колебаний может изменяться в широких пределах, от единиц герц до нескольких мегагерц, что позволяет подобрать такое ее значение, которое будет оказывать наибольшее влияние на процесс диспергирования пленки расплава.

2. Механические колебания внутреннего канала ниппеля препятствуют прилипанию к стенкам канала металла и шлаковых отложений, что уменьшает величину коэффициента трения и повышает надежность работы форсунки (предотвращает зашлаковывание канала).

3. Пьезокерамические материалы сохраняют работоспособность в широком диапазоне температур (например, пьезокерамика ТНВ-2 имеет рабочую температуру до 900°C при температуре точки Кюри 950°C [6]), что позволяет использовать ниппели, изготовленные из пьзокерамики ТНВ-2, для получения порошков из расплавов металлов и сплавов с температурой плавления до 900°C.

4. Частота колебаний электрического напряжения, создающего механические колебания ниппеля, определяется уравнением

где u - скорость движения пленки расплава в диффузорной части ниппеля;

δ - средняя толщина пленки расплава;

µ, ρ, σ - коэффициент динамической вязкости, плотность и коэффициент поверхностного натяжения расплава.

Рассчитанное по уравнению (1) значение частоты колебаний обеспечивает максимальное возмущающее воздействие на пленку расплава, поскольку оно совпадает со значением частоты максимального инкремента колебаний свободной поверхности пленки расплава (эффект резонанса).

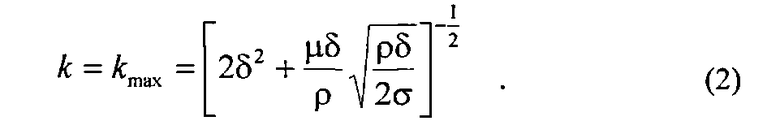

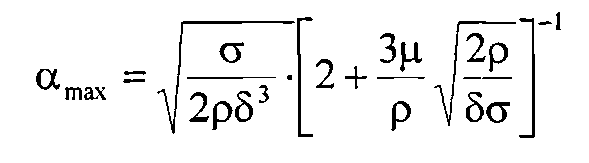

Анализ задачи о распаде струи жидкости под действием капиллярных сил показал [7], что инкремент колебаний поверхности жидкости имеет максимум при значении волнового числа k=2π/λ, где λ длина волны, равном

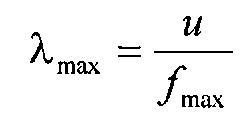

Из уравнения (2) следует выражение для длины волны колебаний:

Подставляя в (3) связь длины волны с частотой колебаний

,

,

получим уравнение (1) для частоты колебаний, обеспечивающей наилучшие условия распада пленки жидкости.

При значении волнового числа k=kmax, определяемого уравнением (2), достигается максимальное значение инкремента колебаний:

.

.

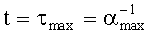

За время, равное

Пример реализации изобретения

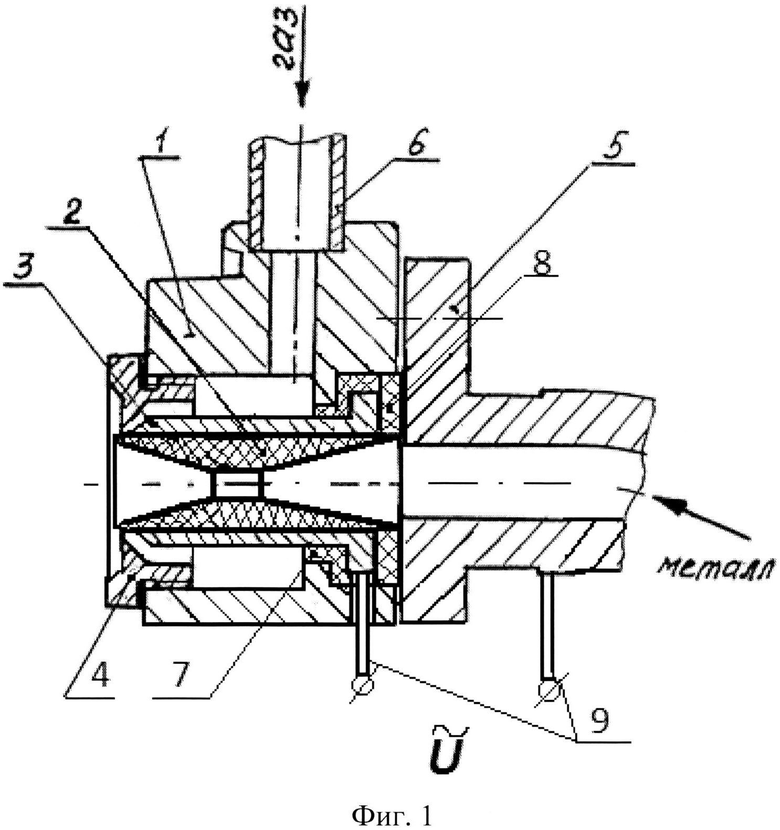

На фиг.1 показан пример выполнения предлагаемой форсунки. Форсунка для распыления металлического расплава газом состоит из корпуса 1, ниппеля 2 с центральным каналом для подачи расплава, защитного стального чехла 3, крышки 4, трубопровода 5 для подачи расплава и канала 6 для подачи горячего сжатого газа. Защитный стальной чехол 3 изолирован от корпуса форсунки 1 керамическими изоляторами 7 и 8 и к нему прикреплен один из электродов от источника переменного электрического напряжения, например, от импульсного генератора. Второй электрод подсоединен к корпусу форсунки и, следовательно, к трубопроводу 5 для подачи расплава. Ниппель 2 форсунки изготовлен из пьезоэлектрического материала, например, из пьезокерамики ТНВ-2 [6], поляризованного в радиальном направлении.

Форсунка работает следующим образом. Через канал 6 в корпус форсунки 1 подают сжатый газ (воздух или азот с контролируемым содержанием кислорода) под давлением от одной до нескольких десятков атмосфер. Истечение газа из кольцевого сопла в крышке 4 создает разрежение (вакуум) в выходном конусе ниппеля 2, вызывая принудительное поступление расплавленного металла по трубопроводу 5 в центральный канал ниппеля 2. Под действием переменного электрического напряжения, приложенного к электродам 9, между пленкой расплава, движущейся по центральному каналу ниппеля 2, и стальным защитным чехлом 3 создается переменное электрическое поле, которое вызывает радиальные механические колебания в пьезоэлектрическом материале ниппеля 2. Эти механические колебания действуют на пленку расплава, движущуюся по центральному каналу ниппеля 2, снижая ее устойчивость и повышая эффективность ее последующего дробления газом. Механические колебания поверхности центрального канала ниппеля 2 препятствуют налипанию на его поверхность металла и шлака, что предотвращает зашлаковывание канала и повышает надежность работы форсунки и ее производительность. Изменение величины амплитуды импульсов электрического напряжения, подаваемых на электроды 9, а также частоты их следования, позволяет изменять амплитуду и частоту механических колебаний в ниппеле и тем самым регулировать процесс диспергирования расплава.

Для форсунки (фиг.1) при распылении расплава алюминия при температуре 900°C (ρ=2360 кг/м3, µ=0.0014 Па·с, σ=0.84 Н/м) и толщине пленки δ=0.5 мм, движущейся со скоростью u=5 м/с, оптимальное значение частоты колебаний, рассчитанное по формуле (1), составляет f=1.1 кГц.

Таким образом, предложенная форсунка позволяет повысить массовую долю высокодисперсной фракции в пульверизате за счет дополнительного воздействия механических колебаний на пленку расплава.

Источники информации

1. Федорченко И.М., Андриевский Р.А. Основы порошковой металлургии. - Киев: Изд-во АН УССР, 1963. - 420 с.

2. Пат. РФ 2296648, МПК B22F 9/08. Форсунка для распыления расплавленных металлов/ А.В. Кукса, А.В. Мольков, А.В. Губанов. - заявл. 19.10.2005; опубл. 10.04.2007.

3. Пат. РФ 2321475, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов, С.В. Линьков. - заявл.02.05.2006; опубл. 10.04.2008.

4. Patent US №4640806, МПК B22F 9/08. Process for atomizing liquid metals to produce finely granular powder /Thomas Duerig, Marcel Escudier, Jakob Keller, Killwangen. - заявл. 01.10.1985; опубл. 03.02.1987.

5. Хмелев B.H., Цыганок С.Н., Змановский С.В., Хмелев С.С. Ультразвуковой аппарат для повышения эффекта распыления жидких металлов. - Электронный журнал «Техническая акустика», , 2012, 1.

6. Каталог продукции НКТБ «Пьзоприбор», http://piezopribor.com/catalog?sid=92:Пьeзoкepaмичecкиe-мaтepиaлы.

7. Левич В.Г. Физико-химическая гидродинамика. М.: Физматгиз, 1950. - 699 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2296648C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2001 |

|

RU2218243C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2283728C1 |

| Форсунка для расплавленных металлов | 1975 |

|

SU550235A1 |

Изобретение относится к порошковой металлургии, а именно к получению порошка распылением расплава металла. Форсунка содержит корпус с кольцевой щелью для подачи газа, ниппель с центральным каналом для подачи расплава и защитный стальной чехол, ниппель изготовлен из пьезоэлектрического материала, поляризованного в радиальном направлении, а защитный стальной чехол электрически изолирован от корпуса форсунки. К стальному чехлу и корпусу форсунки подключен источник переменного электрического напряжения с заданной частотой. Обеспечивается повышение массовой доли высокодисперсной фракции в пульверизате и повышение надежности работы форсунки. 1 ил., 1 пр.

Форсунка для распыления расплавленного металла, содержащая корпус с кольцевой щелью для подачи газа, ниппель с центральным каналом для подачи расплава и защитный стальной чехол, отличающаяся тем, что ниппель выполнен из термостойкого пьезоэлектрического материала, поляризованного в радиальном направлении, а защитный стальной чехол электрически изолирован от корпуса форсунки, при этом стальной чехол и корпус форсунки подключены к источнику переменного электрического напряжения, частота колебаний которого определена из уравнения:

,

,

где f - частота колебаний, Гц;

u - скорость движения пленки расплава, м/с;

δ - толщина пленки расплава, м;

σ - коэффициент поверхностного натяжения расплава, Н/м;

ρ - плотность расплава, кг/м3;

µ - коэффициент динамической вязкости расплава, Па·с.

| ХМЕЛЕВ В.Н | |||

| и др., Ультразвуковой аппарат для повышения эффективности распыления жидких металлов, Электронный журнал "Техническая акустика", N1, 2012, 18.01.2012 | |||

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2296648C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Форсунка для распыления расплавленных металлов газом | 1973 |

|

SU510317A1 |

| US 4640806 A1, 03.02.1987 | |||

| JPS 5925904 A, 10.02.1984 | |||

Авторы

Даты

2015-06-27—Публикация

2014-03-11—Подача