Область техники

Изобретение относится к химии высокомолекулярных соединений, точнее к биосовместимым биодеградируемым композиционным волокнам на основе хитозана и гидросиликатного наполнителя в виде наночастиц, и технологии их получения.

Биосовместимые биодеградируемые композиционные волокна могут быть использованы для изготовления хирургических шовных нитей.

Изобретение может найти применение в медицине и ветеринарии.

Уровень техники

В современной биотехнологии и медицине чрезвычайно актуальны биосовместимые биодеградируемые материалы. В качестве основы для этих материалов особый интерес представляет хитозан. Хитозан получают из природного полимера хитина, входящего в состав панцирей ракообразных. Хитозан обладает биосовместимостью, биодеградируемостью, бактерицидностью, высокими сорбционными характеристиками, а также экологичностью переработки [Вихорева Г.А., Гольбрайх Л.С. Пленки и волокна на основе хитина и его производных /В сб.: Хитин и хитозан. Получение, свойства и применение. - М.: Наука, 2002. - С.254-278]. Хитозан широко используется в фармакологии, косметологии, пищевой промышленности и ряде других областей. В последнее время хитозан находит все большее применение в клеточных технологиях для получения одно-, двух- и трехмерных матриц для пролиферации клеток. Такие матрицы обладают хорошей адгезией к стволовым и соматическим клеткам, на них эффективно происходит пролиферация клеток, отсутствует цитотоксичность [Композитные матрицы на основе хитозана и монтмориллонита для клеточной трансплантологии. Попрядухин П.В., Добровольская И.П., Юдин В.Е. и др. //Цитология. 2011. №12. С.952-958].

Волокна из хитозана перспективны для создания хирургических шовных нитей.

Известный способ получения биосовместимых биодеградируемых волокон из хитозана описан в патенте США №5896821 (опубл. 27.04.1999). Согласно известному способу формовочный раствор приготавливают растворением хитозана со степенью деацетилирования 70% в водном растворе тиоцианата натрия при 100°C в течение двух часов; формование волокна проводят в осадительную ванну из ацетона при 4°C; сформованное волокно промывают водой при 80°C.

Известные волокна и способ их получения имеют ряд недостатков. Полученные волокна эластичны, но имеют прочность 0,46-0,52 г/денье (41,4-67,5 МПа), при требуемой для волокон, из которых изготавливают хирургические нити, не менее 1,36 г/денье (182 МПа), желательно 250 МПа. Обеспечение определенного температурного режима на каждой стадии процесса приводит к большим энергетическим затратам. Кроме того, применение ацетона взрыво- и пожароопасно.

Известен способ получения ацетата хитозана и биосовместимых биодеградируемых волокон из него (патент США №4861527, опубл. 29.08.1989). После обработки панцирей крабов ацетоном, соляной кислотой, нейтрализации щелочью при 100°C выделяемый хитозан промывают водой, обрабатывают концентрированной муравьиной кислотой в атмосфере азота при температуре 0°C. Осаждение ацетата хитозана проводят метанолом и ацетоном. Для приготовления формовочного раствора полученный ацетат хитозана растворяют в ледяной уксусной кислоте с добавлением уксусного ангидрида. Формование волокна проводят мокрым способом, осадителем является метанол. Волокна из ацетата хитозана подвергают обработке 30%-ным раствором NaOH при температуре 116°C в среде азота. Средняя прочность волокон составляет 6,6 г/денье (890 МПа). Многостадийность процесса получения волокон из ацетата хитозана, использование концентрированных кислот и щелочей, высоких температур осложняет промышленную реализацию известного способа. Способ не экологичен. Использование большого количества химических обработок повышает токсичность волокна, особенно цитотоксичность, снижает биосовместимость полученных волокон. Кроме того, ацетат хитозана обладает низкой водостойкостью и, как следствие, высоким набуханием полимера в водных средах, что резко снижает механические характеристики волокон, затрудняет их использование в водных средах.

Процесс получения тканых, нетканых изделий и губок, обладающих биосовместимостью, биодеградируемостью, антимикробными свойствами, из волокон регенерированного хитина-хитозана описан в патенте США №5756111 (опубл. 26.05.1998). Формовочный раствор приготавливают растворением полученного из панцирей крабов щелочного хитина-хитозана в сероуглероде, при этом происходит процесс ксантогенирования хитозана. Волокна формуют в кислотную ванну. Указанный способ производства волокон несет большую экологическую нагрузку, так как используют сероуглерод, обладающий высокой токсичностью, пожаро- и взрывоопасностью.

Волокна, пленки и губки из биодеградируемых полимеров на основе композиции, состоящей из двух несмешивающихся фаз, одна из которых представляет собой полимер, а вторая - вещества терапевтического действия, описаны в патенте США №6596296 (опубл. 22.07.2003). Для получения волокон из хитозана и сульфата хитозана полимер растворяют в соляной кислоте, в качестве осадителя был выбран 5%-ный раствор NaOH. Известные композиции могут быть использованы, преимущественно, в качестве матрицы для клеточных технологий.

В работах [Preparation of chitosan filament applying new coagulation system. Tomura H., Tsuruta Yu, Itoyama K. et al. // Carbohydrate Polymers. 2007. V.56. P.205-211; Effect of Hydroxyethylation on Structure and Properties of Chitosan Fibers. Liu Y., Liu Z., Yu J. et al. // J. of Macromol. Science, B: Physics, 2008. V.47. P.392-400] описаны структура и свойства биосовместимых биодеградируемых волокон, сформованных из раствора хитозана в уксусной кислоте. Показано, что оптимальным растворителем для хитозана является 2%-ный водный раствор уксусной кислоты; осадителем могут быть щелочь, смеси спирта и воды, водно-спиртовый раствор NaOH. Полученные волокна эластичны, но имеют недостаточную для изготовления хирургических нитей прочность.

Анализ описанных выше аналогов заявляемого изобретения показывает, что из хитозана могут быть получены эластичные биосовместимые биодеградируемые нецитотоксичные волокна для хирургических нитей, но существует проблема их упрочнения.

Традиционный путь упрочнения полимерных материалов заключается в использовании сшивателей. Так, известны биосовместимые биодеградируемые губочные материалы на основе хитозана и способ их получения, описанные в заявке на патент США 20070254016. Для повышения стабильности размеров губки во влажном состоянии хитозан подвергали межмолекулярному сшиванию. Для этого губку во влажном состоянии обрабатывают парами раствора сшиваюшего агента Na-трифосфата, сушат при температуре 80°C в течение 1-2 ч. Однако введение сшивок сказывается на эластичности материала.

Подшитые волокна из хитозана не известны. Это связано с тем, что применение сшивающих агентов резко повышает хрупкость волокон.

Авторами заявляемого изобретения была сделана попытка получения композиционных хитозановых волокон, включающих природные гидросиликатные наполнители, т.к. известно, что композиционные материалы могут обладать лучшей прочностью, чем чисто полимерные.

Наиболее близкими к заявляемому изобретению являются биосовместимые биодеградируемые композиционные волокна на основе хитозана и гидросиликатного наполнителя - нанотрубок галлуазита и хризотила, описанные в статье авторов заявляемого изобретения [Структура и свойства волокон на основе хитозана, содержащих хризотил и галлуазит. Добровольская И.П., Попрядухин П.В., Дресвянина E.H. и др.// Высокомол. соед. 2011. Т.А53, №5. С.726-732] (аналог-прототип).

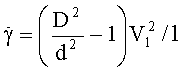

В известных волокнах хитозан имеет степень деацетилирования 80%, молекулярную массу 255 кДа. В качестве наполнителей выбраны наночастицы - нанотрубки галлуазита и синтетического хризотила (природный хритозил цитотоксичен). Указанные наполнители нецитотоксичны. Известный способ получения волокон включает приготовление формовочного раствора: получение 4%-ного раствора хитозана в 2%-ном водном растворе уксусной кислоты, введение в раствор частиц наполнителя в количестве 3-5 мас.%, формование волокна в спирто-щелочную осадительную ванну, его вытяжку на 100-120%, промывку и сушку волокна. При этом производится контроль величины скорости сдвига раствора полимера в продольном направлении

где D - диаметр шприца, d - диаметр отверстия фильеры,

V1 - скорость подачи полимера, l - толщина фильеры.

Известные волокна характеризуются двухфазной структурой, соответствующей солевой и основной формам хитозана [Структура и транспортные свойства хитозановых пленок модифицированных термообработкой. Агеев Е.П., Вихорева Г.А., Зоткин М.А. и др.//Высокомол. соед. 2004. Т.А46, №12. С.2035].

Прочностные характеристики известных волокон составляют: прочность, σ=14,6 Сн/текс (219 МПа), модуль упругости, E=6,5 ГПа. Они имеют неоднородную, гетерогенную структуру: рыхлая сердцевина, плотная оболочка. Известные волокна имеют прочность, недостаточную для хирургических нитей. При контакте с водой у них существенно уменьшаются прочность и модуль упругости.

Анализ приведенных выше аналогов заявляемого изобретения свидетельствует о том, что ресурс улучшения прочности волокна и предотвращения его цитотоксичности за счет химической модификации хитозана практически исчерпан. В то же время поиск новых подходов при создании биосовместимых биодеградируемых волокон из хитозана по-прежнему актуален, т.к. он является одним из немногих доступных природных полимеров, перспективных с точки зрения использования в медицине.

Один из таких новых подходов, использованных авторами заявляемого изобретения, - создание композиционных волокон с оригинальными ценными практическими свойствами из хитозана с нанонаполнителями. Разработка технологии получения композитов является в настоящее время сравнительно молодой и перспективной областью материаловедения, которая позволяет на базе сочетания уже известных и выпускаемых полимеров более эффективно и быстро придать им принципиально новые свойства по сравнению с трудоемким и длительным путем создания новых синтетических материалов. Использование в качестве регуляторного механизма не вызывающих цитотоксичности гидросиликатных наночастиц может существенно расширить возможности варьирования физико-химических свойств таких биоматериалов и, соответственно, их клинического применения.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание биосовместимого биодеградируемого композиционного эластичного и прочного волокна на основе хитозана для использования в медицине и биотехнологии, например в хирургических шовных нитях и в клеточных технологиях. Создаваемое волокно не должно содержать следов химических веществ, потенциально обладающих цитотоксичностью.

Эта задача решается заявляемой группой из двух изобретений - биосовместимым биодеградируемым композиционным волокном и способом его получения.

Заявляемое биосовместимое биодеградируемое композиционное волокно характеризуется следующей совокупностью существенных признаков:

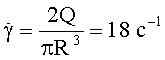

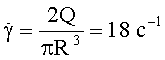

1. Биосовместимое биодеградируемое композиционное волокно, включающее хитозан со степенью деацетилирования 60-95%, молекулярной массой 20 - 450 кДа и гидросиликатный наполнитель - галлуазит, хризотил, монтмориллонит - в виде наночастиц в количестве 0,05-2% от массы хитозана, с однофазной гомогенной структурой, соответствующей основной форме хитозана, образующейся при формовании волокна через фильеру радиусом R при скорости подачи формовочного раствора Q, при заданной величине скорости сдвига раствора

Совокупность существенных признаков заявляемого волокна обеспечивает получение технического результата - повышения прочностных характеристик волокна до 290 МПа и выше при сохранении эластичности, а также отсутствие цитотоксичности. Волокна сохраняют механические свойства в водных средах.

Заявляемое волокно отличается от известного волокна-прототипа качественным и количественным составом гидросиликатного наполнителя и характеризуется другой морфологией - однофазной структурой, соответствующей основной форме хитозана, образующийся за счет другого способа формования (в случае аналога-прототипа волокно характеризуются двухфазной структурой, соответствующей солевой и основной формам хитозана).

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на новизну биосовместимого биодеградируемого композиционного волокна.

Только совокупность существенных признаков заявляемого биосовместимого биодеградируемого композиционного волокна позволяет достичь указанного технического результата. Совершенно неожиданным явился факт, что по сравнению с аналогом-прототипом, в котором авторами заявляемого изобретения ранее уже была сделана попытка введения наночастиц гидросиликатного наполнителя в хитозан и получено волокно двухфазной структуры, изменение параметров состава наполнителя и условий формования волокна приведет к получению заявляемого волокна другой, однофазной, структуры, которое останется эластичным и превзойдет по прочностным характеристикам известное на 30%, к тому же будет сохранять механические свойства в воде. Первый результат был получен случайно при приготовлении композиционного волокна в условиях прототипа для изучения. Это позволяет утверждать о соответствии заявляемого материала условию охраноспособности «изобретательский уровень» («неочевидность»).

Заявляемый способ получения биосовместимого биодеградируемого композиционного волокна обладает следующей совокупностью существенных признаков:

1(2). Способ получения биосовместимого биодеградируемого композиционного волокна, заключающийся в том, что смешивают предварительно диспергированный в воде в ультразвуковом поле с частотой ν=20-100 кГц в течение 5-60 мин гидросиликатный наполнитель - галлуазит, хризотил, монтмориллонит - в виде наночастиц с хитозаном со степенью деацетилирования 60-95%, молекулярной массой 20 - 450 кДа, при содержании хитозана в смеси 1-4 мас.%, при этом количество наполнителя составляет 0,05-2% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 20-50°C в течение 20-60 мин, добавляют концентрированную уксусную кислоту в количестве, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 1-8 мас.%, интенсивно перемешивают смесь при температуре 20-50°C в течение 20-250 мин, фильтруют, обезвоздушивают, формуют из смеси волокно через фильеру радиусом R при скорости подачи раствора полимера Q; величину скорости сдвига раствора

Совокупность существенных признаков заявляемого способа позволяет достичь технического результата: упрощения и удешевления способа получения волокон для хирургических нитей, обеспечения контроля над операциями и морфологией конечного продукта, получение материала с лучшими прочностными характеристиками, чем у аналогов. Предлагаемый способ экологичен, т.к. волокно получают непосредственно из хитозана в растворе уксусной кислоты, следов которой не наблюдаются в конечном продукте. По этой же причине волокно нецитотоксично.

Предлагаемый способ получения биосовместимого биодеградируемого композиционного волокна отличается от известного способа-прототипа тем, что он включает сдвиг в поперечном направлении струи смеси раствора хитозана и наночастиц наполнителя при прохождении через фильеру, скорость которого задается из интервала 1-18 с-1, что позволяет создать в сдвиговом поле ориентированную систему макромолекул и тем самым изменить морфологию волокна и его свойства, При этом в заявляемом изобретении контролируется скорость сдвига (градиент скорости) в плоскости поперечного сечения капилляра (фильеры), в аналоге - в продольном направлении. Способ отличается также тем, что вводят меньшее количество наполнителя.

Анализ известного уровня техники не позволил обнаружить решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на новизну способа.

Только совокупность существенных признаков заявляемого способа получения биосовместимого биодеградируемого композиционного волокна позволяет достичь указанного технического результата. Совершенно неочевидным явилась сама возможность получения эластичного прочного биосовместимого биодеградируемого нетоксичного волокна напрямую из хитозана, минуя стадию, например, химической сшивки. Как показывает анализ аналогов, и применение наполнителя само по себе не гарантирует получения эластичного и одновременно прочного волокна. Только оригинальная совокупность условий способа привела к целевому результату - повышению прочности волокна на значительную величину, на 30%, без ущерба эластичности. Это позволяет утверждать о соответствии заявляемого способа условию охраноспособности «изобретательский уровень» («неочевидность»).

Таким образом, группа заявляемых изобретений в целом обладает новизной и неочевидностью.

Предлагаемая группа изобретений позволяет решить задачу получения биосовместимого биодеградируемого композиционного волокна для хирургических нитей со стабильной прочной структурой и не обладающего цитотоксичностью.

Графические материалы:

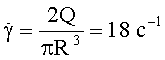

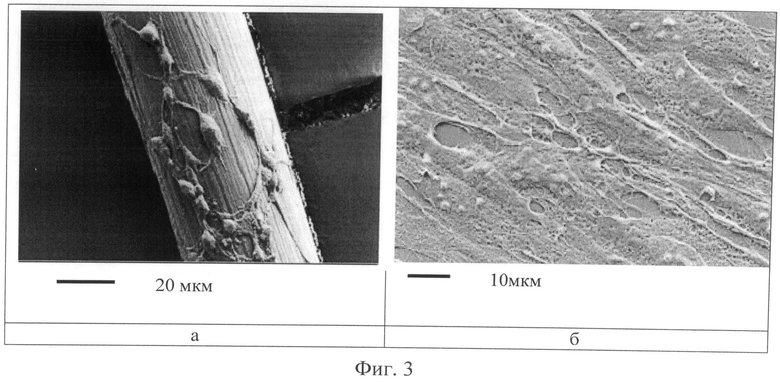

На фиг.1 приведены микрофотографии поверхности (а) и поперечного сечения (б) волокна из чистого хитозана и композиционного волокна, содержащего 0,5 мас.% хризотила (в и г, соответственно). Видно, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна, композиционное волокно однородно по сечению.

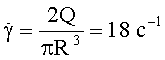

На фиг.2 приведены рентгенодифрактограммы волокон из чистого хитозана (а) и композиционного волокна, содержащего 0,5 мас.% хризотила (б). В случае композиционного волокна отсутствует солевая форма хитозана, наблюдается основная форма хитозана и однофазная гомогенная структура волокна. На рентгенограмме композиционного волокна отсутствуют рефлексы солевой формы хитозана в области углов 2θ=8,1°; 16,2°; 25,3°; 27,5° и 35,3°.

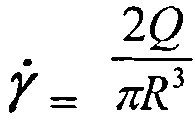

На фиг.3 приведены микрофотографии мезенхимных стволовых клеток жировой ткани (ASCs) на поверхности композиционного волокна, содержащего 2 мас.% хризотила (а), и пленки из хитозана, содержащей 2 мас.% монтмориллонита (б). Видна хорошая адгезия и распластывание стволовых клеток, что свидетельствует об отсутствии цитотоксичности композиционных волокон.

Для подтверждения соответствия заявляемой группы изобретений требованию «промышленная применимость» приводим примеры конкретной реализации.

Исходные вещества и реактивы:

Хитозан производства фирмы BioChemika (Япония) из панцирей крабов, степень деацетилирования 60-95%, молекулярная масса 20-450 кДа, содержание нерастворимых веществ менее 1%.

Гидросиликатный наполнитель:

Наночастицы - нанотрубки галлуазита (Al4[Si4O10](OH)8×4H2O), средний диаметр которых составляет 100 нм, длина 0,5 - 1,2 мкм; нанотрубки хризотила (Mg3Si2O5(OH)4) с диаметром 15-20 нм и длиной 100-200 нм, полученные методом гидротермального синтеза в ФГБУН Институт химии силикатов РАН (г. Санкт-Петербург). Монтмориллонит (Na-MMT) производства фирмы Southern Clay Products, Inc. (США), катионобменная емкость 92,6 мэкв/100 г. Наночастицы в виде базисных сдоев монтмориллонита (эксфолиированное состояние монтмориллонита) получаются при обработке ультразвуком в процессе диспергирования наполнителя при реализации заявляемого способа. Охарактеризованы с помощью растрового электронного микроскопа Supra 55VP (С. Zeiss).

Уксусная кислота ХЧ ледяная, NaOH ХЧ, аммиак ХЧ, спирты - продукция ЗАО «Вектон» (Россия).

Ультразвуковую обработку наполнителя в водной среде проводили на установке ИЛ 100-6.

Методы и приборы для определения характеристик биосовместимого биодеградируемого композиционного волокна:

Исследования структуры волокна проводили с помощью растрового электронного микроскопа Supra 55VP (С. Zeiss), перед измерениями по стандартной методике на поверхность образцов напыляли тонкий слой золота, а также методом рентгеновской дифракции на многофункциональном дифрактометре ULTIMA IV фирмы Rigaku (Япония), использовали Cu Kα - излучение.

Модуль упругости E и прочность σ определяли на универсальной установке испытания волокон (УМИВ, г. Иваново), база испытания - 15 мм, скорость нагружения - 1 мм/мин. Перед испытаниями волокна выдерживали в эксикаторе при относительной влажности воздуха 66% в течение 3 суток, времени, необходимом для достижения равновесной влажности волокон, величина которой составляла 20±2%.

Отсутствие цитотоксичности определяется по адгезии стволовых мезенхимных клеток жировой ткани (ASCs) на поверхности композиционных волокон и пленок из хитозана, содержащих наночастицы наполнителя.

Примеры получения композиционного волокна.

Пример 1.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и хризотил в количестве 0,5% от массы хитозана.

Получение волокна.

Диспергируют 0,2 г хризотила в 1000 мл воды в ультразвуковом поле с частотой ν=20 кГц в течение 10 мин, смешивают с хитозаном со степенью деацетилирования 60%, молекулярной массой 20 кДа. в количестве 40 г, соответствующем его концентрации в смеси 4 мас.%, при этом количество наполнителя составляет 0,5% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 20°C в течение 20 мин, добавляют концентрированную уксусную кислоту в количестве 20 мл, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 2 мас.%, интенсивно перемешивают смесь при температуре 20°C в течение 20 мин, фильтруют, обезвоздушивают, волокно формуют через фильеру радиусом R=0,3 мм, при скорости сдвига раствора в плоскости поперечного сечения при прохождении его через фильеру

при этом скорость подачи раствора полимера Q=0,023 мл/мин; формование волокна проводят в спирто-щелочную смесь, волокно вытягивают на 40%, промывают водой, сушат при температуре 20 - 50°C.

Механические характеристики: Е=7,2 ГПа, σ=290 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению (фиг.1).

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана, о чем свидетельствует отсутствие рентгеновских рефлексов в области углов 2θ=8,1° и 16,2° (фиг.2). Волокно не набухает в воде и сохраняет механические свойства.

Пример 2.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и хризотил в количестве 2% от массы хитозана. Получение волокна.

Диспергируют 0,8 г хризотила в 1000 мл воды в ультразвуковом поле с частотой ν=100 кГц в течение 5 мин, смешивают с хитозаном со степенью деацетилирования 95%, молекулярной массой 450 кДа, в количестве 40 г, соответствующем его концентрации в смеси 4 мас.%, при этом количество наполнителя составляет 2% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 50°C в течение 60 мин, добавляют концентрированную уксусную кислоту в количестве 80 мл, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 8 мас.%, интенсивно перемешивают смесь при температуре 50°C в течение 250 мин, фильтруют, обезвоздушивают, волокно формуют через фильеру радиусом R=0,3 мм при скорости подачи раствора полимера Q=0,001 мл/мин, величину скорости сдвига раствора

формование волокна проводят в этанол, волокно вытягивают на 120%, промывают водой, сушат при температуре 20-50°C.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана.

Механические характеристики: Е=8,2 ГПа, σ=310 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Пример 3.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и хризотил в количестве 0,05% от массы хитозана.

Получение волокна проведено согласно примеру 1.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана.

Механические характеристики: Е=5,2 ГПа, σ=260 МПа. Надо 7,0.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Пример 4.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и галлуазит в количестве 2% от массы хитозана.

Получение волокна проведено согласно примеру 2.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана.

Механические характеристики: Е=7,2 ГПа, σ=250 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Пример 5.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и галлуазит в количестве 2% от массы хитозана.

Получение волокна.

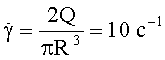

Диспергируют 0,2 г галлуазита в 1000 мл воды в ультразвуковом поле с частотой ν=20 кГц в течение 10 мин, смешивают с хитозаном со степенью деацетилирования 80%, молекулярной массой 250 кДа, в количестве 10 г, соответствующем его концентрации в смеси 1 мас.%, при этом количество наполнителя составляет 2% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 20°C в течение 60 мин, добавляют концентрированную уксусную кислоту в количестве 10 мл, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 1 мас.%, интенсивно перемешивают смесь при температуре 20°C в течение 20 мин, фильтруют, обезвоздушивают, волокно формуют через фильеру радиусом R=0,3 мм при скорости подачи раствора полимера Q=0,013 мл/мин, величину скорости сдвига раствора

формование волокна проводят в этанол, волокно вытягивают на 10%, промывают водой, сушат при температуре 20-50°C.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана

Прочностные характеристики: Е=6,5 ГПа, σ=270 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению. Волокно не набухает в воде и сохраняет механические свойства.

Пример 6.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и галлуазит в количестве 0,5% от массы хитозана.

Получение волокна проведено согласно примеру 1.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана

Прочностные характеристики: Е=6,5 ГПа, σ 250 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему, хорошо ориентированы вдоль оси волокна. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Пример 7.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и монтмориллонит в количестве 0,05% от массы хитозана.

Получение волокна.

Диспергируют 0,005 г монтмориллонита в 1000 мл воды, pH 7, в ультразвуковом поле с частотой ν=20 кГц в течение 10 мин с получением дисперсии монтмориллонита в эксфолиированном состоянии (диспергирован до базисных слоев) в виде наночастиц.

Смешивают диспергированный в водной среде монтмориллонит и хитозан со степенью деацетилирования 95%, молекулярной массой 50 кДа в количестве 10 г, соответствующем концентрации раствора 1 мас.%, при этом количество монтмориллонита составляет 0,05% от массы хитозана. Полученную смесь интенсивно перемешивают при температуре 20°C в течение 20 мин, добавляют концентрированную уксусную кислоту в количестве 10 мл, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 1 мас.%. Интенсивно перемешивают смесь при температуре 20°C в течение 20 мин, фильтруют, обезвоздушивают. Волокно формуют через фильеру радиусом R=0,3 мм при скорости подачи раствора полимера Q=0,023 мл/мин; величину скорости сдвига раствора

формование волокна проводят в этанол, волокно вытягивают на 40%, промывают водой, сушат при температуре 20-50°C.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана.

Механические характеристики: Е=7,2 ГПа, σ=260 МПа.

Электронно-микроскопический снимок поперечного сечения волокна показал, что наночастицы наполнителя равномерно распределены по объему. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Пример 8.

Биосовместимое биодеградируемое композиционное волокно, включающее хитозан и монтмориллонит в количестве 2% от массы хитозана.

Получение волокна.

Диспергируют 0,8 г монтмориллонита в 1000 мл воды в ультразвуковом поле с частотой ν=20 кГц в течение 60 мин, смешивают с хитозаном со степенью деацетилирования 60%, молекулярной массой 20 кДа, в количестве 40 г, соответствующем его концентрации в смеси 4 мас.%, при этом количество наполнителя составляет 2% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 20°C в течение 20 мин, добавляют концентрированную уксусную кислоту в количестве 20 мл, соответствующем получению в смеси водного раствора уксусной кислоты концентрацией 2 мас.%, интенсивно перемешивают смесь при температуре 20°C в течение 20 мин, фильтруют, обезвоздушивают, волокно формуют через фильеру радиусом R=0,3 мм при скорости подачи раствора полимера Q=0,023 мл/мин, величину скорости сдвига раствора

формование волокна проводят в этанол, волокно вытягивают на 100%, промывают водой, сушат при температуре 20-50°C.

Структура волокна гомогенная однофазная. Рентгенодифрактограмма свидетельствует о наличии основной и отсутствии солевой фазы хитозана.

Механические характеристики: Е=7,5 ГПа, σ=265 МПа. Наночастицы наполнителя равномерно распределены по объему. Композиционное волокно однородно по сечению.

Волокно не набухает в воде и сохраняет механические свойства.

Применение:

Заявляемые волокна перспективны для получения хирургических нитей, матриц для клеточных технологий.

Такие материалы должны обладать необходимой прочностью, эластичностью, сохранением этих свойств при контакте с водными средами, отсутствием цитотоксичности, биодеградируемостью.

Как было показано выше, заявляемые волокна обладают прочностью и эластичностью, требуемыми для хирургических нитей (Е=6,5-8,2 ГПа, σ=250-290 МПа).

Отсутствие цитотоксичности волокон из хитозана и композиционных волокон, содержащих гидросиликатные наночастицы, следует, во-первых, из того, что хитозан и используемые наночастицы нетоксичны сами по себе, и, во-вторых, из наблюдаемых хорошей адгезии и высокой скорости пролиферации стволовых клеток на поверхности полученных волокон (фиг.3).

Информация о кинетике резорбции волокон хитозана и композиционных волокон in vivo необходима для прогнозирования свойств шовных материалов в живом организме.

Среда, в которой происходит процесс резорбции, состоит из комплекса протеолитических ферментов животного и бактериального происхождения, характерного для данной ткани, а также аминокислот, макрофагов и др. Ввиду сложности биологического и ферментативного состава среды, окружающего матрицу или шовную нить, смоделировать ее in vitro крайне сложно. Данные по кинетике резорбции волокон из хитозана в живом организме в литературе отсутствуют.

Для получения наиболее полной и достоверной информации о поведении шовных материалов и одномерных матриц в активной биологической среде, максимально соответствующей среде мышечной ткани, проведено исследование резорбции in vivo в ткани крысы.

Для изучения резорбции хитозановых и композиционных хитозановых волокон, пучок длиной 25 мм, содержащий 10 мононитей диаметром 90-100 мкм, после стерилизации в этаноле помещали между волокнами спинной мышцы крысы. Для сравнения в одно из животных пучок нитей помещался в подкожную клетчатку. Крысы имели одну линию, вес подопытных животных составлял 180-200 г. После наложения наружного шва крысы содержались в индивидуальных клетках. С интервалом в 5-7 дней волокно извлекалось из одного из животных. Процесс резорбции можно представать следующей схемой. До 12 суток волокно практически не изменяет своего диаметра, разрушения не наблюдается. В отдельных местах можно наблюдать очаговое разрушение поверхности. После выдержки в течение 17 суток наблюдается фрагментация волокон до отрезков длиной 3-5 мм и частичная резорбция фрагментов волокон. Интенсивное разрушение происходит на 21 сутки выдержки; значительная часть волокон резорбирована, остальные волокна - фрагментированы. На 30 сутки волокна как из хитозана, так и композиционные полностью резорбированы.

Следует отметить, что ни в одном случае не наблюдалось воспаления раневых поверхностей, окружающих ткани, животные были активны.

Таким образом, исследование резорбции волокон хитозана и композиционных волокон in vivo показало, что после экспозиции волокон в спинной мышце крысы в течение 15 суток наблюдается фрагментация волокон до отрезков длиной 3-5 мм и частичная их резорбция. На 30 сутки экспозиции наблюдается полная резорбция волокон.

Реализация заявляемого изобретения не исчерпывается приведенными примерами.

Выход за рамки нижних границ заявляемых интервалов приводит к снижению прочности заявляемого волокна.

Выход за рамки верхних границ заявляемых интервалов резко увеличивает вязкость смеси наполнителя и раствора хитозана в уксусной кислоте, что существенно осложняет процесс равномерного распределения наполнителя и формования волокна.

Интервал концентраций наполнителя обусловлен тем, что, во-первых, минимум наполнителя обеспечивает лучшую резорбцию. Во-вторых, введение наполнителя в количестве, аналогичном прототипу, сказывается на свойствах волокна - оно теряет в прочности. Это свидетельствует о том, что заявленный технический результат обусловлен совокупностью существенных признаков - составом, ориентацией волокна, а в способе - концентрациями и условиями приготовления формовочного раствора и формования волокна.

Данные, приведенные в примерах 1-8, свидетельствуют о том, что в результате реализации заявляемой группы изобретений получены эластичные прочные биосовместимые биодеградируемые композиционные волокна, не цитотоксичные, по уровню свойств пригодные для изготовления хирургических нитей. Способ получения волокон хорошо воспроизводим и экологичен.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОСОВМЕСТИМЫЙ БИОДЕГРАДИРУЕМЫЙ ПОРИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2471824C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО БИОДЕГРАДИРУЕМОГО ПОРИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568919C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО МАТЕРИАЛА ИЗ ЭТОГО РАСТВОРА (ВАРИАНТЫ) И МЕДИЦИНСКОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ВОЛОКОН НА ОСНОВЕ ХИТОЗАНА | 2011 |

|

RU2487701C2 |

| Композиционное полимерное раневое покрытие на основе нановолокон | 2017 |

|

RU2647609C1 |

| БИОРЕЗОРБИРУЕМЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕКОНСТРУКЦИИ КОСТНОЙ ТКАНИ | 2024 |

|

RU2834481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНОВОЙ ГУБКИ (ВАРИАНТЫ) | 2018 |

|

RU2700693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2278188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА, ВОЛОКНО | 2004 |

|

RU2258102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2258103C1 |

| ТРУБЧАТЫЙ ИМПЛАНТАТ ОРГАНОВ ЧЕЛОВЕКА И ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568848C1 |

Изобретение относится к способу получения биосовместимого биодеградируемого композиционного волокна и к волокну, полученному таким способом. Способ получения волокна заключается в смешивании предварительно диспергированного в водной среде с рН 5-7 в ультразвуковом поле с частотой v=20-100 кГц в течение 5-60 мин гидросиликатного наполнителя с хитозаном в количестве, соответствующем его концентрации в растворе 1 - 4 мас.%, при этом количество наполнителя составляет 0,05 - 2% от массы хитозана. Полученную смесь интенсивно перемешивают при температуре 20-50°С в течение 20 - 60 мин. Затем добавляют концентрированную уксусную кислоту в количестве, соответствующем получению в смеси водного раствора уксусной кислоты с концентрацией 1-8 мас.%. Смесь интенсивно перемешивают при температуре 20 - 50°С в течение 20 - 250 мин. Смесь фильтруют, обезвоздушивают. Волокно формуют через фильеру, в спиртовой или спиртово-щелочной осадитель, при этом величину скорости сдвига раствора в плоскости поперечного сечения капилляра при прохождении раствора через фильеру выбирают из интервала 1,0-103 c-1. Волокно вытягивают на 10-120%, промывают водой, сушат при температуре 20 - 50°С. Волокно включает хитозан и гидросиликатный наполнитель - галлуазит, хризотил, монтмориллонит - в виде наночастиц в количестве 0,05-2% от массы хитозана. Волокно имеет однофазную гомогенную структуру, соответствующую основной форме хитозана. Технический результат - получение биосовместимого биодеградируемого композиционного эластичного и прочного волокна на основе хитозана для использования в медицине и биотехнологии, в частности, в хирургических шовных нитях и в клеточных технологиях. 2 н.п. ф-лы., 3 ил., 8 пр.

1. Способ получения биосовместимого биодеградируемого композиционного волокна, заключающийся в том, что смешивают предварительно диспергированный в воде в ультразвуковом поле с частотой ν=20-100 кГц в течение 5-60 мин гидросиликатный наполнитель - галлуазит, хризотил, монтмориллонит - в виде наночастиц с хитозаном со степенью деацетилирования 60-95%, молекулярной массой 20-450 кДа, при содержании хитозана в смеси 1-4 мас.%, при этом количество наполнителя составляет 0,05-2% от массы хитозана, интенсивно перемешивают полученную смесь при температуре 20-50°C в течение 20-60 мин, добавляют концентрированную уксусную кислоту в количестве, соответствующем получению в смеси водного раствора уксусной кислоты с концентрацией 1-8 мас.%, интенсивно перемешивают смесь при температуре 20-50°C в течение 20-250 мин, фильтруют, обезвоздушивают, из полученного формовочного раствора формуют волокно через фильеру радиусом R при скорости подачи раствора полимера Q, величину скорости сдвига раствора  в плоскости поперечного сечения капилляра при прохождении раствора через фильеру выбирают из интервала 1-18 с-1, при этом скорость сдвига

в плоскости поперечного сечения капилляра при прохождении раствора через фильеру выбирают из интервала 1-18 с-1, при этом скорость сдвига  вычисляют по формуле

вычисляют по формуле  , формование волокна проводят в спиртовой или спиртово-щелочной осадитель, волокно вытягивают на 10-120%, промывают водой, сушат при температуре 20-50°C.

, формование волокна проводят в спиртовой или спиртово-щелочной осадитель, волокно вытягивают на 10-120%, промывают водой, сушат при температуре 20-50°C.

2. Биосовместимое биодеградируемое композиционное волокно, полученное способом по п.1, включающее хитозан со степенью деацетилирования 60-95%, молекулярной массой 20-450 кДа и гидросиликатный наполнитель - галлуазит, хризотил, монтмориллонит - в виде наночастиц в количестве 0,05-2% от массы хитозана, с однофазной гомогенной структурой, соответствующей основной форме хитозана, образующейся при формовании волокна через фильеру радиусом R при скорости подачи формовочного раствора полимера Q, при заданной величине скорости сдвига раствора  в плоскости поперечного сечения капилляра при прохождении раствора через фильеру в интервале

в плоскости поперечного сечения капилляра при прохождении раствора через фильеру в интервале

1-18 с-1, вычисленной по формуле  .

.

| Добровольская И.П., Попрядухин П.В., Дресвянина Е.Н | |||

| и др | |||

| Структура и свойства волокон на основе хитозана, содержащих хризотил и галлуазит // Высокомолекулярные соединения | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| US 4861527 A1, 29.08.1989 | |||

| US 6596296 B1, 22.07.2003 | |||

| JP 56133344 A, 19.10.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2258103C1 |

Авторы

Даты

2014-03-10—Публикация

2012-07-05—Подача