Изобретение относится к технологическому оборудованию, предназначенному для использования в производстве озонаторных установок.

Известен электрод в виде полой герметичной конструкции из двух одинаковых мембран из нержавеющей стали, соединенных между собой по контуру. В стыке между мембранами по продольной оси расположены штуцера для подвода и отвода теплоносителя. В полости электрода размещена дистанцирующая вставка, которая имеет высоту, равную расстоянию между мембранами, обеспечивая тепловой контакт в местах касания с внутренней поверхностью мембран и направленное движение теплоносителя в полости электрода. Электрод снаружи покрыт диэлектриком, созданным, например, высокотемпературным эмалированием (Патент RU 2278074 С2, опубл. 20.06.2006 г., бюл. №17) [1].

К недостаткам этой конструкции следует отнести:

- многопередельность технологии получения эмалированного покрытия с толщиной, необходимой для достижения стабильно высоких диэлектрических характеристик барьера;

- проблематичность обеспечения повторяемых геометрических параметров неплоскостности рабочих поверхностей электродов и расчетной эквидистантности разрядного промежутка между ними, особенно при малой величине зазора;

- значительные энергозатраты на синтез озона, обусловленные большой толщиной барьерного покрытия, образованного эмалированием рабочей поверхности электродов;

- недостаточную эффективность охлаждения рабочей поверхности электродов, так как дистанцирующая вставка не предназначена для этой цели;

- высокую металлоемкость электродов;

- недостаточный уровень качества и надежности присоединения штуцеров в зоне стыка мембран.

Наиболее близкими по технической сущности и достигаемому эффекту являются электроды генератора озона, состоящие из мембран в виде герметичной полой тонкостенной конструкции со штуцерами для подвода и отвода теплоносителя. Мембраны изготовлены из металла или сплава с вентильными свойствами, и на их поверхности создан оксидный слой из того же металла, выполняющий со стороны, обращенной к разрядному промежутку, функцию диэлектрического барьера, а со стороны охлаждаемой поверхности - функцию антикоррозионного покрытия (Патент РФ №2322386, С01В 13/11, опубл. 20.04.2008 г., бюл. №11) [2].

Применение металлов с вентильными свойствами для изготовления мембран, предложенное в этом патенте, позволяет, во-первых, заменить дорогостоющую нержавеющую сталь на более экономичный конструкционный материал, во-вторых, способствует уменьшению энергозатрат на синтез озона, поскольку в отличие от высокотемпературного эмалирования, позволяет создавать на основе этого же металла более тонкий, сформированный при нормальной температуре, оксидный барьерный слой с высокими диэлектрическими свойствами. Недостатками этой конструкции являются:

- проблематичность создания тонкостенных электродов с повторяемыми характеристиками и обеспечения расчетной эквидистантности разрядного промежутка между ними, особенно при малой величине зазора;

- отсутствие в электродах средств повышения эффективности их охлаждения;

- недостаточный уровень качества и надежности присоединения штуцеров в зоне стыка мембран.

Решаемая задача - создание экономичного при изготовлении и эксплуатации электрода генератора озона для установок широкого спектра применения.

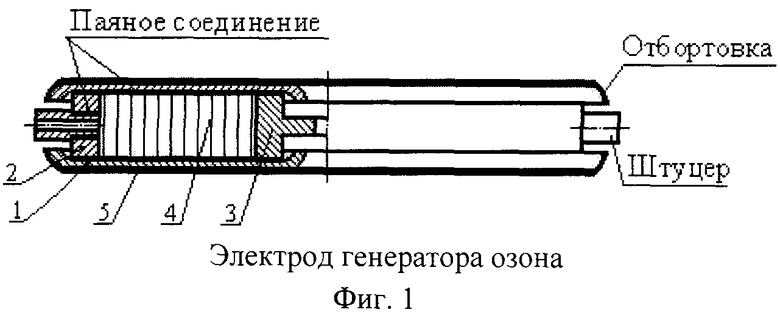

На фиг.1 схематично представлен вариант конструкции электрода генератора озона. Электрод представляет собой полую герметичную конструкцию, состоящую из двух мембран 1 с центральным отверстием и отбортовкой специального профиля по внешнему и внутреннему диаметрам, выполненной с целью формирования электрического разряда в пределах активной зоны электрода и изготовленных, например, алюминия или его сплавов; при этом одна из двух мембран может иметь форму плоского диска без отбортовки по внешнему и внутреннему диаметрам; наружного 2 и внутреннего 3 проставочных колец, определяющих высоту электрода; во внутренней полости электрода с тепловым контактом с мембраной размещена насадка 4 с развитой поверхностью теплообмена для эффективного охлаждения рабочих поверхностей мембран; проставочные кольца и насадка имеют одинаковую высоту; на внешней поверхности мембран электрохимическим путем сформировано диэлектрическое покрытие 5 с высокой теплопроводностью; для подвода и отвода теплоносителя на внешнем кольце расположены штуцера.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а следовательно, оно соответствует критерию «новизна».

Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное техническое решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

Способ изготовления электрода включает подготовку поверхности деталей к пайке, сборку и пайку конструкции, формирование диэлектрического барьерного покрытия.

Подготовку поверхности деталей к пайке и их защиту от окисления в процессе межоперационного пролеживания производят в экологически чистых электролитах; сборку конструкции осуществляют в сборочно-паяльном приспособлении, изготовленном из металла с более низким по сравнению с материалами электрода температурным коэффициентом линейного расширения, с целью терморихтовки (выравнивания) плоских поверхностей электрода за счет направленного термического удлинения ребер насадки при температуре ниже температуры плавления припоя, для достижения эквидистантности разрядного промежутка электродов при их сборке в генераторе озона, а пайку производят в вакууме, что обеспечивает тепловой контакт внутренних поверхностей мембран с насадкой и проставочными кольцами, а также герметичность конструкции; одновременно в процессе пайки при соответствующих температурах производят гомогенизацию металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера, который формируют электрохимическим путем в виде наноструктурированной оксидной пленки.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а следовательно, оно соответствует критерию «новизна».

Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное техническое решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ОЗОНА | 2015 |

|

RU2600475C1 |

| ГЕНЕРАТОР ОЗОНА | 2006 |

|

RU2322386C2 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2004 |

|

RU2278074C2 |

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2012 |

|

RU2499765C1 |

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2002 |

|

RU2199487C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2017 |

|

RU2656043C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ОЗОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2236371C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2010 |

|

RU2446093C1 |

Изобретение относится к технологическому оборудованию, предназначенному для использования в производстве озонаторных установок. Электрод озонаторной установки представляет собой полую цельнопаяную конструкцию, состоящую из двух одинаковых мембран с диэлектрическим барьером на внешней поверхности; внешнего и внутреннего проставочных колец, определяющих высоту электрода; теплообменной насадки, размещенной в полости электрода для повышения эффективности охлаждения его рабочих поверхностей при синтезе озона; штуцеров для подвода и отвода теплоносителя, диаметрально расположенных на внешнем кольце. Мембраны, изготовленные из металла или сплава с вентильными свойствами, имеют форму диска с центральным отверстием и отбортовкой по внешнему и внутреннему диаметрам, выполненной для формирования электрического разряда в пределах активных зон электрода. Тепловой контакт внутренних поверхностей мембран с насадкой и проставочными кольцами, а также герметичность электрода обеспечивают вакуумной пайкой. Подготовку поверхности деталей к пайке и их защиту от окисления производят в экологически чистых растворах. Сборку и пайку конструкции осуществляют в сборочно-паяльном приспособлении, изготовленном из металла с более низким по сравнению с материалами электрода температурным коэффициентом линейного расширения. В процессе нагрева конструкции при температуре ниже температуры плавления припоя осуществляют терморихтовку плоских поверхностей электрода за счет направленного термического удлинения проставочных колец и ребер насадки, чем достигается эквидистантность разрядного промежутка электродов при их сборке. Одновременно при соответствующих температурах производят гомогенизацию металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера. Диэлектрический барьер формируют электрохимическим путем в виде оксидной пленки. После образования на рабочих поверхностях электродов барьерного слоя производят их сборку совместно с дистанцирующей прокладкой для создания заданного разрядного промежутка. 2 н.п. ф-лы, 1 ил.

1. Электрод, выполненный из двух мембран в виде полой герметичной конструкции со штуцерами для входа и выхода теплоносителя, к внутренним поверхностям мембран с образованием теплового контакта прикреплена дистанцирующая вставка, мембраны изготовлены из металла или сплава с вентильными свойствами, а на их наружных поверхностях создан оксидный слой из того же металла, выполняющий со стороны, обращенной к разрядному промежутку, функцию диэлектрического барьера, отличающийся тем, что электрод представляет собой полую герметичную конструкцию, состоящую из двух мембран с центральным отверстием и отбортовкой по внешнему и внутреннему диаметрам, выполненной для формирования электрического разряда в пределах активной зоны электрода, или из двух мембран, одна из которых может иметь форму плоского диска без отбортовки по внешнему и внутреннему диаметрам, наружного и внутреннего проставочных колец, определяющих высоту электрода, во внутренней полости электрода размещена насадка с развитой поверхностью теплообмена, которая имеет тепловой контакт с мембраной, проставочные кольца и насадка имеют одинаковую высоту, на внешней поверхности мембран сформировано диэлектрическое покрытие с высокой теплопроводностью, для подвода и отвода теплоносителя на внешнем кольце расположены штуцера.

2. Способ изготовления электрода, включающий подготовку поверхности деталей к пайке и их защиту от окисления, которая производится в экологически чистых электролитах, сборку конструкции, которая осуществляется в сборочно-паяльном приспособлении, изготовленном из металла с более низким по сравнению с материалами электрода температурным коэффициентом линейного расширения, выравнивание плоских поверхностей электрода, которое происходит за счет направленного термического удлинения ребер насадки при температуре ниже температуры плавления припоя, пайку, которая производится в вакууме, что обеспечивает тепловой контакт внутренних поверхностей мембран с насадкой и проставочными кольцами и герметичность конструкции, одновременно в процессе пайки при соответствующих температурах происходит гомогенизация металла и вакуумное травление рабочих поверхностей электрода для последующего создания на них диэлектрического барьера, который формируется электрохимическим путем в виде оксидной пленки.

| ГЕНЕРАТОР ОЗОНА | 2006 |

|

RU2322386C2 |

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2004 |

|

RU2278074C2 |

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2010 |

|

RU2446093C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP H06277272 A, 04.10.1994 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2014-03-10—Публикация

2012-04-28—Подача