Настоящее изобретение относится к сепарационному диску, выполненному с возможностью включения его в пакет дисков роторной центрифуги центробежного сепаратора согласно ограничительной части независимого пункта 1 формулы изобретения. Изобретение также относится к пакету дисков согласно ограничительной части независимого пункта 13 формулы изобретения.

В настоящее время сепарационные диски для пакетов дисков в роторных центрифугах обычно изготавливают посредством обработки плоских дисков давлением на токарном станке для образования заданной сужающейся формы, например, конической формы. Данный способ изготовления имеет недостаток, заключающийся в том, что изготовление является дорогостоящим и трудоемким. Каждый сепарационный диск должен быть обработан под давлением по отдельности на токарном станке для обработки давлением. Другой недостаток способа обработки давлением на токарном станке заключается в том, что трудно получить элементы со сложной формой, такие как выступы, в диске, подвергнутом обработке давлением на токарном станке. Дополнительный недостаток способа обработки давлением на токарном станке состоит в трудности обеспечения достаточной чистоты поверхности без последующей обработки поверхности. Низкая чистота поверхности может привести к ухудшенным гигиеническим свойствам.

Вместо этого в соответствии с настоящим изобретением предложено изготавливать сепарационные диски посредством вытяжки и/или штамповки с вытяжкой плоской заготовки до заданной сужающейся формы. В настоящее время имеются несколько разных способов штамповки на прессе, которые могут представлять интерес в этой связи, а именно глубокая вытяжка, штамповка в стационарной оснастке, гидравлическая вытяжка и т.д. Тем не менее, трудно получить готовые сепарационные диски с одинаковой толщиной в радиальном направлении посредством штамповки на прессе. Различные способы штамповки на прессе также давали разные результаты в отношении получаемого варьирования толщины.

В документе US-A-2,028,955 раскрыт пакет дисков с коническими сепарационными дисками двух видов, предусмотренными с чередованием так, что каждый второй диск является ровным и каждый второй диск содержит множество дистанционных элементов в виде по существу круглых выступов и углублений в диске. Не раскрыто, как была получена сужающаяся форма сепарационного диска, но выступы и углубления были образованы посредством способа штамповки некоторого вида. Выступы и углубления имеют плоскую часть, так что посредством данного известного способа образуется большая площадь контакта между дистанционными элементами и поверхностью смежного сепарационного диска. Кроме того, выступы и углубления образованы так, что за выступом следует углубление в радиальном направлении. В соответствии с документом US-A-2,028,955 выступ также расположен напротив углубления смежного диска в пакете дисков, так что в пакете дисков образуется «столбик» из чередующихся выступов и углублений.

Одна проблема, связанная с решением, раскрытым в документе US-A-2,028,955, состоит в том, что пакет дисков во время сжатия будет сравнительно жестким, поскольку сравнительно твердые выступы и углубления расположены друг за другом в радиальном направлении в пакете дисков и, кроме того, напротив друг друга. Следовательно, не создается никаких упругих частей сепарационных дисков, которые могли бы поглощать усилие предварительного натяга, обеспечивающее плотный контакт между сепарационными дисками также во время работы, когда вращение может приводить к образованию усилий, вызывающих удаление дисков друг от друга. Дополнительный недостаток состоит в том, что дистанционные элементы и в особенности углубления могут оказывать отрицательное влияние на поток в промежутке между сепарационными дисками.

В документе SE-19563 раскрыт сепарационный диск, выполненный с возможностью включения его в пакет дисков роторной центрифуги центробежного сепаратора. Сепарационный диск продолжается вокруг оси вращения и вдоль сужающейся ротационно-симметричной поверхности вдоль оси вращения. Сепарационный диск имеет внутреннюю поверхность и наружную поверхность и выполнен из материала. Сепарационный диск имеет зигзагообразную форму с первыми выступами, продолжающимися наружу от сужающейся ротационно-симметричной поверхности, и вторыми выступами, продолжающимися внутрь от сужающейся симметричной поверхности. Первые выступы смещены относительно вторых выступов, если смотреть в направлении, нормальном относительно наружной поверхности. Предусмотрены проволочные элементы для создания промежутка между смежными сепарационными дисками в пакете дисков. Не раскрыто, как изготовлен сепарационный диск.

В документе DE-363851 раскрыт сепарационный диск, выполненный с возможностью включения его в пакет дисков роторной центрифуги центробежного сепаратора. Сепарационный диск продолжается вокруг оси вращения и вдоль сужающейся ротационно-симметричной поверхности вдоль оси вращения. Сепарационный диск имеет внутреннюю поверхность и наружную поверхность и выполнен из материала. Сепарационный диск выполнен так, что он обеспечивает создание промежутка между сепарационным диском и смежным сепарационным диском в пакете дисков и содержит первые выступы, продолжающиеся наружу от ротационно-симметричной поверхности с сужающейся формой, и вторые выступы, продолжающиеся внутрь от ротационно-симметричной поверхности с сужающейся формой. Каждый из первых и вторых выступов образует зону контакта, выполненную с возможностью контакта со смежным сепарационным диском в пакете дисков. Зоны контакта первых выступов смещены относительно зон контакта вторых выступов, если смотреть в направлении, нормальном относительно наружной поверхности. Первые и вторые выступы обеспечены друг за другом в периферийном направлении сепарационного диска. Не раскрыто, как изготовлен сепарационный диск.

В документе DE-349709 раскрыт сепарационный диск, выполненный с возможностью включения его в пакет дисков роторной центрифуги центробежного сепаратора. Сепарационный диск продолжается вокруг оси вращения и вдоль сужающейся ротационно-симметричной поверхности вдоль оси вращения. Сепарационный диск имеет внутреннюю поверхность и наружную поверхность и выполнен из материала. Сепарационный диск выполнен так, что он обеспечивает создание промежутка между сепарационным диском и смежным сепарационным диском в пакете дисков и содержит первые выступы, продолжающиеся наружу от сужающейся ротационно-симметричной поверхности, и вторые выступы, продолжающиеся внутрь от сужающейся ротационно-симметричной поверхности. Каждый первый и второй выступ образует зону контакта, выполненную с возможностью контакта со смежным сепарационным диском в пакете дисков. Зоны контакта первых выступов и вторых выступов образованы друг за другом, если смотреть в направлении, нормальном относительно наружной поверхности. Не раскрыто, как изготовлен сепарационный диск.

В документе SE-2708 раскрыт сепарационный диск, выполненный с возможностью включения его в пакет дисков роторной центрифуги центробежного сепаратора. Сепарационный диск продолжается вокруг оси вращения и вдоль сужающейся ротационно-симметричной поверхности вдоль оси вращения. Сепарационный диск имеет внутреннюю поверхность и наружную поверхность и выполнен из материала. Сепарационный диск выполнен так, что он обеспечивает создание промежутка между сепарационным диском и смежным сепарационным диском в пакете дисков и содержит выступы, продолжающиеся наружу от сужающейся ротационно-симметричной поверхности. Каждый выступ образует зону контакта, выполненную с возможностью контакта со смежным сепарационным диском в пакете дисков. Выступы обеспечены друг за другом в периферийном направлении сепарационного диска. Не раскрыто, как изготовлен сепарационный диск.

Раскрытие изобретения

Задача данного изобретения заключается в создании сепарационного диска, который может быть изготовлен легко и с низкими затратами. В то же время оно направлено на сепарационный диск, который обеспечивает возможность равномерного и плотного контакта между зонами контакта сепарационных дисков в пакете дисков.

Данная задача решается посредством сепарационного диска, определенного выше, который отличается тем, что сужающаяся форма и выступы сепарационного диска образованы посредством поджатия заготовки из указанного материала к оснастке, имеющей форму, соответствующую сужающейся форме с выступами штампованного сепарационного диска.

Подобный сепарационный диск может быть изготовлен легко, поскольку штамповка может быть выполнена в прессовом штампе в течение очень короткого промежутка времени. В соответствии с изобретением устраняется последующая операция прикрепления или формообразования дистанционных элементов, поскольку существует возможность выполнения средств для создания формы и дистанционных элементов в виде выступов на одной и той же операции штамповки. Затраты за изготовление каждого сепарационного диска должны быть значительно ниже, чем в случае ранее используемого способа обработки давлением на токарном станке. Кроме того, посредством подобной штамповки на прессе обеспечивается деформационное упрочнение сепарационных дисков из металлического материала, так что достигается высокая прочность, обеспечивающая возможность использования тонких заготовок.

В соответствии с одним вариантом осуществления изобретения каждая зона контакта имеет непрерывно выпуклую форму, если смотреть в сечении. Подобная форма предпочтительно может быть образована в прессовом штампе. Подобная форма также позволяет получить малую площадь контакта со смежным сепарационным диском в пакете дисков, то есть площадь контакта приближается к нулю. Зона контакта может быть определена как образующая точечный или линейный контакт или по существу точечный или линейный контакт с внутренней поверхностью или наружной поверхностью смежного сепарационного диска. Подобная минимизированная площадь контакта приводит к хорошим гигиеническим свойствам пакета дисков, поскольку его легко будет чистить. Минимизированная площадь контакта обеспечивает значительное уменьшение количества частиц и микроорганизмов, таких как бактерии, которые могут скапливаться в зоне дистанционных элементов.

В соответствии с дополнительным вариантом осуществления изобретения зоны контакта первых и вторых выступов предусмотрены на значительном расстоянии друг от друга. Зона контакта первого выступа предпочтительно может быть расположена в центре между зонами контакта двух вторых выступов.

В соответствии с дополнительным вариантом осуществления изобретения выступы имеют такую протяженность в периферийном направлении, что каждый первый выступ примыкает или непосредственно примыкает к двум смежным вторым выступам.

В соответствии с дополнительным вариантом осуществления изобретения выступы имеют такую протяженность в периферийном направлении, что каждый первый выступ и второй выступ примыкает к части, не имеющей выступов и продолжающейся вдоль сужающейся ротационно-симметричной поверхности.

В соответствии с дополнительным вариантом осуществления изобретения каждый первый выступ обеспечен непосредственно смежно одному из вторых выступов в периферийном направлении. Первый выступ предпочтительно может образовывать канальчатое углубление на внутренней поверхности, при этом данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов в радиальном направлении наружу или внутрь по внутренней поверхности. Кроме того, второй выступ может образовывать канальчатое углубление на наружной поверхности, при этом данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов в радиальном направлении наружу или внутрь по наружной поверхности.

В соответствии с дополнительным вариантом осуществления изобретения первые и вторые выступы имеют протяженность от зоны вблизи внутреннего края до зоны вблизи наружного края. По меньшей мере некоторые из первых и вторых выступов могут простираться по прямой линии и/или криволинейно.

Задача также решается посредством определенного выше пакета дисков, отличающегося тем, что сужающаяся форма и выступы сепарационного диска выполнены посредством поджатия заготовки из указанного материала к компоненту оснастки, имеющему форму, соответствующую сужающейся форме с выступами штампованного сепарационного диска.

В соответствии с одним вариантом осуществления пакета дисков первые и вторые сепарационные диски обеспечены в чередующемся порядке в пакете дисков. Вторые сепарационные диски предпочтительно могут не иметь выступов от ротационно-симметричной поверхности. Кроме того, вторые сепарационные диски могут быть выполнены с пластически деформированной частью, к которой прилегает зона контакта одного из первых и/или вторых выступов.

Краткое описание чертежей

Изобретение будет объяснено ниже посредством описания различных вариантов осуществления и со ссылкой на чертежи, на которых:

Фиг.1 - вид сбоку с частичным разрезом центробежного сепаратора с роторной центрифугой.

Фиг.2 - боковое сечение пакета дисков центробежного сепаратора по фиг.1.

Фиг.3 - вид сверху сепарационного диска из пакета дисков в соответствии с первым вариантом осуществления.

Фиг.3А - вид сверху первой варианта сепарационного диска в соответствии с первым вариантом осуществления.

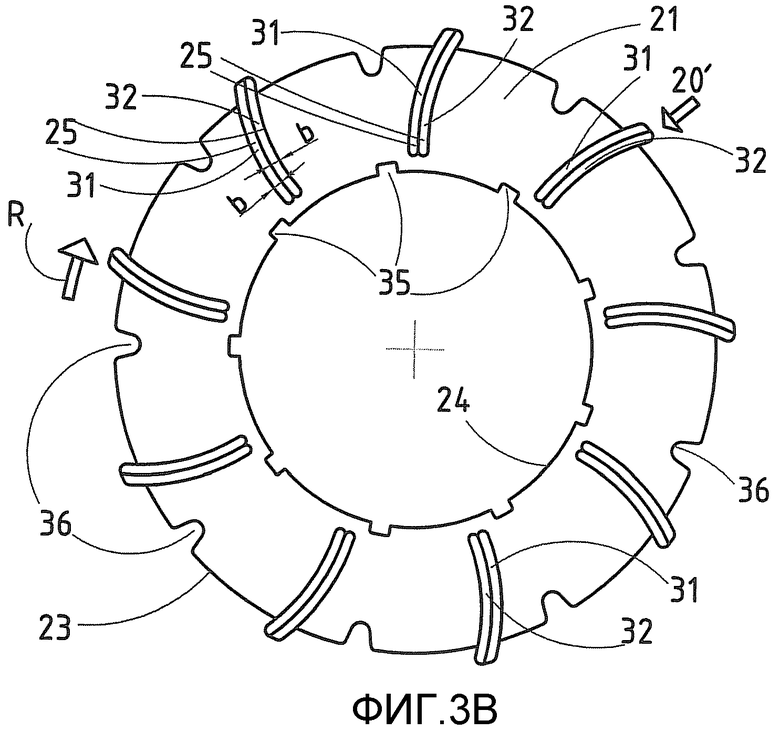

Фиг.3В - вид сверху второй разновидности сепарационного диска в соответствии с первым вариантом осуществления.

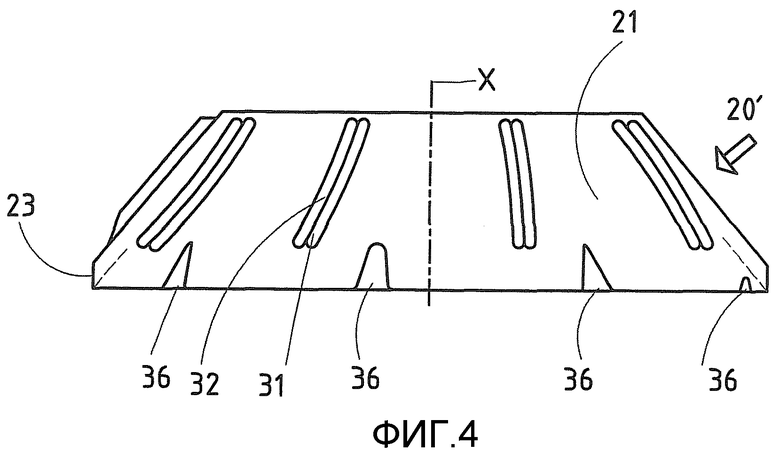

Фиг.4 - вид сбоку сепарационного диска по фиг.3.

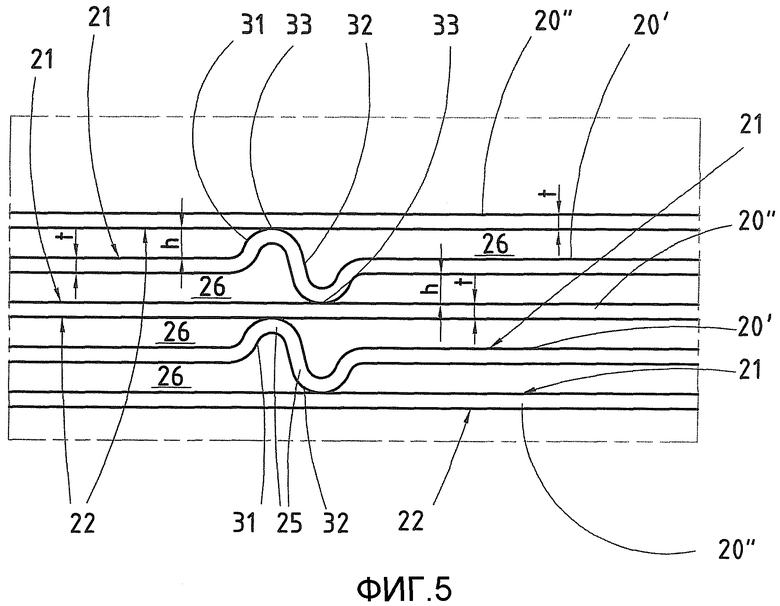

Фиг.5 - сечение пакета дисков по фиг.2.

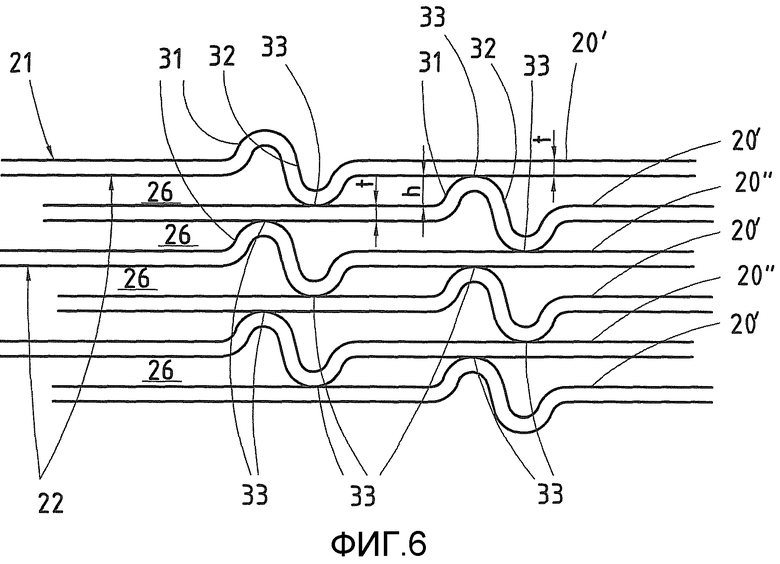

Фиг.6 - сечение части пакета дисков в соответствии со вторым вариантом осуществления аналогичное сечению по фиг.5.

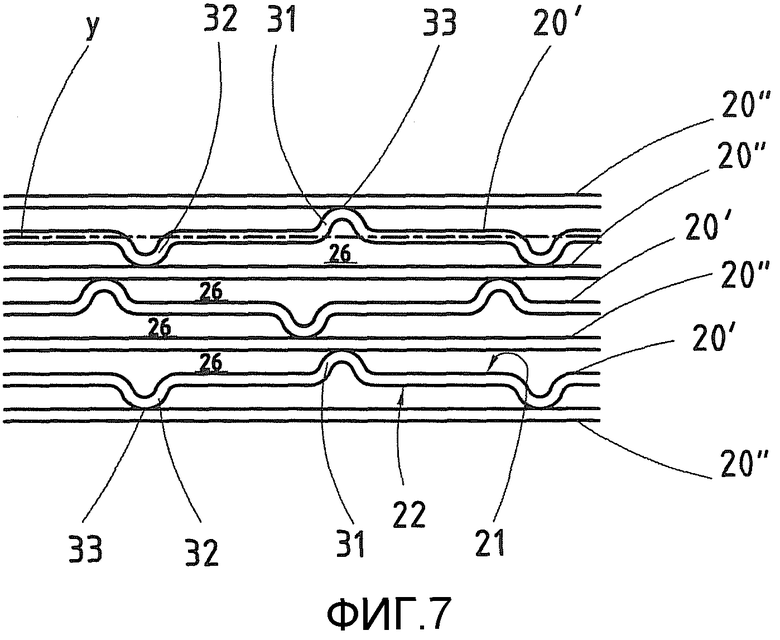

Фиг.7 - вид сепарационного диска в соответствии с третьим вариантом осуществления аналогичный виду по фиг.5.

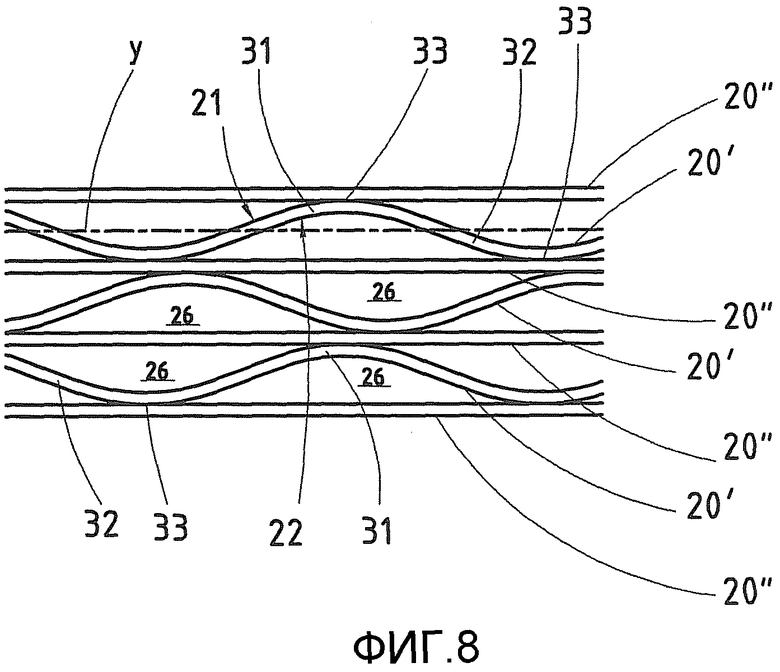

Фиг.8 - вид сепарационного диска в соответствии с четвертым вариантом осуществления аналогичный виду по фиг.5.

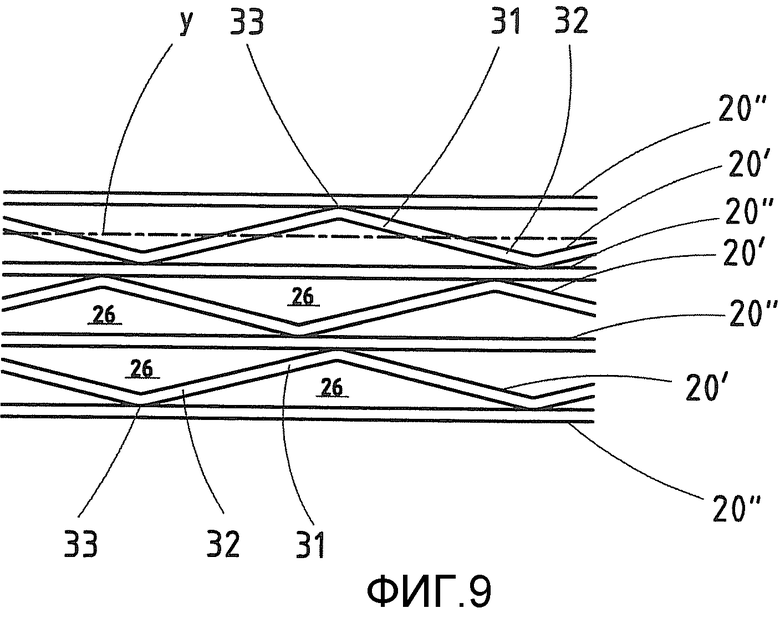

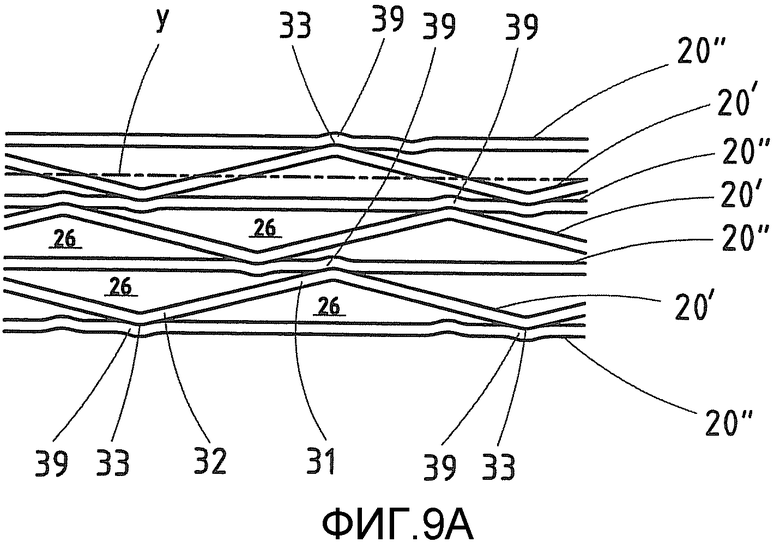

Фиг.9, 9А - сечение сепарационного диска в соответствии с пятым вариантом осуществления аналогичное сечению по фиг.5.

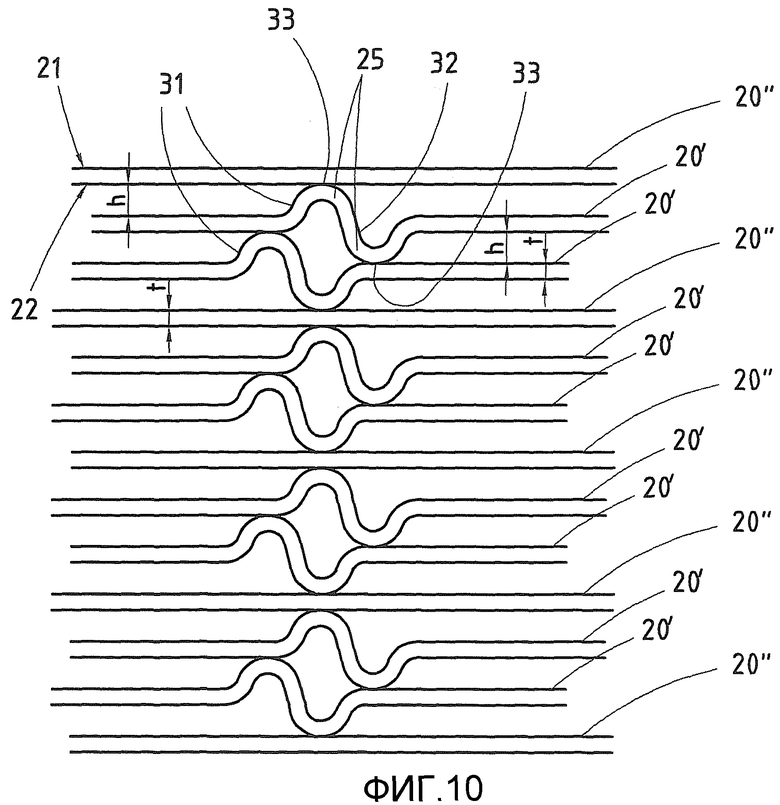

Фиг.10 - сечение пакета дисков с сепарационными дисками в соответствии с шестым вариантом осуществления аналогичное сечению по фиг.5.

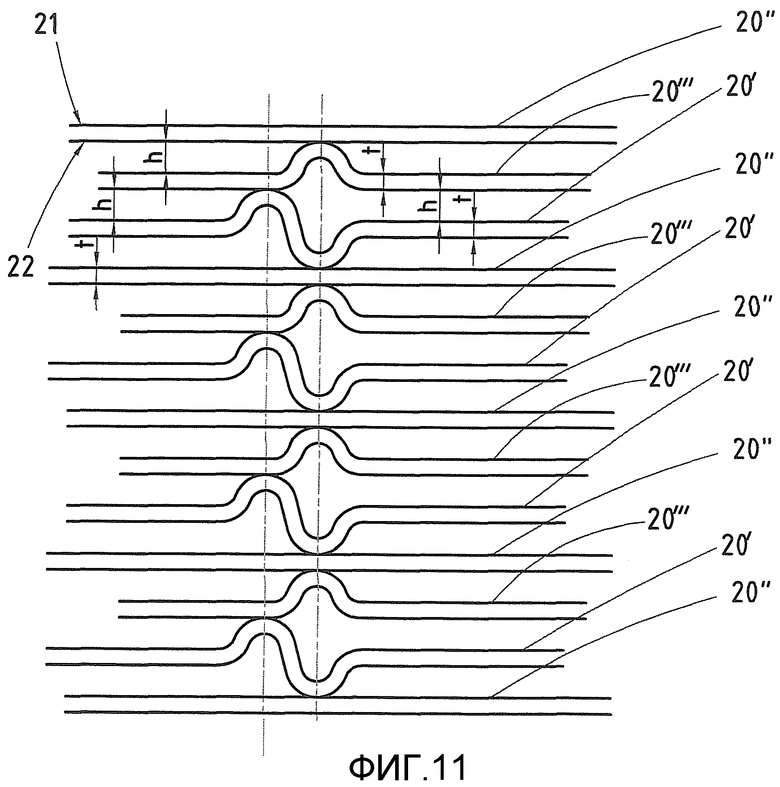

Фиг.11 - сечение пакета дисков с сепарационными дисками в соответствии с седьмым вариантом осуществления аналогичное сечению по фиг.5.

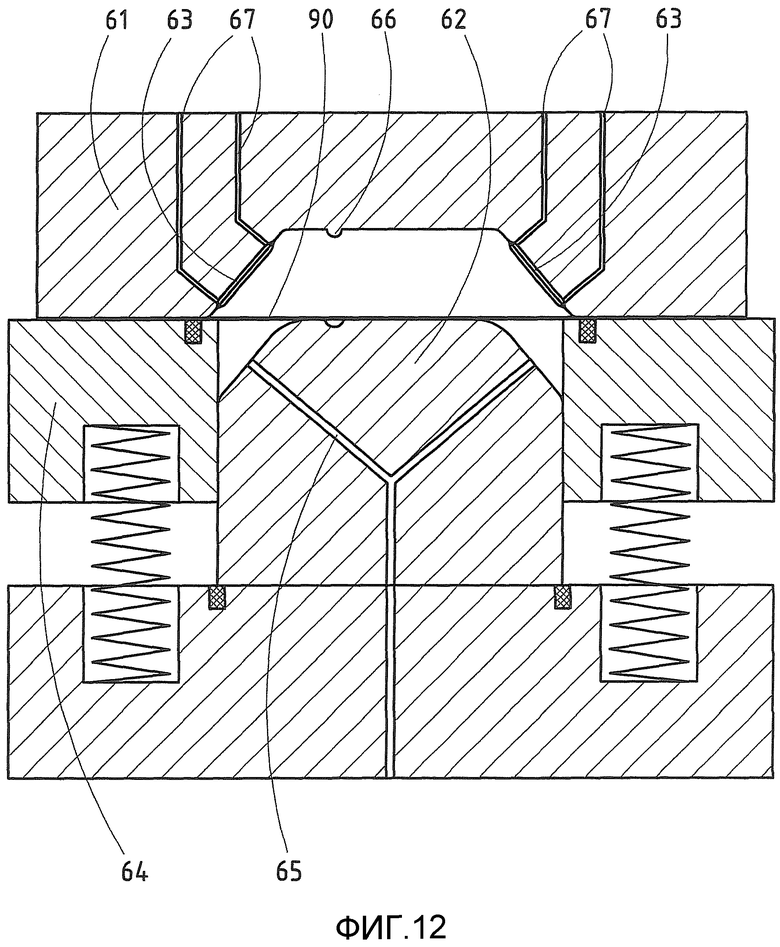

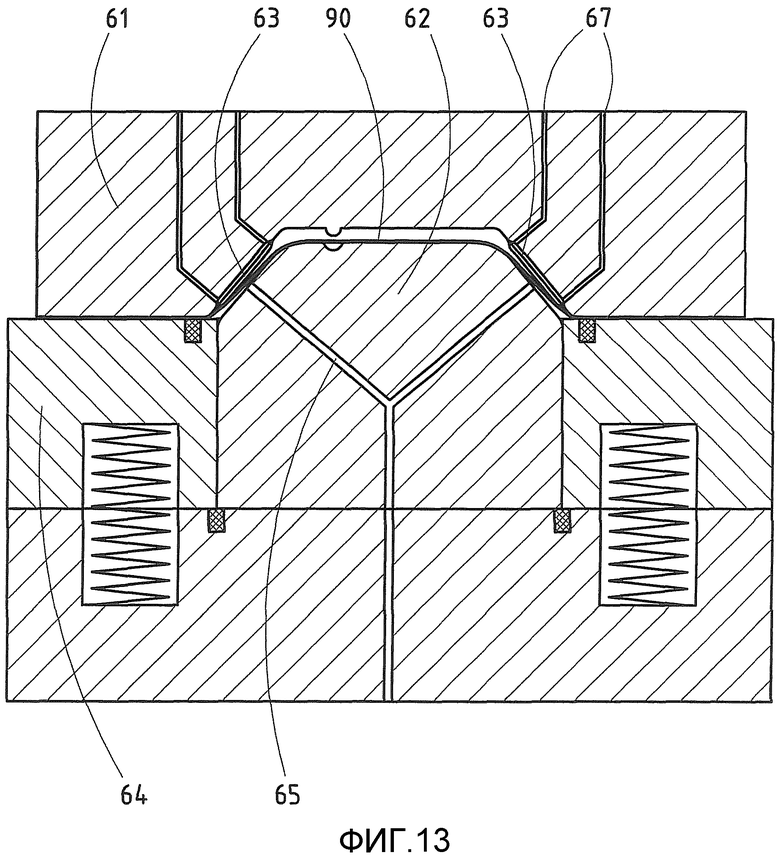

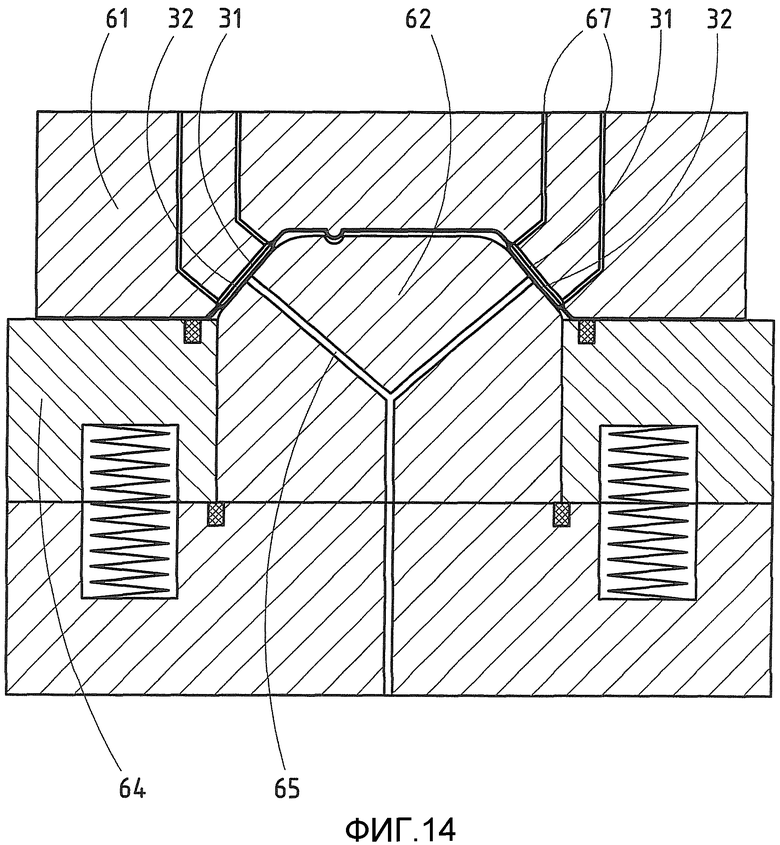

Фиг.12-14 - сечение первого варианта прессового штампа, предназначенного для штамповки сепарационного диска.

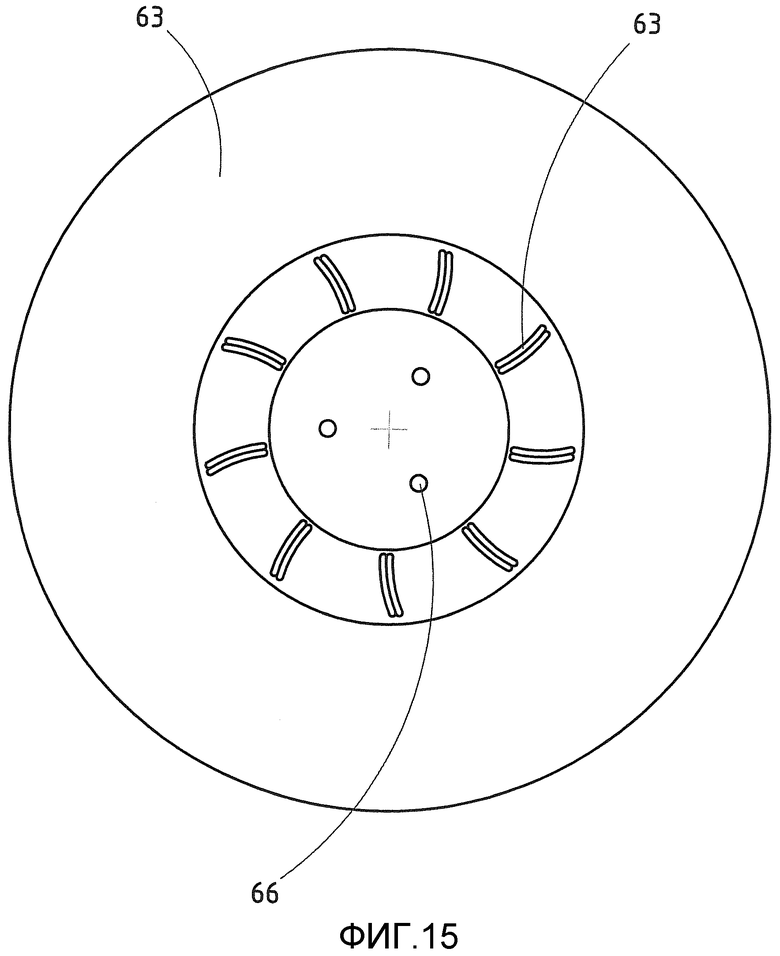

Фиг.15 - вид в плане компонента оснастки, представляющей собой прессовый штамп по фиг.12-14.

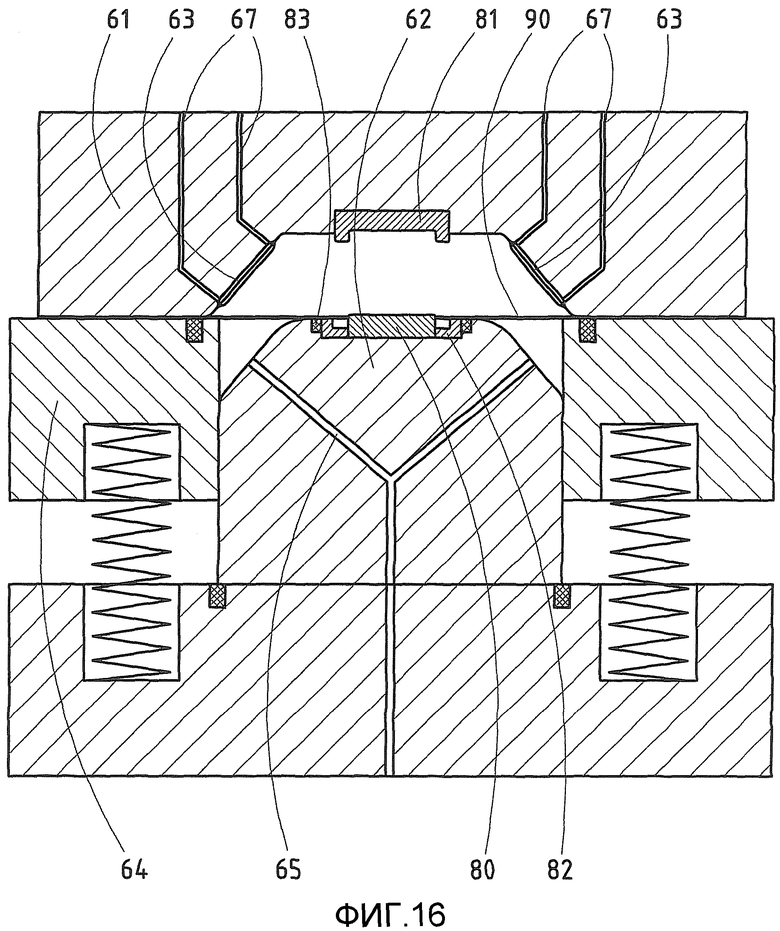

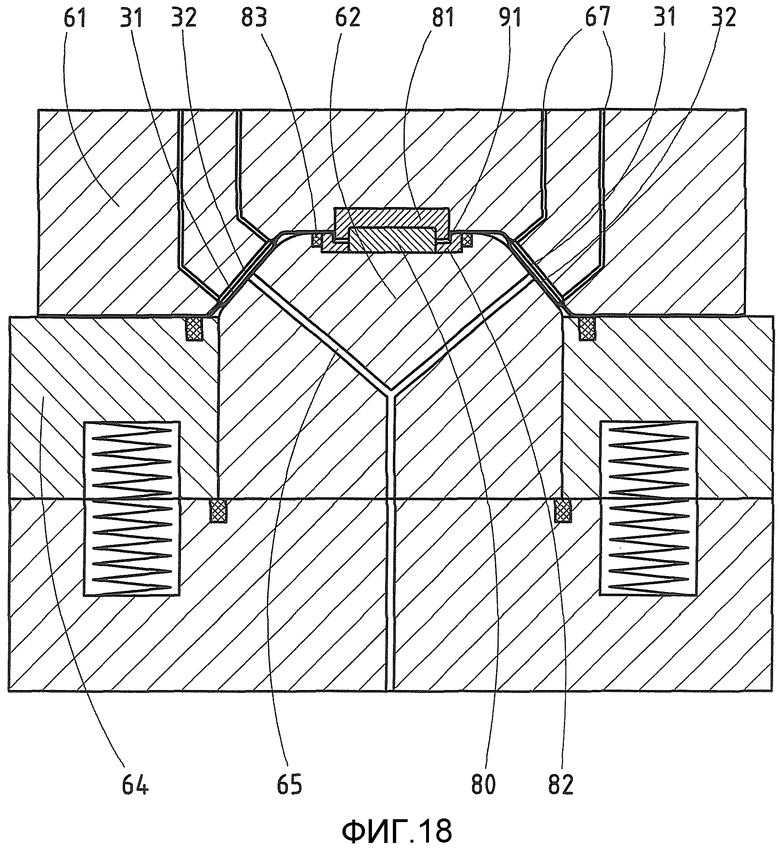

Фиг.16-18 - сечение первого варианта прессового штампа, предназначенного для штамповки сепарационного диска.

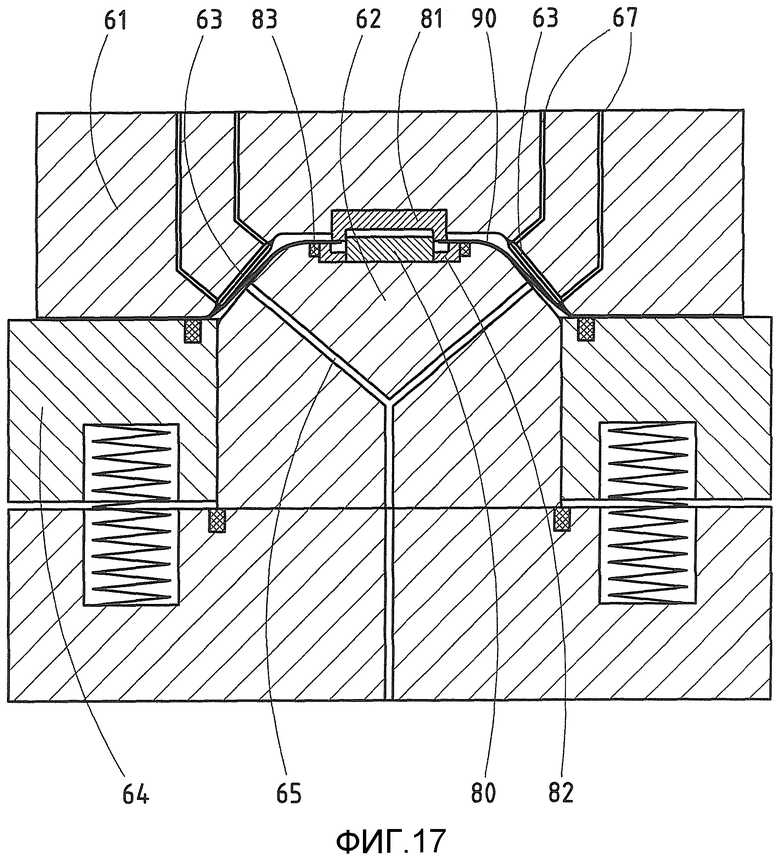

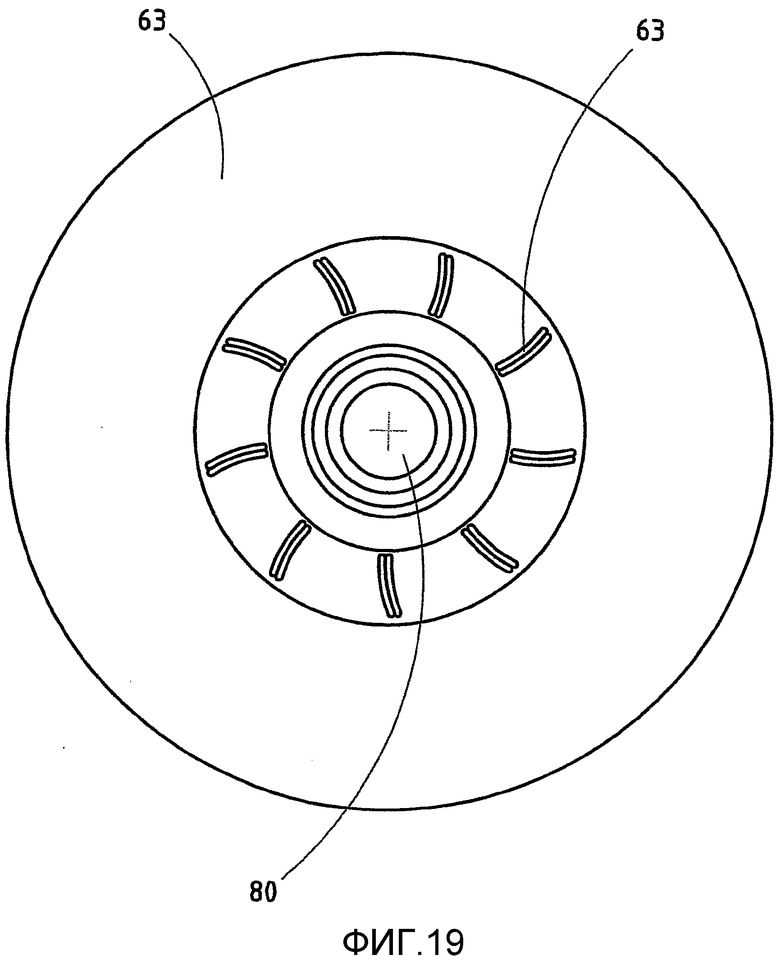

Фиг.19 - вид в плане компонента оснастки, представляющей собой прессовый штамп по фиг.16-18.

Подробное описание различных вариантов осуществления изобретения

На фиг.1 показан центробежный сепаратор, который выполнен с возможностью разделения по меньшей мере первого компонента и второго компонента подаваемой среды. Следует отметить, что показанный центробежный сепаратор раскрыт в качестве примера и что его конфигурация может быть изменена. Центробежный сепаратор содержит раму 1, которая может быть невращающейся или стационарной, и вал 2, который установлен с возможностью вращения в верхнем подшипнике 3 и нижнем подшипнике 4. Вал 2 несет роторную центрифугу 5 и выполнен с возможностью вращения вместе с роторной центрифугой 5 вокруг оси x вращения относительно рамы 1. Вал 2 приводится в движение посредством приводного элемента 6, который соединен с валом 2 соответствующим образом для обеспечения вращения вала 2 с высокой скоростью, например, посредством приводного ремня 7 или зубчатой передачи, или посредством непосредственного привода, то есть ротора (не показан) приводного элемента 6, соединенного непосредственно с валом 2 роторной центрифуги 5. Здесь следует отметить, что элементы, имеющие одну и ту же функцию, обозначены идентичными ссылочными позициями в разных вариантах осуществления, подлежащих описанию.

Центробежный сепаратор может содержать кожух 8, который соединен с рамой 1 и который ограждает роторную центрифугу 5. Кроме того, центробежный сепаратор содержит по меньшей мере один входной канал 9, который проходит через кожух 8 и в сепарационное пространство 10, которое образовано роторной центрифугой 5, для подачи среди, подлежащей центрифугированию, и по меньшей мере первый выходной канал для выпуска из сепарационного пространства 10 первого компонента, который был отделен от среды, и второй выходной канал для выпуска из сепарационного пространства 10 второго компонента, который был отделен от среды.

В сепарационном пространстве 10 имеется пакет 19 дисков, который вращается вместе с роторной центрифугой 5. Пакет 19 дисков содержит множество сепарационных дисков 20 или собран из множества сепарационных дисков 20, которые уложены друг на друга в виде стопы в пакете 19 дисков, см. фиг.2. Сепарационный диск 20 в соответствии с первым вариантом осуществления показан более подробно на фиг.3 и 4. Каждый сепарационный диск 20 продолжается вокруг оси x вращения и вращается вокруг оси x вращения в направлении R вращения. Каждый сепарационный диск 20 продолжается вдоль ротационно-симметричной или виртуально ротационно-симметричной поверхности y, см. фиг.5, которая сужается вдоль оси x вращения, и имеет сужающуюся форму вдоль оси x вращения с наружной поверхностью 21, которая является выпуклой, и внутренней поверхностью 22, которая является вогнутой. Сужающаяся форма сепарационных дисков 20 также может быть конической или по существу конической, но также существует возможность того, что сужающаяся форма сепарационных дисков 20 будет иметь образующую, которая изогнута внутрь или наружу. Таким образом, сепарационные диски 20 имеют угол α наклона относительно оси x вращения, см. фиг.2. Угол α наклона может составлять 20-70º. Каждый сепарационный диск 20 также имеет наружный край 23 вдоль радиально наружной периферии сепарационного диска 20 и внутренний край 24, который продолжается вдоль радиально внутренней периферии сепарационного диска 20 и ограничивает центральное отверстие сепарационного диска 20.

Между сепарационными дискам 20 имеются дистанционные элементы 25, которые предусмотрены на наружной поверхности 21 и/или на внутренней поверхности 22 и выполнены так, чтобы обеспечить образование промежутка 26 между смежными сепарационными дисками 20 в пакете 19 дисков, см. фиг.5. Каждый сепарационный диск 20 в соответствии с первым вариантом осуществления содержит по меньшей мере одну часть без дистанционных элементов 25 на наружной поверхности 21 и/или внутренней поверхности 22. Сепарационные диски 20 могут быть предусмотрены вокруг так называемого распределителя 27. Сепарационные диски 20 прижаты друг к другу в пакете 19 дисков с некоторым усилием предварительного натяга таким образом, что дистанционные элементы 25 сепарационного диска плотно прилегают к смежному сепарационному диску 20, в частности к вышеупомянутой части смежного сепарационного диска 20. Сепарационные диски 20 также могут быть жестко соединены друг с другом, например, посредством пайки твердым припоем.

Как видно на фиг.1 и 2, роторная центрифуга 5 также содержит множество входных дисков 28, которые предусмотрены центрально в распределителе 27. Данные входные диски 28 могут быть изготовлены аналогично сепарационным дискам 20. Входные диски 28 могут быть плоскими, как показано на фиг.1 и 2, или коническими. Входные диски 28 могут иметь дистанционные элементы с конфигурацией, аналогичной дистанционным элементам 25 сепарационных дисков 20.

Сужающаяся форма сепарационных дисков 20 была образована посредством поджатия заготовки из материала к компоненту оснастки. Материал может представлять собой любой поддающийся штамповке материал, например, металлический материал, такой как сталь, алюминий, титан, различные сплавы и т.д., а также соответствующие пластики. Компонент оснастки, который будет описан ниже более подробно, имеет форму, соответствующую сужающейся форме штампованного сепарационного диска 20. Однако следует отметить, что сепарационные диски 20 вследствие подобной штамповки могут быть получены с толщиной t, которая изменяется в зависимости от расстояния от оси x вращения.

В первом варианте осуществления, раскрытом более подробно на фиг.3, 4 и 5, дистанционные элементы 25 образованы в виде выступов на материале, при этом сужающаяся форма и выступы сепарационного диска 20 получены посредством поджатия заготовки к компоненту оснастки, имеющему форму, соответствующую сужающейся форме с выступами штампованного сепарационного диска 20. В первом варианте осуществления дистанционные элементы 25 включают первые дистанционные элементы 25 в виде первых выступов 31 и вторые дистанционные элементы 25 в виде вторых выступов 32. Таким образом, выступы образуют множество пар выступов, при этом каждая из пар содержит первый выступ 31, продолжающийся от ротационно-симметричной поверхности y и от наружной поверхности 21, и второй выступ 32, продолжающийся от ротационно-симметричной поверхности y и от внутренней поверхности 22. Первый и второй выступы 31, 32 смещены друг относительно друга, если смотреть в направлении, нормальном по отношению к наружной поверхности 21. В показанном первом варианте осуществления первый и второй выступы 31, 32 предусмотрены смежно или непосредственно смежно друг другу в периферийном направлении сепарационного диска 20. Существует возможность выполнения дистанционных элементов 25, то есть в показанных вариантах осуществления - первого и второго выступов 31, 32, в каждой паре на значительном расстоянии друг от друга, например, таким образом, что первый выступ 31 будет расположен в центре между двумя вторыми выступами 32. В этом случае, возможно, выступы 31, 32 могут быть выполнены с формой с большей шириной, и в крайнем случае они могут продолжаться по существу прямо от вершины первого выступа 31 до вершины смежного второго выступа 32, что означает, что будет отсутствовать какое-либо явное начало или явный конец дистанционных элементов 25, см. также фиг.8 и 9.

Как видно на фиг.5, первый выступ 31 прилегает к внутренней поверхности 22 смежного сепарационного диска 20, а второй выступ 32 прилегает к наружной поверхности 21 смежного сепарационного диска 20. Таким образом, первый выступ 31 будет образовывать канальчатое углубление на внутренней поверхности 22, и данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов в радиальном направлении наружу или внутрь по внутренней поверхности 22. Второй выступ 32 образует соответствующим образом канальчатое углубление на наружной поверхности 21, при этом данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов в радиальном направлении наружу или внутрь по наружной поверхности 21. В первом варианте осуществления второй выступ 32 расположен за первым выступом 31 относительно направления R вращения. Что касается наружной поверхности 21, то, таким образом, канальчатое углубление предшествует выступающему вверх, первому выступу 31. Что касается внутренней поверхности 22, то вместо этого канальчатое углубление следует за выступающим вниз, вторым выступом 32. Обратное взаимное расположение возникает, если направление вращения будет противоположным.

Первые и вторые выступы 31 и 32 имеют высоту h соответственно над наружной поверхностью 21 и внутренней поверхностью 22, см. фиг.5. Данная высота h также определяет высоту промежутков 26 между сепарационными дисками 20 в пакете 19 дисков. Поскольку толщина t сепарационных дисков 20 может изменяться в зависимости от расстояния от оси x вращения, первые и вторые выступы 31 и 32 предпочтительно могут быть выполнены так, что высота h будет изменяться в зависимости от расстояния от оси x вращения. Как видно на фиг.3, дистанционные элементы 25, то есть первые и вторые выступы 31 и 32, имеют протяженность от места, находящегося радиально внутри, до места, находящегося радиально снаружи, при этом высота h будет изменяться вдоль данной протяженности таким образом, что данная изменяющаяся высота будет компенсировать изменяющуюся толщину. Таким образом, плотный и равномерный контакт между первыми и вторыми выступами 31 и 32 и соответственно внутренней поверхностью 22 и наружной поверхностью 21 может быть обеспечен вдоль всей или по существу всей протяженности выступов 31, 32.

В зависимости от реального способа штамповки толщина t сепарационного диска 20 может увеличиваться при увеличении расстояния от оси вращения, при этом высота h будет уменьшаться при увеличении расстояния от оси x вращения. Толщина t сепарационного диска 20 также может уменьшаться при увеличении расстояния от оси x вращения, при этом высота дистанционных элементов 25 будет увеличиваться при увеличении расстояния от оси x вращения. Следует отметить, что изменяющаяся высота h может быть обеспечена предпочтительным образом, поскольку сепарационные диски 20 изготавливают способом штамповки на прессе и поджимают к компоненту оснастки, имеющему соответствующую форму. Таким образом, компонент оснастки может иметь соответствующие выступы и углубления, которые выполнены с конфигурацией для образования выступов и которые при изготовлении оснастки были образованы с изменяющейся высотой h в соответствии с используемым способом штамповки на прессе.

Способ штамповки на прессе также позволяет легко выполнить выступы 31, 32 так, что они будут простираться по прямой и радиально или по существу радиально, по прямой, но с наклоном относительно радиального направления, или криволинейно по меньшей мере если смотреть на выступы 31, 32 в направлении оси x вращения. В первом варианте осуществления выступы 31, 32 простираются от зоны вблизи внутреннего края 24 до зоны вблизи наружного края 23 и, более конкретно, до места, находящегося непосредственно внутри по отношению соответственно к внутреннему краю 24 и наружному краю 23.

На фиг.3А показан первый вариант сепарационного диска в соответствии с первым вариантом осуществления. В соответствии с данной разновидностью выступы 31, 32 продолжаются до внутреннего края 24 и до наружного края 23. Следует отметить, что также существует возможность выполнить выступы 31, 32 так, что они будут продолжаться только до одного из внутреннего края 24 и наружного края 23.

На фиг.3В показан второй вариант сепарационного диска в соответствии с первым вариантом осуществления. В соответствии с данным вариантом выступы 31, 32 продолжаются до зоны вблизи внутреннего края 24 и за наружный край 23 или наружу за наружный край 23. Таким образом, создаются средства для воздействия на поведение отделенного компонента, когда он «оставит» сепарационный диск 20 надлежащим образом. В соответствии с данным вариантом существует возможность выполнить выступы 31, 32 так, что они будут продолжаться до внутреннего края, как показано на фиг.3А. Также существует возможность выполнить выступы 31, 32 так, что только один из выступов 31, 32 будет продолжаться за наружный край 23. В качестве дополнительного альтернативного варианта можно создать выступающую часть (не показана на чертежах) сепарационного диска 20, которая будет продолжаться за наружный край 23 и будет выполнена помимо выступов 31, 32.

Способ штамповки на прессе также обеспечивает возможность образования дистанционных элементов 25, то есть первых и вторых выступов 31, 32, с конфигурацией, при которой они будут иметь ширину на внутренней поверхности и/или на наружной поверхности 21, если смотреть в направлении, нормальном к внутренней поверхности или к наружной поверхности 21, при этом данная ширина по меньшей мере некоторых из дистанционных элементов 25 изменяется в зависимости от расстояния от оси x вращения.

Кроме того, способ штамповки на прессе также обеспечивает возможность образования придающих жесткость сгибов или выпуклостей (не показаны) сепарационных дисков 20. Подобные сгибы могут быть прямолинейными или криволинейными, или могут продолжаться в соответствующих направлениях, и оказывать упрочняющее воздействие.

Каждый из первых и вторых выступов 31 и 32 содержит по меньшей мере одну зону 33 контакта, предназначенную для прилегания соответственно к внутренней поверхности 22 и наружной поверхности 21 смежного сепарационного диска 20 в пакете 19 дисков. Как видно на фиг.5, зона 33 контакта имеет непрерывно выпуклую форму, если смотреть в поперечном сечении, при этом в первом варианте осуществления поперечное сечение выполнено поперек к по существу радиальному направлению. В первом варианте осуществления зона 33 контакта продолжается вдоль всей или по существу всей протяженности первых и вторых выступов 31 и 32. При такой непрерывно выпуклой форме зоны 33 контакта обеспечивается малая площадь контакта между зоной 33 контакта и смежным сепарационным диском 20, то есть площадь контакта приближается к нулю. В первом варианте осуществления зона 33 контакта может быть задана так, что она будет образовывать линейный контакт или по существу линейный контакт соответственно с внутренней поверхностью 22 и наружной поверхностью 21 смежного сепарационного диска 20 вдоль всей протяженности выступов 31 и 32.

Как видно на фиг.2 и 5, сепарационные диски 20 включают первые сепарационные диски 20' и вторые сепарационные диски 20”. Первые сепарационные диски 20' содержат первые и вторые выступы 31 и 32, которые были описаны выше. Вторые сепарационные диски 20” не имеют подобных выступов, то есть они содержат только одну вышеупомянутую часть или состоят только из одной вышеупомянутой части без дистанционных элементов 25. Таким образом, вторые сепарационные диски 20” имеют сужающуюся форму с ровной или по существу ровной поверхностью. Первые и вторые сепарационные диски 20' и 20” обеспечены в чередующемся порядке в пакете 19 дисков, то есть каждый второй сепарационный диск 20 представляет собой первый сепарационный диск 20', а каждый второй сепарационный диск представляет собой второй сепарационный диск 20”.

Как видно на фиг.3, каждый сепарационный диск 20 содержит одну или несколько выемок 35 вдоль внутреннего края 24. Назначение подобных выемок может состоять в обеспечении возможности полярного размещения сепарационных дисков 20 в пакете 19 дисков. Кроме того, каждый сепарационный диск 20 содержит одну или несколько выемок 36 вдоль наружного края 23. Назначение выемок 36 может состоять в обеспечении возможности перемещения среды через пакет 19 дисков и подачи среды в разные промежутки 26. Следует отметить, что выемки 35 и 36 могут быть предпочтительными для уменьшения собственных напряжений в материале штампованного сепарационного диска 20. Выемки 36 могут быть заменены отверстиями, которые само по себе известным образом проходят сквозь сепарационный диск 20 и выполнены на некотором расстоянии от внутреннего и наружного краев 24, 23.

Сепарационные диски 20 расположены полярно таким образом, что первые выступы 31 первых сепарационных дисков 20' будут находиться на одной линии друг с другом в пакете 19 дисков, если смотреть в направлении оси x вращения, см. фиг.5. Подобная конфигурации пакета 19 дисков является предпочтительной, поскольку она обеспечивает возможность создания предварительного натяга в пакете 19 дисков, когда он установлен. Во время сжатия пакета 19 дисков вторые сепарационные диски 20” будут упруго деформироваться попеременно вверх и вниз посредством первых и вторых выступов 31 и 32 смежных сепарационных дисков 20'. Во время работы центробежного сепаратора возникают усилия во вторых сепарационных дисках 20”, при этом указанные усилия имеют тенденцию к выпрямлению упруго деформированных зон. Следовательно, контактное усилие между сепарационными дисками 20 в пакете 19 дисков увеличивается. В показанном варианте осуществления первые и вторые сепарационные диски 20', 20” имеют одинаковую толщину t. Тем не менее, следует отметить, что первые и вторые сепарационные диски 20' и 20” могут иметь разную толщину t. В частности, вторые сепарационные диски 20”, которые не имеют выступов, могут иметь толщину t, которая существенно меньше толщины t первых сепарационных дисков 20'. Следует также отметить, что высота h каждого дистанционного элемента 25 первого сепарационного диска 20' изменяется таким образом, что она компенсирует изменяющуюся толщину t первого сепарационного диска 20' и изменяющуюся толщину t смежного второго сепарационного диска 20”.

В соответствии со вторым вариантом осуществления пакета 19 дисков, см. фиг.6, каждый второй сепарационный диск 20” также может содержать множество дистанционных элементов виде образованных штамповкой на прессе, первых и вторых выступов 31 и 32, то есть все сепарационные диски 20 выполнены с первыми и вторыми выступами 31 и 32. В данном случае сепарационные диски 20 могут быть расположены полярно таким образом, что первые выступы 31 первых сепарационных дисков 20' будут смещены относительно первых выступов 31 вторых сепарационных дисков 20” в пакете 19 дисков, если смотреть в направлении оси x вращения.

На фиг.7 показан третий вариант осуществления, в котором дистанционные элементы 25, то есть выступы 31, 32, имеют такую протяженность в периферийном направлении, что каждый первый выступ 31 и второй выступ 32 будет примыкать к части, не имеющей выступов и продолжающейся вдоль сужающейся ротационно-симметричной поверхности y. Зоны 33 контакта первых выступов 31 образованы на значительном расстоянии от зон 33 контакта вторых выступов 31, 32. В частности, в третьем варианте осуществления зона 33 контакта первого выступа 31 расположена в центре между зонами 33 контакта двух вторых выступов 32.

На фиг.8 показан четвертый вариант осуществления штампованного сепарационного диска 20, который отличается от третьего варианта осуществления тем, что первые и вторые выступы 31, 32 имеют такую протяженность в периферийном направлении, что каждый первый выступ 31 примыкает или непосредственно примыкает к двум смежным вторым выступам 32. Таким образом, в данном варианте осуществления сепарационный диск 20 имеет непрерывную или по существу непрерывную волнистую форму относительно ротационно-симметричной поверхности y, если смотреть в сечении. Выступы с такой протяженностью в периферийном направлении могут быть получены посредством сравнительно малого усилия нажатия.

На фиг.9 показан пятый вариант осуществления, который аналогичен четвертому варианту осуществления, но в котором выступы 31, 32 имеют протяженность с зигзагообразной формой, если смотреть в сечении. Как и в четвертом варианте осуществления, каждый первый выступ 31 примыкает непосредственно к двум вторым выступам 32 без какой-либо промежуточной части, которая параллельна ротационно-симметричной поверхности y. На фиг.9А показан вариант данного варианта осуществления, в котором вторые сепарационные диски 20” или части сепарационных дисков 20, не имеющие дистанционных элементов, выполнены с пластически деформированными частями 39, в которых зона 33 контакта первого и/или второго выступа 31, 32 будет прилегать или должна прилегать. Высота данных пластически деформированных частей 39 значительно меньше высоты первых и вторых выступов 31, 32 первых сепарационных дисков 20'. Таким образом, обеспечивается надежная установка сепарационных дисков 20 в заданном положении друг относительно друга. Подобные пластически деформированные части 39 также могут быть предусмотрены на сепарационных дисках в вариантах осуществления, показанных, например, на фиг.5, 6 и 7.

Следует понимать, что полярное размещение сепарационных дисков 20 может быть изменено многими разными способами помимо способов, показанных на фиг.5 и 6. На фиг.10 показан шестой вариант осуществления, в котором два первых сепарационных диска 20' предусмотрены рядом друг с другом, и каждая подобная пара первых сепарационных дисков 20' разделена вторым сепарационным диском 20”. Первый выступ 31 первого сепарационного диска 20' в подобной паре расположен напротив второго выступа 32 второго первого сепарационного диска 20' в данной паре и напротив первых выступов 31 соответствующих дисков 20' в остальных парах.

На фиг.11 показан седьмой вариант осуществления, который аналогичен шестому варианту осуществления, но отличается от шестого варианта осуществления, поскольку один из первых сепарационных дисков 20' был модифицирован и представляет собой третий сепарационный диск 20”', который содержит первый выступ 31, но не имеет никакого второго выступа 32. Первый выступ 31 третьего сепарационного диска в каждой паре расположен напротив второго выступа 32 первого сепарационного диска 20' в каждой паре. В шестом варианте осуществления образовано пространство, которое является замкнутым в поперечном сечении. Вследствие отсутствия второго выступа 32 третьего сепарационного диска 20”' образуется боковое отверстие, «входящее» в данное пространство. Также следует отметить, что данное замкнутое пространство, показанное на фиг.10, может быть выполнено открытым на концах за счет изменения длины выступов вдоль их протяженности.

На фиг.12-15 показан первый вариант прессового штампа для изготовления сепарационного диска, подобного описанному выше. Прессовый штамп предназначен для ввода в пресс (не показан) соответствующей конструкции. Прессовый штамп содержит первый компонент 61 оснастки и второй компонент 62 оснастки. Первый компонент 61 оснастки имеет поверхность с вогнутой формой, к которой прилегает наружная поверхность 21 сепарационного диска 20 после завершения штамповки на прессе. Первый компонент 61 оснастки имеет в основном плоскую нижнюю поверхность и окружающую, сужающуюся боковую поверхность, в показанном примере - окружающую, по существу коническую боковую поверхность. Таким образом, первый компонент 61 оснастки имеет форму, соответствующую сужающейся форме штампованного сепарационного диска 20. В том случае, когда сепарационный диск 20 выполнен с выступами 31, 32, 50, первый компонент 61 оснастки также содержит первые формообразующие элементы 63, которые расположены на окружающей, сужающейся боковой поверхности и которые соответствуют форме данных выступов в показанном прессовом штампе, то есть выступов 31 и 32. Прессовый штамп содержит удерживающий элемент 64 или взаимодействует с удерживающим элементом 64, который выполнен с возможностью удерживания заготовки 90, подлежащей поджатию к первому компоненту 61 оснастки, с некоторой удерживающей силой. Если сепарационный диск 20 не имеет выступов, используется первый компонент 61 оснастки без первых формообразующих элементов 63.

Кроме того, прессовый штамп содержит подающее устройство, выполненное и расположенное с возможностью подачи жидкости под давлением между заготовкой 90 и вторым компонентом 62 оснастки. Подающее устройство содержит каналы 65, проходящие через второй компонент 62 оснастки и через поверхность второго компонента 62 оснастки, которая обращена к заготовке 90.

Первый компонент 61 оснастки также содержит один или несколько вторых формообразующих элементов 66, см. фиг.15, предназначенных для образования одного или нескольких центрирующих элементов подвергаемой штамповке заготовки 90 для обеспечения возможности последующего центрирования заготовки 90 при последующей обработке заготовки 90. Формообразующие элементы 66 расположены на нижней поверхности, что означает, что центрирующие элементы предусмотрены в центральной зоне заготовки 90. Также можно предусмотреть выполнение центрирующих элементов в краевой зоне заготовки 90, при этом соответствующие вторые формообразующие элементы будут расположены вне сужающейся боковой поверхности.

Кроме того, первый компонент 61 оснастки содержит множество отводящих каналов 67, предназначенных для удаления газа, имеющегося между заготовкой 90 и первым компонентом 61 оснастки. Отводящие каналы 67 имеют очень малую площадь сечения потока и выполнены так, что они проходят через нижнюю поверхность и окружающую, сужающуюся боковую поверхность первого компонента 61 оснастки. В особенности важно то, что имеются отводящие каналы 67, проходящие через данные поверхности у первых формообразующих элементов 63, образующих первые и вторые выступы 31 и 32, и у вторых формообразующих элементов 66, образующих центрирующий элемент.

Прессовый штамп размещают для обеспечения - в положении при загрузке - вставки заготовки 90, подлежащей штамповке на прессе, между первым компонентом 61 оснастки и вторым компонентом 62 оснастки. После этого заготовку 90 зажимают между первым компонентом 61 оснастки и удерживающим элементом 64, см. фиг.12. Затем первый компонент 61 оснастки и/или второй компонент 62 оснастки смещают на первой части операции в направлении друг к другу в конечное положение, см. фиг.13. Первую часть операции можно рассматривать как этап механической штамповки на прессе. После этого жидкость под давлением подают на второй части операции в пространство между заготовкой 90 и вторым компонентом 62 оснастки по каналам 65 таким образом, что заготовка 90 будет поджиматься с прилеганием ее к первому компоненту 61 оснастки и будет принимать ее конечную форму, см. фиг.14. Во время второй части операции газ, имеющийся между заготовкой 90 и первым компонентом 61 оснастки, будет удаляться по отводящим каналам 67. Вторую часть операции можно рассматривать как операцию гидравлического прессования/гидравлической вытяжки.

На фиг.16-18 показан второй вариант прессового штампа для изготовления сепарационного диска, подобного описанному выше. Прессовый штамп предназначен для ввода в пресс (не показан) соответствующей конструкции. Прессовый штамп содержит первый компонент 61 оснастки и второй компонент 62 оснастки. Первый компонент 61 оснастки имеет поверхность с вогнутой формой, к которой прилегает наружная поверхность 21 сепарационного диска 20 после завершения штамповки на прессе. Первый компонент 61 оснастки имеет окружающую, сужающуюся боковую поверхность, в показанном примере - окружающую, по существу коническую боковую поверхность. Таким образом, первый компонент 61 оснастки имеет форму, соответствующую сужающейся форме штампованного сепарационного диска 20. В том случае, когда сепарационный диск 20 выполнен с выступами 31, 32, 50, первый компонент 61 оснастки также содержит первые формообразующие элементы 63, которые расположены на окружающей, сужающейся боковой поверхности и которые соответствуют форме данных выступов в показанном прессовом штампе, то есть выступов 31 и 32. Прессовый штамп содержит удерживающий элемент 64 или взаимодействует с удерживающим элементом 64, который выполнен с возможностью удерживания заготовки, подлежащей поджатию к первому компоненту 61 оснастки, с некоторой удерживающей силой. Если сепарационный диск 20 не имеет выступов, используется первый компонент 61 оснастки без первых формообразующих элементов 63.

Второй компонент 62 оснастки имеет выступающую центральную часть 80, выполненную так, что она продолжается через центральное отверстие и входит в центральное отверстие заготовки 90, подлежащей штамповке на прессе. Посредством данной центральной части 80 заготовка 90 может быть установлена в заданном положении в прессовом штампе перед штамповкой на прессе. Кроме того, первый и второй компоненты 61 и 62 оснастки имеют соответствующие формообразующие элементы, обозначенные соответственно 81 и 82, которые выполнены с возможностью - во взаимодействии друг с другом и при перемещении первого и второго компонентов 61, 62 оснастки по направлению друг к другу - образования некоторой зоны вокруг центрального отверстия таким образом, что материал в данной зоне образует центрирующий элемент 91, продолжающийся как цилиндрический элемент или по меньшей мере как частично цилиндрический элемент и концентрично относительно оси x вращения, см. фиг.18. Второй компонент 62 оснастки также содержит уплотнительный элемент 83, который предусмотрен в радиальном направлении снаружи выступающей центральной части 80. Уплотнительный элемент 83 продолжается вокруг центральной части на некотором расстоянии от центральной части. Уплотнительный элемент 83 выполнен и расположен с возможностью плотного прилегания к заготовке 90 вокруг центрального отверстия. Суммарное усилие при штамповке на прессе уменьшается вследствие того, что центр заготовки 90 внутри уплотнительного элемента 83 был перекрыт и, таким образом, не подвергается какому-либо прессованию. Центральная часть 80, которая обеспечивает размещение заготовки 90 в заданном положении, также обеспечит возможность направления потока материала в заготовке 90 на начальной стадии штамповки на прессе по отношению к тому в зависимости от того, сколько материала перемещается от центра заготовки 90 и от периферийных частей заготовки 90. Направление потока материала может быть обеспечено посредством изменения размера центрального отверстия и/или посредством изменения удерживающего усилия.

Кроме того, прессовый штамп содержит подающее устройство, выполненное с возможностью подачи жидкости под давлением между заготовкой 90 и вторым компонентом 62 оснастки. Подающее устройство содержит каналы 65, проходящие через второй компонент 62 оснастки и через поверхность второго компонента 62 оснастки, обращенную к заготовке 90.

Кроме того, первый компонент 61 оснастки содержит множество отводящих каналов 67, предназначенных для удаления газа, имеющегося между заготовкой 90 и первым компонентом 61 оснастки. Отводящие каналы 67 имеют очень малую площадь сечения потока и выполнены так, что они проходят через нижнюю поверхность и окружающую, сужающуюся боковую поверхность первого компонента 61 оснастки. В особенности важно то, что имеются отводящие каналы 67, которые проходят через данные поверхности у первых формообразующих элементов 63, образующих первые и вторые выступы 31 и 32, и у вторых формообразующих элементов 66, образующих центрирующий элемент.

Прессовый штамп размещают для обеспечения - в положении при загрузке - вставки заготовки 90, подлежащей штамповке на прессе, между первым компонентом 61 оснастки и вторым компонентом 62 оснастки таким образом, что выступающая центральная часть продолжается через центральное отверстие. После этого заготовку 90 зажимают между первым компонентом 61 оснастки и удерживающим элементом 64, см. фиг.16. Затем первый компонент 61 оснастки и/или второй компонент 62 оснастки смещают на первой части операции в направлении друг к другу в конечное положение, см. фиг.17. Первую часть операции можно рассматривать как этап механической штамповки на прессе. После этого жидкость под давлением подают на второй части операции в пространство между заготовкой 90 и вторым компонентом 62 оснастки по каналам 65 таким образом, что заготовка 90 будет поджимается с прилеганием ее к первому компоненту 61 оснастки и будет принимать ее конечную форму, см. фиг.18. В этом случае уплотнительный элемент 83 предотвращает прохождение жидкости в центральное отверстие. Во время второй части операции газ, имеющийся между заготовкой 90 и первым компонентом 61 оснастки, будет удаляться по отводящим каналам 67. Вторую часть операции можно рассматривать как операцию гидравлического прессования/гидравлической вытяжки.

После штамповки на прессе заготовку 90 извлекают из прессового штампа и перемещают в любую соответствующую обрабатывающую машину (не показана). Заготовку 90 центрируют в обрабатывающей машине посредством центрирующего элемента или элементов. В этом случае обрабатывающая машина выполнена с возможностью образования - на последующей технологической операции - внутреннего края 24 и наружного края 23 сепарационного диска 20.

Данная последующая технологическая операция включает в себя образование вышеупомянутых одной или нескольких выемок 35 вдоль внутреннего края 24 и вышеупомянутых одной или нескольких выемок 36 вдоль наружного края 23. Последующая технологическая операция может включать в себя любую соответствующую операцию резания или резки.

Следует отметить, что первый компонент 61 оснастки вместо вогнутой формы иметь выпуклую форму, при этом внутренняя поверхность 22 сепарационного диска 20 будет прилегать к первому компоненту 61 оснастки после завершения штамповки на прессе.

Следует отметить, что сепарационные диски 20 могут быть выполнены с некоторой шероховатостью поверхностей на наружной поверхности и/или на внутренней поверхности. Подобная шероховатость поверхность может быть обеспечена посредством обработки заранее всей наружной поверхности 21 и/или внутренней поверхности 22 или части или частей наружной поверхности 21 и/или внутренней поверхности 22, например, за счет того, что действительную поверхность подвергают травлению до штамповки сепарационного диска на прессе. Шероховатость поверхности будет оставаться после штамповки на прессе. Кроме того, также может быть предусмотрено выполнение одного или обоих компонентов 61, 62 оснастки с некоторой шероховатостью поверхности, при этом штамповка на прессе обеспечит придание заданной шероховатости поверхности фактической поверхности наружной поверхности и/или внутренней поверхности сепарационного диска. Соответствующие примеры шероховатости поверхности раскрыты в документе SE-В-457612. Таким образом, шероховатость может создавать множество воздействующих на поток элементов, имеющих некоторую высоту над фактической поверхностью и определенное расстояние между ними. Соотношение между определенной высотой и определенным расстоянием может находиться в интервале 0,2-0,5. Как указано выше, существует возможность выполнения выбранных компонентов/частей с некоторой шероховатостью. Различные части фактической поверхности могут также иметь разную шероховатость. Только одна из наружной поверхности 21 и внутренней поверхности 22 предпочтительно выполнена с некоторой шероховатостью. Выступы 31, 32 соответственно не имеют шероховатости, как и участки поверхности, к которым прилегают выступы 31, 32.

Изобретение не ограничено раскрытыми вариантами осуществления, но может быть изменено и модифицировано в пределах объема притязания нижеприведенной формулы изобретения. В частности следует отметить то, что описанные сепарационные диски могут быть использованы по существу во всех видах центробежных сепараторов, например, таких, в которых роторная центрифуга имеет постоянно открытые отверстия для выпуска осадка в радиальном направлении или периодически открываемые подобные отверстия, см. фиг.1. Изобретение применимо для центробежных сепараторов, выполненных с возможностью разделения всех видов сред, таких как жидкости и газы, например, с возможностью отделения твердых частиц или частиц жидкости от газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ДИСКОВ ДЛЯ РОТОРА ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2009 |

|

RU2503503C2 |

| КОНЦЕВОЙ ДИСК СТАТОРА КОЛЛЕКТОРНОГО ДВИГАТЕЛЯ И КОЛЛЕКТОРНЫЙ ДВИГАТЕЛЬ С ТАКИМ ДИСКОМ | 2006 |

|

RU2390084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СБОРНАЯ МАТРИЦА ЭКСТРУЗИОННОГО ПРЕССА | 2013 |

|

RU2652671C2 |

| КОНСТРУКЦИЯ СУЖАЮЩЕГО БАРАБАНА И ОЧИСТИТЕЛЯ | 2015 |

|

RU2683381C2 |

| УПАКОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩАЯ ВНУТРЕННИЙ ПАКЕТ | 2016 |

|

RU2673618C1 |

| ЭНДОПРОТЕЗ МЕЖПОЗВОНКОВОГО ДИСКА | 2006 |

|

RU2430703C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| ПАНЕЛЕОБРАЗНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2693402C1 |

Группа изобретений относится сепарационному диску, выполненному с возможностью включения его в пакет дисков роторной центрифуги. Сепарационный диск имеет сужающуюся форму и продолжается вокруг оси вращения и вдоль сужающейся ротационно-симметричной поверхности вдоль оси вращения. Сепарационный диск имеет внутреннюю поверхность и наружную поверхность и выполнен из поддающегося штамповке материала. Сепарационный диск выполнен таким образом, что он обеспечивает создание промежутка между сепарационным диском и смежным сепарационным диском в пакете дисков и, таким образом, содержит первые выступы, продолжающиеся наружу от сужающейся ротационно-симметричной поверхности, и вторые выступы, продолжающиеся внутрь от сужающейся ротационно-симметричной поверхности. Каждый первый и второй выступ образует зону контакта, выполненную с возможностью прилегания к смежному сепарационному диску в пакете дисков. Зоны контакта первых выступов смещены относительно зон контакта вторых выступов, если смотреть в направлении, нормальном по отношению к наружной поверхности. Первые и вторые выступы обеспечены друг за другом в периферийном направлении центробежного сепаратора. Сужающаяся форма и выступы сепарационного диска образованы посредством поджатия заготовки из указанного материала к компоненту оснастки, имеющему форму, соответствующую сужающейся форме с выступами штампованного сепарационного диска. Пакет дисков для роторной центрифуги центробежного сепаратора содержит множество сепарационных дисков с множеством первых сепарационных дисков и множеством вторых сепарационных дисков. Техническим результатом является обеспечение равномерного и плотного контакта между зонами контакта сепарационных дисков в пакете дисков. 2 н. и 14 з.п. ф-лы, 22 ил.

1. Сепарационный диск, выполненный с возможностью включения его в пакет (19) дисков роторной центрифуги (5) центробежного сепаратора,

при этом сепарационный диск (20) имеет сужающуюся форму и продолжается вокруг оси (x) вращения и вдоль сужающейся ротационно-симметричной поверхности (y) вдоль оси (x) вращения,

причем сепарационный диск имеет внутреннюю поверхность (22) и наружную поверхность (21),

при этом сепарационный диск (20) выполнен из поддающегося штамповке материала,

причем сепарационный диск (20) выполнен таким образом, что он обеспечивает создание промежутка (26) между сепарационным диском (20) и смежным сепарационным диском (20) в пакете (19) дисков и, таким образом, содержит первые выступы (31), продолжающиеся наружу от сужающейся ротационно-симметричной поверхности (у), и вторые выступы (32), продолжающиеся внутрь от сужающейся ротационно-симметричной поверхности (y),

при этом каждый первый и второй выступ (31, 32) образует зону (33) контакта, выполненную с возможностью прилегания к смежному сепарационному диску (20) в пакете (19) дисков, причем зоны (33) контакта первых выступов (31) смещены относительно зон (33) контакта вторых выступов (32), если смотреть в направлении, нормальном по отношению к наружной поверхности (21),

при этом первые и вторые выступы обеспечены друг за другом в периферийном направлении центробежного сепаратора (20),

отличающийся тем, что сужающаяся форма и выступы (31, 32) сепарационного диска (20) образованы посредством поджатия заготовки (90) из указанного материала к компоненту (61) оснастки, имеющему форму, соответствующую сужающейся форме с выступами (31, 32) штампованного сепарационного диска (20).

2. Сепарационный диск по п.1, в котором каждая зона (33) контакта имеет непрерывно выпуклую форму, если смотреть в сечении.

3. Сепарационный диск по п.1 или 2, в котором зоны (33) контакта первых и вторых выступов (31, 32) предусмотрены на расстоянии друг от друга.

4. Сепарационный диск по п.3, в котором зона (33) контакта первого выступа (31) расположена в центре между зонами контакта двух вторых выступов (32).

5. Сепарационный диск по п.1 или 2, в котором выступы (31, 32) имеют такую протяженность в периферийном направлении, что каждый первый выступ (31) примыкает к двум смежным вторым выступам (32).

6. Сепарационный диск по п.1 или 2, в котором выступы (31, 32) имеют такую протяженность в периферийном направлении, что каждый первый выступ (31) и второй выступ (32) примыкает к части, не имеющей выступов и продолжающейся вдоль сужающейся ротационно-симметричной поверхности.

7. Сепарационный диск по п.1 или 2, в котором каждый первый выступ (31) обеспечен непосредственно смежно одному из вторых выступов (32) в периферийном направлении.

8. Сепарационный диск по п.7, в котором первый выступ (31) образует канальчатое углубление на внутренней поверхности (22), при этом данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов радиально наружу или внутрь по внутренней поверхности (22).

9. Сепарационный диск по п.1 или 2, в котором второй выступ (32) образует канальчатое углубление на наружной поверхности (21), при этом данное углубление выполнено с возможностью обеспечения сбора и перемещения одного из указанных компонентов радиально наружу или внутрь по наружной поверхности (21).

10. Сепарационный диск по п.1 или 2, в котором первые и вторые выступы (31, 32) имеют протяженность от зоны вблизи внутреннего края (24) до зоны вблизи наружного края (23).

11. Сепарационный диск по п.10, в котором по меньшей мере некоторые из первых и вторых выступов (31, 32) простираются по прямой линии.

12. Сепарационный диск по п.1 или 2, в котором по меньшей мере некоторые из первых и вторых выступов (31, 32) простираются криволинейно.

13. Пакет (19) дисков для роторной центрифуги (5) центробежного сепаратора, при этом пакет (19) дисков содержит множество сепарационных дисков (20) с множеством первых сепарационных дисков (20') и множеством вторых сепарационных дисков (20"),

при этом каждый сепарационный диск (20) имеет сужающуюся форму и продолжается вокруг оси (x) вращения и вдоль сужающейся ротационно-симметричной поверхности (y) вдоль оси (x) вращения, причем каждый сепарационный диск имеет внутреннюю поверхность (22) и наружную поверхность (21),

при этом каждый сепарационный диск (20) выполнен из поддающегося штамповке материала,

причем каждый первый сепарационный диск (20') выполнен таким образом, что он обеспечивает создание промежутков (26) между первым сепарационным диском (20') и смежным сепарационным диском (20) в пакете (19) дисков и, таким образом, содержит первые выступы (31), продолжающиеся наружу от сужающейся ротационно-симметричной поверхности (y), и вторые выступы (32), продолжающиеся внутрь от сужающейся ротационно-симметричной поверхности (y),

при этом каждый первый и второй выступ (31, 32) образует зону (33) контакта, выполненную с возможностью прилегания к смежному сепарационному диску (20) в пакете (19) дисков,

причем зоны (33) контакта первых выступов (31) смещены относительно зон (33) контакта вторых выступов (32), если смотреть в направлении, нормальном по отношению к наружной поверхности (21),

при этом первые и вторые выступы обеспечены друг за другом в периферийном направлении первого сепарационного диска (20'),

отличающийся тем, что сужающаяся форма и выступы (31, 32) сепарационных дисков (20) образованы посредством поджатия заготовки (90) из указанного материала к компоненту (61) оснастки, имеющему форму, соответствующую сужающейся форме с выступами (31, 32) штампованного сепарационного диска (20).

14. Пакет дисков по п.13, в котором первые и вторые сепарационные диски (20', 20") обеспечены в чередующемся порядке в пакете (19) дисков.

15. Пакет дисков по п.14, в котором вторые сепарационные диски (20") не имеют дистанционных элементов.

16. Пакет дисков по п.15, в котором вторые сепарационные диски (20") выполнены с пластически деформированной частью (39), к которой прилегает зона (33) контакта одного из первых и/или вторых выступов (31, 32).

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ЖИДКОСТИ | 1972 |

|

SU423510A1 |

| Привод рабочего органа роторного экскаватора | 1981 |

|

SU1006622A1 |

| WO 9627445 A1, 12.09.1996 | |||

| ПЛЕНОЧНЫЙ КОЖУХОТРУБЧАТЫй ТЕПЛООБМЕННИК | 0 |

|

SU363851A1 |

| WO 2007055630 A1, 18.05.2007. | |||

Авторы

Даты

2014-03-20—Публикация

2009-09-30—Подача