Предпосылки создания изобретения

Трубчатый материал, такие как металлические трубы, образованные из меди, алюминия, металлического сплава или других металлов, часто изготавливают посредством процессов прессования (экструзии). В процессе прессования массивную заготовку из металла, называемую заготовкой или биллетом, подвергают обработке пропусканием через матричную структуру посредством матричного конструктивного элемента, имеющего круглую или другую конфигурацию с отверстием, размер которого меньше размера заготовки, используемой для образования материала, представляющего собой трубу. Заготовка может быть предварительно нагрета до высокой температуры перед продавливанием прошивной оправки через центр заготовки для образования сквозного канала в ней. При этом к заготовке прикладывают большое давление, как правило, порядка 1000-100000 фунтов на квадратный дюйм для выдавливания предварительно нагретого материала поверх прошивной оправки и по каналу матрицы. Давление заставляет материал деформироваться и вызывает его прессование, при этом материал выходит из задней части матрицы в виде трубы, имеющей диаметр, аналогичный диаметру канала матрицы.

Для изготовления больших количеств металлических труб прессованием требуются массивные заготовки и производственное оборудование, и вес заготовок, используемых в процессах прессования для образования металлических труб, часто достигает или превышает 1000 фунтов. Размер машин и заготовок требует больших производственных помещений для изготовления труб, и требования по размерам, связанные с процессом прессования, приводят к большим первоначальным и эксплуатационным затратам на процесс производства. Кроме того, ограничения, связанные с процессами, такие как прессование только одной заготовки в каждый момент времени, приводят к неэффективности, обусловленной размерами заготовок.

Краткое изложение сущности изобретения

В данном документе раскрыты системы, устройства и способы для прессования (экструзии) материалов с использованием вращающейся сборной матрицы экструзионного пресса. В определенных вариантах осуществления системы, устройства и способы обеспечивают возможность непрерывного прессования множества заготовок из материала. Подобное непрерывное прессование позволяет эффективно использовать заготовки сравнительно меньшего размера для получения заданного количества прессованного материала, и, следовательно, требования по масштабу и размерам, связанные с подобными прессовыми системами для непрерывного прессования, могут быть меньше, чем в случае обычных процессов прессования.

В соответствии с одним аспектом сборная матрица для прессования материала включает в себя множество матричных дисков, соединенных вместе для образования матрицы (тела матрицы). Матрица имеет канал, образующий вход и выход, и диаметр выхода меньше диаметра входа. Коническая поверхность расположена между входом и выходом. Каждый из матричных дисков имеет центральное отверстие с конической внутренней поверхностью вокруг центрального отверстия, и внутренняя поверхность центрального отверстия в первом матричном диске наклонена под меньшим углом относительно оси канала, чем внутренняя поверхность центрального отверстия во втором матричном диске, расположенном рядом с передним торцом первого матричного диска. Основание присоединено к матрице, и вращение основания вызывает вращение матрицы.

В определенных вариантах осуществления второй матричный диск расположен ближе к входу матрицы, чем первый матричный диск. Сборная матрица может включать в себя третий матричный диск, имеющий центральное отверстие с внутренней поверхностью, которая наклонена под меньшим углом относительно оси, чем внутренняя поверхность центрального отверстия в матричном диске, расположенном рядом с передним торцом третьего матричного диска. Матричный диск, расположенный рядом с передним торцом третьего матричного диска, может представлять собой первый матричный диск, и третий матричный диск может быть расположен ближе к выходу матрицы, чем первый матричный диск.

В определенных вариантах осуществления сборная матрица включает в себя третий диск, который образует часть матрицы, и третий диск имеет центральное отверстие с внутренней поверхностью вокруг центрального отверстия, которая не наклонена под углом относительно оси канала. Центральное отверстие третьего диска образует вход матрицы. В определенных вариантах осуществления основание имеет центральное отверстие, и центральное отверстие основания имеет диаметр, который превышает диаметр выхода матрицы.

В определенных вариантах осуществления матрица выполнена с конфигурацией, обеспечивающей возможность приема заготовки из материала для прессования, и заготовка не является предварительно нагретой перед ее входом в матрицу. Вращение матрицы создает трение между конической внутренней поверхностью и заготовкой, подаваемой вперед через вход и во внутренний канал матрицы. Трение вызывает нагрев заготовки до температуры, которая достаточна для обеспечения деформации материала заготовки, и нагретая заготовка может деформироваться под действием деформирующей силы, которая не превышает предельных показателей механических свойств материала заготовки. Трение между заготовкой и оправкой, по которой заготовка перемещается вперед, вызывает нагрев заготовки и оправки. Система охлаждения обеспечивает подачу охлаждающей текучей среды к внутренней части оправки.

В определенных вариантах осуществления, по меньшей мере, один из матричных дисков образован из двух разных материалов, при этом первый материал образует периферию отверстия в матричном диске и второй материал образует наружную часть матричного диска. По меньшей мере, один из первого и второго материалов представляет собой керамический материал, сталь или расходуемый материал. В определенных вариантах осуществления передний торец матрицы рядом с входом выполнен с конфигурацией, обеспечивающей возможность сопряжения с центрирующей вставкой, имеющей диаметр, по существу равный диаметру входа. Центрирующая вставка и периферия входа образованы из одного и того же материала.

В определенных вариантах осуществления матрица выполнена с конфигурацией, обеспечивающей возможность приема наконечника оправки через вход так, что наконечник оправки может быть размещен в заданном положении во внутреннем канале матрицы. Внутренняя поверхность матрицы включает в себя комплементарный участок, имеющий угол, который соответствует углу наружной поверхности наконечника оправки. Матрица выполнена с конфигурацией, обеспечивающей возможность приема заготовки, проталкиваемой по внутреннему каналу матрицы для образования прессованного (экструдированного) изделия, при этом прессованное изделие имеет наружный диаметр, соответствующий диаметру выхода матрицы, и внутренний диаметр, соответствующий диаметру наконечника оправки.

В соответствии с одним аспектом сборная матрица включает в себя средство для прессования материала, которое включает в себя множество пластинчатых средств. Средство для прессования имеет проходное средство, образующее вход и выход средства для прессования, и диаметр выхода меньше диаметра входа. Средство для прессования также имеет средство с конической поверхностью между входом и выходом. Каждое из пластинчатых средств имеет центральное отверстие с сужающейся (конической или клиновидной) поверхностью вокруг центрального отверстия, и внутренняя поверхность центрального отверстия в первом пластинчатом средстве наклонена под меньшим углом относительно оси проходного средства, чем внутренняя поверхность центрального отверстия во втором пластинчатом средстве, расположенном рядом с передним торцом первого пластинчатого средства. Сборная матрица также включает в себя средство для присоединения средства для прессования к вращающему средству, и вращение средства для присоединения вызывает вращение средства для прессования.

В определенных вариантах осуществления второе пластинчатое средство расположено ближе к входу средства для прессования, чем первое пластинчатое средство. Средство для прессования включает в себя третье пластинчатое средство, имеющее центральное отверстие с внутренней поверхностью, которая наклонена под меньшим углом относительно оси, чем внутренняя поверхность центрального отверстия в пластинчатом средстве, расположенном рядом с передним торцом третьего пластинчатого средства. Пластинчатое средство, расположенное рядом с передним торцом третьего пластинчатого средства, может представлять собой первое пластинчатое средство, и третье пластинчатое средство может быть расположено ближе к выходу средства для прессования, чем первое пластинчатое средство.

В определенных вариантах осуществления сборная матрица включает в себя третье пластинчатое средство, которое образует часть средства для прессования, при этом третье пластинчатое средство имеет центральное отверстие с внутренней поверхностью вокруг центрального отверстия, которая не выполнена сужающейся (конической) и не наклонена под углом относительно оси. Центральное отверстие третьего пластинчатого средства образует вход средства для прессования. В определенных вариантах осуществления средство для присоединения включает в себя центральное отверстие. Центральное отверстие средства для присоединения имеет диаметр, который превышает диаметр выхода средства для прессования.

В определенных вариантах осуществления средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема заготовки из материала для прессования, и заготовка не является предварительно нагретой перед ее входом в средство для прессования. Вращение средства для прессования создает трение между средством с конической поверхностью и заготовкой, подаваемой вперед через вход и в проходное средство средства для прессования. Трение вызывает нагрев заготовки до температуры, которая достаточна для обеспечения деформации материала заготовки. Нагретая заготовка может деформироваться под действием деформирующей силы, которая не превышает предельных показателей механических свойств материала заготовки. Трение между заготовкой и стержнеобразным средством, по которому заготовка подается вперед, вызывает нагрев заготовки и стержнеобразного средства, и средство для охлаждения обеспечивает подачу охлаждающей текучей среды к внутренней части стержнеобразного средства.

В определенных вариантах осуществления, по меньшей мере, одно из пластинчатых средств образовано из двух разных материалов, при этом первый материал образует периферию отверстия в пластинчатом средстве и второй материал образует наружную часть пластинчатого средства. По меньшей мере, один из первого и второго материалов представляет собой керамический материал, сталь или расходуемый материал. В определенных вариантах осуществления передний торец средства для прессования рядом с входом выполнен с конфигурацией, обеспечивающей возможность сопряжения со средством для центрирования заготовки, при этом средство для центрирования имеет диаметр, по существу равный диаметру входа. Средство для центрирования и периферия входа образованы из одного и того же материала.

В определенных вариантах осуществления средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема средства в виде наконечника стержня через вход так, что средство в виде наконечника стержня может быть размещено в заданном положении во внутреннем канале средства для прессования. Средство с конической поверхностью средства для прессования содержит комплементарный участок, имеющий угол, который соответствует углу наружной поверхности средства в виде наконечника стержня. Средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема заготовки, проталкиваемой через проходное средство средства для прессования для образования экструдированного изделия, при этом экструдированное изделие имеет наружный диаметр, соответствующий диаметру выхода средства для прессования, и внутренний диаметр, соответствующий диаметру средства в виде наконечника стержня.

Изменения и модификации вариантов осуществления, рассмотренных в данном документе, очевидны специалистам в данной области техники после рассмотрения данного описания. Вышеприведенные признаки и аспекты могут быть реализованы в любой комбинации и подкомбинации, включая множество зависимых комбинаций и подкомбинаций с одним или несколькими другими признаками, описанными в данном документе. Различные признаки/элементы, описанные или проиллюстрированные в данном документе, включая их компоненты, могут быть скомбинированы или объединены в одно целое в других системах. Кроме того, определенные признаки/элементы могут быть исключены или не реализованы.

Краткое описание чертежей

Вышеприведенные и другие задачи и преимущества станут очевидными при рассмотрении нижеследующего подробного описания, рассматриваемого совместно с сопровождающими чертежами, в которых аналогичные ссылочные позиции относятся к аналогичным компонентам на всех чертежах.

Фиг.1 показывает вид в перспективе иллюстративного сборной матрицы экструзионного пресса.

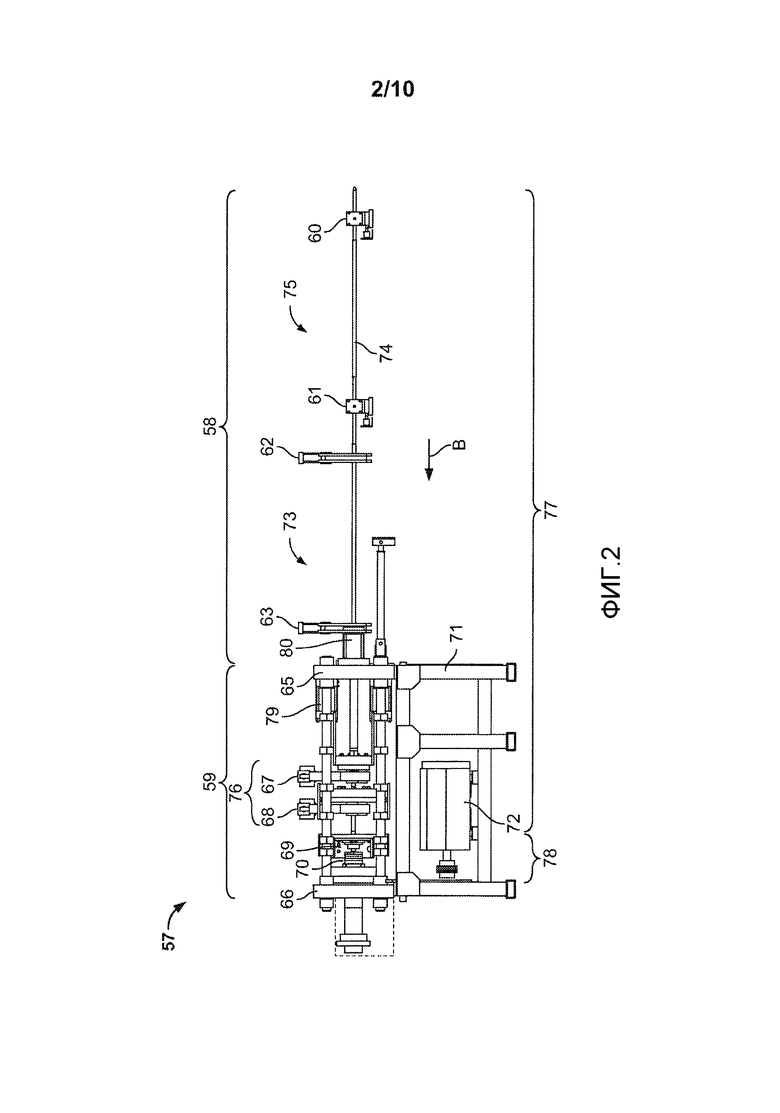

Фиг.2 показывает вертикальный вид сбоку иллюстративной системы экструзионного пресса.

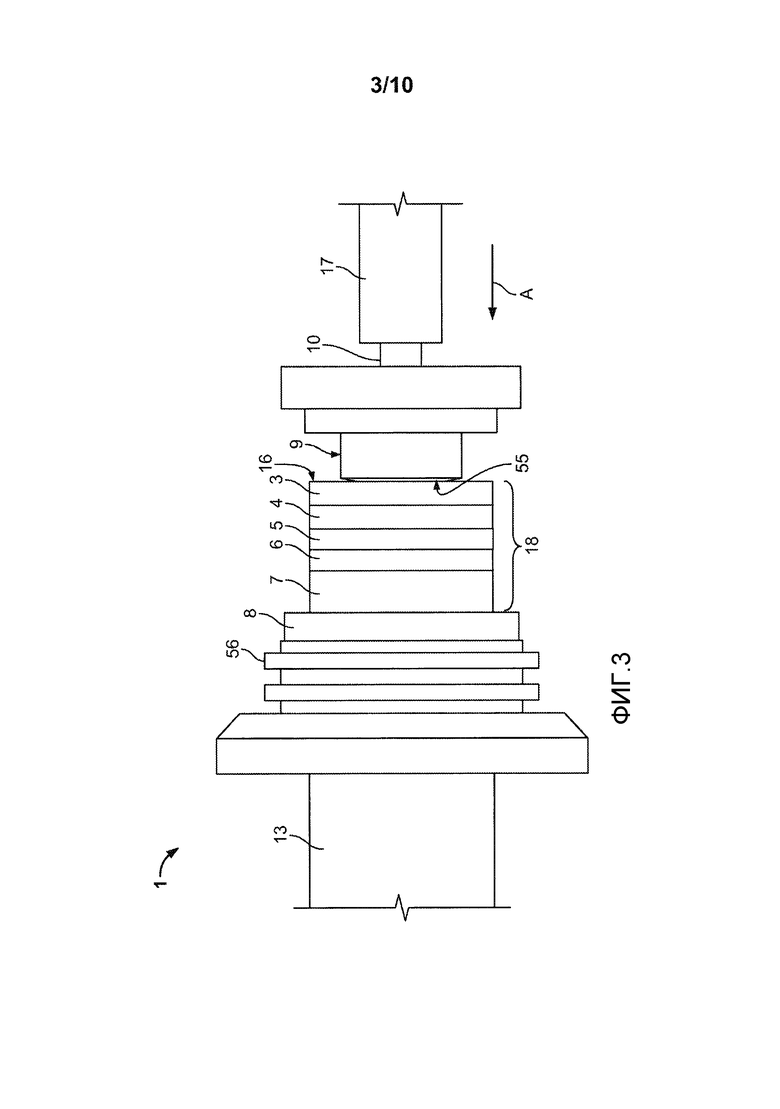

Фиг.3 показывает вертикальный вид сбоку сборной матрицы экструзионного пресса по фиг.1.

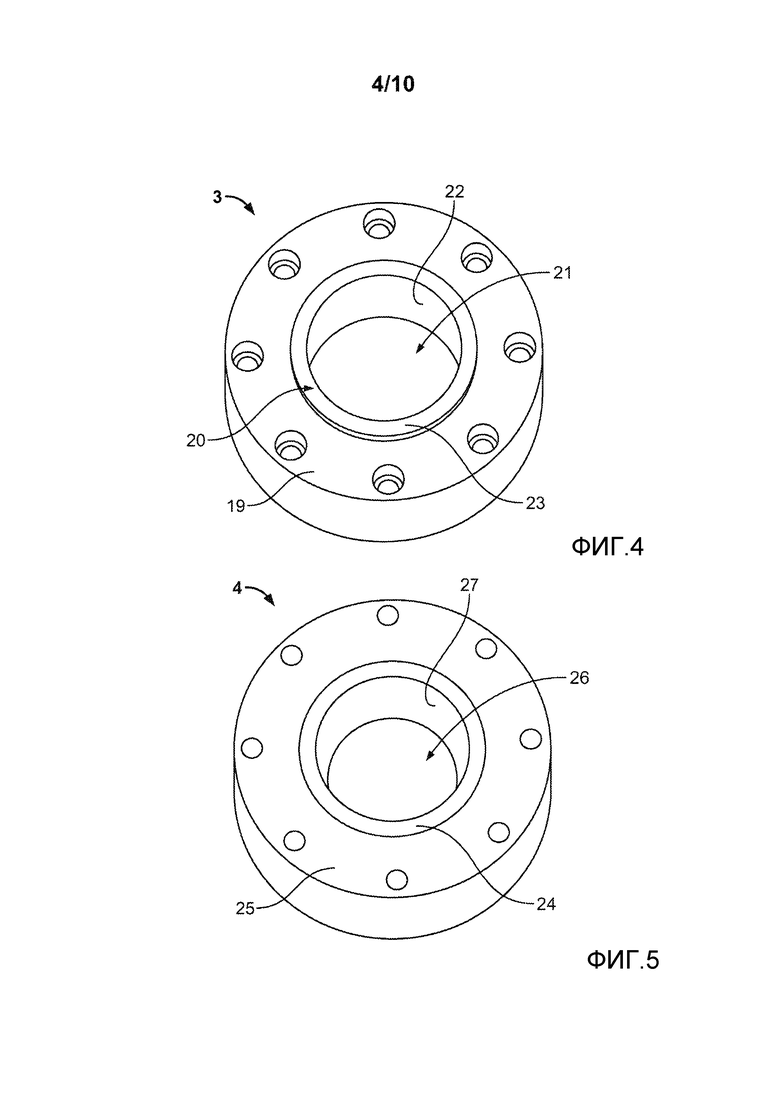

Фиг.4 показывает иллюстративный стальной концевой держатель сборной матрицы экструзионного пресса по фиг.1.

Фиг.5 показывает иллюстративный входной диск сборной матрицы экструзионного пресса по фиг.1.

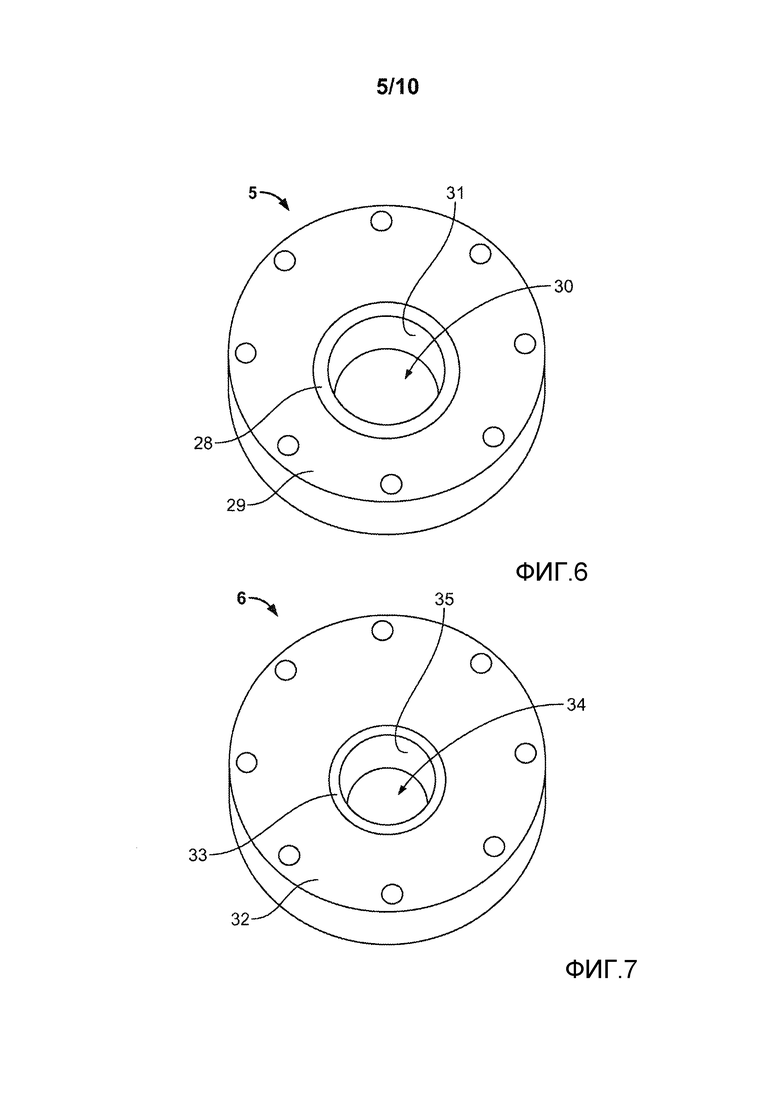

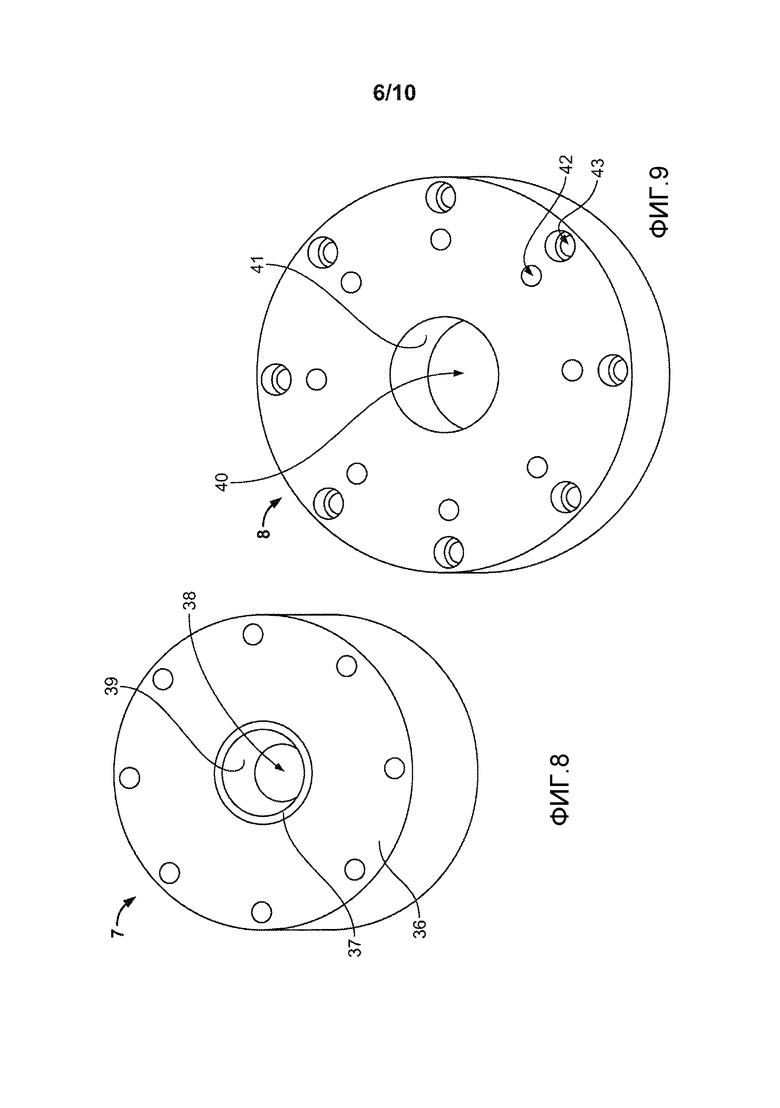

Фиг.6 показывает иллюстративный первый промежуточный диск сборной матрицы экструзионного пресса по фиг.1.

Фиг.7 показывает иллюстративный второй промежуточный диск сборной матрицы экструзионного пресса по фиг.1.

Фиг.8 показывает иллюстративный выходной диск сборной матрицы экструзионного пресса по фиг.1.

Фиг.9 показывает иллюстративный диск основания сборной матрицы экструзионного пресса по фиг.1.

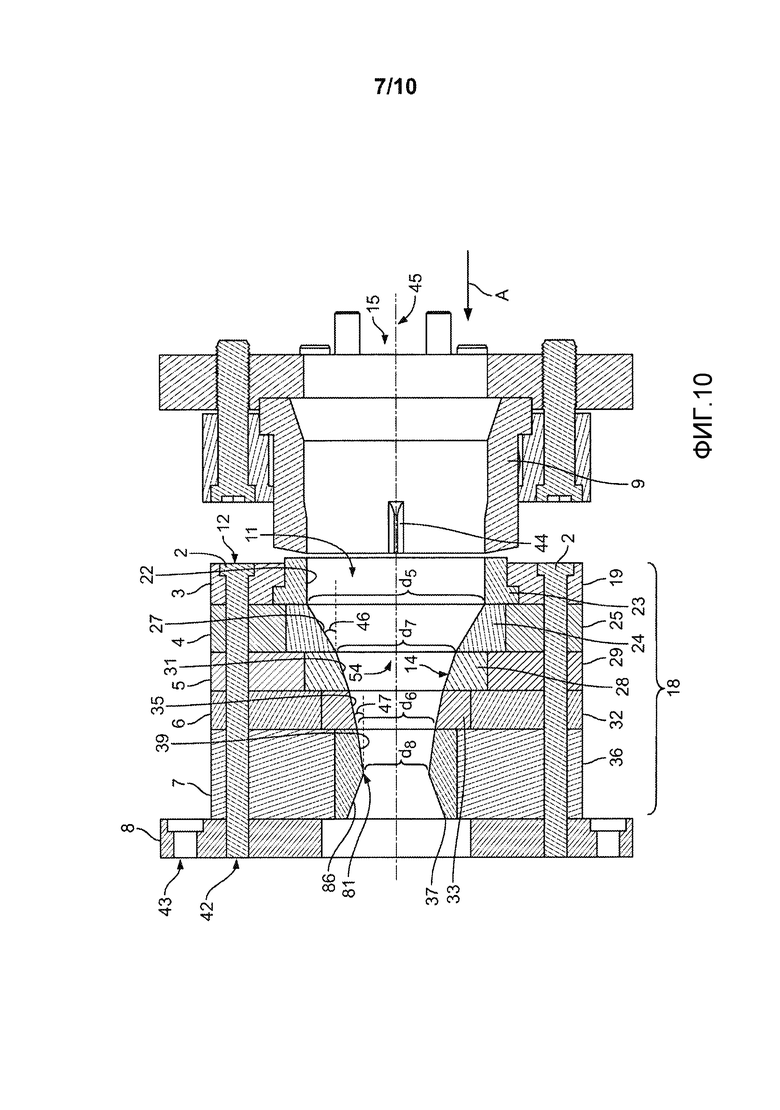

Фиг.10 показывает иллюстративное сечение сборной матрицы экструзионного пресса по фиг.1.

Фиг.11 показывает иллюстративный наконечник оправки.

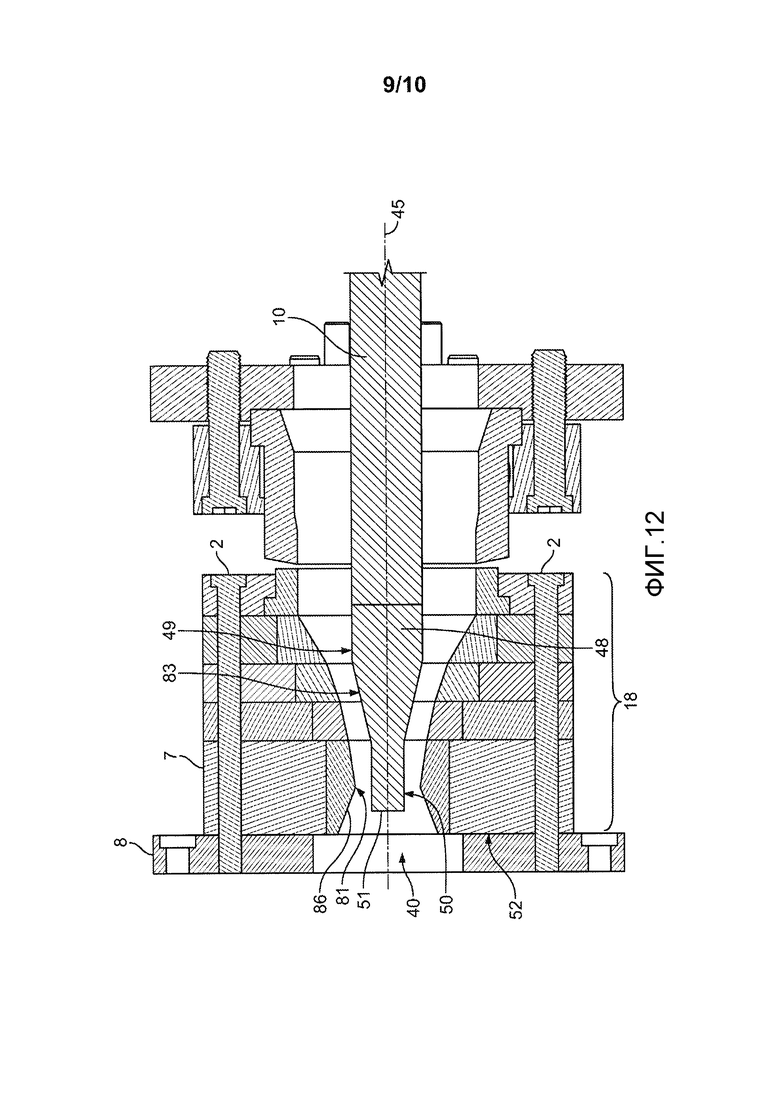

Фиг.12 показывает иллюстративное сечение сборной матрицы экструзионного пресса по фиг.1 с наконечником оправки по фиг.11, поданным в сборную матрицу.

Фиг.13 показывает сечение сборной матирцы и наконечника оправки по фиг.12 во время прессования материала.

Подробное описание

Для обеспечения полного понимания систем, способов и устройств, описанных в данном документе, будут описаны определенные иллюстративные варианты осуществления. Несмотря на то, что варианты осуществления и признаки/элементы, описанные в данном документе, рассмотрены для использования вместе с системами экструзионного пресса, следует понимать, что компоненты, соединительные механизмы, способы изготовления и другие элементы, указанные ниже, могут быть скомбинированы друг с другом любым пригодным образом и могут быть адаптированы и применены для систем, подлежащих использованию в других производственных процессах. Кроме того, несмотря на то, что варианты осуществления, описанные в данном документе, относятся к прессованию металлических труб из полых заготовок, следует понимать, что системы, устройства и способы, описанные в данном документе, могут быть адаптированы и применены для систем, предназначенных для прессования материала любого пригодного типа.

Фиг.1 показывает сборную матрицу 1 для образования экструдированных труб, которые могут включать бесшовные экструдированные трубы, в системе экструзионного пресса. Сборная матрица 1 может обеспечить непрерывное прессование множества заготовок, то есть биллетов для получения бесшовного экструдированного трубного изделия в соответствии с различными стандартами для бесшовных труб, включая, например, описание стандарта ASTM-BSS для бесшовной медной водопроводной трубы (ASTM-BSS Standard Specification for Seamless Copper Water Tube). Бесшовные экструдированные трубы также могут отвечать требованиям стандартов согласно стандарту NSF/ANSI-61 (National Sanitation Foundation, International/American National Standards Institute - Общий всемирный центр безопасности и очистки питьевой воды/Национальный институт стандартов США) для компонентов систем подачи питьевой воды. Сборная матирца 1 включает в себя стержень 10 оправки, по которому заготовки из материала, такие как заготовка 17, пропускают в направлении стрелки А и через сборную матрицу для образования экструдированного трубного изделия. Заготовка 17 может быть образована из любого материала, пригодного для использования в системах экструзионного пресса, включая различные металлы, включая медь и медные сплавы, или любые другие пригодные цветные металлы, такие как алюминий, никель, титан и их сплавы, черные металлы, включая сталь и другие железные сплавы, полимеры, такие как пластики, или любой другой пригодный материал или их комбинации, но возможные материалы не ограничены вышеуказанными. Заготовки, проходящие по стержню 10 оправки, подаются вперед через центрирующую вставку 9 и матрицу 18, которая состоит из пакета матричных дисков 3-7 и диска 8 основания, и через систему 13 охлаждения для образования трубного изделия. В то время как сборная матрица 1 включает в себя пять дисков, соединенных с диском основания, сборная матрица может включать в себя больше дисков или меньше дисков, и матрица может быть длиннее или короче, чем матрица 18, в определенных применениях.

Во время прессования матрица 18 вращается во время проталкивания заготовки 17 через матрицу. Заготовка 17 удерживается захватами 44 центрирующей вставки 9, которая не вращается, и, таким образом, заготовка 17 не вращается, когда она входит во вращающуюся матрицу 18 в зоне входа 11 в центральный канал, проходящий через матрицу. Вращение матрицы 18 создает трение о наружную поверхность невращающейся заготовки 17 при ее проталкивании через матрицу, и трение вызывает нагрев заготовки 17 до температуры, достаточной для деформирования материала заготовки. Например, металлическая заготовка может быть нагрета за счет трения до температуры, превышающей 1000°F (537,8°С), для деформирования. Требования к температуре разных материалов и разных металлов могут варьироваться, и в некоторых применениях могут быть подходящими температуры заготовок, которые меньше 1000°F (537,8°С). В отличие от других систем прессования (экструзии) сборная матирца 1 не требует предварительного нагрева заготовок перед прессованием, поскольку вращение матрицы 18 и трение, создаваемое за счет контакта с невращающейся заготовкой 17, обеспечивают энергию, которая вызывает нагрев заготовки до температуры деформации.

Сборная матрица 1 может быть использована для образования экструдированного материала в любой соответствующей системе прессования, включая, например, систему экструзионного прессования, описанную в заявке на патент США № 13/650,977, поданной 12 октября 2012, описание которой настоящим полностью включено в данный документ путем ссылки. Например, сборная матрица 1 может быть выполнена в системе 57 экструзионного пресса, показанной на фиг.2, для непрерывного прессования материала. Система 57 экструзионного пресса включает в себя секцию 58 держателя оправки и секцию 59 плиточной конструкции. Секция 58 держателя оправки включает в себя стержень 74 оправки, фиксаторы для подачи воды или охлаждающие элементы 60 и 61, зажимы или зажимные элементы 62 и 63 для оправки и систему подачи заготовки. Секция 58 держателя оправки опирается на механическую несущую конструкцию, которая не показана на фиг.2 для устранения чрезмерного усложнения чертежа, но которая служит в качестве опоры для компонентов держателя 58 оправки. Секция 59 плиточной конструкции включает в себя входную плиту 65 и заднюю матричную плиту 66, плунжерные плиты 67 и 68, центрирующую плиту 69 и вращающуюся матрицу 70, которая прижимается к задней матричной плите 66. Секция 59 плиточной конструкции опирается на раму 71, которая также служит в качестве опоры для двигателя 72 и соответствующих компонентов редуктора (непоказанных). Направление, вдоль которого происходит загрузка заготовки, перемещение и экструзия в соответствии с системой 57 экструзионного пресса, обозначено стрелкой В. Управление системой 57 экструзионного пресса может осуществляться, по меньшей мере частично, посредством системы на основе программируемого контроллера, которая управляет объектами подсистемы 77 подачи заготовки, экструзионной подсистемы 78 и охлаждающей подсистемы системы 57 экструзионного прессования.

Зажимы 62, 63 для оправки образуют систему 73 зажима стержня оправки, предназначенную для удерживания стержня оправки в заданном положении при одновременном обеспечении возможности непрерывной подачи множества заготовок вдоль и вокруг стержня 74 оправки для обеспечения непрерывной прессования. Управление зажимами 62, 63 для оправки может осуществляться посредством системы на основе программируемого контроллера для надежного удерживания стержня 74 оправки в заданном положении и предотвращения вращения стержня 74 оправки так, что в некоторый данный момент времени во время процесса прессования, по меньшей мере, один зажимов 62, 63 для оправки будет зажимать стержень 74 оправки. Зажимы 62, 63 для оправки задают положение стержня 74 оправки и предотвращают вращение стержня 74 оправки. Когда зажимы 62, 63 для оправки находятся в положении зажима, тем самым осуществляя зажим стержня 74 оправки, зажимы 62, 63 для оправки предотвращают перемещение заготовок вдоль стержня 74 оправки через зажимы.

Зажимы 62, 63 для оправки функционируют посредством попеременного зажима стержня 74 оправки для обеспечения возможности прохода одной или нескольких заготовок через соответствующий зажим для оправки в заданный момент времени. Например, расположенный ближе по ходу зажим 62 для оправки может осуществлять разжим стержня 74 оправки, в то время как расположенный дальше по ходу зажим 63 для оправки зажимает стержень 74 оправки. В любой заданный момент времени, по меньшей мере, один из зажимов 62, 63 для оправки предпочтительно зажимает стержень 74 оправки или иным образом входит в контактное взаимодействие со стержнем 74 оправки. Одна или несколько заготовок, образующих очередь или расположенных в определенном порядке рядом с расположенным ближе по ходу зажимом 62 для оправки, или перемещаемых вдоль стержня 74 оправки, могут проходить через открытый расположенный ближе по ходу зажим 62 для оправки. После того как определенное число заготовок пройдет через открытый расположенный ближе по ходу зажим 62 для оправки, зажим 62 для оправки может закрываться и, таким образом, возвращаться к зажиму стержня 74 оправки, и заготовки могут подаваться вперед к расположенному дальше по ходу, зажимному элементу 63. Расположенный дальше по ходу, зажимной элемент 63 может оставаться закрытым, тем самым он будет зажимать стержень 74 оправки, или расположенный дальше по ходу зажим 63 для оправки может открываться после того, как расположенный ближе по ходу зажим 62 для оправки снова осуществит зажим стержня 74 оправки. Несмотря на то, что два зажима 62, 63 для оправки показаны в системе 57 экструзионного пресса, следует понимать, что может быть предусмотрено любое соответствующее число зажимов для оправки.

Фиксаторы 60, 61 для подачи воды образуют систему 75 подачи воды к стержню оправки, предназначенную для подачи охлаждающей воды вдоль внутренней части стержня 74 оправки к наконечнику оправки во время процесса прессования. Управление захватами 60, 61 для воды может осуществляться посредством системы на основе программируемого контроллера для непрерывной подачи технологической охлаждающей воды к стержню оправки во время процесса прессования при одновременном обеспечении возможности непрерывной подачи множества заготовок вдоль и вокруг стержня 74 оправки. Фиксаторы 60, 61 для подачи воды функционируют так, что отсутствуют или по существу отсутствуют перерывы в подаче технологической охлаждающей воды к наконечнику оправки во время процесса прессования. Аналогично функционированию зажимов 62, 63 для оправки, рассмотренных выше, когда фиксаторы 60, 61 для подачи воды зафиксированы относительно стержня 74 оправки или введены в контактное взаимодействие со стержнем 74 оправки, фиксаторы 60, 61 для подачи воды предотвращают перемещение заготовок вдоль стержня 74 оправки через фиксаторы для подачи воды.

Фиксаторы 60, 61 для подачи воды функционируют так, что в любой заданный момент времени во время прессования, по меньшей мере, один из фиксаторов для подачи воды зафиксирован относительно стержня 74 оправки или введен в контактное взаимодействие со стержнем 74 оправки и, тем самым, обеспечивает подачу охлаждающей воды в стержень 74 оправки для ее подачи к наконечнику оправки. Когда заготовка проходит через один из фиксаторов 60, 61 для подачи воды, соответствующий фиксатор для подачи воды прерывает подачу охлаждающей воды и осуществляет разжим стержня 74 оправки или выходит из контактного взаимодействия со стержнем 74 оправки для обеспечения возможности прохода заготовки через данный фиксатор перед зажимом стержня 74 оправки вновь и продолжением подачи охлаждающей воды. Пока один из фиксаторов 60, 61 для подачи воды разжат или выведен из контактного взаимодействия со стержнем 74 оправки, другой фиксатор для подачи воды продолжает подавать охлаждающую воду к стержню оправки.

Например, расположенный ближе по ходу фиксатор 60 для подачи воды может осуществлять разжим стержня 74 оправки, когда расположенный дальше по ходу фиксатор 61 для подачи воды фиксируется относительно стержня 74 оправки. В любой заданный момент времени, по меньшей мере, один из фиксаторов 60, 61 для подачи предпочтительно зафиксирован относительно стержня 74 оправки для непрерывной подачи охлаждающей воды. Одна или несколько заготовок, образующих очередь или расположенных в определенном порядке рядом с расположенным ближе по ходу фиксатором 60 для подачи воды, или перемещаемых вдоль стержня 74 оправки, могут проходить через открытый расположенный ближе по ходу фиксатор 60 для подачи воды. После того как определенное число заготовок пройдет через открытый расположенный ближе по ходу фиксатор 60 для подачи воды, фиксатор 60 для подачи воды может закрываться и, таким образом, возвращаться к фиксации стержня 74 оправки и подаче охлаждающей воды, и заготовки могут подаваться вперед к расположенному дальше по ходу фиксатору 61 для подачи воды. Расположенный дальше по ходу фиксатор 61 для подачи воды может оставаться закрытым, тем самым он будет фиксировать стержень 74 оправки, или расположенный дальше по ходу фиксатор 61 для подачи воды может открываться после того, как расположенный ближе по ходу фиксатор 60 для подачи воды снова осуществит зажим стержня 74 оправки. Несмотря на то, что два фиксатора 60, 61 для подачи воды показаны в системе 57 экструзионного пресса, следует понимать, что может быть предусмотрено любое соответствующее число фиксаторов для подачи воды.

Стержень 74 оправки проходит по существу вдоль длины системы 57 экструзионного пресса и расположен с возможностью размещения наконечника оправки во вращающейся матрице 70. Вращающаяся матрица 70 может состоять из матрицы 18, показанной на фиг.1. Регулировку для надлежащего размещения наконечника оправки в матрице 70 выполняют посредством перемещения секции 58 держателя оправки, в результате чего стержень 74 оправки перемещается. Регулировки стержня 74 оправки и секции 58 держателя оправки могут быть по направлению к матрице 70 или от матрицы 70. Предпочтительно, если отсутствует возможность регулировки стержня 74 оправки и секции 58 держателя оправки, когда система 57 экструзионного пресса работает, хотя следует понимать, что в определенных вариантах осуществления может осуществляться регулирование стержня 74 оправки и/или секции 58 держателя оправки во время работы.

Как рассмотрено выше, система 57 экструзионного пресса включает в себя секцию 59 плиточной конструкции, имеющую входную плиту 65 и заднюю матричную плиту 66, плунжерные плиты 67 и 68, центрирующую плиту 69 и вращающуюся матрицу 70, которая прижимается к задней матричной плите 66. Рядом с входной плитой 65 находится комплект 76 плунжерных плит, который включает в себя первую плунжерную плиту 67, или А-плунжер, и вторую плунжерную плиту 68, или В-плунжер. Первая и вторая плунжерные плиты 67, 68 осуществляют подачу заготовок в центрирующую плиту 69, которая осуществляет зажим заготовок и предотвращает вращение заготовок перед их входом во вращающуюся матрицу 70, которая поджата к задней матричной плите 66.

Плунжерные плиты 67, 68 функционируют посредством зажима заготовок и создания по существу постоянного толкающего усилия в направлении экструзионной сборной матрицы 70. В любой заданный момент времени, по меньшей мере, одна из плунжерных плит 67, 68 зажимает заготовку и обеспечивает подачу заготовки вперед вдоль стержня 74 оправки для создания постоянного толкающего усилия. Плунжерные плиты 67, 68 образуют конечную часть подсистемы 77 подачи заготовок перед входом заготовки в центрирующую вставку 69 и вращающуюся матрицу 70 экструзионной подсистемы 78. Аналогично части пути подачи заготовок перед входной плитой 65, часть перед плунжерными плитами 67, 68 предпочтительно обеспечивает непрерывную установку заготовок в заданном положении для минимизации каких-либо зазоров между заготовкой, которая зажата плунжерными плитами 67, 68, и следующей заготовкой.

Как рассмотрено выше, плунжерные плиты 67, 68 непрерывно толкают заготовки во вращающую матрицу 70. Плунжеры 67, 68 попеременно зажимают заготовки и осуществляют подачу заготовок вперед к вращающейся матрице 70 и во вращающуюся матрицу 70, и затем осуществляют разжим поданных вперед заготовок и отвод для следующего цикла зажима/подачи вперед. Предпочтительно имеется перекрытие между временем, когда один плунжер прекращает толкание и другой плунжер «собирается» начать толкание, так что всегда имеет место постоянное давление, действующее на вращающуюся матрицу 70. Плунжеры 67, 68 перемещаются вперед и отводятся посредством плунжерных цилиндров, присоединенных к соответствующему плунжеру. Как показано, имеются два плунжерных цилиндра 79, 80 на плунжер. Первый комплект плунжерных цилиндров 80 расположен слева и справа от входной плиты 65 (хотя правый плунжерный цилиндр скрыт из виду за левым плунжерным цилиндром). Первый комплект плунжерных цилиндров 80 соединен с первой плунжерной плитой 67 и выполнен с конфигурацией, обеспечивающей возможность перемещения первого плунжера 67, когда первый плунжер 67 осуществляет подачу заготовок вперед и отводится для захвата следующей заготовки. Второй комплект плунжерных цилиндров 79 расположен сверху и снизу от входной плиты 65. Второй комплект плунжерных цилиндров 79 соединен со второй плунжерной плитой 68 и выполнен с конфигурацией, обеспечивающей возможность перемещения второго плунжера 68, когда второй плунжер 68 осуществляет подачу заготовок вперед и отводится для захвата следующей заготовки. Несмотря на то, что показаны два плунжерных цилиндра для каждой из первой и второй плунжерных плит 67, 68, следует понимать, что может быть предусмотрено любое соответствующее число плунжерных цилиндров, и в определенных вариантах осуществления плунжерные цилиндры могут быть присоединены как к первому, так и ко второму плунжерам 67, 68.

Центрирующая плита 69 принимает заготовки, поданные вперед посредством плунжеров 67, 68, и служит для удерживания заготовок во время процесса прессования перед входом заготовок во вращающуюся матрицу 70. Когда центрирующая плита 69 расположена в заданном положении для процесса прессования, центрирующая плита 69 по существу становится частью экструзионной матрицы 70. То есть, центрирующая вставка центрирующей плиты 69 по существу прилегает к вращающейся матрице 70. Однако сама центрирующая плита 69 и компоненты в ней, включая центрирующую вставку, не вращаются вместе с вращающейся матрицей 70. Когда матрица 70 вращается, центрирующая плита 69 предотвращает вращение заготовок, которые больше не удерживаются вторым плунжером, за счет зажима заготовок и, тем самым, предотвращает вращение заготовок перед входом заготовок во вращающуюся матрицу 70.

Если снова обратиться к сборной матрице 1 по фиг.1, следует отметить, что при использовании данной матрицы в процессе прессования, например, в системе прессования по фиг.2, центрирующая вставка 9 подается вперед к переднему краю матрицы 18, так что передняя поверхность 55 центрирующей вставки 9 контактирует с передней поверхностью 16 матрицы 18. Данная ориентация матрицы 18 и центрирующей вставки 9 во время прессования показана на фиг.3. В данной ориентации контакт между торцами 55 и 16 соответственно центрирующей вставки 9 и матрицы 18 предотвращает выход материала из матрицы 18 во время процесса прессования. Для начала прессования заготовку 17 подают вперед по стержню 10 оправки в направлении стрелки А и через сборную матрицу 1 для прессования заготовки 17 в прессованное (экструдированное) трубное изделие. Перед входом в сборную матрицу 1 заготовку 17 подают вперед в отверстие 15 центрирующей вставки 9, в котором захваты 44 входят в контактное взаимодействие с наружной поверхностью заготовки 17. При подаче заготовки 17 вперед через отверстие 15 данные захваты 44 предотвращают вращение заготовки 17, когда заготовка 17 входит в контакт с вращающейся внутренней поверхностью 14 матрицы 18.

В то время как заготовка 17 и центрирующая вставка 9 не вращаются во время процесса прессования, матрица 18 и диск 8 основания, к которому присоединена матрица, приводятся во вращение посредством шпинделя 56 с приводом от двигателя. При продвижении заготовки 17 через центрирующую вставку 9 она проходит через вход 11 матрицы 18 и входит в контакт с внутренней поверхностью 14 матрицы 18. Закручивающая сила будет приложена к наружной поверхности заготовки 17 вследствие контакта при натяге между вращающейся матрицей 18 и заготовкой 17. Захваты 44 центрирующей вставки 9 противодействуют данной закручивающей силе и предотвращают вращение заготовки 17 перед ее входом в матрицу 18, в результате чего создается трение и выделяется энергия, которая обеспечивает нагрев заготовки 17.

Профиль конической внутренней поверхности 14 матрицы 18 определяется формой и ориентацией центральных отверстий, которые проходят через диски в матрице 18. Матрица 18 образована из пакета матричных дисков, включающего стальной концевой держатель 3, входной диск 4, первый промежуточный диск 5, второй промежуточный диск 6 и выходной диск 7. Диски из данной последовательности, которая образует матрицу 18, расположены вместе в виде пакета, прикреплены друг к другу посредством крепежной детали, такой как болт 2 на фиг.1, и присоединены к диску 8 основания. Болт 2 вставлен в каждое из сквозных отверстий 12, которые проходят через каждый из дисков 3-8. При этом диск 8 основания присоединен к шпинделю 56 с приводом от двигателя, который обеспечивает вращение диска 8, а также дисков 3-7 матрицы 18. В определенных вариантах осуществления может быть использована матрица, которая включает в себя больше или меньше пяти дисков 3-7, показанных в матрице 18.

Внутренняя поверхность 14, образуемая центральными отверстиями дисков матрицы 18, имеет конический профиль, который вызывает сужение внутреннего канала, проходящего через матрицу 18 от входа 11 к выходу канала в зоне выходного диска 7. Таким образом, при приложении силы к заготовке 17 для проталкивания заготовки через матрицу 18 материал заготовки 17 подвергается прессования по мере уменьшения наружного диаметра материала под действием усилия для его прохода через каждый из дисков 3-7. Размеры дисков 3-7 и взаимодействие между внутренней поверхностью 14 и заготовкой 17 описано более подробно ниже со ссылкой на фиг.4-13.

Фиг.4-9 показывают каждый из дисков 3-7 в матрице 18 и диск 8 основания, к которому присоединена матрица 18. Фиг.4 показывает стальной концевой держатель 3 матрицы 18, который образует передний торец 16 матрицы и вход 11 во внутренний канал матрицы. Стальной концевой держатель 3 имеет центральное круглое отверстие 21, которое определяет диаметр открытого входа 11, при размещении концевого держателя 3 в пакете в матрице 18. Как показано на фиг.4, стальной концевой держатель 3 образован из двух материалов, при этом наружная периферия 19 диска образована из одного материала и периферия 20 отверстия 21 образована из другого материала. Два материала, которые образуют стальной концевой держатель 3, могут быть выбраны так, чтобы они образовывали комплементарные зоны сопряжения между стальным концевым держателем 3 и как центрирующей вставкой 9, так и входным диском 4. Например, наружная периферия 19 может быть образована из стали, такой как сталь Н13, которая такая же, как материал, который образует наружную периферию входного диска 4, или аналогична материалу, который образует наружную периферию входного диска 4, в то время как периферия 20 отверстия может быть образована из другого материала, такого как хромоникелевая сталь, который такой же, как материал, используемый для образования центрирующей вставки 9, или аналогичен материалу, используемому для образования центрирующей вставки 9. За счет соответствующего подбора материала периферии 20 отверстия и центрирующей вставки 9 передняя торцевая поверхность 23 периферии 20 отверстия, которая контактирует с передней торцевой поверхностью 55 центрирующей вставки 9, образует комплементарную зону сопряжения, которая обеспечивает уменьшение износа при использовании сборной матрицы 1. Поскольку матрица 18 вращается, а центрирующая вставка 9 остается неподвижной, между торцом 23 и торцом 55 может создаваться трение. При образовании периферии 20 отверстия и центрирующей вставки 9 из одного и того же материала или аналогичных материалов, наряду с регулированием давления поверхности 55 на поверхность 16, может быть минимизирован эффект истирания, вызываемый данным трением, особенно во время начала и прекращения процесса прессования, когда вращение матрицы 18 начинается или прекращается.

Вторым диском в матрице 18 является входной диск 4, показанный на фиг.5. Как и в случае стального концевого держателя 3, входной диск 4 образован из двух разных материалов. Один материал образует наружную периферию 25 диска, в то время как второй материал образует периферию 24 отверстия вокруг центрального отверстия 26, проходящего через центр диска. Наружная периферия 25 может быть образована из такого же материала, как материал наружной периферии стального концевого держателя 3, или из материала, аналогичного материалу наружной периферии стального концевого держателя 3, например, из материала, представляющего собой сталь Н13. Периферия 24 отверстия 26 образована из износостойкого материала, например, из керамического материала, который обладает стойкостью к разрушению, когда заготовка, такая как заготовка 17 проталкивается через отверстие 26 и контактирует с внутренней поверхностью 27.

Во входном диске 4 начинается наклон внутренней поверхности 14 матрицы 18 от входа 11 к выходу матрицы. Внутренняя поверхность 27 периферии 24 имеет такой наклон, что диаметр центрального отверстия 26 будет больше у передней торцевой поверхности диска 4, которая прилегает к задней торцевой поверхности стального концевого держателя 3, и будет меньше у задней торцевой поверхности входного диска 4, которая прилегает к первому промежуточному диску 5. При проталкивании заготовки 17, имеющей диаметр, который равен диаметру отверстия 26 у передней торцевой поверхности, через входной диск 4 конусность/наклон поверхности 27 создает трение между вращающимся диском 4 и заготовкой 17. Данное трение приводит к выделению энергии, которая обеспечивает нагрев заготовки 17 при ее продвижении вперед во вращающуюся матрицу 18, при этом деформация заготовки начинается посредством конической внутренней поверхности 14. В отличие от процессов прессования, в которых контакт между предварительно нагретой заготовкой и невращающейся матрицей приводит к выделению тепловой энергии в качестве побочного продукта, фрикционный нагрев заготовки 17, не нагретой предварительно, необходим для прессования, поскольку необходимо нагреть заготовку до температуры, достаточной для деформации.

Фиг.6 показывает первый промежуточный диск 5, который расположен за входным диском 4 в пакете дисков, которые образуют матрицу 18. Первый промежуточный диск 5 имеет наружную периферию 29, образованную из первого материала, и периферию 28 отверстия, образованную из второго материала. Наружная периферия 29 может быть образована из таких же материалов, как материалы наружных периферий остальных дисков в пакете, или из материалов, аналогичных материалам наружных периферий остальных дисков в пакете, например, из стали Н13. Периферия 28 центрального отверстия 30, проходящего через диск, образована из износостойкого материала, например, из керамического материала, как рассмотрено в отношении периферии 24 отверстия входного диска 4. Внутренняя поверхность 31 периферии 28 отверстия имеет наклон от передней торцевой поверхности первого промежуточного диска 5, которая прилегает к входному диску 4 в пакете, к задней торцевой поверхности первого промежуточного диска 5, которая прилегает ко второму промежуточному диску 6 в пакете дисков. Наклон внутренней поверхности 31 обеспечивает конусообразное сужение центрального отверстия 30 от передней торцевой поверхности к задней торцевой поверхности и, кроме того, конусообразное сужение внутреннего канала и поверхности 14 матрицы 18, как рассмотрено выше в отношении центрального отверстия 26 входного диска 4.

Степень, в которой внутренняя поверхность 31 наклонена относительно центральной оси центрального отверстия 30 в первом промежуточном диске 5 относительно угла наклона внутренней поверхности 27 входного диска 4, зависит от экструдируемого материала и общего суммарного числа матричных дисков. В определенных вариантах осуществления для конкретного материала угол наклона внутренней поверхности 31 может быть меньше угла наклона внутренней поверхности 27 входного диска 4. Данное изменение угла наклона внутренней поверхности и меньший диаметр центрального отверстия 30 относительно центрального отверстия 26 могут обеспечить более равномерное распределение поверхности фрикционного контакта с заготовкой 17 и работы, необходимой для деформирования заготовки 17, по входному диску 4 и первому промежуточному диску 5, что приводит к уменьшению истирания материала и удлинению срока службы матричных дисков, а также к повышению концентричности и однородности экструдированного изделия. Данное распределение работы и силы трения и корреляция между материалами и степенью конусности поверхности рассмотрены более полно ниже со ссылкой на сечения, показанные на фиг.10, 12 и 13.

Второй промежуточный диск 6, который следует за первым промежуточным диском 5 в пакете дисков, показан на фиг.7. Аналогично дискам 3-5, второй промежуточный диск 6 имеет наружную периферию 32, образованную из первого материала, и периферию 33 вокруг центрального отверстия 34, образованную из второго материала. Первый материал, который образует наружную периферию 32, может быть таким же, как материалы остальных дисков в пакете, или аналогичным материалам остальных дисков в пакете, например, может представлять собой сталь Н13, и материал, который образует периферию 33 отверстия, может представлять собой износостойкий материал, такой как керамика. Внутренняя поверхность 35 периферии 33 вокруг центрального отверстия 34 имеет наклон от передней торцевой поверхности диска 6, которая прилегает к первому промежуточному диску 5, к задней торцевой поверхности диска 6, которая прилегает к выходному диску 7.

Последним диском в пакете дисков, который образует матрицу 18, является выходной диск 7, который показан на фиг.8. Выходной диск 7, аналогичный дискам 3-6, имеет наружную периферию 36, образованную из первого материала, такого как сталь Н13, и периферию 37 вокруг центрального отверстия 38, образованную из второго материала, например, из износостойкой керамики. Диаметр выходного диска 7 существенно меньше диаметра отверстия 11 в стальном концевом держателе 3, показанном на фиг.4, в результате конусности/наклона внутренней поверхности 14 от стального концевого держателя 3 к выходному диску 7. Внутренняя поверхность 39, которая окружает центральное отверстие 38 выходного диска 7, имеет наклон относительно центральной оси центрального отверстия 38. Самая узкая часть центрального отверстия 38 образует самую узкую часть канала, проходящего через матрицу 18, и, следовательно, определяет наружный диаметр экструдированной трубы, которую изготавливают при проталкивании заготовки 17 через матрицу 18. Данный диаметр и размеры экструдированного изделия, образованного при использовании сборной матрицы 1, рассмотрены более подробно ниже со ссылкой на фиг.13.

Фиг.9 показывает диск 8 основания, который обеспечивает соединение пакетированных дисков, которые образуют матрицу 18, с источником крутящего момента. Например, как показано на фиг.1 и 3, диск 8 основания в сборной матрице 1 обеспечивает соединение матрицы 18 со шпинделем 56. Шпиндель 56 приводится во вращение посредством двигателя, который обеспечивает вращение шпинделя 56 с заданной частотой вращения. Шпиндель 56 соединен с диском 8 основания болтами, которые проходят через наружные сквозные отверстия 43, расположенные по периферии диска 8 основания, и передают вращательное усилие, действующее со стороны шпинделя 56, диску 8 основания. Диск 8 основания также соединен с возможностью передачи вращательного усилия с дисками в матрице 18 посредством болтов, таких как болт 2, показанный на фиг.1, которые проходят через сквозные отверстия 12 матрицы 18 и в отверстия 42 в диске 8 основания.

Диск 8 основания имеет центральное отверстие 40, имеющее внутреннюю поверхность 41. Отверстие 40 и внутренняя поверхность 41 образуют отверстие в диске 8 основания, которое может иметь больший диаметр по сравнению с диаметром отверстия в выходном диске 7. Больший диаметр отверстия 40 диска основания позволяет экструдированному материалу выходить из матрицы 18 без непосредственного контакта с внутренней поверхностью 41 и может создать возможность частичного входа охлаждающего компонента, такого как текучая среда, в диск 8 основания и подвода охлаждающей текучей среды к экструдированному материалу, выходящему из выходного диска 7, рядом с выходом матрицы 18. Выходной диск 7 может также иметь угол выходной зоны рядом с задней торцевой поверхностью диска, который дополнительно облегчает подвод охлаждающей текучей среды, как рассмотрено ниже со ссылкой на фиг.13.

Сборную матрицу 1 собирают перед экструзией посредством пакетирования дисков 3-7 и присоединения матрицы 18, образованной дисками, к диску 8 основания посредством болтов, вставленных в сквозные отверстия 12 дисков матрицы и в отверстия 42 диска основания. Пакетирование данных дисков для образования матрицы 18 обеспечивает образование внутреннего профиля матрицы 18, который вызывает экструзию заготовок, проталкиваемых через сборную матрицу 1. Данный внутренний профиль и ориентация пакетированных дисков показаны в сечении сборной матрицы 1 на фиг.10.

Сечение на фиг.10 показывает матрицу 18 и центрирующую вставку 9, установленные в заданном положении для прессования. Матричные диски 3-7 соединены вместе и прикреплены к диску 8 основания болтами 2, вставленными в ряд сквозных отверстий 12 в наружных перифериях 19, 25, 29, 32 и 36 дисков. При данной ориентации отверстие 11 внутреннего канала 54 в матрице 18 выровнено относительно центрирующей вставки 9 для приема заготовки, проталкиваемой через отверстие 15 центрирующей вставки 9 и в матрицу 18 вдоль центральной оси 45 внутреннего канала 54.

Каждый из периметров 23, 24, 28, 33 и 37 отверстий матричных дисков 3-7 прилегает к периметру отверстий в соседних дисках для образования конической внутренней поверхности 14, которая определяет границу внутреннего канала 54, проходящего через матрицу 18. Внутренняя поверхность 14 обеспечивает сужение внутреннего канала 54 от наибольшего диаметра канала в зоне отверстия 11 до наименьшего диаметра у выхода 81, и сужение канала 54 вызывает деформацию сужения и экструзию заготовки, проталкиваемой во вращающуюся матрицу 18 во время работы. Экструзия требует выделения энергии трения в зоне контакта внутренней поверхности 14 для нагрева заготовки, и данная энергия может вызвать износ на периметрах отверстий матричных дисков 3-7. Для уменьшения эффекта фрикционного износа и обеспечения равномерных напряжений на внутренней поверхности 14 во время прессования, внутренние поверхности 27, 31, 35 и 39 выполнены с возможностью распределения зоны фрикционного контакта и уменьшения концентрации энергии и трения на каком-либо одном диске. Конфигурации внутренних поверхностей и профиля внутренней поверхности 14 могут различаться для разных применений и, в частности, для прессования разных материалов. В зависимости от свойств материала заготовок, используемых для прессования, например, теплопередающих свойств, которые могут повлиять на нагрев заготовок во время прессования, внутренний профиль матричных дисков в матрице может варьироваться для распределения работы и износа по матричным дискам. Кроме того, частота вращения матрицы может варьироваться для повышения эффективности матрицы и избежания «выхода» за свойства материалов заготовок. Например, может быть использована частота вращения матрицы, составляющая от приблизительно 200 об/мин до приблизительно 1000 об/мин. В определенных вариантах осуществления меньшая частота вращения, например, составляющая приблизительно 300 об/мин, может быть желательной для избежания ситуации, когда на заготовку действует напряжение сдвига при кручении, имеющее большую величину, при одновременном нагреве заготовки до температуры, достаточной для деформации. Бóльшая частота вращения, составляющая, например, приблизительно 800 об/мин, может быть использована для материала, на который большее напряжение сдвига при кручении не оказывает отрицательного влияния или который требует больше энергии и, следовательно, большего трения для нагрева до температуры деформации. В других вариантах осуществления частоты вращения матрицы, превышающие 100 об/мин, могут быть желательными для прессования.

Как показано на фиг.10, внутренние поверхности 27, 31, 35 и 39 не наклонены под одинаковыми углами относительно центральной оси 45. Каждая поверхность в показанной матрице наклонена под углом, который уменьшается от входного диска 4 рядом с отверстием 11 до выходного диска 7 на выходе 81. Данная конструкция с уменьшающимся углом может быть желательной для определенного экструдируемого материала или применения сборной матрицы 1. Однако в определенных вариантах осуществления угол наклона внутренней поверхности 27 относительно центральной оси 45 может быть равен углу наклона или меньше угла наклона соседней поверхности 31. В варианте осуществления, показанном на фиг.10, угол 46, под которым наклонена внутренняя поверхность 27 входного диска 4, превышает угол 47, под которым наклонена внутренняя поверхность 39 выходного диска 7. Различия в углах наклона между дисками обеспечивают распределение энергии трения и напряжения по дискам в результате различий в диаметрах центральных отверстий от отверстия 11 до выхода 81.

Каждый диск имеет входной диаметр, например, диаметр d5 диска 4, и выходной диаметр, например, диаметр d7 диска 4. При вдавливании заготовки в диск пороговое количество энергии должно выделяться для нагрева и деформирования заготовки от диаметра d5 до диаметра d7. На данное количество энергии влияет относительное уменьшение диаметра, в частности, результирующее относительное уменьшение площади поперечного сечения заготовки, когда она проходит через диск 4. Если бы каждое из центральных отверстий в дисках 3-7 имело бы один одинаковый угол конусности, изменение диаметра от входа к выходу каждого диска было бы одинаковым и, таким образом, относительное уменьшение площади поперечного сечения заготовки увеличивалось бы для каждого последующего диска. Например, если бы абсолютная разность диаметров d5 и d7 диска 4 была бы равна абсолютной разности диаметров d6 и d8 диска 7, относительное уменьшение диаметра центрального отверстия было бы больше в диске 7, чем в диске 4, и бóльшая величина напряжения и большее количество энергии могли бы вызвать более быстрый износ диска 7 по сравнению с диском 4.

Механические и термические свойства материалов заготовок, помимо относительного уменьшения площади заготовки в диске, могут определять число и конструкцию дисков в пакете матричных дисков. Например, материал заготовки, имеющий высокую удельную теплопроводность, может нагреваться до температуры деформации быстрее, чем материал, имеющий низкую удельную теплопроводность, и, следовательно, более короткая матрица с меньшим числом дисков может быть использована для материала с высокой удельной теплопроводностью. Кроме того, углы наклона внутренней поверхности матрицы могут быть больше для материала с высокой удельной теплопроводностью, что обусловлено более быстрым нагревом заготовки. В других вариантах осуществления могут быть использованы матрицы одинакового размера, имеющие одинаковое число дисков, и углы конусности матриц могут различаться для приспосабливания к разным термическим свойствам и для нагрева заготовок до температуры деформации при одновременном распределении работы и износа как можно более равномерно по поверхности матрицы и поверхности наконечника оправки, находящегося внутри матрицы.

Заготовка, проталкиваемая через матрицу 18, обеспечивает получение экструдированного трубного изделия посредством выхода 81 матрицы 18, имеющего наружный диаметр, который аналогичен диаметру d8, то есть диаметру в самой узкой части выходного диска 7. Внутренний диаметр экструдированного изделия выбирают посредством подачи стержня 10 оправки вперед в матрицу 18 с наконечником оправки, имеющим размер конца, выбранный для образования внутреннего диаметра трубного изделия, на конце стержня 10 оправки. Фиг.11 показывает наконечник 48 оправки, который может быть присоединен к концу стержня 10 оправки для образования заданного внутреннего диаметра для экструдируемых труб. Наконечник 48 оправки имеет открытый конец 82, который выполнен с конфигурацией, обеспечивающей возможность присоединения к концу стержня 10 оправки. Энергия трения и тепло, выделяемое во время прессования, могут вызывать нагрев наконечника 48 оправки, и открытый конец 82 может принимать охлаждающую текучую среду, такую как вода или газ, из системы охлаждения, которая проходит через стержень 10 оправки для охлаждения наконечника 48 оправки.

Напротив открытого конца 82 наконечника 48 оправки находится закрытый конец 51. Диаметр закрытого конца 51 представляет собой размер, который определяет внутренний диаметр трубы, экструдируемой поверх наконечника 48, и наконечник 48 может быть выбран из ряда наконечников, имеющих разные диаметры, для обеспечения прессования с разными величинами внутренних диаметров. Между открытым концом 82 и закрытым концом 51 имеются три части 49, 83 и 50 наружной поверхности 84 наконечника. Во время прессования заготовку проталкивают над стержнем 10 оправки и наконечником 48 в направлении стрелки С так, что заготовка проходит над зоной деформации, включающей в себя части 49 и 83 наконечника, и концевой частью 50. Когда наконечник 48 будет установлен в заданном положении для прессования, наконечник подают вперед в матрицу до тех пор, пока закрытый конец 51 не будет выдвинут за задний выход матрицы, в зоне которого диаметр матрицы является наименьшим. Заготовка, имеющая некоторый диаметр полой центральной части, по существу равный наружному диаметру части 49 наконечника, затем перемещается по стержню 10 оправки и наконечнику 48. В зоне части 49 наконечника диаметр окружающей матрицы уменьшается, и трение между матрицей и заготовкой создает энергию, которая обеспечивает нагрев заготовки при сдавливании наружной периферии заготовки. Нагретая заготовка затем проходит по части 83 наконечника, и внутренний диаметр полой центральной части заготовки уменьшается до наружного диаметра концевой части 50 при прессовании материала. Данная экструзия поверх наконечника 48 оправки рассмотрена более подробно ниже в связи с фиг.12 и 13.

Фиг.12 показывает сборную матрицу 1 с оправкой 10 и наконечником 48 оправки, поданным вперед через центрирующую вставку 9 и в центральный канал 54 матрицы 18. Оправка 10 расположена так, что наконечник 48 оправки выступает через выход 81 в выходном диске 7. Как рассмотрено выше со ссылкой на фиг.2, зажимные элементы в системе экструзионного пресса могут быть использованы для удерживания стержня 10 оправки и в ориентации, показанной на фиг.12, и для противодействия вращению, когда матрица 18 вращается и заготовка проходит по стержню 10 оправки.

Фиг.13 показывает конфигурацию сборной матрицы и наконечника оправки по фиг.12, когда заготовка 17 прошла через матрицу 18 и подвергается прессованию для образования трубы 53. Во время прессования матрица 18 вращается, в то время как стержень 10 оправки и центрирующая вставка 9 удерживаются в неподвижном состоянии. Заготовка 17 вдавливается в матрицу 18 в направлении стрелки А и контактирует с внутренней поверхностью 14 матрицы 18 в первой точке 85 контакта. Контакт при натяге между внутренней поверхностью 14 и заготовкой 17 начинается в точке 85 контакта и обеспечивает выделение энергии, которая вызывает нагрев заготовки 17 до температуры пластической деформации.

При продвижении заготовки 17 по первой части 49 наконечника 48 оправки наклон внутренней поверхности 14 обеспечивает приложение сжимающей силы к наружной поверхности заготовки 17, которая сдавливает заготовку 17 в направлении внутрь к наконечнику 48 оправки. Поскольку заготовка 17 находится в состоянии пластического деформирования, материал заготовки экструдируется в направлении части 83 наконечника 48 оправки, когда матрица 18 обеспечивает уменьшение наружного диаметра заготовки 17 от исходного диаметра d2. Когда заготовка 17 достигает части 83 наконечника, наклон части 83 наконечника по направлению к концевой части 50 обеспечивает экструзию внутренней части заготовки 17 и уменьшение внутреннего диаметра заготовки 17 от исходного диаметра d1 по мере продвижения заготовки дальше по наконечнику 48 оправки. Коническая поверхность наконечника 48 оправки в части 83 наконечника может по существу соответствовать углу наклона внутренней поверхности 14 в зоне, окружающей часть 83 наконечника, для обеспечения по существу равномерного прессования в данной части. Например, наружный и внутренний диаметры заготовки 17 могут уменьшаться по существу на одну и ту же величину или на по существу один и тот же процент от того конца части 83 наконечника, который находится рядом с первой частью 49 наконечника, до того конца части 83 наконечника, который находится рядом с концевой частью 50.

Когда экструдируемая заготовка 17 достигает концевой части 50, внутренний диаметр заготовки уменьшается от исходного диаметра d1 до конечного диаметра d3 конечного трубного изделия. При прохождении заготовки 17 по концевой части 50, наружный диаметр заготовки 17 продолжает уменьшаться до конечного наружного диаметра d4, когда экструдируемое трубное изделие 53 выходит из выходного диска 7. В точке выхода образование экструдированного изделия 53 завершено. Вследствие трения и нагрева внутри матрицы 18 изделие 53 имеет повышенную температуру при выходе из матрицы 18, и охлаждающий элемент может быть применен для предотвращения дальнейшей деформации или повышения эксплуатационной безопасности экструзионного пресса, устранения утечки экструдируемого материала или поддержания заданных характеристик материала. Отверстие 40 в диске 8 основания показано на фиг.13 с диаметром, который больше выходного диаметра выходного диска 7. Данная конфигурация может быть предпочтительной для обеспечения возможности прохода охлаждающих элементов и охлаждающей текучей среды в диск 8 основания и их контакта с экструдированным изделием 53, как только оно выйдет из последней опоры в последнем диске 7, для более раннего охлаждения. Выходной диск 7 имеет наклонную затылованную поверхность 86 для дополнительного облегчения ввода текучего материала как можно ближе к выходу 81 матрицы 18. После выхода изделия 53 из диска 8 основания и его прохода через систему охлаждения процесс прессования завершается, и изделие 53 может быть подобрано для последующей обработки.

Следует понимать, что вышеприведенное описание является только иллюстративным и не должно быть ограничено деталями, приведенными в данном документе. Несмотря на то, что несколько вариантов осуществления были представлены в данном описании, следует понимать, что раскрытые системы, устройства и способы и их компоненты могут быть реализованы во многих других определенных вариантах без отхода от объема данного изобретения.

Различные модификации будут очевидными для специалистов в данной области техники после рассмотрения данного описания. Раскрытые признаки/элементы могут быть реализованы в любой комбинации и подкомбинациях, включая комбинации и подкомбинации с множественной зависимостью и с одним или несколькими признаками/элементами, описанными в данном документе. Различные признаки/элементы, описанные или проиллюстрированные выше, включая любые их компоненты, могут быть скомбинированы или встроены в другие системы. Кроме того, определенные признаки/элементы могут быть исключены или не реализованы. Примеры изменений, замен и изменений могут быть определены специалистом в данной области техники и могут быть выполнены без отхода от объема информации, раскрытой в данном документе. Все ссылочные материалы, приведенные в данном документе, полностью включены путем ссылки и сделаны частью данной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ И СПОСОБЫ ЭКСТРУЗИОННОГО ПРЕССОВАНИЯ | 2013 |

|

RU2669736C2 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2174731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| ЭКСТРУДИРОВАННАЯ ТРУБА ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ФОРМОВАНИЯ КОМПОНЕНТА КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2693275C2 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

Изобретение относится к области прессования. Сборная матрица включает множество матричных дисков, образующих матрицу. Матрица имеет вход и выход, имеющий диаметр, который меньше диаметра входа, с конической поверхностью между входом и выходом. Каждый матричный диск имеет центральное отверстие с конической внутренней поверхностью вокруг центрального отверстия, и внутренние поверхности образуют коническую поверхность, которая простирается от входа к выходу. Основание присоединено к матрице, и вращение основания вызывает вращение матрицы. Заготовка, проталкиваемая в матрицу, нагревается за счет трения между данной внутренней поверхностью и наружной поверхностью заготовки. Заготовка нагревается до температуры деформации и подвергается прессованию до трубного изделия по мере проталкивания заготовки от входа к выходу матрицы. Изобретение обеспечивает возможность непрерывного прессования множества заготовок на компактном оборудовании. 2 н. и 42 з.п. ф-лы, 13 ил.

1. Сборная матрица для экструзионного прессования материала, содержащая:

матричные диски, соединенные вместе для образования матрицы, имеющей:

канал, образующий вход и выход, при этом диаметр выхода меньше диаметра входа, с

конической внутренней поверхностью между входом и выходом,

при этом каждый из матричных дисков имеет центральное отверстие с внутренней поверхностью вокруг центрального отверстия, при этом внутренняя поверхность центрального отверстия в первом матричном диске наклонена под меньшим углом относительно оси канала, чем внутренняя поверхность центрального отверстия во втором матричном диске, расположенном рядом с передним торцом первого матричного диска, и

основание, присоединенное к матрице, выполненное с возможностью вращения с обеспечением вращения матрицы.

2. Матрица по п. 1, в которой второй матричный диск расположен ближе к входу матрицы, чем первый матричный диск.

3. Матрица по п. 1, содержащая третий матричный диск, имеющий центральное отверстие с внутренней поверхностью, которая наклонена под меньшим углом относительно оси, чем внутренняя поверхность центрального отверстия в матричном диске, расположенном рядом с передним торцом третьего матричного диска.

4. Матрица по п. 3, в которой матричный диск, расположенный рядом с передним торцом третьего матричного диска, представляет собой первый матричный диск.

5. Матрица по п. 3, в которой третий матричный диск расположен ближе к выходу матрицы, чем первый матричный диск.

6. Матрица по п. 1, которая содержит третий диск, который образует часть матрицы, при этом третий диск имеет центральное отверстие с внутренней неконической поверхностью вокруг центрального отверстия, которая выполнена без наклона относительно оси.

7. Матрица по п. 6, в которой центральное отверстие третьего диска образует вход матрицы.

8. Матрица по п. 1, в которой основание имеет центральное отверстие.

9. Матрица по п. 8, в которой центральное отверстие основания имеет диаметр, который превышает диаметр выхода матрицы.

10. Матрица по п. 1, которая выполнена с конфигурацией, обеспечивающей возможность приема заготовки для прессования без предварительного нагрева заготовки перед ее вводом в матрицу.

11. Матрица по п. 10, которая выполнена с обеспечением при ее вращении создания трения между конической внутренней поверхностью и заготовкой, подаваемой вперед через вход и во внутренний канал матрицы.

12. Матрица по п. 11, которая выполнена с возможностью нагрева посредством трения заготовки до температуры, достаточной для обеспечения деформации материала заготовки.

13. Матрица по п. 12, которая выполнена с возможностью деформирования нагретой заготовки под действием деформирующей силы, которая не превышает предельных показателей механических свойств материала заготовки.

14. Матрица по п. 13, которая выполнена с возможностью прессования заготовки на оправке с нагревом заготовки и оправки посредством трения между заготовкой и оправкой, по которой заготовка перемещается вперед.

15. Матрица по п. 14, которая имеет систему охлаждения, обеспечивающую подачу охлаждающей текучей среды к внутренней части оправки.

16. Матрица по п. 1, в которой, по меньшей мере, один из матричных дисков образован из двух разных материалов, при этом первый материал образует периферию отверстия в матричном диске, а второй материал образует наружную часть матричного диска.

17. Матрица по п. 16, в которой, по меньшей мере, один из первого и второго материалов представляет собой керамический материал, сталь или расходуемый материал.

18. Матрица по п. 1, в которой ее передний торец рядом с входом выполнен с конфигурацией, обеспечивающей возможность сопряжения с центрирующей вставкой, имеющей диаметр, по существу, равный диаметру входа.

19. Матрица по п. 18, в которой центрирующая вставка и периферия входа образованы из одного материала.

20. Матрица по п. 1, которая выполнена с конфигурацией, обеспечивающей возможность приема наконечника оправки через вход с размещением наконечника оправки в заданном положении во внутреннем канале матрицы.

21. Матрица по п. 20, в которой ее внутренняя поверхность содержит комплементарный участок, имеющий угол наклона, который соответствует углу наружной поверхности наконечника оправки.

22. Матрица по п. 20, которая выполнена с конфигурацией, обеспечивающей возможность приема заготовки, проталкиваемой по внутреннему каналу матрицы для образования экструдированного изделия, при этом экструдированное изделие имеет наружный диаметр, соответствующий диаметру выхода матрицы, и внутренний диаметр, соответствующий диаметру наконечника оправки.

23. Сборная матрица для экструзионного прессования материала, содержащая:

средство для прессования материала, которое содержит множество пластинчатых средств и имеет

проходное средство, образующее вход и выход средства для прессования, при этом диаметр выхода меньше диаметра входа, и

средство с конической поверхностью между входом и выходом,

при этом каждое из пластинчатых средств имеет центральное отверстие с конической поверхностью вокруг центрального отверстия, при этом внутренняя поверхность центрального отверстия в первом пластинчатом средстве наклонена под меньшим углом относительно оси проходного средства, чем внутренняя поверхность центрального отверстия во втором пластинчатом средстве, расположенном рядом с передним торцом первого пластинчатого средства, и

средство для присоединения средства для прессования к вращающему средству, вращение которого обеспечивает возможность вращения упомянутого средства для присоединения и средства для прессования.

24. Матрица по п. 23, в которой второе пластинчатое средство расположено ближе к входу средства для прессования, чем первое пластинчатое средство.

25. Матрица по п. 23, содержащая третье пластинчатое средство, имеющее центральное отверстие с внутренней поверхностью, которая наклонена под меньшим углом относительно оси, чем внутренняя поверхность центрального отверстия в пластинчатом средстве, расположенном рядом с передним торцом третьего пластинчатого средства.

26. Матрица по п. 25, в которой пластинчатое средство, расположенное рядом с передним торцом третьего пластинчатого средства, представляет собой первое пластинчатое средство.

27. Матрица по п. 25, в которой третье пластинчатое средство расположено ближе к выходу средства для прессования, чем первое пластинчатое средство.

28. Матрица по п. 23, содержащая третье пластинчатое средство, которое образует часть средства для прессования, при этом третье пластинчатое средство имеет центральное отверстие с внутренней поверхностью вокруг центрального отверстия, которая не наклонена относительно оси.

29. Матрица по п. 28, в которой центральное отверстие третьего пластинчатого средства образует вход средства для прессования.

30. Матрица по п. 23, в которой средство для присоединения имеет центральное отверстие.

31. Матрица по п. 30, в которой центральное отверстие средства для присоединения имеет диаметр, который превышает диаметр выхода средства для прессования.

32. Матрица по п. 23, в которой средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема заготовки для прессования без ее предварительного нагрева перед вводом в средство для прессования.

33. Матрица по п. 32, которая выполнена с обеспечением при вращении средства для прессования создания трения между средством с конической поверхностью и заготовкой, подаваемой вперед через вход и в проходное средство.

34. Матрица по п. 33, которая выполнена с возможностью нагрева заготовки посредством трения до температуры, которая достаточна для обеспечения деформации материала заготовки.

35. Матрица по п. 34, которая выполнена с возможностью деформирования нагретой заготовки под действием деформирующей силы, которая не превышает предельных показателей механических свойств материала заготовки.

36. Матрица по п. 35, которая выполнена с возможностью прессования заготовки на стержнеобразном средстве с нагревом заготовки и стержнеобразного средства посредством трения между заготовкой и стержнеобразным средством, по которому заготовка подается вперед.

37. Матрица по п. 36, которая имеет средство для охлаждения, обеспечивающее подачу охлаждающей текучей среды к внутренней части стержнеобразного средства.

38. Матрица по п. 23, в которой по меньшей мере одно из пластинчатых средств образовано из двух разных материалов, при этом первый материал образует периферию отверстия в пластинчатом средстве, а второй материал образует наружную часть пластинчатого средства.

39. Матрица по п. 38, в которой, по меньшей мере, один из первого и второго материалов представляет собой керамический материал, сталь или расходуемый материал.

40. Матрица по п. 23, в которой передний торец средства для прессования рядом с входом выполнен с конфигурацией, обеспечивающей возможность сопряжения со средством для центрирования заготовки, при этом средство для центрирования имеет диаметр, равный диаметру входа.

41. Матрица по п. 40, в которой средство для центрирования и периферия входа образованы из одного материала.

42. Матрица по п. 23, в которой средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема наконечника стержнеобразного средства через вход с его размещением в заданном положении во внутреннем канале средства для прессования.

43. Матрица по п. 42, в которой средство с конической поверхностью содержит комплементарный участок, имеющий угол, который соответствует углу наружной поверхности наконечника стержнеобразного средства.

44. Матрица по п. 42, в которой средство для прессования выполнено с конфигурацией, обеспечивающей возможность приема заготовки, проталкиваемой через проходное средство для образования экструдированного изделия, при этом экструдированное изделие имеет наружный диаметр, соответствующий диаметру выхода средства для прессования, и внутренний диаметр, соответствующий диаметру наконечника стержнеобразного средства.

| JP 2007130661 A, 18.01.2007 | |||

| EP 1785204 A1, 16.05.2007 | |||

| RU 2004127296 A, 20.02.2006 | |||

| Приспособление для разводки пил | 1929 |

|

SU14762A1 |

Авторы

Даты

2018-04-28—Публикация

2013-10-11—Подача