Область техники, к которой относится изобретение

Настоящее изобретение относится к газовым регуляторам и, в частности, к газовым регуляторам, имеющим приводы с обратной связью.

Уровень техники

Давление, с которым обычные газораспределительные системы подают газ, может варьироваться в зависимости от предъявляемых к системе требований, климата, источника подачи и/или других факторов. Однако для большей части конечных потребителей, использующих газовые приборы, такие как котлы, печи и т.п., необходимо, чтобы газ подавался под определенным давлением и при максимальной пропускной способности газового регулятора или ниже ее. Таким образом, в эти распределительные системы вводятся газовые регуляторы для обеспечения соответствия подаваемого газа требованиям конечных потребителей. Стандартные газовые регуляторы, как правило, содержат привод с обратной связью для восприятия и контроля давления подаваемого газа.

Кроме обратной связи некоторые стандартные газовые регуляторы содержат уравновешенный затвор для улучшения реакции газового регулятора на изменения последующего по ходу течения давления. Уравновешенный затвор выполнен с возможностью уменьшения влияние на газовый регулятор предшествующего по ходу течения давления. Предшествующее по ходу течения давление сообщается посредством текучей среды с уравновешивающей диафрагмой для надавливания на регулировочный элемент газового регулятора в направлении, противоположном воздействию последующего по ходу течения давления. Соответственно, при изменении предшествующего по ходу течения давления возникает соответствующее надавливание, уравновешивающее надавливание, создаваемое предшествующим по ходу течения давлением, как описано ниже, так что газовый регулятор реагирует лишь на последующего по ходу течения давление.

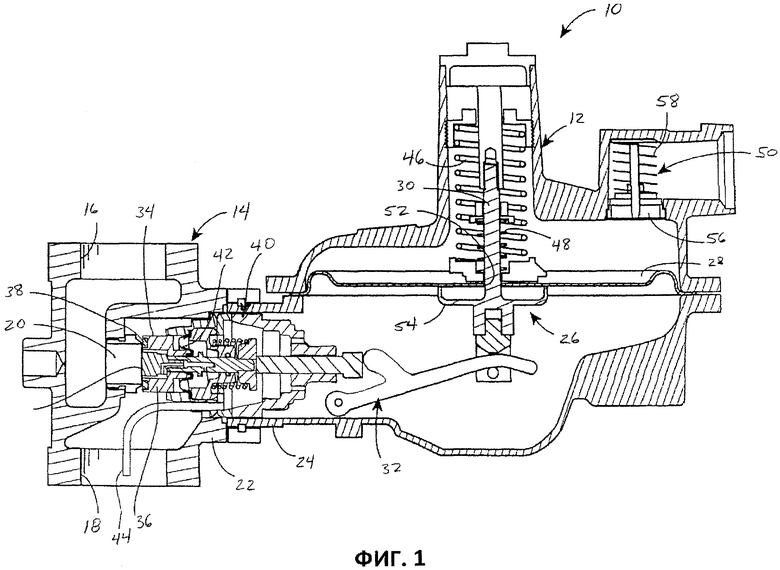

Фиг.1 (закрытая позиция) и 2 (полностью открытая позиция) изображают один стандартный газовый регулятор 10. Регулятор 10 по существу содержит привод 12 и клапан 14. Клапан 14 имеет входное отверстие 16 для приема газа, например от газораспределительной системы, и выходное отверстие 18 для подачи газа конечным потребителям, таким как завод, предприятие общественного питания, жилое здание и т.п., имеющим по меньшей мере один газовый прибор. Кроме того, клапан 14 содержит клапанный канал 20, расположенный между отверстиями 16 и 18. Для того чтобы переместиться от отверстия 16 к выходному отверстию 18 клапана 14, газ должен пройти через канал 20.

Привод 12 соединен с клапаном 14 для обеспечения того, чтобы давление в выходном отверстии 18 клапана 14, т.е. выходное давление, соответствовало желаемому выходному давлению, которое называют заданным давлением. Привод 12, таким образом, сообщается посредством текучей среды с клапаном 14 через патрубок 22 клапана и патрубок 24 привода. Привод 12 содержит регулировочный узел 26 для восприятия и регулировки выходного давления клапана 14. В частности, узел 26 содержит диафрагму 28, поршень 30 и регулировочный рычаг 32, с которым функционально соединена тарелка 34 клапана. Тарелка 34 стандартного клапана с уравновешенным затвором содержит по существу цилиндрический корпус 36 и прикрепленный к корпусу 36 герметизирующий вкладыш 38. Узел 26 может также содержать узел 40 уравновешенного затвора с уравновешивающей диафрагмой 42 для отвода надавливания на тарелку 34, вызванного предшествующим по ходу течения давлением. Диафрагма 28 воспринимает выходное давление клапана 14 через трубку 44 Пито путем обеспечения сообщения выходного отверстия 18 посредством текучей среды с внутренней частью привода 12 и нижней стороной диафрагмы 28. Узел 26 также содержит регулировочную пружину 46, находящуюся в сопряжении с верхней стороной диафрагмы 28 для противодействия воспринимаемому выходному давлению. Соответственно, желаемое выходное давление, которое может также быть названо регулировочным давлением или заданным давлением привода, задается путем выбора пружины 46.

Диафрагма 28 функционально соединена с рычагом 32, а, следовательно, с тарелкой 34 через поршень 30 и управляет открытием клапана 14 на основании воспринимаемого выходного давления. Например, когда конечный потребитель задействует оборудование, такое, например, как печь, это приводит к возникновению некоторого требования к газораспределительной системе, размещенной за регулятором 10 по ходу течения потока, поток на выходе возрастает, а выходное давление из-за этого уменьшается. Соответственно, диафрагма 28 воспринимает это уменьшение выходного давления. Это позволяет регулировочной пружине 46 удлиниться и передвинуть поршень 30 и правую сторону рычага 32 вниз относительно ориентации, показанной на фиг.1. Такое смещение рычага 32 вызывает перемещение тарелки 34 от канала 20 и открытие клапана 14. Фиг.2 и 3 изображают тарелку 34 в нормальной открытой рабочей позиции. В такой конфигурации указанное оборудование может обеспечить всасывание газа через канал 20 к выходному отверстию 18 клапана 14.

В стандартном регуляторе 10 регулировочная пружина 46 конструктивно оказывает меньшее надавливание при разжимании и увеличении своей длины во время смещения рычага 36 для открытия канала 20. Кроме того, по мере разжимания пружины 46 диафрагма 28 деформируется, что приводит к увеличению ее площади. Меньшее надавливание, развиваемое пружиной 46, и увеличенная площадь диафрагмы 28 вместе при таком развитии событий обусловливают реакцию регулятора, при которой надавливание, развиваемое пружиной 46, не способно адекватно уравновесить надавливание, развиваемое диафрагмой 28, в результате чего выходное давление оказывается меньше того, которое задано пользователем. Это явление называется «неравномерностью регулирования». Когда оно возникает, выходное давление уменьшается ниже заданного значения, и регулятор 10 не может функционировать надлежащим образом.

В стандартном регуляторе 10, изображенном на фиг.1-3, узел 26 дополнительно функционирует в качестве разгрузочного клапана, как указано выше. Говоря точнее, узел 26 также содержит разгрузочную пружину 48 и клапан 50 сброса давления. В центральной части диафрагмы 28 имеется сквозное отверстие 52, а поршень 30 содержит герметизирующую манжету 54. Пружина 48 расположена между поршнем 30 и диафрагмой 28 для поджатия диафрагмы 28 к манжете 54 с целью закрытия отверстия 52 при нормальной работе. Когда возникает неисправность, например поломка рычага 32, узел 26 более не контролирует прямо тарелку 34, и входной поток перемещает тарелку 34 в крайнюю открытую позицию. Из-за этого внутрь привода 12 проходит максимальное количество газа. Таким образом, по мере заполнения привода 12 газом возникает давление, воздействующее на диафрагму 28 и перемещающее ее от манжеты 54, в результате чего отверстие 52 открывается. В результате, газ протекает сквозь отверстие 52 в диафрагме 28 к клапану 50. Клапан 50 содержит затвор 56 и пружину 58, поджимающую затвор 56 в закрытую позицию. Когда давление внутри привода 12 и у клапана 50 достигает определенного порогового значения, затвор смещается вверх, преодолевая поджатие пружины 58, и открывается, за счет чего газ выбрасывается в атмосферу, а давление в регуляторе 10 снижается.

В большинстве вариантов реализации предпочтительно распознавать последующее по ходу течения давление, как показано на фиг.1-3, внутри выходного отверстия 18. Показанное расположение трубки 44 обеспечивает быструю передачу обратной информации о последующем по ходу течения давлении управляющему узлу 26 и устраняет необходимость в наружной линии передачи обратной информации о последующем по ходу течения давлении. Производительность регулятора определяется объемом текучей среды, которая может быть передана далее по ходу течения потока при поддержании заданного выходного давления. Чем ламинарное поток текучей среды перед воспринимающим участком трубки 44, тем точнее трубка 44 воспринимает давление и передает его узлу 26. Однако в регуляторе 10, как показано, текучая среда, проходящая через канал 20, рассеивается внутри патрубка 22 и выходного отверстия 18, так что поток текучей среды при прохождении воспринимающего участка перед трубкой 44 является турбулентным в обычных условиях. Турбулентность потока приводит к некачественному восприятию последующего по ходу течения давления текучей среды.

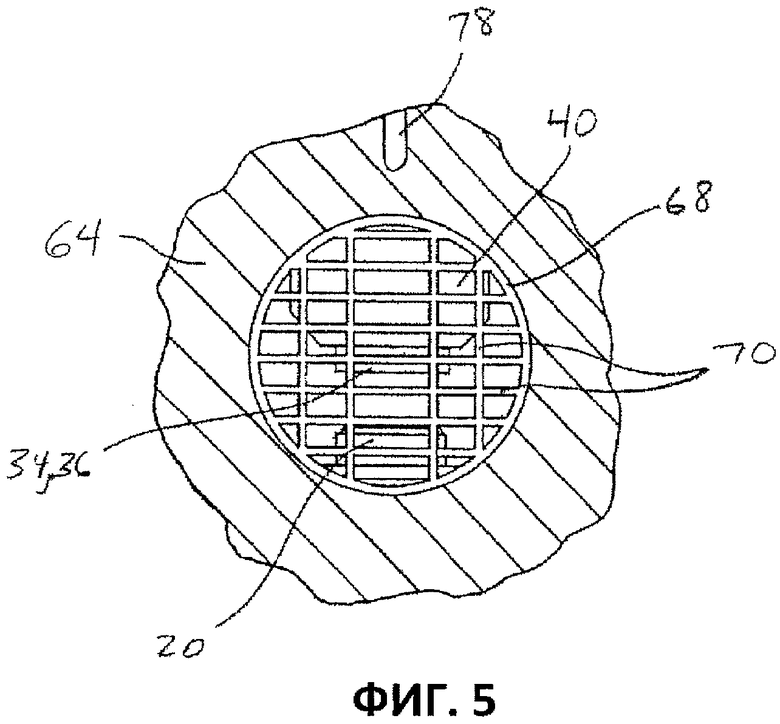

Лучшая регулировка потока текучей среды и, соответственно, последующего по ходу течения давления может быть достигнута путем использования кондиционирования потока для искусственного увеличения объемного количества текучей среды, передаваемой газовым регулятором. Кондиционирование потока быстро преобразует его из турбулентного в ламинарный для обеспечения более точного восприятия последующего по ходу течения давления. В одном примере кондиционирования потока, показанном на фиг.4-6, регулятор 60 содержит клапан 62, имеющий модифицированное выходное отверстие 64, выполненное для размещения подузла 66 регулировки потока. Подузел 66 содержит экран 68 с разделительными перегородками 70, полусферическую сетку 72 со сквозными отверстиями 74 и центральную воспринимающую трубку 76. Внутренний конец трубки 76 сообщается посредством текучей среды с внутренней частью привода 12. По мере прохождения текучей среды между перегородками 70 и через отверстия 74 ее поток из турбулентного становится ламинарным, в результате чего достигается более точное измерение последующего по ходу течения давления, распознаваемого на воспринимающем участке воспринимающей трубки 76. Хотя подузел 66 эффективен для кондиционирования потока, он сравнительно дорог для производства. Кроме того, для подузла 66 нужно модифицировать стандартный корпус клапана регулятора, и подузел 66 не может быть с легкостью перенесен в корпуса других размеров. Следовательно, существует необходимость в таком кондиционировании потока в газовом регуляторе, которое является менее дорогостоящим для реализации и легко реализуется в регуляторах с разными размерами клапанов и разными типами корпусов.

Раскрытие изобретения

Настоящим изобретением предлагается регулятор текучей среды, который может содержать клапан, имеющий входное отверстие, выходное отверстие и расположенный между этими отверстиями клапанный канал. Регулятор может также содержать привод, соединенный с клапаном и содержащий тарелку, расположенную внутри клапана и выполненную с возможностью перемещения между закрытой позицией, в которой она сопряжена с клапанным каналом, и открытой позицией, в которой она отведена от клапанного канала. Трубка Пито регулятора может иметь первый конец, расположенный внутри выходного отверстия клапана, и второй конец, сообщающийся посредством текучей среды с внутренней частью привода, благодаря чему внутренняя часть привода сообщается посредством текучей среды с выходным отверстием клапана. Конфигурация привода может обеспечивать перемещение тарелки к клапанному каналу, когда давление в выходном отверстии увеличивается, и от клапанного канала, когда давление в выходном отверстии уменьшается, для поддержания давления текучей среды далее по ходу течения за регулятором приблизительно равным заданному давлению. Кроме того, регулятор может содержать корпус, расположенный в клапане и содержащий по существу цилиндрическую первую часть, расположенную ближе к приводу, по существу цилиндрическую вторую часть, расположенную ближе к клапанному каналу, и отверстие, проходящее сквозь стенку второй части, расположенное между клапанным каналом и выходным отверстием клапана.

Согласно еще одному аспекту, в отверстии второй части корпуса может иметься частичная преграда, такая как разделительные перегородки или сито, так что поток текучей среды из клапанного канала проходит через указанную частичную преграду в выходное отверстие клапана. Эта частичная преграда может вызывать преобразование турбулентного потока текучей среды внутри второй части корпуса в ламинарный поток текучей среды возле первого конца трубки Пито. Согласно еще одному аспекту, вторая часть корпуса может иметь внутренний диаметр, размера и конфигурации которого позволяют разместить тарелку клапана с возможностью перемещения, когда она перемещается между открытой и закрытой позициями, так что тарелка клапана и вторая часть корпуса взаимодействуют для направления потока текучей среды от клапанного канала через указанное отверстие к выходному отверстию.

Согласно еще одному аспекту, регулятор может содержать уравновешивающую диафрагму, функционально соединенную с тарелкой клапана и имеющую первую сторону, сообщающуюся посредством текучей среды с предшествующим по ходу течения давлением текучей среды, протекающей через клапанный канал внутрь второй части корпуса. Предшествующее по ходу течения давление может вызывать надавливание на тарелку клапана в направлении открытой позиции, и предшествующее по ходу течения давление, воздействующее на первую сторону уравновешивающей диафрагмы, может вызывать надавливание на тарелку клапана в направлении закрытой позиции, приблизительно равное надавливанию предшествующего по ходу течения давления на тарелку клапана.

Краткое описание чертежей

Фиг.1 - вид сбоку сечения стандартного газового регулятора с уравновешенным затвором в закрытом положении;

Фиг.2 - вид сбоку сечения газового регулятора из фиг.1 в полностью открытом положении;

Фиг.3 - вид сквозь выходное отверстие газового регулятора из фиг.2;

Фиг.4 - вид сбоку сечения газового регулятора, имеющего подузел кондиционирования потока, в полностью открытом положении;

Фиг.5 - сечение регулятора из фиг.4 по линии 5-5;

Фиг.6 - вид сквозь выходное отверстие газового регулятора из фиг.4;

Фиг.7 - вид сбоку сечения газового регулятора, имеющего кондиционирование потока согласно настоящему изобретению, в закрытом положении;

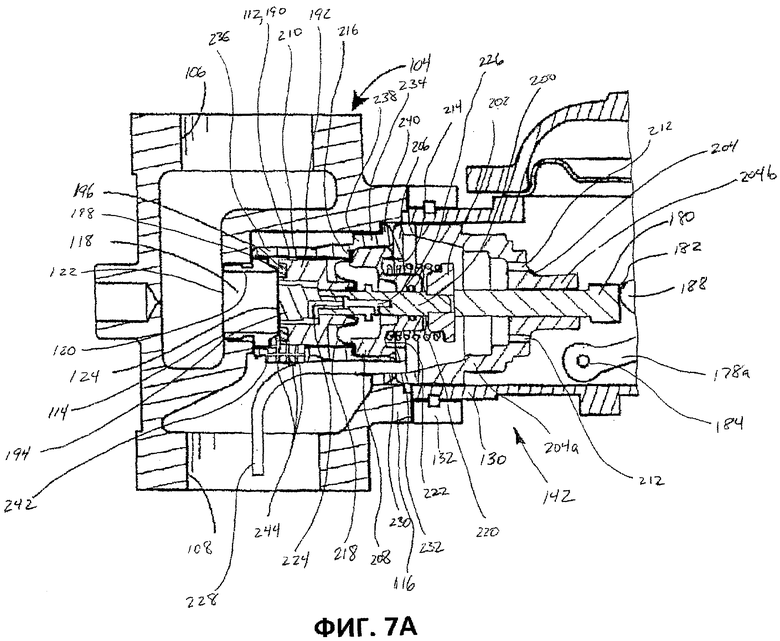

Фиг.7A - вид сбоку сечения клапана и уравновешенного затвора газового регулятора из фиг.7;

Фиг.8 - вид сбоку сечения регулятора из фиг.7 в полностью открытом положении;

Фиг.8A - вид сбоку сечения клапана и уравновешенного затвора газового регулятора из фиг.8; и

Фиг.9 - вид сквозь выходное отверстие газового регулятора из фиг.8.

Осуществление изобретения

Хотя ниже приведено подробное описание разных вариантов реализации настоящего изобретения, необходимо понимать, что его объем определен формулой изобретения, которая представлена в конце заявки. Подробное описание следует толковать лишь как пример, оно не раскрывает всех возможных вариантов реализации, поскольку это было бы непрактично или даже невозможно. Может быть воплощено много других вариантов реализации с использованием либо существующих технологий либо технологий, которые будут созданы после даты подачи настоящей заявки, и все эти варианты реализации входят в объем настоящего изобретения.

Необходимо понимать, что если в настоящей заявке значение термина явным образом не определено формулировкой «в настоящей заявке под термином "_______" понимается…» и т.п., то значение этого термина не следует ограничивать, явным или подразумеваемым образом, его обычным или общепринятым значением, и такой термин также не следует ограничивать рамками утверждений, сделанных в любом разделе настоящей заявки (за исключением формулировок формулы изобретения). Некоторые термины, упоминающиеся в формуле, приведенной в конце настоящего описания, в тексте заявки употребляются таким образом, будто они имеют одно значение; это сделано из соображений простоты, чтобы не запутывать читателя, и такие термины не следует ограничивать, явным или иным образом, этим одним значением. Наконец, если упоминаемый в формуле элемент не истолкован с использованием слова «означает», а его функционирование раскрывается без подробного описания его конструкции, то объем защиты этого элемента не определяется согласно §112, п.6 Кодекса законов США.

Фиг.7-9 изображают газовый регулятор 100, выполненный согласно одному варианту реализации настоящего изобретения. Регулятор 100 по существу содержит привод 102 и клапан 104. Клапан 104 содержит входное отверстие 106 для приема газа, например от газораспределительной системы, и выходное отверстие 108 для подачи газа, например, потребителю, имеющему по меньшей мере один газовый прибор. Привод 102 соединен с клапаном 104 и содержит регулировочный узел 110, имеющий регулировочный элемент 112. В первом, или нормальном, рабочем режиме узел 110 воспринимает давление в выходном отверстии 108 клапана 104, т.е. выходное давление, и контролирует положение элемента 112, так что выходное давление приблизительно равно заданному давлению. При возникновении неисправности в системе регулятор 100 выполняет разгрузочную функцию, которая по существу похожа на разгрузочную функцию, описанную выше на примере регулятора 10 из фиг.1-3.

Согласно фиг.7, клапан 104 имеет горловину 114 и патрубок 116. Горловина 114 находится между входным отверстием 106 и выходным отверстием 108. В горловине 114 расположен клапанный канал 118, задающий проходное отверстие 120 с входным отверстием 122 и выходным отверстием 124. Для того чтобы переместиться между отверстиями 106 и 108 клапана 104, газ должен пройти через отверстие проходное 120 в канале 118. Канал 118 выполнен с возможностью его извлечения из клапана 104, так что он может быть заменен другим каналом с проходным отверстием другого диаметра или другой конфигурацией для приспособления рабочих и расходных характеристик клапана 104 к конкретным требованиям. В описываемом варианте реализации патрубок 116 имеет отверстие, расположенное вдоль оси, которая по существу перпендикулярна оси отверстий 106 и 108 клапана 104.

Привод 102 содержит корпус 126 и узел 110, как указано выше. Корпус 126 содержит верхний компонент 126а и нижний компонент 126b, которые скреплены друг с другом, например, крепежными элементами. Компонент 126b задает регулировочную полость 128 и патрубок 130 привода. Патрубок 130 соединен с патрубком 116 клапана 104 для обеспечения сообщения посредством текучей среды привода 102 с клапаном 104. В описываемом варианте реализации в регуляторе 100 патрубки 116 и 130 скреплены хомутом 132. Компонент 126а задает разгрузочную полость 134 и выпускной канал 136. Компонент 126а также задает трубчатую часть 166 для размещения части узла 110, о чем более подробно будет сказано.

Узел 110 содержит диафрагменный подузел 140, тарельчато-уравновешивающий подузел 142 и клапан 144 сброса давления. Подузел 140 содержит диафрагму 146, поршень 148, регулировочную пружину 150, разгрузочную пружину 152, комбинированное седло 154 пружины, седло 156 разгрузочной пружины, седло 158 регулировочной пружины и направляющую 160 поршня.

В частности, диафрагма 146 содержит дискообразную диафрагму со сквозным отверстием 162, расположенным в ее центральной части. Диафрагма 146 выполнена из гибкого по существу воздухонепроницаемого материала, а ее периферия герметично зажата между компонентами 126а и 126b корпуса 126. Диафрагма 146 таким образом отделяет полость 134 от полости 128.

Седло 154 расположено поверх диафрагмы 146 и имеет отверстие 164, расположенное концентрично с отверстием 162 в диафрагме 146. Как показано на фиг.7, седло 154 поддерживает пружину 150 и пружину 152.

Поршень 148 в описываемом варианте реализации содержит по существу удлиненный стержень с герметизирующей манжетой 166, вилкой 168, резьбовой частью 170 и направляющей частью 172. Манжета 166 является вогнутой и по существу дискообразной, проходит вокруг средней части поршня 148 и расположена непосредственно под диафрагмой 146. Вилка 168 содержит полость, выполненную с возможностью размещения соединителя 174, который присоединен к части узла 142 для обеспечения прикрепления подузла 140 к подузлом 142, как указано ниже.

Направляющая часть 172 и резьбовая часть 170 поршня 148 пропущены сквозь отверстия 152, 164 в диафрагме 146 и седле 154, соответственно. Часть 172 поршня 148 с возможностью перемещения размещена в полости направляющей 160, которая поддерживает осевое выравнивание поршня 148 относительно остального узла 110. Пружина 152, седло 156 и гайка 176 расположены на части 170 поршня 148. Гайка 176 удерживает пружину 152 между седлом 154 и седлом 156. Пружина 150, как указано выше, расположена поверх седла 154 и внутри части 166 компонента 126а. Седло 158 ввинчено внутрь части 166 и прижимает пружину 150 к седлу 154. В описываемом варианте реализации регулировочная пружина 150 и разгрузочная пружина 152 представляют собой винтовые пружины сжатия. Соответственно, пружина 150 опирается на компонент 126а и давит вниз на седло 154 и диафрагму 146. Пружина 152 опирается на седло 154 и давит вверх на седло 156, которое, в свою очередь, давит на поршень 148. В описываемом варианте реализации надавливание, развиваемое пружиной 150, является регулируемым путем изменения положения седла 158 в части 166, и поэтому регулировочное давление регулятора 100 тоже является регулируемым.

Пружина 150 противодействует давлению в полости 128, которое воспринимается диафрагмой 146. Как сказано выше, это давление является тем же самым давлением, которое имеет место в выходном отверстии 108 клапана 104. Соответственно, надавливание, развиваемое пружиной 150, задает необходимое выходное давление или регулировочное давление регулятора 100. Подузел 140, как указано выше, функционально соединен с подузлом 142 через вилочную часть 172 поршня 148, соединитель 174 и регулировочный рычаг 178.

Подузел 142 содержит приводной шток 180, который сопряжен с рычагом 178 для перевода элемента 112 между открытой и закрытой позициями, когда диафрагма 146 изгибается при изменениях последующего по ходу течения давления. В частности, шток 180 представляет собой по существу прямолинейный стержень с сопрягаемой поверхностью 182. Рычаг 178 представляет собой немного изогнутый стержень и содержит шарнирный конец 178а и свободный конец 178b. Конец 178а содержит отверстие 184, вмещающее шарнирную ось 186, которая опирается на компонент 126b. Конец 178а также содержит выступ 188, имеющий скругленный конец и сопряженный с поверхностью 182 штока 180. Свободный конец 178b размещен между верхней частью 174а и стержнем 174b соединителя 174, прикрепленного к вилке 168 поршня 148. Таким образом, соединитель 174 и рычаг 178 функционально соединяют подузел 142 с подузлом 140.

Элемент 112 подузла 142 функционально соединен со штоком 180 и содержит клапанную тарелку 190, имеющую наружную часть 192 и соосную внутреннюю часть 194. Часть 192 содержит паз, который вмещает герметизирующий вкладыш 196, имеющий герметизирующую поверхность 198, которая сопрягается с выходным отверстием 124 канала 118 для перекрытия потока текучей среды в клапане 104. Части 192, 194 соединены со штоком 180 с помощью штока 200 уравновешенного канала и седла 202 уравновешивающей пружины, а прямолинейность движения обеспечивается сочетанием следующих элементов: направляющая 204 штока, прижимная шайба 206, прижим 208 уравновешивающей диафрагмы и корпус 210 уравновешивающего канала. Направляющая 204 содержит по существу цилиндрическую наружную часть 204а, размер и конфигурация которой обеспечивают посадку в патрубке 130 компонента 126b, и по существу цилиндрическую внутреннюю часть 204b, размер и конфигурация которой позволяют разместить шток 180 с возможностью перемещения. Направляющая 204 также содержит сквозные каналы 212, формирующие часть канала, через который отверстие 108 сообщается посредством текучей среды с полостью 128, о чем более подробно сказано ниже.

Направляющая 204 сопряжена с шайбой 206, которая расположена между этой направляющей 204 и корпусом 210, для удержания шайбы 206 и корпуса 210 на месте в патрубке 116. Шайба 206 является по существу круглой и содержит центральное отверстие 214, сквозь которое проходит шток 200. Корпус 210 является по существу цилиндрическим и полым и проходит к горловине 114 и поверх выходного отверстия 124 канала 118. Прижим 206 расположен внутри корпуса 210 и отверстия 214 шайбы 206 и удерживается на месте между поверхностью шайбы 206 и внутренним буртиком 216 корпуса 210. Внутри корпуса 210 расположена дискообразная уравновешивающая диафрагма 218, имеющая центральное отверстие. Диафрагма 218 выполнена из гибкого по существу воздухонепроницаемого материала, а ее периферия зажата между шайбой 206 и буртиком 216. Внутренний край возле центрального отверстия диафрагмы 218 герметично закреплен между частью 192 и штоком 200. Тарелка 190, шток 200 и шток 180 поджаты в открытое положение клапана 104 уравновешивающей пружиной 220, расположенной между седлом 202 пружины и опорной поверхностью 222 прижима 208.

Диафрагма 218 вызывает надавливание на тарелку 190 в направлении канала 118 для компенсации надавливания на тарелку 190, вызванного предшествующим по ходу течения давлением текучей среды, проходящей через канал 118. Часть 194 имеет наружный диаметр, который меньше внутреннего диаметра части 192, с тем чтобы текучая среда могла заходить в проход 224 части 194 и соответствующий проход 226 внутри штока 200. Проход 226 открывается во внутреннюю часть прижима 208, за счет чего поверхность диафрагмы 218, противоположная каналу 118, испытывает посредством текучей среды предшествующее по ходу течения давление, воздействующее на тарелку 190. Компоненты подузла 142 выполнены таким образом, что надавливание, развиваемое диафрагмой 218, приблизительно противоположно и равно надавливанию, развиваемому предшествующим по ходу течения давлением, на тарелку 190, с тем чтобы исключить любое влияние предшествующего по ходу течения давления на подузел 140 и за счет этого обеспечить более точную регулировку регулятором 100 последующего по ходу течения давления.

Как было сказано выше, трубка 228 Пито, имеющая воспринимающий участок в выходном отверстии 108 клапана 104, обеспечивает передачу приводу 102 обратной информации о последующем по ходу течения давлении. Трубка 228 проходит внутрь патрубка 116 и проходит сквозь отверстия 230, 232 через корпус 210 и шайбу 206, соответственно. Трубка 228 передает последующее по ходу течения давление во внутреннюю часть направляющей 204 и далее через каналы 212 этой направляющей 204 в полость 128.

Как также показано на фиг.7, 7А, 8 и 8А, корпус 210 подузла 142 содержит первую часть 234, вторую часть 236 и переходную часть 238. Части 234, 236 являются по существу цилиндрическими и выровненными по оси. Часть 234 имеет наружный диаметр, размер и конфигурация которого обеспечивают размещение в патрубке 116 по существу в пределах жестких допусков; и имеет внутренний диаметр, размер и конфигурация которого обеспечивают размещение прижима 208 в пределах схожих жестких допусков. Часть 234 может также содержать радиально проходящий фланец 240, который может быть сопряжен с соответствующим буртиком на внутренней поверхности патрубка 116 для надлежащего позиционирования корпуса 210 и других компонентов подузла 142. Проход 224 для трубки 228 может проходить сквозь часть 234 в позиции, ориентированной ближе к выходному отверстию 108. Часть 236 корпуса 210 может иметь наружный диаметр, который меньше наружного диаметра части 234, и может иметь внутренний диаметр, размер и конфигурация которого обеспечивают размещение тарелки 190 по существу с жесткими допусками. Тарелка 190 с размещена с возможностью перемещения внутри части 236 корпуса 210 таким образом, что по существу предотвращено течение текучей среды между внутренней поверхностью части 236 и наружной поверхностью части 192 внутрь полости между тарелкой 190 и диафрагмой 218. При необходимости может быть предусмотрено дополнительное герметизирующее приспособление, такое как уплотнительное кольцо, которое предотвращает указанное течение текучей среды и в то же время позволяет тарелке 190 перемещаться внутри части 236. Тарелка 190 эффективно блокирует, ограничивает или по существу предотвращает протекание текучей среды через себя и подузел 142 внутрь привода 102. Часть 238 расположена в осевом направлении между частями 234, 236. Часть 238 расположена в месте, в котором внутренний диаметр корпуса 210 сужается от размера части 234 до размера части 236 и таким образом образует буртик 216, который вместе с прижимом 208 крепит диафрагму 216.

В описываемом варианте реализации вторая часть 234 корпуса 210 в своей боковой стенке имеет отверстие 242 для следующего далее потока. Боковая стенка у отверстия 242 во второй части 234 может отходить от остального корпуса 210, не выходя при этом за пределы диаметра части 234, с тем чтобы корпус 210 во время сборки мог быть вставлен внутрь патрубка 116. Когда корпус 210 вставляется внутрь патрубка 116, он ориентирован таким образом, что отверстие 242 обращено к выходному отверстию 108 клапана 104. При необходимости патрубок 116 и/или фланец 240 части 234 могут быть снабжены соответствующими ориентирующими приспособлениями, чтобы обеспечить надлежащую ориентацию отверстия 242. Когда корпус 210 установлен так, как показано, канал 118, вторая часть 236, отверстие 242 и выходное отверстие 108 ограничивают проточный канал, направляющий текучую среду к следующей по ходу течения части распределительной системы для текучей среды.

Как указано выше, поток текучей среды, протекающий через клапан 104, может принимать турбулентный характер, когда текучая среда проходит выходное отверстие 124 и ударяется о тарелку 190, при этом турбулентный поток может проходить далее за выходное отверстие 108 клапана 104 и воспринимающий участок трубки 228. Для кондиционирования потока текучей среды и его преобразования из турбулентного в ламинарный перед воспринимающим участком трубки 228 отверстие 242, проходящее сквозь боковую стенку корпуса 210, может содержать проходящую поперек него частичную преграду, такую как разделительные перегородки или экран, через которую проходит поток текучей среды. В показанном варианте реализации частичная преграда содержит разделительные перегородки 244, сформированные в отверстии 242 за одно целое с частью 236 корпуса 210. Перегородки 244 могут проходить и вертикально, и горизонтально, как показано на фиг.9. Еще в одном варианте реализации перегородки 244 могут быть сформированы лишь в одном направлении либо могут быть ориентированы под другими углами по отношению к оси перемещения тарелки 190. Конкретная конфигурация перегородок 244, в том числе их количество, толщина, плотность и ориентация, могут выбираться таким образом, чтобы был получен желаемый ламинарный поток через выходное отверстие 108 клапана 104 без чрезмерного падения давления по другую сторону перегородок 244.

Специалисту очевидны другие варианты реализации частичных преград, выполненных с возможностью преобразовывать турбулентный поток в ламинарный поток в клапане 104. Например, отверстие 242 может быть сконфигурировано для размещения частичной преграды в форме экрана, имеющего разделительные перегородки и по конфигурации подобен экрану 68, показанному на фиг.4 и 5. В другом варианте реализации вкладыши, подобные экрану 68, могут быть сформированы из проволочного сита, перфорированного листа некоторого материала либо другой частичной преграды, над которой и сквозь которую может протекать текучая среда с преобразованием турбулентного потока, если таковой имеет место, в ламинарный поток. Конфигурация частичной преграды, необходимая для преобразования турбулентного потока в ламинарный поток, может варьироваться в зависимости от характеристик потока, проходящего через клапан 104, а возможность замены экрана может повысить универсальность и адаптивность регулятора 100 без необходимости замены всего корпуса 210. Рабочие характеристики частичной преграды могут со временем ухудшаться, если текучая среда вызывает эрозию материала этой преграды или оставляет на поверхности преграды отложения. Возможность извлечения преграды вместо замены всего корпуса 210 может облегчить техническое обслуживание регулятора 100. Разработчики настоящего изобретения подразумевают, что в предлагаемых регуляторах могут быть использованы как описанные, так и не названные исполнения частичной преграды, независимо от того, выполняются они за одно целое с корпусом 210 или с возможностью отделения от него.

Фиг.7 и 7A изображают регулятор 100 описываемого варианта реализации с тарелкой 190 в закрытой позиции. Иными словами, тарелка 190 смещена перемещением внутри второй части 236 корпуса 210, так что поверхность 198 герметично сопряжена с выходным отверстием 124 канала 118. В такой конфигурации случае газ не течет через канал 118 и клапан 104. Такая конфигурация возникает из-за того, что выходное давление, которое соответствует давлению в полости 128 корпуса 126 и воспринимается диафрагмой 146, превосходит величину надавливания, развиваемого пружиной 150. Соответственно, последующее по ходу течения давление в выходном отверстии 108 переводит диафрагму 146 и поршень 148 в закрытую позицию.

Когда происходит запрос к газораспределительной системе, например, пользователь вводит в действие оборудование, такое как печь, плита и т.п., это оборудование втягивает газ из выходного отверстия 108 и, соответственно, из полости 128 регулятора 100, в результате чего давление, воспринимаемое диафрагмой 146, уменьшается. Когда давление, воспринимаемое диафрагмой 146, уменьшается, возникает силовой дисбаланс между усилием надавливания регулировочной пружины и усилием надавливания выходного давления на диафрагму 146, в результате чего пружина 150 удлиняется и смещает диафрагму 146 и поршень 148 вниз относительно корпуса 126. Это вызывает поворот рычага 180 по часовой стрелке вокруг оси 186, а, следовательно, поворот выступа 188 относительно поверхности 182 штока 180. Это позволяет штоку 180 и тарелке 190 под действием пружины 220 переместиться от выходного отверстия 124 канала 118 с открытием клапана 104, как показано на фиг.8, 8А и 9.

После открытия канала 118 газораспределительная система получает возможность подачи газа к оборудованию, расположенному далее по ходу течения, через клапан 104 с управляющим давлением, заданным пружиной 150. При этом подузел 140 продолжает воспринимать выходное давление клапана 104. До тех пор, пока выходное давление остается приблизительно равным заданному давлению, узел 110 будет удерживать тарелку 190 в такой же позиции. Если выходной поток, т.е. запрос, уменьшается, то выходное давление становится выше заданного значения, определяемого пружиной 150, а диафрагма 146 воспринимает это повышенное выходное давление и смещается вверх, преодолевая поджатие пружины 150. В другом варианте реализации изобретения, если выходной поток, т.е. запрос, увеличивается, вызывая уменьшение выходного давления меньше заданного давления, диафрагма 146 воспринимает это уменьшенное выходное давление, а пружина 150 поджимает диафрагму 146 и поршень 148 вниз для открытия клапана 104. Таким образом, небольшие отклонения от заданного выходного давления вызывают реакцию узла 110 и регулировку положения элемента 112.

Когда тарелка 190 отведена от выходного отверстия 124 канала 118, газ течет внутрь части 236 корпуса 210. Благодаря конфигурациям внутренней поверхности части 236, тарелки 190 и отверстия 242, текучая среда прогоняется через отверстие 242 и расположенные в нем перегородки 244 с относительно небольшим отклонением от проточного канала. По мере прохода текучей среды через перегородки 244 турбулентный поток, если таковой имеет место, преобразуется в ламинарный поток. Следовательно, когда текучая среда достигает выходного отверстия 108 клапана 104 и воспринимающего участка трубки 228, ламинарное течение этой текучей среды обеспечивает улучшенное измерение последующего по ходу течения давления и, соответственно, улучшенную регулировку последующего по ходу течения давления узлом 110.

Выше было приведено подробное описание вариантов реализации настоящего изобретения, однако необходимо понимать, что объем настоящего изобретения определен формулой, которая представлена в конце заявки. Подробное описание является лишь примером и не раскрывает всех возможных вариантов реализации, поскольку это было бы сложно или даже невозможно. Может быть воплощено много других вариантов реализации с использованием либо существующих технологий, либо технологий, которые будут созданы после даты подачи настоящей заявки, и все эти варианты реализации входят в объем настоящего изобретения.

Группа изобретений относится к арматуростроению, в частности к газовым регуляторам, и предназначена для регулирования потоков текучей среды. Регулятор текучей среды содержит привод, клапан и корпус уравновешенного канала, расположенный внутри клапана для кондиционирования потока с целью преобразования турбулентного потока внутри клапана в ламинарный поток, когда текучая среда достигнет воспринимающего участка трубки Пито, расположенной внутри выходного отверстия клапана. Корпус уравновешивающего канала содержит отверстие, проходящее сквозь боковую стенку и расположенное между каналом клапана и выходным отверстием. Указанное отверстие содержит частичную преграду, такую как разделительные перегородки или сито, поверх которой проходит текучая среда для преобразования турбулентного потока в ламинарный поток. Имеются варианты выполнения регулятора текучей среды. Группа изобретений направлена на повышение надежности работы регулятора за счет того, что предшествующее по ходу течения давление не влияет на регулировку регулятором последующего по ходу течения давления. 3 н. и 20 з.п. ф-лы, 11 ил.

1. Регулятор текучей среды, содержащий:

клапан, имеющий входное отверстие, выходное отверстие и канал, расположенный между входным и выходным отверстиями;

привод, соединенный с клапаном и содержащий тарелку клапана, расположенную внутри клапана и выполненную с возможностью перемещения между закрытой позицией, в которой она сопряжена с клапанным каналом, и открытой позицией, в которой она находится на расстоянии от клапанного канала;

трубку Пито, которая имеет воспринимающий участок, расположенный внутри выходного отверстия, и второй конец, сообщающийся посредством текучей среды с внутренней частью привода, благодаря чему внутренняя часть привода сообщается посредством текучей среды с выходным отверстием клапана, причем конфигурация привода обеспечивает перемещение тарелки клапана к клапанному каналу, когда давление в выходном отверстии увеличивается, и от клапанного канала, когда давление в выходном отверстии уменьшается, для поддержания давления далее по ходу течения за регулятором приблизительно равным заданному давлению; и

корпус, расположенный в клапане и содержащий, по существу, цилиндрическую первую часть, расположенную ближе к приводу, по существу, цилиндрическую вторую часть, расположенную ближе к клапанному каналу, и отверстие, проходящее сквозь боковую стенку второй части и расположенное между клапанным каналом и выходным отверстием клапана, и

частичную преграду, расположенную внутри отверстия второй части корпуса, причем поток текучей среды, проходящий через клапанный канал, проходит через указанную частичную преграду к выходному отверстию клапана, причем указанная частичная преграда преобразует турбулентный поток текучей среды во второй части корпуса в ламинарный поток текучей среды возле воспринимающего участка трубки Пито.

2. Регулятор текучей среды по п.1, в котором вторая часть корпуса имеет внутренний диаметр, размер и конфигурация которого обеспечивают размещение тарелки клапана с возможностью перемещения, когда она перемещается между открытой и закрытой позициями, так что тарелка клапана и вторая часть корпуса взаимодействуют для направления потока текучей среды от клапанного канала через указанное отверстие и к выходному отверстию.

3. Регулятор текучей среды по п.2, отличающийся тем, что корпус включает переходную часть, расположенную в осевом направлении между первой и второй частями в том месте, где внутренний диаметр первой части сужается до внутреннего диаметра второй части.

4. Регулятор текучей среды по п.1, в котором указанная частичная преграда сформирована за одно целое с корпусом.

5. Регулятор текучей среды по п.1, в котором указанная частичная преграда содержит разделительные перегородки, проходящие поперек указанного отверстия второй части.

6. Регулятор текучей среды по п.5, в котором разделительные перегородки содержат первую группу разделительных перегородок, ориентированных параллельно оси перемещения тарелки клапана, и вторую группу разделительных перегородок, ориентированных перпендикулярно оси перемещения тарелки клапана.

7. Регулятор текучей среды по п.1, в котором указанная частичная преграда содержит сито.

8. Регулятор текучей среды по п.1, содержащий уравновешивающую диафрагму, функционально соединенную с тарелкой клапана и имеющую первую сторону, сообщающуюся посредством текучей среды с предшествующим по ходу течения давлением текучей среды, протекающей через клапанный канал внутрь второй части корпуса, причем предшествующее по ходу течения давление вызывает надавливание на тарелку клапана в направлении открытой позиции и предшествующее по ходу течения давление, воздействующее на первую сторону уравновешивающей диафрагмы, вызывает надавливание на тарелку клапана в направлении закрытой позиции, приблизительно равное надавливанию предшествующего по ходу течения давления на тарелку клапана.

9. Регулятор текучей среды по п.1, в котором корпус расположен внутри клапана с возможностью извлечения.

10. Регулятор текучей среды, содержащий:

клапан, имеющий входное отверстие, выходное отверстие и клапанный канал, расположенный между входным и выходным отверстиями;

привод, соединенный с клапаном и содержащий тарелку клапана, расположенную внутри клапана и выполненную с возможностью перемещения между закрытой позицией, в которой она находится у клапанного канала, и открытой позицией, в которой она находится на расстоянии от клапанного канала;

трубку Пито, которая имеет первый конец, расположенный внутри выходного отверстия, и второй конец, сообщающийся посредством текучей среды с внутренней частью привода, благодаря чему внутренняя часть привода сообщается посредством текучей среды с выходным отверстием клапана, причем конфигурация привода обеспечивает перемещение тарелки клапана к клапанному каналу, когда давление в выходном отверстии увеличивается, и от клапанного канала, когда давление в выходном отверстии уменьшается, для поддержания давления далее по ходу течения за регулятором приблизительно равным заданному давлению; и

корпус, установленный на клапане возле клапанного канала и содержащий первую часть, которая имеет цилиндрическую стенку, расположенную ближе к приводу и сопряженную с внутренней стенкой клапана для позиционирования корпуса внутри этого клапана, и вторую часть, которая имеет цилиндрическую боковую стенку, расположенную ближе к клапанному каналу, имеющую отверстие, расположенное между клапанным каналом и выходным отверстием клапана, и обеспечивающую размещение тарелки клапана с возможностью перемещения, когда она перемещается между открытой и закрытой позициями, и посредством этого, по существу, ограничение потока текучей среды от клапанного канала к приводу и обеспечение протекания текучей среды от клапанного канала к выходному отверстию клапана через указанное отверстие, и

частичную преграду, расположенную внутри отверстия второй части корпуса, причем поток текучей среды, проходящий через клапанный канал, проходит через указанную частичную преграду и к выходному отверстию клапана, причем указанная частичная преграда преобразует турбулентный поток текучей среды во второй части корпуса в ламинарный поток текучей среды возле первого конца трубки Пито.

11. Регулятор текучей среды по п.10, в котором указанная частичная преграда сформирована за одно целое с корпусом.

12. Регулятор текучей среды по п.10, в котором указанная частичная преграда содержит разделительные перегородки, проходящие поперек указанного отверстия второй части.

13. Регулятор текучей среды по п.12, в котором разделительные перегородки содержат первую группу разделительных перегородок, ориентированных параллельно оси перемещения тарелки клапана, и вторую группу разделительных перегородок, ориентированных перпендикулярно оси перемещения тарелки клапана.

14. Регулятор текучей среды по п.10, в котором указанная частичная преграда содержит сито.

15. Регулятор текучей среды по п.10, содержащий уравновешивающую диафрагму, функционально соединенную с тарелкой клапана и имеющую первую сторону, сообщающуюся посредством текучей среды с предшествующим по ходу течения давлением текучей среды, протекающей через клапанный канал внутрь второй части корпуса, причем предшествующее по ходу течения давление вызывает надавливание на тарелку клапана в направлении открытой позиции и предшествующее по ходу течения давление, воздействующее на первую сторону уравновешивающей диафрагмы, вызывает надавливание на тарелку клапана в направлении закрытой позиции, приблизительно равное надавливанию предшествующего по ходу течения давления на тарелку клапана.

16. Регулятор текучей среды по п.10, в котором корпус расположен внутри клапана с возможностью извлечения.

17. Регулятор текучей среды, содержащий:

клапан, имеющий входное отверстие, выходное отверстие и клапанный канал, расположенный между входным и выходным отверстиями;

привод, соединенный с клапаном и содержащий тарелку клапана, расположенную внутри клапана и выполненную с возможностью перемещения между закрытой позицией, в которой она сопряжена с клапанным каналом, и открытой позицией, в которой она отведена от клапанного канала;

уравновешивающую диафрагму, функционально соединенную с тарелкой клапана и имеющую первую сторону, сообщающуюся посредством текучей среды с предшествующим по ходу течения давлением текучей среды, протекающей через клапанный канал, причем предшествующее по ходу течения давление вызывает надавливание на тарелку клапана в направлении открытой позиции и предшествующее по ходу течения давление, воздействующее на первую сторону уравновешивающей диафрагмы, вызывает надавливание на тарелку клапана в направлении закрытой позиции, приблизительно равное надавливанию предшествующего по ходу течения давления на тарелку клапана;

трубку Пито, которая имеет первый конец, расположенный внутри выходного отверстия, и второй конец, сообщающийся посредством текучей среды с внутренней частью привода, благодаря чему внутренняя часть привода сообщается посредством текучей среды с выходным отверстием клапана, причем конфигурация привода обеспечивает перемещение тарелки клапана к клапанному каналу, когда давление в выходном отверстии увеличивается, и от клапанного канала, когда давление в выходном отверстии уменьшается, для поддержания давления далее по ходу течения за регулятором приблизительно равным заданному давлению;

корпус, расположенный в клапане и содержащий, по существу, цилиндрическую первую часть, расположенную ближе к приводу, по существу, цилиндрическую вторую часть, расположенную ближе к клапанному каналу, и отверстие, проходящее сквозь боковую стенку второй части и расположенное между клапанным каналом и выходным отверстием клапана; и

частичную преграду, расположенную внутри отверстия второй части корпуса, при этом проходящий через клапанный канал поток текучей среды проходит через частичную преграду и к выходному отверстию клапана, причем указанная частичная преграда преобразует турбулентный поток текучей среды во второй части корпуса в ламинарный поток текучей среды возле первого конца трубки Пито.

18. Регулятор текучей среды по п.17, в котором вторая часть корпуса имеет внутренний диаметр, размер и конфигурация которого обеспечивают размещение тарелки клапана с возможностью перемещения, когда она перемещается между открытой и закрытой позициями, так что тарелка клапана и вторая часть корпуса взаимодействуют для направления потока текучей среды от клапанного канала через указанное отверстие и к выходному отверстию.

19. Регулятор текучей среды по п.17, в котором указанная частичная преграда сформирована за одно целое с корпусом.

20. Регулятор текучей среды по п.17, в котором указанная частичная преграда содержит разделительные перегородки, проходящие поперек указанного отверстия второй части.

21. Регулятор текучей среды по п.20, в котором разделительные перегородки содержат первую группу разделительных перегородок, ориентированных параллельно оси перемещения тарелки клапана, и вторую группу разделительных перегородок, ориентированных перпендикулярно оси перемещения тарелки клапана.

22. Регулятор текучей среды по п.17, в котором указанная частичная преграда содержит сито.

23. Регулятор текучей среды по п.17, в котором корпус расположен внутри клапана с возможностью извлечения.

| Регулятор давления | 1990 |

|

SU1758635A1 |

| ПОНИЖАЮЩИЙ ДАВЛЕНИЕ ТЕКУЧЕЙ СРЕДЫ РЕГУЛЯТОР | 2004 |

|

RU2315348C2 |

| Способ приготовления вяленой рыбы | 2016 |

|

RU2619983C1 |

| US 3693659 A, 26.09.1972 | |||

| Направляющая осевого перемещения | 1980 |

|

SU966346A1 |

| US 4754778 A, 05.07.1988 | |||

| US 1931777 A, 24.10.1933 | |||

| Устройство для формирования потенциала инновационного проекта | 2017 |

|

RU2669071C1 |

| US 2007272316 A1, 29.11.2007 | |||

| DE 29506395 U1, 08.06.1995 | |||

| DE 3532751 A1, 19.03.1987 | |||

| US 2008258096 A1, 23.10.2008. | |||

Авторы

Даты

2014-03-20—Публикация

2009-04-17—Подача