Изобретение касается устройства для измерения вибраций подшипников для турбомашины и турбомашины, которая снабжена устройством для измерения вибрации подшипников.

Турбомашина, например газовая турбина, включает в себя ротор, который каждым из своих продольных концов установлен в подшипнике. Эти подшипники относятся, например, к типу смазываемого роликоподшипника или смазываемого подшипника скольжения с самоустанавливающимися сегментами. При эксплуатации газовой турбины ротор вращается с рабочей частотой вращения, при этом при запуске газовой турбины ротор из состояния покоя доводится до рабочей частоты вращения.

Ротор имеет ротородинамическую характеристику, которая зависит, в частности, как от расстояния между подшипниками, так и от момента инерции масс и изгибной прочности ротора, а также жесткости и амортизации подшипников. Ротородинамическая характеристика ротора определяется критическими частотами вращения и соответствующими им режимами вибраций ротора. Некоторые критические частоты вращения лежат ниже рабочей частоты вращения, так что при запуске газовой турбины ротор должен пройти через эти критические частоты вращения. При прохождении критической частоты вращения, как правило, амплитуды вибраций ротора являются наибольшими, однако они не могут превышать максимально допустимую величину. Для контроля амплитуд вибраций ротора обычно контролируются вибрационные свойства подшипников. Для этого обычно применяется устройство измерения вибраций, предназначенное для измерения вибраций подшипника. Устройство измерения вибраций включает в себя по меньшей мере один сенсор вибраций, который установлен на корпусе подшипника.

Из документов US 5,520,061 A, EP 2 034 275 A1, US 4,907,456 A, JP 60-190605 A уже известны измерительные устройства, предназначенные для измерения вибраций.

Задачей изобретения является создание устройства для измерения вибраций подшипников для турбомашины и турбины, снабженной устройством для измерения вибраций подшипников, чтобы при этом устройство для измерения вибраций подшипников было простым и надежным.

Предлагаемое изобретением устройство для измерения вибраций подшипников для турбомашины, в котором с помощью по меньшей мере одной распорки концентрически удерживаются друг относительно друга на расстоянии наружный корпус и внутренний корпус, в котором расположен корпус подшипника, который доступен со стороны наружного корпуса через проходящее радиально сквозное отверстие в распорке, снабжено стержнем, у которого имеется внутренний продольный конец и отвернутый от внутреннего продольного конца наружный продольный конец, помещенным в сквозное отверстие и внутренним продольным концом прикрепленным к корпусу подшипника, а также на наружном продольным конце по меньшей мере одним сенсором вибраций.

Предлагаемая изобретением турбомашина включает в себя наружный корпус, внутренний корпус, расположенный во внутреннем корпусе корпус подшипника и по меньшей мере одну распорку, с помощью которой концентрически удерживаются на расстоянии друг относительно друга наружный корпус и внутренний корпус, при этом в распорке предусмотрено проходящее радиально сквозное отверстие, причем в это сквозное отверстие встроено предлагаемое изобретением устройство для измерения вибраций подшипников, которое своим внутренним продольным концом прикреплено к корпусу подшипника, а своим наружным продольным концом проходит внутри наружного корпуса.

Стержень предпочтительно прикреплен своим внутренним продольным концом к корпусу подшипника посредством резьбового соединения. Кроме того, стержень на своей наружной поверхности снабжен по меньшей мере одним опорным выступом, которым стержень поперечно оперт на внутреннюю сторону сквозного отверстия так, чтобы амплитуда вибраций в режиме поперечных вибраций стержня уменьшалась. Стержень выполнен продолговатым и поэтому мягким на изгиб. При эксплуатации турбомашины корпус подшипника вибрирует, так что энергия вибраций передается от корпуса подшипника на стержень. Благодаря этому стержень возбуждается корпусом подшипника, так что стержень вибрирует в соответствующем режиме вибраций. Если в области наружной поверхности, в которой стержень имеет наибольшую амплитуду вибраций, располагается опорный выступ, то амплитуда вибраций в режиме поперечных вибраций стержня уменьшается в наибольшей степени. Благодаря этому устройство для измерения вибраций подшипников обладает высокой точностью измерений, так как результат измерений по меньшей мере одного сенсора вибраций не подвержен негативному влиянию возможных вибраций стержня.

Предпочтительно опорный выступ выполнен в виде поршневого кольца. Благодаря этому опорный выступ в окружном направлении примыкает к внутренней стенке сквозного отверстия, так что опорный выступ в сквозном отверстии создает эффект уплотнения. Поэтому корпус подшипника не вступает в контакт с газом, возможно находящимся в наружном корпусе.

Стержень предпочтительно снабжен внутренним каналом, так что стержень выполнен в виде трубы, при этом через внутренний канал может подаваться запирающий воздух. Когда стержень встроен в сквозное отверстие, которое также используется в качестве канала для запирающего воздуха, то запирающий воздух проходит сквозное отверстие через канал для запирающего воздуха. Благодаря этому запирающим воздухом охлаждается по меньшей мере один сенсор вибраций, так что он при эксплуатации имеет предпочтительно низкую рабочую температуру, равную примерно менее 130°C. Таким образом, не требуется рассчитывать по меньшей мере один сенсор вибраций на более высокую рабочую температуру, благодаря чему по меньшей мере один сенсор вибраций имеет конструкцию оптимальной стоимости. Кроме того, с помощью запирающего воздуха предотвращается попадание наружу горячего газа, который ,возможно, находится во внутреннем корпусе.

На наружном продольном конце предпочтительно предусмотрен держатель сенсора вибраций, на котором установлен по меньшей мере один сенсор вибраций. Кроме того, предпочтительно, чтобы на держателе сенсора вибраций были установлены три сенсора вибраций. При этом обеспечивается редундантность сенсоров вибраций, благодаря чему устройство для измерения вибраций подшипников обладает высоким коэффициентом готовности.

На стержне предпочтительно закреплена кольцевая шайба, на которой расположено кабельное соединение сенсоров вибраций. Кроме того, предпочтительно на кабельное соединение в целях термической изоляции кабельного соединения нанесен керамический слой. Наружный продольный конец предпочтительно помещен в камеру запирающего воздуха, наполняемую запирающим воздухом, так что запирающий воздух может течь от камеры запирающего воздуха через внутренний канал. На камере запирающего воздуха предпочтительно предусмотрена соединительная муфта, к которой электрически подключено кабельное соединение и с помощью которой возможно наружное подсоединение кабельного соединения.

Держатель сенсора вибраций на своей наружной торцевой стороне предпочтительно снабжен щитом, предназначенным для термической изоляции по меньшей мере одного сенсора вибраций. Кроме того, предпочтительно держатель сенсора вибраций, на котором установлен по меньшей мере один сенсор вибраций, и шайба с кабельным соединением помещены в камеру запирающего воздуха. Кроме того, предпочтительно, чтобы внутренняя сторона сквозного отверстия была снабжена износостойким покрытием. Благодаря этому предотвращается трение стержня о внутреннюю стенку сквозного отверстия при эксплуатации турбомашины, когда стержень испытывает настолько сильные вибрации, что он касается внутренней стенки сквозного отверстия.

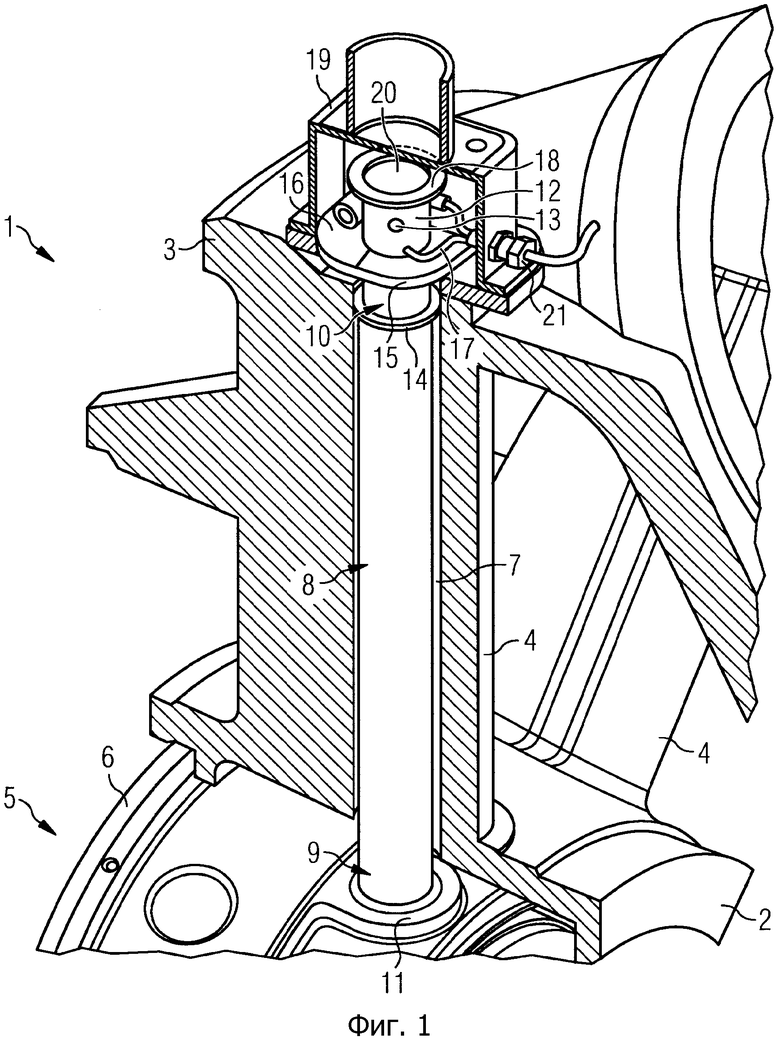

Ниже один из предпочтительных вариантов осуществления предлагаемого изобретением устройства для измерения вибраций подшипников в предлагаемой изобретением турбомашине поясняется с помощью прилагаемого фрагмента предлагаемого изобретением варианта осуществления, изображенного в перспективе.

Как видно из фиг.1, турбомашина 1 включает в себя внутренний корпус 2 и наружный корпус 3. Наружный корпус 3 расположен концентрически вокруг внутреннего корпуса 2 и удерживается на расстоянии множеством равномерно распределенных в окружном направлении распорок 4. Во внутреннем корпусе 2 расположен подшипник, снабженный корпусом 6 подшипника, который оперт на внутреннюю сторону внутреннего корпуса 2. В распорке 4 предусмотрено радиально проходящее сквозное отверстие 7, причем в это сквозное отверстие 7 встроено устройство для измерения вибраций подшипников. Устройство для измерения вибраций подшипников снабжено стержнем 8, имеющим внутренний продольный конец 9 и отвернутый от внутреннего продольного конца 9 наружный продольный конец 10. Стержень 8 помещен в сквозное отверстие 7 и внутренним продольным концом 9 прикреплен к корпусу 6 подшипника посредством резьбового соединения 11. Стержень 8 в своем наружном окружном направлении снабжен поршневым кольцом 14, с помощью которого стержень 8 поперечно оперт на внутреннюю поверхность сквозного отверстия 7.

Стержень 8 выполнен в виде трубы, в которой имеется внутренний канал 20. На наружном продольном конце 10 предусмотрен держатель 12 сенсора вибраций, на котором установлены три сенсора 13 вибраций. Держатель 12 сенсора вибраций на своей обращенной к стержню 8 стороне снабжен кольцевой шайбой 15, на которой расположено кабельное соединение 17 сенсоров 13 вибраций. На кабельное соединение 17 нанесен керамический слой 16, предназначенный для термической изоляции кабельного соединения 17.

Держатель 12 сенсора вибраций с установленными на нем сенсорами 13 вибраций и шайбой 25 помещен в камеру 19 запирающего воздуха, наполняемую запирающим воздухом, так что от камеры 19 запирающего воздуха через внутренний канал течет запирающий воздух. На камере 19 запирающего воздуха предусмотрена соединительная муфта 21, к которой электрически подключено кабельное соединение 17.

Держатель 12 сенсора вибраций на своей наружной торцевой стороне снабжен щитом 18, предназначенным для термической изоляции сенсоров 13 вибраций и кабельного соединения 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДЕТАЛИ В ТУРБОМАШИНЕ | 2012 |

|

RU2598906C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2016 |

|

RU2660066C1 |

| УСТРОЙСТВО ОКАНТОВОЧНОЙ ГОЛОВКИ И СПОСОБ | 2012 |

|

RU2604273C9 |

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| Тепловой барьер | 2020 |

|

RU2815745C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕГУЛИРУЕМЫХ НАПРАВЛЯЮЩИХ ЛОПАТОК | 2010 |

|

RU2559107C2 |

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО, ПЕРЕДАЮЩЕЕ КРУТЯЩИЙ МОМЕНТ, СОДЕРЖАЩЕЕ СОЕДИНЕННЫЙ С НИМ ИНСТРУМЕНТ | 2013 |

|

RU2671938C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ СЕНСОРА, СНАБЖЕННОЕ ПРЕДОХРАНИТЕЛЕМ | 2015 |

|

RU2705613C2 |

| УЗЕЛ С ТОРЦЕВОЙ КРЫШКОЙ | 2015 |

|

RU2645820C1 |

Изобретение касается устройства для измерения вибраций подшипников для турбомашины и турбомашины, которая снабжена устройством для измерения вибрации подшипников. Заявленная группа устройств содержит устройство для измерения вибраций подшипников для турбомашины (1), в котором с помощью по меньшей мере одной распорки (4) концентрически удерживаются друг относительно друга на расстоянии наружный корпус (3) и внутренний корпус (2), в котором расположен корпус (6) подшипника, который доступен со стороны наружного корпуса (3) через проходящее радиально сквозное отверстие (7) в распорке (4), при этом устройство снабжено стержнем (8), у которого имеется внутренний продольный конец (9) и отвернутый от внутреннего продольного конца (9) наружный продольный конец (10), помещенным в сквозное отверстие (7) и внутренним продольным концом (9) прикрепленным к корпусу (6) подшипника, а также на наружном продольном конце (10) по меньшей мере одним сенсором (13) вибраций, а также турбомашину со встроенным вышеуказанным

устройством для измерения вибраций подшипников. Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в упрощении конструкции при одновременном повышении надежности. 2 н. и 12 з.п. ф-лы, 1 ил.

1. Устройство для измерения вибраций подшипников для турбомашины (1), в котором с помощью по меньшей мере одной распорки (4) концентрически удерживаются друг относительно друга на расстоянии наружный корпус (3) и внутренний корпус (2), в котором расположен корпус (6) подшипника, который доступен со стороны наружного корпуса (3) через проходящее радиально сквозное отверстие (7) в распорке (4), при этом устройство для измерения вибраций подшипников снабжено стержнем (8), у которого имеется внутренний продольный конец (9) и отвернутый от внутреннего продольного конца (9) наружный продольный конец (10), помещенным в сквозное отверстие (7) и внутренним продольным концом (9) прикрепленным к корпусу (6) подшипника, а также на наружном продольном конце (10) по меньшей мере одним сенсором (13) вибраций,

отличающееся тем, что

стержень (8) на своей наружной поверхности снабжен по меньшей мере одним опорным выступом (14), которым стержень (8) поперечно оперт на внутреннюю сторону сквозного отверстия (7), так что амплитуда вибраций в режиме поперечных вибраций стержня (8) уменьшена.

2. Устройство для измерения вибраций подшипников по п.1, причем стержень (8) прикреплен своим внутренним продольным концом (9) к корпусу (6) подшипника посредством резьбового соединения (11).

3. Устройство для измерения вибраций подшипников по п.1, причем опорный выступ (14) выполнен в виде поршневого кольца.

4. Устройство для измерения вибраций подшипников по п.1, причем стержень (8) снабжен внутренним каналом (20), так что стержень (8) выполнен в виде трубы, при этом через внутренний канал (20) может подаваться запирающий воздух.

5. Устройство для измерения вибраций подшипников по п.1, причем на наружном продольном конце (10) предусмотрен держатель (12) сенсора вибраций, на котором установлен по меньшей мере один сенсор (13) вибраций.

6. Устройство для измерения вибраций подшипников по п.5, причем на держателе (12) сенсора вибраций установлены три сенсора (13) вибраций.

7. Устройство для измерения вибраций подшипников по п.6, причем на держателе (12) сенсора вибраций расположено кабельное соединение (17) сенсоров (13) вибраций.

8. Устройство для измерения вибраций подшипников по п.7, причем на кабельное соединение (17) в целях термической изоляции кабельного соединения (17) нанесен керамический слой (16).

9. Устройство для измерения вибраций подшипников по п.8, причем наружный продольный конец (10) помещен в камеру (19) запирающего воздуха, наполняемую запирающим воздухом, так что от камеры (19) запирающего воздуха через внутренний канал может течь запирающий воздух.

10. Устройство для измерения вибраций подшипников по п.9, причем на камере (19) запирающего воздуха предусмотрена соединительная муфта (21), к которой электрически подключено кабельное соединение (17) и с помощью которой возможно наружное подсоединение кабельного соединения (17).

11. Устройство для измерения вибраций подшипников по п.9 или 10, причем держатель (12) сенсора вибраций на своей наружной торцевой стороне снабжен щитом (18), предназначенным для термической изоляции по меньшей мере одного сенсора (13) вибраций и кабельного соединения (17).

12. Устройство для измерения вибраций подшипников по п.9 или 10, причем держатель (12) сенсора вибраций, на котором установлен по меньшей мере один сенсор (13) вибраций, и кабельное соединение (17) помещены в камеру запирающего воздуха.

13. Устройство для измерения вибраций подшипников по п.12, причем внутренняя сторона сквозного отверстия (7) снабжена износостойким покрытием.

14. Турбомашина, включающая в себя наружный корпус (3), внутренний корпус (2), расположенный во внутреннем корпусе (2) корпус (6) подшипника и по меньшей мере одну распорку (4), с помощью которой концентрически удерживаются на расстоянии друг относительно друга наружный корпус (3) и внутренний корпус (2), при этом в распорке (4) предусмотрено радиально проходящее сквозное отверстие (7), причем в это сквозное отверстие (7) встроено устройство для измерения вибраций подшипников, снабженное стержнем (8) по одному из пп.1-13, которое прикреплено своим внутренним продольным концом (9) к корпусу (6) подшипника, а своим наружным продольным концом (10) проходит внутри наружного корпуса (3).

| US 5520061 A1, 28.05.1996 | |||

| US 4907456 A1, 13.03.1990 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2014-03-20—Публикация

2009-12-17—Подача