Изобретение относится к области изготовления зарядов твердого ракетного топлива, в частности к способу определения адгезионной прочности бронепокрытия к твердому ракетному топливу (ТРТ), и может быть использовано при изготовлении бронированных зарядов ТРТ различных ракетных систем.

Основным требованием, предъявляемым к способу определения адгезионной прочности, является максимальная идентичность режимов изготовления образцов для определения адгезионной прочности и натурных зарядов. В случае изготовления зарядов небольших габаритов (диаметром 65-100 мм) для определения адгезионной прочности предпочтительнее использовать образцы, изготовленные из натурных изделий. При изготовлении крупногабаритных зарядов для определения адгезионной прочности, как правило, используют «спутники» - изделия малых габаритов, изготовленные одновременно с основным изделием.

Известен метод (US 6832525 В2, 21.12.2004), по которому производится определение прочности скрепления между слоями ламината на расслаивание. Такой метод непригоден для бронированных зарядов ТРТ, для которых определяющей является характеристика прочности адгезионного соединения на отрыв.

Известен способ определения прочности сцепления покрытия с подложкой и устройство для его осуществления (RU(11) 2419084(13) С2, МПК G01N 19/04, 20.05.2011), который предназначен для оценки прочности сцепления тонких износостойких покрытий со стальными элементами и предусматривает при испытании использование механизмов, несовместимых с работой с пожаро- и взрывоопасными веществами, какими являются ТРТ.

Известная полезная модель (RU(11) 7506, МПК6 G01N 19/04, 16.08.1998) предполагает определение адгезионной прочности на одиночном образце, топливная часть которого размещена в специальном захвате разрывной машины, а часть образца с покрытием находится вне машины. Недостатком такого способа является большая затрата времени на подготовку испытания и проведение параллельных испытаний, количество которых должно быть по крайней мере не менее 5 шт. Метод также исключает возможность определения адгезионной прочности на образцах от натурных малогабаритных изделий.

Наиболее близким по технической сущности решением является «Способ определения адгезионной прочности скрепления бронепокрытия с поверхностью шашки твердого ракетного топлива» (RU(11) 2442138(13) C1, МПК(8) G01N 19/04, 10.02.2012), которое принято за прототип.

Общими признаками с прототипом изобретения являются изготовление «образца-диска» из забронированной шашки твердого ракетного топлива, выполнение центрального отверстия и проведение испытаний на разрывной машине.

Недостатки прототипа:

1. Уровень адгезионной прочности определяется по усилию выдавливания топлива пуансоном из забронированного образца, т.е. реализуется испытание на срез. Однако на практике, во время горения заряда создается внутреннее давление и соединение работает на отрыв. Переход от характеристик при срезе к характеристикам при отрыве, которые определяют адгезионную прочность скрепления бронепокрытия с зарядом, требует большого объема статистических испытаний.

2. Структура области бронирования практически всегда является трехслойной: топливо - слой адгезива (клеевого подслоя) - бронепокрытие, причем слои имеют технологические допуски по диаметру. В этих условиях прогнозировать пуансон диаметром, точно равным внутреннему диаметру бронепокрытия, практически невозможно или требуется точное определение размеров поперечного среза заряда. В эксперименте, проведенном с использованием прототипа, может определяться прочность на срез на границе топливо-бронепокрытие (вероятность чего крайне мала) или прочность на срез адгезива, или прочность на срез топлива. Такая неоднозначность не позволяет корректно судить о результате испытания.

3. Для определения значений показателей адгезионной прочности требуются статистические данные, т.е. необходимо иметь результаты испытаний, полученных на нескольких, как правило, не менее чем на 5 образцах. В случае прототипа они будут вырезаны из различных частей изделия, где, в силу технологических факторов и конструкции заряда, диаметры бронепокрытия (внутренний), адгезива и топливной шашки будут различными. Испытания этих образцов с использованием единого пуансона приведет к получению некорректных результатов.

4. Этот же недостаток не позволяет получить достоверные значения характеристик адгезионной прочности при крайних значениях температурного диапазона эксплуатации (±50°С).

5. Испытания на срез из-за высокой чувствительности твердых топлив к сдвиговым нагрузкам являются чрезвычайно опасными и могут быть выполнены только в специальной кабине, оборудованной бронекамерой. Сложное устройство разрывной машины и необходимость соблюдения требований техники безопасности делают эти испытания дорогостоящими, что не позволяет использовать их при серийном производстве зарядов.

Технической задачей изобретения является разработка безопасного способа определения адгезионной прочности скрепления бронепокрытия с зарядом твердого ракетного топлива на равномерный отрыв, обеспечивающего получение достоверных результатов по всему периметру заряда по результатам многократных параллельных испытаний на одном образце, в том числе в диапазоне температур ±50°С.

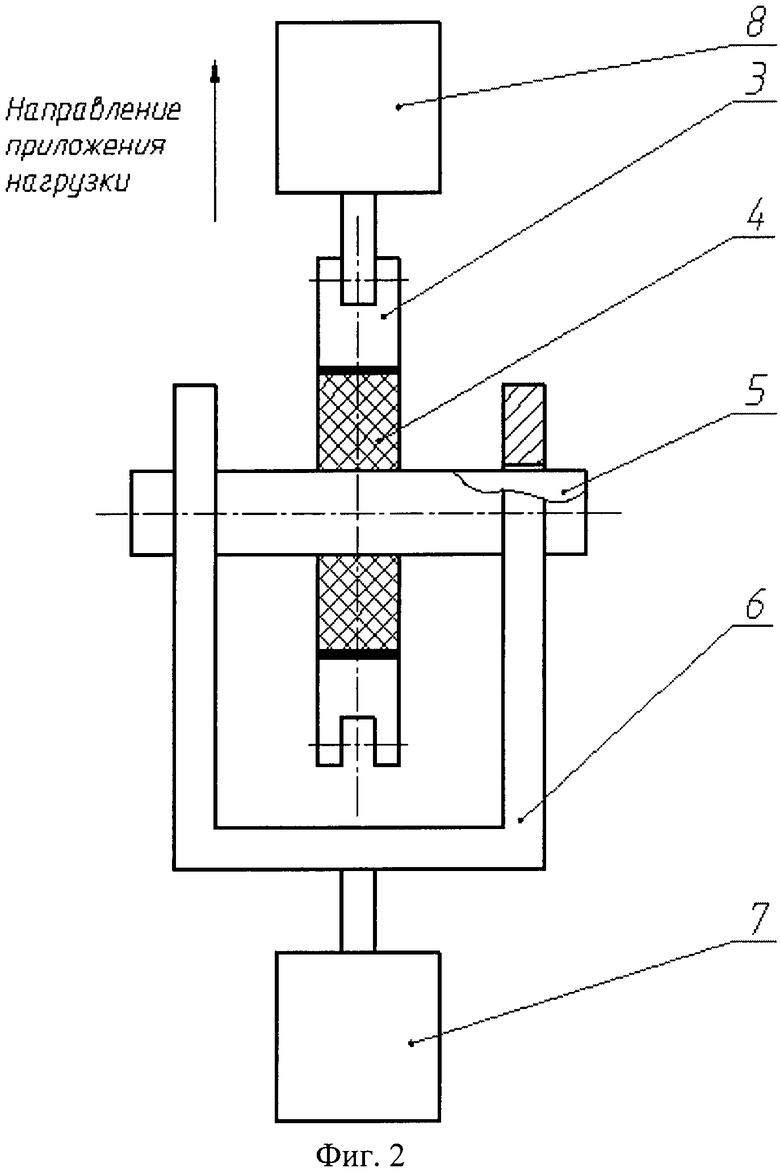

Технический результат изобретения достигается тем, что в способе определения адгезионной прочности скрепления бронепокрытия с зарядом твердого ракетного топлива, включающем изготовление «образца-диска» от забронированного заряда с выполнением в диске центрального отверстия и проведение испытаний «образца-диска» на разрывной машине, согласно изобретению по образующей «образца-диска» толщиной l выполняют параллельные прорези глубиной, равной толщине бронепокрытия, с образованием четного числа рабочих площадок шириной b и длиной, равной толщине «образца-диска», равномерно распределенных по забронированной поверхности, к которым клеем холодного отверждения приклеивают металлические державки для приложения к адгезионному соединению отрывной нагрузки посредством поочередного соединения державок с подвижным захватом разрывной машины, при этом «образец-диск» связан с неподвижным захватом с помощью скобы, допускающей его свободное вращение, через фиксирующий стержень, размещенный в центральном отверстии образца, а геометрические параметры «образца-диска» и рабочей площадки связаны следующими соотношениями:

где: b - ширина рабочей площадки бронепокрытия между двумя прорезями, равная ширине державки, мм;

D - наружный диаметр «образца-диска», мм;

d - диаметр центрального отверстия «образца-диска», мм;

α - расстояние между центрами рабочих площадок, мм;

γ - угол между радиусами, проходящими через центры рабочих площадок, в градусах.

Если число рабочих площадок будет нечетным, то невозможно определение значений адгезионной прочности на площадках, лежащих на одном диаметре, необходимое для оценки симметричности распределения адгезионной прочности относительно продольной плоскости заряда.

Для зарядов средних и больших диаметров (D≥65 мм) предпочтительно число рабочих площадок, равное 12, что соответствует углу между радиусами, проходящими через центры рабочих площадок, 30°. Для зарядов малых диаметров (D<65 мм) число рабочих площадок должно быть меньше, но не менее 6.

Если

Если

Наилучший результат достигается при D≈3d, в этом случае напряжения в сечениях А-А и С-С близки.

Длина державки равна толщине диска, а диаметр центрального отверстия образца равен диаметру фиксирующего стержня. При длине державки меньше толщины диска отрывная нагрузка будет распределена неравномерно по рабочей площадке, т.е. равномерный отрыв не реализуется. При длине державки больше толщины диска необоснованно увеличиваются ее габаритные размеры «образца-диска».

Для изготовления «образца-диска» может быть использован «спутник» заряда, полученный по режимам технологического процесса самого заряда.

В качестве разрывной машины используют программно-аппаратный комплекс, включающий нагружающий блок, обеспечивающий требуемую скорость движения подвижного захвата, термостатирующее устройство для проведения испытаний в температурном диапазоне ±50°С и тензометрический блок регистрации величины нагрузки, для совместной работы которых используется программное обеспечение.

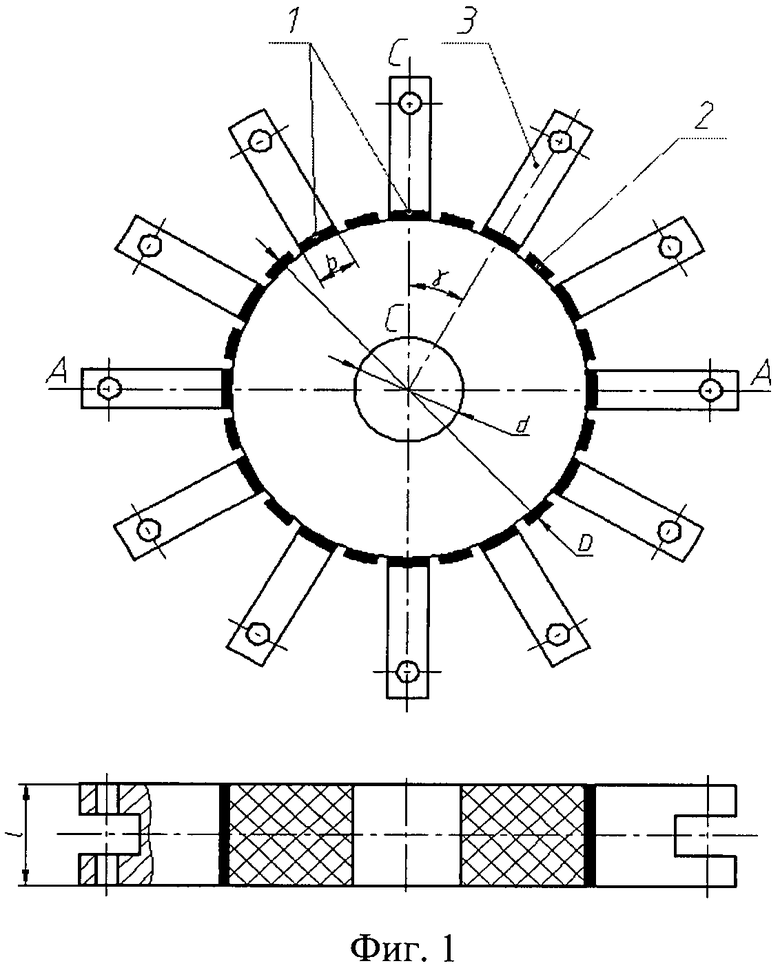

Изобретение иллюстрируется чертежами, где на фиг.1 представлен «образец-диск» с державками, на фиг.2 - схема закрепления образца в разрывной машине для определения адгезионной прочности, а также примером конкретного исполнения, в котором определялась адгезионная прочность бронепокрытия с зарядом ПЗРК.

Для изготовления «образца-диска» от натурного изделия или «спутника» диаметром D в дистанционном режиме с наблюдением по телевизионной установке на сверлильном станке сверлят центральное отверстие диаметром d, равным (20±0,5) мм, затем дистанционно на токарном станке отрезают диск толщиной l, равной (20±0,5) мм. По образующей диска равномерно по окружности фрезой нарезают рабочие площадки шириной b, равной (7,5±0,5)мм, выполняя прорези на всю толщину бронепокрытия.

На рабочие площадки 1 «образца-диска» с предварительно зашерохованной поверхностью бронепокрытия 2, клеем холодного отверждения приклеивают металлические державки 3 поверхностью, равной поверхности рабочей площадки (20±0,5)×(7,5±0,5) мм и высотой (25±0,5) мм, очищенные от загрязнений и обезжиренные растворителем. За единичный образец принимают часть «образца-диска» с одной державкой площадью (7,5±0,5)×(20±0,5) мм.

Подготовленный «образец-диск» 4 закрепляют в зажимах разрывной машины по схеме, изображенной на фиг.2. Через центральное отверстие в «образце-диске» пропускают фиксирующий стержень 5 и на нем с помощью скобы 6 закрепляют «образец-диск» в неподвижном захвате машины 7 таким образом, чтобы он имел возможность свободно вращаться, а державки не подвергались какому-либо воздействию. Державку единичного образца соединяют с подвижным захватом 8 разрывной машины и проводят испытание при скорости подвижного захвата (3±0,5)мм/мин. Аналогичным образом проводят испытания на других площадках «образца-диска». Об уровне адгезионной прочности судят по усилию отрыва державки от образца, отнесенному к площади рабочей площадки с учетом характера разрушения.

В таблице пп.4-6 приведены геометрические параметры «образца-диска» в соответствии с формулой изобретения. В остальных примерах пп.1-3, 7-9 приведены данные, при которых не реализуется поставленная задача. Результаты испытаний показывают существенность признаков, приведенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СКРЕПЛЕНИЯ БРОНЕПОКРЫТИЯ С ПОВЕРХНОСТЬЮ ШАШКИ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442138C1 |

| БРОНЕЧЕХОЛ ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ | 2012 |

|

RU2487852C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451816C1 |

| ПОЛИУРЕТАНОВЫЙ ЛАК ДЛЯ ОБЕСПЕЧЕНИЯ ПРОЧНОГО СКРЕПЛЕНИЯ БРОНИРОВАННЫХ ШАШЕК ИЗ ДВУХОСНОВНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА С КОРПУСОМ ДВИГАТЕЛЯ | 2005 |

|

RU2272058C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2373173C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259919C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2232284C2 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2208007C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2386843C1 |

Изобретение относится к ракетной технике, а именно к способу определения адгезионной прочности скрепления бронепокрытия с зарядом твердого ракетного топлива. Способ включает изготовление от забронированного натурного заряда или его «спутника» «образца-диска» с центральным отверстием, выполнение по образующей диска путем нарезания фрезой параллельных прорезей рабочих площадок, равномерно распределенных по забронированной поверхности, приклеивание к ним державок для приложения отрывной нагрузки и испытание «образца-диска» на разрывной машине. Через фиксирующий стержень, размещенный в центральном отверстии, «образец-диск» соединяют с неподвижным захватом машины, а державки поочередно - с подвижным захватом. В качестве разрывной машины используют программно-аппаратный комплекс, включающий нагружающий блок, обеспечивающий требуемую скорость движения подвижного захвата, термостатирующее устройство для проведения испытаний в температурном диапазоне ±50°С и тензометрический блок регистрации величины нагрузки, для совместной работы которых используется программное обеспечение. В качестве примера конкретного исполнения предложено техническое решение с рабочими площадками шириной (7,5±0,5) мм, диаметром «образца-диска» 68,8 мм и диаметром центрального отверстия (20±0,5) мм, которое было использовано для определения адгезионной прочности бронепокрытия с зарядом ПЗРК. Техническим результатом является получение достоверных результатов по адгезионной прочности скрепления бронепокрытия с зарядом твердого ракетного топлива по всему его периметру. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ определения адгезионной прочности скрепления бронепокрытия с зарядом твердого ракетного топлива, включающий изготовление «образца-диска» от забронированного заряда с выполнением в диске центрального отверстия, и проведение испытаний «образца-диска» на разрывной машине, отличающийся тем, что по образующей «образца-диска» толщиной l выполняют параллельные прорези глубиной, равной толщине бронепокрытия, с образованием четного числа рабочих площадок шириной b и длиной, равной толщине «образца-диска», равномерно распределенных по забронированной поверхности, к которым клеем холодного отверждения приклеивают металлические державки для приложения к адгезионному соединению отрывной нагрузки посредством поочередного соединения державок с подвижным захватом разрывной машины, при этом «образец-диск» связан с неподвижным захватом с помощью скобы, допускающей его свободное вращение, через фиксирующий стержень, размещенный в центральном отверстии образца, а геометрические параметры «образца-диска» и рабочей площадки связаны следующими соотношениями:

где: b - ширина испытываемой рабочей площадки бронепокрытия между двумя прорезями, равная ширине державки, мм;

D - наружный диаметр «образца-диска», мм;

d - диаметр центрального отверстия «образца-диска», мм;

α - расстояние между центрами рабочих площадок, мм;

γ - угол между радиусами, проходящими через центры рабочих площадок, в градусах.

2. Способ по п.1, отличающийся тем, что длина державки равна толщине «образца-диска», а диаметр центрального отверстия образца равен диаметру фиксирующего стержня.

3. Способ по п.1, отличающийся тем, что в качестве разрывной машины используют программно-аппаратный комплекс, включающий нагружающий блок, обеспечивающий требуемую скорость движения подвижного захвата, термостатирующее устройство для проведения испытаний в температурном диапазоне ±50°С и тензометрический блок регистрации величины нагрузки, для совместной работы которых используется программное обеспечение.

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СКРЕПЛЕНИЯ БРОНЕПОКРЫТИЯ С ПОВЕРХНОСТЬЮ ШАШКИ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2442138C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СОЕДИНЕНИЯ ТРАФАРЕТНЫХ КРАСОК И ПОКРЫТИЙ С ЗАПЕЧАТЫВАЕМЫМИ МАТЕРИАЛАМИ | 2009 |

|

RU2390004C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2047168C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕРМОКАПИЛЛЯРНОГО ТЕЧЕНИЯ У БОКОВОЙ ПОВЕРХНОСТИ ШАЙБОВИДНОГО ПУЗЫРЬКА | 2005 |

|

RU2294541C1 |

Авторы

Даты

2014-03-20—Публикация

2012-11-09—Подача