Изобретение относится к направлению, напылению и нанесению различных материалов, предназначено для механических испытаний прочности сцепления плакирующего, напыленного или нанесенного различными способами слоя с основным материалом, и может найти применение для оценки прочности сцепления нанесенного слоя различных толщин с основным металлом или другим материалом крупногабаритного изделия или заготовки любых размеров с сохранением их геометрической формы, конструкционной прочности при последующем восстановлении работоспособности изделия и товарного вида заготовки.

Предлагаемый способ оценки прочности сцепления нанесенного слоя с основным материалом применим преимущественно при сопротивлении на срез нанесенного слоя и его прочности сцепления на отрыв с основным материалом до 400 МН/м2 (400 кг/мм2).

Известен способ определения прочности сцепления слоев при механических испытаниях двухслойных сталей, предусматривающий изготовление образцов цилиндрической формы и их испытание на разрывной машине [1]

Однако эти испытания можно применять только для листов с толщиной плакирующего слоя более 5-6 мм, позволяющей изготавливать образцы требуемой формы. Для изготовления этого образца необходимо вырезать из изделия или заготовки карточку, из которой на токарном станке получают образец требуемых размеров. Эти операции весьма трудоемки, требуют больших затрат электроэнергии и использования металлообрабатывающих станков. При этом отбраковывается большой участок заготовки, а изделие утрачивает работоспособность. Другим недостатком этого способа является необходимость приварки к плакирующему и основному слоям специальных головок для крепления их в захватах разрывной машины. Эта операция усложняет изготовление образцов, при этом не исключено влияние процесса сварки на определяемую величину.

Известен способ определения прочности сцепления слоев по ТМ А-254-44Т, принятой на заводах Франции, Японии, Англии, Швеции и ФРГ [1] Образцы для испытаний по ASTM обрабатывают со стороны плакирующего слоя на глубину, равную толщине этого слоя, при этом оставляют полосу плакирующего слоя постоянного сечения, на которую в процессе испытания действует усилие среза.

Недостатком этого способа является то, что к испытанию допускаются образцы, у которых сопротивление на срез между основным и плакирующим слоями составляет не менее 140 МН/м2 (14,06 кг/мм2), в отечественных ТУ и ГОСТ 10885-64 150 мг/м2 (15 кг/мм2).

Другими недостатками этого способа являются большая трудоемкость изготовления образца, необходимость привлечения станков и последующая отбраковка больших площадей заготовок, а также утрата работоспособности изделием.

Известен способ оценки прочности сцепления двух слоев металла, при реализации которого изготавливают специальный образец для испытания биметаллического соединения на срез [2] Образец выполняют в виде биметаллической пластины с поперечными надрезами (в основном и плакирующем слое) глубиной, равной толщине соответствующего слоя, между которыми расположен испытываемый участок образца. При этом пластина снабжена дополнительно металлической планкой с выпуском, размещенным в надрезе плакирующего слоя. Планку соединяют с плакирующим слоем пайкой, по концам образца выполняют отверстия для соединения с захватами разрывной машины.

Недостатками этого способа являются большая трудоемкость изготовления образца, необходимость соединения пайкой плакирующего слоя со специальной планкой, а также изготовление оснастки на образцы с различным сочетанием толщин основного и плакирующего слоев. При изготовлении образца необходимо использовать следующее оборудование: установку для плазменной резки (газокислородной, дуговой или др. способом), фрезерный или строгальный станок, паяльник и припой. Этот способ также отличает большая материалоемкость образцов, необходимость отбраковки больших площадей биметаллических заготовок, полная потеря работоспособности изделия после проведения испытаний.

Наиболее близким к изобретению является способ механических испытаний образцов с кольцевыми пазами [3] согласно которому производят сверление отверстия со стороны основного материала с проходом границы соединения с плакирующим слоем, затем со стороны плакирующего слоя производят аксиальную расточку кольцевого паза с проходом границы соединения слоев, после чего в специальном приспособлении на разрывной машине определяют прочность сцепления слоев на кольцевом участке соединения.

Недостатками этого способа являются невозможность изготовления образцов из заготовок с плакирующим слоем менее 5-6 мм, большая трудоемкость изготовления образца, необходимость использования дорогостоящего дефицитного оборудования для вырезки карточки, привлечение металлорежущих станков для проточки паза, а также обязательное использование специального приспособления.

Следует отметить, что во всех перечисленных случаях используют стандартные разрывные машины.

Цель изобретения снижение трудоемкости подготовительного цикла испытания и полное восстановление работоспособности изделия или заготовки после испытаний.

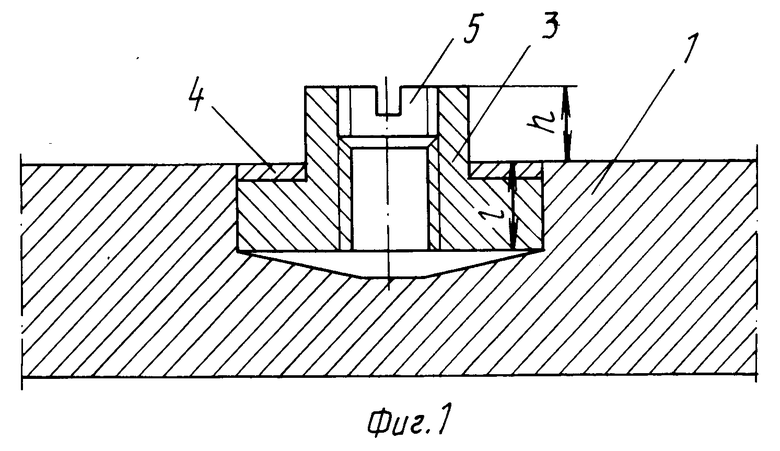

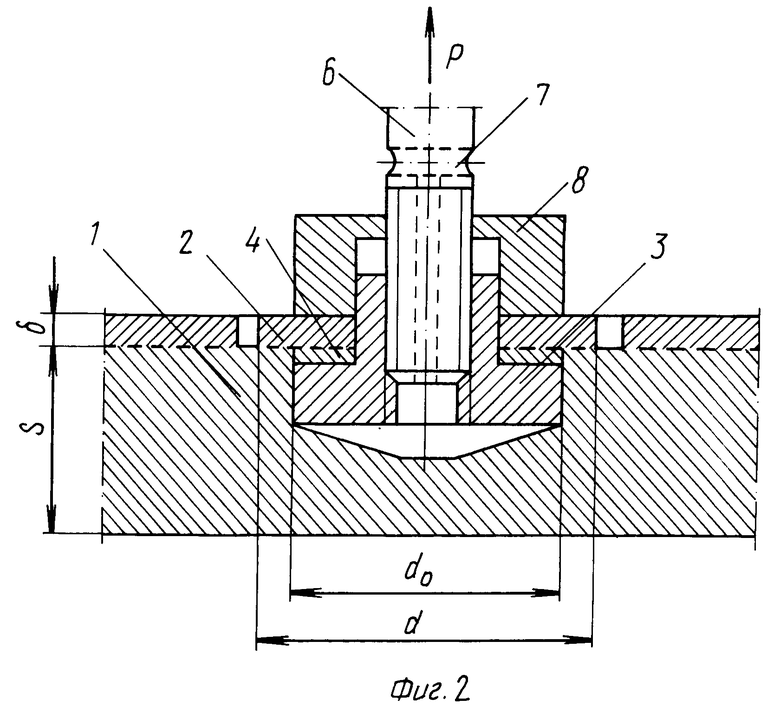

На фиг.1 представлена схема заделки закладного элемента; на фиг.2 схема фиксации нанесенного слоя, ограниченного кольцевым пазом (до приложения усилия отрыва или среза слоя).

Способ осуществляют следующим образом.

В основном материале 1 до нанесения покрытия 2 производят глухое отверстие и вставляют в него закладной элемент 3 с шайбой 4 и пробкой 5. Кольцевую поверхность шайбы располагают на уровне плакируемой поверхности и плакируют вместе с ней. Высоту выступа закладного элемента над плакируемой поверхностью h устанавливают равной толщине плакирующего слоя или с небольшим превышением ее.

После нанесения слоя измеряет его толщину, используя известную высоту выступа закладного элемента h, и находят меньший диаметр стенки кольцевого паза, проходящего плакирующий слой на всю его толщину, по следующей зависимости

d2 do2 2do δ

d  где d диаметр (меньший) стенки кольцевого паза;

где d диаметр (меньший) стенки кольцевого паза;

do диаметр закладного элемента;

δ толщина плакирующего слоя.

Вычислив диаметр кольцевого паза, производят его проточку в плакирующем слое, используя отверстие в закладном элементе после удаления пробки, в качестве центратора.

В центральном отверстии закладного элемента закрепляют шток 6, в котором имеется отверстие и канал 7 для исключения перепада давления воздуха в процессе испытаний. При этом часть плакирующего слоя, расположенного над шайбой, закладного элемента фиксируют втулкой 8. Внешний диаметр втулки 8 равен диаметру закладного элемента. Затем к штоку прикладывают усилие среза или отрыва плакирующего слоя, ограниченного кольцевым пазом, и по виду его разрушения оценивают прочность сцепления нанесенного слоя с основным металлом. Если происходит срез плакирующего слоя, то прочность его сцепления с основным металлом находится на уровне прочности материала плакирующего слоя. Если происходит отрыв ограниченного кольцевым пазом участка плакирующего слоя, прочность его сцепления с основным металлом меньше прочности материала плакирующего слоя.

Предлагаемый способ оценки прочности сцепления нанесенного слоя с основным материалом включает широкие технологические возможности контроля качества соединения двух слоев металла. При этом можно заведомо увеличить площадь, ограниченную пазом (путем увеличения расчетного диаметра паза), на такую величину, что если происходит отрыв слоя, то прочность сцепления считается недопустимой.

Методика оценки прочности сцепления слоев по соотношению площадей среза и отрыва базируется на следующей теоретической основе.

В основу третьей теории прочности (теории наибольших касательных напряжений), положена гипотеза о том, что два напряженных состояния сложное и литейное эквивалентны в смысле прочности, если наибольшие касательные напряжения одинаковы.

Условия разрушения и прочности соответственно описываются следующим выражением:

τmax τcp; (1)

τcp 0,5σв, (2) где τmax максимальные касательные напряжения,

τср касательные напряжения среза,

σв- временное сопротивление разрыву.

(3)

(4)

(4)

Fот 0,5Fcp, (5) где Pmax максимальное усиление среза или отрыва;

Fот площадь отрыва плакирующего слоя от основного материала;

Fcp площадь среза слоя.

Правая часть формулы (5) при испытании величина постоянная, так как она определяется как произведение длины окружности (периметра) закладного элемента на толщину плакирующего слоя. Следовательно, задаваясь требуемым коэффициентом в сторону его увеличения (например, 0,55; 0,60; 0,65 и т.д.) можно установить такое соотношение площадей отрыва и среза, когда оценку прочности сцепления плакирующего слоя с основным материалом можно производить по принципу "да", "нет":

"да" разрушение происходит в виде среза плакирующего слоя (прочность удовлетворительная);

"нет" разрушение происходит в виде отрыва плакирующего слоя на участке, ограниченном кольцевым пазом (прочность неудовлетворительная).

П р и м е р. Проводили испытания по оценке прочности сцепления слоя свинца толщиной 10 мм, наплавленного на стальную подложку размером 2000 х 1500 х 30 мм.

Диаметр закладного элемента 20 мм.

Плита в процессе эксплуатации не подвергается динамическим нагрузкам, поэтому заказчиком определена минимальная допустимая прочность сцепления наплавленного слоя со стальной плитой 0,8 свинца. В этой связи в формуле (5) увеличили соответственно площадь отрыва путем увеличения коэффициента 0,5 в 1,2 раза: 0,5 1,20,6. Подставив новый коэффициент в формулу (5) определили диаметр кольцевого паза, ограничивающего площадь отрыва слоя

5d2 5do2 12do δ;

d

29,6 ≈ 30 мм

29,6 ≈ 30 мм

Определив диаметр (меньший) стенки кольцевого паза, осуществляли специальным зенкером (с плавно регулируемым расстоянием между режущими пластинами) проточку плакирующего слоя на всю его толщину. Затем в закладной элемент ввернули шток, зафиксировали часть плакирующего слоя, расположенного над закладным элементом, и с помощью гидравлического домкрата осуществляли перемещение штока до разрушения плакирующего слоя в месте испытаний. Разрушение произошло в виде среза по периметру закладного элемента. Следовательно, прочность сцепления наплавленного слоя со стальной пластиной удовлетворительная и отвечает требованиям заказчика.

Предлагаемый способ оценки прочности сцепления плакирующего слоя с основным материалом является весьма удобным способом оценки качества прочности сцепления двухслойных материалов, особенно в тех случаях, когда эксплуатационщиков не интересует числовое выражение прочности сцепления слоев, а интересует наличие достаточной прочности сцепления или ее отсутствие.

Предлагаемый способ исключает ряд энергоемких операций при подготовке к испытаниям (вырезка карточек, металлорежущая обработка, разрывные машины и др. ), позволяет экономить дорогостоящие материалы и открывает возможность последующего восстановления работоспособности изделия и товарного вида заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ НАНЕСЕННОГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2087900C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2073848C1 |

| СПОСОБ ОЦЕНКИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2032894C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА СТАЛЬ-МЕДЬ | 2003 |

|

RU2239528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 1988 |

|

SU1541913A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2235627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343055C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТАЛЕАЛЮМИНИЕВОГО ПЕРЕХОДНИКА СВАРКОЙ ВЗРЫВОМ | 2002 |

|

RU2194600C1 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

Изобретение относится к плакированию, напылению и нанесению металлов и других материалов и предназначен для механических испытаний двухслойных материалов преимущественно при сопротивлении на срез у нанесенного слоя 10-400 МН/м2. Способ позволяет однозначно оценить качество сцепления плакирующего слоя с основным материалом по принципу: прочность сцепления удовлетворительная или неудовлетворительная, при этом не требуется вырезка карточек из заготовки или изделия, что позволяет восстанавливать работоспособность изделия или заготовке после испытания. Способ заключается в том, что в основном материале с плакируемой стороны выполняют глухое отверстие и вставляют в него закладной элемент, часть поверхности которого плакируют вместе с поверхностью основного металла, после чего в плакирующем слое выполняют аксиальный паз, отделяющий площадь отрыва, которая находится в определенном соотношении с площадью среза плакирующего слоя. При этом стандартные разрывные машины не используются. 2 ил.

СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ, заключающийся в том, что на основной материал с выполненным в нем отверстием наносят плакирующий слой, в котором затем выполняют кольцевой паз до основного материала и определяют прочность сцепления, отличающийся тем, что в отверстие в основном материале выполняют со стороны плакирующего слоя глухим, вставляют в него закладной элемент того же диаметра, что и отверстие, и содержащий кольцевую часть, которую располагают на уровне плакируемой поверхности основного материала и плакируют вместе с ней, а кольцевой паз выполняют аксиально глухому отверстию в основном материале и таким образом, чтобы площадь участка, заключенного между кольцевым пазом и закладным элементом, составляла преимущественно половину площади среза плакирующего слоя, затем плакирующий слой фиксируют над кольцевой частью закладного элемента и прикладывают к последнему усилие, обеспечивающее отрыв или срез плакирующего слоя, а о прочности сцепления судят по виду его разрушения.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Павлович И.М | |||

| и Бринза В.Н | |||

| Образцы с кольцевыми пазами | |||

| - Информация ЦНИИчм, 1962, 9 т | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-10-27—Публикация

1991-07-02—Подача