Изобретение относится к ракетной технике, а именно к бронечехлу для бронепокрытия к вкладному заряду из смесевого твердого топлива (СТТ) к маршевому ракетному двигателю (РД) переносных зенитных ракетных комплексов (ПЗРК).

Основным требованием, предъявляемым к бронепокрытиям вкладных зарядов, является обеспечение заданной поверхности горения заряда во время работы двигателя. Для достижения этой цели используют, как правило, негорючие или малогорючие инертные материалы, которыми закрывают (бронируют) определенные участки топливного заряда.

Известен способ бронирования зарядов из баллиститного твердого топлива (RU 2263577 от 28.06.2004, МПК7 В29С 41/00), согласно которому бронирование осуществляют на термопластавтомате путем впрыска жидкого бронирующего состава в зазор между зарядом и прессформой с последующим его отверждением. Недостатком данного решения является повышенная опасность производства применительно к зарядам СТТ.

В известном способе нанесения бронирующего покрытия на заряд (RU 2240299 от 15.01.2003, МПК7 С06В 21/00, C06D 5/00) предложено бронепокрытие, включающее нескольких слоев защитного материала, что делает технологический процесс бронирования громоздким и нарентабельным.

Известен бронированный вкладной заряд твердого ракетного топлива, бронепокрытие которого выполнено из самоклеящейся ленты на основе пластифицированных каучуков (RU 2395480 от 04.03.2009, МПК8 С06В 21/00, C06D 5/00). Получение такого бронепокрытия сопряжено с высокой трудоемкостью и невозможностью осуществления бронирования сферических поверхностей заряда.

Одним из эффективных способов бронирования является использование готового калиброванного бронепокрытия (бронечехла) из инертного негорючего или малогорючего полимерного материала, который заполняют топливной массой, с последующим отверждением топлива, в результате чего получается готовый забронированный заряд.

Наиболее близким по технической сущности решением изобретения является бронечехол для вкладного заряда из смесевого твердого топлива к ракетному двигателю (RU 2336259 С2, МПК8 С06В 21/00, В32В 27/38 от 20.07.2006), который принят за прототип.

Общий признак с прототипом:

- использование теплозащитного полимерного материала в конструкции бронечехла в виде калиброванных трубы и дна.

Недостатки:

- громоздкая конструкция (многослойность бронечехла), такой бронечехол имеет слишком большую толщину и пассивный вес для малогабаритной зенитной ракеты;

- сложность и длительность изготовления, обусловленные последовательным нанесением резины на основе одного из предложенных каучуков, ткани и органостеклоармировки с пропиткой эпоксидным связующим;

- отсутствие технической возможности закрепления теплопроводящих элементов (ТПЭ) в виде тонких (толщиной 0,15 мм) серебряных проволок внутри бронечехла, которые используются в зарядах ПЗРК для увеличения скорости горения на маршевом участке;

- необходимость фиксации забронированного заряда в корпусе ракетного двигателя ПЗРК за счет диафрагм, имеющих значительный пассивный вес.

Технической задачей изобретения является разработка бронечехла для вкладного заряда компактной и технологичной конструкции, несущего функции теплозащитного покрытия и обеспечивающего размещение в нем ТПЭ, а также фиксацию заряда в ракетном двигателе.

Технический результат от использования изобретения заключается в устранении недостатков прототипа за счет использования бронечехла, обладающего, наряду с теплозащитными свойствами, оптимальными геометрическими характеристиками, обеспечивающими равномерное размещение ТПЭ во внутреннем объеме бронечехла, а также необходимую жесткость конструкции без дополнительных устройств для фиксации заряда вРД.

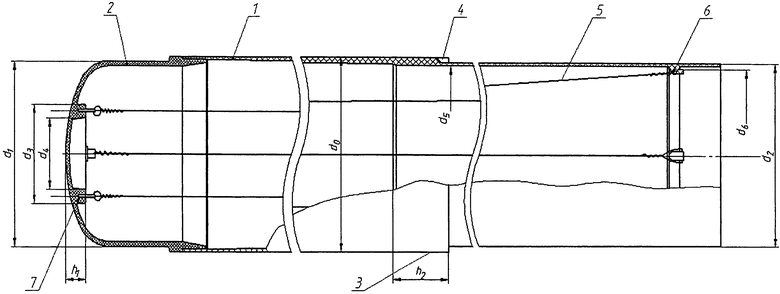

Технический результат достигается тем, что бронечехол для вкладного заряда из смесевого твердого топлива к ракетному двигателю, представляющий собой калиброванные трубу и дно, согласно изобретению, выполнен из однослойного теплозащитного материала, при этом дно имеет цилиндросферическую форму, труба по наружной поверхности имеет ступенчатую форму с опорным уступом, кольцевым утолщением по месту его расположения и выточками, равномерно распределенными по окружности, для фиксации заряда в двигателе, а для закрепления в бронечехле теплопроводящих элементов в виде проволок на внутренних поверхностях трубы со стороны открытого торца и дна выполнены кольцевые утолщения, при этом кольцевое утолщение на трубе снабжено выступами, количество которых выбирается по числу теплопроводящих элементов.

Для обеспечения оптимальных условий работы заряда геометрические параметры бронечехла определяются соотношениями:

где d0 - наружный диаметр трубы в верхней части;

d1 - наружный диаметр дна;

d2 - наружный диаметр трубы в нижней части;

d3, d4 - наружный и внутренний диаметры кольцевого утолщения в дне соответственно;

d5 - внутренний диаметр кольцевого утолщения в трубе по месту расположения уступа;

d6 - внутренний диаметр кольцевого утолщения в нижней части трубы;

h1 - высота кольцевого утолщения в дне;

h2 - ширина кольцевого утолщения в трубе по месту расположения уступа.

Данные геометрические размеры объясняются следующим.

Чехол состоит из дна и трубы, соединенных между собой на стадии подготовки к заполнению топливной массой. Такое техническое решение позволило существенно сократить трудоемкость изготовления бронечехла и объем брака при его производстве, так как прессование длинных изделий (отношение длины к диаметру около 10) представляет сложную технологическую задачу.

Значения относительных диаметров

Кольцевое утолщение на внутренней поверхности трубы в средней ее части шириной h2, наружным диаметром d0 и внутренним диаметром d5 предназначено для разгрузки заряда при действии осевых перегрузок и исключения его прокручивания за счет упора чехла по диаметру d0 на стенку корпуса двигателя. Если ширина и внутренний диаметр кольца будут иметь значения меньше указанных, то при действии максимальных перегрузок произойдет разрушение уступа чехла, а затем и заряда. Если ширина и внутренний диаметр кольца будут иметь значения больше указанных, то произойдет уменьшение массы заряда, что приведет снижению дальности полета ракеты.

Кольцевое утолщение диаметром d6, расположенное на внутренней поверхности трубы с наружным диаметром d2 в нижней ее части (со стороны открытого торца), предназначено для крепления нижних концов ТПЭ, другие концы которых, как было указано выше, закрепляются на кольцевом утолщении дна. Если внутренний диаметр кольца будет иметь значение меньше указанного, то при действии максимальных перегрузок при натяжении ТПЭ произойдет разрушение чехла в этой области.

Изобретение иллюстрируется чертежом и примерами конкретного исполнения.

На фигуре представлен бронечехол в сборе. Бронечехол для вкладного заряда из СТТ к РД представляет собой калиброванные трубу 1 и дно 2 цилиндросферической формы. Труба и дно бронечехла выполнены из однослойного теплозащитного материала. Труба по наружной поверхности имеет ступенчатую форму с опорным уступом 3, кольцевым утолщением по месту расположения уступа и выточками 4 для фиксации заряда в двигателе. При этом выточки равномерно распределены по окружности. Теплопроводящие элементы в виде проволок 5 закреплены на внутренней поверхности бронечехла на выступы 6 на кольцевом утолщениии трубы со стороны открытого торца, а с другого конца - в кольцевом утолщении 7 дна. Такая схема крепления позволяет исключить прогиб или обрыв проволок в процессе заполнения бронечехла топливной массой.

В качестве материала бронечехла предложено использовать один из известных теплозащитных материалов на основе синтетического каучука с термостойким наполнителем. В табл.1 приведены сравнительные результаты испытаний известных теплозащитных материалов этого класса марок 51-2058, 51-2087, 51-2167, содержащих различные дозировки термостойкой смолы, которая обеспечивает теплозащитные (теплостойкие) свойства, выражающиеся в глубине прогара образца материала толщиной 10 мм, подвергнутого воздействию высокотемпературного газового потока. Наименьшие показатели глубины прогара материала 51-2167 послужили основанием для выбора его в качестве материала бронечехла (полная рецептура материала не приводится, т.к. это является коммерческой тайной).

Изготовление деталей бронечехла проводили по стандартной технологии, принятой в производстве резино-технических изделий.

В таблице 2, пп 4-7 приведены размеры деталей бронечехла в соответствии с формулой изобретения. При этом обеспечивается закрепление ТПЭ в бронечехле и надежная фиксация заряда в ракетном двигателе ПЗРК без использования верхних и нижних диафрагм, дающих дополнительный балластный вес. Эти данные показывают существенность признаков изобретения в виде математических выражений, приведенных в формуле изобретения. В остальных примерах п.п.1-3, 8-10 приведены данные, при которых не реализуется поставленная задача.

Раздельное изготовление составных частей бронечехла (труба и дно) не имеет технологических проблем, что позволило существенно сократить трудоемкость изготовления чехла и объем брака при его производстве.

Использование бронепокрытия в виде заранее отформованного бронечехла позволяет реализовать технологический процесс бронирования в процессе формования заряда, что ведет к существенному снижению трудоемкости изготовления заряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| УСТРОЙСТВО ФОРМОВАНИЯ ЗАРЯДОВ ТОРЦЕВОГО ГОРЕНИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2502716C1 |

| БРОНЕЧЕХОЛ ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2336259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ТЕРМОСТОЙКОГО НАПОЛНИТЕЛЯ ДЛЯ ТЕРМОЭРОЗИОННОСТОЙКОГО БРОНЕПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2013 |

|

RU2540642C1 |

| СПОСОБ БРОНИРОВАНИЯ КАНАЛА ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2337088C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ДЛЯ РАЗГОННО-МАРШЕВОГО РАКЕТНОГО ДВИГАТЕЛЯ УПРАВЛЯЕМОЙ РАКЕТЫ | 2012 |

|

RU2497006C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2012 |

|

RU2499905C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133369C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2019 |

|

RU2728311C1 |

Изобретение относится к ракетной технике, а именно к бронечехлу для бронепокрытия к вкладному заряду из смесевого твердого топлива (СТТ) к маршевому ракетному двигателю (РД) переносных зенитных ракетных комплексов (ПЗРК). Бронечехол для вкладного заряда из смесевого твердого топлива к ракетному двигателю представляет собой калиброванные трубу и дно из однослойного теплозащитного материала, с возможностью закрепления теплопроводящих элементов в виде тонких проволок, при этом труба имеет по наружной поверхности ступенчатую форму с опорным уступом для фиксации заряда в двигателе и кольцевым утолщением по месту расположения уступа, а дно имеет цилиндросферическую форму. Раздельное изготовление составных частей бронечехла (труба и дно) не имеет технологических проблем, что позволило существенно сократить трудоемкость изготовления чехла и объем брака при его производстве. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Бронечехол для вкладного заряда из смесевого твердого топлива к ракетному двигателю, представляющий собой калиброванные трубу и дно, отличающийся тем, что он выполнен из однослойного теплозащитного материала, при этом дно имеет цилиндросферическую форму, труба по наружной поверхности имеет ступенчатую форму с опорным уступом, кольцевым утолщением по месту его расположения и выточками, равномерно распределенными по окружности, для фиксации заряда в двигателе, а для закрепления в бронечехле теплопроводящих элементов в виде проволок на внутренних поверхностях трубы со стороны открытого торца и дна выполнены кольцевые утолщения, при этом кольцевое утолщение на трубе снабжено выступами, количество которых выбирается по числу теплопроводящих элементов.

2. Бронечехол для вкладного заряда из смесевого твердого топлива к ракетному двигателю по п.1, отличающийся тем, что геометрические параметры бронечехла определяются соотношениями:

где d0 - наружный диаметр трубы в верхней части;

d1 - наружный диаметр дна;

d2 - наружный диаметр трубы в нижней части;

d3, d4 - наружный и внутренний диаметры кольцевого утолщения в дне соответственно;

d5 - внутренний диаметр кольцевого утолщения в трубе по месту расположения уступа;

d6 - внутренний диаметр кольцевого утолщения в нижней части трубы;

h1 - высота кольцевого утолщения в дне;

h2 - ширина кольцевого утолщения в трубе по месту расположения уступа.

| БРОНЕЧЕХОЛ ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2336259C2 |

| RU 2006126414 A, 27.01.2008; | |||

| УСТРОЙСТВО ФОРМОВАНИЯ ЗАРЯДОВ ТОРЦЕВОГО ГОРЕНИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2273819C2 |

| БРОНИРОВАННЫЙ ВКЛАДНОЙ ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2395480C1 |

| US 3650858 A, 21.03.1972.. | |||

Авторы

Даты

2013-07-20—Публикация

2012-02-16—Подача