Предпосылки создания изобретения

Настоящее изобретение относится в целом к конверсии биомассы и потоков отходов из биомассы путем биогазификации, более точно, к конверсии биомассы и потоков отходов из биомассы с целью получения химикатов более высокого порядка, таких как мочевина. Хотя в прошлом с различной степенью эффективности путем биогазификации (получения синтез-газа) осуществлялась конверсия биомассы и потоков отходов из биомассы с целью получения ценных продуктов, газификация биомассы с целью получения мочевины еще не использовалась. Основными техническими ограничениями, которые названы министерством энергетики США, для применения процесса получения синтез-газа на основе биомассы с целью получения химикатов более высокого порядка, таких как мочевина, являются: (1) подготовка и погрузка-разгрузка сырья; (2) газификация/конверсия; (3) газопоглощение и подготовка катализаторов; (4) использование синтез-газ; (5) интеграция процесса и (6) управление процессом, датчики и оптимизация.

Конечной стадией известных из уровня техники систем газификации с использованием биомассы в качестве исходного сырья является получение синтез-газа. Поскольку этот синтез-газ имеет низкое качество, он не может непосредственно использоваться для получения химикатов более высокого порядка, таких как мочевина. Вместо этого синтез-газ используют в энергетических агрегатах или смешивают с потоком природного газа, который конвертируют в мочевину (смотри выше техническое ограничение 3). Кроме того, для этого требуются крупные производственные установки или крупномасштабные промышленные предприятия. Из-за больших объемов производства на таких предприятиях подаваемый материал должен проходить через последовательные технологические установки прежде, чем синтез-газ может быть конвертирован в аммиак. Из-за своих размеров предприятия обычно расположены на удалении от всех доступных источников исходного сырья из биомассы, что увеличивает расходы на транспортировку или в случае удаленных сельских или географически неблагоприятных регионов делает крайне затруднительным, если вообще экономически целесообразным размещение предприятия или транспортировку биомассы до предприятия. Это исходное сырье из биомассы, которое обычно хранят на полях до его транспортировки до предприятия и переработки, обычно загрязнено, имеет низкую плотность укладки и является сложным в обращении (смотри техническое ограничение 1). Кроме того, как между различными типами биомассы, так и у биомассы одного типа существуют значительные различия в технологических свойствах исходного сырья. Эти различия затрудняют осуществляемое на предприятиях регулирование и тем более оптимизацию процесса конверсии и поддержания высокого кпд конверсии (смотри выше технические ограничения 2 и 4-6).

Сущность изобретения

В изобретении предложена модульная система и способ получения мочевины из биомассы, включающий стадию, на которой очищают исходное сырье из биомассы с целью удаления преимущественно всех неорганических веществ; стадию, на которой смешивают очищенное исходное сырье из биомассы с целью получения преимущественно однородной смеси; стадию, на которой формируют из исходного сырья из биомассы гранулы преимущественно однородного размера; стадию, на которой гранулы газифицируют в газогенераторе; и стадию, на которой соединяют образующийся поток CO2, выходящий из газогенератора, с NH3, чтобы получить мочевину. На стадии очистки очищают исходное сырье из биомассы с тем, чтобы оно предпочтительно содержало не более 1% по весу неорганического вещества. На стадии очистки также может осуществляться дополнительная стадия, на которой доводят размеры частиц исходного сырья из биомассы до заданного размера от около 0,75 до 1,25 см (1/4-1/2 дюйма) и уменьшают насыпной объем исходного сырья из биомассы примерно на 80%. Исходное сырье из биомассы, которое предпочтительно имеет содержание влаги менее 15% по весу, может содержать биомассу одного типа с различными технологическими свойствами или биомассу двух или более типов с различными технологическими свойствами, такими как плотность или удельная теплота сгорания. На стадии гранулирования гранулируют очищенное исходное сырье из биомассы и получают гранулы, имеющие преимущественно одинаковые технологические свойства. Аналогичным образом, гранулы, сформированные из исходного сырья из биомассы одного типа или качества, могут объединяться и смешиваться с гранулами, сформированными из исходного сырья из биомассы другого типа или качества, для получения смеси двух потоков гранул, технологические свойства которых могут регулироваться с целью обеспечения постоянства температуры и характеристик горения с целью улучшения или оптимизации газификации.

На стадии газификации предпочтительно осуществляют дополнительную стадию, на которой измельчают гранулы с целью получения частиц размером около 1 мм. Эти мелкие частицы обеспечивают более эффективное горение и более высокий коэффициент конверсии биомассы в газифицированную биомассу (синтез-газ). Чтобы дополнительно повысить кпд и улучшить характеристики конверсии газогенератора, на стадии газификации также может дополнительно осуществляться стадия, на которой в поступающую в виде потока или тонкой дисперсии биомассу впрыскивают масло органического происхождения. Скорость подачи в газогенератор может регулироваться с тем, чтобы температура горения в газогенераторе, которая может составлять от 600° до 850°C, не различалась более чем на ±25°C. Путем регулирования качества поступающей биомассы, измельчения биомассы в мелкие частицы и регулирования скорости подачи в зависимости от важнейших технологических параметров в газогенераторе обеспечивают кпд конверсии около 98% или более.

Выходящий из газогенератора получаемый поток синтез-газа очищают и повышают его давление до около 6000-7000 фунт/кв. дюйм. Это давление приблизительно вдвое выше давления, которое используют в известных установках. В обходной замкнутой системе рециркуляции перерабатывают поток аммиака с 30% коэффициентом конверсии под повышенным давлением около 6000-7000 фунт/кв. дюйм.

Система и способ согласно настоящему изобретению позволяют осуществлять маломасштабную, экономически выгодную конверсию биомассы в химикаты более высокого порядка, такие как мочевина. Например, оборудование, используемое на каждой из различных стадий процесса, может быть смонтировано на раме или установлено на опорной поверхности стандартного 48-футового прицепа с безбортовой платформой. Модули могут быть сосредоточены в одном месте или модуль очистки, модуль гранулирования и модуль газификации (и соответствующие каждому модулю стадии переработки) могут находиться в различных географических положениях. Модульность также позволяет перемещать систему к местонахождению источника биомассы, такому как фермерское хозяйство, расположенное в отдаленной сельской местности, и осуществлять способ на месте.

В основу настоящего изобретения положена задача создания установки для получения мочевины, которая имеет меньшую площадь основания, чем у обычных установок, модульную конструкцию и может легко транспортироваться, собираться для использования, модернизироваться, модифицироваться, разбираться после использования и повторно использоваться. Другой задачей настоящего изобретения является создание экономически выгодной, маломасштабной производственной установки. Другой задачей настоящего изобретения является создание установки, которая способна перерабатывать исходное сырье из биомассы, обычно встречающееся в большинстве сельских местностей, а именно, различающееся по типам, размерам и технологическим свойствам, и при этом обеспечивает высокую степень эффективности конверсии этого неоднородного исходного сырья из биомассы в синтез-газ, применимый для получения других продуктов. Еще одной задачей настоящего изобретения является обеспечение исходного сырья из биомассы, удобного в обращении и имеющего повышенную плотность, менее жесткие требования по хранению, более длительный срок сохранности и меньшую потенциальную пожароопасность. Одной из дополнительных задач изобретения является обеспечение более чистого и более однородного исходного сырья из биомассы для процесса газификации, чем используется в существующих процессах. Еще одной задачей настоящего изобретения является обеспечение исходного сырья из биомассы, которое более равномерно горит и снижает образование побочных продуктов, таких как смола. Другой задачей настоящего изобретения является получение чистого синтез-газа для конверсионных установок для получения мочевины/аммиака. Еще одной задачей настоящего изобретения является создание обходной замкнутой системы рециркуляции, работающей под повышенным давлением для достижения почти 100% коэффициента конверсии. Конечной задачей настоящего изобретения является создание технологии, позволяющей одновременно преодолеть все шесть технических ограничений для использования биомассы с целью получения химикатов более высокого порядка, таких как мочевина.

Краткое описание чертежей

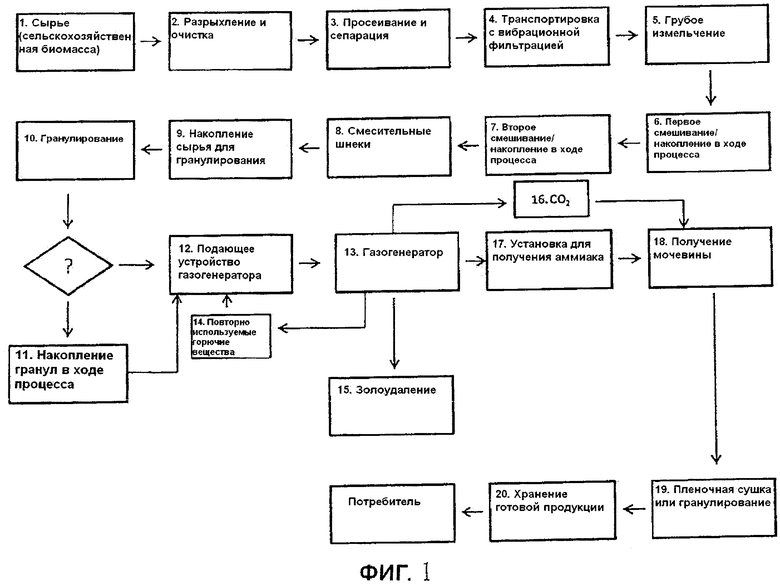

На фиг.1 показана блок-схема процесса получения мочевины путем конверсии сельскохозяйственной биомассы в мочевину. До загрузки в установку для газификации сельскохозяйственную биомассу гранулируют с целью обеспечения однородной плотности.

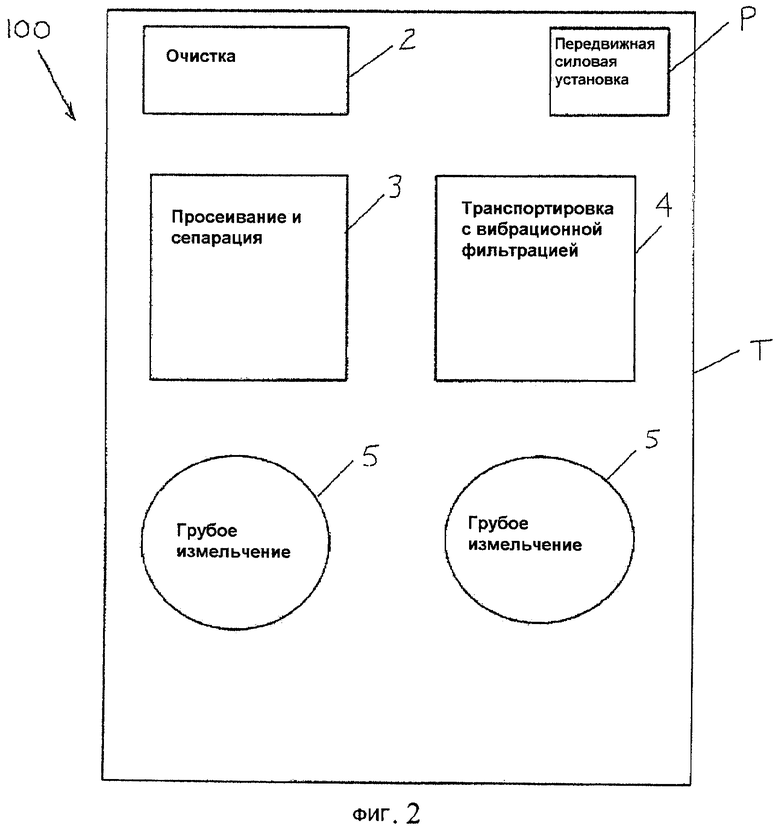

На фиг.2 показана блок-схема модуля подготовки сырья, установленного на стандартном 48-футовом прицепе с безбортовой платформой.

На фиг.3 показана блок-схема модуля гранулирования, установленного на стандартном 48-футовом прицепе с безбортовой платформой. Модуль гранулирования может быть смонтирован на раме.

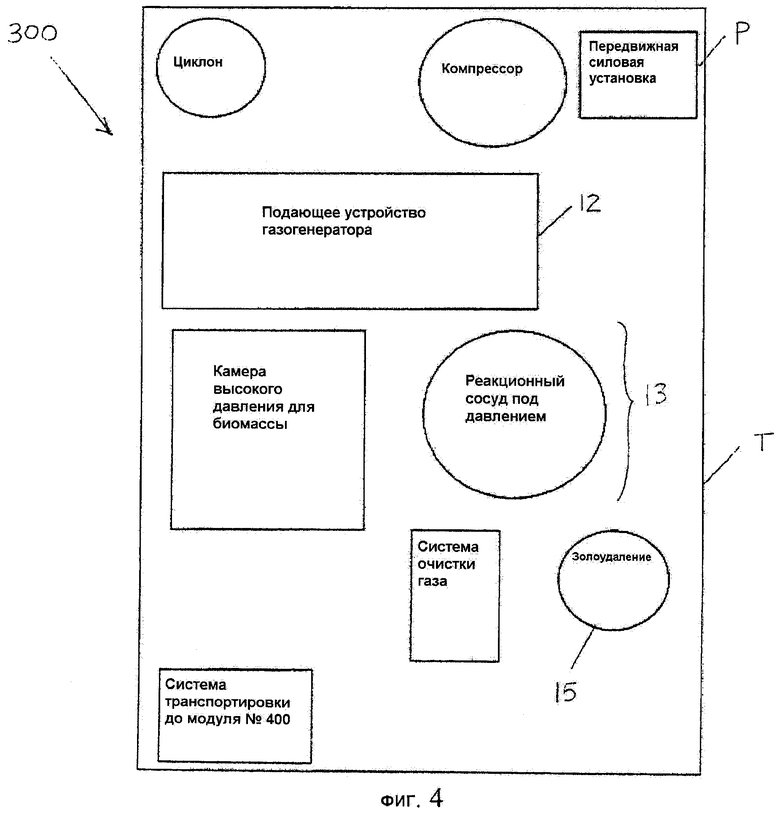

На фиг.4 показана блок-схема модуля системы газификации, установленного на стандартном 48-футовом прицепе с безбортовой платформой.

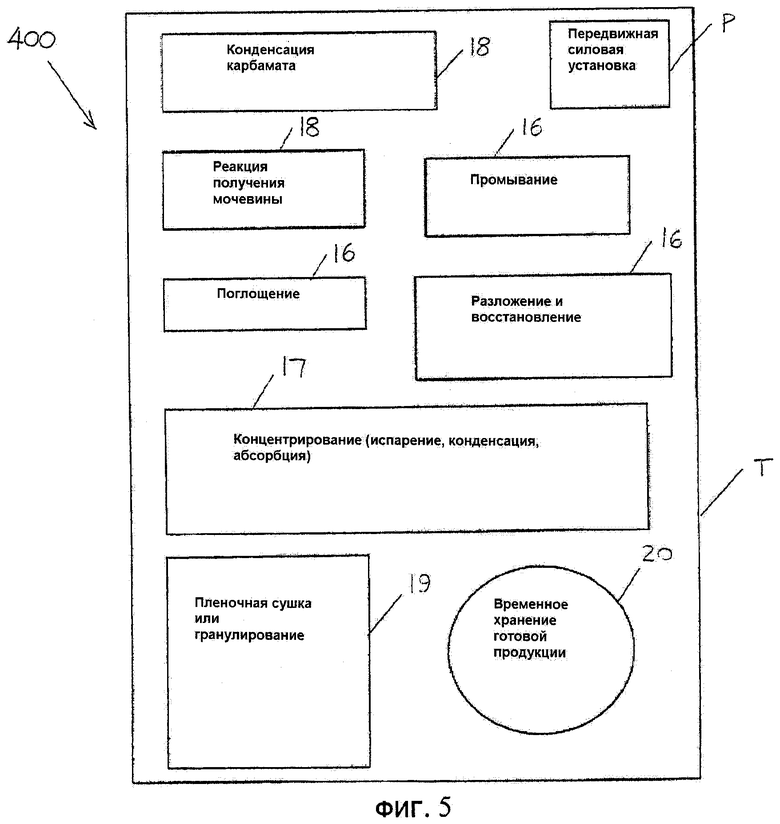

На фиг.5 показана блок-схема модуля конверсии мочевины, установленного на стандартном 48-футовом прицепе с безбортовой платформой.

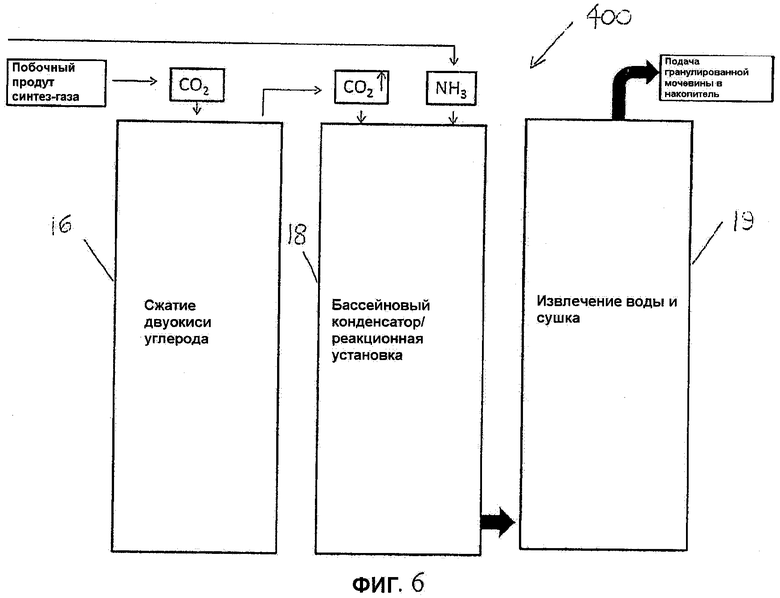

На фиг.6 схематически представлена зависимость между блоком сжатия двуокиси углерода, конденсатором/реактором и блоками удаления воды и сушки модуля конверсии мочевины и потоком синтез-газа.

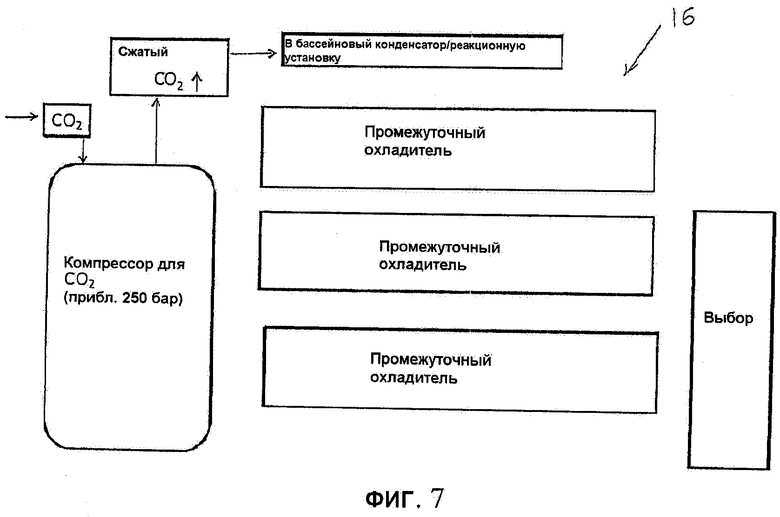

На фиг.7 схематически представлен блок сжатия двуокиси углерода модуля конверсии мочевины.

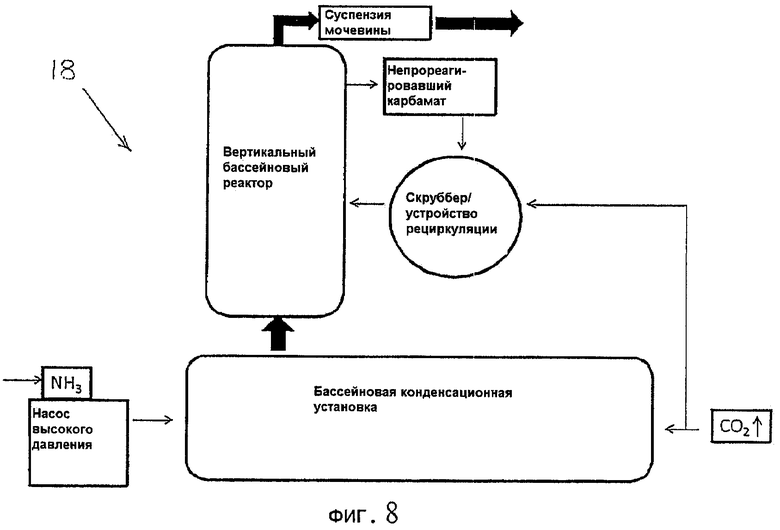

На фиг.8 схематически представлен бассейновый конденсатор/реактор модуля конверсии мочевины.

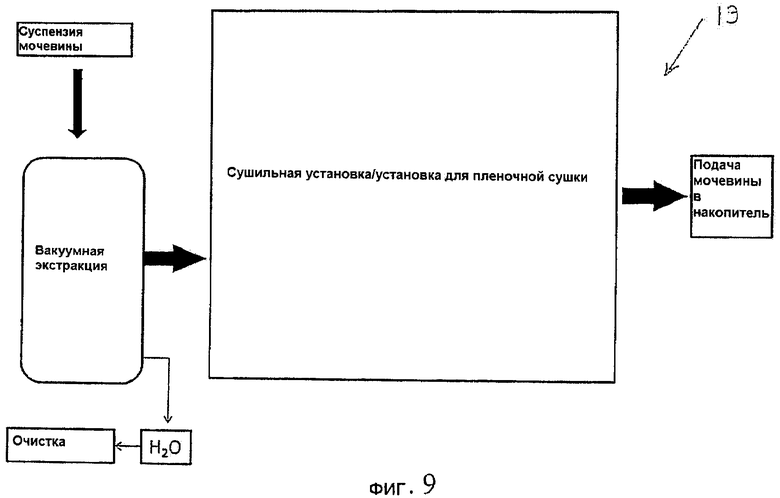

На фиг.9 схематически представлен блок удаления воды и сушки модуля конверсии мочевины.

Подробное описание изобретения

Все шесть технических ограничений, перечисленных в разделе "Предпосылки создания изобретения", преодолены в следующем далее описании процесса конверсии биомассы путем газификации с целью получения мочевины. Процесс, который рассчитан на экономически выгодное маломасштабное производство (например, при интенсивности подачи 1-5 тонн в час) и основан на модульном принципе с целью улучшения управления процессом и мобильности, обеспечивает чистое и однородное исходное сырье из биомассы для газогенератора. Для обеспечения постоянного устойчивого горения биомассы при необходимости используют инжектор для впрыскивания масла органического происхождения в распыленную биомассу в установке для газификации. Процесс газификации также имеет систему управления подачей, служащую регулятором подачи биомассы. Затем газифицированную биомассу (синтез-газ) очищают путем подачи синтез-газа через комплект циклонов (газоочистных устройств), после чего подают синтез-газ в установки для получения аммиака/мочевины.

В отличие от известных систем в процессе согласно изобретению предусмотрена замкнутая система рециркуляции с 30% коэффициентом конверсии под повышенным давлением (около 6000-7000 фунт/кв. дюйм), за счет чего обеспечивается почти 100% коэффициент конверсии. За счет повышения давления улучшается разделение химических веществ, разрушаемых в процессе получения аммиака. Эта эффективность конверсии недостижима с таким же уровнем производительности в крупномасштабных процессах низкого давления, повсеместно принятых в современной промышленности.

Эти известные процессы протекают под давлением, приблизительно вдвое ниже давления согласно описанному в изобретении процессу.

Газификация биомассы с использованием этого процесса также может быть модифицирована с целью получения других ценных продуктов. Комплексное преодоление всех шести технических ограничений является одним из отличительных признаков изобретения. В отличие от известных процессов, направленных на оптимизацию каждой стадии процесса, предложенный в изобретении процесс основан на концепции "частичной оптимизации" систем, разработанной американским ученым и исследователем В. Эдвардсом Демингом (W. Edwards Deming). Как гласит концепция частичной оптимизации, путем оптимизации каждого отдельного подпроцесса (подсистемы) может быть достигнута субоптимальная эффективность процесса (системы) в целом. Подлинная оптимизация системы достигается путем частичной оптимизации характеристик подсистем, когда это необходимо, чтобы достигнуть оптимизации системы в целом. Материалы, подаваемые в описанный в изобретении процесс, проходят дополнительную переработку, а именно, восемь стадий процесса измельчения от грубого до тонкого измельчения и перемешивания на дополнительной стадии гранулирования. Хотя эта дополнительная переработка является частичной оптимизацией процесса подготовки, она приводит к общей оптимизации всего процесса. За счет дополнительного технологического оборудования, капитальных затрат и длительности и объема переработки при подготовке сырья обеспечивается оптимизация основных процессов газификации и получения аммиака/мочевины и тем самым преодолеваются все шесть технических ограничения.

Установка для получения мочевины согласно этому процессу предпочтительно имеет модульную конструкцию, что является еще одним отличительным признаком изобретения. Установка имеет пятимодульную конфигурацию, которая рассчитана на сведение к минимуму числа возводимых на месте сооружений и времени/затрат на ввод в эксплуатацию. В комплексной конструкции повышена общая надежность, а также гибкость. Модульная конструкция сводит к минимуму площадь основания производственного оборудования при сохранении удобства эксплуатации и обслуживания. Модульная конструкция облегчает процесс модернизации и модификации, а также позволяет централизованно сооружать установки и отгружать их в любую точку или сооружать их в стране эксплуатации с использованием стандартных планов и технических условий. Модульная конструкция также позволяет транспортировать некоторые модули, такие как модуль подготовки сырья, до источника исходного сырья из биомассы. Кроме того, модульное исполнение позволяет осуществлять модернизацию промышленного предприятия путем замены конкретных модулей после того, как будут разработаны технические усовершенствования для таких модулей, не затрагивая остальные модули, образующие систему (предприятие) в целом. Это также позволяет сокращать время простоев на модернизацию процесса и техническое обслуживание.

I. Описание процесса

Процесс получения мочевины путем газификации биомассы, который осуществляется в установке для получения мочевины, состоит из 20 различных стадий, представленных на фиг.1. В изобретении описана каждая стадия процесса с указанием оснащения оборудованием (аппаратурой), технологического процесса, технических требований, отличий конструкции от известного уровня техники, а также сходных методов и процессов.

1 стадия: ввод сырья (биомассы)

Установка для получения мочевины обладает высокой гибкостью применительно к исходному сырью из биомассы. После того, как определен вес, плотность и теплота сгорания в единицах БТЕ/показатель теплотворной способности сырья, технологические параметры (с числовым программным управлением) могут регулироваться с целью обеспечения оптимальной газификации биомассы. Тем самым преодолеваются перечисленные выше технические ограничения 5 и 6. Исходное сырье из биомассы, применимое в этом процессе, включает без ограничения отходы волокноотделения, кукурузную солому, рисовую шелуху, выжимки сахарного тростника, изделия из бумаги (газеты, канцелярский мусор, картон и т.д.), древесину (древесную стружку, бытовые древесные отходы и т.д.), мякоть зерен кофе, ореховую скорлупу, солому, траву, навоз, мескитовое дерево, другие послеуборочные растительные отходы, масличную пальму и другие биоматериалы. Любая биомасса, высушенная до содержания влаги менее 15%, очищенная с целью удаления неорганического вещества и измельченная в частицы однородного размера (на описанных далее стадиях процесса со 2 по 5), является потенциальным сырьем по отдельности или в сочетании с другой высушенной биомассой для получения мочевины согласно описанному процессу. Например, биомасса, которую подают в процесс, может содержать смесь отходов волокноотделения, послеуборочных стеблей хлопчатника, кукурузной соломы и соломы. За счет использования хорошо смешанного однородного сырья в системе обеспечивается высокий уровень эффективности, производительности и экономичности.

В прошлом однородность сырья для процесса газификации являлась главным камнем преткновения, ограничивавшим использование биомассы. За счет подготовки сырья (стадии со 2 по 12 на фиг.1) решается несколько ключевых задач, связанных с подачей биомассы для газификации, а именно, преодолеваются упомянутые технические ограничения 1-3, и улучшается общая надежность процесса, пропускная способность и производительность.

2 стадия: разрыхление и очистка

С целью обеспечения высокой эффективности и производительности системы газификации сырье (биомасса) должно подаваться в виде однородной смеси (с точки зрения размера частиц, перемешивания и теплоты сгорания в единицах БТЕ) для соблюдения высоких технологических стандартов и уменьшения образования побочных продуктов, снижающих эффективность процесса и повышающих затраты на обслуживание. Это достигается путем ряда операций, в ходе которых удаляют неорганическое вещество и смешивают, измельчают и уплотняют исходное сырье из биомассы. Подготовка сырья начинается с процесса разрыхления и очистки, в ходе которого биомассу, поступающую в установку для получения мочевины, сбрасывают на шнековый конвейер с открытыми торцами, который транспортирует сырье на стадию просеивания и сепарации.

3 стадия: просеивание и сепарация

На стадии просеивания и сепарации материал перемещается по шнековому конвейеру с мелкими отверстиями на дне, что обеспечивает первый уровень очистки сырья путем удаления мелких частиц неорганического вещества (в частности, песка), которые накапливаются в большей части биомассы, обычно хранящейся на полях и подверженной воздействию природных условий.

4 стадия: транспортировка с вибрационной фильтрацией

На следующей стадии биомассу перемещают по подъемному вибрационному конвейеру с сетчатым дном. Эту стадию осуществляют, чтобы удалить частицы неорганического вещества. Вибрационный конвейер является более активной системой удаления. Этот конвейер также необходим, чтобы поднять биомассу для ее подачи самотеком на следующую стадию переработки, которой является грубое измельчение. Транспортировка материала с одновременным удалением неорганического вещества также может осуществляться с помощью такого оборудования, как винтовой шнек или пневматические конвейеры, которые определенным образом способны осуществлять фильтрацию для удаления нежелательных веществ из подаваемого сырья.

5 стадия: грубое измельчение

Грубое измельчение является первой стадией подготовки сырья, на которой достигается однородность размера частиц, предпочтительно в пределах от около 0,75 до 1,25 см (1/4-1/2 дюйма). Большая часть биомассы, в частности биомасса, получаемая из сельскохозяйственной продукции, представляет собой сочетание различных компонентов биомассы (таких как шелуха, семена, стебли, листья и т.д.). Поступающую биомассу, которая различается по размерам и форме, подвергают грубому измельчению в дробилке с вертикальной открытой чашей и подачей самотеком. Это измельчение не только обеспечивает первый уровень сортировки материала, но также является дополнительной стадией процесса очистки сырья и позволяет примерно на 80% уменьшить насыпной объем сырья. За счет такого уменьшения насыпного объема улучшается способность транспортировки и хранения сырья из биомассы для переработки. Это в особенности важно для предприятий, расположенных в регионах, в которых доступно достаточно биомассы для круглогодичного получения мочевины (или других продуктов), но биомасса, представляющая собой побочный продукт сельскохозяйственного производства (т.е. поток отходов), образуется циклически на протяжении года (во время сбора урожая). Эффективное хранение в уплотненном виде имеет особое значение для эффективной погрузки-разгрузки и транспортировки запасов сырья и, кроме того, сокращает затраты на хранение. В одном из предпочтительных вариантов осуществления на этой стадии в системе может перерабатываться приблизительно 9600 фунтов материала в час. На этой стадии также могут использоваться такие средства, как молотковая дробилка или другие средства измельчения материала.

6 стадия: первое смешивание/накопление в ходе процесса

На следующей стадии используют бункер-смеситель с подвижным полом и вибрационным распределителем. Тем самым обеспечивается улучшенное смешивание материалов биомассы различных типов и более высокий уровень однородности материала. Эта стадия позволяет повышать качество сырья путем достижения однородности смешивания биомассы. Биомасса различных типов, которая поступает на начальные стадии установки для получения мочевины, неоднородна не только по размеру и типу материала, но также по технологическим свойствам, таким как влагосодержание, теплота сгорания в единицах БТЕ/показатель теплотворной способности, плотность, вес и масса. Вибрационный распределитель позволяет улучшать смешивание материала биомассы, а за счет механического действия бункера-смесителя с подвижным полом дополнительно обеспечивается однородность размера и смешивание биомассы. Этот процесс также может осуществляться с использованием вибрационных грохотов и смесителей.

7 стадия: второе смешивание/накопление в ходе процесса

На следующей стадии материал транспортируют с использованием подъемного конвейера, который самотеком подает биомассу во второй бункер-смеситель с подвижным полом и вибрационным распределителем (смотри 6 стадию). На 6 стадии повторно осуществляют такую же переработку, как и на 7 стадии.

8 стадия: смесительные шнеки

На 8 стадии используют винтовые смесительные шнеки противоположного вращения для перемещения и дополнительного смешивания сырья из биомассы. На этой стадии осуществляют более тонко измельчение смеси материала и фильтрацию неорганического вещества, которое еще может присутствовать. Эту фильтрацию осуществляют с помощью сетчатого фильтра на дне смесительного шнека. Этот процесс может осуществляться с помощью конвейера с вибрационным сетчатым фильтром или другого сочетания перемешивания и конвейера.

9 стадия: накопление сырья для гранулирования

На 9 стадии смесительный шнек (стадия 8) поднимает материал до бункера-смесителя с подвижным полом и вибрационным подающим устройством. Он служит накопителем для гранулятора и дополнительным средством фильтрации неорганического вещества, способствующим контролю размеров и однородности сырья (биомассы). Затем материал самотеком поступает на следующую 10 стадию гранулирования. Этот процесс также может осуществляться с использованием вибрационных грохотов и смесителей.

10 стадия: гранулирование

На следующей стадии процесса биомассу гранулируют. Это может осуществляться с помощью стандартного гранулятора. Получаемые гранулы могут иметь размер в пределах от 5/32 до 1/2 дюйма, предпочтительно от 3/8 до 1/2 дюйма. В одном из предпочтительных вариантов осуществления получают гранулы размером от 5/32 до 1/4 дюйма и гранулированное сырье с плотностью от 35 до 45 фунтов на куб. фут. В другом предпочтительном варианте осуществления получают гранулы размером от 3/8 до 1/2 дюйма и гранулированное сырье с плотностью в указанном выше диапазоне. Может использоваться сырье с другой плотностью в зависимости от смешиваемой сельскохозяйственной биомассы.

Гранулирование осуществляют, чтобы уменьшить объем биомассы, увеличить ее объемную плотность, снизить потенциальную пожароопасность биомассы при хранении, уменьшить занимаемый объем при хранении, улучшить погрузочно-разгрузочные операции и увеличить срок сохранности (поскольку биомасса некоторых типов является сезонной, для ее круглогодичной доступности ее необходимо накапливать и хранить навалом). Этот процесс также может осуществляться путем брикетирования и формирования брусков из биомассы.

11 стадия: накопление гранул в ходе процесса

Затем гранулированную биомассу направляют в подающее устройство газогенератора (стадия 12) или накопитель (стадия 11). В любом случае гранулы транспортируют с использованием фильтрующего конвейера с расположенными под конвейером охлаждающими вентиляторами для уменьшения нагрева гранул (произошедшего в результате процесса гранулирования). За счет охлаждения гранул предотвращается их отпотевание, накопление тепла и поглощение влаги. Это помогает поддерживать качество биомассы, необходимое для процесса газификации. Этот процесс также может осуществляться с использованием любого другого средства транспортировки, позволяющего охлаждать материал, такого как пневматические конвейеры.

12 стадия: подающее устройство газогенератора

Для обеспечения наилучшей системы газификации в соответствии с высокими технологическими стандартами в газогенератор должна подаваться однородная смесь сырьевых материалов (биомассы). Эту однородную смесь получают главным образом на стадиях с 6 по 8. На 12 стадии используют подающее устройство газогенератора, представляющее собой шестикамерный смеситель с подвижным полом для последовательной подачи. Тем самым достигается тщательное перемешивание биомассы путем распределения физических свойств гранул и уменьшения ежедневной изменчивости сырья. Это тщательное перемешивание также может достигаться с использованием любых других средств многослойного смешивания.

13 стадия: газогенератор (установка для газификации биомассы)

Стадия газификации биомассы состоит из нескольких промежуточных стадий. Сначала гранулированную биомассу подают через дробилку и мельницу для тонкого измельчения. Значение этой операции состоит в том, что путем измельчения гранулированной биомассы уменьшают размеры частиц биомассы до однородного размера менее около 1 мм. Эти однородные по размеру микрочастицы тщательно перемешанной биомассы могут подаваться в газогенератор в виде тонкой дисперсии, которая более равномерно горит за счет однородности размера частиц и увеличенной площади поверхности. За счет улучшения сгораемости снижается вероятность образования побочных продуктов, таких как смолы и т.д. Эта стадия измельчения также может осуществляться с использованием молотковой дробилки или любых других средств тонкого измельчения. Затем биомассу подают в газогенератор, которым предпочтительно является вытяжной газогенератор TRME.

Газогенератор имеет несколько средств управления, помогающих поддерживать высокий уровень эффективности и контроля качества продукции. Во-первых, при необходимости используют инжектор для впрыскивания масла органического происхождения в распыленную биомассу в газогенераторе, чтобы поддерживать постоянное устойчивое горение биомассы. Средства числового программного управления газогенератора контролируют теплоту сгорания в единицах БТЕ в процессе газификации и соответствующим образом регулируют ее с целью поддержания профиля равномерного горения. Для приведения в действие используемых при необходимости инжекторов для впрыскивания масла органического происхождения используются сенсорные средства с числовым программным управлением. Во-вторых, процесс газификации также имеет систему управления подачей (также с числовым программным управлением), которая служит регулятором подачи биомассы, оснащенным средством регулирования скорости, связанным с датчиками газогенератора, для поддержания температуры горения с отклонением в пределах +/- 25°C. Средство регулирования скорости ускоряет или замедляет подачу биомассы в газогенератор и тем самым обеспечивает регулирование температуры газификации. Этот процесс может осуществляться с использованием газогенераторов других типов, таких как газогенератор с псевдоожиженным слоем, с кипящим псевдоожиженным слоем, с газификацией в потоке с псевдоожиженным слоем или с нижней тягой. Качество получаемого синтез-газа, позволяет преодолевать приведенное выше техническое ограничение 4.

14 стадия: повторно используемые горючие вещества

Если одним субкомпонентом установки для газификации является повторное использование смол, которые образуются в результате газификация биомассы. С целью переработки смол доводят соотношение водорода к углероду в газе до 2 к 1. Путем разрушения длинных углеродных цепочек осуществляют термический крекинг смол, что позволяет повторно вводить этот побочный продукт (смолу) в камеру газогенератора с целью получения ценного синтез-газа. Продуктами всего этого процесса являются синтез-газ, CO2 и зола. Утилизацию золы осуществляют на 15 стадии описываемого процесса. Утилизацию CO2 осуществляют на 16 стадии описываемого процесса.

Газ (синтез-газ), получаемый в установке для газификации, охлаждают путем его подачи через контур охлаждения, в результате чего его температура снижается примерно до менее 175°C. Газ подвергают многостадийному сжатию, чтобы повысить давление газа примерно до 6000-7000 фунт/кв. дюйм. В результате, получают газ, готовый к загрузке в установку для получения аммиака (стадия 17). Охлаждение и повышение давления являются технологическими требованиями, поскольку в противном случае реакция получения аммиака будет не полностью завершена. Этот процесс также может осуществляться с использованием любых других средств охлаждения и повышения давления газа.

15 стадия: золоудаление

На 13 стадии процесса гранулированное сырье газифицируют с показателем эффективности конверсии свыше 98%, в результате чего образуется всего 6-9% летучей золы в пересчете на вес подаваемого материала. Поскольку образующаяся в ходе этого процесса зола не содержит тяжелых металлов, ее удаляют, и она может быть реализована в качестве ценного продукта (удобрения или для производства портланд-цемента).

16 стадия: переработка CO2

CO2 удаляют (путем поглощения) из процесса (смотри 13 стадию) и, как и синтез-газ, подвергают многостадийному сжатию, чтобы повысить давление до около 6000-7000 фунт/кв. дюйм. Затем сжатую CO2 загружают в установку для получения мочевины (смотри 18 стадию).

17 стадия: установка для получения аммиака (промежуточное получение аммиака)

Поскольку на этой стадии применяют известную технологию, для конверсии синтез-газа в аммиак может использоваться установка Хабера-Боша (Haber-Bosch) для получения аммиака. Получаемый в ходе процесса аммиак является промежуточным продуктом, необходимым для получения мочевины, который непосредственно подают на 18 стадию. В качестве других средств переработки синтез-газа с целью получения аммиака может использоваться установка Фишера-Тропша (Fischer-Tropsch) или любая другая установка для получения аммиака.

18 стадия: получение мочевины

Мочевину получают с использованием бассейновой конденсаторной реакционной установки, в которую подают как аммиак, получаемый на 17 стадии, так и CO2, образующуюся при газификации биомассы (смотри 16 стадию). Получаемая в этой установке мочевина содержит 46% азота (по весу). На этой стадии процесса может использоваться любая другая установка для получения мочевины из аммиака.

19 стадия: пленочная сушка или гранулирование (сушка жидкой мочевины)

Получаемая на 18 стадии мочевина находится в жидкой форме. Хотя она может быть реализована в таком виде, путем сушки мочевины улучшается ее сохранность и облегчается транспортировка. Сухую мочевину получают путем пленочной сушки или гранулирования. Тем самым достигается устойчивость продукта. Выбор пленочной сушки или гранулирования зависит лишь от потребительского спроса.

20 стадия: хранение готовой продукции

Сухая мочевина является высоко устойчивым и относительно инертным продуктом. Хранение может осуществляться различными способами, и для хранения продукции навалом применим любой способ, предусматривающий определенную форму регулирования влажности.

II. Модульная конструкция

Как показано на фиг.2-5, процессом получения мочевины может являться основанный на использовании модулей процесс, в котором стадии с 1 по 5 осуществляют в модуле 100 подготовки сырья, стадии с 6 по 11 осуществляют в модуле 200 гранулирования, стадии с 12 по 15 осуществляют в модуле 300 газификация и стадии с 16 по 19 осуществляют в модуле 400 конверсии мочевины. Различные единицы технологического оборудования каждого модуля показаны с привязкой к соответствующим стадиям процесса, проиллюстрированным на фиг.1.

Модуль 100 подготовки сырья, модуль 200 гранулирования, модуль 300 газификации и модуль 400 конверсии мочевины могут быть установлены "под ключ" предпочтительно на соответствующих стандартных 48-футовых прицепах Т с безбортовой платформой. При использовании прицепов меньшего размера, может потребоваться разделить отдельные составляющие части модуля 100, 200, 300 или 400 для их установки на двух или более прицепах с соответствующими соединениями между ними. Каждый модуль 100, 200, 300 и 400 предпочтительно смонтирован на раме для облегчения выгрузки на удаленной площадке. Для питания одного или нескольких модулей 100, 200, 300, 400 может использоваться передвижная силовая установка Р. Модули 100, 200, 300 и 400 могут транспортироваться для установки и эксплуатации в одном географическом положении или могут быть по отдельности установлены в различных географических положениях. Хотя на фиг.2-5 не показана технологическая цепочка и соединения между различными компонентами, специалистам в данной области техники известны технологические цепочки и соединения, необходимые для различных компонентов.

На фиг.6-9 показан один из альтернативных предпочтительных вариантов осуществления модуля 400 конверсии мочевины, который может рассчитан на установку на опорной поверхности стандартного 48-футового прицепа Т с безбортовой платформой. Как и на рассмотренных выше фиг.2-5, различные единицы технологического оборудования модуля 400 конверсии мочевины показаны с привязкой к соответствующим стадиям процесса, проиллюстрированным на фиг.1.

Хотя модульная система и способ получения мочевины с использованием исходного сырья из биомассы описаны с определенной степенью конкретности, в подробности конструкции и расположения компонентов и стадии процесса могут быть внесены изменения, не выходящие за пределы существа и объема настоящего изобретения. Таким образом, система и способ согласно настоящему изобретению ограничены только объемом прилагаемой формулы изобретения, включая полную серию эквивалентов, присущих каждому ее признаку.

Изобретение относится к способу получения мочевины из биомассы. Способ включает стадии, на которых очищают исходное сырье из биомассы с целью удаления всех неорганических веществ, смешивают очищенное исходное сырье из биомассы с целью получения однородной смеси, гранулируют смешанное исходное сырье из биомассы с целью получения гранул преимущественно однородного размера, измельчают гранулы до размера частиц 1 мм или менее, газифицируют измельченные гранулы в газогенераторе, подвергают сжатию поток CO2 до давления не менее около 6000 фунт/кв. дюйм и не более около 7000 фунт/кв. дюйм, подают поток NH3 в обходной системе рециркуляции с 30% коэффициентом конверсии и давлении не менее около 6000 фунт/кв. дюйм и не более около 7000 фунт/кв. дюйм, и объединяют сжатый поток CO2 со сжатым потоком NH3. Изобретение позволяет осуществить экономически выгодное маломасштабное производство мочевины, основанное на модульном принципе с целью улучшения управления процессом и мобильности, а также обеспечивает чистое и однородное исходное сырье из биомассы. 10 з.п. ф-лы, 9 ил.

1. Способ получения мочевины из биомассы, включающий стадии, на которых:

очищают исходное сырье из биомассы с целью удаления всех неорганических веществ,

смешивают очищенное исходное сырье из биомассы с целью получения однородной смеси,

гранулируют смешанное исходное сырье из биомассы с целью получения гранул преимущественно однородного размера,

измельчают гранулы до размера частиц 1 мм или менее;

газифицируют измельченные гранулы в газогенераторе;

подвергают сжатию поток CO2 до давления не менее около 6000 фунт/кв. дюйм и не более около 7000 фунт/кв. дюйм;

подают поток NH3 в обходной системе рециркуляции с 30% коэффициентом конверсии и давлении не менее около 6000 фунт/кв. дюйм и не более около 7000 фунт/кв. дюйм; и

объединяют сжатый поток CO2 со сжатым потоком NH3, чтобы получить мочевину.

2. Способ по п.1, в котором исходное сырье из биомассы содержит по меньшей мере два вида исходного сырья из биомассы, каждый из которых имеет по меньшей мере одно отличающееся технологическое свойство.

3. Способ по п.1, дополнительно включающий стадию, на которой смешивают гранулы по меньшей мере двух видов исходного сырья из биомассы, каждый из которых имеет по меньшей мере одно отличающееся технологическое свойство, чтобы получить единую однородную смесь гранул.

4. Способ по п.1, в котором исходное сырье из биомассы имеет содержание влаги менее около 15% по весу.

5. Способ по п.4, в котором очищенное исходное сырье из биомассы содержит не более 1% по весу неорганического вещества.

6. Способ по п.1, в котором на стадии гранулирования дополнительно получают гранулы, где каждая гранула имеет по меньшей мере одно одинаковое свойство с другими гранулами, при этом указанное свойство выбирается из группы, состоящей из плотности и удельной теплоты сгорания.

7. Способ по п.1, в котором на стадии очистки дополнительно осуществляют сортировку исходного сырья из биомассы согласно заданному размеру.

8. Способ по п.1, в котором на стадии газификации дополнительно впрыскивают масло органического происхождения в подаваемый поток биомассы и изменяют скорость подачи в газогенератор с целью поддержания постоянной температуры.

9. Способ по п.1, в котором температура в газогенераторе составляет 600-850°C.

10. Способ по п.1, в котором по меньшей мере одна из стадий, включающих стадию очистки, стадию гранулирования и стадию газификации, осуществляется в ином географическом положении, чем по меньшей мере одна из остальных стадий.

11. Способ по п.1, в котором все оборудование, используемое по меньшей мере на одной из стадий, включающих стадию очистки, стадию гранулирования и стадию газификации, смонтировано на раме.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 20020055545 A1, 09.05.2002 | |||

| US 20080097137 A1, 24.04.2008 | |||

| WO 2007081296 A1, 19.07.2007 | |||

| US 4224299 A, 23.09.1980 | |||

| US 5681471 A, 28.10.1997 | |||

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АММИАКА И МОЧЕВИНЫ | 2001 |

|

RU2283832C2 |

Авторы

Даты

2014-03-27—Публикация

2009-08-12—Подача