Уровень техники

Настоящее изобретение относится в целом к системам, способам и устройствам для производства удобрений и(или) смешанных видов топлива. Более точно, изобретение относится в целом к системам, способам и устройствам, в которых в качестве исходного сырья для производства высокоазотистых удобрений, таких как мочевина, используется простаивающий природный газ.

Продолжается рост объема рынка высокоазотистых удобрений, таких как мочевина (которая содержит около 46% азота). Например, темпы роста потребления мочевины внутри США в течение последних шести лет составляют 1,2% в год. В 2008 году потребление мочевины в Северной Америке превысило 6,5 миллионов тонн, тогда как внутреннее производство составило менее 4,5 миллиона тонн. Соответственно, недостающую потребность пришлось обеспечивать за счет импорта. Растущий спрос на мочевину объясняется ее универсальностью, транспортабельностью и производительностью. Мочевина имеет различные применения, в том числе в качестве сельскохозяйственного удобрения, исходного материала для производства пластмасс и поверхностно-активных веществ. Кроме того, мочевина отвечает требованиям местных и региональных рынков. К тому же, выгодной характеристикой мочевины является низкая стоимость ее производства в перечете на тонну продукции. Помимо этого, мочевина имеет ряд преимуществ над другими азотными удобрениями. Например, мочевина является более безопасной при транспортировке и обращении и оказывает меньшее коррозионное действие на оборудование. Она также является более концентрированной, чем любое другое сухое азотное удобрение. Кроме того, высокая концентрация означает меньшие расходы на транспортировку и применение в пересчете на фунт азота. Мочевина также может применяться множеством различных способов от сложного воздушного распыления до ручного распыления. Поскольку мочевина также обладает высокой растворимостью в воде, она легко проникает в почву. Помимо этого, она может использоваться практически со всеми культурами. Другим преимуществом является то, что при производстве мочевины в окружающую среду не выбрасывается много загрязняющих веществ. Для хранения и распределения мочевины также могут использоваться обычные системы.

Преимущества мочевины над другими удобрениями делают мочевину основным товаром на мировом рынке удобрений. Предполагается, что в ближайшем будущем доля мочевины в мировой торговле азотными удобрениями превысит 50%. Что касается сухих удобрений, на долю мочевины приходится более 65% мировой торговли удобрениями.

В настоящее время для производства более 90% мочевины в качестве исходного сырья используется природный газ. За последние несколько лет цены на природный газ резко выросли. В некоторых случаях их рост составил 50%. Зимой 2000/01 годов цены на природный газ выросли на 400%. Из-за роста цен на природный газ сократилось производство азотных удобрений внутри США, и вырос их импорт.

Производство мочевины требует большого количества природного газа. На производства одной тонны азотного удобрения расходуется от 20000 до 33800 кубических футов природного газа. Если на производство одной тонны удобрения расходуется, например, 33800 кубических футов природного газа, при этом каждый кубический фут природного газа имеет теплотворную способность 1031 британских тепловых единиц (БТЕ), БТЕ-эквивалент одной тонны удобрения, произведенного из природного газа, составляет более 34,8 миллионов. В пересчете на бензин это составляет более 300 галлонов бензина на тонну произведенного удобрения. Соответственно, производство мочевины с использованием обычных источников природного газа (т.е. не простаивающих источников) является дорогостоящим предприятием.

Источники простаивающего или сжигаемого в факелах природного газа, которые являются экономически нерентабельными для нефтедобывающих компаний, могли бы стать рентабельным источником исходного сырья для производства мочевины только при возможности контроля качества потока поступающего газа и доступности низкозатратного маломасштабного производства без необходимости обычного потока природного газа с высокой теплотворной способностью. По оценкам министерства энергетики США в настоящее время мировые запасы природного газа составляют приблизительно 6100 триллионов кубических футов. Приблизительно половина из них считается "простаивающими", то есть нерентабельными для поставки на рынок. Кроме того, по оценкам Всемирного банка ежегодно в факелах сжигается более 150 миллиардов кубометров простаивающего природного газа. В случае простаивающего природного газа нефтедобывающие компании часто считают, что его энергосодержание или теплотворная способность является слишком низким, что газ является недостаточно чистым для использования или, что его объем слишком мал, чтобы обеспечить трубопроводную связь с инфраструктурой газовой отрасли. Кроме того, иногда добыча простаивающего газа осуществляется вместе с нефтью, что влечет ответственность за загрязнение окружающей среды. Этот нежелательный нерыночный побочный продукт добычи нефти стал важной проблемой на нефтяных месторождениях, на которых нефтедобывающие организации вынуждены досрочно ликвидировать скважины, оставляя не вскрытыми ценные запасы добываемой внутри страны нефти.

Обычно существуют три способа обращения с простаивающим газом: (1) отвод или сжигание газа в факелах, что приводит к загрязнению воздуха без каких-либо выгод; (2) использование электроэнергии для обратного закачивания газа, что влечет значительные дополнительные расходы; и (3) прекращение добычи нефти, в результате чего под землей остаются ценные запасы нефти.

Другой формой простаивающего природного газа является "попутный газ" или газ, добываемый совместно с разработкой крупных нефтяных месторождений. Хотя пластовая нефть может относительно легко транспортироваться до территориально отдаленных рынков, согласно существовавшей в прошлом практике попутный газ сжигали в факелах в устье скважин. Тем не менее, эта практика стала неприемлемой по экологическим соображениям, а совсем недавно по причине растущего промышленного значения этих запасов в условиях высоких цен на энергию. В настоящее время нефтедобывающие компании стремятся использовать технологию добычи попутного газа (простаивающего газа) и его доставки на рынки.

Сущность изобретения

В изобретении предложен модульный способ производства удобрения или топлива из простаивающего сырьевого природного газа, включающий стадии, на которых:

i. добывают сырьевой природный газ, содержащий простаивающий сырьевой природный газ по меньшей мере одного вида, по меньшей мере из одного источника простаивающего природного газа,

ii. удаляют влагу из добытого сырьевого природного газа,

iii. удаляют потенциально разрушительные неорганические и органические вещества органические вещества из преимущественно не содержащего влаги сырьевого природного газа,

iv. осуществляют реформинг преимущественно чистого сырьевого природного газа,

v. восстанавливают поток двуокиси углерода (CO2) из природного реформинг-газа и

vi. сочетают регенерированный поток CO2 с потоком аммиака (NH3) с целью получения по меньшей мере одного из следующего: удобрения и топлива.

Хотя способ рассчитан в основном на небольшой объем добычи, с целью увеличения объемов добычи оборудование для осуществления способа может устанавливаться последовательно или параллельно с другими комплектами оборудования для осуществления способа.

Для обеспечения эффективного экономичного использования простаивающего газа и получения выхода удобрения или топлива на единицу объема исходного сырья, сравнимого с выходом значительно более крупных традиционных установок, в которых используется природный газ более высокого качества, особо важным является контроль качества. Например, в отличие от традиционной установки, в которой используется сырьевой газ относительно постоянного качества, потоки простаивающего или сжигаемого в факелах газа, которые используются в способе согласно настоящему изобретению, различаются по своим технологическим характеристикам, давлению и объемам. Вместо адаптации технологических параметров к поступающему исходному сырью его смешивают с целью получения преимущественно однородной смеси (хотя и значительно более низкого качества, чем качество сырьевого природного газа, поступающего в традиционную установку). Однородная смесь может иметь, например, постоянную теплоту сгорания в БТЕ или содержание серы. Аналогичным образом, на стадии удаления влаги удаляют влагу до достижения заданного содержания влаги независимо от источника поступающего исходного сырья. Кроме того, вместо изменения температуры переработки и давления в зависимости от качества исходного сырья их поддерживают в желаемом интервале. Соответственно, часть стадии реформинга осуществляется в интервале температур от около 500° до 800°C, а получаемый поток CO2 подвергают сжатию под давлением около 3000 фунт/кв. дюйм.

В отличие от известных систем в способе предусмотрена система рециркуляции с обходным контуром с коэффициентом конверсии 30%, действующая при очень высоком давлении (от около 6000 до 7,000 фунт/кв. дюйм), в результате чего обеспечивается коэффициент конверсии почти 100%. За счет повышенного давления улучшается разделение продуктов химического разрушения во время образования аммиака. Этот показатель конверсии недостижим при таком же уровне производительности в осуществляемых при низком давлении крупномасштабных процессах, которые широко применяются в современной промышленности. Эти известные процессы протекают при давлении, составляющем приблизительно половину давления, при котором осуществляется описанный в изобретении процесс.

Переработка простаивающего и сжигаемого в факелах природного газа этим способом также может быть модифицирована для производства другой полезной продукции. В отличие от известных способов, имеющих целью оптимизацию каждой стадии процесса, в основу предложенного в изобретении способа положена концепция субоптимизации систем, разработанная американским ученым и исследователем В. Эдвардсом Демингом W. Согласно концепции субоптимизации весь процесс (система) может быть частично оптимизирован путем оптимизации каждого отдельного подпроцесса (подсистемы). При необходимости оптимизации всей или полной системы подлинная оптимизация достигается путем субоптимизации характеристик подсистемы. За счет необходимости технологического оборудования, капитальных затрат и времени переработки оптимизируются ключевые процессы производства аммиака/мочевины, что делает практически осуществимым переработку простаивающего природного газа в полезную и рентабельную продукцию.

Установка для производства мочевины согласно этой технологии предпочтительно имеет модульную конструкцию, что является еще одним характерным признаком изобретения. Установка имеет пятимодульную конфигурацию, рассчитанную на сведение к минимуму осуществляемого на месте строительства и пускового периода/пусковых затрат. За счет комплексного проектного решения повышается общая надежность, а также гибкость. Все оборудование каждого из модулей предпочтительно временно монтируют на опорной поверхности стандартного грузового автомобильного прицепа с безбортовой платформой. Этот временный монтаж может осуществляться на самом автомобильном прицепе или на бетонной подушке приблизительно такого же размера, как и размер автомобильного прицепа. Независимо от того, монтируют ли оборудование на автомобильном прицепе (или на полозьях) и перемещают, или демонтируют с подушки и затем перемещают, установка может легко и просто транспортироваться с одного места на другое.

За счет модульной конструкции сводится к минимуму опорная поверхность единиц оборудования и при этом сохраняется простота эксплуатации и технического обслуживания. Благодаря модульной конструкции облегается модернизация и модификация, а также обеспечивается возможность централизованного сооружения установок и затем их отгрузки в любое место, или их изготовления в стране эксплуатации на основе стандартных чертежей и технических условий. Кроме того, модульное исполнение позволяет расширять производственную установку путем замены конкретных модулей по мере разработки усовершенствований таких модулей без ущерба для других модулей, образующих всю систему (установку). Это также позволяет сокращать время простоев на реконструкцию и техническое обслуживание.

Краткое описание чертежей

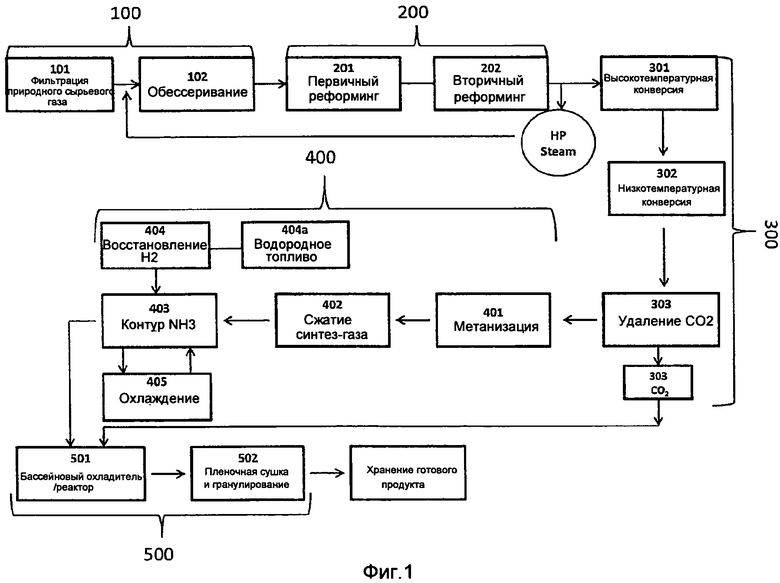

На фиг.1 показана блок-схема процесса производства мочевины из простаивающего/сжигаемого в факелах природного газ, в котором очистку газа осуществляют до его подачи в блок газификации,

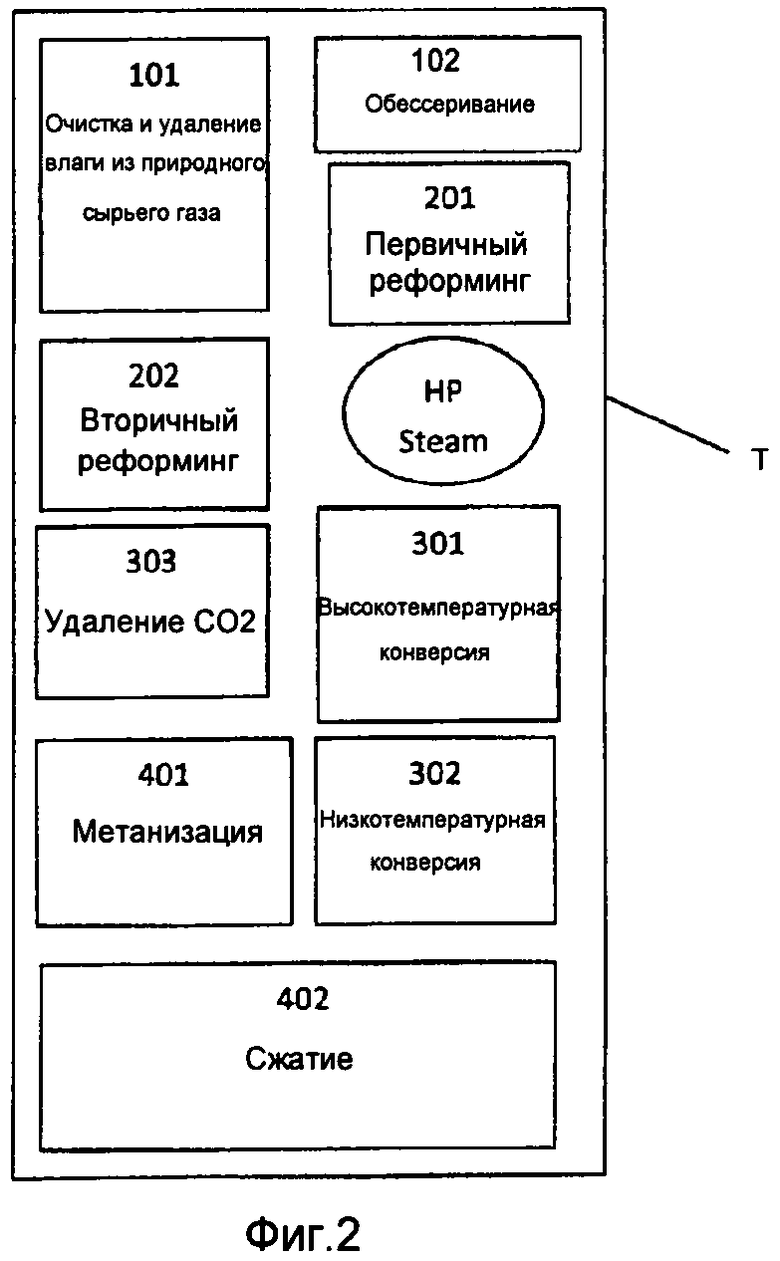

на фиг.2 показана блок-схема системного модуля газификации, смонтированного на стандартном автомобильном прицепе с безбортовой платформой площадью 48 кв. футов,

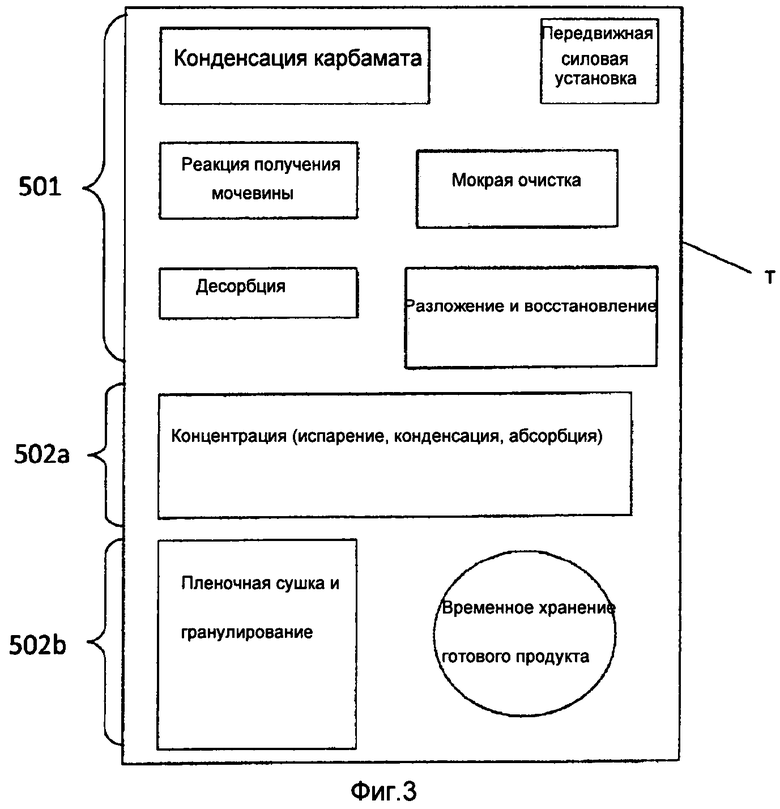

на фиг.3 показана блок-схема модуля получения мочевины, смонтированного на стандартном автомобильном прицепе с безбортовой платформой площадью 48 кв. футов.

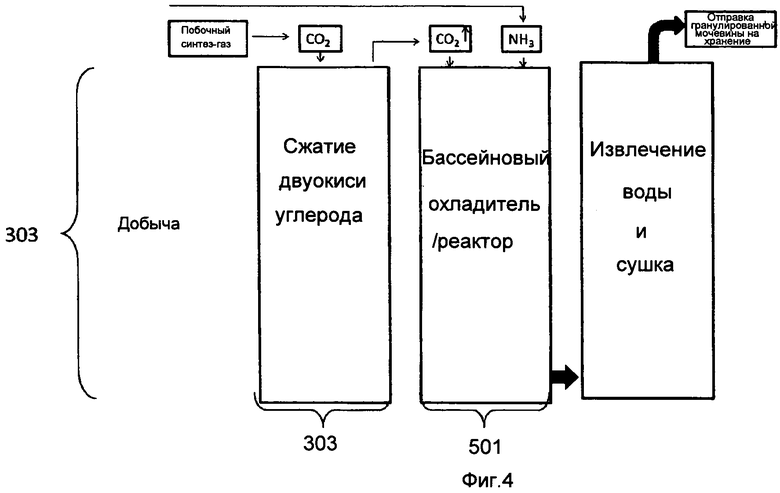

на фиг.4 схематически представлена взаимозависимость между узлами сжатия двуокиси углерода, охладителя/реактора и удаления воды и сушки, входящими в модуль получения мочевины, и потоком газа,

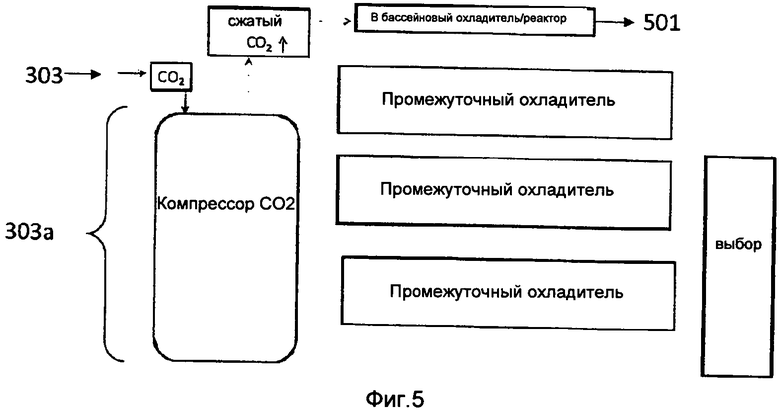

на фиг.5 схематически представлен узел сжатия двуокиси углерода, входящий в модуль получения мочевины,

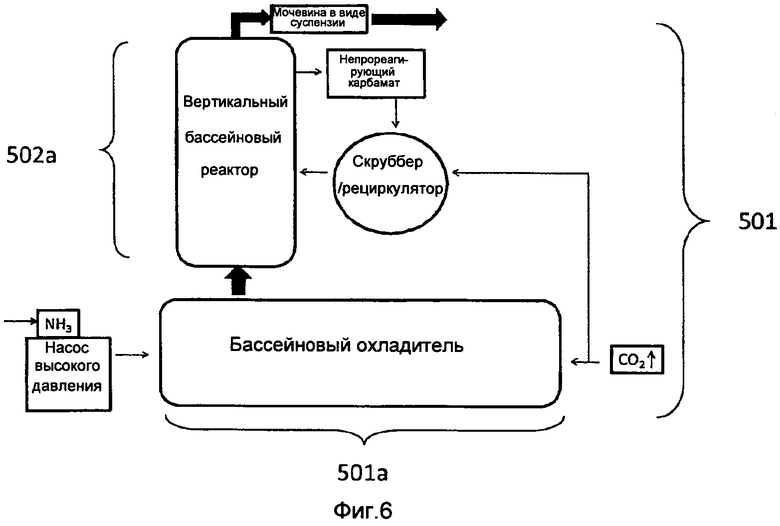

на фиг.6 схематически представлен узел бассейнового охладителя/реактора, входящий в модуль получения мочевины,

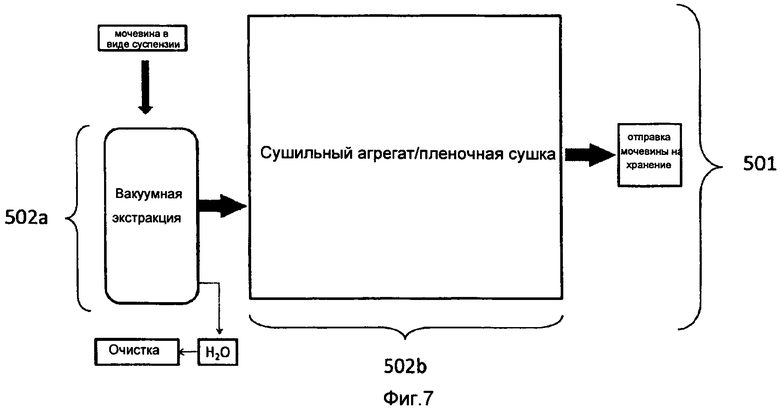

на фиг.7 схематически представлен узел удаления воды и сушки, входящий в модуль получения мочевины.

Подробное описание изобретения

В следующем далее описании рассмотрено множество различных вариантов осуществления или примеров реализации различных признаков изобретения. Разумеется, что они являются лишь примерами и не имеют целью ограничить изобретение, объем которого определяется формулой изобретения. Хорошо известные элементы представлены без подробного описания, чтобы не перегружать описание излишними подробностями. Подробности, необязательные для полного понимания настоящего изобретения, по большей части опущены ввиду того, что такие подробности известны специалистам в соответствующей области техники.

Современные установки для производства высокоазотистых удобрений представляют собой крупномасштабные постоянные предприятия, для сооружения которых требуется несколько лет. Для обеспечения рентабельности этих установок и соответствующих технологических методов и оборудования требуется природный газ рыночного качества в достаточном объеме и под достаточным давлением. Поскольку источники простаивающего природного газа географически разбросаны, качество газа является низким, объемы и давление добываемого газа относительно низкими, и он не является рентабельным исходным сырьем для этих установок.

В отличие от традиционных установок производственная установка согласно настоящему изобретению может быть сооружена примерно за вдвое меньший срок. Поскольку стоимость установки является относительно низкой, и в ней используются различные способы переработки сырьевого газа, установка является экономически эффективной для производства высокоазотистых удобрений, таких как мочевина и другие смешанные виды топлива. Кроме того, поскольку установка является модульной, она может монтироваться на передвижном основании (таком как автомобильный прицеп с безбортовой платформой) или временно монтироваться на бетонной подушке, а затем демонтироваться, перевозиться и снова монтироваться за какие-то несколько месяцев. Благодаря модульной конструкции установка может перевозиться к источникам простаивающего природного газа вместо того, чтобы перемещать эти источники к ней. Это делает ее конструкцию идеальной для применения в отдаленных районах, на территории которых расположены географически разбросанные или малопроизводительные скважины, или районах добычи низкокачественного газа или без инфраструктуры, необходимой для перемещения больших количеств газа на дальние расстояния до головного предприятия. Наконец, за счет модульной конструкции установки являются простыми в обслуживании, автономными и высокоавтоматизированными. Это хорошо согласуется с эксплуатацией в отдаленных местах размещения скважин.

Расход простаивающего природного газа для производства мочевины составляет приблизительно 30000 кубических футов простаивающего природного газа на одну тонну азотного удобрения. Из этой зависимости можно вывести следующую расчетную производительность:

Показатели выхода при использовании простаивающего сырьевого газа, сравнимые с показателями при использовании природного газа более высокого качества, достигаются за счет уникальных характеристик описанного и заявленного в изобретении способа. В предпочтительных вариантах осуществления настоящего изобретения возможны показатели выхода 1,35, 2,75 и 4,16 т/час.

Независимо от величины выхода установка согласно настоящему изобретению может использоваться параллельно или последовательно в сочетании с другими аналогичными установками для производства электроэнергии или биологических жидкостей (например, бензина, дизельного топлива, топлива для реактивных двигателей, удобрений и других химикатов) в более значительных количествах. По сравнению с традиционными установками установка с меньшим выходом обеспечивает множество преимуществ, включающих: повышенную надежность; адаптируемость; кпд; транспортабельность; экономичность; компактность; экологическую приемлемость (в соответствии, например, с требованиями Управления по охране окружающей среды США и требованиями Комиссии штата Техас по качеству окружающей среды) и простоту эксплуатации.

Модульная конструкция согласно настоящему изобретению также позволяет пользователю оптимизировать производство в зависимости от доступности простаивающего природного газа на конкретном месторождении. Кроме того, модульная конструкция позволяет перемещать установку, когда месторождение или скважина становится непродуктивной.

I. Производство мочевины

Модуль 100 очистки

Далее со ссылкой на фиг.1 будут описаны система и способ согласно настоящему изобретению.

Работа модуля 100 очистки начинается на стадии 101 фильтрации с целью снижения содержания влаги в потоке простаивающего природного газа и получения преимущественно не содержащей воды топливной смеси азота и водорода в стехиометрическом соотношении 1:3. После того, как содержание влаги снижено до заданного уровня, подают пар высокого давления, чтобы нагреть топливную смесь приблизительно до 400°C. Нагретую топливную смесь пропускают над катализатором с целью удаления из смеси потенциально разрушительных неорганических и органических веществ. Катализатор преобразует нереакционноспособные органические соединения серы в сероводород. Сероводород удаляют на стадии 102 обессеривания, пропуская смесь над слоем частиц окиси цинка. Частицы окиси цинка поглощают сероводород. После этого очищенный поток газа готов к подаче в модуль 200 реформинга.

За стадией 101 фильтрации или стадией 102 обессеривания может следовать стадия смешивания (не показана), на которой смешивают друг с другом два или более различных потоков простаивающего природного газа с целью получения единого преимущественно однородного потока. Важность получения однородного исходного сырья при использовании биомассы для производства мочевины рассмотрена в нашей ранее поданной международной заявке PCT/US2009.053537 под названием "Modularized System and Method for Urea Production Using a Biomass Feedstock", опубликованной как WO/2010/019662 18 февраля 2010 г., содержание которой в порядке ссылки включено в настоящую заявку.

Смешивание потоков с целью получения единого потока важно при использовании простаивающего природного газа, поскольку газ, добываемый из различных скважин, может иметь различные технологические характеристики, такие как содержание влаги, серы или теплотворная способность. Если в расположенные ниже по потоку модули не поступает газ однородного качества (независимо от того, является ли это качество относительно высоким или низким), затрудняется управление процессами в этих расположенных ниже по потоку модулях и получение конечного продукта однородного качества. В отличие от известных из техники процессов, в которых необходим природный газ определенного качества, в описанном в изобретении процессе используется газ любого доступного качества. По этой причине в качестве исходного сырья приемлем простаивающий природный газ, который при желании может смешиваться с потоком природного газа более высокого рыночного качества и перерабатываться.

Модуль 200 реформинга

Работа модуля 200 реформинга начинается на стадии 201 первичного реформинга, на которой очищенный поток газа из модуля 100 поступает в трубки косвенного нагрева, заполненные никелем, содержащим катализатор для реформинга. В трубках косвенного нагрева температура потока газа повышается до уровня от около 500 до 800°C. На стадии 201 первичного реформинга реакцией управляют с целью достижения лишь частичной конверсии приблизительно 65% в пересчете на поступающий из модуля 100 сырьевой метан. На следующей стадии 202 вторичного реформинга поток частично преобразованного газа пропускают через химический реактор с огнеупорной обкладкой, содержащий никелевый катализатор, и смешивают с регулируемым количеством воздуха для горения. В результате сгорания потока частично преобразованного газа температура дополнительно повышается приблизительно до 1200°C. Затем поток сгоревшего газа проходит через другой слой катализатора, на выходе которого его температура снижается приблизительно до 1000°C, а содержание остаточного метана составляет менее 0,5%. После этого выходящий поток реформинг-газа, сжатый по меньшей мере под давление 206 бар (около 3000 фунт/кв. дюйм), готов к конверсии.

Модуль 300 конверсии

В модуле 300 конверсии используется реакция конверсии водяного газа. Используют окись углерода (CO) в качестве восстановителя и воду, в результате чего образуется водород (H) и двуокись углерода (CO2). В модуле 300 не только получают дополнительный H для модуля 400 получения аммиака, но также конвертируют CO в CO2, которая будет использоваться в качестве химического компонента в модуле 500 получения мочевины.

Работа модуля 300 конверсии начинается на стадии 301 высокотемпературной конверсии, на которой используется катализатор на основе железа с добавлением 5-10% окиси хрома. В поступающий поток реформинг-газа вводят пар, и поддерживают температуру реакции в интервале от около 300 до 500°C. Этот процесс является управляемым и зависящим от соотношения CO/CO2.

На стадии 302 низкотемпературной конверсии используется железохромовый и медноцинковый катализатор, обладающий активностью в температурном интервале от около 320 до 360°C. На стадии 302 продолжается реакция, а также происходит поглощение остаточной серы (<0,1 част/млн.) для предотвращения отравления катализатора. CO2 очищают на стадиях 303, 303a, сжимают под давлением приблизительно 206 бар (около 3000 фунт/кв. дюйм) и подают в модуль 500 получения мочевины.

Модуль 400 получения аммиака

В модуле 400 получения аммиака осуществляется процесс очистки путем простого изменения направления протекания стадии 201 первичного реформинга на обратное с целью снижения содержания окисей углерода до уровня менее 10 част/млн. На стадии 401 метанизации используют никелевый катализатор под давлением от около 25 до 35 бар (от около 360 до 510 фунт/кв. дюйм), температуру которого регулируют в интервале от около 250 до 350°C. Затем переработанный газ, выходящий со стадии 401, подвергают сжатию на стадии 402 сжатия синтез-газа под давлением приблизительно от 150 до 175 бар (от около 2175 до 2550 фунт/кв. дюйм) и подают в контур 403 конверсии аммиака. Для непрерывной рециркуляции газа над железным катализатором используется контур 403 конверсии аммиака с системой 404, 404a подачи восстановленного H2. Для охлаждения газа, проходящего над катализатором, который позволяет конденсироваться чистому аммиаку (NH3), используют охлаждающий контур 405. Контур 403 конверсии аммиака является обходным контуром рециркуляции под высоким давлением в интервале от около 410 до 485 бар (от около 6000 до 7000 фунт/кв. дюйм) и обеспечивает коэффициент конверсии около 30%.

Модуль 500 получения мочевины

Модуль 500 получения мочевины описан в нашей ранее упомянутой международной заявке. В модуль 500 получения мочевины поступают сжатые CO2 со стадии 303a и NH3 со стадии 403, которые подаются на стадию 510 бассейнового охлаждения (смотри фиг.4, 5 и 6). NH3 и CO2 подают в бассейновый охладитель 501a с помощью насоса высокого давления для аммиака и компрессора для двуокиси углерода (смотри фиг.6). Потоки газообразных CO2 и NH3 движутся во встречных направлениях для улучшения общей реакции внутри бассейнового охладителя 501a. В бассейновом охладителе 501a образуется около двух третей мочевины. Из бассейнового охладителя 501a остающиеся газы и жидкий карбамат мочевины поступают в вертикальный бассейновый реактор 501b, в котором происходит окончательное образование мочевины. Любой непрореагировавший карбамат может быть направлен в скруббер/рециркулятор 501c для повторного ввода в вертикальный бассейновый реактор 501b.

Полученная мочевина в виде суспензии или раствора поступает на стадию 502 сушки, на которой из нее удаляют воду (смотри фиг.7). Удаление воды осуществляется в устройстве 502a вакуумной экстракции. Затем остающийся расплав мочевины поступает в сушильный агрегат или устройство 502b для пленочной (грануляционной) сушки, где его дополнительно сушат методом пленочной сушки, чтобы получить готовый продукт для хранения. Воду, удаляемую в устройстве 502a вакуумной экстракции и устройстве 502b пленочной сушки, предпочтительно возвращают в повторный цикл через систему, но она может очищаться и сбрасываться.

II. Модульная компоновка

Как показано на фиг.2 и 3 (и, возвращаясь к фиг.1), процесс производства мочевины может являться модульным процессом, включающим стадии 101 и 102, выполняемые в модуле 100 очистки, стадии 201 и 202, выполняемые в модуле 200 реформинга, стадии 301-303, выполняемые в модуле 300 конверсии, стадии 401-405, выполняемые в модуле 400 получения аммиака, и стадии 501 и 502, выполняемые в модуле 500 получения мочевины. На фиг.2 и 3 проиллюстрировано соответствие различных единиц технологического оборудования, относящихся к каждому модулю, и каждой стадии процесса, проиллюстрированной на фиг.1.

Модуль 100 очистки, модуль 200 реформинга, модуль 300 конверсии, модуль 400 получения аммиака и модуль 500 получения мочевины могут быть скомпонованы для работы "под ключ" предпочтительно на бетонной подушке (если требуется полупостоянный монтаж) или на стандартном автомобильном прицепе T с безбортовой платформой площадью 48 кв. футов, соответственно. При использовании автомобильного прицепа с безбортовой платформой меньшего размера может потребоваться распределить отдельные составные части модулей 100, 200, 300, 400 или 500 между двумя или более автомобильными прицепами с безбортовой платформой с использованием соответствующих соединений.

Каждый модуль 100, 200, 300, 400 и 500 предпочтительно смонтирован на полозьях для облегчения его выгрузки в удаленном пункте. Для питания одного или нескольких из модулей 100, 200, 300, 400, 500 может быть предусмотрена передвижная силовая установка P. Хотя на фиг.2 и 3 (как и на фиг.4-7) не показана технологическая цепочка и взаимосвязи между различными компонентами, специалисту в данной области техники известна технологическая цепочка и типы необходимых соединений между различными компонентами.

На фиг.6 и 7 показан один из альтернативных предпочтительных вариантов осуществления модуля 500 получения мочевины, который может быть смонтирован на опорной поверхности стандартного автомобильного прицепа T с безбортовой платформой площадью 48 кв. футов (или на бетонной подушке). Как и на рассмотренных выше фиг.2-5, проиллюстрировано соответствие различных единиц оборудования, относящихся к модулю 500 получения мочевины, и каждой стадии процесса, проиллюстрированной на фиг.1.

Хотя модульные система и способ производства мочевины были описаны с достаточной степенью конкретности, в подробности конструкции и компоновки компонентов и стадий могут быть внесены изменения, не выходящие за пределы существ и объема настоящего изобретения. Соответственно, система и способ согласно изобретению ограничены только объемом прилагаемой формулы изобретения, включая всю серию эквивалентов, допустимых для каждого из ее признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ БИОМАССЫ | 2009 |

|

RU2510391C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

| ПРИМЕНЕНИЕ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В СИНТЕЗЕ АММИАКА | 2020 |

|

RU2828012C2 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2417158C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УДОБРЕНИЯ И СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЯ | 2018 |

|

RU2755819C1 |

| ПРИМЕНЕНИЕ ИСКОПАЕМЫХ ТОПЛИВ ДЛЯ УВЕЛИЧЕНИЯ ПРЕИМУЩЕСТВ СИНТЕТИЧЕСКИХ ТОПЛИВ НА ОСНОВЕ БИОМАССЫ | 2011 |

|

RU2598071C2 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| СПОСОБ ПРОИЗВОДСТВА КАРБАМИДА НА ОСНОВЕ СОВМЕСТНОГО ПРОИЗВОДСТВА ВОДОРОДА И УГЛЕКИСЛОГО ГАЗА | 2023 |

|

RU2832221C1 |

Изобретение может быть использовано для производства удобрений и смешанных видов топлива из простаивающего природного газа. Способ производства мочевины включает добычу простаивающего сырьевого природного газа, его смешение, удаление влаги и потенциально разрушительных веществ, риформинг, восстановление потока CO2 из природного риформинг-газа, сочетание регенерированного потока CO2 с потоком аммиака и выделение мочевины. Система для производства мочевины включает модуль очистки, модуль риформинга, модуль конверсии, модули получения аммиака и мочевины, при этом один из модулей является перемещаемым. Изобретение позволяет оптимизировать процесс производства, упростить конструкцию, уменьшить время производства мочевины, а также эксплаутировать систему в местах размещения скважин. 2 н. и 17 з.п. ф-лы, 7 ил., 1 табл.

1. Способ производства мочевины из простаивающего сырьевого природного газа, включающий стадии, на которых:

i. добывают сырьевой природный газ, содержащий простаивающий сырьевой природный газ по меньшей мере одного вида, по меньшей мере из одного источника простаивающего природного газа,

ii. смешивают добытый сырьевой природный газ с целью получения преимущественно однородной смеси сырьевого природного газа,

iii. удаляют влагу из добытого сырьевого природного газа,

iv. удаляют потенциально разрушительные неорганические и органические вещества, органические вещества из преимущественно не содержащего влаги сырьевого природного газа,

v. осуществляют риформинг преимущественно чистого сырьевого природного газа,

vi. восстанавливают поток двуокиси углерода (CO2) из природного риформинг-газа и

vii. сочетают регенерированный поток CO2 с потоком аммиака (NH3) для получения по меньшей мере одного из следующего: удобрения и топлива.

2. Способ по п.1, в котором добытый сырьевой природный газ включает по меньшей мере два вида простаивающего сырьевого природного газа, каждый из которых имеет по меньшей мере одну отличающуюся технологическую характеристику.

3. Способ по п.1, дополнительно включающий стадию смешивания, в результате чего получают однородную смесь с постоянной теплотой сгорания в Британских тепловых единицах.

4. Способ по п.1, дополнительно включающий стадию смешивания, в результате чего получают однородную смесь с постоянным содержанием серы.

5. Способ по п.1, в котором на стадии удаления влаги удаляют влагу до достижения заданного содержания влаги.

6. Способ по п.1, в котором часть стадии риформинга дополнительно осуществляется в интервале температур от около 500 до 800°C.

7. Способ по п.1, в котором стадия риформинга дополнительно включает промежуточную стадию сжатия получаемого потока CO2 под давлением по меньшей мере около 3000 фунт/кв. дюйм.

8. Способ по п.1, дополнительно включающий стадию переработки потока NH3 в обходном контуре рециркуляции.

9. Способ по п.8, в котором обходной контур рециркуляции действует под высоким давлением в интервале от около 6000 до 7000 фунт/кв. дюйм и обеспечивает коэффициент конверсии около 30%.

10. Способ по п.1, в котором оборудование для осуществления способа устанавливают последовательно по меньшей мере с еще одним комплектом оборудования для осуществления способа.

11. Способ по п.1, в котором оборудование для осуществления способа устанавливают параллельно по меньшей мере еще одному комплекту оборудования для осуществления способа.

12. Способ по п.1, в котором все оборудование, относящееся по меньшей мере к одной из стадий (i)-(vii), является преимущественно непосредственно перемещаемым между первым и вторым источниками простаивающего природного газа.

13. Способ по п.12, в котором все оборудование, относящееся по меньшей мере к одной из стадий (i)-(vii), временно устанавливают на опорной поверхности стандартного грузового автомобильного прицепа с безбортовой платформой.

14. Способ по п.12, в котором все оборудование, относящееся по меньшей мере к одной из стадий (i)-(vii), устанавливают на полозьях.

15. Способ по п.1, в котором все оборудование, относящееся по меньшей мере к одной из стадий (i)-(vii), временно размещают с по меньшей мере одним источником простаивающего природного газа.

16. Система, предназначенная для производства мочевины из источника простаивающего природного газа, содержащая:

модуль очистки,

модуль риформинга,

модуль конверсии,

модуль получения аммиака и

модуль получения мочевины,

при этом по меньшей мере один из модулей является преимущественно непосредственно перемещаемым между первым и вторым источниками простаивающего природного газа, а сырьевой природный газ включает простаивающий сырьевой природный газ по меньшей мере двух видов, смешанных вместе и подаваемых в модуль очистки, при этом два вида простаивающего сырьевого природного газа взяты из разных источников простаивающего природного газа.

17. Система по п.16, в которой из модуля очистки подают в модуль риформинга преимущественно однородную смесь простаивающего сырьевого природного газа двух или более видов.

18. Система по п.16, в которой поток газа, получаемый из модуля риформинга, сжимают под давлением по меньшей мере около 3000 фунт/кв. дюйм.

19. Система по п.16, в которой модуль получения аммиака дополнительно содержит обходной контур рециркуляции, действующий под высоким давлением в интервале от около 6000 до 7000 фунт/кв. дюйм и обеспечивающий коэффициент конверсии около 30%.

| Мастобаев Ю.Б., Становление и развитие технологий и технических средств добычи и химической переработки продукции скважин морских месторождений, Уфа, Автореферат, 2005, с.23-24 | |||

| US 3594983 A, 27.07.1971 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 64484419 В1, 10.09.2010 | |||

Авторы

Даты

2014-05-20—Публикация

2010-08-12—Подача