Изобретение относится к буровой технике, в частности к извлекаемым труборезам внутренним механическим. Оно может быть использовано для разрезания труб, оставленных в скважине с возможностью последующего удаления их из скважины вместе с труборезом или для вырезания участка в обсадной колонне труб с целью забуривания в дальнейшем в этом интервале нового ствола после ликвидации аварии в скажине или при восстановлении бездействующих скважин.

Известно устройство трубореза [1] (И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М., Недра, 1988.,с.248-249). Оно состоит из корпуса, режущих пластин, части наружной поверхности, которая наплавлена твердым сплавом, осей, с помощью которых режущие пластины крепятся на корпусе. Корпус имеет продольные пазы, в которых размещены режущие пластины и отверстия на прохождение бурового раствора. В режущих пластинах имеются перепускные отверстия.

Устройство имеет режущую часть в виде прямоугольных пластин, закрепленных на осях в пазах, выполненных на внешней поверхности корпуса, а режущая часть - покрытие из твердого сплава. Резец такого типа и такой геометрической формы имеет возможность выполнять расточную работу по вырезке в трубе пазов или производить медленное (1-2 часа), больше похожее на шлифующее, действие, в результате которого срезается довольно широкая часть трубы, а образующийся зазор между торцами двух частей труб способен в случае смещения верхней части трубы вниз под собственной тяжестью защемить резец, что, в свою очередь, приводит к тому, что труборез будет неизвлекаемым, как и верхняя часть отрезка трубы.

Известно устройство - труборез универсальный [2] (И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М., Недра, 1988, с.251-252) для вырезания участка обсадной колонны, представляющее собой единую цельную конструкцию, в которую в зависимости от диаметр вырезанной части обсадной колонны вставляются сменные детали - резцы, ограничители и направляющие. Оно имеет корпус, центраторы - верхний и нижний, в паз корпусов которого вставляется пружина и направляющая, утапливаемая в пазу хомутом и закрепленная кольцом. Имеется поршень, в который вставляется насадка и закрепляются детали втулкой. К поршню винтами подсоединяется толкатель и весь узел стопорят пружинным кольцом. На толкателе устанавливается кольцо, пружина и уплотнительное кольцо. Поршень и толкатель вставлены в цилиндр, имеющий иглу.

Имеются рычаги, на которые установлены фиксатор с пружиной, застопоренные шплинтом, резцы с ограничителем, закрепленным болтами с шайбой. Рычаги введены в пазы корпуса. Устройство рассчитано на работу резцов, производящих прорезание труб с образованием окна в них. Оно рассчитано на вырезание части трубы диаметром 168, 194 и 219 мм не менее. Усложнено в изготовлении и использовании, т.к. представляет собой гидромеханическую систему с использованием поршня. В случае незапланированного сброса давления жидкости в устройстве процесс срезания трубы становится невозможным. Недостаточно надежно заякоривание, т.к. имеются только центраторы, которые не способны внедряться в стенки трубы. как плашки.

Известен труборез внутренний [3] типа ТВГ (Каталог ЗАО «СибТрейдСервис». Ловильный, режущий и вспомогательный инструмент для ремонтно-восстановительных работ в нефтяных, газовых и геологоразведочных скважинах, 2005-2006 г., с.53. Проектирование, изготовление, поставка, прокат). Труборез состоит из: корпуса; наконечника; трех резцов, установленных шарнирно в продольных пазах; корпуса клинового устройства подачи резцов, приводимого в действие поршнем; пружины поршня, служащей для предварительного поджатия клинового устройства; четырех плашек, перемещающихся по наклонным пазам конусной втулки; плашкодержателя, обеспечивающего синхронизацию перемещения плашек; пружины плашкодержателя; вала. В нижней части трубореза установлен шаровой клапан. Во втулке клапана установлен штифт срезной. Устройство использует гидравлику, что по сравнению с механическими устройствами труборезов значительно усложняет технологию изготовления деталей и их эксплуатацию. Устройство рассчитано на сложный процесс резания в три этапа с четко фиксированным давлением в системе. В случае несоблюдения режимов подачи жидкости в устройство процесс заякоривания и резания прекращается. Резец выполнен из быстрорежущей стали и в случае разрезания труб большей прочности, чем прочность резца, система работать не будет.

В качестве прототипа заявленному устройству выбран труборез механический внутренний типа РВ, как наиболее близкое техническое решение и по положительному эффекту [4] (Каталог ЗАО "СибТрейдСервис» - ловильный, режущий и вспомогательный инструмент для ремонтно-восстановительных работ в нефтяных, газовых и геологоразведочных скважинах 2005-2006 г., с.25).

Он состоит из корпуса, трех резцов, установленных шарнирно в продольных пазах корпуса, клинового устройства подачи резцов с подшипниками скольжения и пружиной для обеспечения легкой плавной передачи усилий на резцы; трех плашек, заякоривающего узла, перемещающихся по продольным наклонным пазам типа «ласточкин хвост», штока корпуса; наконечника; блока фрикционных пружин или плашек с устройством фиксации заякоривающего узла в транспортном положении.

Устройство имеет заякоривающий узел открытого типа, т.е. наклонные пазы на поверхности элемента, по которому перемещаются плашки, и сами плашки не защищены от попадания в них абразивного материала от труб, бурового раствора и стружки. В связи с этим размещение резцов в верхней части корпуса над плашками проблематично для функционирования самих плашек. Не позволяет извлекать из скважины отрезки трубы. Плашки имеют кольцевой рельеф на лицевой поверхности, что снижает качество «заякоривания» ими трубореза на стенках разрезаемой трубы. Осуществляется только поверхностный контакт с ней, что недостаточно для удержания трубореза на этих стенках в процессе его эксплуатации. В устройстве используются пластинчатые пружины, не способные выдерживать несимметричные, а также большие усилия сжатия, которые реализуются в процессе разрезания труб резцами и при перемещении резцов под нагрузкой. Резцы не защищены твердосплавным материалом и соответственно рабочая часть его в процессе разрезания трубы перераспределяет напряжение на «хвостовую» часть резца, выполненного из того же материала, что и рабочая часть. Поэтому наличие удлиненной «хвостовой» части резца и наличие скругленного упора для скругленной хвостовой торцевой поверхности обеспечивает устройству эффект неустойчивого режима резания. Резец пружинит, вибрирует, сгибается. Размещение режущей части вверху над плашками неблагоприятно сказывается на степени закрепления плашек на поверхности трубы, снижает функциональные возможности фрикционных плашек из-за вибраций, передающихся от верхней вращающейся части при резке труб.

Задачей настоящего изобретения является повышение надежности работы устройства по разрезанию и извлечению трубы из скважины или извлечению устройства в случае незапланированной ситуации, затрудняющей извлечение трубы.

Технический результат заявленного изобретения достигается тем, что труборез внутренний механический, как и известный, содержащий: полый переходник; полый корпус; полый вал; заякоривающий узел, включающий подпружиненный плашкодержатель, размещенный в средней части устройства, имеющий на поверхности продольные наклонные пазы типа ласточкина хвостаи три плашки с рельефом на поверхности, установленные в этих пазах; три фрикционные плашки с блоком винтовых цилиндрических пружин за ними; резцы с рабочей - режущей частью и «хвостовиком», шарнирно установленным на оси; клиновое устройство - с клиновой поверхностью, контактирующей с «хвостовиком» резца и направляющей для резца, полый наконечник закреплен на валу болтами; подшипник скольжения; резьбовую кинематическую пару, одна часть которой закреплена в пазу корпуса и подпружинена, другая закреплена болтами на полом валу, согласно изобретению переходник имеет внешний и внутренний корпуса, внешний корпус выполнен в виде цилиндра с переменным сечением с внешней и внутренней стороны, торцевая нижняя часть внешнего корпуса его имеет сквозные пазы, внутренний корпус переходника - цилиндр, имеющий внешний диаметр под внутренний диаметр внешнего корпуса, торцевая нижняя часть - большего диаметра с выступами на поверхности в местах, соответствующих сквозным пазам во внешнем корпусе, верхняя часть корпуса устройства имеет сквозные отверстия под срезные болты, резьбовая часть которых закреплена в разъемном Т-образном элементе - втулке, части которой скреплены скобами, втулка и торцы срезных болтов опираются на поверхность внешнего корпуса переходника, внешний корпус с внутренним корпусом закреплены срезными болтами переменного сечения, резьбовая часть которых закреплена во внутреннем корпусе переходника, а нерезьбовая - во внешнем корпусе, средняя часть срезного болта выполнена в виде шейки, находящейся в зазоре между корпусами переходника, нерезьбовая часть срезного болта во внешнем корпусе вставлена в сквозном радиальном Т-образном пазу в Т-образную втулку и закрыта сверху втулкой, которая закреплена на внешнем корпусе винтами, во внутреннем корпусе переходника жестко закреплен полый вытяжной болт, заякоривающий устройство узел размещен в корпусе устройства; плашки установлены в окнах корпуса устройства и плашкодержателя и имеют на лицевой поверхности зубья, преимущественно призматической формы; плашкодержатель выполнен в виде прямого полого цилиндра с основанием в виде полого круга, на верхней боковой поверхности цилиндра выполнены наклонные продольные пазы, сквозные продольные пазы - окна под плашки, выполнены в центре этого цилиндра, резцы размещены в резцедержателе в нижней части устройства и состоят из рабочей - режущей части из твердосплавного материала и хвостовика в форме ромба, торцевая часть которого имеет Г-образную форму, образуя паз для контакта с винтовой цилиндрической пружиной, которая размещена нижним торцом в пазу в резцедержателе, резец закреплен вертикально в резцедержателе, который выполнен в виде прямого цилиндра с продольными пазами по всей длине цилиндра; в трех из них размещены подпружиненные резцы, а в трех - Н-образные тяги, торцы которых закреплены в фигурных втулках, размещенных вдоль вала выше и ниже резцедержателя; ниже резцедержателя фигурная втулка имеет клиновую часть, контактирующую наклонной поверхностью с резцом; фрикционные плашки и резьбовая кинематическая пара размещены в устройстве выше заякоривающего узла и его плашек, подпружиненная часть кинематической пары имеет винтовую цилиндрическую пружину, упирающуюся сверху в фигурном пазу корпуса устройства в заглушку, а внизу - в паз на тыльной стороне элемента с заходной резьбой Т-образной формы имеется упор, на котором размещен элемент с заходной резьбой Т-образной формы, он отцентрирован по внутренней цилиндрической поверхности корпуса устройства в месте их контакта; в средней части устройства размещен в разъемном корпусе-втулке узел с двумя подшипниками скольжения, в верхней части корпуса устройства размещены в радиальных сквозных пазах срезные болты, которые закреплены резьбой в разъемном Т-образном кольцевом элементе-втулке, части которого соединены скобами, опирающемся на верхний торец корпуса устройства своей горизонтальной составляющей; болты кольцевого элемента соединены с внешней поверхностью с возможностью перемещения внешнего корпуса переходника и корпуса устройства относительно друг друга, нижняя торцевая часть внешнего корпуса переходника выполнена Т-образной; полый вал имеет радиальные сквозные отверстия в нижней части.

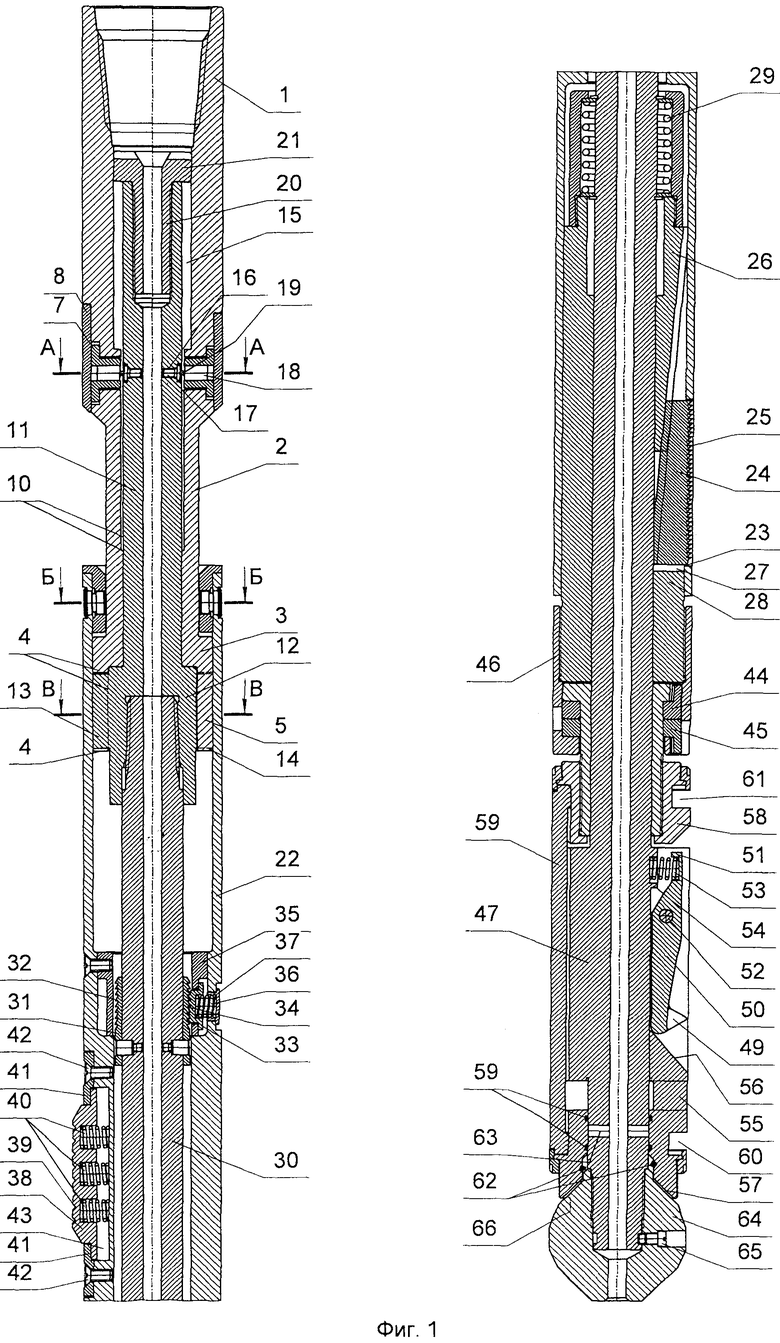

На фиг.1 схематично показано устройство в транспортном положении, в разрезе.

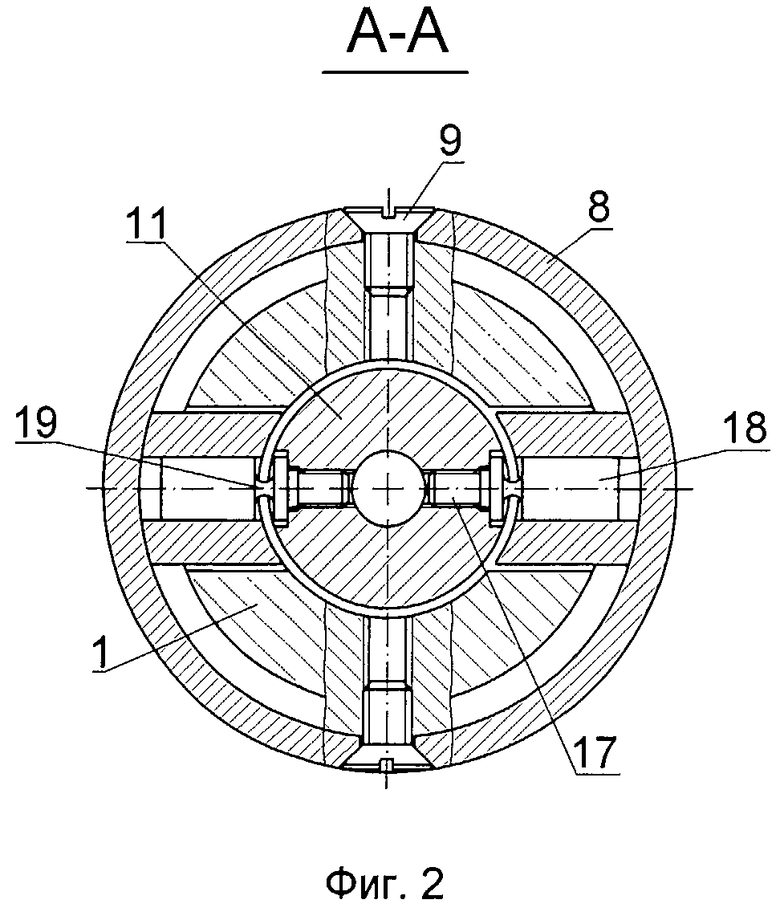

На фиг.2 показано сечение А-А на фиг.1.

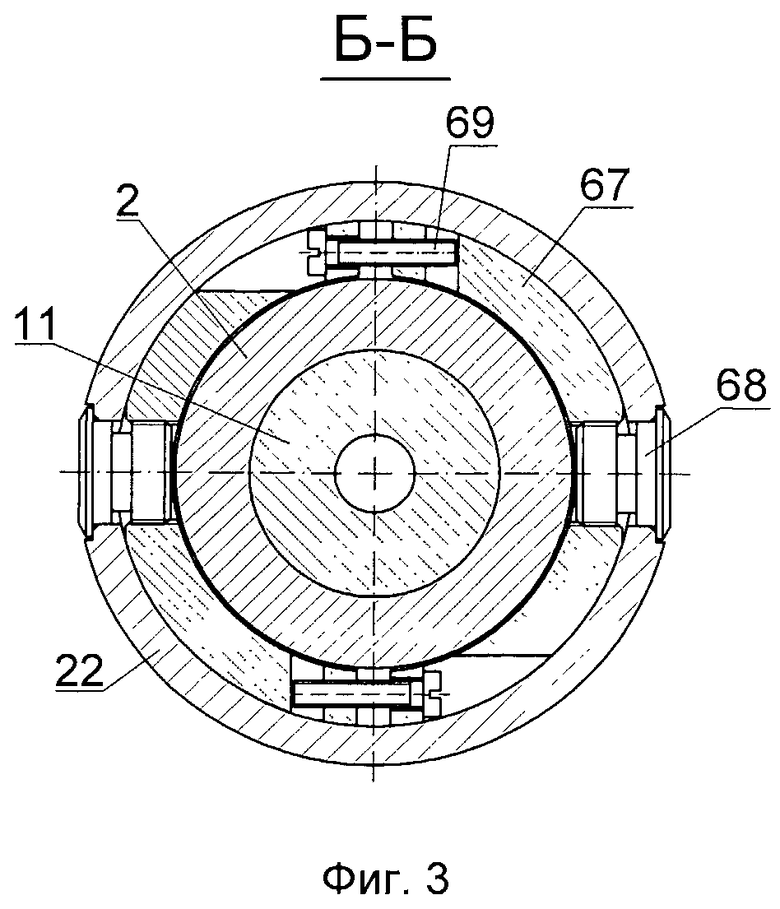

На фиг.3 показано сечение В-В на фиг.1.

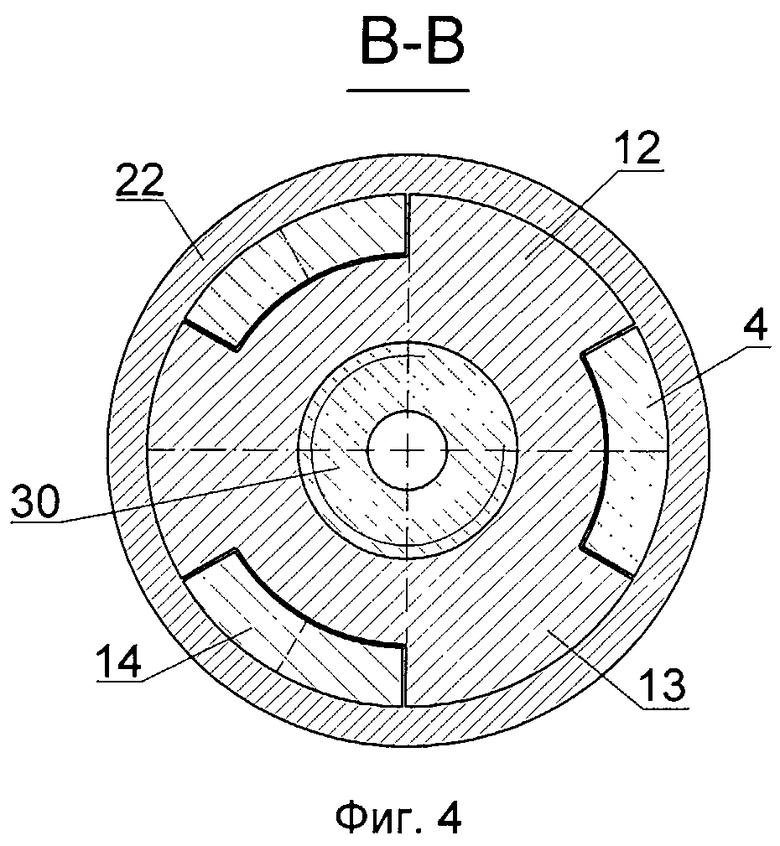

На фиг.4 показано сечение С-С на фиг.1.

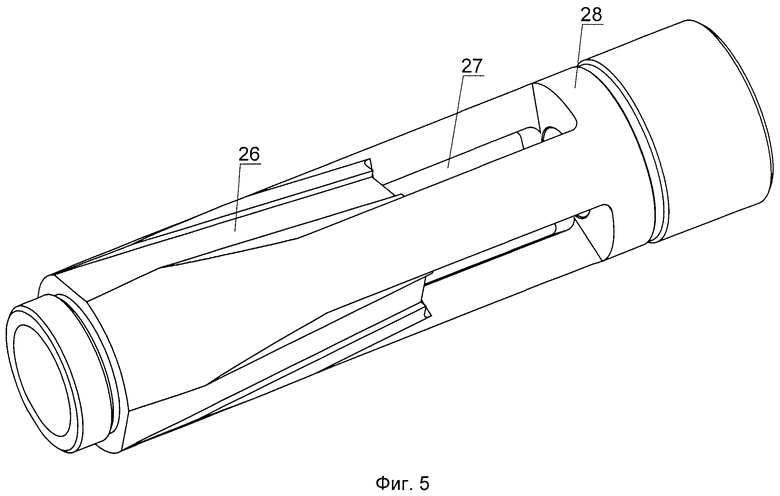

На фиг.5 - показан плашкодержатель, в аксонометрической проекции.

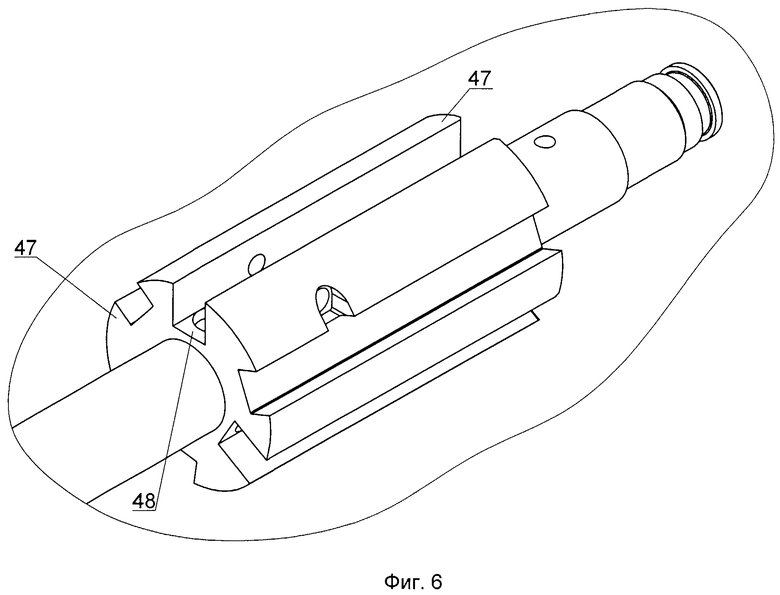

На фиг.6 - показан резцедержатель, в аксонометрической проекции.

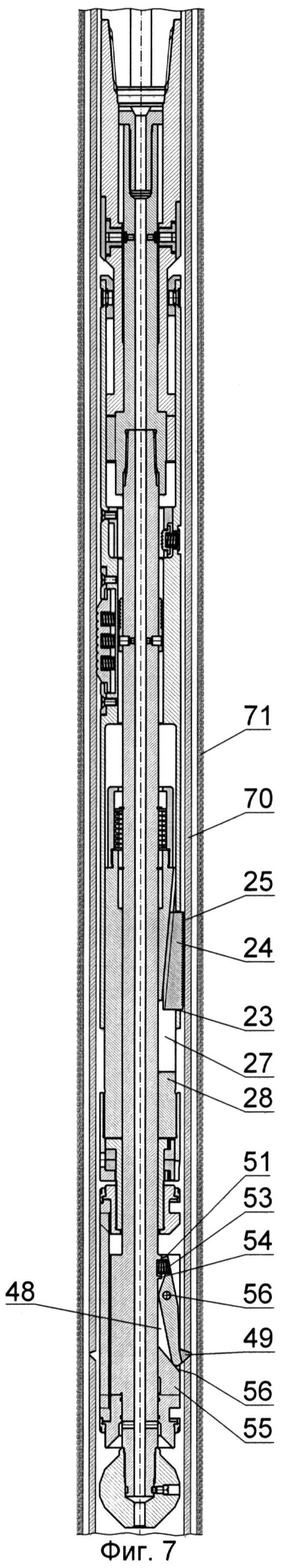

На фиг.7 - схематично показано устройство в момент резки трубы в разрезе.

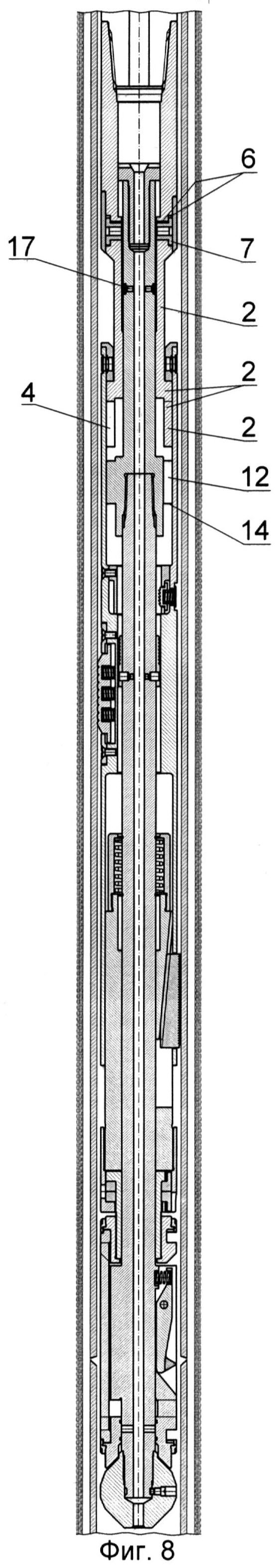

На фиг.8 - схематично показано устройство в момент извлечения устройства с отрезанной частью трубы, в разрезе.

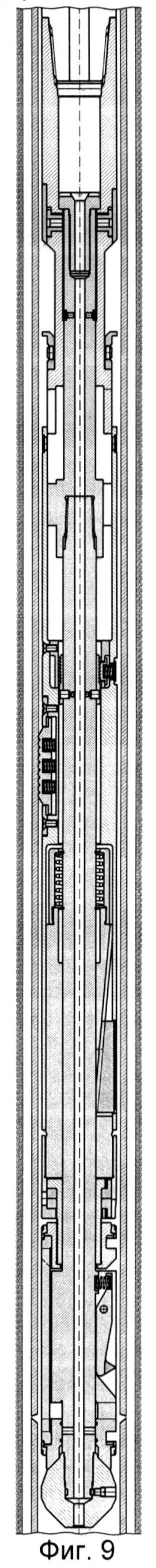

На фиг.9 - схематично показано извлечение устройства в момент возникновения незапланированной ситуации, препятствующей извлечению отрезанной части трубы, в разрезе.

Сопоставление заявленного изобретения с прототипом показывает, что заявляемое имеет отличия в размещении элементов, узлов, в выполнении деталей, их соединении.

В отличие от прототипа узел резания размещен под узлом заякоривания, узлом торможения и узлом фиксации перемещения корпуса относительно полого вала, что позволяет минимизировать вибрацию этих узлов в процессе резания. Следовательно, повышается прочность сцепления устройства с разрезаемой трубой, повышается устойчивость режима резания, обеспечиваемая и конструктивными особенностями резцов (форма резца позволяет не допустить изгибающих напряжений - в «хвостовой» центральной части резца сечение увеличено за счет ромбической формы и за счет того, что упирается резец на поверхность полого вала ребром «хвостовика» в процессе резания, а торцевая часть «хвостовика» резца опирается на винтовую цилиндрическую пружину, выдерживающую значительно большие нагрузки и свободно допускающая несимметричную деформацию (перекос) без снижения работоспособности резца).

По сравнению с прототипом в заявляемом устройстве плашки заякоривающего узла и пазы плашкодержателя защищены корпусом от попадания в них посторонних веществ, которые могут быть в трубе, в технологической жидкости, а размещение резцов внизу в нижней части устройства - от попадания в них абразивных частиц - стружки, обеспечивая бесперебойную работу устройства в скважине как во время установки или резания, так и при извлечении его на поверхность.

В отличие от прототипа корпус заявляемого устройства закреплен на переходнике срезными болтами, позволяющими устройству, в случае образования помех при извлечении его вместе с трубой, освободиться из скважины устройству за счет перемещения корпуса и освобождения плашек от зацепления с трубой. Для сохранения срезанной части болтов в корпусе и недопущения ситуации застопоривания движения корпуса и плашек из-за них имеется разъемная втулка Т-образная между корпусом и переходником. Втулка имеет в сквозных радиальных отверстиях скобы и срезные болты. За счет скоб срезанная часть болта остается в отверстии втулки.

По сравнению с прототипом переходник расширяет свои возможности и позволяет при извлечении устройства из скважины без трубы или с трубой сохранять зубья плашки целыми, не допустить изгибающих напряжений в ней за счет ослабления связи элементов относительно друг друга внутри корпуса устройства и подпружинивания плашкодержателя. Для этого переходник выполнен из двух корпусов с вытяжным болтом, жестко закрепленным во внутреннем корпусе переходника. Внешний корпус перемещается вверх до упора в ограничитель в корпусе устройства, срезает болты, скрепляющие корпуса переходника. После этого прикладываются усилия к вытяжному болту и вал с внутренним корпусом переходника смещается вверх по оси (корпус устройства при этом остается неподвижным), обеспечивая снятие напряжения с плашек и резцов, т.к. ослаблена связь их с плашкодержателем и резцедержателем. Нет силового смещения по пазу плашек, как в прототипе. Таким образом, прикладывая усилие к вытяжному болту, направленное вверх, извлекается труборез полностью и без потерь деталей.

В отличие от прототипа узел фиксации корпуса и полого вала относительно друг друга, выполненного в виде резьбовой кинематической пары, размещен над узлом резания и заякоривающего узла, а часть этой пары в корпусе устройства оптимизирована в размещении и закреплении. Так, часть с резьбой в виде подпружиненного Т-образного элемента закреплена на упоре в фигурном Г-образном сквозном пазу корпуса и отцентрирована по цилиндрической поверхности корпуса, что обеспечивает беспроблемную фиксацию и рассоединение частей в этом узле, обеспечивая надежные сцепления вала с корпусом в транспортном положении, и в момент извлечения из скважины трубореза вместе с трубой после окончания процесса резки. Без этого узла возможна ситуация несвоевременного перемещения корпуса в транспортном положении, что может привести к срыву операции по установке устройства в заданном участке, несвоевременному заякориванию устройства на трубе. В случае же извлечения устройства из скважины при возникновении ситуации, препятствующей извлечению трубы вместе с устройством или только самого устройства, отсоединение корпуса устройства от вала осуществляется за счет выхода из зацепления резьбового соединения в резьбовой кинематической паре. Плашки заякоривающего узла, как и фрикционные плашки, имеют в отличие от прототипа рельеф поверхности не кольцевой, а в виде зубьев (например 3- или 4-гранная пирамида), что обеспечивает значительно более прочное зацепление с внутренней поверхностью трубы их, и гарантирует отсутствие ситуации проворачивания корпуса и плашек, а следовательно, гарантирует бесперебойную работу устройства в период разрезания трубы. В прототипе резьбовая кинематическая пара ограничена в перемещении упором на корпусе и размещена в нижней части устройства. В заявленном устройстве она размещена над заякоривающим узлом, части пары с заходной резьбой на их поверхностях выходят из зацепления беспрепятственно и перемещаются на заданное валом или корпусом расстояние, что позволяет устройству расширить функциональные возможности: извлечь из скважины устройство в любой момент, в любой ситуации, извлечь одновременно с устройством и часть разрезанной трубы.

Резцы в прототипе выполнены в виде сплошного элемента, с загнутым режущим торцом из того же материала. В заявленном устройстве форма (ромб) «хвостовой» части обеспечивает возможность многократного использования, т.к. не допускает появления изгибающих напряжений в центральной части, а торцевая режущая часть выполнена из твердосплавного элемента типа ВК, который значительно улучшает режущие способности резца. Резец имеет более длительную работоспособность. Использование винтовой цилиндрической пружины как в кинематической паре, так и для резца, вместо пластинчатых пластин в прототипе, обеспечивает качественную работу устройству, т.к пружина выдерживает большие нагрузки и деформации. В процессе резания режущий инструмент заявляемого устройства несимметрично (с перекосом) деформирует пружину, однако, это не сказывается на его эксплуатационных свойствах. Установка двух подшипников скольжения позволяет осуществлять более гибкую, плавную связь частей, улучшая качество функционирования обеих частей устройства. Для предотвращения перегрева резцов в зоне контакта с разрезаемой трубой и возможной «точечной» сварки металла трубы с режущей частью резца в нижней части полого вала дополнительно выполнены сквозные радиальные отверстия для прохождения технологической жидкости к резцам. Форма плашкодержателя - прямой цилиндр, в котором имеются и наклонные поверхности с пазами для перемещения по ним плашек, и сквозные продольные пазы - окна, в которых размещены эти плашки, а также основание цилиндра в виде полого круга - упора для плашек, что позволяет сократить технологический цикл по изготовлению деталей, улучшить качество и надежность работы заякоривающего узла. Нет необходимости соблюдать точность соединения деталей этого узла. В узле размещения резцов также детали оптимизированы, формообразование их позволяет минимизировать количество соединений, упрощая сборку и улучшая согласованность взаимодействия узлов. Наличие срезных болтов упрощает моменты отсоединения корпусов переходника относительно друг друга, внешнего корпуса от корпуса устройства, а также момент отсоединения от трубы труборезки в случае невозможности извлечь ее вместе с трубой. Узел закрепления срезных болтов и место размещения его повышает эксплуатационные возможности труборезки, делая его многоразовой в использовании без ремонтно-восстановительных работ после разрезания труб.

Сравнения заявляемого изобретения с другими известными техническими решениями [5], [6], [7] того же назначения показали, что они усложнены гидравликой, не извлекают разрезаемую трубу из скважины, значительно менее надежны в работе. Резец работает менее надежно. Имеются сложности с его возвращением в устройство после разрезания трубы. Устройства полностью зависят от давления жидкости на поршень, что не гарантирует качества работы и непрерывность проведения операции в случае сбоев в режиме подачи технологической жидкости. Заявляемое изобретение в связи с вышеизложенным является техническим решением, обладает новизной и имеет промышленную применимость, т.к. проведенные испытания (испытано 5 устройств) показали, что заявленное устройство удовлетворяет техническим условиям эксплуатации. Предполагается его внедрение в ООО «БИТТЕХНИКА» и другие организации РФ, занимающиеся аналогичной темой. Предполагается внедрение и за границей РФ.

Устройство содержит двухкорпусную систему связи элементов переходника, состоящего из внутреннего корпуса и внешнего корпуса переменного сечения: с верхней частью (1) средней частью (2) и нижней П-образной частью (3) со сквозными пазами (4). Между сквозными пазами (4) часть корпуса - выступы (5). Верхняя часть (1) внешнего корпуса переходника имеет сквозные Т-образные пазы (6). В пазу (6) свободной посадкой размещена втулка (7); над сквозным пазом (6) имеется защитная втулка (8). Втулка (8) на корпусе переходника (1) закреплена винтами (9). На внутренней поверхности внешнего корпуса в первой части его имеется продольная выемка переменного сечения (10). Внутренний корпус переходника имеет верхнюю часть (11) цилиндрической формы и нижнюю часть (12) переменного сечения с образованием на нем продольных выступов (13) под углом 120° относительно друг друга и продольных пазов (14) между ними - под углом 120° относительно друг друга. На внутренней поверхности верхней части (11) имеется выемка (15) под вытяжной болт и T-образные сквозные пазы (16) под срезные болты. Срезной болт, соединяющий внешний и внутренний корпуса переходника, имеет резьбовую T-образную часть (17), размещенную в T-образном пазу (16), нерезьбовую цилиндрической формы часть (18) и «шейку» - среднюю часть (19), размещенную в зазоре между внешней поверхностью внутреннего корпуса (11) и внутренней поверхностью внешнего корпуса (1), т.е. в продольной выемке - пазу (10). Во внутренней части (11) корпуса переходника жестко закреплен болт вытяжной (20). Головка болта (21) размещена на торце корпуса (11) переходника и плотной посадкой без зазора опирается на внутреннюю поверхность внешнего корпуса переходника (1). Имеется корпус устройства (22), в котором выполнены сквозные окна (23) под плашки (24). На лицевой поверхности плашек имеются зубья (25) в форме многогранников, например призм или четырехгранных пирамид. Плашкодержатель в верхней части (26) выполнен с наклонными поверхностями, в средней - со сквозными пазами (27) - окнами под плашки и с нижней частью (28) - основанием или упором для плашек. Вдоль корпуса устройства над плашкодержателем размещена винтовая пружина (29). Вал (30) соединен с переходником через внутренний корпус в его нижней части (12).

На валу размещена часть (31) кинематической пары с 2-заходной резьбой (32) на внешней поверхности. Другая часть (33) размещена в корпусе устройства (22) с 2-заходной резьбой (34) на внешней поверхности и в жестко закрепленном элементе (35) с фигурным сквозным пазом под пружину (36) и под Т-образную часть (33). Над пружиной в корпусе устройства закреплена заглушка (37). В корпусе устройства ниже кинематической пары размещены Т-образные фрикционные плашки (38) с зубьями (39) на внешней поверхности. С тыльной стороны плашки (38) подпружинены пружинами (40). Горизонтальная составляющая Т-образной фрикционной плашки опирается на ограничители (41), соединенные с корпусом устройства болтами (42) в фигурном пазу (43) корпуса устройства (22). Ниже плашкодержателя (26-28) размещены подшипники (44-45). Подшипник (45) закреплен на втулке (46). Ниже плашкодержателя на валу имеется резцедержатель (47) с продольными пазами (48) под резцы. Резец состоит из: режущей части (49), в качестве которой использован твердосплавный конусообразный элемент, хвостовика (50) в виде несимметричного ромба и Г-образной части (51) в торце хвостовика. Резец закреплен вертикально на оси (52) в резцедержателе. Резец подпружинен пружиной (53), установленной между ограничителем (54) в пазу (48) резцедержателя и Г-образной торцевой частью (51) хвостовика (50). Имеется клиновой элемент - полая фигурная втулка (55) на валу, которая клиновой поверхностью (56) контактирует с резцом (с его хвостовой частью), а другой клиновой поверхностью (57) - с наконечником. Выше резцедержателя на валу имеется полая фигурная втулка (58), соединенная с полой фигурной втулкой (55) Н-образными соединительными элементами (59), вставленными в продольные пазы резцедержателя и пазы (60-61) полых фигурных втулок (55) (58) соответственно. На внутренней поверхности фигурной втулки (55) выполнены пазы (62), а на валу - сквозные радиальные отверстия (63). На нижней торцевой части вала закреплен наконечник (64) болтами (65). Наконечник имеет ответную наклонную торцевую поверхность (66) клиновой поверхности (57) фигурной втулки (55). В верхней части снизу корпуса устройства закреплена разъемная втулка (67) с резными болтами (68), опирающимися на внешний корпус переходника в его средней части (2). Соединены части разъемной втулки скобами (69) в виде полуколец с отогнутыми концами.

Устройство работает следующим образом

Труборез, скомпонованный на поверхности, спускают в скважину (фиг.1-4) на бурильной колонне (не показана). Устанавливают устройство в месте резки трубы в скважине. При этом подпружиненные фрикционные плашки (38) во время спуска и установки устройства центрируют его в скважине и притормаживают движение, позволяя тем самым более точно устанавливать труборез на заданном участке трубы за счет наличия зубчатых плашек (38-39) и блока пружин (40). Резьбовые части кинематической пары (31-33) находятся в транспортном положении во взаимодействии за счет подпружинивающего действия винтовых цилиндрических пружин (36), специфики зацепления заходных резьб (32-34), за счет наличия срезных болтов (67), удерживающих корпус устройства (22) неподвижно на переходнике в верхней части корпуса в разрезной Т-образной разъемной втулке (68), опирающихся на поверхность средней части (2) внешнего корпуса переходника. После установки полый вал (30) перемещается относительно полого корпуса устройства вниз. При этом плашки (24), перемещаясь по наклонным пазам (26) в сквозных окнах (27) (фиг.5) плашкодержателя, подпружиненного винтовой цилиндрической пружиной (29), выдвигаются из окон (23) в корпусе устройства, врезаются во внутреннюю поверхность разрезаемой трубы вершинами зубьев (25). При этом резьбовые части кинематической пары выходят из зацепления. Болты (67) в корпусе устройства оказываются на внешнем корпусе переходника в верхнем крайнем положении. Расширенная часть хвостовика (50) резца за счет ромбической формы и использования винтовой цилиндрической пружины (53) обеспечивает резцу длительную работоспособность. Резцы перемещаются по поверхности (57) клинового элемента (55) до упора во внутреннюю поверхность разрезаемой трубы (70). Вал приводят во вращение и начинается процесс резания трубы. Технологическая жидкость в процессе работы устройства проходит через центральную полость полого вала. Подача жидкости обеспечивается к режущей части для охлаждения резцов, а также в зазор между разрезаемой трубой и устройством, не допуская засорения резцедержателя и плашкодержателя и способствуя сбросу стружки в скважину ниже устройства, т.к. резцы размещены в нижней части устройства. На окончание процесса резки указывает снижение уровня жидкости в системе за счет того, что между клиновой поверхностью (64) наконечника и клиновым элементом (55) образуется зазор и жидкость проходит через радиальные отверстия на валу. Фигурные втулки (55) и (58), соединенные Н-образными тягами (59), не смещаются при перемещении вала вниз, т.к. находятся в зацеплении со средней частью устройства (46) через подшипники скольжения (44-45). При этом резцедержатель (47), перемещаясь вниз на валу, выдвигает резец по клиновой поверхности втулки (55) к поверхности разрезаемой части трубы (70). При этом резец опирается на поверхность паза в резцедержателе ребром. Г-образная торцевая часть (51) хвостовика (50) резца подпружинена винтовой цилиндрической пружиной (53). Ось (52), на которой закреплен шарнирно резец, обеспечивает шарнирное соединение резца в резцедержателе. Плашкодержатель (26-28) является основной опорой вращающемуся валу (30). Через плашкодержатель воспринимаются вращательное и осевое усилия резания от резца через фигурную втулку (55) через тяги Н-образные, фигурную втулку и опору подшипника (45). Втулка фигурная (46) является опорой для подшипника (45). Второй подшипник (44) опирается на вторую фигурную втулку (58). Закреплен подшипник (45) с плашкодержателем на втулке (46). Усилие резания передается на вал, резец и клиновой элемент - фигурную втулку (фиг.6).

Внешний корпус (1-3 части) с нерезьбовой частью (18) срезного болта, размещенного в Т-образной втулке (17), перемещается вместе с валом вверх вдоль внешней поверхности внутреннего корпуса (11) переходника до упора в фигурную втулку (55). Резьбовая часть (17) срезного болта закреплена резьбой в Т-образном пазу (16). Средняя часть срезного болта (19) - шейка срезается после приложения усилия (200 кг) к внешнему корпусу переходника, достаточного для хрупкого срезания его в зазоре (10) между корпусами переходника в наиболее узкой части шейки. При этом часть (3) внешнего корпуса переходника выходит из зацепления с частью (12) внутреннего корпуса переходника, т.е. выступы (5) выходят из пазов (14), а выступы (13) - из пазов (4). Корпус устройства остается неподвижным. Внешний корпус переходника продолжает перемещаться вверх до упора в Т-образную втулку (67) на корпусе устройства. После этого извлечение устройства вместе с отрезанной частью трубы из скважины (71) происходит за плашки, остающиеся внедренными в поверхность трубы за счет усилий, передаваемых через Н-образные тяги, фигурную втулку (46) и плашкодержатель (26-28). Плашкодержатель освобождает подшипники. За счет этого уже подпружиненный плашкодержатель сдерживает перемещение плашек в окна корпуса устройства (фиг.7).

В случае ситуации, препятствующей извлечению трубореза из скважины с трубой, труборез извлекается отдельно от трубы. Для этого после отрезания трубы внешний корпус переходника, жестко связанный с корпусом устройства, отсоединяют от корпуса устройства, приложив усилие вверх к нему (10 т) Срезные болты, закрепляющие Т-образную разъемную втулку (68) на корпусе устройства, срезаются. Втулка (68) освобождается от корпуса (22) и создает возможность свободного перемещения внешнего корпуса переходника до упора в вытяжной болт (20-21), который передает движение вала через наконечник на плашки (24), вызывая ослабление усилия заклинивания плашек на поверхности трубы (фиг.8).

Корпус, переходник в труборезе изготовлены из стали 40Х, полый вал - из стали 40ХН. Резцы выполнены: «хвостовик» - из стали 40Х, а режущая часть - в виде конусных пластин из ВК8. Подшипники скольжения использованы из стали У7, HRC=58 (ГОСТ 1435-90). Плашки выполнены из стали У7 или 65 Г (ГОСТ 14959-79).

Заявленное изобретение имеет преимущества перед прототипом. Устройство значительно технологичнее в изготовлении деталей, т.к. они выполнены в основном неразъемными. Конструкция трубореза значительно более оптимизирована: режущая часть расположена внизу, а плашки заякоривающего узла и фрикционные плашки, резьбовая кинетическая пара - вверху. В связи с этим повышается надежность закрепления устройства на разрезаемой трубе, повышается работоспособность резцов. Стружка в процессе резания трубы, уходя вниз в скважину, не встречает на своем пути частей устройства, как это происходит в прототипе. Охлаждение зоны резания надежней, т.к. технологическая жидкость из полого вала оперативно попадает на резцы. Труборез из скважины извлекается вместе с трубой. В крайнем случае труборез извлекается без трубы и без каких-либо потерь целостности деталей. При наличии двухкорпусного переходника и вытяжного болта в нем. Предлагаемый труборез многоразового использования. И повышенной ремонтопригодности за счет простоты соединений элементов устройства, доступности к деталям при их замене. Труборез работает в режиме минимальной вибрации и активной резке труб.

Источники информации

1. И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М., Недра, 1988 г., с.248-249 (аналог).

2. И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М., Недра, 1988 г., с.251-252 (аналог).

3. Каталог ЗАО «СибТрейдСервис». Ловильный, режущий и вспомогательный инструмент для ремонтно-восстановительных работ в нефтяных, газовых и геологоразведочных скважинах 2005-2006 г., с.53 (аналог).

4. Каталог ЗАО «СибТрейдСервис». Ловильный, режущий и вспомогательный инструмент для ремонтно-восстановительных работ в нефтяных, газовых и геологоразведочных скважинах 2005-2006 г., с.25 (прототип).

5. Авт.св. №1154433, МПК Е21В 29/00, от 04.10.78 г.

6. Авт.св. №123493, МПК Е21В 29/00, от 11.10.58 г.

7. Авт.св. №717278, МПК Е21В 29/00, от 27.03.78 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| ТРУБОРЕЗ-ТРУБОЛОВКА | 2013 |

|

RU2533563C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ОСЕВОЙ С КАБЕЛЬНЫМ ВВОДОМ | 2015 |

|

RU2588528C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2008 |

|

RU2361056C1 |

| ПАКЕР ОПОРНО-МЕХАНИЧЕСКИЙ ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365739C2 |

| ЯКОРЬ СКВАЖИННЫЙ | 2020 |

|

RU2743120C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| СКВАЖИННЫЙ ТРУБОРЕЗ ВНУТРИТРУБНЫЙ | 2012 |

|

RU2516403C1 |

Изобретение относится к буровой технике, в частности к извлекаемым труборезам внутренним механическим. Устройство содержит полый переходник, полый корпус, полый вал, заякоривающий узел, включающий подпружиненный плашкодержатель, размещенный в средней части, имеющий на поверхности продольные наклонные пазы и три плашки, три фрикционные плашки с блоком винтовых цилиндрических пружин, клиновое устройство. Внешний корпус переходника выполнен в виде цилиндра с переменным сечением. Внутренний корпус - цилиндр, имеющий внешний диаметр под внутренний диаметр внешнего корпуса. Плашки установлены в окнах корпуса и плашкодержателя и имеют на лицевой поверхности зубья в виде многогранников. Плашкодержатель выполнен в виде прямого полого цилиндра, сквозные продольные пазы - окна под плашки выполнены в центре этого цилиндра. Резцы размещены в резцедержателе и состоят из рабочей - режущей части и хвостовика в форме несимметричного ромба. Резцедержатель выполнен в виде прямого цилиндра с продольными пазами по всей длине цилиндра, в трех из них размещены подпружиненные резцы, а в трех - Н-образные тяги. Ниже резцедержателя фигурная втулка имеет клиновую часть, контактирующую наклонной поверхностью с резцом. В средней части размещен в разъемном корпусе-втулке узел с двумя подшипниками скольжения. Нижняя торцевая часть внешнего корпуса переходника выполнена Т-образной. Полый вал имеет радиальные сквозные отверстия в нижней части. Повышается надежность, технологичность, ремонтопригодность. 9 ил.

Труборез внутренний механический, содержащий полый переходник; полый корпус; полый вал: заякоривающий узел, включающий подпружиненный плашкодержатель, размещенный в средней части устройства, имеющий на поверхности продольные наклонные пазы и три плашки с рельефом на поверхности, установленные в этих пазах; три фрикционные плашки с блоком винтовых цилиндрических пружин за ними; резцы с рабочей - режущей частью и «хвостовиком», шарнирно установленным на оси; клиновое устройство - с клиновой поверхностью, контактирующей с «хвостовиком» резца и направляющей для резца, полый наконечник закреплен на валу болтами; подшипник скольжения; резьбовую кинематическую пару, одна часть которой закреплена в пазу корпуса и подпружинена, другая закреплена болтами на полом валу, отличающийся тем, что переходник имеет внешний и внутренний корпуса, внешний корпус выполнен в виде цилиндра с переменным сечением с внешней и внутренней стороны, торцевая нижняя часть внешнего корпуса его имеет сквозные пазы, внутренний корпус переходника - цилиндр, имеющий внешний диаметр под внутренний диаметр внешнего корпуса, торцевая нижняя часть - большего диаметра с выступами на поверхности в местах, соответствующих сквозным пазам во внешнем корпусе, верхняя часть корпуса устройства имеет сквозные отверстия под срезные болты, резьбовая часть которых закреплена в разъемном Т-образном элементе - втулке, части которой скреплены скобами, втулка и торцы срезных болтов опираются на поверхность внешнего корпуса переходника, внешний корпус с внутренним корпусом закреплены срезными болтами переменного сечения, резьбовая часть которых закреплена во внутреннем корпусе переходника, а не резьбовая - во внешнем корпусе, средняя часть срезного болта выполнена в виде шейки, находящейся в зазоре между корпусами переходника, нерезьбовая часть срезного болта во внешнем корпусе вставлена в сквозном радиальном Т-образном пазу в Т-образную втулку и закрыта сверху втулкой, которая закреплена на внешнем корпусе винтами, во внутреннем корпусе переходника жестко закреплен полый вытяжной болт, заякоривающий устройство узел размещен в корпусе устройства; плашки установлены в окнах корпуса устройства и плашкодержателя и имеют на лицевой поверхности зубья в виде многогранников, преимущественно призматической формы или например, пирамид, плашкодержатель выполнен в виде прямого полого цилиндра с основанием в виде полого круга, на верхней боковой поверхности цилиндра выполнены наклонные продольные пазы, сквозные продольные пазы - окна под плашки выполнены в центре этого цилиндра, резцы размещены в резцедержателе в нижней части устройства и состоят из рабочей - режущей части из твердосплавного материала и хвостовика в форме несимметричного ромба, торцевая часть которого имеет Г-образную форму, образуя паз для контакта с винтовой цилиндрической пружиной, которая размещена нижним торцом в пазу в резцедержателе, резец закреплен вертикально в резцедержателе, который выполнен с продольными пазами по всей длине цилиндра; в которых размещены подпружиненные резцы, и Н-образные тяги, торцы которых закреплены в фигурных втулках, размещенных вдоль вала выше и ниже резцедержателя; ниже резцедержателя фигурная втулка имеет клиновую часть, контактирующую наклонной поверхностью с резцом; фрикционные плашки и резьбовая кинематическая пара размещены в устройстве выше заякоривающего узла и его плашек, подпружиненная часть кинематической пары имеет винтовую цилиндрическую пружину, упирающуюся сверху в фигурном пазу корпуса устройства в заглушку, а внизу - в паз на тыльной стороне элемента с заходной резьбой Т-образной формы, имеется упор, на котором размещен элемент с заходной резьбой - Т-образной формы, он отцентрирован по внутренней цилиндрической поверхности корпуса устройства в месте их контакта; в средней части устройства размещен в разъемном корпусе-втулке узел с двумя подшипниками скольжения, в верхней части корпуса устройства размещены в радиальных сквозных пазах срезные болты, которые закреплены резьбой в разъемном Т-образном кольцевом элементе-втулке, части которого соединены скобами, опирающемся на верхний торец корпуса устройства своей горизонтальной составляющей; болты кольцевого элемента соединены с внешней поверхностью с возможностью перемещения внешнего корпуса переходника и корпуса устройства относительно друг друга, нижняя торцевая часть внешнего корпуса переходника выполнена Т-образной; полый вал имеет радиальные сквозные отверстия в нижней части.

| Каталог ЗАО "СИБТРЕЙДСЕРВИС" - ловильный, режущий и вспомогательный инструмент для ремонтно-восстановительных работ в нефтяных, газовых и геологоразведочных скважинах, 2005-2006, с.25 | |||

| Труборез-трубоголовка | 1958 |

|

SU123493A1 |

| Скважинный труборез-фрезер | 1980 |

|

SU926233A1 |

| Труборез-труболовка внутренняя | 1984 |

|

SU1252475A1 |

| Электрический выключатель | 1937 |

|

SU56931A1 |

| WO 9711250 A1, 27.03.1997 | |||

| Система и способ аутентификации пользователя при помощи электронной цифровой подписи пользователя | 2015 |

|

RU2610696C2 |

Авторы

Даты

2014-03-27—Публикация

2010-07-09—Подача