Область техники, к которой относится изобретение

Настоящее изобретение относится к электрическому кабелю с встроенным датчиком деформации, пригодным, в особенности, для измерения статических и динамических деформаций, в частности деформаций изгиба.

Настоящее изобретение направлено также на способ контроля и систему для измерения изгиба в по меньшей мере одном электрическом кабеле.

Настоящее изобретение дополнительно относится к системе контроля и к способу обнаружения изгиба нескольких электрических кабелей. В частности, настоящее изобретение касается системы контроля и способа, использующего метод обратного бриллюэновского рассеяния для контроля деформации изгиба нескольких электрических кабелей, проложенных в подвижном оборудовании.

Уровень техники, к которому относится изобретение

Электрические кабели, в частности, для тяжелых условий эксплуатации и/или подвижного оборудования, такого как подвижные портовые краны, причальные контейнерные краны перегружатели, разгрузчики корабля, спредеры (распределители), и оборудование для разработки месторождений и прокладки туннелей, разрабатывают специально, чтобы противостоять суровым условиям окружающей среды и высоким механическим напряжениям, таким как изгибающие и скручивающие усилия. В качестве дополнительного примера кабелей для тяжелых условий эксплуатации, в глубоких скважинах кабели насосов нисходящих скважин для подачи тока к системам погружных электрических насосов обычно прокладываются на физически ограниченных участках и в условиях агрессивной окружающей среды скважины, часто соприкасающимися с коррозионными текучими средами скважины. Обычно упомянутые выше кабели проектируют так, чтобы были надежными в эксплуатации и гибкими. В рамках настоящего изобретения мы будем ссылаться, в общем, на кабели для тяжелых условий эксплуатации, ссылаясь на кабели для тяжелых режимов применения, а в особенности, но не исключительно, для подвижных установок.

Примером электрического кабеля для тяжелых условий эксплуатации является предоставленный в DE 3934718, который описывает армированный гибкий кабель для врубо-навалочных машин в шахтах.

WO 01/78086 раскрывает электрический кабель, в особенности, для использования в подъемных системах, таких как грузоподъемные краны или системы стеллажного хранения. Кабель содержит токоведущую жилу, которая включает в себя первые проводники, полностью окруженные или встроенные внутрь первой несущей матрицы. По меньшей мере один дополнительный слой расположен вокруг первой несущей матрицы и имеет по меньшей мере один дополнительный проводник в дополнительном слое, который полностью окружен или встроен внутрь второй несущей матрицы. Утверждают, что несущие матрицы в кабеле позволяют распределить напряжение по всей длине кабеля и тем самым заметно уменьшить эффект штопора (винтовое воздействие).

Изгибающие/сжимающие нагрузки и скручивание в подвижном кабеле могут возникать из-за принудительной подачи кабеля в процессе стадий намотки и размотки на катушки или из-за сбора кабеля в корзины (например, кабелей спредера). Кроме того, неисправность или нарушение работы силовых устройств могут в результате приводить к неправильному расположению кабеля, который может, например, соскользнуть с направляющего его средства или быть сдавленным частями устройства, тем самым приводя к нежелательному изгибу кабеля.

Чрезмерный изгиб кабеля может вызывать сжимающие нагрузки, которые передаются электрическим проводникам с последующим повреждением последних. Чрезмерные и/или длительные сжимающие нагрузки могут привести к деформации кабеля, что может сократить срок службы кабеля.

US 5767956 описывает использование обратного бриллюэновского рассеяния света, чтобы предоставить контрольно-измерительное устройство, которое дает возможность наблюдать в режиме реального времени, находится ли оптоволокно в нормальном состоянии или на грани разрушения. Устройство использует оптическую рефлектометрию с временным разрешением (OTDR), чтобы контролировать стимулированное бриллюэновское рассеяние света, используя одну из оптоволоконных сердцевин оптического кабеля. Не предоставлено никаких рекомендаций об использовании в электрических кабелях.

WO 08/073033 описывает систему для контроля изгиба и деформации силового кабеля, присоединенного к перемещающейся на удалении от берега платформе, посредством измерения деформации в оптоволокнах, прикрепленных к или интегрированных в силовой кабель. Изгиб силового кабеля будет вызывать деформацию оптоволокна, а эта деформация будет изменять оптические свойства волокна. Изменение оптических свойств может быть измерено с помощью оптического рефлектометра с временным разрешением (OTDR) или оптического рефлектометра в частотным разрешением (OFDR).

Данный документ устанавливает, что существует риск того, что оптоволокна, встроенные или присоединенные к кабелю, могут быть повреждены и соответственно предлагается оборудовать кабель резервными волокнами. Кроме того не упоминается о проблеме передачи деформации изгиба между волокнами и кабелем, которую необходимо измерить. В качестве возможного расположения волокна указываются промежутки между армирующими проволоками.

WO 07/107693 раскрывает волоконно-оптический кабель, включающий в себя элемент передачи деформации, центральное оптоволокно, проходящее сквозь элемент передачи деформации, и плотно присоединенную оболочку, механически соединяющую центральное оптоволокно с элементом передачи (деформации). Деформация, испытываемая элементом передачи деформации передается центральному оптическому волокну посредством плотно присоединенной оболочки.

В документе не встречается задача электрического кабеля с волоконно-оптическим датчиком.

Перед Заявителем была поставлена задача, как реализовать электрический кабель, в частности, пригодный для тяжелых условий эксплуатации, а более конкретно для подвижных установок, который мог бы позволить контроль, предпочтительно контроль в режиме реального времени, и определение местоположения деформации изгиба, которой подвергается кабель в процессе эксплуатации, обеспечивая в то же время долговременную надежность измерений.

Сущность изобретения

Из-за высоких механических напряжений, сообщаемых в процессе эксплуатации, типичный срок службы кабеля для тяжелых условий эксплуатации (таких как, использование при разработке месторождений или для оборудования грузоподъемных кранов) является, в общем, относительно коротким и, в зависимости от конкретного применения, может изменяться от нескольких месяцев до нескольких лет. Заявителем было установлено, что было бы предпочтительно предоставить кабель для тяжелых условий эксплуатации, который можно контролировать в процессе его эксплуатации. Зная изменение во времени состояния кабеля, может быть проведено эффективное периодическое техническое обслуживание кабеля, например, возможно регулировать работающий с перебоями направляющий ролик и/или регулировать параметры электронного управления автоматизированной системой в подвижном оборудовании.

Периодические проверки состояния кабеля можно выполнить “в отключенном состоянии” с неиспользуемым или даже удаленным из оборудования, на которое он был смонтирован, кабелем, но на практике такие проверки, как правило, не проводятся из-за потерь рабочего времени в результате необходимости остановки оборудования или устройства, содержащего кабель.

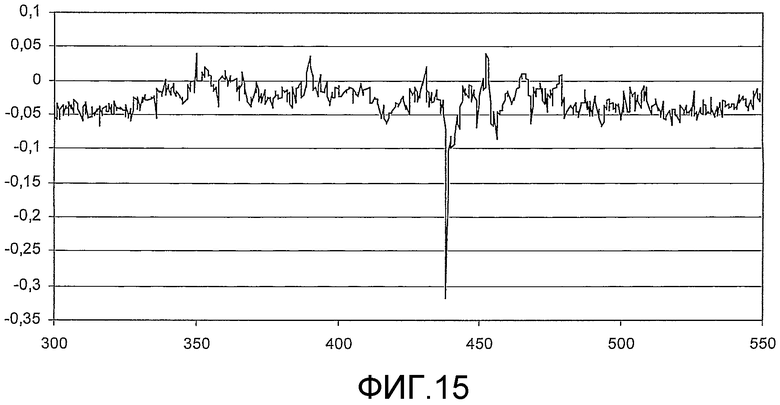

Было бы особенно предпочтительно во время работы кабеля регистрировать динамические события, которые вызывают пики сжатия (отрицательную деформацию), которая может, тем не менее, повредить кабель в результате усталости материала. Такой контроль мог бы предотвратить нежелательные события вывода из эксплуатации и соответствующие расходы. Кроме того, было бы предпочтительно локализовать участок кабеля, нежелательно изогнутый из-за выпадения из или сдавливания устройством, где функционирует кабель.

Задача, поставленная настоящим изобретением, состоит в том, чтобы предоставить систему контроля для обнаружения необратимого повреждения электрического кабеля, возможно вызванного собственным износом или несоответствующим использованием, например, использованием, несовместимым с рекомендациями, предоставленными изготовителем кабеля.

Дополнительная задача настоящего изобретения состоит в предоставлении системы контроля для контроля деформации изгиба нескольких электрических кабелей, в частности, кабелей для тяжелых условий эксплуатации, проложенных в подвижном оборудовании.

В соответствии с изобретением было обнаружено, что изгиб электрического кабеля может быть обнаружен с помощью предоставления кабеля, включающего в себя периферийный механически несимметричный несущий элемент и волоконно-оптический датчик, установленный в области геометрической оси кабеля.

Под “механически несимметричным несущим элементом” в данном документе подразумевают элемент, который обладает разными величинами жесткости в условиях растяжения и сжатия, соответственно.

Под “периферийным” подразумевается то, что несущий элемент расположен на участке вне геометрической оси одного из кабелей, предпочтительно с геометрически симметричным размещением.

Под “несущим элементом” подразумевают элемент, имеющий достаточно высокую жесткость, чтобы выдерживать значительную часть нагрузки кабеля на растяжение.

Примеры механически несимметричного несущего элемента включают в себя оплетки, скрученные нити, стекловолокна, арамидные или непропитанные смолой углеродные волокна, обладающие более высокой стойкостью к нагрузкам на растяжение, чем к нагрузкам на сжатие.

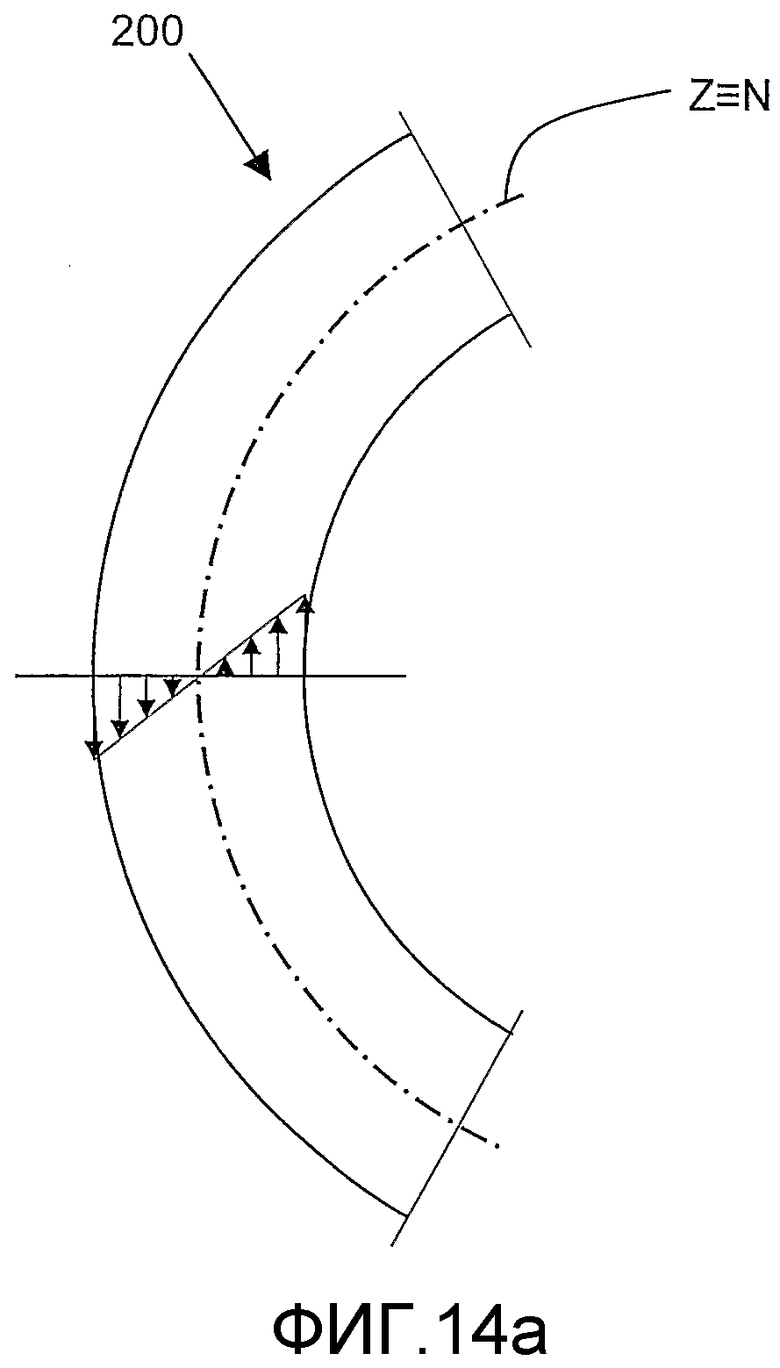

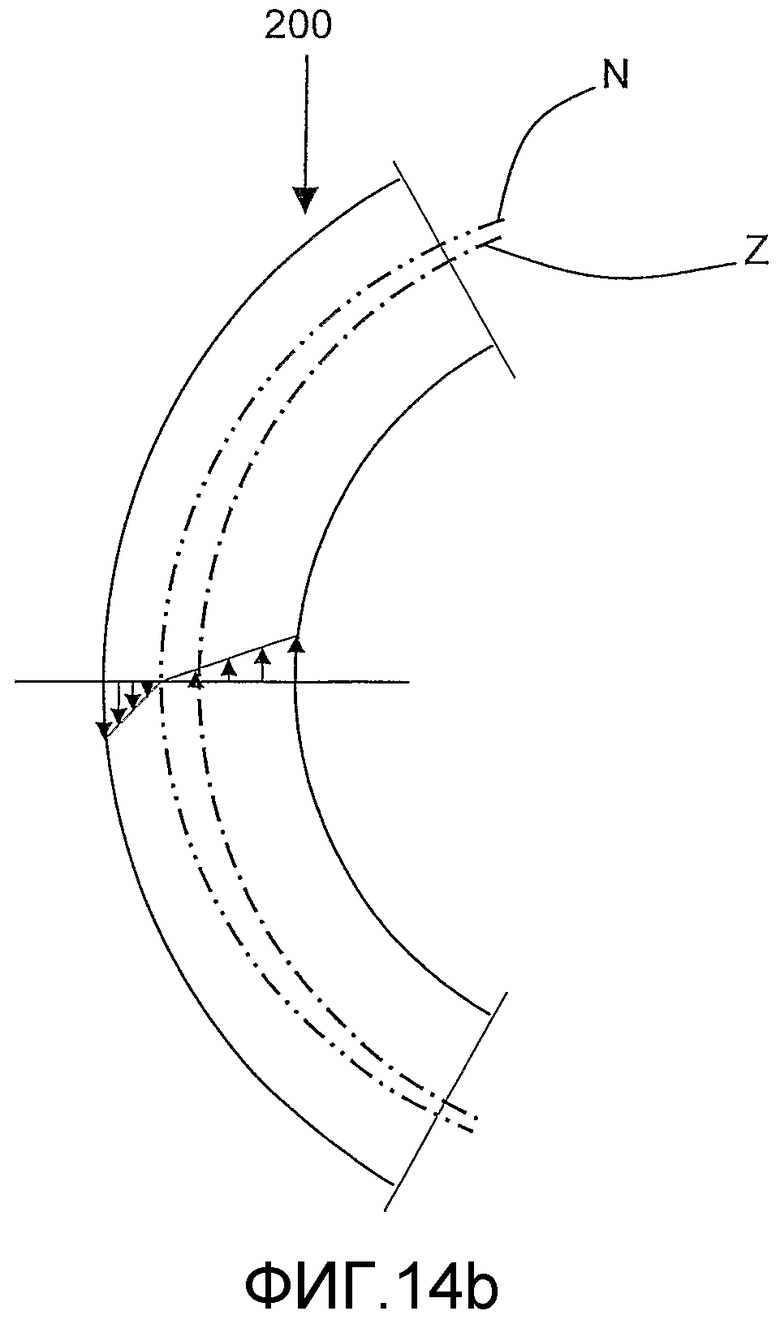

В соответствии с этой конструкцией, если прикладывают только растягивающую нагрузку, несимметричный несущий элемент полностью взаимодействует со всеми другими компонентами кабеля (например, проводниками, изоляторами, оболочками), чтобы выдержать нагрузку, и участок кабеля деформируется равномерно. Когда происходит изгиб, несимметричный несущий элемент выдерживает нагрузку на положительно деформированном участке, т.е. натянутом участке, отрезка кабельной секции, но не несет никакой нагрузки на отрицательно деформированном, т.е. сжатом, участке.

Следовательно, в этом случае нейтральная ось при изгибе (т.е. идеальная ось, где изгиб, вызванный удлинением, равен нулю) смещается от геометрической оси кабеля (по направлению к деформированной стороне) и волоконно-оптический датчик, устанавливаемый вблизи геометрической оси кабеля, становится размещенным в области сжатия.

Таким образом, волоконно-оптический датчик вызывает сигнал сжатия, соответствующий состоянию изгиба кабеля.

Следовательно, изгиб кабеля может быть обнаружен независимо от скрутки кабеля или от любого скручивания, которому подвергается кабель.

В соответствии с настоящим изобретением предоставляется способ обнаружения изгиба электрического кабеля, содержащий:

-снабжение кабеля по меньшей мере одним периферийным механически несимметричным несущим элементом и волоконно-оптическим датчиком, установленным в области геометрической оси кабеля;

-обнаружение деформации сжатия в волоконно-оптическом датчике.

Волоконно-оптический датчик в состоянии предоставить показания, в общем, в большом интервале измеряемой деформации изгиба, предпочтительно от -0,5% до 1%. Более высокие значения деформации, например, вплоть до 2% и даже вплоть до 4% также могут быть измерены.

В общих чертах и в соответствии с аспектом решение относится к электрическому кабелю, содержащему по меньшей мере один периферийный механически несимметричный несущий элемент по меньшей мере два продольных конструктивных элемента и волоконно-оптический датчик для контроля деформации изгиба по длине кабеля. Датчик содержит оптоволокно, которое продолжается по длине кабеля. Оптоволокно датчика в дальнейшем также будут называть деформационное оптоволокно.

В рамках настоящего описания выражение “продольный конструктивный элемент ” обозначает полуобработанную структуру электрического кабеля, протягивающуюся, в основном, в продольном направлении по длине кабеля. Продольные конструктивные элементы в соответствии с настоящим описанием и формулой изобретения вносят вклад в передающую электричество функцию кабеля, что станет понятно из следующего.

По меньшей мере два продольных (осевых) конструктивных элемента, содержащиеся в электрическом кабеле, включают в себя по меньшей мере одну токоведущую жилу кабеля.

Выражение “токоведущая жила” обозначает структуру электрического кабеля с незаконченной отделкой, например, содержащую по меньшей мере один проводник, и, обычно по меньшей мере один изоляционный слой, окружающий проводник. В типичных конфигурациях проводники содержат несколько скрученных монтажных проводов.

Заявитель понял, что с помощью механического соединения, а по существу механической согласованности между продольными конструктивными элементами электрического кабеля и оптоволокном датчика деформации, деформация передается от продольных конструктивных элементов, которые должны быть проконтролированы, деформационному оптоволокну. С “механической согласованностью” означает способность двух или более частей двигаться или выдерживать деформацию, по существу, как единому целому. Только что описанная механическая согласованность дает возможность получения кабеля, способного предоставить достоверные показания экспериментальных статических и динамических сжимающих нагрузок в относительно широком интервале удлинений. В соответствии с аспектом изобретения датчик деформации встраивают в передающий деформацию наполнитель, механически соединяющий датчик с по меньшей мере одним из по меньшей мере двух продольных конструктивных элементов кабеля.

Изгибающая деформация возникает, когда кабель подвергают сдавливанию посредством внешних воздействий (например, сжимающих нагрузок) по меньшей мере на его часть.

Заявитель понял, что датчик деформации следует интегрировать в кабель и устанавливать так, чтобы он оставался, по существу, неповрежденным при изгибе кабеля с его минимальным радиусом. Заявитель понял, что оптоволокно, содержащееся в датчике деформации, должно располагаться, по существу, в области геометрической оси, соответствующей, при нормальных условиях эксплуатации, нейтральной области изгиба, проходящей по длине вдоль кабеля, и имеющей поперечное сечение, расположенное, по существу, симметрично вокруг нейтральной оси кабеля, которая далее в данном документе называется нейтральной областью.

Используемое в данном документе выражение “нейтральная область” предназначается, чтобы описать область около оси (“нейтральной оси”), где удлинения, вызванные изгибом, являются минимальными. Нейтральная ось может быть определена как воображаемая линия по длине кабеля, где, при подвергании кабеля изгибу (при изгибе кабеля), не происходит никаких значительных деформирований в продольном направлении, а напряжения при изгибе в датчике деформации являются минимальными. Предпочтительно, кабель проектируют так, что нейтральная ось располагается в положении, где действующее на кабель кручение вызывает минимальное продольное удлинение волокна датчика.

Приводя минимальный радиус изгиба электрического кабеля, который, как правило, соответствует наименьшему радиусу изгиба ρmin, который разрешен для кабеля для того, чтобы избежать любого необратимого повреждения, нейтральную область можно определить как область, где датчик деформации претерпевает удлинение не более чем 2%, а предпочтительно не более чем 1%, из-за изгиба при радиусах изгиба не менее, чем ρmin. Расположение деформационного оптоволокна в пределах геометрической оси, по существу совпадающей при определенных радиусах изгиба с нейтральной областью, предотвращает разрыв оптического волокна или необратимое повреждение из-за изгиба кабеля.

В круглых кабелях, т.е. в кабелях, имеющих аксиально-симметричное поперечное сечение, область геометрической оси является радиальной областью вокруг геометрической оси в плоскости поперечного сечения кабеля. В предпочтительных вариантах воплощения, когда ссылаются на круглые кабели, геометрическая ось является центральной продольной осью кабеля. Преимущественно датчик деформации располагают вдоль кабеля в области геометрической оси, т.е. в пределах расстояния по радиусу от геометрической оси не более чем 20% радиуса кабеля, более предпочтительно не более чем 10% радиуса кабеля.

В круглых кабелях по меньшей мере один периферийный механически несимметричный несущий элемент находится в области кабеля на значительном удалении от области геометрической оси кабеля. В частности, упомянутый несущий элемент располагают вдоль на расстоянии по радиусу от геометрической оси по меньшей мере 50%, более предпочтительно по меньшей мере 90% радиуса кабеля.

Примерами периферийных механически несимметричных несущих элементов в круглых кабелях являются металлический экранный слой в виде навитой по спирали проволоки и механический защитный слой, предоставленный между внутренней и наружной оболочкой, в виде оплеток или проволочной сетки, металлической или волоконной.

В плоских кабелях, т.е. кабелях, имеющих по существу прямоугольное поперечное сечение, область геометрической оси является областью, включающей в себя ось симметрии в поперечной плоскости кабеля. Преимущественно датчик деформации располагают вдоль кабеля в пределах области геометрической оси, т.е. в пределах расстояния по перпендикуляру от геометрической оси не более 10% толщины кабеля.

В плоских кабелях по меньшей мере один периферийный механически несимметричный несущий элемент находится в области кабеля значительно удаленной от области геометрической оси кабеля. В частности, упомянутый несущий элемент располагают на расстоянии перпендикулярном геометрической оси по меньшей мере 50%, более предпочтительно по меньшей мере 90% толщины кабеля.

Примерами периферийных механически несимметричных несущих элементов в плоских кабелях являются элементы с прочностью при тяжении, обеспеченные в промежутках между проводниками, и армирующие нити или армирующие элементы и те и другие проходят параллельно проводникам и расположены между наружной и внутренней оболочкой, причем корды, нити и элементы выполнены из металлических или волокнистых материалов, демонстрирующих различные механические характеристики на сжатие и растяжение.

Заявитель обнаружил, что предпочтительно окружить деформационное оптоволокно защитной оболочкой, чтобы улучшить механическую устойчивость к поперечным нагрузкам, упомянутой защитной оболочкой, контактирующей непосредственно с необязательно содержащим буфер оптоволокном датчика деформации. Предпочтительно защитная оболочка содержит армированный волокнами композиционный материал.

Электрический кабель обычно подвергают одной или более термическим обработкам, в частности, процессам отверждения, в процессе его получения, которые включают термические обработки при типичных температурах приблизительно 150-200°C в течение нескольких минут. Заявитель отметил, что, предпочтительно, передающий деформацию наполнитель и датчик деформации содержат материалы, стойкие к процессам отверждения, происходящим при получении кабеля, в который интегрируют датчик деформации, сохраняя (1) упругие свойства датчика деформации, которые делают возможным восстановление датчика деформации без необратимой деформации того же самого датчика по меньшей мере в интервале, где кабель проявляет упругое поведение, и (2) плотное прилегание или устойчивость с высоким трением к нежелательному проскальзыванию с тем, чтобы сохранять механическую согласованность между слоями и элементами кабеля.

Предпочтительно, защитную оболочку изготавливают из армированного волокнами композиционного материала, в котором армирующими волокнами являются углеродные, графитовые волокна, волокна из бора, арамидные волокна или стекловолокна; полимером, в который встраивают армирующие волокна, является предпочтительно смола с поперечными связями (сшитая смола), например, ненасыщенный полиэфир, к примеру, винилэфиры, или эпоксидная смола.

Предпочтительно передающий деформацию наполнитель основан на упругом полимерном веществе, более предпочтительно на термореактивном упругом полимере. Передающий деформацию наполнитель является упругим по меньшей мере в интервале деформации, где кабель обладает упругим поведением.

В некоторых предпочтительных вариантах воплощения электрический кабель является круглым кабелем с, по существу, круглым поперечным сечением и содержит по меньшей мере три продольных конструктивных элемента, расположенные радиально внешними относительно датчика деформации.

Краткое описание чертежей

Далее настоящее изобретение будет теперь описано более полно со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все, варианты воплощения изобретения. Чертежи, иллюстрирующие варианты воплощения, являются схематичными изображениями без соблюдения масштаба.

Для целей настоящего описания и прилагаемой формулы изобретения, если не указано по-другому, все числа, выражающие количество, качество, процентное содержание и так далее, следует понимать как модифицированные во всех случаях с помощью допущения “около”. Кроме того все диапазоны включают в себя максимальные и минимальные раскрытые точки и включают в себя любые промежуточные диапазоны в этом отношении, которые могут быть, а могут не быть, специально перечисленными в дальнейшем.

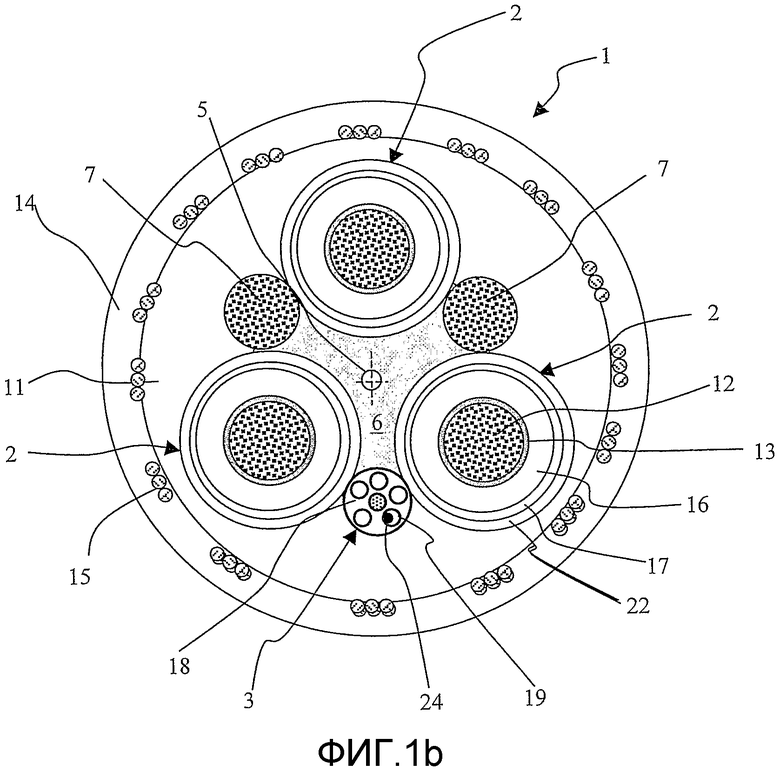

Фиг. 1a является схематичным видом в перспективе электрического кабеля в соответствии с вариантом воплощения настоящего изобретения.

Фиг. 1b является схематичным поперечным сечением электрического кабеля, показанного на Фиг. 1a.

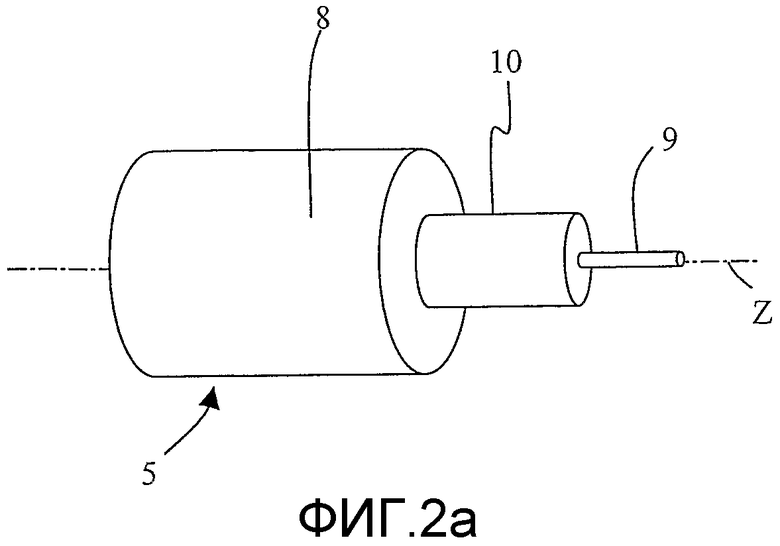

Фиг.2a является схематичным видом в перспективе датчика деформации, использованного в электрическом кабеле настоящего изобретения.

Фиг.2b является схематичным поперечным сечением датчика деформации, показанного на Фиг. 2a.

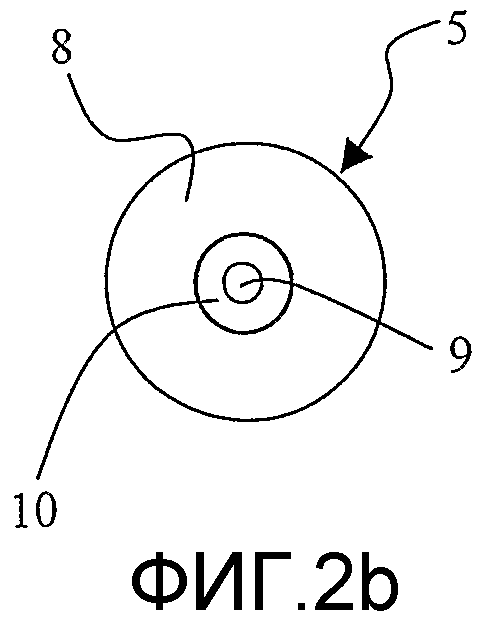

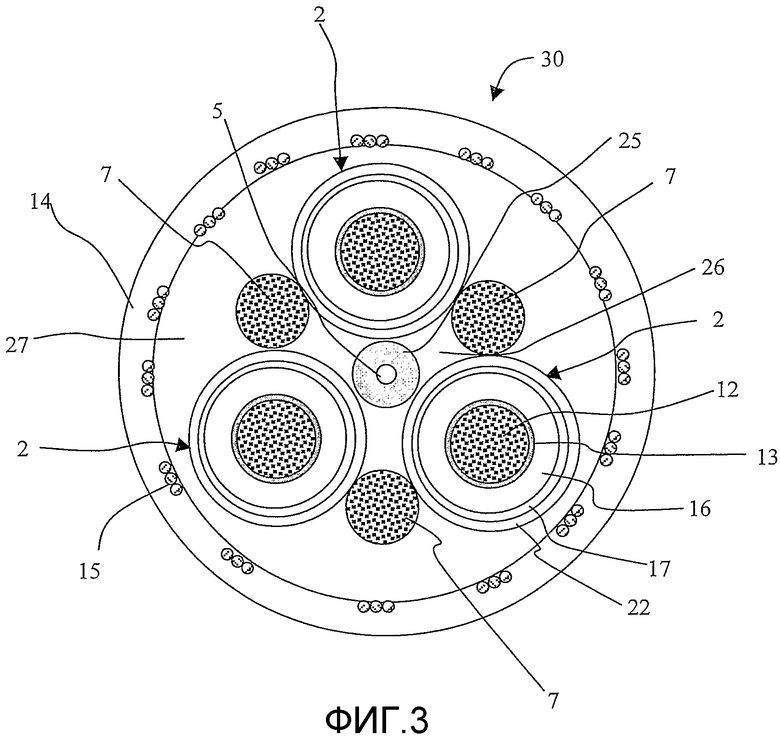

Фиг.3 является схематичным поперечным сечением электрического кабеля, в соответствии с дополнительным вариантом воплощения настоящего изобретения.

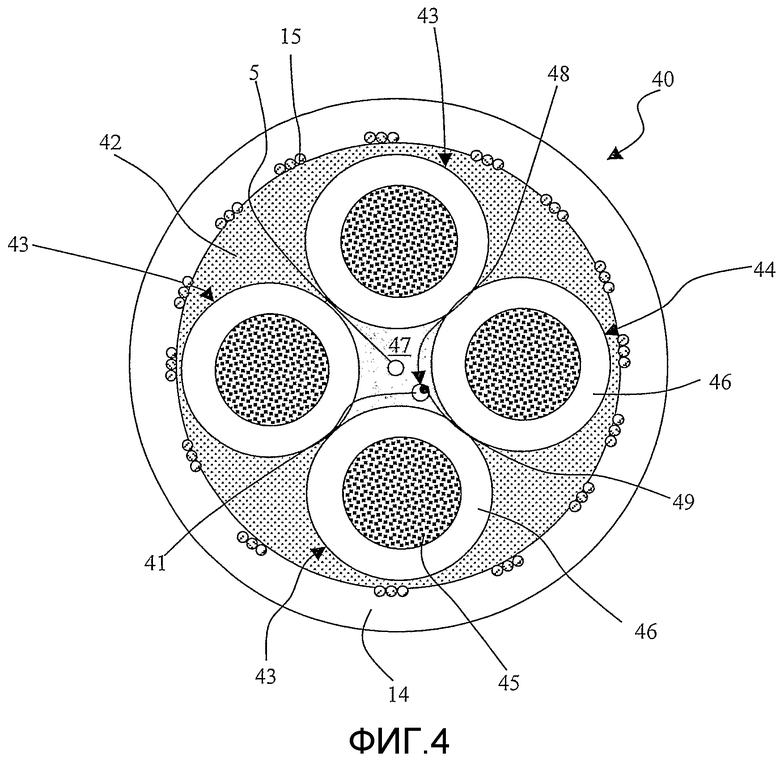

Фиг.4 является схематичным поперечным сечением электрического кабеля, в соответствии еще с одним дополнительным вариантом воплощения настоящего изобретения.

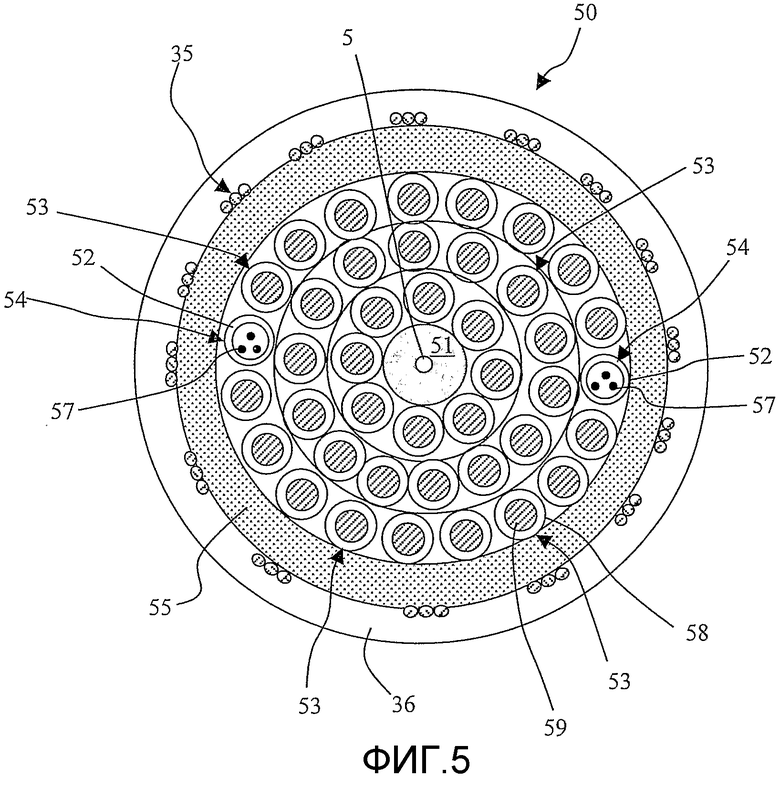

Фиг.5 является схематичным поперечным сечением электрического кабеля, в соответствии с еще одним дополнительным вариантом воплощения настоящего изобретения.

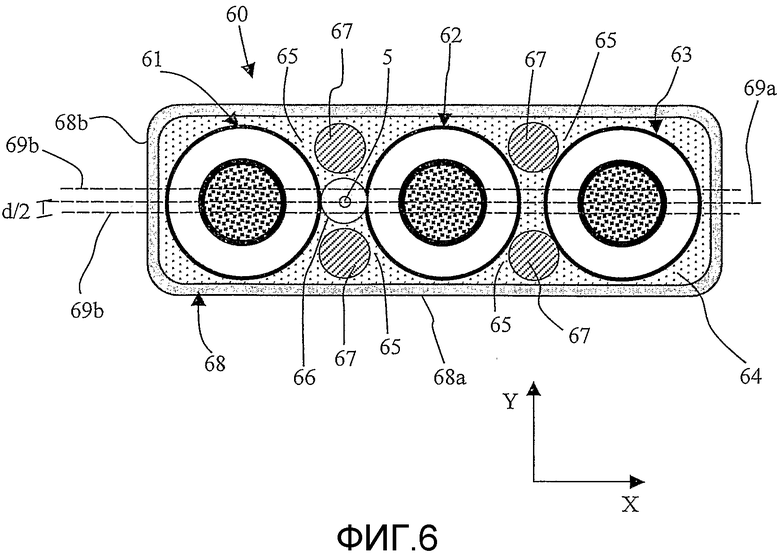

Фиг.6 является схематичным поперечным сечением плоского электрического кабеля, в соответствии с дополнительным вариантом воплощения настоящего изобретения.

Фиг.7 является блок-схемой для иллюстрации принципов работы метода на основе обратного бриллюэновского рассеяния в электрическом кабеле в соответствии с вариантом воплощения настоящего изобретения.

Фиг.8 является диаграммным изображением системы контроля деформации изгиба и температуры множества кабелей для тяжелых условий эксплуатации, проложенных в подвижном оборудовании, в соответствии с вариантом воплощения настоящего изобретения.

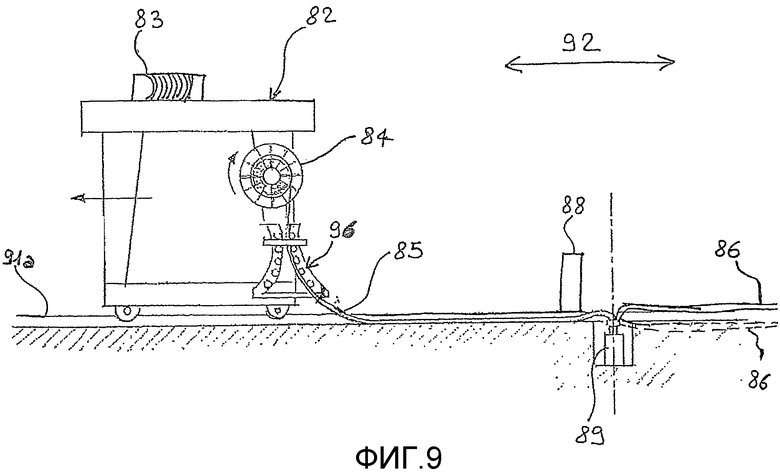

Фиг.9 является частичным видом с боку по линии С-С, иллюстрирующей кран большой грузоподъемности системы контроля Фиг.8.

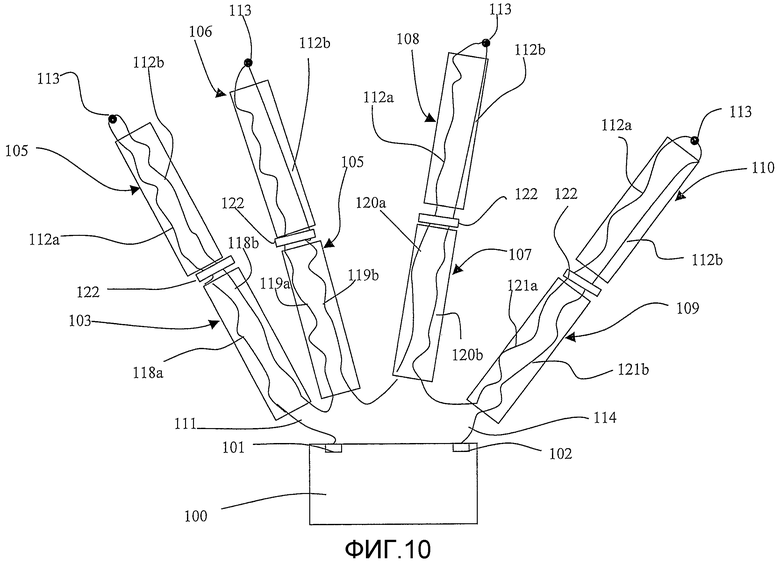

Фиг.10 является блок-схемой, иллюстрирующей принципы работы системы контроля множества кабелей для тяжелых условий эксплуатации в варианте воплощения настоящего изобретения.

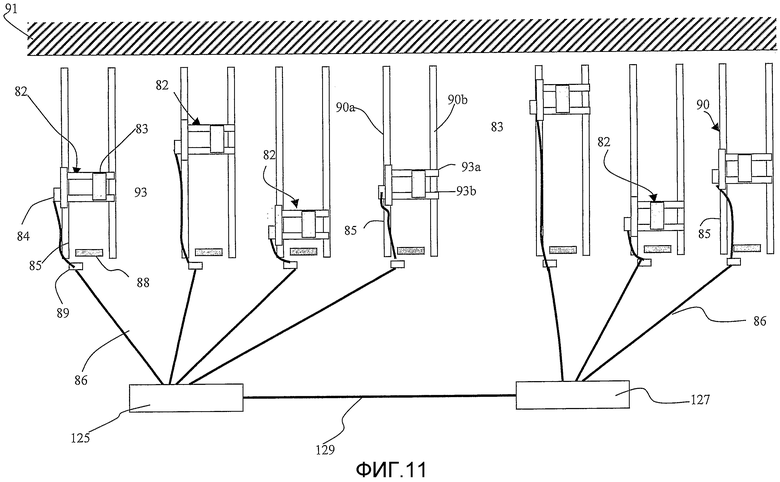

Фиг. 11 является диаграммным изображением системы контроля деформации изгиба и температуры множества кабелей для тяжелых условий эксплуатации, проложенных в подвижном оборудовании, в соответствии с дополнительным вариантом воплощения настоящего изобретения.

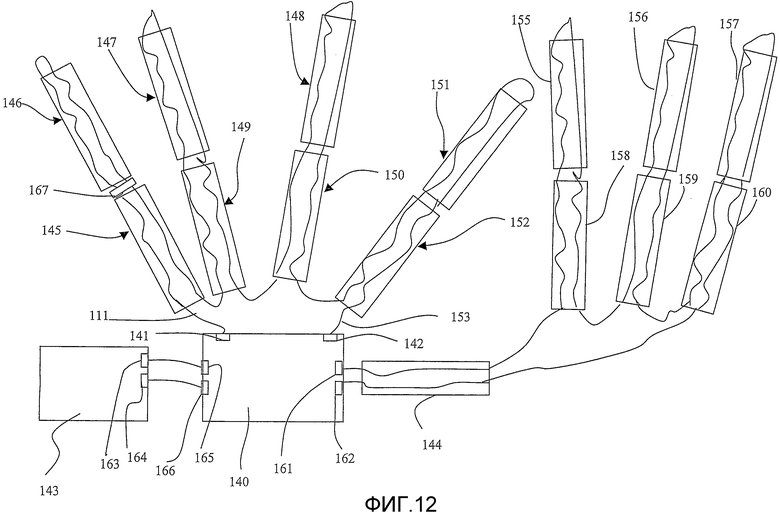

Фиг. 12 является блок-схемой, иллюстрирующей принципы работы системы контроля множества кабелей для тяжелых условий эксплуатации в дополнительном варианте воплощения настоящего изобретения.

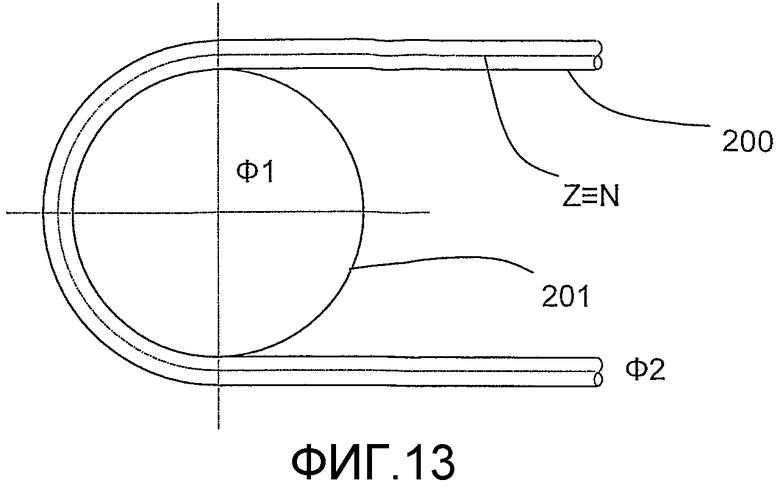

Фиг. 13 показывает кабель, согнутый вокруг барабана.

Фиг. 14a и 14b схематически иллюстрируют смещение нейтральной оси изгиба от геометрической оси в согнутом кабеле.

Фиг. 15 представляет диаграмму деформации изгиба в соответствии со способом контроля изобретения.

Подробное описание

Фиг. 1a и 1b иллюстрируют, соответственно, вид в перспективе и поперечное сечение электрического кабеля в соответствии с вариантом воплощения настоящего изобретения. Кабель, показанный для этого варианта воплощения, может быть пригоден для применения в тяжелых условиях эксплуатации, более конкретно, для подвижных установок. Кабель 1 является круглым кабелем, содержащим три токоведущие жилы 2, расположенные по радиусу около центральной продольной оси Z (видимой на Фиг. 1a) кабеля. Токоведущие жилы 2 могут предоставить электропередачу трехфазным током. Кабель 1 может быть низковольтным или средневольтным силовым кабелем, где низкое напряжение означает напряжение до 1кВ, а среднее напряжение означает напряжение от 1 кВ до 60 кВ. Каждая токоведущая жила 2 содержит электрический проводник 12, например, медный проводник, образованный группой луженных или чисто медных электрических проволок, скрученных вместе стандартными способами. Внутренний полупроводниковый слой 13, изоляционный слой 16 и наружный полупроводниковый слой 17, соответственно, предоставлены в радиальном наружном положении по отношению к каждому электрическому проводнику 12. Внутренний полупроводниковый слой 13, изоляционный слой 16 и внешний полупроводниковый слой 17 изготавливают из материалов на основе полимеров, которые могут быть экструдированы один поверх другого или со-экструдированы на проводник 12. Изоляционным слоем 16 может быть, например, сшитый этилен-пропиленовый каучук (EPR); внутренний и наружный полупроводниковые слои 12 и 17 могут быть, например, из EPR, из этилен/пропилен/диеновых терполимеров (EPDM) или из их смеси, нагруженных соответствующим количеством проводящего наполнителя, которым обычно может быть сажа.

Альтернативно, когда условия эксплуатации дают возможность это сделать, изоляционный слой и полупроводниковые слои могут быть изготовлены из термопластичных соединений, таких как соединения на основе полипропилена.

Для некоторых практических применений токоведущая жила 2 кабеля содержит по меньшей мере один металлический экранирующий слой 22 в наружном радиальном положении по отношению к внешнему полупроводниковому слою 17.

Следует понимать, что приведенное выше описание токоведущих жил 2 представляет только одну из возможных структур токоведущих жил, включенных в электрический кабель, которые, как правило, могут быть фазовыми токоведущими жилами для электропередачи или токоведущими заземляющими жилами, токоведущими жилами для передачи управляющих сигналов, или токоведущими жилами, передающими и электропитание, и управляющие сигналы.

В соответствии с признаком изобретения, электрический кабель 1 содержит волоконно-оптический датчик 5 деформации изгиба.

Вследствие того, что кабели для тяжелых условий эксплуатации подвергаются частым механическим напряжениям в течение срока службы, заявитель понял, что особенно уместно располагать датчик деформации внутри кабеля так, чтобы деформационное оптоволокно не повреждалось изгибом кабеля при любом радиусе изгиба, не меньшим, чем минимальный радиус изгиба ρmin, который соответствует минимальному радиусу, на который кабель можно согнуть без необратимых повреждений. Изгиб кабеля вызывает удлинение в датчике деформации. Было отмечено, что датчик деформации, как правило, не повреждается изгибом кабеля при радиусах изгиба не меньше, чем ρmin, когда продольная деформация, вызванная изгибом, меньше, чем деформация, приложенная к волокну при испытании на деформирование, обычно 1 или 2%.

Область кабеля, протягивающуюся по длине кабеля, где деформационное оптоволокно остается неповрежденным в результате изгиба кабеля, определяют как нейтральную область (изгиба) кабеля. Для круглых кабелей в плоскости поперечного сечения кабеля, нейтральная область является радиальной областью около нейтральной оси, которая соответствует в настоящем варианте воплощения геометрической оси Z.

Предпочтительно, в пределах нейтральной области оптического кабеля датчик деформации претерпевает удлинение в результате изгиба при ρmin, равное или меньшее чем 2%, более предпочтительно равное или меньшее чем 1%.

Заявитель установил, что значения ρmin, указанные для кабелей для тяжелых условий эксплуатации, в частности, для применения в подвижном оборудовании, могут быть относительно низкими, например 250 мм, и, следовательно, для того, чтобы гарантировать стойкость к изгибу датчика деформации, нейтральная область должна иметь относительно небольшое расстояние по радиусу от геометрической оси, например, не более 5 мм. Например, ссылаясь всегда на круглые кабели, для ρmin=300 мм, для удлинения 1% расстояние по радиусу составляет 3 мм.

В некоторых предпочтительных вариантах воплощения волоконно-оптический датчик 5 располагают по длине кабеля в пределах расстояния от геометрической оси (по существу совпадающей с нейтральной осью) не более чем 0,02 ρmin, а предпочтительно не более чем 0,01 ρmin.

В частности, отмечено, что размещение датчика деформации изгиба, по существу, вдоль геометрической оси может быть предпочтительным, поскольку в некоторых практических случаях оно соответствует оси симметрии наружных по радиусу токоведущих жил и/или, как описано далее, оно может быть совместимо с упрощенным способом получения кабеля.

Дополнительно к токоведущим жилам 2 для передачи электропитания и/или управляющих сигналов, электрический кабель 1 содержит по меньшей мере один заземляющий проводник 7. В варианте воплощения, показанном на Фиг. 1a и 1b, кабель содержит два заземляющих проводника 7, например, в виде группы скрученных луженых или незащищенных медных монтажных проводов. Специально для использования при среднем напряжении группа монтажных проводов заземляющего проводника может быть окружена полупроводниковым слоем (не показан на фигурах). Заземляющие проводники 7 располагают наружными по радиусу относительно датчика деформации 5 и переплетают вместе с токоведущими жилами 2 вдоль кабеля в продольном направлении. В частности, токоведущие жилы 2 и заземляющие проводники 7 спирально намотаны стандартными способами вокруг центральной продольной оси Z кабеля.

В вариантах воплощения, показанных на Фиг.1a-1b, кабель 1 содержит волоконно-оптический элемент 3, включающий в себя несколько оптоволокон, например, от 6 до 24 волокон, для передачи управляющих сигналов, голосовых, видео и других сигналов передачи данных. Одно оптоволокно или пара волокон могут быть помещены в буферной конструкции со свободной укладкой волокон в трубке в продолжающиеся в продольном направлении модули 19, предпочтительно изготовленные из гибких материалов, таких как полибутилентерефталат (PBT) или этилен тетрафтороэтилен (ETFE). В показанном примере модули, содержащие волокна, являются SZ спирально намотанными вокруг продольного несущего элемента 18, являясь, например, стекловолокном, арамидной нитью или углеродным волокном. Волоконно-оптический элемент 3 можно скрутить вместе с токоведущими жилами 2 и заземляющими проводниками 7. Как правило, когда конструкция кабеля позволяет это, заземляющие проводники и волоконно-оптический элемент можно располагать в наружных промежутках, образованных токоведущими жилами 2.

Токоведущие жилы 2 и, если присутствуют, заземляющие проводники 7 и/или волоконно-оптический элемент 3 вместе именуются продольными конструктивными элементами электрического кабеля.

Изгибная деформация, претерпеваемая электрическим кабелем, воспринимается, чтобы передать датчику деформации для измерения изгибной деформации кабеля. Чтобы передать деформацию датчик деформации является механически согласованным с по меньшей мере одним продольным конструктивным элементом в кабеле, таким образом, что деформация, претерпеваемая по меньшей мере одним продольным конструктивным элементом по меньшей мере частично, но в значительной степени, является переданной датчику деформации. С этой целью датчик деформации 5 встраивают в передающий деформацию наполнитель 6, который механически связывает датчик деформации с по меньшей мере одним продольным конструктивным элементом электрического кабеля. Предпочтительно передающий деформацию наполнитель механически связывает датчик деформации с каждой из токоведущих жил, объединенных в электрическом кабеле, более предпочтительно с каждым из расположенных по окружности продольных конструктивных элементов.

Заявитель установил, что взаимосвязь между деформацией изгиба, измеренной с помощью датчика деформации, и деформацией, претерпеваемой кабелем, т.е. по меньшей мере одним продольным конструктивным элементом кабеля, может быть такой, что сжатие, претерпеваемое электрическим кабелем, однозначно коррелируется со сжатием чувствительного элемента оптоволокна, и тем самым с измеряемыми величинами деформации.

Заявитель понял, что для того, чтобы гарантировать однозначное соотношение между сжатием датчика деформации при изгибе и сжатием электрического кабеля, при контакте между передающим деформацию наполнителем и по меньшей мере одним продольным конструктивным элементом не должно возникать никаких значительных проскальзывающих потерь по меньшей мере в состоянии деформации. В большинстве случаев, представляющих интерес, по существу отсутствие потерь при скольжении между датчиком и элементом/элементами подразумевает сцепление с трением или образованием связи между ними. Механическая связь между двумя элементами, которая вызывает по существу такую же деформацию из-за незначительных потерь при проскальзывании между элементами, именуется в данном документе как механическая согласованность.

В вариантах воплощения, показанных на Фиг.1a-1b геометрическая конфигурация передающего деформацию наполнителя 6 является такой, что наполнитель контактирует с множеством продольных конструктивных элементов, расположенных в наружном радиальном положении относительно датчика деформации 5, даже когда кабель находится по существу в недеформированном состоянии.

Из-за геометрической конструкции электрического кабеля и нескольких продольных конструктивных элементов, объединенных в кабеле, передающий деформацию наполнитель 6 на Фиг. 1a и 1b имеет почти треугольную форму.

Используемое в данном документе “по существу недеформированное состояние” предназначено, чтобы описать исходное состояние электрического кабеля со средней исходной деформацией волокна датчика деформации, которая может соответствовать состоянию перед обработкой кабеля из исходного барабана, предоставленного изготовителем, такой как перед переходом к намотке и закреплению на катушки или тендерные и блочные системы. Однако в большинстве практических случаев исходное состояние относится к кабелю после прокладки в подвижном оборудовании, т.е. после передачи от исходного барабана и перед использованием, следовательно, до того, как его подвергнут относительным растягивающим нагрузкам. Предпочтительное исходное состояние может относиться к состоянию кабеля, смонтированного на кране, причем кране, который установлен с максимальным удлинением вышеуказанного, т.е. кабель разворачивают на большую часть его длины. Произведенные Заявителем измерения показали, что в по существу недеформированном состоянии кабеля, содержащего в качестве деформационного оптоволокна 250-мкм одномодовое оптоволокно, деформация изменялась от -0,2 до 0,3%. Упомянутая деформация кабеля может изменяться по длине кабеля из-за условий изготовления, несмотря на то, что кабель с остаточной деформацией, которая является по существу постоянной по длине, является предпочтительным, поскольку это может упростить контроль кабеля в соответствии с изобретением.

По существу недеформированное состояние предоставляет исходное значение, относительно которого измеряется изгиб кабеля при использовании. Для бриллюэновского способа, где измеряют распределенную по длине кабеля деформацию, по существу недеформированное состояние может относиться к нескольким исходным величинам, измеренным в разных местах по длине кабеля.

Под деформированным состоянием подразумевают любое состояние отличное от по существу недеформированного состояния, определенного в данном документе. Напряжения при изгибе в кабеле могут быть измерены как отклонение величины деформации от среднего исходного значения, а именно увеличение, когда кабель удлиняется, или уменьшение, когда кабель сжимается.

Передающий деформацию наполнитель 6 изготавливают из материала, обладающего упругими свойствами, с тем, чтобы реагировать на максимальную деформацию, для которой кабель демонстрирует упругое поведение, без необратимой деформации наполнителя (т.е. обратимость деформации). Передающий деформацию материал наполнителя выбирают, чтобы соответствующим образом растягивать вдоль подвергающегося удлинению кабеля и чтобы соответственно возвращать деформацию к исходному состоянию, когда внешние изгибающие нагрузки удаляют по меньшей мере для изгибающих нагрузок, соответствующих допустимой максимальной деформации, за пределами которой имеет место стабильная и необратимая деформация кабеля.

Передающий деформацию наполнитель 6 может быть основан на полимерном материале, преимущественно экструдированном вокруг датчика деформации 5. Термореактивные эластомеры, имеющие упругие характеристики в пределах относительно большого интервала деформации, например, превышающей 1%, являются особенно соответствующими для кабеля настоящего изобретения. Отмечают, что преимущественно термореактивные упругие полимеры соединяются с большим трением с поверхностями продольного конструктивного элемента. Например, отмечают, что термореактивные упругие полимеры обеспечивают прочную адгезию с полупроводниковыми материалами, которыми обычно окружают токоведущие жилы некоторых электрических кабелей, демонстрируя трение, не причиняющее вреда полупроводниковой наружной поверхности токоведущих жил. Обращено внимание на получение достоверной передачи деформации, обладающей прогнозируемым или по меньшей мере выводимым соотношением между деформацией, испытываемой продольным конструктивным элементом кабеля, и деформацией, измеренной датчиком деформации.

Предпочтительно материал передающего деформацию наполнителя является стойким к термическим обработкам, которые имеют место в процессе получения кабеля, таким как в процессе отверждения внешней оболочки электрического кабеля, выполняемой обычно приблизительно при 200°C.

Предпочтительно передающий деформацию наполнитель содержит термореактивный упругий полимер, сшитый с помощью давления пара, облучения электронным лучом, погружения в солевую ванну, или сшитые силановые системы. Как правило, передающий деформацию наполнитель предпочтительно выполнен из упругих полимеров, обладающих модулем упругости между 0,01 и 0,7 ГПа. Например, передающий деформацию упругий эластомер выбирают из группы, состоящей из этилен-пропилен-диенового каучука (EPDM), этилен-пропиленового каучука (EPR), бутадиен-нитрильного каучука (NBR).

Несмотря на то, что термореактивные упругие полимеры являются предпочтительными благодаря их термостойким адгезионным свойствам и широкой области упругости, использование термопластичных упругих полимеров не исключается. Примеры термопластичных эластомеров включают стирол-диен-стирольные трехблочные сополимеры, термопластичные полиэфирные упругие полимеры и термопластичные полиуретановые упругие полимеры; и термопластичные полиолефиновые каучуки (полиолефиновые смеси).

В некоторых вариантах воплощения передающий деформацию наполнитель 6 может быть электропроводным.

Промежуточные участки 11 заполняют полимерным наполнителем, таким как соединение на основе EPR. Внешнюю оболочку 14 предоставляют, например, с помощью экструзии. Чтобы повысить стойкость электрического кабеля к механическим напряжениям внешнюю оболочку предпочтительно изготавливают из отвержденного полимерного материала, предпочтительно на основе армированного сверхпрочного термореактивного упругого полимера, такого как полиэтилен высокой плотности (HDPE), полихлоропрен, полиуретан или соединение на основе NBR.

Чтобы повысить стойкость электрического кабеля к кручению предоставляют армировку 15 в виде, например, оплеток или двойной спирали из армированных нитей, таких как металлические или полиэфирные нити, сделанные, например, из Kevlar® (ароматического полиамида). Это является примером периферийного механически несимметричного несущего элемента в соответствии с изобретением.

Заявитель понял, что для того, чтобы убедиться, в том, что имеет место передача деформации изгиба между оптоволокном датчика деформации и продольным конструктивным элементом кабеля на всем диапазоне измеряемых величин сжатия, предпочтительно, чтобы присутствовала прочная и по существу равномерная адгезия между слоями, окружающими оптволокно, и механическое соединение оптоволокна с передающим деформацию наполнителем. Это разрешает механическую согласованность между оптволокном датчика деформации и передающим деформацию наполнителем.

Фигуры 2a и 2b показывают, соответственно, частичный вид в перспективе и поперечное сечение датчика 5 деформации, интегрированного в электрический кабель Фиг. 1a и 1b, в соответствии с предпочтительным вариантом воплощения изобретения. Датчик 5 деформации содержит оптоволокно, которое расположено, по существу, вдоль геометрической оси Z, когда датчик деформации интегрирован в кабель. Волокно 9 датчика 5 деформации является оптоволокном, а именно оптоволокном на основе кремнезема, с типичным номинальным диаметром 125 мкм, с нанесенным исходным покрытием, которое окружают вторичным покрытием, которое обычно плотно контактирует с первичным покрытием, где первичное и вторичное покрытие образуют систему покрытия. Наружный диаметр оптоволокна (с нанесенным покрытием) может быть 250+/-10 мкм или 200+/-10 мкм. Однослойные системы покрытия могут также быть использованы. Предпочтительно оптоволокном 9 является одномодовое оптоволокно, такое как волокно передачи, соответствующее рекомендациям ITU-T (International Telecommunications Union, ITU Telecommunication Sector) G.652, G.653, или G.655. В варианте воплощения деформационным оптоволокном является волокно с сердцевиной из чистого кремнезема.

Предпочтительно, оптоволокно датчика деформации имеет улучшенную характеристику изгиба, демонстрирующую низкие потери при изгибе. В некоторых вариантах воплощения изобретения оптоволокно соответствует рекомендациям ITU-T G. 657.

С целью идентификации может быть предпочтительно иметь окрашенное оптоволокно; в этом случае предпочтительно использовать оптоволокно с окрашенным вторичным покрытием. Можно выбрать любой цвет, предпочтительно отличный от белого.

Заявитель установил, что оптоволокно датчика деформации способно выдерживать повторяющиеся удлинения вплоть до 1%, предпочтительно вплоть до 2%, превышающие в несколько раз циклы перемещения, ожидаемые в кабеле в течение его срока службы. Отмечается, что величина деформации 1% является большей, чем типичные максимальные удлинения, например 0,5-0,7%, которые может выдерживать кабель до разрыва или серьезного повреждения. Система покрытия может быть изготовлена из двух УФ-отверждаемых акрилатных материалов вплоть до диаметра 250 мкм. В одном варианте воплощения системой покрытия стекловолокна является раскрытая в EP1 497686, которая, как отмечали, предоставляет оптоволокно без разрыва при воздействии повторяющихся удлинений, превышающих 2%.

В предпочтительных вариантах воплощения оптоволокном 9 является оптоволокно с буферным слоем 10, с плотно прижатым буфером, окружающим систему покрытия, для улучшения механической защиты оптического волокна, например, от потерь при микроизгибах. Заявитель понял, что равномерная адгезия буферного слоя к оптоволокну, а именно к системе покрытия волокна, является особенно важной для обеспечения механической согласованности между оптоволокном и передающим деформацию изгиба наполнителем.

Например, буферный слой 10, повышающий наружный диаметр до 600-1000 мкм, с типичным значением 800-900 мкм, экструдируют или наносят сверху 250 мкм волокна с нанесенным покрытием. Предпочтительно буферный слой изготавливают из материала, обладающего упругими свойствами, что позволяет оптоволокну с плотно прижатым буфером выдерживать удлинения и сжатия вплоть до и включая 2%.

Предпочтительно буферный слой выбирают так, чтобы иметь сцепление с системой покрытия оптического волокна, по существу без сползания, скольжения или отделения. Предпочтительно основой буферного слоя является термостойкий материал, способный демонстрировать достаточную термостойкость, чтобы выдержать термическую обработку, происходящую в процессе получения кабеля.

Предпочтительно буферный слой изготавливают из отверждаемого излучением акрилатного полимера.

Например, плотный наложенный буфер изготавливают из УФ-отверждаемого акрилатного полимера, такого, который описан в WO 2005/035461, или из полимерной матрицы, наполненной огнестойким наполнителем, такой, которая описана в WO 2008/037291.

Способствующий адгезии слой может быть предоставлен между системой покрытия оптоволокна и плотно наложенным буферным слоем.

Заявитель обнаружил, что будет предпочтительно экранировать оптоволокно датчика деформации от поперечных (горизонтальных) нагрузок, которые могут вызывать потери из-за микроизгибов и тем самым влиять на измеряемый в волокне бриллюэновской сдвиг частоты. Кроме того, как описано выше, если волокно подвергается воздействию поперечного сжатия, датчик деформации может предоставить измерение деформации изгиба, которое непосредственно не связано с действительным сжатием электрического кабеля. С этой целью может быть предпочтительно предоставлена защитная оболочка 8, чтобы дополнительно окружить оптоволокно с плотно наложенным буфером, спроектированная, чтобы увеличить стойкость к поперечным нагрузкам.

В круглых кабелях, таких как показанные на Фиг. 1a и 1b, поперечные сжатия в направлениях, пересекающих продольное направление кабеля, обычно возникают в направлениях внутрь по радиусу.

Заявитель установил, что датчик деформации может быть использован на этапе экструзии передающего деформацию наполнителя в качестве элемента прочности тяжения. В связи с этим, было установлено, что важным является, что материал датчика деформации не размягчается в процессе экструдирования передающего деформацию наполнителя с тем, чтобы гарантировать равномерное усилие тяжения при прокладке. Наличие защитной оболочки 8 и выбор соответствующего материала, образующего упомянутую оболочку, может выгодно предоставить датчик деформации с временным сопротивлением растяжению, достаточным как для увеличения стойкости к поперечному сжатию, так и для того, чтобы позволить датчику деформации действовать как элемент прочности тяжения в процессе изготовления электрического кабеля.

Для того чтобы обеспечить механическую согласованность между оптоволокном и передающим деформацию наполнителем, материал защитной оболочки выбирают так, чтобы предоставить высокую и относительно равномерную адгезию с необязательно буферированным оптоволокном.

В предпочтительных вариантах воплощения защитную оболочку 8 изготавливают из армированного волокном композиционного материала, армированного волокном, где волокнами могут быть углеродные волокна, графитовые волокна, волокна из бора, или стекловолокна (неоптические).

В вариантах воплощения защитной оболочкой 8 является армированный стеклом полимер (GPR), в котором полимер армируют стекловолокнами, встраиваемыми в полимер. Было установлено, что относительно высокая жесткость при растяжении датчика деформации достигается преимущественно за счет наличия армирующих волокон, размещаемых параллельно геометрической оси оптического волокна, предотвращая тем самым поперечное сжатие, которое может быть неправильно истолковано как деформация изгиба. Защитная оболочка 8 может быть одноосно ориентирована на буферный слой и находится с ним в непосредственном контакте.

Наружная поверхность защитной оболочки, которую окружают передающим деформацию наполнителем, в который встраивают датчик деформации, содержит необязательно несколько бороздок или вырезов или обрабатывается для создания шероховатой поверхности, чтобы повысить адгезию защитной оболочки к передающему деформацию наполнителю. Альтернативно или помимо этого способствующий адгезии слой может быть необязательно предоставлен на защитной оболочке.

Как описано выше, датчик деформации может иметь упругий отклик, чтобы вернуться в исходное состояние после того изгибающие нагрузки, с которыми связывают максимальную ожидаемую деформацию кабеля, удаляют из электрического кабеля. Для того чтобы предоставить датчик деформации с требуемой гибкостью, предпочтительно, чтобы защитная оболочка была изготовлена из полимерного материала, обладающего упругими свойствами. Предпочтительно полимером, в который встраивают армирующие волокна, являются сшитые смолы, в частности, УФ-отверждаемые сшитые смолы или термореактивные сшитые смолы. Сшитыми смолами могут быть ненасыщенные полиэфиры, эпоксиды или виниловые эфиры.

Установлено, что для того, чтобы улучшить гибкость датчика деформации, толщина защитной оболочки, при выполнении из материала на основе полимера, предпочтительно заключается между 500 и 1000 мкм. Например, защитной оболочкой является GRP слой, который увеличивает наружный диаметр оптоволокна с буферным слоем до 1,8-2,5 мм.

Предпочтительно, что защитная оболочка, окружающая оптоволокно датчика, препятствует усадке волокна при температурах, используемых в процессе изготовления, и, в частности, в процессе отверждения некоторых компонентов кабеля, таких как внутренние и наружные оболочки.

Выбирают высокотемпературные сшитые смолы, выдерживающие температуру отверждения, например высокотемпературный Polystal® GRP от Polystal Composites GmbH.

В соответствии с аспектом настоящее изобретение относится к датчику деформации изгиба, содержащему оптоволокно, буферный слой, плотно наложенный на оптоволокно, и защитную оболочку, окружающую буферный слой, где буферный слой изготавливают из термостойкого материала, предпочтительно из отверждаемого при облучении акрилатного полимера, а защитную оболочку изготавливают из армированного волокном композиционного материала. Предпочтительно армированный волокном композиционный материал усиливают армирующими волокнами, встраиваемыми в сшитую смолу. Предпочтительно буферный слой изготавливают из УФ-отверждаемого акрилатного полимера.

Предпочтительно для того, чтобы датчик деформации мог обнаружить также и небольшие сжатия электрического кабеля, оптоволокно с буферным слоем помещают в армированный волокном композиционный материал в немного растянутом состоянии, соответствующем предварительному удлинению 0,2%.

Деформация передается по меньшей мере частично от одного слоя к следующему, обеспечивая тем самым достоверное измерение удлинений кабеля в пределах относительно широкого интервала, и в то же время упругий возврат в по существу недеформированное состояние при удалении сжимающих нагрузок по меньшей мере в интервале сжимающих нагрузок ниже необратимой деформации кабеля. В результате правильного выбора материалов датчика деформации и передающего деформацию наполнителя, которые предоставляют механическую согласованность между различными элементами, обеспечивается эффективная передача деформации и четкая взаимосвязь между сжатием волокна и деформацией при изгибе кабеля. Предполагают, что в некоторых случаях передача деформации от внешних по радиусу продольных конструктивных элементов электрического кабеля оптоволокну датчика деформации лежит в интервале от 50% до 100%.

В описанных выше предпочтительных вариантах воплощения датчик деформации содержит оптоволокно, защищаемое слоями (т.е. плотно наложенным буферным, защитной оболочкой), демонстрирующими упругие свойства и встраиваемыми в передающий деформацию наполнитель с упругими свойствами. Однако поскольку структура, составленная с помощью датчика деформации и передающего деформацию наполнителя, способна возобновлять сжатие в обратимом упругом режиме кабеля по меньшей мере один слой, выбранный из группы, состоящей из буферного слоя, окружающего волокно с покрытием, защитной оболочки и передающего деформацию наполнителя, может демонстрировать неупругое поведение, а, в частности, пластичность. В частности по меньшей мере один слой может быть изготовлен из пластичного материала, т.е. материала, обладающего способностью деформироваться в ответ на механические усилия без разрыва по меньшей мере до тех пор, пока не будет превышено определенное пороговое значение внешних усилий. Заявитель понял, что упругий отклик требует, что (1) слой, изготовленный из пластичного, по сути, материала является согласованным с по меньшей мере одним слоем, изготовленным из упругого материала, и (2) осевая жесткость слоя, изготовленного из пластичного материала, меньше, чем осевая жесткость по меньшей мере одного слоя, изготовленного из упругого материала, с которым контактирует слой пластичного материала. Осевая жесткость, обычно измеряемая в Н (ньютонах), является результатом умножения модуля упругости Юнга на площадь поперечного сечения слоя элемента. Следовательно, слой, изготовленный, в основном, из пластичного материала, растягивается вдоль упругого материала, к которому он прикреплен или с которым он контактирует с трением при удлинении кабеля, и отводится назад в исходное состояние с помощью упругого материала, при условии, что между двумя слоями существует достаточное зажимающее усилие.

Например, защитная оболочка датчика деформации является армированным волокном термопластичным полимером, который имеет модуль упругости Юнга 72400 МПа, тогда как передающий деформацию наполнитель является термореактивным упругим полимером, обладающим модулем упругости Юнга 671 МПа. Площадь поперечного сечения защитной оболочки составляет 3,4 мм2, а площадь поперечного сечения передающего деформацию наполнителя составляет 75 мм2, обеспечивая осевую жесткость 250 кН для защитной оболочки и 50 кН для передающего деформацию наполнителя. Если армированный волокном термопластичный полимер обладает хорошей адгезией к передающему деформацию наполнителю и к нижележащему слою, например к буферному слою, то термопластичный полимер захватывает передающий деформацию наполнитель, даже если его площадь поперечного сечения гораздо меньше. Следует отметить, что это будет также верно и в том случае, когда передающий деформацию наполнитель изготовлен из термопластичного полимера, при условии что приведенные выше условия (1) и (2) выполняются, и если слоем с упругими свойствами является буферный слой, окруженный защитной оболочкой.

В варианте воплощения, при допущении, что выполняются условия (1) и (2), передающий деформацию наполнитель выбирают из группы, состоящей из: полиэфира с модулем упругости Юнга от 1 до 5 ГПа, полиамида с модулем упругости Юнга от 2 до 4 ГПа, поливинилхлорида (ПВХ) с модулем упругости Юнга от 0,003 до 0,01 ГПа, полиэтилена низкой плотности с модулем упругости Юнга от 0,1 до 0,3 ГПа и полиэтилена высокой плотности с модулем упругости Юнга от 0,4 до 1,2 ГПа. Предпочтительно используют сшитые полимерные материалы.

В соответствии с еще одним вариантом воплощения, для того, чтобы предоставить датчик деформации с устойчивостью к поперечным нагрузкам и прочностью при тяжении, защитная оболочка датчика деформации может быть металлической трубкой, окружающей буферный слой необязательно буферированного оптического волокна (воплощение не показано на фигурах). В этом случае металлическая трубка содержит гель или гелеподобный материал, необязательно под давлением, способный предоставить искомую механическую согласованность между металлической трубкой и оптическим волокном, содержащимся в ней. В предпочтительном варианте воплощения металлическую трубку изготавливают из стали.

Предпочтительно только одно в группе, состоящей из буферного слоя, окружающего волокно с нанесенным покрытием, защитной оболочки или передающего деформацию наполнителя изготавливают из материала с пластичными свойствами.

Несмотря на то, что в некоторых предпочтительных вариантах воплощения датчик деформации содержит буферный слой, для того, чтобы улучшить прочность и упругость датчика деформации, как на конструкции, показанной на Фиг. 1a и 1b, следует понимать, что датчик деформации может содержать оптоволокно с системой покрытия, непосредственно окруженной защитной оболочкой.

Электрический кабель 1 может содержать температурный датчик, включающий в себя оптоволокно 24 для измерения температуры внутри кабеля 1. Оптоволокно 24 температурного датчика располагают в свободной буферной конструкции. В частности, в варианте воплощения, показанном на фигуре, оптоволокно 24 расположено свободно внутри модуля 19, закрывающего волокно в продольном направлении, причем модуль 19 входит в состав волоконно-оптического элемента 3. Модуль 19, расположенный в продольном направлении, содержит запас длины оптоволокна на единицу длины трубки оптоволокна 24. Запас длины (EFL) определяют из следующего соотношения:

где Lt - это длина оптического волокна и Lf - это длина трубки, в которую вставлено волокно. Запас длины выбирают так, что оптоволокно остается свободным (т.е. недеформированным) при максимальной деформации, сообщаемой электрическому кабелю, например, 1%.

Оптоволокно 24 температурного датчика является предпочтительно одномодовым волокном, а температуру измеряют, используя метод обратного бриллюэновского рассеяние света. Однако для обнаружения температуры может быть предусмотрено использование многомодового оптического волокна. В последнем случае, измерение температуры может быть проведено с использованием известных методов на основе Рамановского рассеяния. Предпочтительно оптоволокно 24 является спирально обвитым относительно центральной продольной оси, проходящей вдоль кабеля. Например, оптоволокно 24 является скрученным вокруг продольного элемента. В случае электрического кабеля, содержащего волоконно-оптический элемент, включающий в себя более одного оптоволокна, два волокна могут быть свиты по спирали друг вокруг друга в продольном направлении, причем одно из двух волокон используют как оптоволокно температурного датчика. Оптоволокно 24, будучи свободным от механических напряжений, подвергается только температурному расширению и может быть использовано для контроля температуры. При измерении деформации с помощью метода обратного бриллюэновского рассеяния на деформацию оптического волокна влияет как изменения деформации, так и изменения температуры. Вклад температуры можно не учитывать при оптическом соединении оптоволокна 24 с деформационным оптоволокном, и измерения температурных изменений оптоволокном 24.

Несмотря на то, что предпочтительно механическая связь между датчиком деформации и продольными конструктивными элементами происходит даже, когда электрический кабель находится в по существу недеформированном состоянии, для того, чтобы улучшить чувствительность обнаружения и разрешение при измерении деформации, механическая связь, а, по сути, механическая согласованность между датчиком деформации и продольными конструктивными элементами может иметь место только, когда по меньшей мере один из продольных конструктивных элементов подвергается изгибающей нагрузке и контактирует с передающим деформацию наполнителем. Например, механическая связь имеет место, если продольные конструктивные элементы подвергаются изгибающим нагрузкам, соответствующим сжатию, по меньшей мере - 0,1%.

Фигура 3 является поперечным сечением электрического кабеля в соответствии с дополнительным вариантом воплощения настоящего изобретения. Одни и те же номера для элементов Фиг.1b используют для идентификации подобных компонентов, имеющих одинаковые или похожие функции. В то время как вариант воплощения на Фиг. 1a и 1b включает передающий деформацию изгиба наполнитель, контактирующий с продольными конструктивными элементами кабеля даже при отсутствии сжимающих нагрузок, в варианте воплощения на Фиг. 3 передающий деформацию наполнитель не контактирует по меньшей мере целиком с поверхностью продольных конструктивных элементов, когда кабель находится по существу в неизогнутом состоянии, например, исходное состояние кабеля перед прокладкой или использованием в подвижном оборудовании. В частности, электрический кабель 30 содержит датчик 5 деформации изгиба, окруженный передающим деформацию наполнителем 25, который предпочтительно экструдируют непосредственно сверху датчика деформации, например, ссылаясь на Фиг. 2a и 2b, на наружную поверхность защитной оболочки 8. Передающий деформацию наполнитель 25 может иметь круглое поперечное сечение. Защитная оболочка 25 имеет толщину, например от 2 до 7 мм. Промежутки 26 между передающим деформацию наполнителем 25 и внешними по радиусу продольными конструктивными элементами, а именно токоведущими жилами 2 и, если присутствуют, заземляющими проводниками 7, и волоконно-оптическим элементом 3 могут быть заполнены тем же материалом полимерного наполнителя 27, который окружает продольные конструктивные элементы, например, соединением на основе EPR.

Благодаря своему размеру датчик 5 деформации, буферированный передающим деформацию наполнителем 25, является относительно свободным, чтобы перемещаться в промежутках 26 между передающим деформацию наполнителем 26 и продольными конструктивными элементами кабеля, причем подвижность датчика деформации, зависит также от вязкости материала, заполняющего промежутки. При наложении растягивающей нагрузки продольные конструктивные элементы стремятся сжиматься внутрь по радиусу, уменьшая тем самым расстояние по радиусу до продольной оси, вдоль которой располагают датчик деформации. Когда значение растягивающего усилия, испытываемого кабелем, превышает определенный пороговое значение, продольные конструктивные элементы сжимаются по радиусу внутрь и устанавливается контакт с передающим деформацию наполнителем 25. Наоборот, если кабель удлиняется в любой продольной позиции длины кабеля ниже этого порогового значения, оптоволокно датчика 5 деформации повторяет перемещение кабеля с задержкой из-за относительно низкого захватывания продольными конструктивными элементами кабеля. Предпочтительно пороговое значение для растягивающего усилия составляет 0,1%.

Свойствами материала передающего деформацию наполнителя являются те, которые описаны выше со ссылкой на Фиг. 1a и 1b.

Фигура 4 является поперечным сечением электрического кабеля в соответствии с дополнительным вариантом воплощения настоящего изобретения. Одни и те же номера используют для идентификации подобных компонентов элементов Фиг. 1a и 1b, имеющих одни и те же или похожие функции. Электрический кабель 40 содержит четыре продольных конструктивных элемента, а именно три силовые токоведущие жилы 43 и заземляющий проводник 44, будучи расположенными радиально внешними относительно датчика 5 деформации, который может иметь структуру, описанную со ссылкой на Фиг. 2a и 2b. Силовые токоведущие жилы 43 и заземляющий проводник 44 каждые включают проводник 45, например, в виде группы скрученных луженых или чисто медных электрических проводов, окруженных изоляционным полимерным слоем 46. Передающий деформацию наполнитель 47 покрывает датчик 5 деформации и заполняет промежутки между датчиком 5 деформации и продольными конструктивными элементами. Свойства и геометрическая форма передающего деформацию наполнителя 47 являются такими, что существует механическая связь, а по сути, механическая согласованность между продольными конструктивными элементами 43 и 44 и датчиком 5 деформации, даже в недеформированном состоянии кабеля.

Кабель 40 может быть 1 кВ силовым кабелем, таким как для применения с вертикальной намоткой. В варианте воплощения, показанном на Фиг. 4, температурный датчик 48 интегрирован в области внутренней по радиусу относительно продольных конструктивных элементов, а в частности, в передающий деформацию наполнитель 47. Температурный датчик 48 включает в себя оптоволокно 49, которое предпочтительно является одномодовым оптоволокном, расположенным свободно в протягивающемся продольно модуле 41, который изготовлен предпочтительно из ETFE или PBT. Наружный диаметр модуля 41 составляет, к примеру, 2 мм.

Фигура 5 является поперечным сечением электрического кабеля в соответствии с дополнительным вариантом воплощения настоящего изобретения. Показанный кабель может быть, например, низковольтным кабелем управления для использования при намотке. Электрический кабель 50 включает в себя несколько продольных конструктивных элементов, расположенных в нескольких концентрических слоях, скрученных вокруг центрального элемента 51, действующего, как передающий деформацию наполнитель датчика 5 деформации. Продольные конструктивные элементы каждого концентрического слоя скручивают вокруг центрального элемента 51 и содержат токоведущие жилы 53 управления и два волоконно-оптических элемента 54, расположенные в самом внешнем концентрическом слое. Каждая токоведущая жила 53 управления включает в себя медный проводник 59 из тонкой проволоки, окруженный изоляционным полимерным слоем 58. Два волоконно-оптических элемента 54 предоставлены в виде продолжающегося по длине модуля 52, содержащего по меньшей мере одно оптоволокно 57 (на фигуре три оптических волокна) свободно расположенное внутри модуля. Оптоволокно каждого из волоконно-оптических элементов 54 можно использовать как температурный датчик. Внутренняя полимерная оболочка 55 окружает концентрические слои продольного конструктивного элемента. Наружная оболочка в виде шланга 36 со встроенным упрочняющим покрытием, к примеру, оплеткой 35 из полиэфирной нити, окружает внутреннюю оболочку 55 и закрывает кабель.

Датчик 5 деформации расположен в области геометрической оси кабеля, окружающей центральную продольную ось. Например, область геометрической оси является радиальной областью с радиусом 3 мм для кабеля, обладающего ρmin 120 мм, которая продолжается вдоль центральной продольной оси.

В вариантах воплощения, показанных со ссылкой на Фиг. 1, 3, 4 и 5 продольные конструктивные элементы кабеля находятся в непосредственной механической связи с передающим деформацию наполнителем, т.е. в состоянии деформации существует механическая согласованность между продольными конструктивными элементами и передающим деформацию наполнителем. Полученная конструкция кабеля делает возможной эффективную и быструю передачу деформации, воспринимаемой продольными конструктивными элементами, к примеру, токоведущими жилами или заземляющими проводниками, датчику деформации. Быстрая реакция на изменения деформации позволяет обнаружить динамические изгибающие усилия, возникающие, к примеру, при резких изменениях направления намотки или перемещениях подвижного оборудования при погрузке/разгрузке.

Следует понимать, что электрический кабель в соответствии с идей настоящего изобретения позволяет обнаружить деформацию, возникающую также из-за участков кабеля, не контактирующих непосредственно с передающим деформацию наполнителем, к примеру, внутренней оболочки или наружной оболочки.

Если, по существу, постоянное изгибающее усилие прикладывают к одному конструктивному элементу кабеля в течение определенного интервала времени, то упомянутое усилие определяет деформацию всех продольных конструктивных элементов, объединенных в кабеле, зависящую от трения и упругости промежуточных элементов/слоев, которые являются механически связанными с деформированным продольным конструктивным элементом, например, с элементами, которые непосредственно контактируют с деформированным продольным конструктивным элементом, или возникает механическая связь через весь материал, например, полимерную оболочку, которая отделяет другие элементы от деформированного элемента. Чем больше площадь контакта и выше трение между элементами (зависящее также от величины изгибающего усилия), тем короче продольный участок длины кабеля, требуемый, чтобы иметь одинаковую деформацию между продольными конструктивными элементами. Величина деформации, действующая на разных участках поперечного сечения, зависит от упругих свойств составляющих материалов.

В случае приложения изгибающего усилия, изменяемого во времени, такого как при измерении динамической деформации, к одному продольному конструктивному элементу кабеля, становятся важными структура кабеля с учетом трения между элементами, высокой адгезии между слоями, и, следовательно, правильный выбор материалов, составляющих слои.

Фигура 6 представляет схематичное поперечное сечение трехфазного плоского электрического кабеля 60, к примеру, для использования в системах скважинных колодцев, включающего две наружные токоведущие жилы 61 и 63 и центральную токоведущую жилу 62. Токоведущие жилы размещают по существу параллельно и рядом одна с другой, расположенными вдоль общей оси 69a параллельно направлению X, направленной поперечно продольной оси кабеля. Ось 69a является средней линией поперечного сечения кабеля в плоскости (X,Y). Оптоволокно датчика 5 деформации располагают между центральной токоведущей жилой 62 и одной из наружных токоведущих жил, в данном случае наружной токоведущей жилой 61. Датчик 5 деформации может иметь структуру, описанную со ссылкой на Фиг. 2a и 2b. Датчик 5 деформации окружают передающим деформацию наполнителем 66, который может быть круглой формы, и присоединенным к наружной поверхности датчика деформации. Толщину по радиусу передающего деформацию наполнителя выбирают в зависимости от промежутков между боковой токоведущей жилой 61 и центральной токоведущей жилой 62 и так чтобы обеспечить необходимую механическую стойкость. Предпочтительно передающий деформацию наполнитель механически связан, а, по сути, согласован с наружной поверхностью соседних токоведущих жил 61 и 62, когда кабель находится по существу в недеформированном состоянии.

Геометрической осью изгиба кабеля 60 является средняя ось 69a, которая является осью симметрии поперечного сечения кабеля по оси Y. Датчик 5 деформации расположен в нейтральной области изгиба толщиной d, определенной между двумя плоскостями 69b, параллельными средней линии 69a, и расположенным на расстоянии d/2 по оси Y от 69a. Для плоских кабелей с типичным значением ρmin 500 мм, толщина d может меняться от 5 до 10 мм.

Плоский кабель 60 дополнительно включает в себя наружную броню 68, расположенную снаружи относительно токоведущих жил и защищающую их в продольном направлении. Наружная броня 68 имеет две по существу плоские стороны 68a, параллельные оси X и две противоположные боковые стороны 68b, окружающие часть двух наружных жил 61 и 63. Внешней броней 68 является предпочтительно ленточная броня из стали или нержавеющей стали или из сплава меди и никеля.

Электрический кабель 60 имеет множество промежутков 65, которые определяют пространством между токоведущими жилами и наружной броней 68. Периферийные механически несимметричные несущие элементы 67 располагают в промежутках 65 в двух общих плоскостях параллельно оси X. Несущие элементы 67 имеют круглое поперечное сечение и могут быть изготовлены из стекловолокна или арамида (ароматического полиамида).

Свободное пространство между токоведущими жилами и несущими элементами наполняют внутренней оболочкой 64, сделанной, к примеру, из минерального наполнителя, нагруженного полимерным соединением, предпочтительно экструдированным непосредственно на продольные конструктивные элементы плоского кабеля.

Электрические кабели в соответствии с изобретением можно контролировать, чтобы определить деформацию изгиба, распределенную вдоль кабеля, используя методы обратного бриллюэновского рассеяния, такие как бриллюэновский оптический рефлектометр с временным разделением (BOTDR), бриллюэновский оптический временной анализ данных (OTDR), бриллюэновский оптический рефлектометр с частотным разделением (BOFRD). В соответствии с большинством известных методик измерения первый оптический сигнал (тестовый), генерированный первым лазером, вводят в первый конец оптического волокна датчика деформации, интегрированного в электрический кабель и одновременно второй оптический сигнал (накачку), генерированный вторым лазером или тем же самым первым лазером, вводят во второй конец оптического волокна датчика деформации, противоположный первому концу. Первый оптический сигнал действует непрерывно, т.е. является незатухающим CW сигналом, тогда как второй оптический сигнал является импульсным. Возврат оптического сигнала, отраженного из первого конца оптоволокна, измеряют с помощью схемы обнаружения. Когда разница между оптической частотой незатухающего (CW) оптического сигнала больше, чем разница между оптической частотой импульсного сигнала на величину, равную сдвигу частоты при бриллюэновском рассеянии в той же самой точке оптического волокна, то импульсный сигнал усиливается бриллюэновским взаимодействием, а незатухающий (CW) сигнал испытывает потери. Сдвиг частоты при бриллюэновском рассеянии чувствителен как к деформации, так и к температуре. Обратное бриллюэновское рассеяние обладает преимуществом в том, что является распределенным способом определения значений, которое тем самым дает возможность контроля истинного профиля деформации по длине волокна кабеля в режиме реального времени.

Бриллюэновское рассеяние может быть использовано для измерения постоянных изменений температуры и деформации по длине оптоволокна датчика деформации с помощью устройства для отбора проб, которое отображает бриллюэновский спектр, сканируя сдвиг частоты двух лазерных источников и устанавливая пик бриллюэновского рассеяния, чтобы получить информацию о температуре и деформации. Такой анализ можно выполнить, используя промышленное устройство типа BOTDR, такое как датчик Foresight™, серийно выпускаемый OZ Optics Ltd. В этом применении для определения значения температуры не нужен температурный датчик, расположенный в кабеле в отделенном местоположении от датчика деформации.

В некоторых вариантах воплощения контроль деформации изгиба и контроль температуры проводят посредством разделения вкладов от температуры и от деформации в измеряемый оптический сигнал и, используя второе оптоволокно в свободной буферной конструкции для измерения температуры, описанное в некоторых, приведенных выше вариантах воплощения электрического кабеля.

Фигура 7 показывает схематичную блок-схему, иллюстрирующую принципы действия системы контроля, использующую методы обратного брилюэновского рассеяния, к примеру, BODTR, чтобы измерять изменения деформации и температуры по всей длине электрического кабеля. Пробоотборное устройство 70 используют, чтобы вводить оптические сигналы в электрический кабель 73 и анализировать полученный из кабеля отраженный оптический сигнал. Например, пробоотборным устройством может быть система DITEST-DSM, серийно выпускаемая Omnisens SA. Электрический кабель включает в себя датчик деформации, содержащий оптоволокно 71, продолжающееся вдоль геометрической оси Z, и температурное оптоволокно 72 (датчика) (на фигуре схематично представлены только деформационные и температурные волокна). Датчик деформации, включающий в себя деформационное оптоволокно 71, механически связан с по меньшей мере одним продольным конструктивным элементом кабеля 73 так, чтобы разрешить перенос деформации по меньшей мере от одного продольного конструктивного элемента датчику деформации, тогда как оптоволокно 72 для определения температуры интегрировано с кабелем в свободной конфигурации. Электрический кабель 73, а конкретно, расположение оптоволокон 71 и 72 в пределах кабеля может иметь структуру, любую из тех, которые описаны в упомянутых выше вариантах воплощения. Деформационное оптоволокно 71 расположено в области геометрической оси кабеля и имеет механическую согласованность с по меньшей мере одним продольным конструктивным элементом кабеля, тогда как температурное оптоволокно 72 расположено в свободной буферной конструкции, чтобы не подвергаться воздействию деформации, приложенной к кабелю. Пробоотборное устройство 70 подает оптический сигнал накачки из первого вывода 78 к оптическому участку 74 кабеля, присоединенному к ближнему концу деформационного оптического волокна 71. Одновременно тестовый оптический сигнал датчика подают из второго оптического вывода 79 к оптическому участку 75 кабеля, присоединенному к ближнему концу температурного оптоволокна. Выражениями “ближний” и “удаленный” называют концы волокна относительно пробоотборного устройства или относительно по меньшей мере оптического соединения пробоотборного устройства. Вместе с тем эти выражения предназначаются для того, чтобы указать только относительное расположение и/или используются, чтобы облегчить описание чертежей, но они не должны быть интерпретированы как имеющие абсолютное значение. Непостоянное соединение между участками кабеля 74 и 75 измерительного устройства 70 с соответствующими оптическими волокнами 71 и 72 можно выполнить традиционными способами, к примеру, через оптический соединитель 77. По меньшей мере, одно из деформационного и температурного оптоволокон 71 и 72, а предпочтительно оба волокна имеют длину, продолжающуюся за внутренний и наружный концы кабеля 73. У концов оптического кабеля, ближних относительно пробоотборного устройства 70, это упрощает подсоединение к устройству. Удаленные концы, противоположные ближним концам, оптоволокон, выступающие из кабеля соединятся друг с другом, чтобы получить волоконный контур с двумя концами ввода-вывода около только одного конца (т.е. ближнего конца) кабеля. На удаленных концах два волокна могут быть соединены вместе с помощью сращивания сплавлением в устройстве 76 для сращивания в соответствии с традиционными способами.

Оптический сигнал обратного бриллюэновского рассеяния выходит из волокна 72 температурного датчика, входит в пробоотборное устройство 70 и может быть обработан, чтобы определить изменения деформации и температуры вдоль кабеля. Учитывая волоконный контур, включающий в себя деформационное оптоволокно 71 и температурное волокно 72, положение, в котором измеряемые деформация и температура расположены вдоль волоконного контура, а значит в пределах каждого из двух воспринимающих волокон, можно определить временем пролета импульса для распространения его и возврата обратно через волоконный контур.

Оптический волоконный контур можно откалибровать, используя известное оборудование, такое как OTDR, чтобы узнать положение соединителей и/или оптических стыков в волоконном контуре и таким образом определить положение и длину температурного и деформационного оптических волокон в пределах волоконного контура.

Оптоволокно датчика изгиба 71 подвергается воздействию как деформационный, так и температурных изменений, тогда как температурное оптоволокно 72, находясь в свободной конфигурации в структуре кабеля, подвергается воздействию только температуры. Путем вычитания вклада температуры вдоль участка волоконного контура, соответствующего оптическому волокну 72, интегрированному в кабель, возможно определить вклад, вызванный только деформацией, в сдвиг частоты при бриллюэновском рассеянии.

В варианте воплощения можно поместить зеркало около наружного, относительно пробоотборного устройства, конца температурного оптоволокна, и, как сигнал накачки, так и тестовый оптические сигналы подавать в ближний конец температурного оптоволокна. Это решение (не показано на фигурах) не требует волоконного контура между деформационным и температурным оптическими волокнами при измерении.

Заявитель отметил, что стоимость бриллюэновского оборудования, особенно если требуются высокочувствительные измерения в широком диапазоне, является относительно высокой, а, следовательно, было бы предпочтительно предоставить для системы контроля множества электрических кабелей, с тем чтобы снизить общую стоимость.

Заявитель дополнительно отметил, что контроль кабелей для тяжелых условий эксплуатации в режиме реального времени мог бы позволить регистрировать динамические события, которые вызывают пики деформации сжатия, которая может повредить кабель.