Изобретение относится к области металлургии и может быть использовано при производстве стальных горячекатаных полос на непрерывных широкополосных станах.

Известен способ производства стальных широких полос, включающий прокатку слябов на непрерывном широкополосном стане в вертикальных валках черновой группы клетей, причем величину бокового обжатия устанавливают по предложенному соотношению [1].

Известен также способ горячей прокатки стальных полос в линии непрерывного широкополосного стана, включающий нагрев сляба, его многопроходное чередующееся обжатие по ширине в вертикальных валках и по толщине в горизонтальных валках, причем обжатие по ширине осуществляют в пяти вертикальных черновых клетях, при этом обжатие в первых двух вертикальных клетях не более 35%, а в остальных 65-100% от общего обжатия по ширине [2].

Недостатки известных способов [1, 2] состоят в том, что они не позволяют уменьшить разноширинность, которая образуется в процессе прокатки в чистовой группе клетей и обусловлена уширениями и утяжками полосы.

Наиболее близким аналогом к предлагаемому изобретению является способ горячей прокатки стальных полос в линии непрерывного широкополосного стана, включающий нагрев стальных заготовок (слябов) и их многопроходное чередующееся обжатие по толщине и ширине в горизонтальных и вертикальных валках черновой группы клетей, и последующее многопроходное обжатие до конечной толщины в непрерывной чистовой группе клетей с натяжением, причем обжатие по ширине завершают при снижении отношения толщины полосы к ширине до величины не менее 0,015, а прокатку в чистовой группе ведут с регламентированными удельными натяжениями и обжатиями за проход не более 50% [3].

Недостаток данного способа состоит в том, что при прокатке полосы в непрерывной чистовой группе клетей происходит неконтролируемое изменение ее ширины, обусловленное уширением ее кромок и утяжками от действия натяжений между клетями. Это снижает точность полос по ширине, и, как следствие, к увеличению боковой обрези и снижению выхода годного.

Техническая задача, решаемая изобретением, состоит в повышении точности полос по ширине.

Для решения технической задачи в известном способе производства широких полос, включающем нагрев стальных заготовок и их многопроходное обжатие по толщине и ширине, согласно изобретению при достижении отношения толщины полосы к ширине не более 0,20, полосу изгибают вокруг ролика, длина бочки которого не превышает 0,9 от ширины полосы, с одновременным ее обжатием по ширине в изогнутом состоянии, при этом угол охвата ролика полосой составляет не менее 10°.

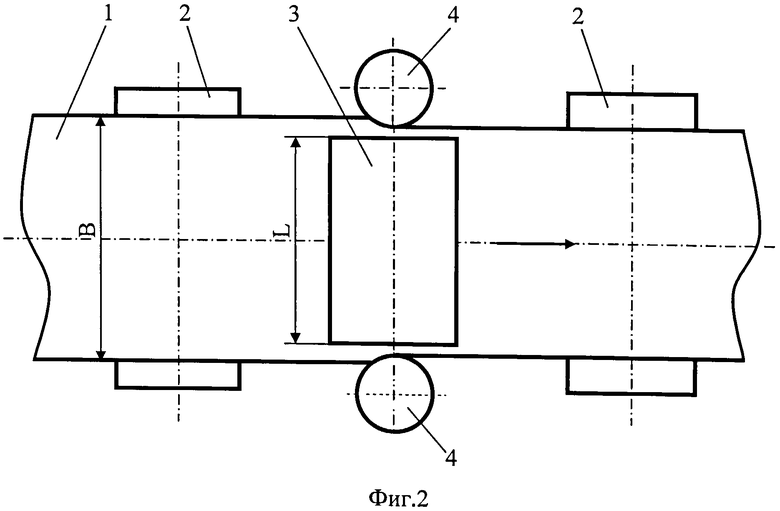

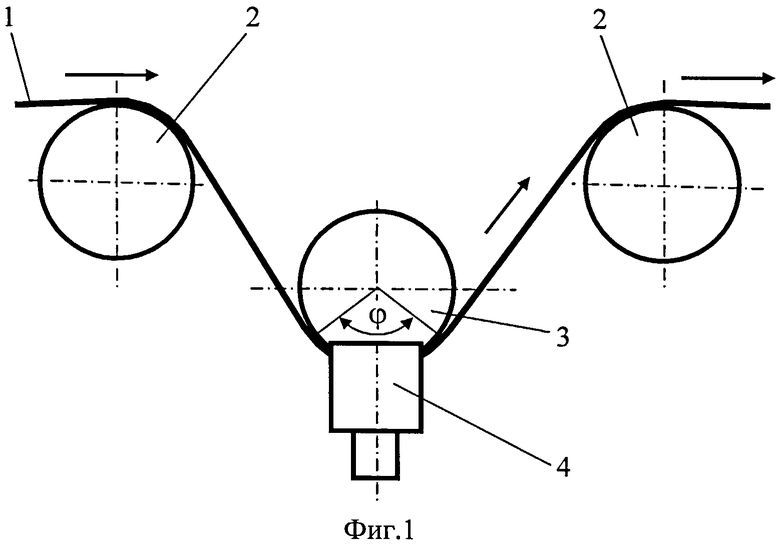

На фиг.1 изображена схема взаимного расположения прокатываемой полосы, вертикальных валков и роликов при реализации предложенного способа, вид спереди. На фиг.2 - то же, что и на фиг.1, вид сверху. Здесь 1 - прокатываемая полоса; 2 - поддерживающие ролики; 3 - изгибающий ролик; 4 - вертикальные валки.

Сущность изобретения состоит в следующем. По мере снижения толщины и температуры прокатываемой полосы в процессе ее прокатки происходит снижение ее устойчивости в поперечном направлении. Поэтому при отношении толщины Н полосы к ее ширине В не более 0,20 силовое воздействие на ее кромки со стороны вертикальных валков приведет не к обжатию по ширине, а к изгибу с образованием коробоватости. По этой причине в известном способе [3] возможность обжатия полосы по ширине, транспортируемой в плоском состоянии, ограничено соотношением: Н/В≥0,15. Необходимость выполнения указанного условия не позволяет обжимать по ширине (калибровать) тонкую полосу в чистовой группе клетей.

Изгиб полосы 1 между поддерживающими роликами 2 с помощью изгибающего ролика 3 приводит к тому, что в зоне изгиба устойчивость полосы против потери формы (образования коробоватости) от действия поперечных сил возрастает в зависимости от угла φ охвата ролика 3 полосой 1 (фиг.1), в 2-5 раз. Благодаря этому под действием вертикальных валков 4 происходит обжатие полосы 1 по ширине без образования коробоватости.

Экспериментально установлено, что если отношение толщины Н полосы 1 к ее ширине В будет более 0,20 (Н/В>0,20), то полосу можно обжимать по ширине без изгиба вокруг ролика 3. В случае, когда В/Н≤0,20, для предотвращения потери устойчивости при обжатии по ширине необходим изгиб полосы 1 вокруг изгибающего ролика 3.

Также экспериментально установлено, что при угле φ охвата изгибающего ролика 3 полосой 1 менее 10° полосу 1 не удается деформировать по ширине (калибровать) из-за потери ей устойчивости.

При длине бочки L изгибающего ролика 3 более 0,9 от ширины В полосы 1 (фиг.2), диапазон обжатий по ширине недостаточен для устранения разноширинности, так как перемещение вертикальных валков 4 навстречу друг другу будет ограничено длиной L бочки изгибающего ролика 3.

Примеры реализации способа

В предпоследнем межклетевом промежутке чистовой группы клетей непрерывного широкополосного стана 2000 в подшипниковых опорах устанавливают пару поддерживающих роликов 2 и изгибающий ролик 3 с механизмом его перемещения в вертикальной плоскости. Длина бочки изгибающего ролика 3 составляет: L=1360 мм. В этом же межклетевом промежутке устанавливают пару консольных приводных вертикальных валков 4.

Стальную заготовку (сляб) шириной 1600 мм из штрипсовой стали марки 09Г2С нагревают до температуры 1280°С и прокатывают в черновой группе клетей с чередованием обжатий по толщине и ширине в горизонтальных и вертикальных валках в полосу с промежуточной толщиной 50 мм и шириной В=1610 мм.

Затем полосу заправляют в валки и обжимают в непрерывной чистовой семиклетевой группе кварто. Толщина полосы в предпоследнем межклетевом промежутке Н=9,2 мм, поэтому отношение Н/В=9,2/1610=0,0057<0,2.

После заправки полосы 1 изгибающий ролик 3 опускают вниз в положение, представленное на фиг1. Под действием изгибающего ролика 3 происходит изгиб полосы 1 между поддерживающими роликами 2, которая охватывает изгибающий ролик 3 по окружности на угол φ=20°>10°.

Поскольку длина бочки изгибающего ролика L=1360 мм, то L=1360 мм<0,9·В=1610·0,9=1449 мм. Кромки изогнутой полосы 1 выходят за габариты длины бочки L изгибающего ролика 3.

С помощью нажимных механизмов устанавливают абсолютное обжатие полосы 1 по ширине вертикальными валками 4, равное ДВ=10 мм, и осуществляют прокатку полосы 1 до конечной толщины H1=8 мм с одновременным обжатием ее кромок вертикальными валками 4, которые осуществляют калибровку полосы 1 на ширину 1600 мм, устраняя ее разноширинность. Полоса в изогнутом состоянии при обжатии вертикальными валками не теряет устойчивости.

Прокатанную полосу охлаждают водой на отводящем рольганге и сматывают в рулон. Благодаря калибрующему обжатию кромок полосы ее разноширинность 5 не превышает ±1,0 мм.

Готовую полосу подвергают правке и обработке на агрегате продольной резки. Выход годного после резки составляет Q=99,8%.

Варианты реализации способа производства широких полос и показатели их эффективности приведены в таблице.

Из данных, представленных в таблице, следует, что при реализации предложенного способа (варианты №2-4) достигается повышение точности горячекатаных полос по ширине.

Благодаря этому сокращается количество боковой обрези, выход годного максимален. В случаях запредельных значений заявленных параметров (варианты №1 и №5) разноширинность горячекатаных полос возрастает, что ведет к снижению выхода годного.

Технико-экономические преимущества предложенного способа состоят в том, что изгиб стальной полосы в процессе горячей прокатки, имеющей отношение толщины к ширине не более 0,2 вокруг ролика, длина бочки которого не превышает 0,9 от ширины полосы, с углом охвата ролика полосой не менее 10°, обеспечивает устойчивость полосы при ее обжатии по ширине. Благодаря этому достигается калибровка ширины полосы в чистовой группе непрерывного широкополосного стана, повышение точности полос по ширине, снижение расходного коэффициента и повышение выхода годного.

В качестве базового объекта принят ближайший аналог [3]. Использование предложенного способа обеспечит повышение рентабельности производства широких стальных горячекатаных полос в среднем на 2-3%.

Источники информации

1. Патент Российской Федерации №2274504, МПК В21В 1/22, 2006 г.;

2. Патент Российской Федерации №2414972, МПК В21В 1/22, 2011 г.;

3. Патент Российской Федерации №2273535, МПК В21В 1/22, 2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499638C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471580C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471875C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС С ОДНОСТОРОННИМ ЧЕЧЕВИЧНЫМ РИФЛЕНИЕМ | 2012 |

|

RU2482930C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2486975C1 |

Изобретение предназначено для повышения точности по ширине горячекатаных полос, прокатываемых на непрерывных широкополосных станах. Способ включает нагрев стальных заготовок и их многопроходное обжатие по толщине и ширине в горизонтальных и вертикальных валках. Повышение устойчивости полосы при ее обжатии по ширине обеспечивается за счет того, что в процессе прокатки при достижении отношения толщины полосы к ширине не более 0,20 полосу изгибают вокруг ролика, длина бочки которого не превышает 0,9 от ширины полосы, с одновременном ее обжатием по ширине в изогнутом состоянии, при этом угол охвата ролика полосой составляет не менее 10°. 2 ил., 1 табл.

Способ производства широких полос, включающий нагрев стальных заготовок и их многопроходное обжатие по толщине и ширине в горизонтальных и вертикальных валках широкополосного стана, отличающийся тем, что при достижении отношения толщины полосы к ширине не более 0,20 полосу изгибают вокруг ролика, длина бочки которого не превышает 0,9 от ширины полосы, с одновременном ее обжатием по ширине в изогнутом состоянии, при этом угол охвата ролика полосой составляет не менее 10°.

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2268792C1 |

| ШИРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2268794C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| WO 9601705 A1, 25.01.1996 | |||

Авторы

Даты

2014-04-10—Публикация

2013-01-10—Подача