Изобретение относится к прокатному производству и может быть использовано при холодной прокатке стальных полос на реверсивных и непрерывных станах.

Известен способ прокатки полос, включающий их обжатие по толщине с приложением переднего и заднего натяжений, по которому межклетевые удельные натяжения повышают от первого к последнему на 1-2 кг/мм2, величину напряжения натяжения определяют в зависимости от обжатия по предложенной формуле [1].

Известен также способ прокатки стальных полос с обжатием по толщине и приложением переднего и заднего натяжений, согласно которому величину удельного переднего натяжения устанавливают равной 0,22-0,25 от предела текучести деформированной полосы, и в первом проходе к полосе прикладывают только переднее натяжение [2].

Недостаток указанных способов заключается в том, что их реализация приводит к формированию разноширинности полос и трещинообразованию по кромкам.

Наиболее близким аналогом к предлагаемому изобретению является способ прокатки металлических полос, включающий их обжатие по толщине с приложением заднего и переднего натяжений, при этом при прокатке полос из малоуглеродистой стали величину удельного натяжения устанавливают в зависимости от суммарного обжатия и ширины полосы по предложенным математическим зависимостям [3].

При таком способе прокатки полосы приобретают разноширинность, и не исключено образование трещин по кромкам.

Техническая задача, решаемая изобретением, состоит в уменьшении разноширинности и исключении трещинообразования по кромкам.

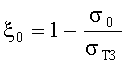

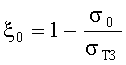

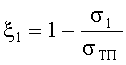

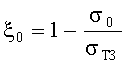

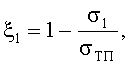

Для решения поставленной технической задачи в известном способе прокатки металлических полос, включающем обжатие по толщине в валках с приложением заднего и переднего натяжений, согласно изобретению, прокатку ведут с коэффициентом заднего натяжения 0,9-1,0 и коэффициентом переднего натяжения не менее 0,05, определяемым по соотношениям:

где ξ0, ξ1 - коэффициенты заднего и переднего натяжений;

σ0, σ1 - заднее и переднее напряжения натяжения полосы;

σТЗ, σТП - пределы текучести полосы до и после обжатия.

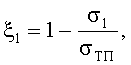

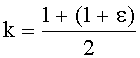

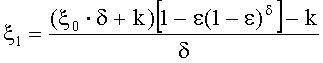

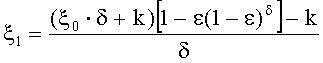

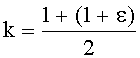

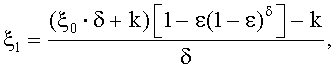

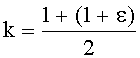

В варианте реализации способа коэффициент переднего натяжения устанавливают по формуле:

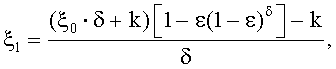

где

f - коэффициент контактного трения;

α - угол захвата, рад;

ε - относительное обжатие;

R - радиус рабочих валков, мм;

Сущность изобретения состоит в следующем. В процессе пластической деформации металл течет в направлении наименьшего сопротивления.

Поэтому при продольной прокатке металлической полосы на прикромочных участках, ширина которых равна длине очага деформации, не исключено течение металла не только вдоль направления прокатки, но и в поперечном направлении - вдоль бочки валка. Поперечное течение металла, во-первых, приводит к появлению разноширинности полос и, во-вторых, к преимущественному утонению кромок, сопровождаемому образованием трещин.

Экспериментально установлено, что регламентация коэффициентов заднего и переднего натяжений при прокатке полос на уровнях: коэффициент заднего натяжения 0,9-1,0 и коэффициент переднего натяжения не менее 0,05 - способствует выравниванию распределения вытяжек по ширине прокатываемой полосы, что сдерживает процесс поперечного течения металла, уменьшает разноширинность и вероятности трещинообразования по кромкам. Также экспериментально установлено, что наиболее полное выравнивание распределения вытяжек по ширине, особенно для узких полос, достигается в случае, когда выполняется эмпирическое соотношение

В процессе экспериментальных прокаток было получено, что при коэффициенте заднего натяжения более 1,0 или коэффициенте переднего натяжения менее 0,05 имеет место переменное по длине сужение полос, что увеличивает разноширинность. Снижение коэффициента заднего натяжения менее 0,9 ведет к увеличению ширины полос и трещинообразованию по кромкам.

Примеры реализации способа

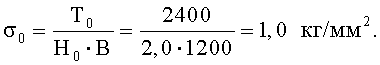

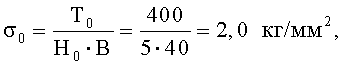

Пример 1. Горячекатаную травленую полосу из стали марки 08Ю толщиной Н0=2,0, шириной В=1200 мм, смотанную в рулон, устанавливают на разматывателе одноклетевого реверсивного стана 1400. Предел текучести горячекатаной полосы составляет: σТЗ=20 кг/мм2. Устанавливают межвалковый зазор для прокатки полосы толщиной Н1=1,5 мм. Передний конец полосы пропускают через межвалковый зазор и закрепляют на барабане моталки. С помощью электродвигателя разматывателя создают заднее натяжение Т0=2400 кг, что соответствует заднему напряжению натяжения σ0:

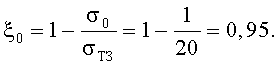

Коэффициент заднего натяжения при этом равен:

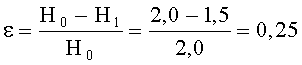

После обжатия полосы из стали марки 08Ю с относительной степенью деформации

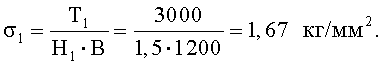

С помощью электродвигателя моталки создают переднее натяжение полосы Т1=3000 кг, что соответствует удельному переднему напряжению натяжения σ1:

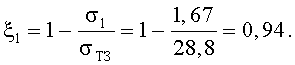

Коэффициент переднего натяжения при этом равен:

Валки приводят во вращение и осуществляют прокатку всей полосы с приложением указанных заднего и переднего натяжений. После прокатки разноширинность полосы находится в диапазоне ΔВ=±0,2 мм, трещины по кромкам отсутствуют.

Варианты реализации предложенного способа по примеру 1 приведены в таблице.

Из данных, представленных в таблице, следует, что в случаях реализации предложенного способа (варианты №2-4) достигается уменьшение разноширинности прокатанных полос и исключается трещинообразование по их кромкам. При запредельных значениях заявленных параметров (варианты №1 и №5), а также при использовании известного способа (вариант №6) разноширинность полос возрастает, на кромках полос образуются трещины.

Пример 2. Рулон из узкой горячекатаной полосы толщиной Н0=5,0 мм, шириной В=40 мм из стали марки 08Ю, имеющей предел текучести σТЗ=20 кг/мм2, устанавливают на разматывателе, после чего задают в одноклетевой реверсивный стан с рабочими валками радиусом R=150 мм для прокатки на толщину Н1=3,75 мм с относительным обжатием ε=0,25.

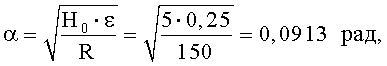

Перед началом прокатки определяют угол захвата α:

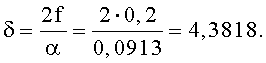

а также параметр прокатки δ:

Передний конец полосы пропускают через рабочие валки и закрепляют на барабане моталки.

С помощью электродвигателя разматывателя создают заднее натяжение полосы Т0=400 кг. Заднее напряжение натяжения равно:

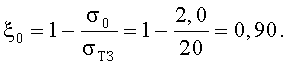

что соответствует коэффициенту заднего натяжения.

Коэффициент деформационного упрочнения полосы после обжатия в валках составляет:

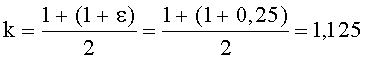

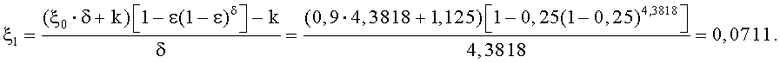

Производят расчет коэффициента переднего натяжения:

По рассчитанному значению ξ1 определяют напряжение переднего натяжения σ1=26,47 кг/мм2, а также полное переднее натяжение Т1:

Т1=В·Н1·σ1=40·5·26,47=5294 кг.

С помощью двигателя моталки к полосе прикладывают переднее натяжение Т1=5294 кг, приводят во вращение валки и осуществляют прокатку полосы. Благодаря регламентированным значениям коэффициентов переднего и заднего натяжений, прокатка узкой полосы (ленты) происходит с минимальной разноширинностью ΔВ=±0,15 мм и без трещинообразования по кромкам. При прокатке указанной полосы с таким же обжатием по известному способу [3] разноширинность возрастает до значения ΔВ=±2,2 мм, а на кромках полосы образуются трещины.

Технико-экономические преимущества предложенного способа состоят в том, что прокатка с коэффициентом заднего натяжения 0,9-1,0 и коэффициентом переднего натяжения не менее 0,05 затрудняет течение металла вдоль бочки валка в очаге деформации, благодаря чему достигается уменьшение разноширинности полос, предотвращается снижение толщины кромок и исключается образование на них трещин. В качестве базового объекта принят известный способ [3]. Использование предложенного способа обеспечит повышение рентабельности производства металлических полос и лент на 5-10%.

Литературные источники, использованные при составлении описания изобретения

1. Патент РФ №2239500, МПК В21В 1/28, 2004.

2. Патент РФ №2191645, МПК В21В 1/28, 2002.

3. Патент РФ №2433004, МПК В21В 1/28, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2012 |

|

RU2492005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2488455C2 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

Изобретение относится к прокатному производству и может быть использовано при холодной прокатке стальных полос на реверсивных и непрерывных станах. Способ включает обжатие полос по толщине в валках с приложением заднего и переднего натяжений, при этом прокатку ведут с выравниванием распределения вытяжек по ширине прокатываемой полосы с коэффициентом заднего натяжения ξ0=0,9-1,0 и коэффициентом переднего натяжения ξ1 не менее 0,05, определяемым по соотношениям:

σ0, σ1 - заднее и переднее напряжения натяжения полосы;

σТЗ, σТП - пределы текучести полосы до и после обжатия, а

f - коэффициент контактного трения;

α - угол захвата, рад;

ε - относительное обжатие, мм;

R - радиус рабочих валков, мм;

1. Способ холодной прокатки стальных полос, включающий обжатие их по толщине в валках с приложением заднего и переднего натяжений, отличающийся тем, что прокатку ведут с выравниванием распределения вытяжек по ширине прокатываемой полосы с коэффициентом заднего натяжения ξ0=0,9-1,0 и коэффициентом переднего натяжения ξ1 не менее 0,05, определяемым по соотношениям

где σ0, σ1 - заднее и переднее напряжения натяжения полосы;

σТЗ, σТП - пределы текучести полосы до и после обжатия.

2. Способ прокатки по п.1, отличающийся тем, что коэффициент переднего натяжения устанавливают по формуле

где

f - коэффициент контактного трения;

α - угол захвата, рад,

ε - относительное обжатие, мм;

R - радиус рабочих валков, мм;

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2010 |

|

RU2433004C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2005 |

|

RU2288792C1 |

| Способ холодной прокатки полос на двухклетевом стане | 1986 |

|

SU1355302A1 |

| КОНТАКТОР ПОСТОЯННОГО ТОКА С БЕЗДУГОВОЙ КОММУТАЦИЕЙ | 1978 |

|

SU826437A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

Авторы

Даты

2013-07-10—Публикация

2012-03-30—Подача