ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Областью техники, к которой относится изобретение, является область техники роторов турбин низкого давления для теплоэлектростанции, и в частности, соединения лопаток большого удлинения друг с другом.

УРОВЕНЬ ТЕХНИКИ

Проблема при соединении лопаток большого удлинения с валом ротора для ротора турбины низкого давления для теплоэлектростанции заключается в том, что данное соединение должно обеспечить безопасное вибрационное состояние при вращении ротора.

Роторы турбин для теплоэлектростанций широко известны, при этом ротор содержит:

один диск, прикрепленный к валу, который может вращаться вокруг базовой оси, при этом диск имеет на своей периферии первые поверхности контакта; и

множество лопаток, причем каждая из лопаток представляет собой лопатку большого удлинения и содержит перо, имеющее нижний конец и верхний конец, при этом нижний конец прикреплен к хвостовику, имеющему вторую поверхность контакта, для взаимодействия с первыми поверхностями контакта диска.

Когда комплект лопаток прикреплен к диску для образования лопаточного аппарата, текучая среда, действующая на данный лопаточный аппарат, вызывает вращение ротора.

Практическая ценность соединения лопаток друг с другом обусловлена необходимостью регулирования частотной характеристики ротора. Действительно, лопатки лопаточного аппарата подвергаются воздействию динамических нагрузок, обусловленных потоком пара, проходящим через указанный лопаточный аппарат. Данные нагрузки могут приводить к таким уровням напряжений в лопатках, которые вызывают разрушение лопаток вследствие усталости. Термин «усталость» понимается как повреждение материала, вызываемое циклическими нагрузками при сравнительно высоком уровне напряжений относительно предела упругости указанного материала, что вызывает разрушение материала при большом числе циклов. Следовательно, существенное значение имеет уменьшение динамических нагрузок в лопаточных аппаратах посредством регулирования собственных частот таким образом, чтобы указанные собственные частоты сильно отличались от частот возбуждения, при этом указанные частоты возбуждения зависят от пульсации потока пара.

Данное явление обнаруживается во всех лопатках турбины. Тем не менее, в случае лопаток наибольшего удлинения (как правило, лопаток последних ступеней модуля низкого давления) собственные частоты являются сравнительно низкими, что приводит к большому риску входа в состояние резонанса, что делает лопатки более легко подвергаемыми возбуждению.

Одно из существующих решений, связанных с соединением друг с другом лопаток, представляющих собой лопатки большого удлинения, состоит в использовании множества металлических проволок, каждая из которых соединяет по меньшей мере две лопатки.

Второе решение, описанное в уровне техники, состоит в использовании приклепанного ленточного бандажа, соединяющего множество лопаток. Подобный ленточный бандаж может быть, в частности, расположен на верхнем конце лопатки, то есть на том конце лопатки, который удален от диска, прикрепленного к валу.

Недостатком данных соединений является, в частности, отсутствие непрерывного соединения лопаток одного и того же колеса, в результате чего лопатки могут иметь при вращении вибрационные состояния, которые в значительной степени различаются у разных лопаток.

Еще одно известное решение (US 2003/228225 А1, МПК F03B 3/12, опубл. 11.12.2003), выбранное в качестве прототипа, состоит в расположении полки на верхнем конце, при этом указанная полка имеет по меньшей мере один первый конец и один второй конец, при этом данные концы являются периферийными, при этом полки лопаток совместно образуют цилиндрическую конструкцию, расположенную коаксиально с базовой осью, когда лопатки установлены, при этом первый конец одной из указанных полок расположен с возможностью взаимодействия со вторым концом полки, которая предшествует ей, и второй конец данной указанной полки расположен с возможностью взаимодействия с первым концом полки, которая следует за ней, вокруг диска ротора.

Таким образом, каждая из полок выполнена за одно целое с лопаткой, что гарантирует непрерывное и жесткое соединение в процессе эксплуатации независимо от скорости вращения. Таким образом, лопаточный аппарат, образованный комплектом лопаток, прикрепленных к диску, имеет цилиндрическую конструкцию, коаксиальную с базовой осью, при этом данная конструкция также может быть описана как периферийный бандаж, разделенный на полки.

Тем не менее, подобный вариант осуществления имеет, в частности, недостаток, заключающийся в том, что при вращении ротора центробежная сила вызывает раскручивание лопаток, то есть перемещение каждой из лопаток при кручении вокруг оси, которая является по существу радиальной относительно базовой оси, соответствующей той оси, вдоль которой продолжается перо лопатки. Это приводит к возникновению давления в области контакта между данными лопатками, в частности, между их полками, которое уменьшается по мере увеличения скорости вращения ротора. Кроме того, для гарантирования непрерывного контакта между полками, несмотря на данный эффект раскручивания, предварительное напряжение при кручении создают в лопатке при ее установке на диске ротора.

В случае лопаток большого удлинения раскручивание является существенным и при высоких скоростях вызывает потерю контакта между полками лопаток. При этом динамические характеристики лопаточного аппарата больше не регулируются. Кроме того, предварительные напряжения при кручении, которые должны быть созданы в подобных лопатках, также являются очень существенными, что приводит к механическим нагрузкам, которые вызывают более низкое сопротивление лопаток усталостному разрушению.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в устранении всех или части недостатков уровня техники, в частности, проблем, связанных с потерей контакта между полками лопаток в случае раскручивания и с предварительным напряжением, которое должно быть создано при установке лопаток на диске ротора, при одновременном предложении решения, которое является экономичным, простым в реализации и которое обеспечивает оптимальную эксплуатационную безопасность.

Для этого в соответствии с первым аспектом предложен ротор для турбины низкого давления для теплоэлектростанции, содержащий:

по меньшей мере один диск, прикрепленный к валу, выполненный с возможностью вращения вокруг базовой оси, при этом диск имеет на своей периферии первую поверхность контакта;

множество лопаток, причем каждая из лопаток представляет собой лопатку большого удлинения и имеет по меньшей мере одно перо и по меньшей мере два конца:

нижний конец, прикрепленный к хвостовику, имеющему вторую поверхность контакта, выполненную с возможностью контактного взаимодействия с первой поверхностью контакта диска; и

верхний конец, прикрепленный к полке, имеющей по меньшей мере один первый конец и один второй конец;

при этом полки лопаток, при установке лопаток, совместно образуют цилиндрическую конструкцию, расположенную коаксиально с базовой осью, при этом первый конец одной из указанных полок расположен для взаимодействия со вторым концом полки, которая предшествует ей, а второй конец указанной полки расположен для взаимодействия с первым концом полки, которая следует за ней, вокруг диска ротора,

отличающийся тем, что:

первая поверхность контакта диска имеет щели, которые являются коаксиальными относительно базовой оси, параллельны друг другу и имеют по существу одинаковый радиус; а вторая поверхность контакта каждой из лопаток имеет выступы, ориентированные по протяженности указанной лопатки и взаимодействующие с по меньшей мере частью щелей; при этом каждая из первой и второй поверхностей контакта имеет ряды аксиальных сквозных отверстий, которые выравниваются при взаимодействии указанных первой и второй поверхностей контакта друг с другом и в которые вставляются штифты; и

каждая из полок имеет на своих первом и втором концах основную плоскую поверхность, ориентированную по существу радиально, при этом основная плоская поверхность образует угол α с плоскостью, ортогональной к базовой оси, причем указанный угол α:

является положительным относительно направления циркуляции текучей среды в турбине вдоль базовой оси и составляет по существу от 20 до 50°; и

ориентирован против направления закручивания каждой из лопаток при вращении ротора.

Термин «большого удлинения» применительно к лопатке понимается как означающий лопатку, которая в рассматриваемой технической области имеет отношение радиуса конца к радиусу корневой части, которое больше или равно 1,5, при этом:

радиус корневой части представляет собой расстояние между базовой осью и корневой частью лопатки; и

радиус конца представляет собой расстояние между базовой осью и торцом пера лопатки.

Подобная конфигурация обеспечивает многочисленные преимущества как с точки зрения надежности работы при больших частотах вращения ротора, так и с точки зрения реализации.

Действительно, когда комплект лопаток прикреплен к диску для образования лопаточного аппарата, текучая среда, воздействующая на данный лопаточный аппарат, вызывает вращение ротора. Кроме того, при вращении ротора, центробежная сила, действующая на лопатки, вызывает эффект раскручивания в данных указанных лопатках, то есть перемещение лопатки при кручении, которое приводит к давлению в области контакта, которое увеличивается по мере увеличения скорости вращения ротора.

Действительно, при описанной конфигурации, в которой каждая из полок имеет на своих первом и втором концах плоскую поверхность, ориентированную по существу радиально и образующую угол α с плоскостью, ортогональной к базовой оси, причем указанный угол α:

является положительным относительно циркуляции текучей среды в турбине вдоль базовой оси и составляет по существу от 20 до 50°; и

ориентирован против направления закручивания каждой из лопаток под действием текучей среды, воздействующей на ее перо,

обеспечивается возможность изменения давления в области контакта, при этом оно увеличивается по мере увеличения скорости вращения ротора. Следовательно, это обеспечивает создание эффекта, противоположного тому, который описан для уровня техники.

Подобная характеристика давления в области контакта, которое увеличивается по мере увеличения скорости вращения ротора, создает возможность надежного соединения лопаток друг с другом при номинальной скорости вращения и, таким образом, обеспечивает возможность гарантирования того, что пульсация потока пара не войдет в резонанс с собственными частотами лопаток.

Кроме того, благодаря подобной полке отсутствует необходимость в создании большого предварительного напряжения при кручении в лопатке при ее установке на диске. Действительно, поскольку давление в области контакта между указанными полками увеличивается при увеличении скорости вращения ротора, данное давление в области контакта может быть низким или даже нулевым в состоянии покоя, то есть состоянии, когда частота вращения турбины является нулевой.

Кроме того, в уровне техники предварительное напряжение при кручении создавали в лопатке при ее установке, при этом лопатка содержит хвостовик елочного типа. Таким образом, лопатку устанавливали посредством аксиального перемещения ее хвостовика в щели диска, предназначенного для этого, при этом предварительное напряжение при кручении создается во время данной операции.

В случае настоящего изобретения предварительное напряжение при кручении является небольшим относительно усилия закручивания, необходимого в уровне техники, благодаря способности полок к «самонатяжению» при вращении ротора; таким образом, лопатка может быть установлена посредством поступательного перемещения радиально. Действительно, в подобной конфигурации во время установки каждый из выступов вторых поверхностей контакта лопаток посредством радиального перемещения лопатки к диску, прикрепленному к валу, взаимодействует с щелями первых поверхностей контакта диска. Таким образом, усилия закручивания, необходимые для установки лопаток, являются ничтожно малыми или близкими к нулю.

В соответствии с другим техническим признаком форма каждого из первого и второго концов полок представляет собой приблизительно форму шеврона.

«Форма шеврона» понимается как «V»-образная форма.

Подобная форма обеспечивает возможность улучшения попарного взаимодействия концов полок.

Когда полки взаимодействуют попарно и когда ротор вращается вокруг вала, поверхность контакта предпочтительно образуется между двумя из указанных полок, при этом указанная поверхность контакта расположена на основной плоской поверхности.

В соответствии с одним особым техническим признаком поверхность контакта составляет от 10 до 90% от основной плоской поверхности.

Данная поверхность контакта может быть выбрана посредством задания основной плоской поверхности, имеющей или не имеющей большую или меньшую поверхности, в частности, большую или меньшую аксиальную ширину. Подобный выбор определенных размеров поверхности контакта влияет на уровень плотности контакта полок при вращении ротора. Таким образом, малая поверхность обеспечит значительный эффект «самонатяжения» при номинальной скорости вращения ротора и наоборот.

Первый и/или второй конец (концы) полок предпочтительно имеет (имеют) по меньшей мере одну первую вспомогательную плоскую поверхность, расположенную между основной плоской поверхностью и стороной входа потока текучей среды, при этом указанная первая вспомогательная плоская поверхность образует с плоскостью, ортогональной к базовой оси, угол β, который является положительным относительно направления циркуляции текучей среды в турбине вдоль базовой оси и составляет по существу от 85 от 95°, более предпочтительно - по существу равен 90°.

Кроме того, это предпочтительно обеспечивает возможность выполнения полки лопатки с такой конструкцией, чтобы он имел аксиальную ширину, которая достаточна для придания ему оптимальной механической прочности и выполнения его с приспособленной основной плоской поверхностью и которая зависит от требуемой плотности контактов между полками.

В одном предпочтительном варианте осуществления основная плоская поверхность ограничена в боковом направлении данной первой вспомогательной плоской поверхностью, расположенной со стороны входа потока текучей среды.

Аналогичным образом, первый и/или второй конец (концы) полок предпочтительно имеет (имеют) по меньшей мере одну вторую вспомогательную плоскую поверхность, расположенную между основной плоской поверхностью и стороной выхода потока текучей среды, при этом указанная вторая вспомогательная плоская поверхность образует с плоскостью, ортогональной к базовой оси, угол φ, который является положительным относительно циркуляции текучей среды в турбине вдоль базовой оси и составляет по существу от 100 от 175°.

В одном предпочтительном варианте осуществления основная плоская поверхность ограничена в боковом направлении данной второй вспомогательной плоской поверхностью, расположенной со стороны выхода потока текучей среды.

Кроме того, в соответствии со вторым аспектом изобретения предложена теплоэлектростанция, отличающаяся тем, что она содержит по меньшей мере один ротор.

В соответствии с еще одним аспектом изобретения также предложен способ установки лопаток описанного выше ротора, при этом указанный способ отличается тем, что он включает по меньшей мере следующие этапы:

этап, на котором располагают по месту лопатки на диске, при этом каждый из выступов вторых поверхностей контакта лопаток взаимодействует с щелями первых поверхностей контакта диска посредством радиального перемещения лопатки к диску, который прикреплен к валу; и

этап, на котором фиксируют лопатки на диске, при этом вводят штифты в основные отверстия, состоящие из рядов отверстий, при выравнивании первых и вторых поверхностей контакта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения станут очевидными при прочтении последующего описания, приведенного со ссылкой на приложенные чертежи, на которых:

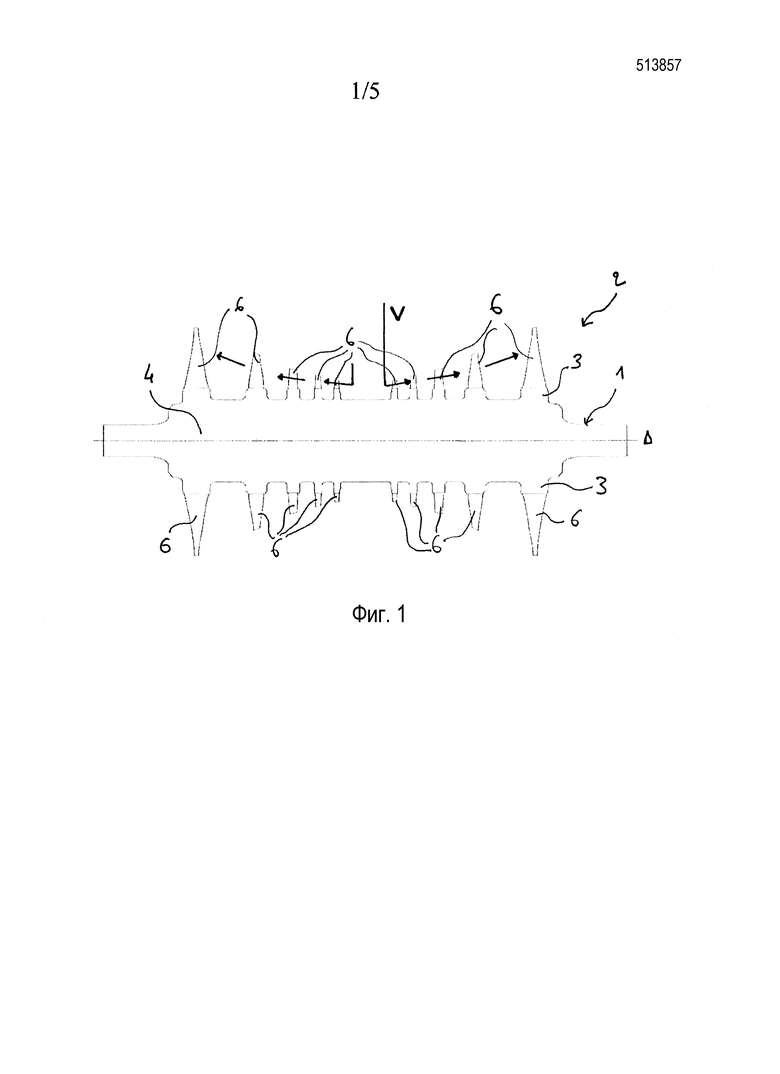

фиг.1 показывает упрощенное схематическое изображение модуля низкого давления турбины в соответствии с одним вариантом осуществления;

фиг.2 показывает вид лопатки, расположенной на диске ротора в соответствии с одним вариантом осуществления;

фиг.3 показывает вид с правой стороны хвостовика лопатки в соответствии с одним вариантом осуществления;

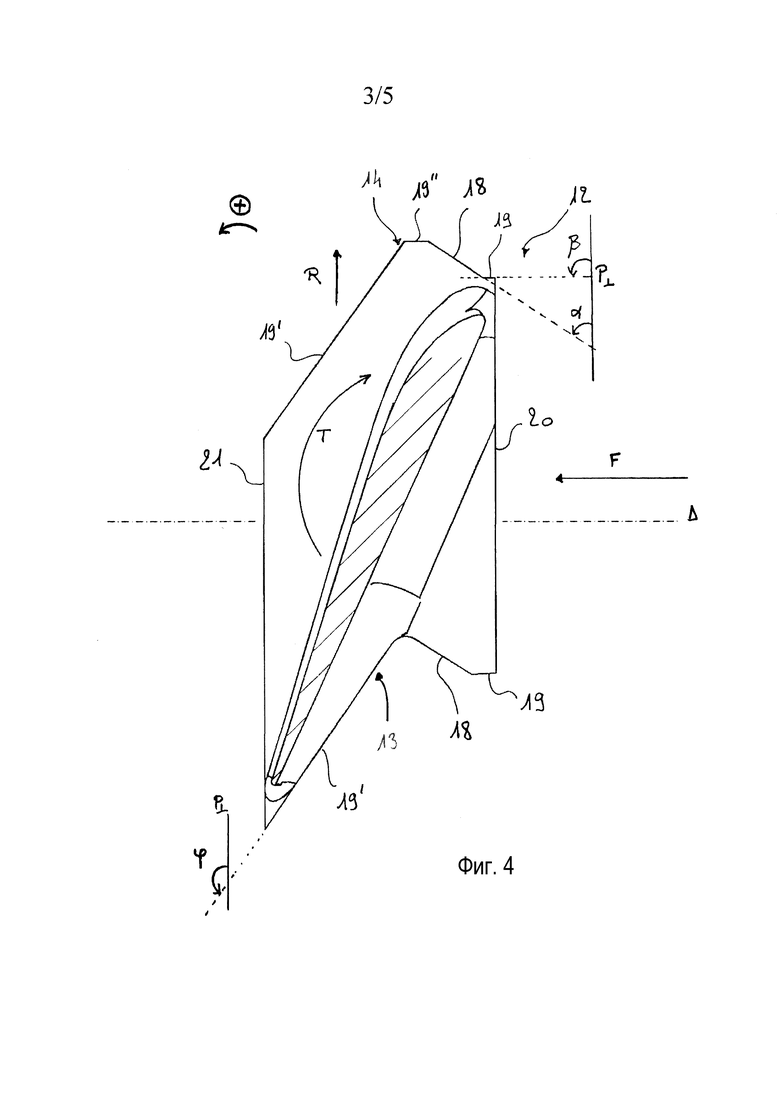

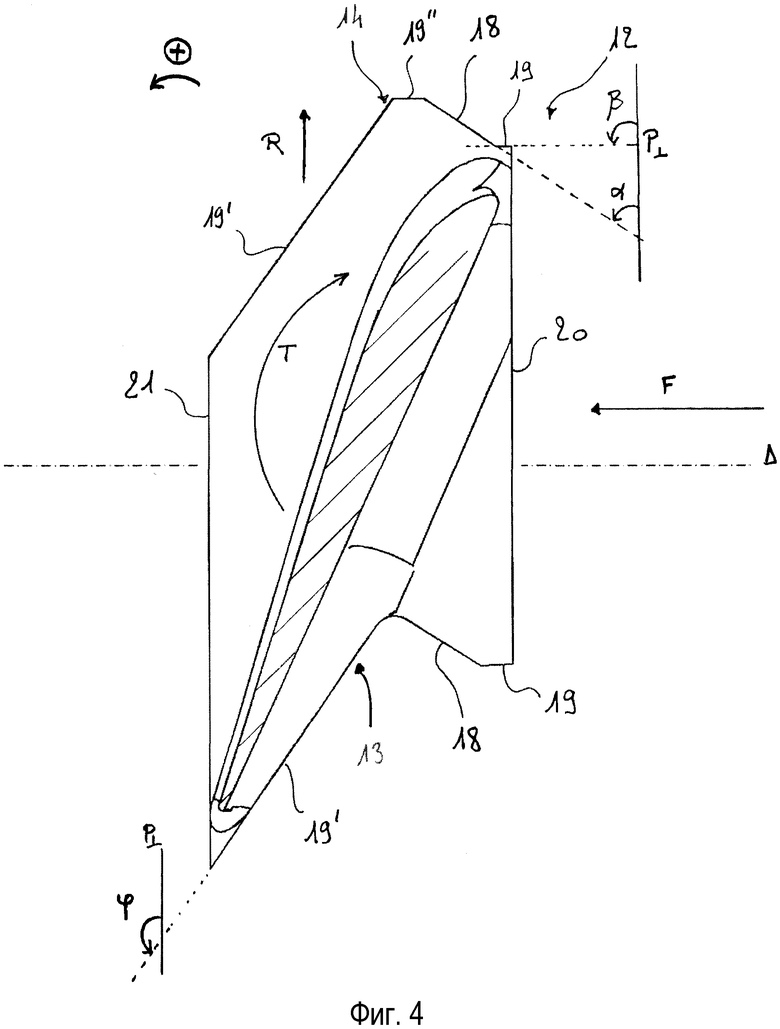

фиг.4 показывает вид сверху полки лопатки в соответствии с одним вариантом осуществления;

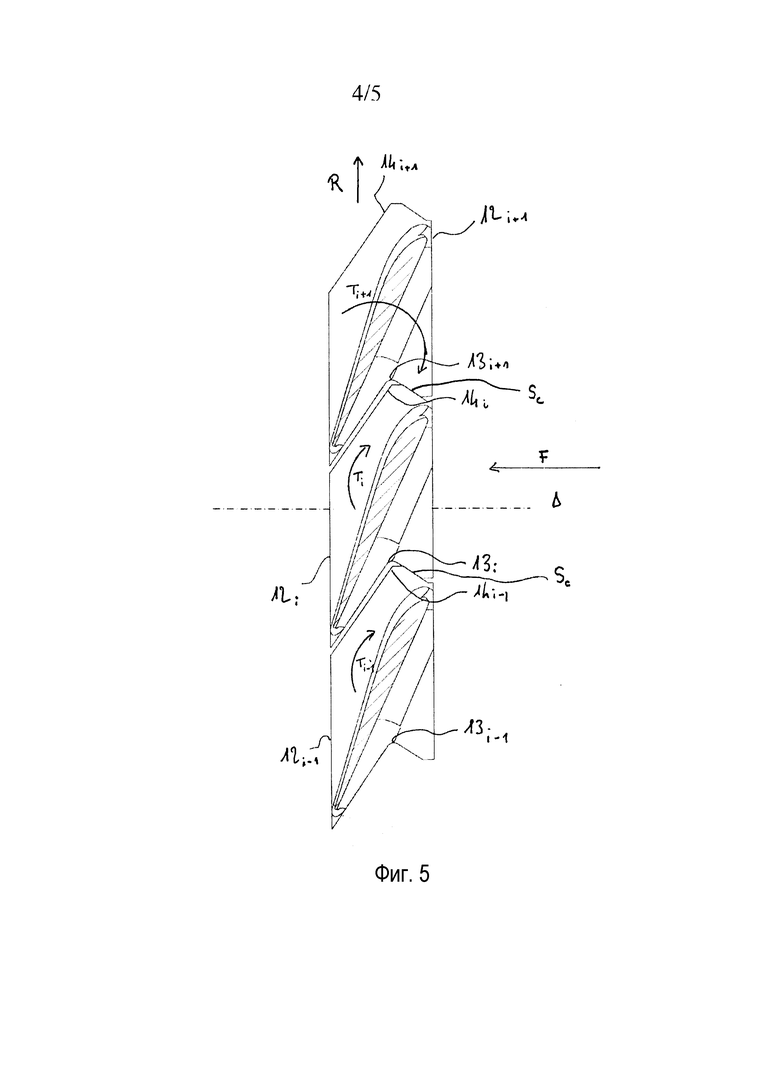

фиг.5 показывает вид сверху трех полок, взаимодействующих попарно, при этом данный вид иллюстрирует часть цилиндрической конструкции, расположенной коаксиально относительно базовой оси в соответствии с одним вариантом осуществления;

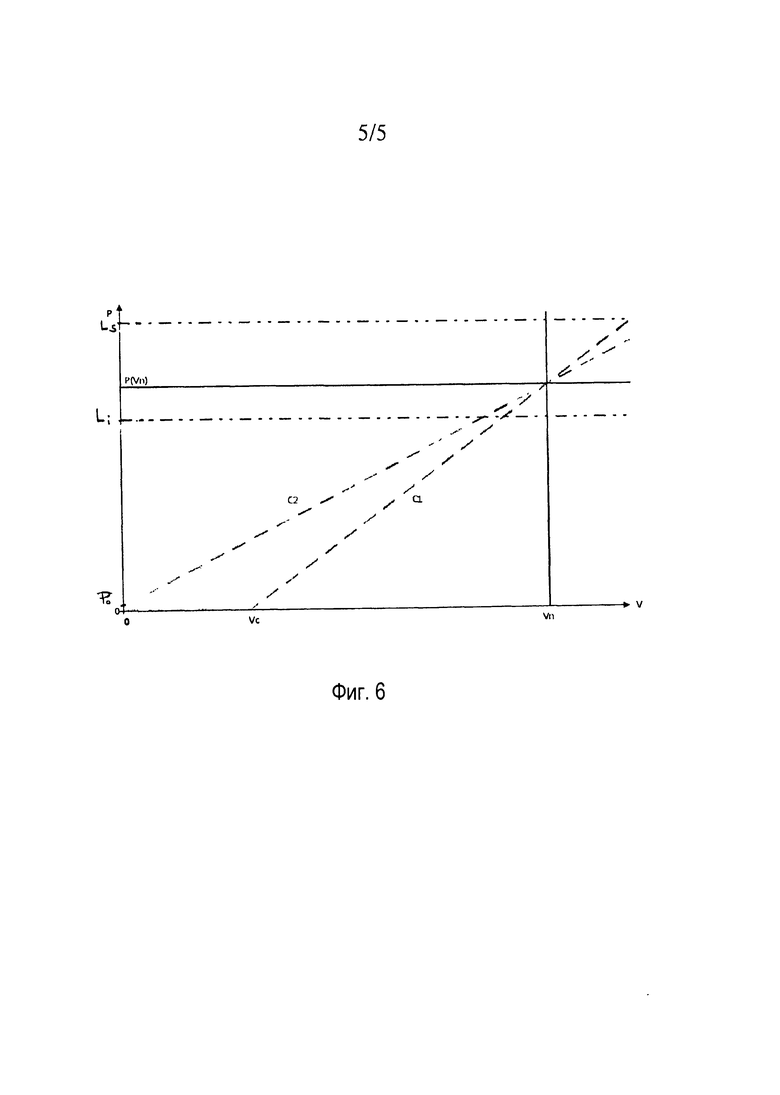

фиг.6 показывает две кривые, показывающие зависимость изменения плотности контакта полок от скорости вращения турбины в соответствии с двумя вариантами осуществления.

Для большей ясности идентичные или аналогичные элементы обозначены посредством идентичных ссылочных позиций на всех чертежах.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг.1 показывает ротор 1 турбины 2 в соответствии с одним вариантом осуществления. Действительно, данная фигура показывает упрощенное схематическое изображение двухпоточного модуля низкого давления, при этом циркуляция пара показана на фигуре стрелками V.

На фиг.1 показан ротор 1 турбины 2 низкого давления для теплоэлектростанции, в данном случае атомной электростанции. В данной конфигурации пар поступает в турбину 2 по существу в ее центре и циркулирует в указанной турбине 2, проходя через пять «ступеней», при этом каждая ступень состоит из диска 3 ротора, прикрепленного к одному и тому же валу 4, который выполнен с возможностью вращения вокруг базовой оси Δ, при этом каждый из указанных дисков ротора 1 предусмотрен с множеством лопаток 6, распределенных по их периферии.

Следует отметить, что число ступеней не является «исчерпывающим» и может изменяться. Действительно, в разных вариантах осуществления турбина 2 может содержать, например, четыре, пять или шесть ступеней.

Кроме того, в целях обеспечения ясности лопатки показаны без каких-либо соединительных средств, то есть без полки 12, и их средства, предназначенные для обеспечения крепления к диску 3 ротора, который прикреплен к валу 4, не проиллюстрированы.

Как только пар поступит в турбину 2, он будет перемещаться по существу аксиально, в одном направлении или в другом, проходя соответственно через первую ступень, вторую ступень, третью ступень, четвертую ступень и пятую ступень, приводя диски 3 ротора во вращение посредством воздействия указанного пара на лопатки и, таким образом, также приводя вал 4 во вращение вокруг базовой оси Δ.

Фиг.2 показывает вид лопатки 6, расположенной на диске ротора в соответствии с одним вариантом осуществления.

Данная лопатка 6 представляет собой лопатку большого удлинения, то есть она имеет отношение радиуса Rs конца к радиусу Rb корневой части, которое больше или равно 1,5, при этом:

- радиус Rb корневой части представляет собой расстояние между базовой осью Δ и периферией диска, прикрепленного к валу; и

- радиус Rs конца представляет собой расстояние между базовой осью Δ и полкой 12.

Подобная лопатка обычно используется в четвертой и/или пятой ступени турбины 2 низкого давления.

Лопатка 6 содержит перо 7 и имеет два конца 8, 9:

нижний конец 8, прикрепленный к хвостовику 10, имеющему вторую поверхность 11 контакта, выполненную с возможностью взаимодействия с первой поверхностью 5 контакта, расположенной на периферии диска 3, при этом диск 3 прикреплен к валу 4 (не видимому на данной фигуре), который может вращаться вокруг базовой оси Δ; и

верхний конец 9, прикрепленный к полке 12, при этом указанная полка 12 имеет по меньшей мере один первый конец 13 и один второй конец 14 (см. фиг.4).

На данной фигуре расстояние между лопаткой 6 и базовой осью Δ показано не в масштабе, при этом данная ось проиллюстрирована для того, чтобы сделать устройство более легко понимаемым.

В частности, первая поверхность 5 контакта на наружной периферии диска 3 имеет пять щелей 15, которые являются коаксиальными относительно базовой оси Δ, параллельны друг другу и имеют по существу одинаковый радиус R15. Таким образом, подобные щели 15, которые являются коаксиальными относительно базовой оси Δ, образуют конфигурацию щелей, которая является по существу кольцевой относительно данной базовой оси Δ.

Кроме того, вторая поверхность 11 контакта на нижнем конце лопатки 6 имеет пять выступов 16, ориентированных по протяженности указанной лопатки 6.

Лопатка 6 показана в положении, в котором вторая поверхность 11 контакта взаимодействует с первой поверхностью 5 контакта диска 3, то есть пять выступов 16 лопатки 6 введены так, что они взаимодействуют с пятью щелями 15, с фиксацией лопатки 6 аксиально относительно диска 3 ротора.

Радиальное перемещение лопатки 6, в свою очередь, блокируется посредством штифтов.

Действительно, каждая из первой 5 и второй 11 поверхностей контакта имеет ряды аксиальных сквозных отверстий 17 (см. фиг.3). Когда пять выступов 16 лопатки 6 вставляют в пять щелей 15, ряд отверстий первой поверхности 5 контакта будет расположен напротив ряда отверстий второй поверхности 11 контакта так, что отверстия будут выровнены, после чего один и тот же штифт может проходить через них, с радиальной фиксацией лопатки 6 на диске 3 ротора.

В частности, в данном варианте осуществления два ряда отверстий 17 образованы на выступах 16 лопатки и проходят через данные выступы, при этом в каждом случае они проходят вдоль осей, которые ортогональны к основным стенкам указанных выступов. Данные ряды отверстий ориентированы аксиально, когда лопатка находится в положении фиксации.

Отверстия 17 в данном случае являются круглыми, так что когда ряды отверстий 17 в выступах 16 и отверстий в пазах 15 выровнены, можно образовать два цилиндрических основных отверстия, которые открыты на каждой из двух сторон и на двух краях диска 3 и в которые вставляются штифты ответной формы, по существу цилиндрические и прямолинейные.

Предпочтительный способ установки подобной лопатки 6 включает следующие этапы:

этап, на котором располагают по месту лопатки 6 на диске 3, при этом каждый из выступов 16 второй поверхности 11 контакта лопатки 6 взаимодействует с щелями 15 первой поверхности 5 контакта диска 3 посредством радиального перемещения 6 радиально к диску 3; и

этап, на котором фиксируют лопатки 6 на указанном диске 3, при этом вводят штифты в основные отверстия, состоящие из рядов отверстий 17, при выравнивании первых 5 и вторых 11 поверхностей контакта.

Данные этапы повторяют один за другим для каждой из лопаток.

Фиг.3 показывает вид с правой стороны хвостовика лопатки в соответствии с данным вариантом осуществления.

Фиг.4 и 5 показывают соответственно вид сверху полки 12 лопатки 6 в соответствии с одним вариантом осуществления и вид сверху трех из данных аналогичных полок 12, попарно взаимодействующих, и при этом показана часть цилиндрической конструкции, расположенной коаксиально с базовой осью Δ.

На данных двух видах направление циркуляции текучей среды показано стрелкой F и направление вращения лопатки 6 показано другой стрелкой R.

В частности, фиг.4 показывает полку 12 лопатки 6 на виде сверху. Направление циркуляции текучей среды ориентировано вдоль базовой оси Δ. Направление R вращения лопатки зависит от аэродинамического профиля пера 7 лопатки 6.

На подобном виде угол, отсчитываемый против часовой стрелки, является положительным, в то время как угол, отсчитываемый по часовой стрелке, является отрицательным.

Полка 12 лопатки 6 имеет корпус, который продолжается по существу в плоскости, ортогональной к оси, которая является радиальной по отношению к базовой оси Δ, то есть также перпендикулярна к оси, в направлении которой определяется протяженность пера 7. Данный корпус ограничен в боковом направлении, или аксиально относительно указанной базовой оси Δ, двумя боковыми поверхностями 20, 21, которые по существу параллельны плоскости Р⊥, ортогональной к базовой оси Δ, при этом данные указанные боковые поверхности 20, 21 расположены на некотором расстоянии друг от друга, которое определяет ширину полки 12.

Кроме того, полка 12 имеет первый 13 и второй 14 концы, каждый из которых имеет основную плоскую поверхность 18, ориентированную по существу радиально, при этом основная плоская поверхность 18 образует угол α с плоскостью P⊥, ортогональной к базовой оси Δ, причем указанный угол α:

является положительным относительно направления F циркуляции текучей среды в турбине 2 вдоль базовой оси Δ и по существу равен 30 градусам; и

ориентирован против направления Т закручивания лопатки 6 под действием текучей среды F, воздействующей на ее перо 7.

Поскольку боковые поверхности 20, 21 полки параллельны плоскости P⊥, ортогональной к базовой оси Δ, угол α также соответствует углу, образованному между основной плоской поверхностью 18 и одной из боковых поверхностей 20, 21.

Второй конец 14 полок 12 имеет:

первую вспомогательную плоскую поверхность 19, расположенную между основной плоской поверхностью 18 и стороной входа потока текучей среды, ограничивающую боковую поверхность 20, при этом указанная первая вспомогательная плоская поверхность 19 образует с плоскостью Р⊥, ортогональной к базовой оси Δ, угол β, который является положительным относительно направления F циркуляции текучей среды в турбине 2 и по существу равен 90 градусам; в данном варианте осуществления указанная первая вспомогательная плоская поверхность 19 ограничена как основной плоской поверхностью 18, так и боковой поверхностью 20;

вторую вспомогательную плоскую поверхность 19’, расположенную между основной плоской поверхностью 18 и стороной выхода потока текучей среды, при этом указанная вторая вспомогательная плоская поверхность 19’ ограничена с одной из ее сторон боковой поверхностью 21 и образует с плоскостью Р⊥, ортогональной к базовой оси Δ, угол φ, который является положительным относительно циркуляции текучей среды в турбине 2 и по существу равен 150°; и

третью вспомогательную поверхность 19’’, ограниченную с одной стороны первой вспомогательной плоской поверхностью 19 и с другой стороны - второй вспомогательной плоской поверхностью 19’, при этом третья вспомогательная поверхность 19’’ образует с плоскостью Р⊥, ортогональной к базовой оси Δ, угол, равный 90°.

Вторая вспомогательная поверхность 19’ образует с основной плоской поверхностью 18 второго конца 14 острый положительный угол, который придает второму концу форму шеврона.

Кроме того, первый конец 13 полок 12, со своей стороны, имеет:

первую вспомогательную плоскую поверхность 19, расположенную между основной плоской поверхностью 18 и стороной входа потока текучей среды, ограничивающую боковую поверхность 20, при этом указанная первая вспомогательная плоская поверхность 19 образует с плоскостью Р⊥, ортогональной к базовой оси Δ, такой же угол β; в данном варианте осуществления указанная первая вспомогательная плоская поверхность 19 первого конца 13 параллельна первой вспомогательной плоской поверхности второго конца 14 и ограничена как основной плоской поверхностью 18, так и боковой поверхностью 20;

вторую вспомогательную плоскую поверхность 19’, расположенную между основной плоской поверхностью 18 и стороной выхода потока текучей среды, при этом указанная вторая вспомогательная плоская поверхность 19’ ограничена с одной из ее сторон боковой поверхностью 21 и образует с плоскостью Р⊥, ортогональной к базовой оси Δ, такой же угол φ; в данном варианте осуществления указанная вторая вспомогательная плоская поверхность 19’ первого конца 13 параллельна второй вспомогательной плоской поверхности 19’ второго конца 14;

при этом основная плоская поверхность 18 и вторая вспомогательная плоская поверхность 19’ соединены друг с другом посредством закругления, то есть частичной округлой поверхности, предназначенной для устранения острого края.

Первый и второй концы 13, 14 имеют аналогичные профили, при этом различие состоит в том, что они являются ответными:

на первом конце 13 вторая вспомогательная поверхность 19’ и основная плоская поверхность 18 соединены друг с другом посредством закругления; в то время как

на втором конце 14 вторая вспомогательная поверхность 19’ и основная плоская поверхность 18 соединены друг с другом посредством фаски, несущей третью вспомогательную поверхность 19’’.

Это обеспечивает возможность, в частности, того, что полки лопаток смогут взаимодействовать друг с другом попарно.

Подобное расположение полок лопаток, попарно взаимодействующих друг с другом, показано в качестве примера на фиг.5.

В частности, полки 12 лопаток 6 совместно образуют после установки лопаток цилиндрическую конструкцию, расположенную коаксиально с базовой осью Δ. Для повышения ясности только три из полок 12, взаимодействующих друг с другом попарно, проиллюстрированы на данной фигуре на виде сверху.

Первый конец 13i одной из указанных полок 12i расположен для взаимодействия со вторым концом 14i-1 полки 12i-1, которая предшествует ей, и второй конец 14i данной указанной полки 12i расположен для взаимодействия с первым концом 13i+1 полки 12i+1, которая следует за ней, вокруг диска 3 ротора.

Кроме того, в данной конфигурации, то есть в том случае, когда полки 12 взаимодействуют друг с другом попарно и когда ротор 1 вращается вокруг вала 4, поверхность Sc контакта образуется между двумя из указанных полок 12, при этом указанная поверхность Sc контакта расположена на основной плоской поверхности 18.

Воздействие текучей среды F на каждую из лопаток вызывает как приведение ротора в указанное вращение, так и эффект раскручивания данных указанных лопаток, то есть перемещение Ti при кручении лопатки 6, которое вызывает локализованное давление в области контакта на поверхности Sc контакта, при этом указанное давление увеличивается по мере увеличения скорости вращения ротора.

Действительно, эффект раскручивания в лопатке, несущей полку 12i, соответствует перемещению Ti лопатки при кручении вокруг оси, которая является по существу радиальной относительно базовой оси Δ, при этом данная по существу радиальная ось соответствует направлению протяженности пера 7 лопатки 6.

Из того обстоятельства, что каждая из полок 12 имеет на своих первом 13 и втором 14 концах основную плоскую поверхность 18, образующую с плоскостью Р⊥, ортогональной к базовой оси Δ, угол α, такой что:

угол α является положительным относительно направления циркуляции текучей среды в турбине 2 вдоль базовой оси Δ и по существу равен 30°; и

угол α ориентирован против направления Т закручивания каждой из лопаток 6 при вращении ротора,

следует то, что для двух соседних полок 12i, 12i+1:

основная поверхность 18, образованная на втором конце 14i полки 12i, обеспечивает воздействие первого усилия на основную поверхность 18, образованную на первом конце 13i+1 полки 12i+1, проекция которого на базовую ось является отрицательной относительно направления циркуляции текучей среды, при этом данное первое усилие локализовано на поверхности Sc контакта и по существу ортогонально к последней; и

основная поверхность 18, образованная на первом конце 13i+1 полки 12i+1, обеспечивает воздействие второго усилия на основную поверхность 18, образованную на втором конце 14i полки 12i, при этом указанное второе усилие противоположно по отношению к первому усилию и его проекция на базовую ось является положительной относительно направления циркуляции текучей среды, при этом данное второе усилие локализовано на поверхности Sc контакта и по существу ортогонально к последней.

Описание контакта между двумя полками 12i и 12i+1 аналогично описанию контакта между каждыми двумя соседними полками, контактирующими попарно, и те же соображения применимы с соответствующими изменениями для остальных полок, например, для контакта между двумя полками 12i-1 и 12i.

Поскольку эффект раскручивания и, таким образом, перемещение Т при кручении усиливаются при обеспечении вращения лопаток 6 посредством воздействия текучей среды F, циркулирующей в турбине 2, на их перо 7, первое и второе усилия имеют все большие и большие составляющие по мере увеличения скорости вращения ротора.

Кроме того, поскольку данные усилия противоположны и направлены друг к другу, это приводит к локализованному давлению контакта на поверхности Sc контакта, при этом указанное давление увеличивается по мере увеличения указанной скорости вращения ротора.

В данном варианте осуществления поверхность Sc контакта составляет приблизительно 80% от основной плоской поверхности 18.

Фиг.6 показывает две кривые, показывающие изменение плотности контакта полок 12 в зависимости от скорости вращения турбины в соответствии с двумя вариантами осуществления.

Две кривые С1, С2, показанные на данной фигуре, соответствуют разным лопаткам, в частности, лопаткам, имеющим разные механические свойства. Обе данные лопатки 6 в данном случае представляют собой лопатки, которые называются лопатками 6 большого удлинения.

В частности, в предложенной системе координат ось абсцисс соответствует скорости вращения лопаток 6 и ось ординат соответствует давлению в области контакта между двумя соседними полками 12.

Для каждой из данных лопаток 6 давление Р(Vn) в области контакта при номинальной скорости Vn вращения является одинаковым, но кривые С1, С2 изменяются по-разному.

Действительно, в отношении изменения давления в области контакта между двумя полками 12 лопатки 6, показанного в виде кривой С1, следует отметить то, что:

при нулевой скорости вращения давление в области контакта является нулевым.

Другими словами, лопатки свободны от какого-либо предварительного напряжения при кручении во время сборки;

- при увеличении скорости вращения от нуля до скорости Vc вращения, при которой инициируется контакт между полками 12, указанные полки 12 не находятся в контакте друг с другом, что является следствием наличия зазора между каждыми двумя из соседних полок 12 во время установки;

как только скорость вращения ротора превысит скорость Vc вращения, давление в области контакта между каждыми двумя из полок 12 пропорционально увеличивается, что проиллюстрировано в данном документе посредством кривой, имеющей профиль прямой линии, вследствие эффекта раскручивания в лопатках 6.

Что касается изменения давления в области контакта между двумя полками 12 лопатки 6, показанного в виде кривой С2, то оно иллюстрирует вариант осуществления, в котором лопатки 6 будут собраны таким образом, что при их неподвижном состоянии не остается никакого зазора/люфта между соседними полками 12, то есть при нулевой скорости вращения.

Действительно, несмотря на то, что давление в области контакта увеличивается пропорционально скорости вращения, предварительное напряжение при кручении в данном случае будет создаваться в лопатке 6 при ее установке на диске 3 ротора, так что ненулевое давление Р0 в области контакта будет сохраняться при нулевой скорости вращения.

Указывается, что подобное предварительное напряжение при кручении в данным случае не будет оказывать отрицательное воздействие на лопатки с учетом конфигурации полок 12 в соответствии с изобретением и с учетом того, что лопатки представляют собой лопатки большого удлинения. Действительно, если в данном случае предварительное напряжение при кручении будет создано во время установки, оно не будет превышать усилия, которое может быть приложено вручную оператором. Таким образом, в данном случае предварительное напряжение при кручении будет ничтожно малым по сравнению с тем, которое имеет место в уровне техники.

Кроме того, в данном случае показаны два предельных давления: нижнее предельное давление Li и верхнее предельное давление Ls. В соответствии с предпочтительной конфигурацией величина давления Р(Vn) в области контакта при номинальной скорости Vn вращения находится между двумя величинами, равными соответственно данным нижнему Li и верхнему Ls предельным давлениям.

Действительно, в том случае, если давление в области контакта превысит верхнее предельное давление Ls, напряжения, созданные в лопатке 6, в частности, в области соединения между полкой 12 и пером 7, будут слишком большими с точки зрения обеспечения механической целостности узла, и это может привести к разрушающим механическим деформациям ротора.

Напротив, в том случае, если давление в области контакта будет меньше нижнего предельного давления Li, вибрационное состояние лопаток не будет регулироваться в достаточной степени с точки зрения обеспечения безопасной механической целостности. Действительно, в этом случае собственные частоты лопаток 6 не регулируются с достаточной точностью, что может привести к большим механическим напряжениям, заканчивающимся разрушением лопаток, когда их собственные частоты близки к частотам возбуждения. Давление в области контакта предпочтительно превышает 3 МПа.

В данном случае описанная геометрия полок 12 лопаток 6 обеспечивает возможность, в частности, посредством выполнения поверхности контакта с определенной конфигурацией, ограничивать или не ограничивать данное давление в области контакта при номинальной скорости вращения для регулирования его между данными двумя предельными интервалами, при этом одновременно сохраняется простота установки указанных лопаток на диске 3 ротора при сборке.

Изобретение описано выше в качестве примера. Следует понимать, что специалист в данной области техники сможет получить различные варианты осуществления изобретения без отхода от объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОСНАЩЕННАЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛОПАТКИ ПУТЕМ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2800619C2 |

| ЛОПАТОЧНЫЙ АППАРАТ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОГО АППАРАТА | 2014 |

|

RU2647170C2 |

| УЗЕЛ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2015 |

|

RU2705319C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

| Устройство охлаждения уплотнительных гребней бандажных полок рабочих лопаток турбины | 2016 |

|

RU2624691C1 |

| СПОСОБ УСТАНОВКИ ЛОПАТОК ПО ПЕРИФЕРИИ ДИСКА ТУРБИННОГО ДВИГАТЕЛЯ И ИНСТРУМЕНТ ДЛЯ МОНТАЖА ЛОПАТКИ | 2015 |

|

RU2701925C2 |

| ДИСК ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603304C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2160367C2 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

Описан ротор турбины низкого давления для теплоэлектростанции. Диск (3) прикреплен к валу (4) и выполнен с возможностью вращения вокруг базовой оси (Δ), при этом диск (3) имеет на своей периферии первую поверхность (5) контакта. Каждая из множества лопаток (6) представляет собой лопатку большого удлинения и имеет по меньшей мере одно перо (7) и по меньшей мере два конца (8, 9). Нижний конец (8) прикреплен к хвостовику (10), имеющему вторую поверхность (11) контакта, выполненную с возможностью взаимодействия с первой поверхностью (5) контакта диска (3). Верхний конец (9) прикреплен к полке (12), имеющей по меньшей мере один первый конец (13) и один второй конец (14). Полки (12) лопаток (6) совместно образуют, при установке лопаток, цилиндрическую конструкцию, расположенную коаксиально с базовой осью (Δ). Первая поверхность (5) контакта диска (3) имеет щели (15), которые являются коаксиальными относительно базовой оси (Δ), параллельны друг другу и имеют по существу одинаковый радиус (R15). Вторая поверхность (11) контакта каждой из лопаток (6) имеет выступы (16), ориентированные по протяженности указанной лопатки (6) и взаимодействующие с по меньшей мере частью щелей (15). Каждая из первой (5) и второй (11) поверхностей контакта имеет ряды аксиальных сквозных отверстий (17), которые выравниваются при взаимодействии указанных первой (5) и второй (11) поверхностей контакта друг с другом и в которые вставляются штифты. Каждая из полок (12) имеет на своих первом (13) и втором (14) концах основную плоскую поверхность (18), ориентированную по существу радиально. Основная плоская поверхность (18) образует угол (α) с плоскостью (P⊥), ортогональной к базовой оси (Δ). Указанный угол (α), отсчитываемый против часовой стрелки на виде полки лопатки сверху и против направления (Т) закручивания каждой из лопаток (6) при вращении ротора, составляет от 20 до 50°. Обеспечивается возможность ограничивать давление в области контакта при номинальной скорости вращения, при этом одновременно сохраняется простота установки указанных лопаток на диске ротора при сборке. 3 н. и 6 з.п. ф-лы, 6 ил.

1. Ротор (1) для турбины (2) низкого давления для теплоэлектростанции, содержащий:

по меньшей мере один диск (3), прикрепленный к валу (4), выполненный с возможностью вращения вокруг базовой оси (Δ), при этом диск (3) имеет на своей периферии первую поверхность (5) контакта;

множество лопаток (6), каждая из которых представляет собой лопатку большого удлинения и имеет по меньшей мере одно перо (7) и по меньшей мере два конца (8, 9):

нижний конец (8), прикрепленный к хвостовику (10), имеющему вторую поверхность (11) контакта, выполненную с возможностью взаимодействия с первой поверхностью (5) контакта диска (3); и

верхний конец (9), прикрепленный к полке (12), имеющей по меньшей мере один первый конец (13) и один второй конец (14);

при этом полки (12) лопаток (6) совместно образуют, при установке лопаток, цилиндрическую конструкцию, расположенную коаксиально с базовой осью (Δ), при этом первый конец (13i) одной из указанных полок (12i) расположен для взаимодействия со вторым концом (14i-1) полки (12i-1), которая предшествует ей, а второй конец (14i) указанной полки (12i) расположен для взаимодействия с первым концом (13i+1) полки (12i+1), которая следует за ней, вокруг диска (3) ротора,

отличающийся тем, что:

первая поверхность (5) контакта диска (3) имеет щели (15), которые являются коаксиальными относительно базовой оси (Δ), параллельны друг другу и имеют по существу одинаковый радиус (R15), а вторая поверхность (11) контакта каждой из лопаток (6) имеет выступы (16), ориентированные по протяженности указанной лопатки (6) и взаимодействующие с по меньшей мере частью щелей (15); при этом каждая из первой (5) и второй (11) поверхностей контакта имеет ряды аксиальных сквозных отверстий (17), которые выравниваются при взаимодействии указанных первой (5) и второй (11) поверхностей контакта друг с другом и в которые вставляются штифты; и

каждая из полок (12) имеет на своих первом (13) и втором (14) концах основную плоскую поверхность (18), ориентированную по существу радиально, при этом основная плоская поверхность (18) образует угол (α) с плоскостью (P⊥), ортогональной к базовой оси (Δ), причем указанный угол (α), отсчитываемый против часовой стрелки на виде полки лопатки сверху и против направления (Т) закручивания каждой из лопаток (6) при вращении ротора, составляет от 20 до 50°.

2. Ротор (1) по п. 1, отличающийся тем, что форма каждого из первого (13) и второго (14) концов полок (12) представляет собой приблизительно форму шеврона.

3. Ротор (1) по п. 1 или 2, отличающийся тем, что при попарном взаимодействии полок (12) и вращении ротора (1) вокруг вала (4), поверхность (Sc) контакта образуется между двумя из указанных полок (12), причем указанная поверхность (Sc) контакта расположена на основной плоской поверхности (18).

4. Ротор (1) по п. 3, отличающийся тем, что поверхность (Sc) контакта составляет от 10 до 90% от основной плоской поверхности (18).

5. Ротор (1) по п. 1 или 2, отличающийся тем, что первый (13) и/или второй (14) конец (концы) полок (12) имеет (имеют) по меньшей мере одну первую вспомогательную плоскую поверхность (19), расположенную между основной плоской поверхностью (18) и стороной входа потока текучей среды, при этом указанная первая вспомогательная плоская поверхность (19) образует угол (β) с плоскостью (P⊥), ортогональной к базовой оси (Δ), причем угол (β), отсчитываемый против часовой стрелки на виде полки лопатки сверху, составляет от 85 от 95°.

6. Ротор (1) по п. 5, отличающийся тем, что угол (β) равен 90°.

7. Ротор (1) по п. 1 или 2, отличающийся тем, что первый (13) и/или второй (14) конец (концы) полок (12) имеет (имеют) по меньшей мере одну вторую вспомогательную плоскую поверхность (19'), расположенную между основной плоской поверхностью (18) и стороной выхода потока текучей среды, при этом указанная вторая вспомогательная плоская поверхность (19') образует угол (φ) с плоскостью (P⊥), ортогональной к базовой оси (Δ), причем угол (φ), отсчитываемый против часовой стрелки на виде полки лопатки сверху, составляет от 100 от 175°.

8. Теплоэлектростанция, отличающаяся тем, что она содержит по меньшей мере один ротор (1) по любому из пп. 1-7.

9. Способ установки лопаток (6) ротора (1) по любому из пп. 1-7, отличающийся тем, что он включает в себя, по меньшей мере, следующие этапы:

этап, на котором располагают по месту лопатки (6) на диске (3), причем каждый из выступов (16) вторых поверхностей (11) контакта лопаток (6) взаимодействует с щелями (15) первых поверхностей (5) контакта диска (3) посредством радиального перемещения лопатки (6) к диску (3), прикрепленному к валу (4); и

этап, на котором фиксируют лопатки (6) на диске (3), при этом вводят штифты в основные отверстия, состоящие из рядов отверстий (17), при выравнивании первых (5) и вторых (11) поверхностей контакта.

| US 2003228225 A1, 11.12.2003 | |||

| JPH 11294102 A, 26.10.1999 | |||

| US 2002057969 A1, 16.05.2002 | |||

| ТРУХНИЙ А.Д., Теплофикационные паровые турбины и турбоустановки, Москва, изд | |||

| МЭИ, 2002, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Ротор турбомашины | 1976 |

|

SU641128A1 |

| US 4076455 A1, 28.02.1978 | |||

| Способ испытания на износ бандажных полок лопаток турбомашин | 1985 |

|

SU1315865A1 |

Авторы

Даты

2017-01-11—Публикация

2014-02-27—Подача