Изобретение относится к турбонасосостроению, а именно турбинному узлу турбонасосного агрегата, предназначенного для подачи промышленной воды в паровые котлы, а также продуктов нефтепереработки на нефте-, газоперерабатывающих, химических и нефтехимических, металлургических и других предприятиях.

Известен турбонасосный агрегат, содержащий корпус насоса, корпус турбины, корпус подшипниковых опор насоса и турбины, подпружиненный ротор, узел разгрузки осевых сил и закрепленные на корпусах ограничительные упоры. Корпус подшипниковой опоры турбины жестко установлен в промежуточный корпус. Упор в корпусе турбинной подшипниковой опоры выполнен подвижным в осевом направлении в виде упругого элемента и втулки с ограничителем осевого перемещения со стороны подшипника (RU 2083860 C1, опубл. 10.07.1997).

Известен турбонасосный агрегат, содержащий две турбины, установленные в корпусе с входным и выхлопным патрубками и включающие сопловые аппараты и рабочие колеса. Обе турбины являются газовыми. Рабочее колесо первой турбины установлено в задней полости корпуса турбины в его центральной части. Канал подвода газа ко второй турбине выполнен внутри внешнего вала и сообщает полость входного патрубка турбины с полостью перед второй турбиной. Канал отвода газа выполнен в виде кольцевой щели, соединяющей заднюю полость турбины с выхлопным патрубком турбины (RU 2418986 C1, опубл. 20.01.2011).

Известен турбонасосный агрегат, включающий турбинный узел с коллектором подвода рабочего тела, с сопловым аппаратом, ротор с рабочим колесом турбины, корпус выхода отработанного рабочего тела, опорный узел, насосный узел с рабочим колесом и автоматом осевой разгрузки. (Валюхов С.Г., Веселов В.Н. Экспериментальная отработка турбонасосного агрегата ТНА 100/580 с торцовыми уплотнениями на опорах качения: Труды VI международной научно-технической конференции "СИНТ"П", ООО "Воронежская Международная Конференция", УДК621.675(063), ISBN 978-5-904786-98-4, стр.42-45).

Недостатками известных решений являются повышенная конструктивная сложность турбинных узлов и невысокая долговечность работы агрегата в целом.

Задача настоящего изобретения заключается в разработке турбинного узла, наделенного повышенным ресурсом, надежностью и эффективностью работы в турбонасосном агрегате при подаче перекачиваемой жидкой среды - от холодной, горячей воды до нефти, нефтепродуктов потребителю при одновременном снижении материалоемкости и повышении компактности и КПД агрегата при уменьшении электроемкости на единицу массы перекачиваемой среды.

Поставленная задача решается тем, что турбинный узел турбонасосного агрегата согласно изобретению образует привод турбонасосного агрегата и включает корпус подвода рабочего тела, объединенный с сопловым аппаратом, выполненным в виде диска с наклонными, предпочтительно, сверхзвуковыми соплами, которые выполнены конфузорно-диффузорными, а также активную, по меньшей мере, одноступенчатую турбину, имеющую вал с рабочим колесом, состоящим не менее чем из одного диска с лопатками и межлопаточными каналами, и кроме того расположенный за турбиной по вектору потока рабочего тела корпус отвода отработанного рабочего тела, причем корпус подвода рабочего тела турбинного узла снабжен подводящим патрубком и коллектором, включающим осесимметричную герметичную кольцевую оболочку, по меньшей мере, большая часть которой имеет форму типа продольно усеченного фрагмента тора или тороида, герметично присоединенного с напорной стороны радиально эквидистантно относительно оси вала турбины к диску соплового аппарата по внешней и внутренней кольцевым кромкам, при этом сопла соплового аппарата выполнены в диске в количестве 8÷15 и продольными осями радиально эквидистантно удалены от оси турбины, а также разнесены по условной окружности на равные углы, определенные в диапазоне (24÷45)°, а лопатки рабочего колеса турбины выполнены выпукло-вогнутыми по ширине, радиальной высотой ΔR, составляющей (0,05÷0,25)R, где R - радиус диска рабочего колеса турбины, а толщина лопатки 8 принята переменной в направлении вектора потока рабочего тела с максимумом δmax, преимущественно, в средней части хордовой ширины лопатки, а хордовая ширина лопатки в проекции на условную хордовую плоскость, соединяющую заходную и выходную боковые кромки лопатки, принята не превышающей радиальную высоту лопатки, причем лопатки рабочего колеса турбины радиально удалены от оси вала турбины не менее чем на 0,8R, где R - радиус диска рабочего колеса турбины, и равномерно разнесены по окружности диска с градиентом радианной плотности G, определенным в диапазоне Град.G=(10÷44) [ед/рад], где град.G - численная характеристика лопаток, размещенных в угловом диапазоне в один радиан, а общее количество лопаток рабочего колеса турбины принято в 2,6÷34,4 раз превышающим количество сопел в сопловом аппарате.

При этом межлопаточный канал рабочего колеса может быть выполнен конфузорно-диффузорным в направлении упомянутого вектора потока рабочего тела с максимальным сужением площади поперечного проходного сечения S, определяемой в зоне максимальной толщины лопаток δmax из выражения

S=ΔR(2πR-Tδmax)/T,

где ΔR - радиальная высота межлопаточного канала, T - число межлопаточных каналов по числу лопаток диска рабочего колеса турбины,

Пространственное удаление осей сопел может быть зафиксировано в точках пересечения последних с условной плоскостью диска соплового аппарата, а радиальное расстояние каждой из указанных точек от оси вала турбины принято превышающим не менее чем на одну треть радиальной высоты лопатки рабочего колеса турбины радиальное расстояние поперечного корневого сечения упомянутой лопатки до вала турбины.

Продольная ось каждого сопла соплового аппарата может быть расположена в условной плоскости, параллельной оси вала турбины, нормально радиусу и наклонена в указанной плоскости под углом к условной плоскости диска соплового аппарата в направлении, противоположном вектору вращения рабочего колеса турбины под углом (12÷25)°.

Корпус отвода отработанного рабочего тела может быть выполнен герметичным со скошенной кольцевой стенкой, оппозитной выходным кромкам межлопаточных каналов рабочего колеса турбины, и снабжен, преимущественно, тангенциальным патрубком выхода отработанного рабочего тела.

Кольцевая оболочка коллектора турбинного узла может быть герметично прикреплена к диску соплового аппарата с охватом входных устий сопел по внешней и внутренней кольцевым кромкам, предпочтительно, сваркой.

Корпус отвода отработанного рабочего тела в турбинном узле может быть снабжен торцовыми уплотнениями для обеспечения герметичности конструктивных разъемов.

Турбинный узел турбонасосного агрегата может быть предназначен для работы на энергии используемого в качестве рабочего тела водяного пара или газа.

Турбинный узел турбонасосного агрегата вариантно может быть предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно, 9,85·104 (±20%) об/мин.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в разработке турбинного узла, наделенного повышенным ресурсом, надежностью и эффективностью работы турбонасосном агрегате. Это достигается совокупностью разработанных в изобретении конструктивно-технологических решений основных входящих в состав турбинного узла агрегата и параметров их работы, а именно, конструкции рабочего колеса турбины, сопел соплового аппарата с заявленными параметрами, формы коллектора подвода и корпуса отвода рабочего тела в турбинном узле. При этом выполнение турбинного узла турбонасосного агрегата в предлагаемом в изобретении исполнении позволяет исключить утечки перекачиваемой среды и рабочего тела (водяного пара или газа), а также существенно уменьшить материалоемкость и повысить компактность и КПД агрегата в целом. Кроме того применение в качестве привода паровой или газовой турбины существенно сокращает энергопотребление.

Сущность изобретения поясняется чертежами, где:

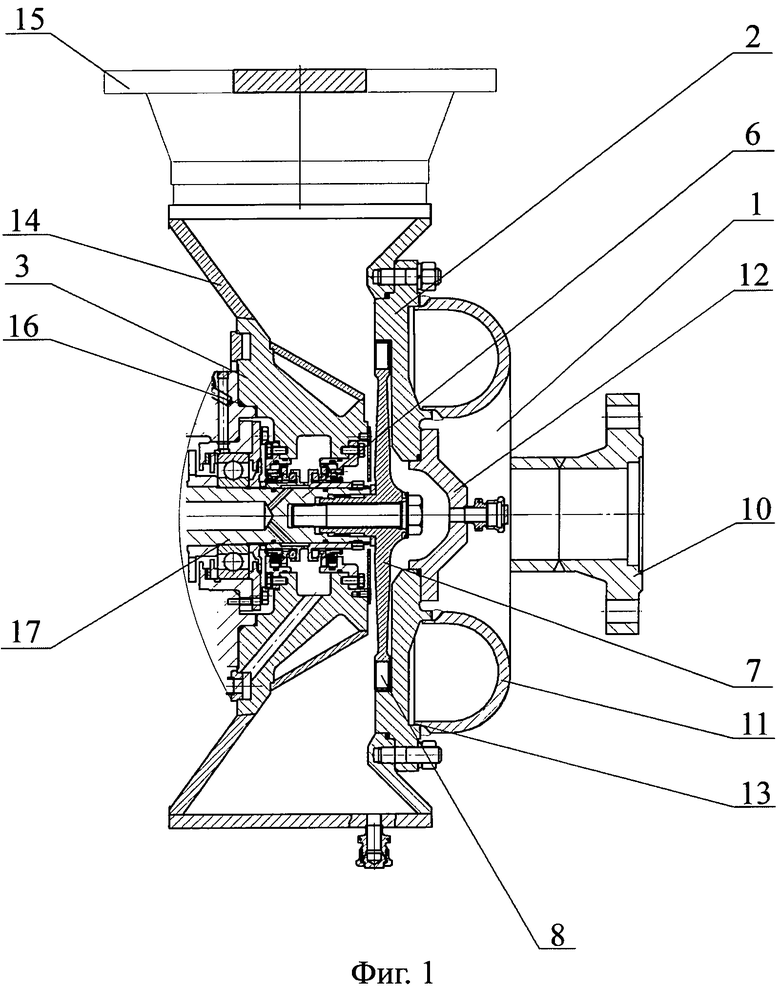

на фиг.1 изображен турбинный узел турбонасосного агрегата, продольный разрез;

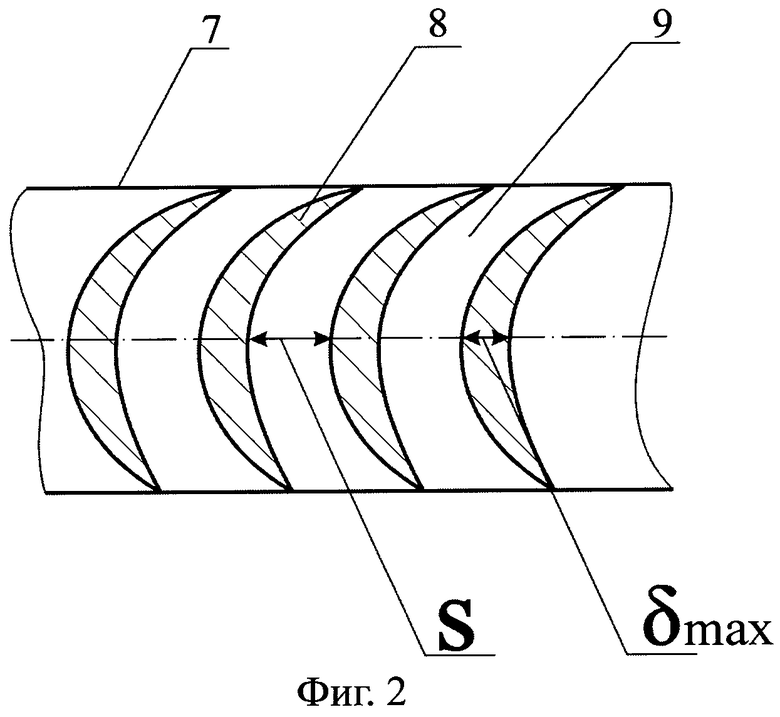

на фиг.2 - лопатки рабочего колеса турбины, сечение;

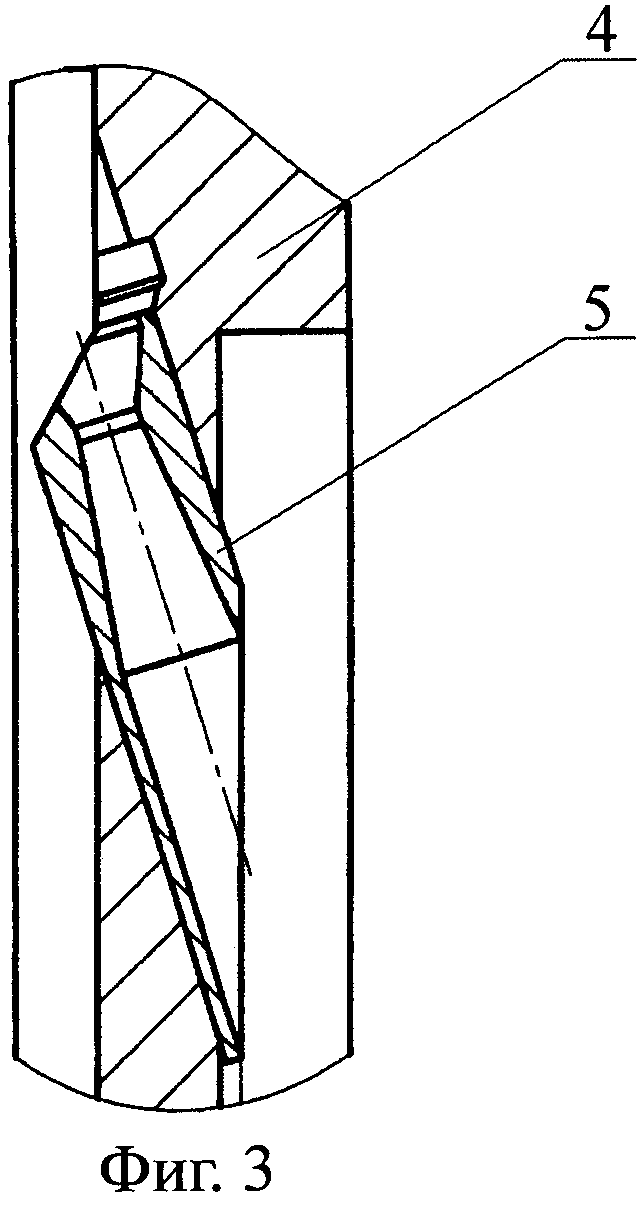

на фиг.3 - расположение сопла в диске соплового аппарата, продольный разрез.

Турбинный узел турбонасосного агрегата образует привод указанного агрегата. Турбинный узел включает корпус 1 подвода рабочего тела, объединенный с сопловым аппаратом 2, а также активную, по меньшей мере, одноступенчатую турбину и расположенный за турбиной по вектору потока рабочего тела корпус 3 отвода отработанного рабочего тела.

Сопловый аппарат 2 выполнен в виде диска 4 с наклонными, предпочтительно, сверхзвуковыми соплами 5, которые выполнены конфузорно-диффузорными. Турбина снабжена валом 6 с рабочим колесом 7, состоящим не менее чем из одного диска с лопатками 8 и расположенными между ними межлопаточными каналами 9.

Корпус 1 подвода рабочего тела турбинного узла снабжен подводящим патрубком 10, коллектором 11 и крышкой 12. Коллектор 11 включает осесимметричную герметичную кольцевую оболочку, по меньшей мере, большая часть которой имеет форму типа продольно усеченного фрагмента тора или тороида, герметично присоединенного с напорной стороны радиально эквидистантно относительно оси вала 6 турбины к диску 4 соплового аппарата 3 по внешней и внутренней кольцевым кромкам 13.

Сопла 5 соплового аппарата 2 выполнены в диске 4 в количестве 8÷15 и продольными осями радиально эквидистантно удалены от оси турбины, а также разнесены по условной окружности на равные углы, определенные в диапазоне (24÷45)°.

Лопатки 8 рабочего колеса 7 турбины выполнены выпукло-вогнутыми по ширине, радиальной высотой ΔR, составляющей (0,05÷0,25)R, где R - радиус диска рабочего колеса 7 турбины. Толщина лопатки 8 принята переменной в направлении вектора потока рабочего тела с максимумом δmax, преимущественно, в средней части хордовой ширины лопатки8. Хордовая ширина лопатки 8 в проекции на условную хордовую плоскость, соединяющую заходную и выходную боковые кромки лопатки, принята не превышающей радиальную высоту лопатки 8.

Лопатки 8 рабочего колеса 7 турбины радиально удалены от оси вала 6 турбины, не менее чем на 0,8R, где R - радиус диска рабочего колеса 7 турбины, и равномерно разнесены по окружности диска с градиентом радианной плотности G, определенным в диапазоне

Град.G=(10÷44) [ед/рад],

где град.G - численная характеристика лопаток, размещенных в угловом диапазоне в один радиан.

Общее количество лопаток 8 рабочего колеса 7 турбины принято в 2,6÷34,4 раз превышающим количество сопел 5 в сопловом аппарате 2.

Межлопаточный канал 9 рабочего колеса 7 выполнен конфузорно-диффузорным в направлении вектора потока рабочего тела с максимальным сужением площади поперечного проходного сечения S, определяемой в зоне максимальной толщины лопаток δmax из выражения

S=ΔR(2πR-Tδmax)/T,

где ΔR - радиальная высота межлопаточного канала, T - число межлопаточных каналов по числу лопаток диска рабочего колеса турбины.

При этом пространственное удаление осей сопел 5 зафиксировано в точках пересечения последних с условной плоскостью диска 4 соплового аппарата 2. Радиальное расстояние каждой из указанных точек от оси вала 6 турбины принято превышающим не менее чем на одну треть радиальной высоты лопатки 8 рабочего колеса 7 турбины радиальное расстояние поперечного корневого сечения упомянутой лопатки 8 до вала 6 турбины.

Продольная ось каждого сопла 5 соплового аппарата 5 расположена в условной плоскости, параллельной оси вала 6 турбины, нормально радиусу и наклонена в указанной плоскости под углом к условной плоскости диска 4 соплового аппарата 2 в направлении, противоположном вектору вращения рабочего колеса 7 турбины под углом (12÷25)°.

Корпус 3 отвода отработанного рабочего тела турбинного узла выполнен герметичным со скошенной кольцевой стенкой 14, оппозитной выходным кромкам межлопаточных каналов 9 рабочего колеса 7 турбины. Корпус 3 отвода снабжен, преимущественно, тангенциальным патрубком 15 выхода отработанного рабочего тела.

Кольцевая оболочка коллектора 11 турбинного узла герметично прикреплена к диску 4 соплового аппарата 2 с охватом входных устий сопел 5 по внешней и внутренней кольцевым кромкам 13, предпочтительно, сваркой.

Корпус 3 отвода отработанного рабочего тела в турбинном узле снабжен торцовыми уплотнениями 16 для обеспечения герметичности конструктивных разъемов.

Турбинный узел турбонасосного агрегата предназначен для работы на энергии используемого в качестве рабочего тела водяного пара или газа.

Турбинный узел турбонасосного агрегата вариантно предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно, 9,85·104 (±20%) об/мин.

Работа турбинного узла турбонасосного агрегата осуществляется следующим образом.

Турбинный узел образует привод турбонасосного агрегата. Привод агрегата осуществляют турбиной от внешнего источника, подающего рабочее тело - либо водяной пар, либо газ.

Причем турбонасосный агрегат запускают после прогрева конструкции турбинного узла и слива конденсата из полости корпуса 3 отвода отработанного рабочего тела.

Открывают регулируемый клапан, подающий рабочее тело под давлением в коллектор 11 и через двенадцать сопел 5 соплового аппарата 2 на вход в турбину. Разгоняют рабочее тело под перепадом до сверхзвуковых скоростей, передавая рабочему колесу 7 турбины кинетическую энергию. При этом ротор турбины выходит на номинальные обороты 170 с-1 (10200 об/мин).

Неуравновешенная площадь турбины создает на роторе осевую силу в сторону насоса, которую после выхода на номинальные обороты компенсирует автомат осевой разгрузки (на чертежах не показано).

Торцовые уплотнения 16 в полости корпуса 3 отвода рабочего тела не пропускают перекачиваемую и охлаждающую их жидкость с одной стороны в полость турбины для исключения гидроударов при попадании жидкости в горячую полость и исключения увлажнения рабочего тела, ведущего к эрозии конструктивных элементов. С другой стороны не пускают конденсат в полость опорного узла 17 турбонасосного агрегата.

Во время работы обороты ротора фиксируют датчиками оборотов и датчиками вибрации. Фиксируют виброскорость, которая не должна превышать допустимых величин.

Останов турбонасосного агрегата осуществляют, закрывая клапан подачи рабочего тела. Жидкость для охлаждения торцовых уплотнений 16 подают в полость турбинного узла до полного остывания корпуса турбины.

Таким образом, за счет разработанных в изобретении конструктивно-технологических решений турбинного узла агрегата, параметров рабочего колеса турбины и соплового аппарата достигают повышения ресурса и надежности работы, а также эффективности подачи перекачиваемой среды потребителю при одновременном снижении материалоемкости и повышении компактности турбонасосного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

| Способ охлаждения ротора турбины высокого давления (ТВД) газотурбинного двигателя (ГТД), ротор ТВД и лопатка ротора ТВД, охлаждаемые этим способом, узел аппарата закрутки воздуха ротора ТВД | 2018 |

|

RU2684298C1 |

| АКТИВНАЯ ПАРОВАЯ ТУРБИНА СВЕРХКРИТИЧЕСКИХ ПАРАМЕТРОВ | 2017 |

|

RU2676904C1 |

| Ротор турбины низкого давления (ТНД) газотурбинного двигателя (варианты), узел соединения вала ротора с диском ТНД, тракт воздушного охлаждения ротора ТНД и аппарат подачи воздуха на охлаждение лопаток ротора ТНД | 2018 |

|

RU2684355C1 |

| СТУПЕНЬ ТЕПЛОТУРБИНЫ | 1990 |

|

RU2041362C1 |

Изобретение относится к турбонасосостроению. Турбинный узел агрегата включает корпус подвода рабочего тела - пара, сопловый аппарат с наклонными соплами, турбину, имеющую вал с рабочим колесом, и расположенный за турбиной по потоку пара корпус отвода отработанного пара. Корпус подвода пара снабжен коллектором, включающим осесимметричную кольцевую оболочку, имеющую форму усеченного фрагмента тора или тороида. Рабочее колесо турбины выполнено не менее чем из одного диска с лопатками. Лопатки выполнены по ширине выпукло-вогнутыми, радиальной высотой, составляющей (0,05÷0,25) радиуса диска. Толщина лопатки переменна в направлении потока пара с максимумом в средней части хордовой ширины лопатки. Хордовая ширина лопатки в проекции на условную хордовую плоскость, соединяющую заходную и выходную боковые кромки лопатки, не превышает радиальную высоту лопатки. Сопла выполнены в диске в количестве 8÷15 и продольными осями радиально эквидистантно удалены от оси турбины и разнесены по условной окружности на равные углы, определенные в диапазоне (24÷45)°. Общее количество лопаток в 2,6÷34,4 раз превышает количество сопел. Изобретение направлено на повышение ресурса, надежности и эффективности работы турбинного узла при одновременном снижении материалоемкости и повышении компактности узла. 8 з.п. ф-лы, 3 ил.

1. Турбинный узел турбонасосного агрегата, характеризующийся тем, что образует привод турбонасосного агрегата и включает корпус подвода рабочего тела, объединенный с сопловым аппаратом, выполненным в виде диска с наклонными, предпочтительно, сверхзвуковыми соплами, которые выполнены конфузорно-диффузорными, а также активную, по меньшей мере, одноступенчатую турбину, имеющую вал с рабочим колесом, состоящим не менее чем из одного диска с лопатками и межлопаточными каналами, и кроме того расположенный за турбиной по вектору потока рабочего тела корпус отвода отработанного рабочего тела, причем корпус подвода рабочего тела турбинного узла снабжен подводящим патрубком и коллектором, включающим осесимметричную герметичную кольцевую оболочку, по меньшей мере, большая часть которой имеет форму типа продольно усеченного фрагмента тора или тороида, герметично присоединенного с напорной стороны радиально эквидистантно относительно оси вала турбины к диску соплового аппарата по внешней и внутренней кольцевым кромкам, при этом сопла соплового аппарата выполнены в диске в количестве 8÷15 и продольными осями радиально эквидистантно удалены от оси турбины, а также разнесены по условной окружности на равные углы, определенные в диапазоне (24÷45)°, а лопатки рабочего колеса турбины выполнены выпукло-вогнутыми по ширине, радиальной высотой ΔR, составляющей (0,05÷0,25)R, где R - радиус диска рабочего колеса турбины, а толщина лопатки δ принята переменной в направлении вектора потока рабочего тела с максимумом δmax, преимущественно, в средней части хордовой ширины лопатки, а хордовая ширина лопатки в проекции на условную хордовую плоскость, соединяющую заходную и выходную боковые кромки лопатки, принята не превышающей радиальную высоту лопатки, причем лопатки рабочего колеса турбины радиально удалены от оси вала турбины, не менее чем на 0,8R, где R - радиус диска рабочего колеса турбины, и равномерно разнесены по окружности диска с градиентом радианной плотности G, определенным в диапазоне Град.G=(10÷44) [ед/рад], где град.G - численная характеристика лопаток, размещенных в угловом диапазоне в один радиан, а общее количество лопаток рабочего колеса турбины принято в 2,6÷34,4 раз превышающим количество сопел в сопловом аппарате.

2. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что межлопаточный канал рабочего колеса выполнен конфузорно-диффузорным в направлении упомянутого вектора потока рабочего тела с максимальным сужением площади поперечного проходного сечения S, определяемой в зоне максимальной толщины лопаток δmax из выражения

S=ΔR(2πR-Tδmax)/T,

где ΔR - радиальная высота межлопаточного канала, T - число межлопаточных каналов по числу лопаток диска рабочего колеса турбины,

3. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что пространственное удаление осей сопел зафиксировано в точках пересечения последних с условной плоскостью диска соплового аппарата, а радиальное расстояние каждой из указанных точек от оси вала турбины принято превышающим не менее чем на одну треть радиальной высоты лопатки рабочего колеса турбины радиальное расстояние поперечного корневого сечения упомянутой лопатки до вала турбины.

4. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что продольная ось каждого сопла соплового аппарата расположена в условной плоскости, параллельной оси вала турбины, нормально радиусу и наклонена в указанной плоскости под углом к условной плоскости диска соплового аппарата в направлении, противоположном вектору вращения рабочего колеса турбины под углом (12÷25)°.

5. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что корпус отвода отработанного рабочего тела выполнен герметичным со скошенной кольцевой стенкой, оппозитной выходным кромкам межлопаточных каналов рабочего колеса турбины, и снабжен, преимущественно, тангенциальным патрубком выхода отработанного рабочего тела.

6. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что кольцевая оболочка коллектора турбинного узла герметично прикреплена к диску соплового аппарата с охватом входных устий сопел по внешней и внутренней кольцевым кромкам, предпочтительно, сваркой.

7. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что корпус отвода отработанного рабочего тела в турбинном узле снабжен торцовыми уплотнениями для обеспечения герметичности конструктивных разъемов.

8. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что предназначен для работы на энергии используемого в качестве рабочего тела водяного пара или газа.

9. Турбинный узел турбонасосного агрегата по п.1, отличающийся тем, что вариантно предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно, 9,85·104 (±20%) об/мин.

| ВАЛЮХОВ С.Г., ВЕСЕЛОВ В.Н | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2007 |

|

RU2341689C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1994 |

|

RU2083881C1 |

| US 5529464 A, 25.01.1996 | |||

| US 5077968 A, 07.01.1992 | |||

Авторы

Даты

2014-04-10—Публикация

2013-04-22—Подача