Настоящее изобретение относится к способу и калибру для проверки самозапирающейся резьбы, предусмотренной вблизи одного конца трубчатого компонента, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов. Кроме того, изобретение относится к способу изготовления соединения, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов.

[001] Обычно трубы соединяются путем свинчивания, причем в контексте эксплуатации скважины для добычи углеводородов указанные трубы предназначены для образования обсадной или насосно-компрессорной труб. Обычно такие трубы содержат конец с зоной наружной резьбы и конец с зоной внутренней резьбы, каждый предназначенный для соединения путем свинчивания с соответствующим концом другого компонента, причем свинчивание создает соединение. Колонна, образованная таким образом, может вращаться, когда бурение скважины осуществляется горизонтально, чтобы позволить указанной колонне углубляться в направлении забоя скважины или продвигаться горизонтально, если ствол скважины горизонтальный. По этой причине компоненты должны собираться с высоким крутящим моментом, чтобы, с одной стороны, передавать достаточный крутящий момент, чтобы позволить колонне углубляться или продвигаться горизонтально по скважине, и, с другой стороны, предотвратить ее развинчивание. У известных изделий крутящий момент свинчивания обычно достигается затягиванием упорных поверхностей, выполненных на каждом из компонентов, предназначенных для свинчивания. Однако, поскольку протяженность упорных поверхностей - это часть толщины труб, при прикладывании слишком высокого крутящего момента затяжки быстро достигается критический порог пластификации для упорных поверхностей.

[002] По этой причине разработки, посвященные, например, соединениям, таким, как соединения, продаваемые заявителем под торговым названием VAM® HTF, осуществляются, в частности, на резьбах, чтобы разгрузить упорные поверхности, по меньшей мере, от части или даже от всех сил, которые они не смогли бы воспринять. Эта цель была достигнута при использовании самозапирающихся резьб, как описано в документе FR-2855587. В самозапирающихся резьбах этого типа соединения резьбы на конце с наружной резьбой и резьбы на конце с внутренней резьбой имеют постоянный ход, но меняющуюся ширину резьбы. Точнее, ширина вершин постепенно увеличивается для резьбы конца с наружной резьбой или соответственно конца с внутренней резьбой с увеличением расстояния от конца с наружной резьбой или соответственно конца с внутренней резьбой. Таким образом, при свинчивании витки наружной и внутренней резьбы заканчиваются запиранием друг в друге в положении, соответствующем точке запирания. Точнее, запирание у самозапирающихся резьб происходит, когда боковые поверхности наружных резьб запираются с соответствующими боковыми поверхностями внутренних резьб.

[003] По этой причине крутящий момент свинчивания воспринимается всеми контактными поверхностями между боковыми поверхностями, т.е. общей площадью поверхности, которая больше, чем образуемая упорными поверхностями в известных технических решениях.

[004] Однако, ввиду изменения размеров относительно ширины резьб, соединения с самозапирающимися резьбами являются очень сложными для механической обработки. Следовательно, малейшее отклонение за пределы допуска на механическую обработку смещает точку запирания резьб. По этой причине соединения с самозапирающимся резьбами являются не очень совместимыми с использованием упорных поверхностей, поскольку неопределенности точки запирания резьб делают их точку контакта случайной. Однако эта неопределенность не является проблемой при условии, что все контактные поверхности между боковыми поверхностями позволяют упорным поверхностям совпасть.

[005] В то время как несовместимость самозапирающихся резьб при использовании упорных поверхностей не является проблемой, этого нельзя сказать о поверхностях уплотнения. Известно, что уплотнение в соединении между двумя компонентами должно гарантироваться; герметичность уплотнения, когда колонна транспортирует газ под давлением, должно быть высоким. С этой целью известным решением является обеспечение на конце с наружной резьбой соединения, за резьбовой зоной, поверхности уплотнения, предназначенной для взаимодействия путем посадки с натягом с поверхностью уплотнения, предусмотренной на конце с внутренней резьбой соединения. Точнее, взаимодействие путем посадки с натягом между этими двумя поверхностями осуществляется путем тугой посадки поверхности уплотнения конца с наружной резьбой под поверхностью уплотнения конца с внутренней резьбой соединения путем свинчивания. Зная, что это уплотнение является результатом очень точного расположения поверхностей уплотнения, которые могут сопрягаться между собой, из этого следует, что точка запирания механически обработанного соединения должна соответствовать точке запирания, указанной на заводских чертежах.

[006] По этой причине необходимо иметь возможность проверять соответствие самозапирающихся резьб, и именно это является целью настоящего изобретения.

[007] Точнее, изобретение относится с калибру для проверки самозапирающейся резьбы, предусмотренной вблизи одного конца трубчатого компонента, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ширину впадины резьбы, уменьшающуюся до минимального значения от дальнего конца трубчатого компонента, отличающемуся тем, что калибр содержит основание, несущее, по меньшей мере, один первый виток резьбы, который может перемещаться в самозапирающейся резьбе в положение запирания В.

[008] В соответствии с некоторыми определенными характеристиками, если указанный калибр предназначен для проверки резьбы конца с наружной резьбой, высота первого витка резьбы калибра больше высоты витков резьбы.

[009] В соответствии с другими характеристиками, если указанный калибр предназначен для проверки резьбы конца с внутренней резьбой, высота первого витка резьбы калибра меньше высоты витков резьбы.

[010] В соответствии с другими характеристиками, калибр для проверки содержит, по меньшей мере, один второй виток резьбы, предназначенный для направления калибра в самозапирающейся резьбе.

[011] В соответствии с другими характеристиками, первый и второй витки резьбы имеют одинаковую ширину.

[012] В соответствии с другими характеристиками, виток (витки) резьбы имеет (имеют) радиус кривизны, который практически равен радиусу кривизны резьбы, чтобы соответствовать форме резьбы.

[013] В соответствии с другими характеристиками, виток (витки) резьбы имеет (имеют) образующую с конусностью, практически равной конусности трубчатого компонента.

[014] В соответствии с другими характеристиками, виток (витки) резьбы имеет (имеют) длину окружности "1" в пределах 3-79% наружного диаметра трубчатого компонента.

[015] В соответствии с другими характеристиками, поверхность витка (витков) резьбы обработана для получения твердости более 35 по шкале С твердости по Роквеллу.

[016] В соответствии с другими характеристиками, поверхность витка (витков) резьбы обработана для получения шероховатости Ra 0,8 мкм или менее.

[017] Кроме того, изобретение относится к способу проверки соответствия самозапирающейся резьбы, предусмотренной вблизи одного конца трубчатого компонента, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ширину впадины резьбы, уменьшающуюся до минимального значения от дальнего конца трубчатого компонента, отличающемуся тем, что включает следующие стадии:

- стадию, на которой приемочный калибр зацепляют в одном из витков резьбы вблизи дальней поверхности трубчатого компонента;

- стадию, на которой калибр смещают, чтобы перемещать его от дальней поверхности трубчатого компонента, пока калибр не запрется в положении запирания;

- стадию, на которой положение запирания маркируют;

- стадию, на которой маркированное положение запирания сравнивают с контрольным положением запирания.

[018] В соответствии с некоторыми определенными характеристиками, маркировка положения запирания калибра состоит в измерении расстояния между дальней поверхностью трубчатого компонента и нагрузочной боковой поверхностью первого витка резьбы калибра.

[019] В соответствии с другими характеристиками, ширину первого витка резьбы приемочного калибра выбирают как функцию контрольного положения запирания, произвольно определенного на резьбе.

[020] В соответствии с другими характеристиками, контрольное положение запирания на резьбе определяют как функцию ширины первого произвольно фиксированного витка резьбы.

[021] Изобретение относится также к способу изготовления резьбового соединения, используемого при бурении или эксплуатации скважин для добычи углеводородов, отличающемуся тем, что включает следующие стадии:

- стадию, на которой предусматривают первый и второй трубчатые компоненты, причем указанные первый и второй трубчатые компоненты содержат на своем конце и на своей периферической поверхности соответственно первую и вторую резьбы, имеющие ширину впадины резьбы, которая уменьшается от дальней поверхности конца трубчатых компонентов, при этом наружная и внутренняя резьбы являются дополняющими и могут взаимодействовать при затягивании с самозапиранием;

- стадию, на которой предлагаемый приемочный калибр входит в зацепление с каждой резьбой, пока калибр не запрется в положении запирания;

- стадию, на которой на наружную периферическую поверхность трубчатых компонентов наносят метку, причем указанная метка проходит продольно в соответствии с направлением, находящимся в той же плоскости, в которой лежит ось вращения указанных компонентов, причем указанная плоскость содержит положение запирания В, которое определили на предыдущей стадии;

- стадию, на которой самозапирающиеся резьбы свинчивают с заданным крутящим моментом свинчивания С0 и так, что угловой промежуток между метками приблизительно равен заданному значению.

[022] В соответствии с некоторыми характеристиками, самозапирающиеся резьбы проверяют также предлагаемым методом проверки.

[023] В соответствии с некоторыми характеристиками, угловой промежуток приблизительно равен нулю, причем ширина калибра, который используют для проверки наружной самозапирающейся резьбы, является такой же, как и ширина калибра, который используют для проверки внутренней самозапирающейся резьбы, при этом положения запирания, определенные для наружной и внутренней резьб, находятся в одной плоскости, в которой лежит ось вращения трубчатых компонентов.

[024] В соответствии с другими характеристиками, на наружной периферической поверхности трубчатого компонента, содержащего конец, имеющий наружную резьбу, предусматривают метку, причем указанная метка проходит по окружности, и при этом когда крутящий момент свинчивания достигает заданной величины, дальняя поверхность конца, содержащего внутреннюю резьбу, и метка достигают заданного положения относительно друг друга.

[025] В соответствии с другими характеристиками, концы как с наружной, так и с внутренней резьбой трубчатых компонентов, каждый, содержат соответственно, по меньшей мере, одну поверхность уплотнения, причем указанные поверхности могут при затягивании сопрягаться между собой с образованием зоны уплотнения, когда резьбы взаимодействуют при завинчивании с самозапиранием.

[026] Другие преимущества и характеристики изобретения станут очевидными из последующего подробного описания, которое ведется на примерах, не ограничивающих объем настоящего изобретения, и со ссылками на прилагаемые графические, которые служат не только лучшему пониманию изобретения, но и, если необходимо, способствованию определению изобретения.

Фиг.1 представляет собой разрез соединения, содержащего самозапирающуюся резьбу.

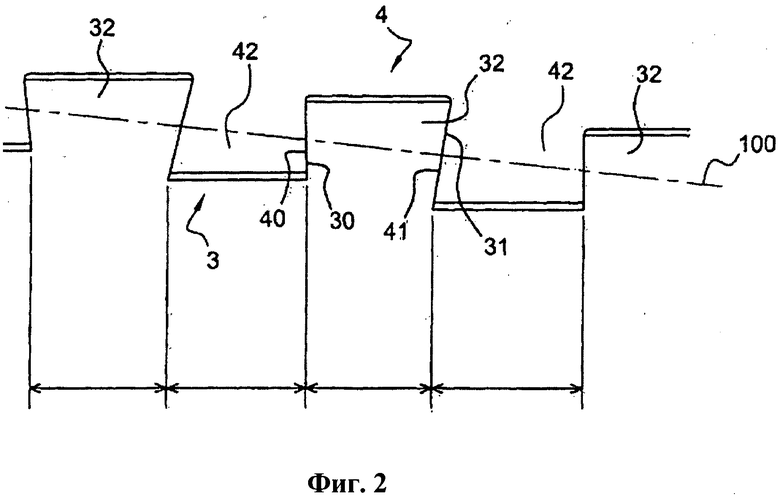

Фиг.2 представляет собой деталь разреза самозапирающихся резьб соединения.

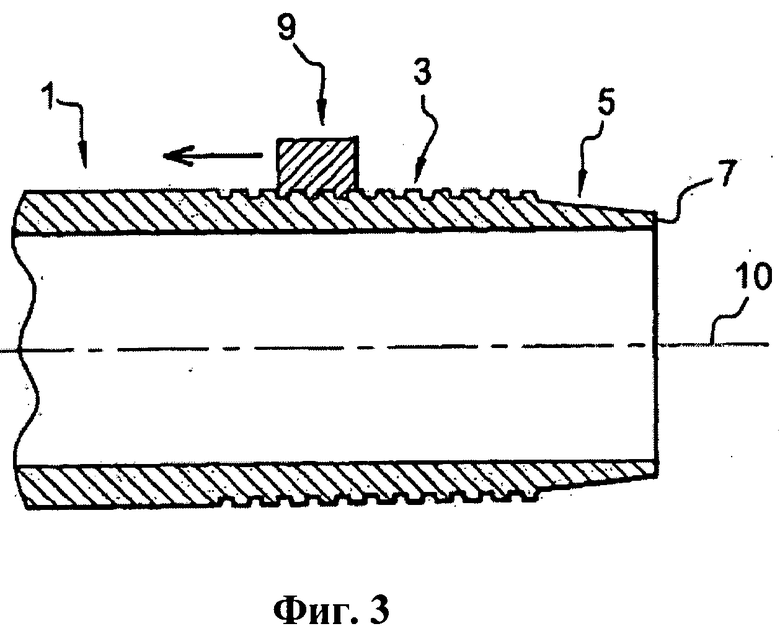

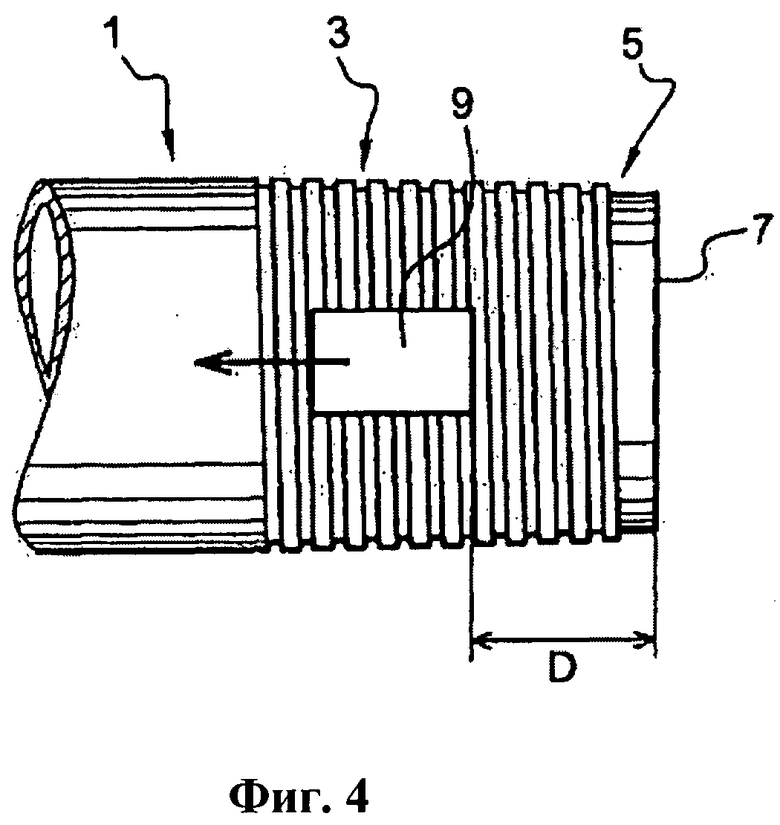

Фиг.3 и 4 соответственно представляют собой разрез и вид сверху одного варианта осуществления изобретения.

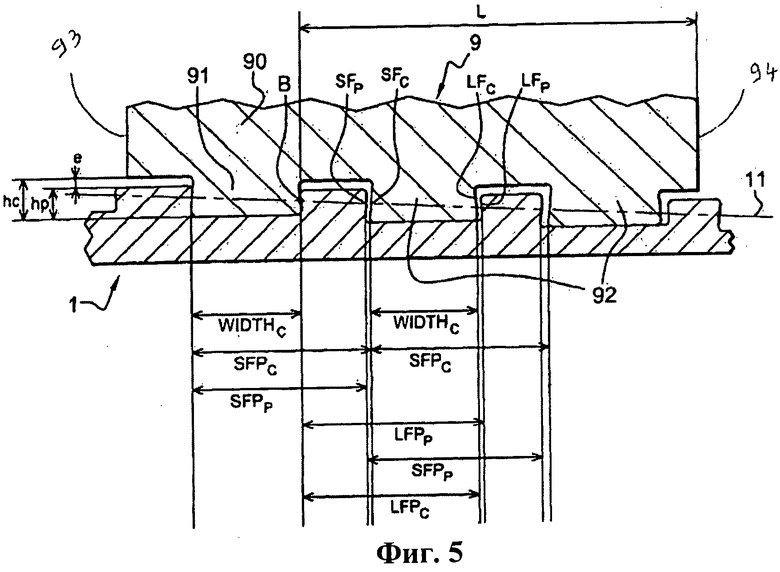

Фиг.5 представляет собой подробный вид вышеупомянутого варианта осуществления изобретения.

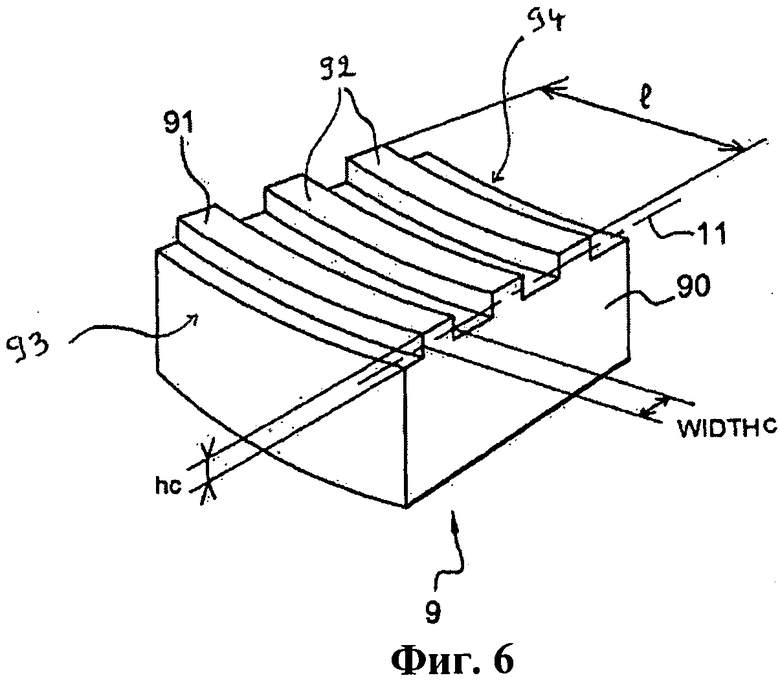

Фиг.6 представляет собой общий вид одного варианта осуществления изобретения.

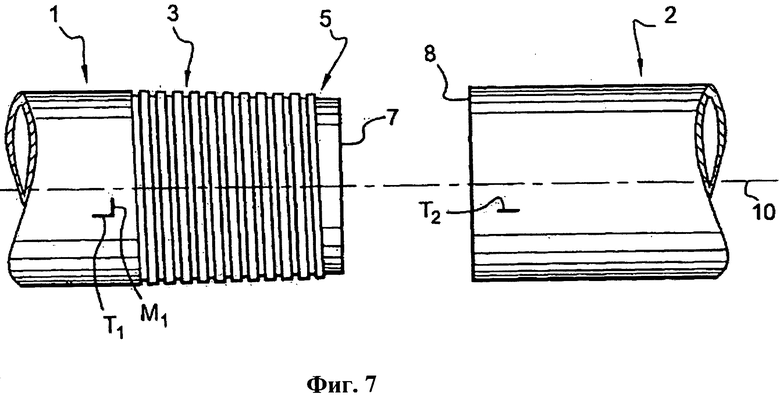

Фиг.7 представляет собой вид сверху двух предлагаемых трубчатых компонентов.

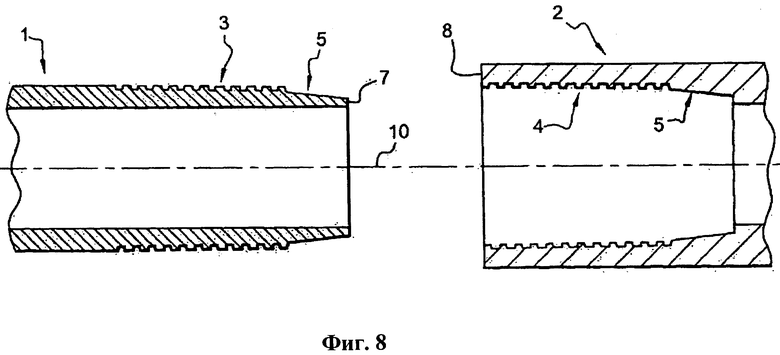

Фиг.8 представляет собой продольный разрез двух предлагаемых трубчатых компонентов.

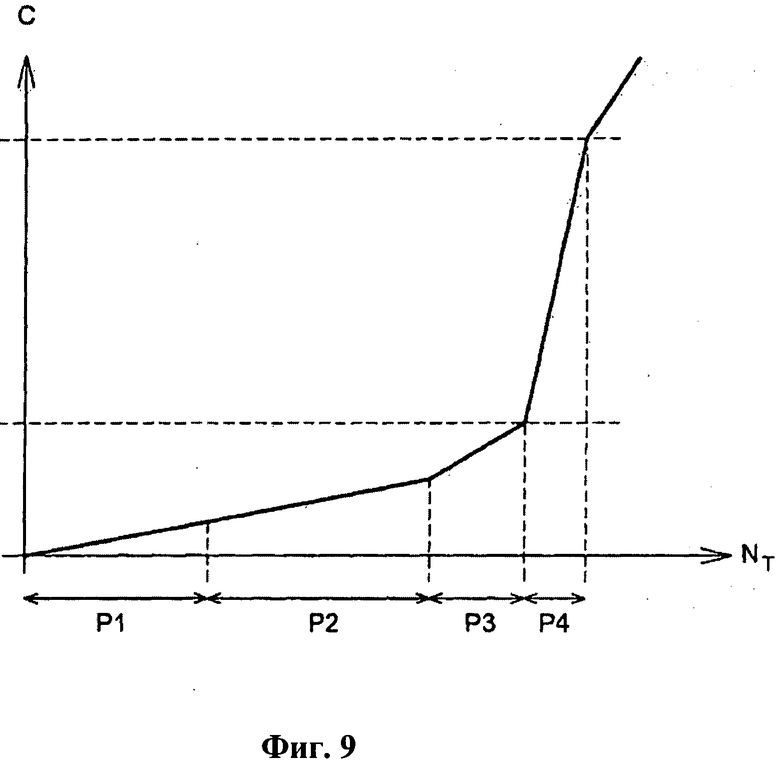

Фиг.9 представляет собой график свинчивания двух предлагаемых трубчатых компонентов.

[027] Фиг.1 иллюстрирует соединение между двумя практически трубчатыми компонентами, предназначенными для соединения посредством самозапирающихся резьб и предназначенными для вставки в колонну скважины для добычи углеводородов. Соединение обычно состоит из компонента, имеющего конец с наружной резьбой 1, и компонента, имеющего конец с внутренней резьбой 2, причем конец с наружной резьбой 1 может соединяться с концом с внутренней резьбой 2. В этом типе соединения конец 1 содержит первую и вторую поверхности уплотнения, которые соответственно могут взаимодействовать за счет посадки с натягом с соответствующими первой и второй поверхностями уплотнения на конце с внутренней резьбой 2 для образования первой 5 и второй 6 зон уплотнения. Кроме того, конец 1 содержит зону наружной резьбы 3, которая может вкручиваться в соответствующую резьбовую зону 4 конца с внутренней резьбой 2, причем эти резьбовые зоны предусмотрены между двумя поверхностями уплотнения 5 и 6. Концы 1 и 2 каждый заканчивается на дальней поверхности 7 и 8 соответственно.

[028] Как можно видеть на фиг.2, иллюстрирующей детали резьбовых зон 3 и 4, указанные резьбовые зоны создают самозапирающееся резьбовое соединение. Термин "самозапирающиеся резьбы" означает резьбы, обладающие подробно описанными ниже характеристиками. Витки наружной резьбы 32, подобно виткам внутренней резьбы 42, имеют постоянный ход, но их ширина уменьшается в направлении их соответствующей дальней поверхности 7, 8, так что при свинчивании витки наружной резьбы 32 и витки внутренней резьбы 42 заканчиваются запиранием друг друга в заданном положении. Точнее, ход между нагрузочными боковыми поверхностями 40 внутренней резьбы 4 является постоянным, как и ход между ударными боковыми поверхностями 41 внутренней резьбы, с особым отличительным признаком, что ход между нагрузочными боковыми поверхностями 40 больше хода между ударными боковыми поверхностями 41. Аналогичным образом, ход между ударными боковыми поверхностями 31 наружной резьбы 3 является постоянным, как и ход между нагрузочными боковыми поверхностями 30 наружной резьбы, с особым отличительным признаком, что ход между ударными боковыми поверхностями 31 меньше хода между нагрузочными боковыми поверхностями 30. Следует отметить, что контакт, в основном, осуществляется между нагрузочными боковыми поверхностями 30 наружной резьбы и нагрузочными боковыми поверхностями 40 внутренней резьбы, подобно ударным боковым поверхностям 31 наружной резьбы и ударным боковым поверхностям 41 внутренней резьбы. И напротив, между вершинами наружной резьбы и впадинами внутренней резьбы обычно предусматривается зазор; аналогичным образом, зазор предусматривается между впадинами наружной резьбы и вершинами внутренней резьбы, чтобы обеспечить ход при свинчивании и избежать какого-либо риска заедания.

[029] Преимущественно и обычно, витки наружной и внутренней резьбы имеют профиль ласточкина хвоста, благодаря чему после свинчивания они жестко входят друг в друга. Эта дополнительная гарантия исключает риск выскакивания, что соответствует отсоединению витков наружной и внутренней резьбы, когда соединение подвергается воздействию высоких изгибающих и растягивающих напряжений. "Профиль ласточкина хвоста" обычно означает, что углы ударных и нагрузочных боковых поверхностей витков наружной и внутренней резьбы являются отрицательными. Иными словами, ширина основания профиля резьбы меньше ширины вершины профиля резьбы.

[030] Преимущественно и обычно, концы 1 и 2 имеют конический профиль, следующий конической образующей 100 для облегчения ввинчивания элемента с наружной резьбой в элемент с внутренней резьбой.

[031] Преимущественно, резьбы 3 и 4 ориентированы по конической образующей 100 для облегчения свинчивания. Обычно указанная коническая образующая образует угол с осью 10, который находится в пределах 1,5-5°. В данном случае коническая образующая, которая определена, проходит через центр нагрузочных боковых поверхностей.

[032] В соответствии с одним вариантом осуществления изобретения и как показано на фиг.3 и 4, показан калибр 9, который может проверять наружную самозапирающуюся резьбу 3, предусмотренную вблизи одного конца трубчатого компонента 1, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ход LFPP постоянной ширины между погрузочными боковыми поверхностями и, аналогично, ход SFPP постоянной ширины между ударными боковыми поверхностями, а также ширину впадины резьбы, которая увеличивается от минимального значения ширины WIDTHmin до максимального значения ширины WIDTHmax в направлении дальней поверхности 7 трубчатого компонента.

[033] Как можно видеть на фиг.3, калибр 9 содержит основание 90, несущее первый виток резьбы 91, который может перемещаться в самозапирающейся резьбе 3 в положение запирания В.

[034] Выражение "который может перемещаться в самозапирающейся резьбе 3 в положение запирания В" означает, что ширина вершины WIDTHc первого витка резьбы 91 должна быть больше минимального значения WIDTHmin ширины впадины резьбы 3, так что достигается положение запирания В. Ясно, что ширина вершины WIDTHc первого витка резьбы 91 должна быть также меньше значения WIDTHmax ширины впадины резьбы 3, чтобы калибр 9 можно было вставить в резьбу 3 со стороны дальней поверхности 7.

[035] Выражение "который может перемещаться в самозапирающейся резьбе 3 в положение запирания В" означает также, что первый виток резьбы 91 должен также иметь форму, дополняющую форму резьбы 3. Таким образом, в случае, если резьба 3 имеет профиль ласточкина хвоста, и первый виток резьбы 91 должен иметь дополняющий профиль ласточкина хвоста. В целом, углы, которые образуют боковые поверхности, вершины и впадины первого витка резьбы, должны быть идентичными углам проверяемой резьбы.

[036] Выражение "который может перемещаться в самозапирающейся резьбе 3 в положение запирания В" означает также, что первый виток резьбы 91 имеет радиус кривизны, который больше радиуса кривизны резьбы 3, если это компонент с наружной резьбой, и меньше радиуса кривизны резьбы 4, если это компонент с внутренней резьбой.

[037] Преимущественно, виток резьбы 91 имеет радиус кривизны, который практически равен радиусу кривизны резьбы с тем, чтобы как можно точнее соответствовать форме резьбы при прохождении калибра по трубчатому компоненту.

[038] Преимущественно, высота hc первого витка резьбы 91 калибра 9 больше высоты hp витков резьбы 3, благодаря чему образуется зазор е, так что вершина витка резьбы 91 всегда находится в контакте с основанием резьбы 3. По этой причине виток резьбы 91 проверяет ширину резьбы 3 во впадине резьбы.

[039] Напротив, если резьбой, которую следует проверить, является внутренняя резьба 4, высота первого витка резьбы 91 калибра 9 преимущественно меньше высоты витков резьбы 4, так что впадина витка резьбы 91 всегда в контакте с резьбой 4. По этой причине виток резьбы 91 проверяет ширину резьбы 4 на вершине резьбы.

[040] Преимущественно и как показано на фиг.5 и 6, калибр 9 содержит также второй и третий виток резьбы 92, которые могут направлять калибр при прохождении калибра 9 по наружной самозапирающейся резьбе 3. Кроме того, это предотвращает проворачивание калибра, когда он находится в запертом положении, что сделало бы измерения неточными. Ясно, что второй и третий витки резьбы 92 следуют за первым витком резьбы 91, так что когда калибр 9 установлен на проверяемом трубчатом компоненте, они находятся между первым витком резьбы 91 и дальней поверхностью 7 трубчатого компонента.

[041] Преимущественно, первый 91, второй и третий 92 витки резьбы соответствуют резьбе с постоянным ходом и постоянной шириной резьбы, так что механическая обработка калибра 9 облегчается и так что в резьбе 3 может запираться лишь первый виток резьбы 91, а не второй или третий. Иными словами, между нагрузочной боковой поверхностью LFC витков резьбы 92 и нагрузочной боковой поверхностью LFP резьбы, соответствующей наружной резьбе 3, предусмотрен осевой зазор; аналогичным образом, зазор предусмотрен между ударной боковой поверхностью SFC витков резьбы 92 и ударной боковой поверхностью SFP соответствующего витка наружной резьбы 3, и это призвано обеспечить, что запирание происходит посредством витка резьбы 91. Иными словами, характеристики резьбы, предусмотренной на калибре 9, таковы:

- SFPp<SFPc≈LFPc<LFPp, где

- SFPP - ширина хода между ударными боковыми поверхностями резьбы 3;

LFPP - ширина хода между нагрузочными боковыми поверхностями резьбы 3;

SFPc - ширина хода между ударными боковыми поверхностями калибра;

LFPc - ширина хода между нагрузочными боковыми поверхностями калибра.

[042] Преимущественно, витки резьбы 91 и 92 имеют коническую образующую 11, практически равную конической образующей 100 резьбы 3, предназначенную для облегчения вставки и извлечения калибра 9 относительно резьбы. В целом калибр преимущественно имеет конусность, меньшую, чем конусность наружной резьбы, и большую, чем конусность внутренней резьбы, для облегчения прохождения калибра.

[043] Преимущественно, витки резьбы 91 и 92 имеют длину окружности 1 в пределах 3-79% наружного диаметра OD трубчатого компонента 1. При таких пределах калибр покрывает 1-25% окружности резьбы 3, что также улучшает направление калибра 9.

[044] Преимущественно, калибр изготовлен из инструментальной стали и обработан, чтобы быть износостойким. Для того чтобы дополнительно повысить износостойкость калибра, преимущественно использовать обработки для поверхностного упрочнения, такие, как азотирование, поверхностная закалка и т.д. Твердость рекомендуется более 35 по шкале С Роквелла.

[045] Преимущественно, особенно интересные результаты могут получаться при отделке типа ректификации. В дополнение к повышению износостойкости, калибр получается еще и менее агрессивным по отношению к проверяемой резьбе. Рекомендуется шероховатость Ra 0,8 мкм или менее.

[046] Преимущественно, калибр 9 содержит маркировки для указания стороны, прилегающей к витку резьбы 91, и стороны, прилегающей к направляющему витку резьбы. Это затем позволяет устанавливать калибр на резьбе в правильном направлении и определять расстояние L между нагрузочной боковой поверхностью витка резьбы 91 калибра 9 и поверхностью, прилегающей к направляющему витку резьбы.

[047] На фиг.4 и 5 способ проверки соответствия самозапирающейся резьбы, предусмотренной вблизи одного конца трубчатого компонента 1, используемого при поисково-разведочных работах или эксплуатации скважины для добычи углеводородов, включает следующие стадии:

- стадию, на которой приемочный калибр 9 вводят в зацепление с одним из витков резьбы вблизи дальней поверхности 7 трубчатого компонента;

- стадию, на которой калибр смещают, чтобы перемещать его от дальней поверхности 7 трубчатого компонента до запирания калибра;

- стадию, на которой положение, в котором калибр запирается, маркируют;

- стадию, на которой маркированное положение запирания сравнивают с контрольным положением запирания.

[048] Преимущественно, маркировка положения запирания В калибра состоит в измерении расстояния D между дальней поверхностью 7 трубчатого компонента 1 и калибром 9 в запертом положении. Точнее, зная расстояние L между нагрузочной боковой поверхностью витка резьбы 91 калибра 9 и стороной 94, противоположной стороне 93, прилегающей к витку резьбы 91 калибра 9, и, измерив затем (штангенциркулем, например, или подобным измерительным прибором) указанное расстояние D, можно определить расстояние между нагрузочной боковой поверхностью витка резьбы 91 и поверхностью 7. Следует отметить, что сторона, противоположная стороне, прилегающей к витку резьбы 91 калибра 9, перпендикулярна оси 10 трубчатого компонента так, чтобы быть параллельной дальней поверхности 7, 8.

[049] В соответствии с первым вариантом осуществления способа, приемочный калибр, специально предназначенный для проверяемого соединения, используют так, что положение запирания калибра 9 выбирают произвольно, причем по этому положению запирания определяют размеры калибра 9. Таким образом, для данной резьбы, заводской чертеж устанавливает следующие значения:

- LFP: ход нагрузочной боковой поверхности;

- SFP: ход ударной боковой поверхности;

- Wr=LFP-SFP: изменение ширины витков резьбы для полного витка.

[050] Затем на резьбе произвольно выбирают контрольное положение, находящееся на нагрузочной боковой поверхности на расстоянии Lp от дальней поверхности 7 и соответствующее ширине витков резьбы WIDTHP. Затем выбирают число N ходов, в конце которых калибр должен запереться; затем по ним определяют ширину WIDTHc витка резьбы 91, которая должна использоваться. Последнюю определяют по формуле:

- WIDTHc=WIDTHp-NWr

[051] Расстояние D, которое необходимо измерить между приемочным калибром и дальней поверхностью 7, затем определяют по формуле:

- D=Lp+NLFP-L

[052] Выше уже отмечено, что маркировка положения запирания калибра состоит из добавления расстояния D между дальней поверхностью 7 трубчатого компонента 1 и калибром к расстоянию L между нагрузочной боковой поверхностью витка резьбы 91 калибра 9 и концом, противоположным витку резьбы 91 калибра 9.

[053] Преимущество этого первого варианта осуществления предлагаемого способа заключается в том, что он позволяет выбирать положение запирания калибра. Таким образом, длину резьбы, на которой проводят проверку, можно максимально увеличить.

[054] Ясно, что необходимо, после того, как калибр создан, подтвердить соответствие ширины WIDTHc, чтобы подтвердить, что зуб правильно механически обработан.

[055] Ясно, что описанный выше первый вариант осуществления способа применим как к резьбе, предусмотренной на конце с наружной резьбой, так и к резьбе, предусмотренной на конце с внутренней резьбой.

[056] Во втором варианте осуществления способа, используют единственный приемочный калибр, размеры которого выбирают произвольно. Таким образом, положение запирания калибра должно определяться как функция размеров калибра. Точнее, для данной ширины первого витка резьбы 91 WIDTHc необходимо обратиться к заводским чертежам, чтобы найти:

- LFP: ход нагрузочной боковой поверхности;

- SFP: ход ударной боковой поверхности;

- Wr=LFP-SFP: изменение ширины витков резьбы для полного витка.

[057] Дополнительно, на резьбе выбирают контрольное положение, находящееся на нагрузочной боковой поверхности, на расстоянии Lp от дальней поверхности 7 и соответствующее ширине витков резьбы WIDTHP.

[058] По этим значениям, указанным на заводских чертежах, определяют N - число ходов, после которых калибр должен запереться, а именно:

- N=(WIDTHp-WIDTHc)/Wr

[059] По значениям, указанным на заводских чертежах, определяют также контрольное расстояние D, которое должно быть измерено между приемочным калибром и дальней поверхностью 7, по формуле:

- D=Lp+NLFP-L, где L - расстояние между нагрузочной боковой поверхностью витка резьбы 91 калибра 9 и концом, противоположным витку резьбы 91 калибра 9.

[060] Преимущество этого второго варианта осуществления предлагаемого способа заключается в том, что используют универсальный калибр, что означает, что можно проверять разные соединения.

[061] Изобретение относится также к способу изготовления резьбового соединения, используемого при бурении или эксплуатации скважин для добычи углеводородов, отличающемуся тем, что включает стадии, описанные ниже.

[062] Как показано на фиг.7 и 8, предусматривают первый трубчатый компонент, причем указанный компонент имеет ось вращения 10 и содержит на наружной периферической поверхности одного из своих концов 1 наружную резьбу 3, имеющую ширину впадины резьбы, которая уменьшается от дальней поверхности 7 конца 1. Предусматривают второй трубчатый компонент, причем указанный компонент имеет ось вращения 10 и содержит на внутренней периферической поверхности одного из своих концов 2 внутреннюю резьбу 4, имеющую ширину впадины резьбы, которая уменьшается от дальней поверхности 8 конца 2. Наружная и внутренняя резьбы 3, 4 являются дополняющими и могут сопрягаться при затягивании с самозапиранием. Уточним, что операции механической обработки трубчатых компонентов известны специалисту в данной области техники и включают среди прочих стадию, на которой трубчатые компоненты устанавливают между кулачками токарного патрона, и стадию, на которой резьбы механически обрабатывают на концах компонентов посредством режущего инструмента, который могут перемещать относительно конструкции токарного станка из данного положения по компьютерной программе числового программного управления.

[063] Затем в соответствии с настоящим изобретением приемочный калибр 9 вводят в зацепление с каждой резьбой 3, 4 и перемещают в положение запирания В.

[064] Затем на наружную периферическую поверхность каждого трубчатого компонента 1, 2 наносят продольные метки Т1, Т2. Метки Т1 и Т2 проходят продольно в соответствии с направлением, находящимся в той же плоскости, в которой лежит ось вращения 10 указанных компонентов 1, 2, причем указанная плоскость содержит положение запирания В, которое определили на предыдущей стадии.

[065] Продольная метка Т1, нанесенная на конце 1, содержащем наружную резьбу, расположена вне резьбы 3 и со стороны резьбы, противоположной дальней поверхности 7.

[066] Затем самозапирающиеся резьбы 3, 4 свинчивают с заданным крутящим моментом свинчивания С0 и так, что угловой промежуток между продольными метками Т1, Т2 приблизительно равен заданному значению А0. Обычно крутящий момент свинчивания С0 выбирают в соответствии с техническими условиями API (Американского института нефти) и в соответствии с особенностями и использованием соединения.

[067] Таким образом, с помощью продольных отметок Т1 и Т2 управляют радиальным положением трубчатых компонентов относительно друг друга. Это позволяет проверить после свинчивания, достигнуто ли положение запирания В. Ведь устройство, прикладывающее заданный крутящий момент свинчивания С0, может дать неправильное положение свинчивания. Подобным образом, использование смазочного вещества может дать неправильное показание крутящего момента свинчивания.

[068] Необходимо проверять, достигнут ли крутящий момент свинчивания С0, и особенно в случае, если трубчатые компоненты являются бурильными изделиями, предрасположенными к развинчиванию при буровых работах. Необходимо также очень точно проверять относительное положение наружной и внутренней резьб относительно друг друга в случае, если указанные компоненты содержат части уплотнения 5, 6.

[069] Действительно, эти части уплотнения возникают в результате затягивания поверхностей уплотнения, причем, когда резьбы свинчены в положение запирания В, указанные поверхности расположены напротив друг друга. Проверить, расположены ли поверхности уплотнения напротив друг друга, позволяют радиальные отметки. Как показано на фиг.9, стадия свинчивания двух трубчатых компонентов, которые могут образовать соединение, обычно можно разбить на четыре части. На оси Х показано число витков (оборотов) NT, а на оси Y - крутящий момент свинчивания С.

- Первая часть Р1, в течение которой наружная резьба первого трубчатого компонента не представляет какого-либо радиального затягивания с соответствующей внутренней резьбой второго трубчатого компонента.

- Вторая часть Р2, в течение которой контакт между наружной и внутренней резьбами включает радиальное затягивание, увеличивающееся с завинчиванием (создающим низкий, но увеличивающийся крутящий момент свинчивания).

- Третья часть Р3, в течение которой наружная и внутренняя поверхности, предназначенные для образования уплотнительной части «металл к металлу», устанавливаются напротив друг друга, и в течение которой наружная и внутренняя резьбы начинают взаимодействовать при затягивании с самозапиранием.

- Четвертая часть Р4, в течение которой одновременно достигается положение запирания резьб, и поверхности уплотнения находятся в контакте под действием затягивания, образуя уплотнительную часть.

[070] Эта четвертая часть Р4 представляет последнюю фазу свинчивания, в которой достигается крутящий момент свинчивания С0. Эта часть очень короткая и требует очень точного позиционирования.

[071] В случае, если ширина калибра, используемого для проверки наружной самозапирающейся резьбы 3, является такой же, как ширина WIDTHc калибра, используемого для проверки внутренней самозапирающейся резьбы 4, и если смазочное вещество, используемое для свинчивания, не имеет никаких последствий, положения запирания В, определенные для наружной и внутренней резьб, находятся в одной и той же плоскости, в которой лежит ось вращения 10 трубчатых компонентов. По этой причине угловой промежуток А приблизительно равен нулю.

[072] Подобным образом, в случае, если калибр, используемый для проверки наружной самозапирающейся резьбы 3, и калибр, используемый для проверки внутренней самозапирающейся резьбы 4, имеют отличающуюся ширину WIDTHc, причем указанная разница равна целому кратному изменения ширины резьбы за один полный виток, положения запирания, определенные для наружной и внутренней резьб, находятся в одной и той же плоскости, в которой лежит ось вращения 10 трубчатых компонентов. По этой причине угловой промежуток А приблизительно равен нулю. Значение, соответствующее изменению ширины резьбы за один полный виток, является таким, как определено ранее: Wr=LFP-SFP.

[073] В случае, если калибр, используемый для проверки наружной самозапирающейся резьбы 3, и калибр, используемый для проверки внутренней самозапирающейся резьбы 4, являются разными, положения запирания В, определенные для наружной и внутренней резьб, не находятся в одной и той же плоскости, в которой лежит ось вращения 10 трубчатых компонентов. По этой причине угловой промежуток А является все более высоким, поскольку ширина WIDTHc калибров отличается.

[074] При изготовлении резьбового соединения рекомендуется проверять соответствие резьб посредством предлагаемого метода проверки.

[075] При изготовлении соединения рекомендуется предусматривать периферическую метку M1 на наружной периферической поверхности трубчатого компонента, содержащего конец 1, имеющий наружную резьбу, причем указанная метка проходит по окружности, так что, когда крутящий момент свинчивания достигает заданной величины С0, дальняя поверхность 8 конца 2, содержащего внутреннюю резьбу, и периферическая метка M1 достигают заданного положения Р0 относительно друг друга.

[076] Таким путем проверяется не только радиальное положение трубчатых компонентов относительно друг друга, но и аксиальное положение.

Настоящая группа изобретений относится к способу и калибру для проверки самозапирающейся резьбы, предусмотренной вблизи одного конца трубчатого компонента, используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ход с постоянной шириной и ширину впадины резьбы, которая увеличивается в направлении дальней поверхности трубчатого компонента, отличающимся тем, что при затягивании с самозапиранием калибр может перемещаться в положение запирания, причем указанное положение запирания затем помечают меткой и сравнивают с контрольным положением запирания. При этом наружные и внутренние витки резьбы имеют профиль ласточкина хвоста, дополняющий профиль резьбы. Технический результат - возможность проверки соответствия самозапирающихся резьб, повышение надежности. 3 н. и 16 з.п.ф-лы, 9 ил.

1. Калибр (9) для проверки самозапирающейся резьбы (3; 4), предусмотренной вблизи одного конца (1; 2) трубчатого компонента для поисково-разведочных работ или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ширину впадины резьбы, уменьшающуюся до минимального значения (WIDTHmin) от дальней поверхности (7; 8) конца (1; 2) трубчатого компонента, отличающийся тем, что калибр (9) содержит основание (90), несущее, по меньшей мере, один первый виток резьбы (91), который может перемещаться в самозапирающейся резьбе (3; 4) в положение запирания В, причем наружные и внутренние витки резьбы имеют профиль ласточкина хвоста, а первый виток резьбы калибра имеет профиль ласточкина хвоста, дополняющий профиль резьбы.

2. Приемочный калибр (9) по п.1, причем указанный калибр предназначен для проверки резьбы (3) конца (1) с наружной резьбой, отличающийся тем, что высота (hc) первого витка резьбы (91) калибра больше высоты (hp) витков резьбы (3).

3. Приемочный калибр (9) по п.1, причем указанный калибр предназначен для проверки резьбы (4) конца (2) с внутренней резьбой, отличающийся тем, что высота первого витка резьбы (91) калибра меньше высоты витков резьбы (4).

4. Приемочный калибр (9) по п.3, отличающийся тем, что содержит, по меньшей мере, один второй виток резьбы (92), который может направлять калибр (9) в самозапирающейся резьбе (3; 4).

5. Приемочный калибр (9) по п.4, отличающийся тем, что первый (91) и второй (92) витки резьбы имеют одинаковую ширину WIDTHC.

6. Приемочный калибр по п.5, отличающийся тем, что первый (и второй) виток (витки) резьбы (91; 92) имеет (имеют) радиус кривизны, который практически равен радиусу кривизны резьбы (3; 4), чтобы соответствовать форме резьбы (3; 4).

7. Приемочный калибр по п.6, отличающийся тем, что первый (и второй) виток (витки) резьбы (91; 92) имеет (имеют) образующую с конусностью, практически равной конусности трубчатого компонента (1; 2).

8. Приемочный калибр по п.7, отличающийся тем, что первый (и второй) виток (витки) резьбы (91; 92) имеет (имеют) длину окружности "l" в пределах 3-79% наружного диаметра (OD) трубчатого компонента (1; 2).

9. Приемочный калибр п.8, отличающийся тем, что поверхность витка (витков) резьбы (91; 92) обработана для получения твердости более 35 по шкале С Роквелла.

10. Приемочный калибр по любому из предыдущих пунктов, отличающийся тем, что поверхность витка (витков) резьбы (91; 92) обработана для получения шероховатости Ra 0,8 мкм или менее.

11. Способ проверки соответствия самозапирающейся резьбы, предусмотренной вблизи одного конца (3; 4) трубчатого компонента (1; 2), используемого при поисково-разведочных работах или эксплуатации скважин для добычи углеводородов, причем указанная резьба имеет ширину впадины резьбы, уменьшающуюся до минимального значения (WIDTHmin) от дальней поверхности (7; 8) трубчатого компонента (1; 2), отличающийся тем, что включает следующие стадии:

- стадию, на которой приемочный калибр по любому из предыдущих пунктов вводят в зацепление с одним из витков резьбы вблизи дальней поверхности (7; 8) трубчатого компонента;

- стадию, на которой калибр (9) смещают, чтобы перемещать его от дальней поверхности (7; 8) трубчатого компонента (1; 2), пока не произойдет запирание калибра в положении запирания (В);

- стадию, на которой положение запирания (В) маркируют;

- стадию, на которой маркированное положение запирания сравнивают с контрольным положением запирания,

причем наружные и внутренние витки резьбы имеют профиль ласточкина хвоста.

12. Способ проверки по п.11, отличающийся тем, что маркировка положения запирания калибра состоит из измерения расстояния между дальней поверхностью (7; 8) трубчатого компонента (1; 2) и нагрузочной боковой поверхностью (LFc) первого витка резьбы (91) калибра (9).

13. Способ проверки по п.11 или 12, отличающийся тем, что ширину (WIDTHC) первого витка резьбы (91) приемочного калибра (9) выбирают как функцию контрольного положения запирания (В), произвольно определенного на резьбе (3; 4).

14. Способ проверки по п.11 или 12, отличающийся тем, что контрольное положение запирания (В), на резьбе (3; 4) определяют как функцию ширины (WIDTHC) первого произвольно фиксированного витка резьбы (91).

15. Способ изготовления резьбового соединения для бурения или эксплуатации скважин для добычи углеводородов, отличающийся тем, что включает следующие стадии:

- стадию, на которой предусматривают первый и второй трубчатые компоненты, причем указанные первый и второй трубчатые компоненты содержат на своих концах (1, 2) и на своей периферической поверхности соответственно первую и вторую резьбы (3, 4), имеющие ширину впадины резьбы, которая уменьшается от дальней поверхности (7; 8) конца (1; 2) трубчатых компонентов, при этом наружная и внутренняя резьбы (3, 4) являются дополняющими и могут взаимодействовать при затягивании с самозапиранием;

- стадию, на которой приемочный калибр (9) по любому из пп.1-13 вводят в зацепление с каждой резьбой (3, 4) и смещают в резьбе (3; 4) в положение запирания В;

- стадию, на которой на наружную периферическую поверхность трубчатых компонентов (1; 2) наносят продольную метку (T1, T2), причем указанная метка проходит продольно в соответствии с направлением, находящимся в той же плоскости, в которой лежит ось вращения (10) указанных компонентов, причем указанная плоскость содержит положение запирания В, которое определили на предыдущей стадии;

- стадию, на которой самозапирающиеся резьбы (3, 4) свинчивают с заданным крутящим моментом свинчивания С0 и так, что угловой промежуток А между продольными метками (T1, T2) приблизительно равен заданному значению (А0),

причем наружные и внутренние витки резьбы имеют профиль ласточкина хвоста.

16. Способ изготовления резьбового соединения по п.15, отличающийся тем, что самозапирающиеся резьбы (3, 4) проверяют в соответствии с одним из способов проверки по пп.11-14.

17. Способ изготовления резьбового соединения по п.15 или 16, отличающийся тем, что угловой промежуток (А) приблизительно равен нулю, причем ширина калибра, который используют для проверки наружной самозапирающейся резьбы (3), является такой же, как и ширина (WIDTHc) калибра, который используют для проверки внутренней самозапирающейся резьбы (4), при этом положения запирания В, определенные для наружной и внутренней резьб (3, 4), находятся в одной плоскости, в которой лежит ось вращения (10) трубчатых компонентов.

18. Способ изготовления резьбового соединения по п.15, отличающийся тем, что на наружной периферической поверхности трубчатого компонента, содержащего конец (1), имеющий наружную резьбу, предусматривают метку по окружности (M1), причем указанная метка по окружности (M1) проходит по окружности, и, при этом, когда крутящий момент свинчивания достигает заданной величины (С0), дальняя поверхность (8) конца, содержащего внутреннюю резьбу, и метка по окружности (M1) достигают заданного положения Р0 относительно друг друга.

19. Способ изготовления резьбового соединения по п.15, отличающийся тем, что концы как с наружной (1), так и с внутренней (2) резьбой трубчатых компонентов, каждый, содержат соответственно, по меньшей мере, одну поверхность уплотнения, причем указанные поверхности могут при затягивании сопрягаться между собой с образованием участка уплотнения, когда резьбы (3, 4) взаимодействуют при завинчивании с самозапиранием.

| EP 1837620 B1 29.04.2009 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1988 |

|

SU1531130A1 |

| Резьбовой калибр | 1932 |

|

SU34153A1 |

| Способ получения 3,4-дифторанилина | 1991 |

|

SU1792936A1 |

| Самозапирающееся резьбовое соединение | 1975 |

|

SU960475A1 |

| СБОРКА ИЗ ДВУХ РАСШИРЯЮЩИХСЯ РЕЗЬБОВЫХ ТРУБНЫХ СОЕДИНЕНИЙ И СПОСОБ ЕЕ РЕАЛИЗАЦИИ | 2004 |

|

RU2351836C2 |

Авторы

Даты

2014-04-10—Публикация

2009-10-26—Подача