Изобретение относится к способу изготовления трубчатой детали, снабженной на каждом из своих концов резьбовым элементом, содержащим наружную или внутреннюю резьбу, и составным фиксирующим упором, который обеспечивает образование части колонны трубчатых деталей, в которой две последовательно расположенные детали взаимно собираются путем установки наружной резьбы одного резьбового элемента одной детали во внутреннюю резьбу одного резьбового элемента другой детали, причем соответствующие жесткие упоры входят в рабочий контакт между собой, включающий следующие стадии:

а) установку детали в патроне токарного станка,

b) обработку первого резьбового элемента на одном конце детали с использованием токарного станка,

с) вращение детали в патроне токарного станка,

d) обработку второго резьбового элемента на другом конце детали с использованием токарного станка, при этом используют режущий инструмент, который перемещается относительно станины токарного станка соответственно под контролем программы из заданного положения.

Такой способ может применяться либо к длинномерной трубчатой детали, такой как труба, или к короткой трубчатой детали, как, например, муфта.

Колонны трубчатых деталей, например, таких, которые были упомянуты выше, обычно используются в качестве колонн труб для бурения или разведки углеводородных скважин.

Обычные способы обработки трубчатых деталей таких колонн не могут гарантировать, что такая образующая деталь будет совмещена с образующей другой детали после сборки двух деталей посредством составного фиксирующего упора.

Такое совмещение необходимо, когда в детали входят удлиненные комплектующие приспособления вдоль их образующих, подлежащие совмещению от одной детали компонента до следующей, например, для образования линий управления или нитей кабелей.

В патенте US-В-6363598 описан способ производства колонны трубчатых деталей, альтернативно состоящих из длинномерных труб, каждая из которых обеспечена элементом с наружной, конической резьбой на каждом конце и короткими соединительными муфтами, каждая из которых имеет элемент с внутренней конической резьбой на каждом конце, при этом каждый элемент с наружной резьбой завинчивается в элемент с внутренней резьбой для фиксирующего контакта, причем в таком способе ориентирующие метки, выполненные на деталях, взаимно совмещают.

В этом известном способе необходимо выполнять различные последовательные механические операции на каждом резьбовом элементе: удаление концевого участка, обработку внутреннего фланца в случае элемента с внутренней резьбой, обработку конической поверхности, затем нарезание резьбы. Эти операции должны выполняться с использованием параметров, общих для всех деталей колонны труб. В указанном патенте не раскрыто производство труб большой длины, из которых каждая снабжена элементом наружной резьбы на одном конце и элементом внутренней резьбы на другом конце.

Задачей изобретения является обеспечение правильного совмещения трубчатых деталей колонны, преодолевая ограничения известного способа.

В частности, изобретение относится к способу такого типа, который описан во вступительной части, включающий

между стадиями b) и с):

е) навинчивание первого датчика ориентации на первый резьбовой элемент, причем датчик содержит резьбу, которая сопряжена с резьбой первого резьбового элемента и составного фиксирующего упора и имеет метку на своей наружной периферии для обеспечения взаимного контакта фиксирующих упоров резьбового элемента и датчика ориентации,

f) обеспечение ориентирующей метки, совмещенной по оси с меткой на датчике ориентации на наружной периферии детали,

во время стадии с) размещение детали таким образом, чтобы ее ориентирующая метка находилась в том же угловом положении относительно патрона, что и в стадии f),

во время стадии d) определение исходного положения инструмента после, по меньшей мере, одного предварительного испытания, в котором после стадий а), b), е), f), с) и d) проводят стадии:

g) навинчивание второго датчика ориентации, содержащего резьбу, сопрягаемую с резьбой второго резьбового элемента и составного фиксирующего упора, и имеющего метку на своей наружной периферии, на второй резьбовой элемент для обеспечения взаимного контакта фиксирующих упоров резьбового элемента и датчика ориентации, причем

второй датчик ориентации, используемый на стадии g), является первым датчиком ориентации, если резьба первого и второго резьбовых элементов, обе, являются наружными или, обе, являются внутренними, или соответствует первому датчику ориентации и имеет свою метку, совмещенную по оси с меткой первого датчика ориентации, когда первый и второй датчики ориентации ввинчивают в упор, если один из резьбовых элементов является наружным, а другой является внутренним, и

h) уравнение углового смещения между метками на детали и датчике ориентации с заранее определенной установленной величиной Q и определение нового исходного положения режущего инструмента как смещенное по оси относительно исходного положения на величину, определяемую как функция направления и амплитуды любого существующего отклонения.

Установленная величина Q может быть определена как функция различных параметров, таких как крутящий момент и количество смазки.

В данном описании термин "метка" или "ориентирующая метка" означает знак, нанесенный на объект, имеющий в основном профиль вращения, чтобы отметить конкретную образующую этого объекта. Такая метка может иметь форму линии, проведенной вдоль образующей на периферийной поверхности объекта. Метка может выполняться нанесением краски или любого другого вещества, оставляющего стойкий след, или нанесением насечек острием. Термин "угловое смещение" означает угловое расстояние между двумя элементами, например "метки" вокруг оси вращения. Термин "отклонение" или "угловое отклонение" означает разницу между образующимся угловым смещением и заданной величиной, установленной для этого.

Возможные дополняющие или альтернативные признаки изобретения определены ниже:

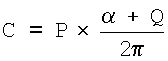

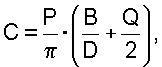

осевое смещение исходного положения режущего инструмента определяют по формуле:

где Р является шагом резьбы, а α является величиной отклонения, измеренного в радианах;

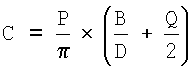

величину С определяют по формуле:

где В является длиной стягивающей круговой дуги на периферийной поверхности детали с диаметром D между меткой на ней и осевой полуплоскостью, содержащей метку датчика ориентации, при этом дуга имеет величину α радиан.

Q определяют таким образом, что во время взаимной сборки трубчатых деталей угловое смещение между соответствующими метками составляет 10° или меньше, предпочтительно 5° или меньше.

Ориентирующая метка детали содержит первую единичную метку, проведенную в осевом совмещении с меткой датчика ориентации в зоне первого резьбового элемента,

и вторую единичную метку, затем проведенную в том же угловом положении, что и первая единичная метка в зоне второго резьбового элемента,

первый резьбовой элемент содержит наружную резьбу,

трубчатая деталь является трубой большой длины, снабженной на каждом конце элементом с наружной резьбой и короткую муфту, снабженную на каждом конце элементом с внутренней резьбой, при этом элемент с наружной резьбой устанавливают в заданное положение в элементе с внутренней резьбой муфты,

трубчатая деталь является трубой большой длины, снабженной на одном конце элементом с наружной резьбой, а на другом конце элементом с внутренней резьбой,

причем два конца трубчатой детали снабжают резьбовыми элементами одинакового типа.

Изобретение также относится к колонне, образованной из трубчатых деталей, которые могут быть получены способом, описанным выше, в которой две последовательно расположенные детали собираются вместе посредством установки наружной резьбы одного резьбового элемента одной детали во внутреннюю резьбу одного резьбового элемента другой детали, причем соответствующие фиксирующие упоры входят во взаимный рабочий контакт, при этом детали имеют соответствующие ориентирующие метки на своей наружной периферии, угловое смещение которых не превышает 10° между двумя последовательно расположенными деталями.

Изобретение также относится к трубчатой детали, снабженной на своих двух концах резьбовыми элементами, содержащими наружную резьбу и внутреннюю резьбу соответственно, и соответствующими составными фиксирующими упорами, которые могут быть изготовлены этим способом, имеющей ориентирующую метку на своей наружной периферии, причем резьбовые элементы совмещаются таким образом, что, когда его наружная резьба вставляется во внутреннюю резьбу идентичной трубчатой детали введением соответствующих фиксирующих упоров во взаимный рабочий контакт, угловое смещение между ориентирующими метками двух деталей не превышает 10°.

Преимущественно в колонне и в трубчатой детали согласно изобретению угловое смещение не превышает 5°.

Другие признаки и преимущества настоящего изобретения будут описаны более подробно ниже в описании со ссылкой на прилагаемые чертежи.

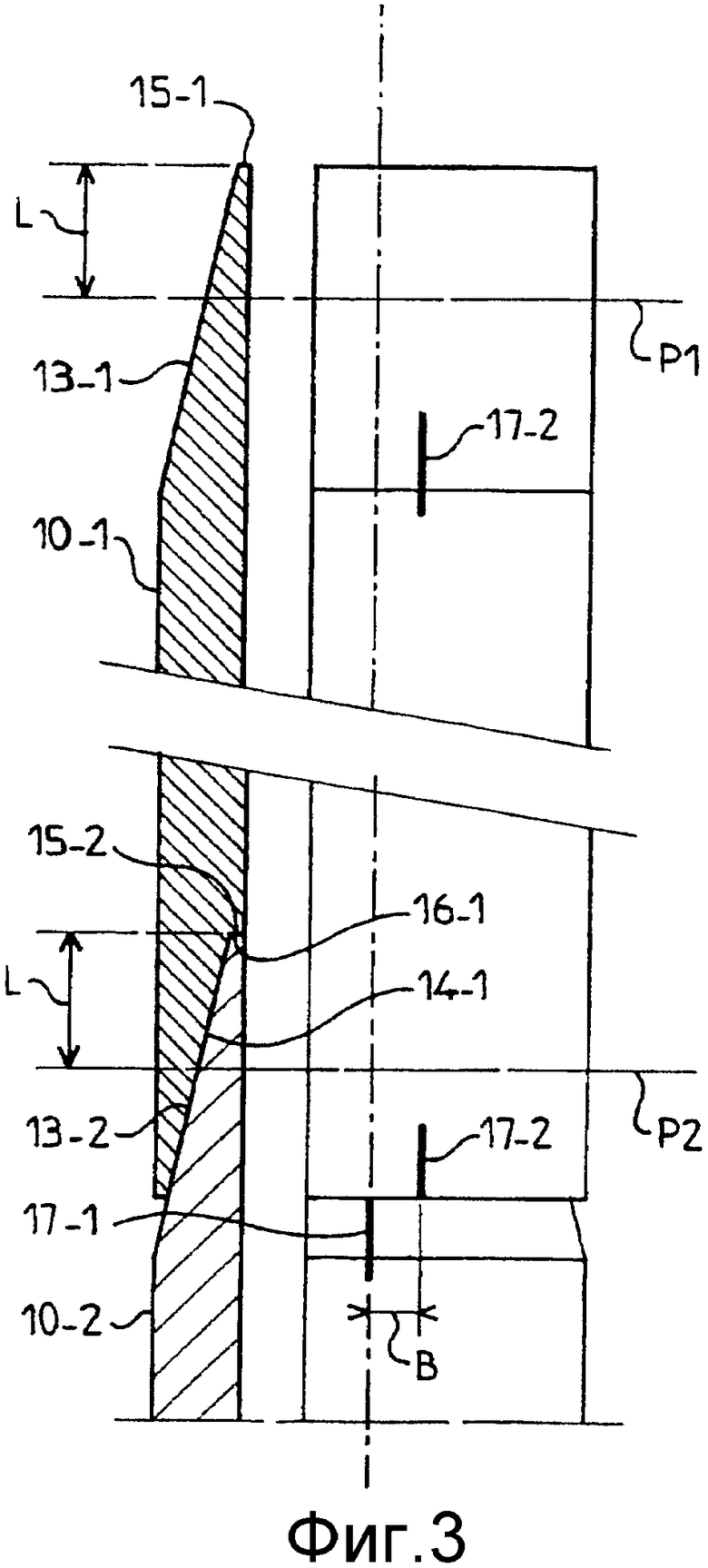

Фиг.1 - схематическое изображение наружного и внутреннего датчиков ориентации, используемых в способе согласно изобретению, которые ввинчиваются один в другой, при этом их соответствующие фиксирующие упоры находятся во взаимном рабочем контакте.

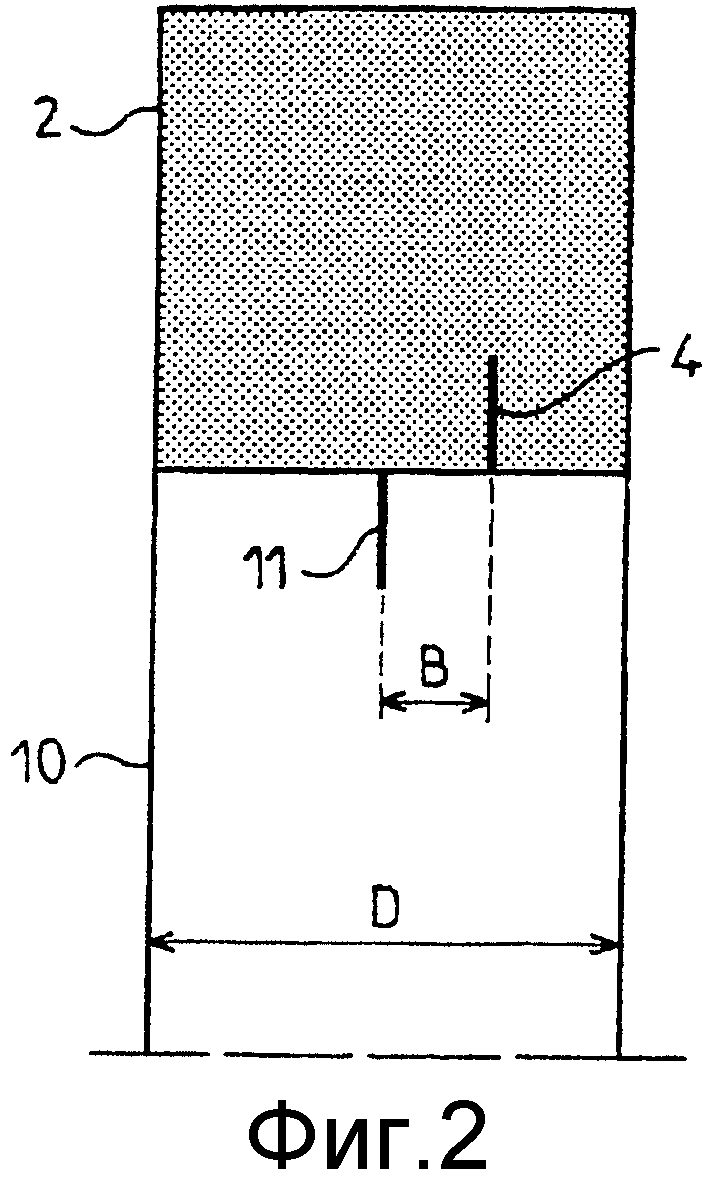

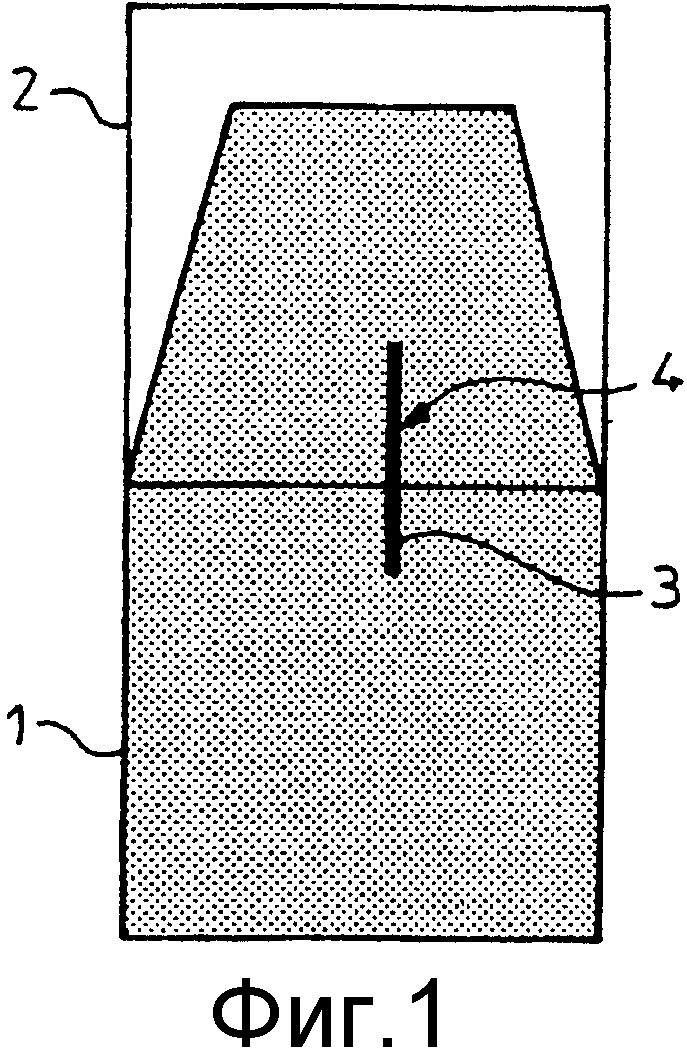

Фиг.2 - схематическое изображение одного из датчиков ориентации на фиг.1, навинченного на резьбовой элемент, который подвергался обработке на стадии g) способа.

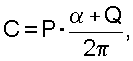

Фиг.3 - схематическое изображение двух трубчатых деталей, собранных посредством взаимной установки.

Для осуществления способа необходимо использовать по меньшей мере один датчик ориентации и два, соответственно наружный и внутренний датчики ориентации, если необходимо получить трубчатую деталь, снабженную соответствующими элементами с внутренней и наружной резьбой.

Два таких датчика ориентации показаны на фиг.1, а именно, наружный датчик 1 и внутренний датчик 2, снабженные соответствующими метками 3, 4 в виде линий, каждая из которых проходит вдоль образующей наружной периферийной поверхности соответствующего датчика. Такие датчики были описаны подробно в публикации FR-A-2559580, которая упомянута здесь посредством ссылки. Как можно видеть, когда фиксирующие упоры двух датчиков находятся во взаимном рабочем контакте, метки 3 и 4 входят во взаимное совмещение, т.е. они находятся в той же полуплоскости, образованной осью их резьбы.

На Фиг.2 схематически показан один из датчиков ориентации на фиг.1, навинченный на соответствующий резьбовой элемент, обработанный на стадии d) способа согласно изобретению во время предварительного испытания, например внутренний датчик 2, на элемент с наружной резьбой, обработанный на одном конце трубчатой детали 10. На стадии f) ориентирующая метка 11 была выполнена на детали 10, совмещена с меткой 3 датчика 1 или с меткой 4 датчика 2 в зависимости от того, имеет ли резьбовой элемент (не показан), обработанный на стадии b), наружную или внутреннюю резьбу на противоположном конце детали 10.

В остальной части описания будет сделано предположение, что установленная величина Q для углового смещения между метками на детали и датчике ориентации равна 0. Будет однако понятно, что эта величина может отличаться от 0 и может, например, зависеть от крутящего момента, приложенного во время установки трубчатых деталей для образования колонны, в частности в случае конической резьбы с радиальной посадкой с натягом и/или от количества смазки, которую вводят в резьбовые соединения. Количество Q может быть определено предварительными испытаниями путем сравнения углового смещения, полученного между двумя деталями в конце взаимной установки, с угловым смещением, которое имеется между одной из деталей и соответствующим датчиком ориентации на стадии g) способа.

В показанном случае метка 4 датчика 2 отделена от метки 11 круговой дугой длины В, измеренной вдоль наружной окружности детали 10 с диаметром D, при этом длина этой дуги соответствует дуге α радиан, где α=2 В/D. Метки 4 и 11, таким образом, смещены друг относительно друга на угол α.

Ввиду смещения α стадия d) должна быть повторена, смещая по оси исходное положение инструмента на величину, определяемую уравнением:

После повторения этой стадии повторная стадия g) обычно будет показывать, что угловое смещение α равно нулю, если Q=0, или, в основном, равно абсолютной величине Q.

Трубчатые детали затем могут быть обработаны с использованием исходной точки, определенной таким образом, при этом стадии g) и h) могут быть исключены.

На фиг.2 видно, что метка 11 проходит на короткую длину детали 10 близко к резьбовому элементу, обрабатываемому вторым по счету. Фактически это вторая единичная метка, которая была проведена в осевом совмещении с первой единичной меткой (не показана), проведенной близко к резьбовому элементу, обработанному первым, на стадии b). Фактически неудобно проводить ориентирующую метку, проходящую к зоне второго резьбового элемента, непосредственно на трубчатую деталь большой длины при совмещении с меткой на датчике ориентации, используемом на стадиях е) и f). Чтобы определить положение второй единичной метки, например, может быть использована следующая процедура. Может быть использован индикатор шкалы для определения наиболее высокой точки окружности трубчатой детали, пересекаемой первой единичной меткой. Деталь поворачивают в патроне, чтобы переместить первую единичную метку навстречу наконечнику индикатора шкалы. Удерживая такую ориентацию детали, как раньше, находят наиболее высокую точку окружности трубчатой детали, которую должна пересечь вторая единичная метка, и метку проводят вдоль образующей, на которой лежит наконечник индикатора шкалы, которая таким образом совмещается по оси с первой единичной меткой. Понятно, что может использоваться любой другой подходящий способ, который может обеспечить связывание удаленных точек одной и той же образующей, например пузырьковый уровень для нахождения верхней образующей или отвес для нахождения образующей, находящейся на середине высоты детали. Индикатор шкалы также может быть использован для отметки наиболее низкой точки окружности или крайней левой или правой точки, как это видно вдоль продольной оси детали.

Трубчатой деталью согласно изобретению может быть:

труба большой длины, снабженная на одном конце элементом с наружной резьбой и элементом с внутренней резьбой в другом конце;

труба большой длины, снабженная на обоих концах резьбовыми элементами одинакового типа, т.е. наружной или внутренней в обоих концах;

муфта, оба конца которой снабжены резьбовыми элементами одинакового типа, например внутренними элементами;

узел, образованный такой трубой и такой муфтой.

Трубчатая деталь согласно изобретению, снабженная на своих двух концах резьбовыми элементами, содержащими наружную резьбу и внутреннюю резьбу соответственно, и соответствующими составными фиксирующими упорами, имеющая ориентирующую метку на своей наружной периферии, отличается тем, что резьбовые элементы обрабатываются таким образом, что, когда их наружная резьба вставляется во внутреннюю резьбу идентичной трубчатой детали введением соответствующих фиксирующих упоров во взаимный рабочий контакт, угловое смещение между ориентирующими метками двух деталей не превышает 10°. Такая обработка резьбовых элементов означает установленное расположение резьбы относительно фиксирующих упоров.

Поперечное сечение резьбы в плоскости, перпендикулярной ее оси, является замкнутой кривой, минимальное расстояние которой от оси соответствует радиусу впадины профиля резьбы для наружной резьбы или радиусу вершины резьбы для внутренней резьбы, а максимальное расстояние которой от оси соответствует радиусу вершины резьбы для наружной резьбы или радиусу впадины профиля резьбы для внутренней резьбы. Когда наружная резьба вставляется в сопрягающуюся внутреннюю резьбу, их поперечные сечения в той же плоскости по существу совпадают.

На Фиг.3 частично показаны две идентичные трубчатые детали 10-1 и 10-2, представленные в поперечном сечении на левой стороне этой фигуры. Деталь 10-1 содержит наружную резьбу 13-1 на одном конце и внутреннюю резьбу 14-1 на другом конце, в которую вставляется наружная резьба 13-2 детали 10-2 до тех пор, пока составные фиксирующие упоры 16-1 и 15-2, связанные, соответственно, с резьбой 14-1 и 13-2, не войдут во взаимный рабочий контакт. Ориентирующие метки 17-1 и 17-2, проведенные на деталях 10-1 и 10-2 соответственно, затем взаимно сдвигаются на окружное расстояние В, соответствующее угловому смещению α.

Как указывалось выше, поперечные сечения резьбы 14-1 и резьбы 13-2 в произвольно выбранной плоскости Р2, расположенной на осевом расстоянии L от упоров 16-1 и 15-2, по существу совпадают. Поскольку две детали идентичны, поперечное сечение резьбы 13-1 в плоскости Р1, расположенной на осевом расстоянии L от упора 15-1, связанного с резьбой 13-1, подобное поперечному сечению резьбы 13-2 в плоскости Р2, смещено относительно последней на тот же угол α, что и метка 17-2 относительно метки 17-1. Это угловое смещение α также является угловым смещением поперечного сечения резьбы 13-1 в плоскости Р1 относительно поперечного сечения в плоскости Р2 резьбы 14-1, которое по существу совпадает с поперечным сечением резьбы 13-2. Таким образом, для того, чтобы угловое смещение между метками 17-1 и 17-2 не превышало 10°, и чтобы, таким образом, деталь 10-1 соответствовала изобретению, угловое смещение между поперечными сечениями наружной и внутренней резьбы 13-1 и 14-1 в радиальных плоскостях Р1 и Р2, расположенных на том же произвольном расстоянии L от фиксирующих упоров 15-1 и 16-1, соответственно связанных с ними, не должно превышать 10°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ МУФТЫ ДЛЯ ОБСАДНЫХ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2013 |

|

RU2539282C1 |

| СПОСОБ И КАЛИБР ДЛЯ ПРОВЕРКИ САМОЗАПИРАЮЩЕЙСЯ РЕЗЬБЫ ТРУБНОГО СОЕДИНЕНИЯ, ИСПОЛЬЗУЕМОГО В НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ | 2009 |

|

RU2512703C2 |

| УЗЕЛ СОЕДИНЕНИЯ СТВОЛА СКВАЖИНЫ ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ | 2012 |

|

RU2588999C2 |

| УЗЕЛ СОЕДИНЕНИЯ СТВОЛА СКВАЖИНЫ ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ | 2012 |

|

RU2719842C2 |

| УСТРОЙСТВО ПРЕЦИЗИОННОГО ПЕРЕМЕЩЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2024 |

|

RU2835217C1 |

| СИСТЕМА И СПОСОБ ОБНАРУЖЕНИЯ ОРИЕНТИРА | 2010 |

|

RU2568739C2 |

| УСТРОЙСТВО ДЛЯ ПОИСКА ДЕФЕКТОВ НА ДЕТАЛЯХ ПОСРЕДСТВОМ ЭНДОСКОПИИ | 2012 |

|

RU2598157C2 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ НАРЕЗАНИЯ РЕЗЬБЫ НА ТОКАРНОМ СТАНКЕ | 2014 |

|

RU2573162C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1972 |

|

SU420373A1 |

| СИСТЕМЫ И МЕТОДОЛОГИЯ ДЛЯ УПРАВЛЕНИЯ СТРОИТЕЛЬСТВОМ И РАСПОЛОЖЕНИЯ ОБОРУДОВАНИЯ С ПОМОЩЬЮ ИНФОРМАЦИОННОГО МОДЕЛИРОВАНИЯ ЗДАНИЯ | 2019 |

|

RU2795736C2 |

Предложенная группа изобретений относится к трубчатым деталям, колоннам труб и способу изготовления трубчатой детали. Техническим результатом является обеспечение точности совмещения труб в колонне за счет точности нарезания резьбы на концах труб. Способ производства трубчатой детали включает следующие стадии: а) установку детали в патроне токарного станка; b) обработку первого резьбового элемента на одном конце детали с использованием токарного станка; с) вращение детали в патроне токарного станка; d) обработку второго резьбового элемента на другом конце детали с использованием токарного станка, причем используют режущий инструмент, который перемещается относительно станины токарного станка под контролем программы из заданного положения. При этом между стадиями b) и с) выполняются следующие операции: е) навинчивают первый датчик ориентации на первый резьбовой элемент, при этом датчик имеет метку на своей наружной периферии для обеспечения взаимного контакта фиксирующих упоров резьбового элемента и датчика ориентации; f) обеспечивают ориентирующую метку, совмещенную по оси с меткой на датчике ориентации на наружной периферии детали. Размещают во время стадии с) деталь таким образом, что ее ориентирующая метка находится в том же угловом положении относительно патрона, что и на стадии f). Определяют во время стадии d) исходное положение инструмента после, по меньшей мере, одного предварительного испытания. Затем после стадий a), b), e), f), с) и d) проводят следующие стадии: g) навинчивают второй датчик ориентации, имеющий метку на своей наружной периферии, на второй резьбовой элемент для обеспечения взаимного контакта фиксирующих упоров резьбового элемента и датчика ориентации; h) сравнивают угловое смещение между метками на детали и датчике ориентации с заранее определенной установленной величиной Q и определяют новое исходное положение режущего инструмента как смещенное по оси относительно исходного положения на величину, определяемую как функция направления и амплитуды любого существующего отклонения. В колонне, образованной из трубчатых деталей, которые изготовлены вышеописанным способом, две последовательно расположенные детали собираются вместе. При этом детали имеют соответствующие ориентирующие метки на своей наружной периферии, угловое смещение которых не превышает 10° между двумя деталями. Трубчатая деталь снабжена на своих двух концах резьбовыми элементами, содержащими наружную резьбу и внутреннюю резьбу соответственно, и соответствующими фиксирующими упорами. При этом трубчатая деталь имеет ориентирующую метку на своей наружной периферии. Причем резьбовые элементы совмещаются таким образом, что, когда его наружная резьба вставляется во внутреннюю резьбу идентичной трубчатой детали введением соответствующих фиксирующих упоров во взаимный рабочий контакт, угловое смещение между ориентирующими метками двух деталей не превышает 10°. 3 н. и 10 з.п. ф-лы, 3 ил.

где Р является шагом резьбы;

α является величиной отклонения, измеренного в радианах.

где В является длиной стягивающей круговой дуги на периферийной поверхности детали с диаметром D между меткой на ней и осевой полуплоскостью, содержащей метку датчика ориентации, при этом дуга имеет величину α радиан.

Приоритет по пунктам:

| US 6363598 B1, 02.04.2002 | |||

| Устройство для контроля наружной конической резьбы деталей | 1981 |

|

SU983435A1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

| Способ сборки безупорных конических резьбовых соединений обсадных и лифтовых колонн | 1985 |

|

SU1625974A1 |

| Способ соединения в секцию с совмещенными гранями ведущих бурильных труб | 1990 |

|

SU1740611A1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| US 4127927 A, 05.12.1978 | |||

| ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ СИНДРОМА "СУХОГО ГЛАЗА" | 2014 |

|

RU2559580C1 |

Авторы

Даты

2008-09-20—Публикация

2004-09-22—Подача