Изобретение относится к области горного дела, а именно к способам сокращения выброса диоксида углерода (СО2) при подземной газификации угля (ПГУ).

Известна технология ПГУ, основанная на бурении на угольный пласт серии дутьевых и газоотводящих скважин, предназначенных для газификации угля на месте его естественного залегания, а также улавливания из образовавшейся горючей смеси компонента СО2 в поверхностном химическом комплексе [Крейнин Е.В. Подземная газификация углей: основы теории и практики, инновации. - М., 2010. - с.280-284].

Известны также технические предложения по использованию СО2 для нагнетания в нефтеносные пласты с целью повышения их нефтеотдачи [White D.J., Burrowes G., Davis Т. et al. Greenhouse gas sequestration in abandoned oil reservoirs: The International energy agency Weyburn pilot project. // Журнал GSA Today, 2004, vol. 14, №7, pp.4-10].

Эти технические решения не предусматривают вариантов полезного использования и возможного захоронения СО2 непосредственно при ПГУ.

Известным техническим решением улавливания СО2 является широко применяемый в химической промышленности моноэтаноламинный метод [Крейнин Е.В., Карасевич A.M. Парниковый эффект: гипотезы, Киотский протокол, технические рекомендации. - М., 2007. - сс.143-146], согласно которому из смеси газов поглощают СО2 по реакции HO(CH2)2NH2+CО2=HO(CH2)2NHCO(OH).

Однако получаемый моноэтанолкарбоксиламин термически нестоек и распадается по обратимой выше приведенной реакции, поэтому для условий подземного газогенератора этот метод малопригоден. Необходимы новые надежные технологии химического связывания СО2.

Известно также техническое решение по регулированию состава газа ПГУ путем нагнетания в подземный газогенератор СО2 и Н2О [Патент РФ №2293845, 2007 г.].

Однако это техническое решение лишь частично отвечает задаче утилизации образовавшегося при ПГУ СО2. Необходимо техническое решение технологии ПГУ, отличающейся полным отсутствием выбросов СО2.

Задачей данного изобретения является выявление универсального решения по полной утилизации СО2 при ПГУ (на эксплуатируемом и на отработанном подземных газогенераторах).

Технический результат - предотвращение выбросов СО2 на предприятиях ПГУ.

Поставленная задача решается и технический результат достигается тем, что в способе утилизации СО2 из газа ПГУ, характеризующемся генерированием горючей смеси газов путем газификации угля на месте его естественного залегания с помощью серии дутьевых и газоотводящих скважин подземного газогенератора, а также улавливанием из упомянутой горючей смеси газов СО2 в поверхностном химическом комплексе, выделенный в поверхностном химическом комплексе СО2 делят на два потока, при этом первый из них нагнетают в дутьевые скважины работающего подземного газогенератора, инициируют в его зонах газификации эндотермическую химическую реакцию СО2+С=2СО-173 кДж/моль и обогащают газ ПГУ горючим компонентом - монооксидом углерода (СО), а второй поток СО2 нагнетают в отработанный газогенератор для захоронения.

Способствует достижению технического результата то, что:

- количество СО2, нагнетаемого в дутьевые скважины работающего подземного газогенератора, определяют в зависимости от величины температуры в окислительной зоне газификации и состава газа, отводимого по соседней скважине, при этом повышают количество нагнетаемого СО2 по мере увеличения концентрации О2 в дутье и уменьшения притока подземных вод в зоны газификации, а также снижают его после стабилизации и возрастания концентрации СО2 в отводимом газе;

- золошлаковую массу отработанного газогенератора пропитывают специальным раствором, преимущественно водным раствором гашеной извести [Са(ОН)2], путем нагнетания его в скважины отработанного газогенератора до стабилизации концентрации этого раствора, для чего периодически отбирают его пробы и подвергают их химическому анализу;

- после стабилизации концентрации специального раствора в анализируемых пробах начинают нагнетать в скважины отработанного газогенератора СО2 для его химической сорбции;

- нагнетание СО2 в отработанный газогенератор прекращают после возрастания его концентрации в периодически отбираемых из скважин пробах до 90%.

Сопоставленный анализ предлагаемого решения с известными показывает, что данный способ в предложенной совокупности существенных признаков формулируется впервые и позволяет осуществить полную утилизацию СО2 из газа ПГУ. Это указывает на соответствие данного решения критерию «новизна».

Предлагаемый способ соответствует также критерию «изобретательский уровень», так как в известных решениях существующего уровня техники не выявлены предложения по максимальной утилизации СО2 непосредственно в подземном газогенераторе.

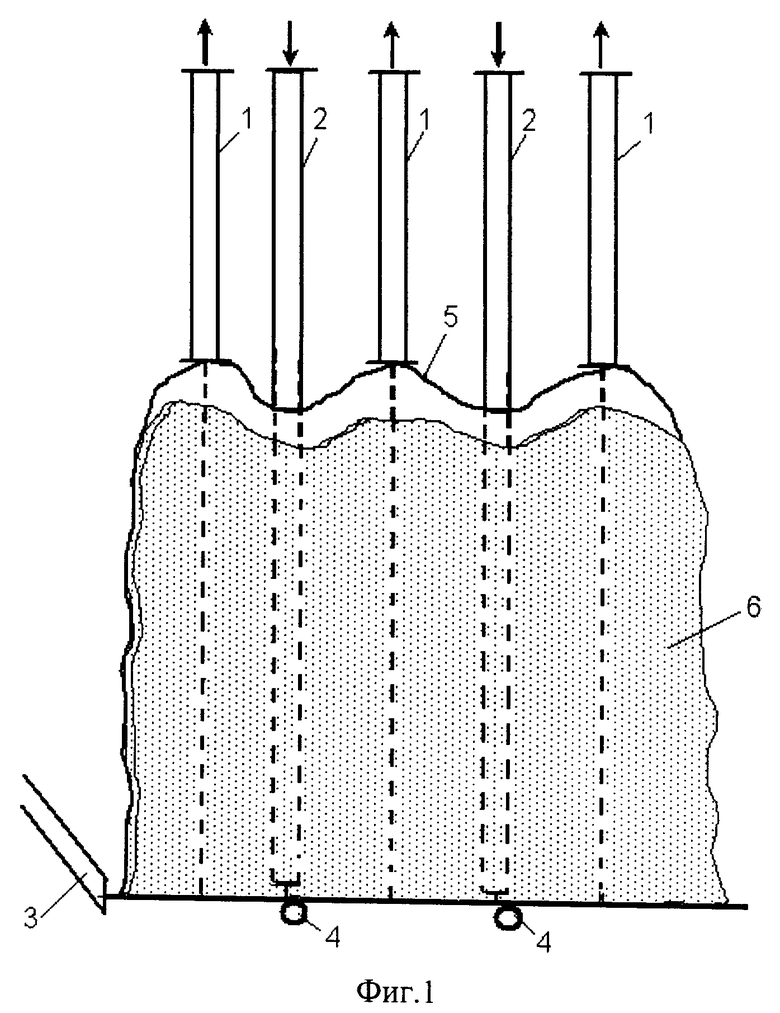

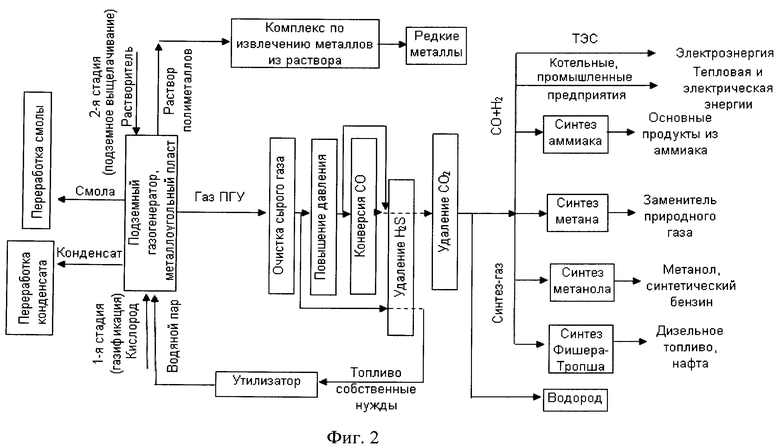

Способ иллюстрируется графическими изображениями. Фиг.1 - принципиальная схема отработанного подземного газогенератора. Фиг.2 - принципиальная технологическая схема подготовки к использованию газа ПГУ.

На фрагменте подземного газогенератора (фиг.1) показана серия скважин единого подземного газогенератора с первоначальным реакционным каналом газификации, представленная газоотводящими 1 и дутьевыми 2 скважинами, которые могут быть наклонно-направленными или наклонно-горизонтальными соответственно для наклонных и горизонтальных угольных пластов. Дутьевые 2 и газоотводящие 1 скважины изначально пересекаются поперечной наклонно-горизонтальной скважиной 3, с которой соединены вертикальные скважины 4.

Конечная стадия завершающей (заключительной) газификации представлена конечной линией 5 выгазовывания угольного пласта, ограничивающей отработанное пространство (выгазованный объем) 6.

Выгазованное (отработанное) пространство (выгазованный объем) 6 заполнено золой, шлаками, обрушившейся кровлей и подземными водами.

Способ осуществляется следующим образом.

Газ ПГУ в наземном химическом комплексе (фиг.2) последовательно проходит подготовку к использованию: охлаждение, очистка, конверсия СО (СО+Н2О=СО2+Н2), улавливание H2S и, наконец, улавливание СО2. Оставшиеся горючие компоненты (СО+Н2+СН4) направляются потребителю.

Предметом рассмотрения предлагаемого технического решения является утилизация (использование) СО2, выделенного в завершающей стадии наземного химического комплекса (фиг.2).

Объем выделенного СО2 делят на два потока. Первый из них нагнетают вместе с дутьем в скважины 2 (фиг.1). При этом в зоне реагирования дутья с раскаленной угольной поверхностью инициируется эндотермическая реакция Будуара: СО2+С=2СО-173 кДж/моль. Газовая смесь обогащается горючим компонентом (СО) и за счет этого повышается ее теплота сгорания, а следовательно, и энергетическая эффективность технологического процесса ПГУ.

Количество нагнетаемого в дутьевые скважины СО2 зависит от температурного уровня в зоне газификации. Чем выше концентрация кислорода в дутье (от 21% в воздушном дутье до 95-98% в кислородном дутье) и меньше приток гравитационных вод в зоны газификации угля, тем больше может быть количество СО2, нагнетаемого в дутьевые скважины. При этом контроль за эффективностью подачи СО2 в зоны газификации угля осуществляют по составу газа, контролируемого по соседней газоотводящей скважине 1 (фиг.1). После начала роста концентрации СО2 в отводимом газе снижают количество СО2, нагнетаемого в дутьевые скважины 2.

Вторую (оставшуюся) часть СО2, выделенного в наземном комплексе (фиг.2), нагнетают в соседний отработанный газогенератор. На эксплуатируемом предприятии ПГУ, как правило, работают несколько подземных газогенераторов, а ряд газогенераторов завершили свою работу и находятся на вспомогательных операциях (нейтрализация подземных вод, консервация скважин и др.).

Выгазованное пространство отработанного газогенератора заполнено золой, шлаками и обрушившейся породой непосредственной кровли (позиция 6 на фиг.1). Золошлаковая масса занимает 40-60% выгазованного объема и характеризуется высокой пористостью и развитой внутренней поверхностью. Вследствие этого выгазованное пространство отработанного подземного газогенератора может быть использовано для захоронения газообразных веществ, в том числе СО2.

Для захоронения СО2 в выгазованном пространстве отработанных газогенераторов в скважины нагнетают водный раствор гидроксида кальция (гашеную известь) Са(ОН)2. Гидроксид кальция заполняет выгазованное пространство и высокоразвитые поры золошлаковой массы. Путем отбора проб и их химического анализа устанавливают полноту заполнения выгазованного объема подземного газогенератора гашеной известью, о чем свидетельствует прекращение роста ее концентрации в отобранных пробах раствора. После этого начинают нагнетать в отработанный подземный газогенератор СО2.

Реакция химической сорбции:

Са(ОН)2+СО2=CaСО3↓+H2О+113 кДж/моль.

Карбонат кальция (СаСО3) выпадает в осадок и надежно связывает СО2. Выделяющееся тепло несколько разогревает массив, но, учитывая больше массы жидкости и окружающих пород, возрастание температуры незначительно.

Нагнетание СО2 в отработанный газогенератор прекращают после появления в отбираемых из скважин и анализируемых пробах концентрации СО2 около 80-90%. Последнее свидетельствует о близком завершении расходования Са(ОН)2 и прекращении химического связывания СО2 до СаСО3.

Предлагаемый способ утилизации СО2 планируется реализовать на опытном подземном газогенераторе, проектируемом в Кузбассе. Это будет первый опыт по созданию эффективной технологии в энергетике без выбросов парникового газа (СО2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ ИЗ ЗОЛОШЛАКОВЫХ МАСС ОТРАБОТАННОГО ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2010 |

|

RU2443788C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА ПРИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2443857C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД В ОТРАБОТАННОМ ПРОСТРАНСТВЕ ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2008 |

|

RU2358915C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2008 |

|

RU2360106C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ ПОДЗЕМНОЙ УГОЛЬНОЙ ФОРМАЦИИ ЧЕРЕЗ СКВАЖИНЫ | 2013 |

|

RU2539517C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2005 |

|

RU2293845C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗООТВОДЯЩЕЙ СКВАЖИНЫ ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2007 |

|

RU2358101C1 |

Изобретение относится к области горного дела и может быть применено при подземной газификации угля. Способ заключается в том, что выделенный в поверхностном химическом комплексе СО2 делят на два потока: первый из них нагнетают в дутьевые скважины эксплуатируемого подземного газогенератора и инициируют в зонах газификации эндотермическую химическую реакцию СО2+С=2СО-q, обогащая при этом газ ПГУ горючим компонентом СО; второй поток СО2 нагнетают в отработанный подземный газогенератор. При этом количество нагнетаемого в эксплуатируемый подземный газогенератор СО2 определяют в зависимости от температурного уровня в окислительной зоне газификации и состава газа, отводимого из соседней скважины. Золошлаковую массу отработанного газогенератора пропитывают водным раствором гашеной извести [Са(ОН)2], для чего нагнетают его в скважины отработанного газогенератора до стабилизации концентрации этого раствора путем периодического отбора его проб и их химического анализа. После стабилизации концентрации гашеной извести в анализируемых пробах начинают нагнетать в скважины отработанного газогенератора второй поток СО2 с целью его химической сорбции. Нагнетание СО2 в отработанный газогенератор прекращают после возрастания его концентрации в периодически отбираемых из скважин пробах до 90%. Технический результат заключается в полной утилизации образующегося при ПГУ СО2. 4 з.п. ф-лы, 2 ил.

1. Способ утилизации диоксида углерода (СО2) из газа подземной газификации угля, заключающийся в генерировании горючей смеси газов путем газификации угля на месте его естественного залегания с помощью серии дутьевых и газоотводящих скважин подземного газогенератора, а также улавливания из упомянутой горючей смеси газов СО2 в поверхностном химическом комплексе, отличающийся тем, что выделенный в поверхностном химическом комплексе СО2 делят на два потока, при этом первый из них нагнетают в дутьевые скважины работающего подземного газогенератора, инициируют в его зонах газификации эндотермическую химическую реакцию СО2+С=2СО-173 кДж/моль и обогащают газ подземной газификации угля горючим компонентом - монооксидом углерода (СО), а второй поток СО2 нагнетают в отработанный газогенератор для захоронения.

2. Способ утилизации диоксида углерода (СО2) по п.1, отличающийся тем, что количество СО2, нагнетаемого в дутьевые скважины работающего подземного газогенератора, определяют в зависимости от величины температуры в окислительной зоне газификации и состава газа, отводимого по соседней скважине, при этом повышают количество нагнетаемого СО2 по мере увеличения концентрации О2 в дутье и уменьшения притока подземных вод в зоны газификации, а также снижают его после стабилизации и возрастания концентрации СО2 в отводимом газе.

3. Способ утилизации диоксида углерода (СО2) по п.1, отличающийся тем, что золошлаковую массу отработанного газогенератора пропитывают водным раствором гашеной извести [Са(ОН)2], путем нагнетания его в скважины отработанного газогенератора до стабилизации концентрации этого раствора, для чего периодически отбирают его пробы и подвергают их химическому анализу.

4. Способ утилизации диоксида углерода (СО2) по п.3, отличающийся тем, что после стабилизации концентрации Са(ОН)2 в анализируемых пробах начинают нагнетать в скважины отработанного газогенератора СО2 для его химической сорбции.

5. Способ утилизации диоксида углерода (СО2) по любому из пп.1, 3, 4, отличающийся тем, что нагнетание СО2 в отработанный газогенератор прекращают после возрастания его концентрации в периодически отбираемых из скважин пробах до 90%.

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2005 |

|

RU2293845C2 |

| Способ отбора тепла газового потока из скважины подземной газификации | 1991 |

|

SU1810509A1 |

| Винтовая пробка с предохранительным клапаном для наливного отверстия резервуара кухни типа "Примус" | 1928 |

|

SU15025A1 |

| US 4010801 A, 08.03.1977 | |||

| WO 2011081665 A1, 07.07.2011 | |||

| КРЕЙНИН Е.В | |||

| Нетрадиционные термические технологии добычи трудноизвлекаемых топлив: уголь, углеводородное сырье | |||

| -М., ИРЦ Газпром, 2004, с.16, 161 | |||

Авторы

Даты

2014-04-20—Публикация

2012-03-12—Подача