Изобретение относится к области горного дела, а именно подземной газификации угля (ПГУ). При этом заявляется способ генерации водорода из газа ПГУ.

Известна технология ПГУ, заключающаяся в бурении на угольный пласт серии дутьевых и газоотводящих скважин, первые из них служат для подвода к раскаленной угольной поверхности в качестве окислителя воздуха или технического кислорода, а вторые - для отвода образовавшегося газа. Кроме того, контроль за технологическим процессом осуществляется через промежуточные скважины (Крейнин Е.В., Федоров Н.А., Звягинцев К.Н., Пьянкова Т.М. Подземная газификация угольных пластов. - М.: Недра, 1982, сс. 49-71) [1].

Однако эти известные сведения о ПГУ не содержат технических решений по производству чистого водорода из газа ПГУ.

Известны также технические решения по повышению доли водорода в газе ПГУ путем инициирования реакции паровой конверсии монооксида углерода (СО+Н2O=СO2+Н2+41,8 кДж/моль) в реакционном канале подземного газогенератора и наземном химическом комплексе (Крейнин Е.В. Нетрадиционные термические технологии добычи трудно извлекаемых топлив: уголь, углеводородное сырье. - М.: ООО "ИРЦ Газпром", 2004, сс. 14-32, 159-164) [2].

Однако и в этих технических решениях отсутствуют практические рекомендации по получению чистого водорода, не разбавленного другими газовыми компонентами, при газификации угля.

Проблема изменения состава газа ПГУ от вида дутьевого реагента (от воздуха до технического кислорода) представлена в работе (Зоря А.Ю., Крейнин Е.В. Газ подземной газификации углей - сырье для синтеза углеводородов. Журнал "Газовая промышленность". - 2009. №3, сс. 65-66) [3]. Ограничением данного технического предложения является отсутствие предложений по производству водорода из газов ПГУ.

Наиболее близким аналогом-прототипом является техническое решение, в котором рассматривается комплексное использование продуктов ПГУ (RU 2287056, 2006), [4].

Недостатками данного решения являются:

- отсутствие рекомендаций по оптимизации технологии ПГУ;

- излишне гипотетический характер аппаратурного оформления наземного комплекса.

Необходим конкретный технологический и конструктивный регламент ПГУ, конечным продуктом которого был бы чистый водород. Это позволит перейти к экологически чистой водородной энергетике, реализуемой на основе угля.

Техническим результатом является расширение области применения ПГУ.

Поставленная задача решается предлагаемым изобретением с достижением технического результата следующим образом.

В способе производства водорода при подземной газификации угля, заключающемся в подводе в качестве дутья к раскаленной угольной поверхности подземного газогенератора воздуха или технического кислорода и отводе образовавшегося газа через газоотводящие скважины, заканчивающиеся угольными стволами без обсадки трубами, контроле за параметрами технологического процесса через газоотводящие скважины, а также инициировании реакции паровой конверсии монооксида углерода в реакционном канале подземного газогенератора и в наземном химическом комплексе, инициирование реакции паровой конверсии монооксида углерода в реакционном канале подземного газогенератора производят нагнетанием водяного пара или поверхностной воды в реакционные зоны угольных стволов газоотводящих скважин через имеющие гидравлическую связь с упомянутыми реакционными зонами участки перфорированных в заранее заданных местах по длине породных стволов вспомогательных скважин, пробуренных вдоль каждой газоотводящей скважины и обсаженных трубами на всю длину, а по мере выгазовывания угольного пласта и перемещения реакционных зон угольных стволов газоотводящих скважин переносят место подвода водяного пара или поверхностной воды в породных стволах вспомогательных скважин вслед за перемещением реакционных зон угольных стволов газоотводящих скважин.

Гидравлическую связь участков породных стволов вспомогательных скважин с реакционными зонами угольных стволов газоотводящих скважин осуществляют через созданные перфорации гидравлическими разрывами пород, при этом место подвода водяного пара или поверхностной воды в породных стволах вспомогательных скважин переносят за счет изолирования отработанной предыдущей перфорации путем установки перед ней пробки, например, цементной.

В ходе осуществления способа контролируют состав образовавшегося газа, отводимого из газоотводящих скважин, а нагнетание в реакционные зоны угольных стволов газоотводящих скважин через породные стволы вспомогательных скважин водяного пара или поверхностной воды осуществляют в количестве, обеспечивающем снижение и стабилизацию концентрации монооксида углерода в отводимом газе до 3-5 объемных процентов.

При этом паровую конверсию монооксида углерода в наземном химическом комплексе осуществляют до проявления стабильного его минимума путем подбора соответствующих оптимальных типа катализатора и термобарических условий, а после проведения паровой конверсии монооксида углерода в наземном химическом комплексе улавливают и утилизируют диоксид углерода, а оставшийся водород передают потребителю.

Сопоставительный анализ предлагаемого технического решения с известными показывает, что заявленный способ в предложенной совокупности существенных признаков формулируется впервые и придает проблеме производства из угля чистого водорода реальный и конкретный характер в виде технологических и технических рекомендаций, т.е. соответствует критерию "новизна".

Заявляемый способ соответствует также изобретательскому уровню с критерием "существенные отличия", т.к. позволяет генерировать чистый водород из угля на месте его естественного залегания.

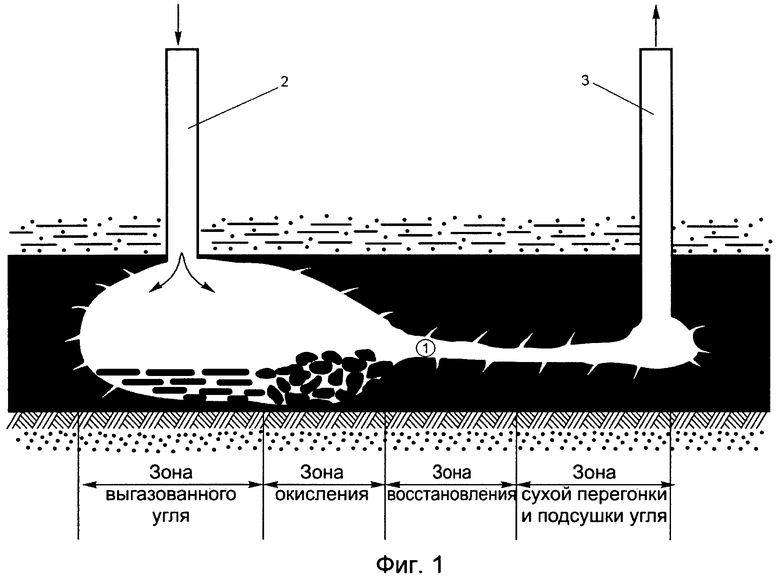

На фиг.1 представлена принципиальная схема модуля подземного газогенератора, основанная на поточном методе ПГУ.

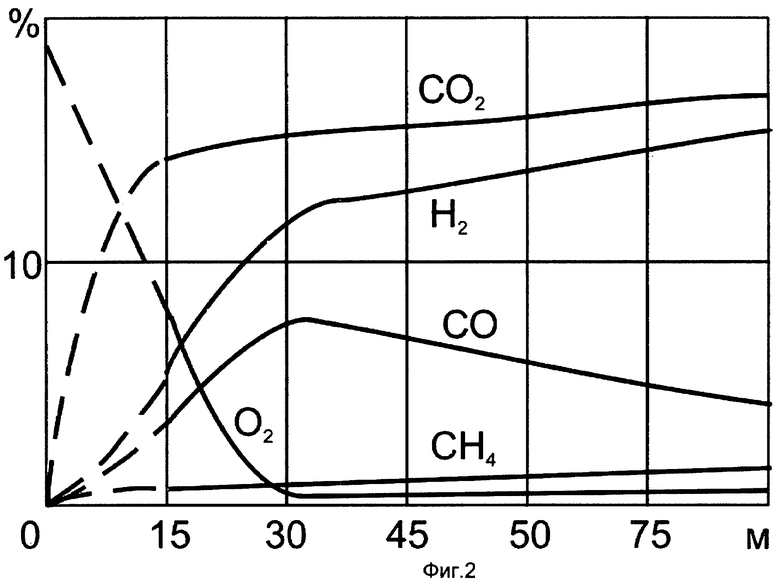

На фиг.2 приведены экспериментальные данные динамики газообразования в реакционном канале на каменноугольном пласте Кузбасса.

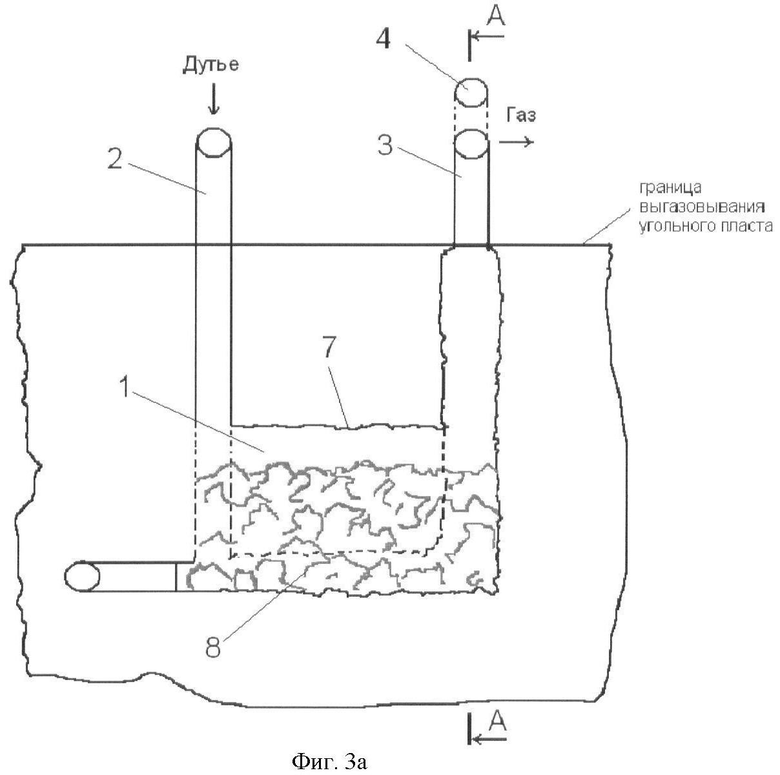

На фиг.3а представлен фрагмент подземного газогенератора, эксплуатируемого по предлагаемому способу.

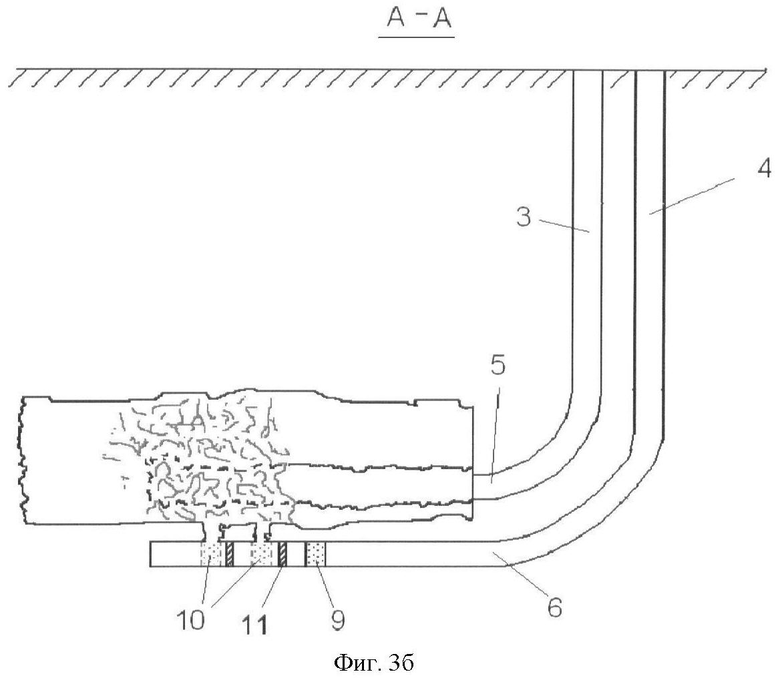

На фиг.3б представлен разрез по А-А на фиг.3а.

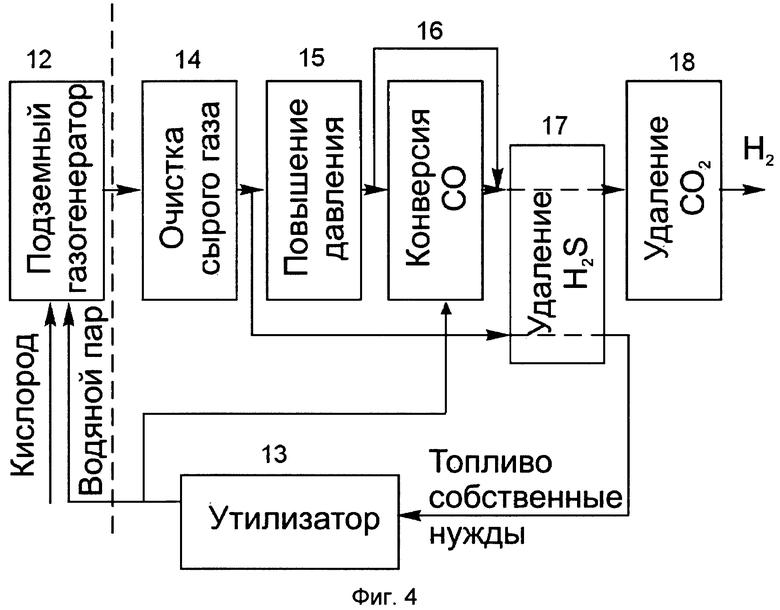

На фиг.4 показана схема наземного химического комплекса по производству водорода из газа ПГУ.

Пример реализации предлагаемого изобретения

Прежде чем перейти к сущности предлагаемого способа, остановимся на принципах формирования зон в реакционном канале 1 подземного газогенератора между дутьевой 2 и газоотводящей 3 скважинами (фиг.1).

Дутье, подаваемое в скважину 2, последовательно проходит зоны выгазованного угля, окисления, восстановления и сухой перегонки (подсушки) угля.

На фиг.2 представлено изменение состава газа ПГУ по длине реакционного канала, зафиксированное в специальном эксперименте на Южно-Абинской станции "Подземгаз" (Кузбасс). Согласно этим данным кислородная зона в реакционном канале заканчивается на расстоянии 30 м от дутьевой скважины. В продуктах газификации угля появились газообразные компоненты CO2, H2, CO и СН4, при этом концентрации диоксида углерода (CO2) и водорода (H2) продолжают расти по мере удаления от дутьевой скважины, а концентрация монооксида углерода (СО) снижается. Такое соотношение компонентов свидетельствует о протекании реакции паровой конверсии монооксида углерода: СО+H2O=CO2+H2+41,8 кДж/моль. Учитывая слабый экзотермический эффект этой реакции, она может протекать в зонах восстановления и подсушки угля (см. фиг.1). Для интенсификации реакции паровой конверсии СО необходим ограниченный приток воды (водяного пара).

Для получения чистого водорода целесообразно использовать две возможности обогащения газовой смеси ПГУ водородом:

- повышение концентрации водорода непосредственно в подземном газогенераторе;

- окончательная конверсия СО в наземном химическом комплексе, улавливание (утилизация) CO2 и производство условно чистого H2.

Согласно приведенным на фиг.2 экспериментальным данным длина кислородной зоны в реакционном канале составляет около 30 м, поэтому расстояние между дутьевой и газоотводящей скважинами должно быть более 30-40 м. При этом поступление воды (водяного пара) в сформировавшуюся газовую смесь необходимо организовать либо за счет приточных (гравитационных) подземных вод, либо путем дополнительного подвода водяного пара или воды в реакционный канал газоотводящей скважины.

Вдоль каждой газоотводящей скважины 3 бурят вспомогательную скважину 4, при этом ствол 5 газоотводящей скважины 3 проходит по углю, а ствол 6 (породный) вспомогательной скважины 4 проходит по породам непосредственной почвы угольного пласта (фиг.3а, 3б).

Поступление гравитационных вод в реакционный канал 1 возможно при наличии над ним гидростатического столба подземных вод. Практика ПГУ показала, что минимальным столбом может быть величина 10-20 м.

Для подачи дополнительного водяного пара (поверхностной воды) в реакционные зоны угольного ствола 5 газоотводящей скважины 3 породный ствол 6 вспомогательной скважины 4 перфорируют в заранее заданных местах

Для подвода водяного пара или поверхностной воды в реакционные зоны подземного газогенератора предлагается использовать длинные реакционные каналы газоотводящих скважин 3. Реализация такого подвода становится возможной, если вдоль каждой газоотводящей скважины 3 пробурить по породам вторую вспомогательную скважину 4. При этом угольный ствол 5 газоотводящей скважины 3 не обсаживают трубами, его прорабатывают и эксплуатируют известными техническими приемами, а породный ствол 6 вспомогательной скважины 4 обсаживают трубами на всю длину и располагают на расстоянии 1,5-2,0 м ниже угольного пласта. Это расстояние обусловлено глубиной прогрева пород почвы при ПГУ. Согласно экспериментальным данным, полученным при вскрытии отработанных подземных газогенераторов, прогрев почвы не превышает 1,5-2,0 м. В этом случае обсадка породного ствола не будет подвергаться температурным деформациям.

По мере продвижения огневого забоя 7 подземного газогенератора по нормали от первоначального поперечного канала газификации 8 проводят перфорацию 9 колонны породного ствола 6 в заранее заданных местах. Созданные таким образом отверстия в породах почвы подвергают гидравлическому разрыву водой и соединяют их с реакционной зоной угольного ствола 5 газоотводящей скважины 3. После этой операции появляется возможность нагнетания через породный ствол 6 вспомогательной скважины 4 водяного пара (поверхностной воды) непосредственно в реакционный канал 1, а следовательно, инициирования реакции конверсии монооксида углерода (СО+Н2O=СO2+Н2+41,8 кДж/моль) и обогащения газовой смеси водородом.

После продвижения огневого забоя 7 и выгазовывания угольного пласта на уровне отработанных перфораций 10 породного ствола 6 их необходимо ликвидировать (изолировать). Для этого обычным (известным) способом перед отработанными перфорациями 10 устанавливают пробку (цементную) 11 и производят новую перфорацию 9 в определенном месте породного ствола 6 с последующим гидроразрывом породы почвы и соединением с угольным стволом 5 газоотводящей скважины 3.

Таким образом, последовательно включают в работу новые перфорации 9, а отработанные перфорации 10 ликвидируют (изолируют) путем установки пробок 11.

Технологическая последовательность эксплуатации породного ствола 6 следующая: перфорация колонны, извлечение перфоратора, гидроразрыв породы через созданные перфорации и соединение с реакционным каналом угольного ствола газоотводящей скважины, нагнетание водяного пара (воды), спуск инструмента и установка цементной пробки, перфорация колонны в новом заранее заданном месте и далее в такой же последовательности.

Требуемое количество нагнетаемого водяного пара (поверхностной воды) определяют по составу газовой смеси из газоотводящей скважины 3. Оно будет оптимальным в случае снижения и стабилизации СО до 3-5% (объемных).

Завершающей стадией в повышении доли водорода в газе ПГУ является переработка и подготовка газовой смеси в наземном химическом комплексе. На фиг.4 приведена принципиальная схема комплекса.

В подземный газогенератор 12 нагнетается технический кислород и водяной пар, получаемый в утилизаторе 13, для чего используется на собственные нужды часть газа ПГУ. На выходе из подземного газогенератора 12 прежде всего очищают сырой газ ПГУ от твердых и смолистых веществ 14. Оставшаяся газовая смесь компримируется компрессором 15 до необходимого давления и направляется в конвертор 16. На специально подобранном катализаторе с соблюдением требуемых термобарических условий в конверторе 16 проводится вторая стадия паровой конверсии монооксида углерода (СО+Н2O=СO2+Н2+41,8 кДж/моль). Эта окончательная стадия конверсии СО в агрегате 16 преследует цель полного превращения СО в СO2 (первая стадия паровой конверсии СО, как было отмечено ранее, была инициирована в реакционном канале 1 подземного газогенератора). Далее в наземном химическом комплексе предусмотрена очистка газовой смеси в аппарате 17 от H2S и, наконец, улавливание диоксида углерода 18. При этом в обоих аппаратах 17 и 18 могут быть применены широко известные технологические процессы. При этом для бессернистых углей аппарат 17 может отсутствовать. Таким образом, на выходе из наземного химического комплекса получается условно чистый водород.

Проследим превращение газовой смеси ПГУ по ходу аппаратурной переработки в наземном химическом комплексе. За исходную газовую смесь (основные компоненты: СO2, СО, Н2, СН4; сопутствующие компоненты: H2S, CmHn, O2, N2) примем газ ПГУ, полученный в США в 1977 г. (кислородное дутье) на каменноугольном месторождении Хана, режим 4, [3].

В таблице приведены составы газовых смесей после подземного газогенератора 12, конвертора 16 и удаления СO2 в аппарате 18.

Итак, на выходе из наземного химического комплекса предприятия ПГУ по заявляемому изобретению генерируется практически чистый водород.

Предлагаемое техническое решение планируется реализовать на строящемся в Хабаровском крае опытно-промышленном предприятии ПГУ. Получение водорода из угля на месте его естественного залегания явится существенным вкладом в водородную энергетику, являющуюся экологически абсолютно чистой топливной энергетикой. Следует ожидать коммерческого интереса со стороны зарубежных стран.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА (СО)ИЗ ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ (ПГУ) | 2012 |

|

RU2513947C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2005 |

|

RU2293845C2 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2099517C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046949C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2316649C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2318117C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| Способ подземной газификации угля с производством электроэнергии | 2023 |

|

RU2816145C1 |

Изобретение относится к области горного дела, а конкретнее к области подземной газификации угля - ПГУ и производству на ее основе водорода. Техническим результатом является расширение области применения ПГУ. Сущность изобретения: по способу подводят в качестве дутья к раскаленной угольной поверхности подземного газогенератора воздух или технический кислород. Через газоотводящие скважины, заканчивающиеся угольными стволами без обсадки трубами, отводят образовавшийся газ. Контролируют параметры технологического процесса через газоотводящие скважины. Инициируют реакцию паровой конверсии монооксида углерода в реакционном канале подземного газогенератора нагнетанием водяного пара или поверхностной воды в реакционные зоны угольных стволов газоотводящих скважин через имеющие гидравлическую связь с упомянутыми реакционными зонами участки перфорированных в заранее заданных местах по длине породных стволов вспомогательных скважин, пробуренных вдоль каждой газоотводящей скважины и обсаженных трубами на всю длину. По мере выгазовывания угольного пласта и перемещения реакционных зон угольных стволов газоотводящих скважин переносят место подвода водяного пара или поверхностной воды в породных стволах вспомогательных скважин вслед за перемещением реакционных зон угольных стволов газоотводящих скважин. В наземном химическом комплексе также инициируют реакцию паровой конверсии монооксида углерода. Контролируют состав газа. Водяной пар или поверхностную воду нагнетают в количестве, обеспечивающем снижение и стабилизацию концентрации монооксида углерода в отводимом газе до 3-5 объемных процентов. Паровую конверсию монооксида углерода в наземном химическом комплексе осуществляют до проявления стабильного его минимума путем подбора соответствующих оптимальных типа катализатора и термобарических условий, а после проведения паровой конверсии монооксида углерода в наземном химическом комплексе улавливают и утилизируют диоксид углерода, а оставшийся водород передают потребителю. 4 з.п. ф-лы, 1 пр., 1 табл., 5 ил.

1. Способ производства водорода при подземной газификации угля, заключающийся в подводе в качестве дутья к раскаленной угольной поверхности подземного газогенератора воздуха или технического кислорода и отводе образовавшегося газа через газоотводящие скважины, заканчивающиеся угольными стволами без обсадки трубами, контроле за параметрами технологического процесса через газоотводящие скважины, а также инициировании реакции паровой конверсии монооксида углерода в реакционном канале подземного газогенератора и в наземном химическом комплексе, отличающийся тем, что инициирование реакции паровой конверсии монооксида углерода в реакционном канале подземного газогенератора производят нагнетанием водяного пара или поверхностной воды в реакционные зоны угольных стволов газоотводящих скважин через имеющие гидравлическую связь с упомянутыми реакционными зонами участки перфорированных в заранее заданных местах по длине породных стволов вспомогательных скважин, пробуренных вдоль каждой газоотводящей скважины и обсаженных трубами на всю длину, а по мере выгазовывания угольного пласта и перемещения реакционных зон угольных стволов газоотводящих скважин переносят место подвода водяного пара или поверхностной воды в породных стволах вспомогательных скважин вслед за перемещением реакционных зон угольных стволов газоотводящих скважин.

2. Способ по п.1, отличающийся тем, что гидравлическую связь участков породных стволов вспомогательных скважин с реакционными зонами угольных стволов газоотводящих скважин осуществляют через созданные перфорации гидравлическими разрывами пород, при этом место подвода водяного пара или поверхностной воды в породных стволах вспомогательных скважин переносят за счет изолирования отработанной предыдущей перфорации путем установки перед ней пробки, например, цементной.

3. Способ по п.1, отличающийся тем, что контролируют состав образовавшегося газа, отводимого из газоотводящих скважин, а нагнетание в реакционные зоны угольных стволов газоотводящих скважин через породные стволы вспомогательных скважин водяного пара или поверхностной воды осуществляют в количестве, обеспечивающем снижение и стабилизацию концентрации монооксида углерода в отводимом газе до 3-5 об.%.

4. Способ по п.1, отличающийся тем, что паровую конверсию монооксида углерода в наземном химическом комплексе осуществляют до проявления стабильного его минимума путем подбора соответствующих оптимальных типа катализатора и термобарических условий.

5. Способ по п.4, отличающийся тем, что после проведения паровой конверсии монооксида углерода в наземном химическом комплексе улавливают и утилизируют диоксид углерода, а оставшийся водород передают потребителю.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ НА МЕСТЕ ЗАЛЕГАНИЯ УГОЛЬНЫХ ПЛАСТОВ | 2005 |

|

RU2287056C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2099517C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭНЕРГИИ | 1994 |

|

RU2121588C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАНА ИЗ ПЛАСТОВ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2322586C2 |

| RU 2004102394 А, 10.07.2005 | |||

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

| US 5014788 А, 14.05.1991 | |||

| US 4471840 А, 18.09.1984. | |||

Авторы

Даты

2012-02-27—Публикация

2010-08-24—Подача