ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к тонкопленочным фотоэлектрическим модулям и, в частности к тонкопленочным фотоэлектрическим модулям, которые содержат полимерный слой и фотоэлектрическое устройство на соответствующей тонкопленочной фотоэлектрической подложке.

УРОВЕНЬ ТЕХНИКИ

В настоящее время используются фотоэлектрические (солнечные) модули двух типов. В фотоэлектрическом модуле первого типа в качестве подложки использована полупроводниковая пластина, а в модуле второго типа использована тонкая полупроводниковая пленка, которая нанесена на соответствующую подложку.

Фотоэлектрические модули с полупроводниковыми пластинами обычно содержат прозрачные кремниевые пластины, используемые, как правило, в различных твердотельных электронных устройствах, таких как чипы памяти ЭВМ и компьютерные процессоры. Однако производство таких традиционных конструкций, несмотря на их применимость, является относительно дорогостоящим процессом, кроме того, их трудно использовать в нестандартных устройствах.

С другой стороны, тонкопленочные фотоэлектрические устройства могут содержать один или несколько обычных полупроводников, например аморфный кремний, на соответствующей подложке. В отличие от устройств с полупроводниковыми пластинами, в которых пластина вырезана из полупроводникового слитка сложным способом, требующим чрезвычайной осторожности, тонкопленочные фотоэлектрические устройства сформированы сравнительно простым способом осаждения, например способом напыления в вакууме, физическим осаждением из паровой фазы (PVD) либо химическим осаждением из паровой фазы (CVD).

Несмотря на тот факт, что тонкопленочные фотоэлектрические устройства как альтернатива устройствам с полупроводниковыми пластинами становятся более конкурентными, для развития данной области техники все же необходимы повышение эффективности, увеличение срока службы и снижение производственных затрат.

В частности, одной из постоянных проблем, с которой столкнулись при изготовлении тонкопленочных фотоэлектрических модулей, является сложность получения приемлемого наслоения полимерного слоя, обычно наносимого в виде пленки вокруг токопроводящих шин фотоэлектрического устройства. Невозможность обеспечения должной деаэрации участка токопроводящей шины модуля в процессе изготовления зачастую приводит к непригодности изделия для эксплуатации.

Таким образом, возникает необходимость усовершенствования способов и конструкций для создания простых в изготовлении и стабильных тонкопленочных фотоэлектрических модулей.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен тонкопленочный фотоэлектрический модуль, имеющий защитную подложку, например из стекла, профиль которой делает рельефным углубление над токопроводящей шиной на тонкопленочном фотоэлектрическом устройстве. Профилирование защитной подложки значительно упрощает процесс деаэрации и наслоения модуля за счет сокращения либо удаления захваченного воздуха, а также снижения степени текучести нижележащего полимерного материала при наслоении. Фотоэлектрические модули по настоящему изобретению могут быть обработаны с минимальными потерями, вызванными деаэрацией и проблемами, связанными с наслоением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

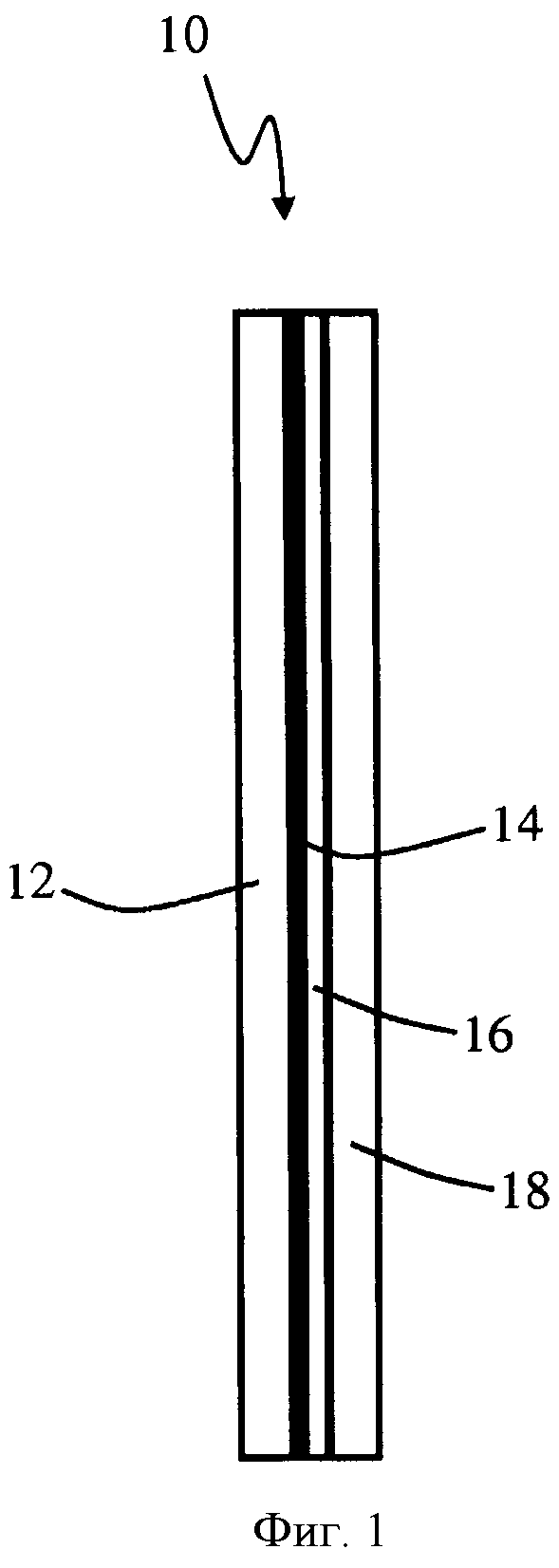

На Фиг.1 схематично показан вид в разрезе тонкопленочного фотоэлектрического модуля.

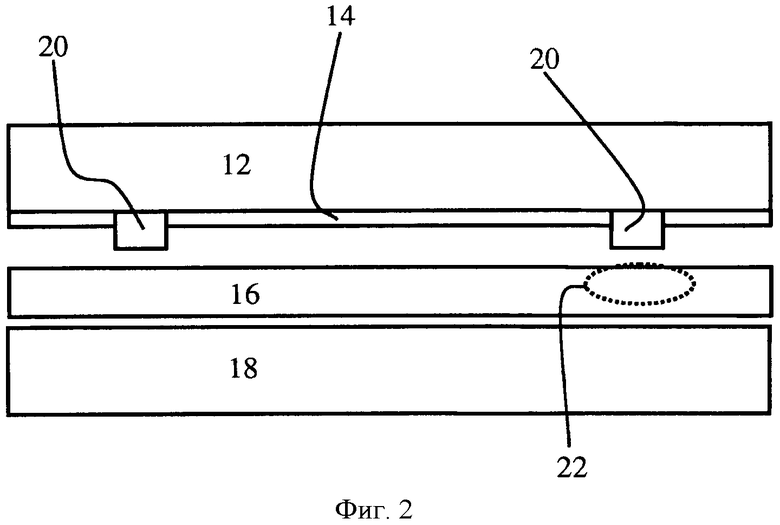

На Фиг.2 схематично показан вид в разрезе элементов обычного тонкопленочного фотоэлектрического модуля до сборки и наслоения.

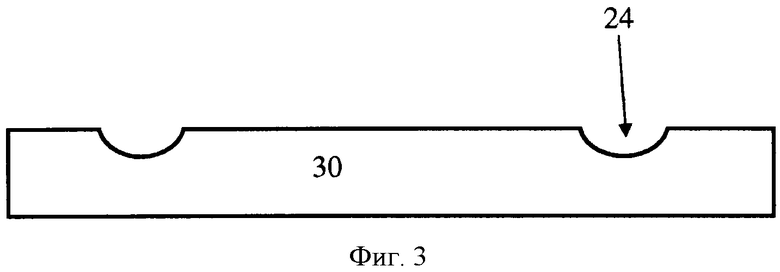

На Фиг.3 схематично показан вид в разрезе подложки по настоящему изобретению, демонстрирующий другой вариант профилей.

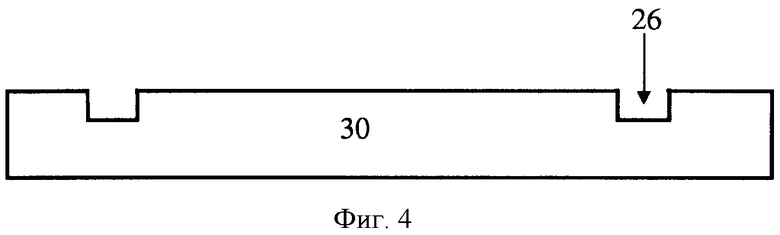

На Фиг.4 схематично показан вид в разрезе подложки по настоящему изобретению, демонстрирующий другой вариант профилей.

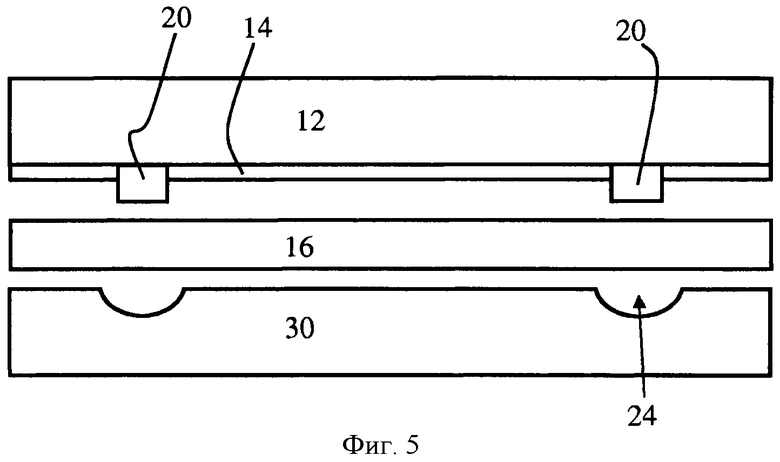

На Фиг.5 схематично показан вид в разрезе элементов тонкопленочного фотоэлектрического модуля по настоящему изобретению до сборки и наслоения.

ПОДРОБНОЕ ОПИСАНИЕ

В тонкопленочных фотоэлектрических устройствах по настоящему изобретению использованы защитные подложки, плоская поверхность которых может быть профилирована с образованием дополнительных пространственных углублений для токопроводящих шин нижележащего фотоэлектрического устройства.

На Фиг.1 представлено схематическое изображение общего вида тонкопленочного фотоэлектрического модуля 10. Как видно из Фиг.1, тонкопленочное фотоэлектрическое устройство 14 сформировано на основной подложке 12, в качестве которой может быть использовано стекло либо пластический материал. Защитная подложка 18 прикреплена к устройству 14 полимерным слоем 16. Как будет более подробно рассмотрено ниже, в качестве полимерного слоя 16 может быть использован любой приемлемый полимер.

На Фиг.2 приведено схематическое изображение тонкопленочного фотоэлектрического модуля на этапе изготовления после формирования тонкопленочного устройства 14 на основной подложке 12 до наслоения полимерного слоя 16 и защитной подложки 18. Тонкопленочное фотоэлектрическое устройство 14 содержит токопроводящие шины 20. Как видно из Фиг.2, токопроводящие шины 20 выступают от оставшейся части тонкопленочного фотоэлектрического устройства 14. В такой обычной компоновке наслоение слоев вызывает вынужденное обтекание токопроводящей шины 20 полимерным материалом, расположенным на участке непосредственно под каждой шиной 20. На Фиг.2 часть полимерного слоя 16, которая вытеснена токопроводящей шиной 20 во время наслоения, показана в виде элемента 22. При дальнейшем усложнении процесса наслоения обычная компоновка значительно затрудняет процесс деаэрации, поскольку токопроводящие шины 20 зачастую предварительно прикреплены к полимерному слою 16 до момента полной деаэрации, что создает существенные препятствия для выхода воздуха из модуля. Отсюда возможны дефекты наслоения и неприемлемые модули.

Для решения этой проблемы были использованы полимерные материалы, которые имеют относительно высокую текучесть, относительно плотные полимерные пленки, более высокие давления и температуры наслоения, а также увеличено суммарное время наслоения. Однако каждое из этих решений имеет собственные недостатки.

Настоящее изобретение обеспечивает очень эффективное решение проблемы за счет использования защитной подложки, профилированной с возможностью создания углубления для отекания полимера вместо его вытеснения.

Для целей настоящего изобретения под термином "профилированная" подложка понимают подложку, поверхность которой делает рельефными структурированные углубления под регулярной поверхностью подложки. Профилирование плоской подложки, например плоской стеклянной панели, может включать в себя образование пазов, каналов, полостей либо углублений другого типа.

На Фиг.3 показан один из вариантов подложки, профиль которой изготовлен по настоящему изобретению. Как показано, в подложке 30 выполнено криволинейное углубление 24. На Фиг.4 показан квадратный паз 26, выполненный в подложке 30. Профилирование по настоящему изобретению (см. Фиг.3 и 4) не ограничено какими-либо конкретными формами профиля и может иметь любую приемлемую форму, которая упрощает процесс наслоения элементов модуля. В каждом конкретном используемом фотоэлектрическом устройстве профили могут быть ориентированы в любом направлении, могут, например, быть сформированы параллельно, по диагонали либо перпендикулярно друг к другу и могут быть одинаковыми либо различаться по глубине и форме по всей подложке.

В различных вариантах реализации изобретения профилирование может принимать вид одного паза или нескольких пазов, которые сформированы по всей подложке либо ее части. В некоторых из этих вариантах реализации изобретения сформированные пазы имеют длину и ширину, которая полностью соответствует длине и ширине токопроводящих шин. В других вариантах сформированные пазы имеют длину и ширину, которые на 0-50% или на 10-50% превышают длину и ширину токопроводящих шин либо (в некоторых вариантах) составляют плюс или минус 0-25%, 0-50% или плюс или минус 10-50% длины и ширины токопроводящих шин. В некоторых вариантах реализации изобретения форма сечения токопроводящей шины и профиля подобна или одинакова. В других формы отличны, например, как в случае, показанном на Фиг.5, где представлены элементы модуля, готовые к наслоению. Как показано, криволинейные углубления 24 выполнены в защитной подложке 30 напротив токопроводящих шин 20 фотоэлектрического устройства 14, которое сформировано на основной подложке 12. При наслоении полимерный слой 16 под токопроводящими шинами 20 попадает в криволинейные углубления 24, а не обтекает токопроводящие шины. Таким образом наслоение тонкопленочных фотоэлектрических модулей по настоящему изобретению обеспечивает более эффективную деаэрацию и уплотнение вокруг токопроводящих шин 20, не требует наличия относительно плотных полимерных слоев, большой длительности наслоения либо относительно высоких температур и давлений при обработке.

Профилированные защитные подложки по настоящему изобретению могут быть сформированы любым приемлемым способом. В различных вариантах реализации изобретения профили могут быть сформированы фрезерованием, например с помощью алмазного сверла, либо заточкой с помощью точильного камня либо алмазного точильного круга, наряду с другими известными способами, такими как обработка пескоструйным аппаратом, химическое травление или лазерное гравирование.

Профили могут иметь любую приемлемую структуру, от простой, в которой сформированы прямолинейные углубления, точно соответствующие токопроводящим шинам, до более сложной, которая включает в себя углубления любой заданной формы, расположенные напротив выступа в фотоэлектрическом устройстве, или токопроводящей шине, или иную. В одном примере токопроводящие шины расположены непараллельно, внахлест, создавая таким образом выступ на фотоэлектрическом устройстве в точке пересечения. Профиль, который расположен напротив точки пересечения, может быть выполнен более глубоким по сравнению с профилями, расположенными напротив участков одной токопроводящей шины, компенсируя таким образом дополнительную высоту токопроводящей шины. Обычно профили могут быть сформированы так, что они совпадают либо учитывают любые или все выступы в фотоэлектрическом устройстве. В различных вариантах реализации изобретения профили сформированы только на тех участках защитной подложки, которые соответствуют одной или нескольким токопроводящим шинам фотоэлектрического устройства. В некоторых из этих вариантов реализации изобретения профили соответствуют не всем токопроводящим шинам, а в других профили сформированы так, что они соответствуют каждой из токопроводящих шин.

В различных вариантах реализации изобретения профили сформированы так, что они выходят за пределы длины соответствующей токопроводящей шины. Такие варианты реализации изобретения применимы в тех случаях, когда, например, необходимо обработать подложку невращающимся инструментом. В этих вариантах реализации изобретения паз или канал сформированы так, что они проходят по всей ширине или длине подложки и частично соответствуют токопроводящей шине, длина которой меньше полной ширины или длины подложки. В других вариантах реализации изобретения пазы могут быть меньше полной длины токопроводящих шин.

Согласно изобретению профили могут иметь любую форму и любую заданную глубину. В различных вариантах реализации изобретения токопроводящие шины выступают от близлежащего устройства на 0,0254-0,508 мм (0,001-0,020 дюйма), на 0,127-0,305 мм (0,005-0,012 дюйма) или на 0,0254-0,229 мм (0,001-0,009 дюйма). В различных вариантах реализации изобретения профили имеют глубину 0,0254-0,508 мм (0,001-0,020 дюйма), 0,127-0,305 мм (0,005-0,012 дюйма) или 0,0254-0,229 мм (0,001-0,009 дюйма) и могут соответствовать высоте выступа противолежащей токопроводящей шины.

Для любой подложки может быть использована любая комбинация профилей, включая профили различной формы и глубины.

В различных вариантах реализации изобретения профили сформированы в защитной подложке и расположены так, что соответствуют токопроводящим шинам в устройстве, в котором каждый размер каждого профиля эквивалентен соответствующему размеру выступающей части противолежащей токопроводящей шины плюс 0-50%, 0-25%, 0-10% или 0-5% (в любой комбинации с указанными выше диапазонами выступов) соответствующего размера так, что форма профилей равна или немного превышает по размеру токопроводящую шину, которой соответствует. Например, профиль, соответствующий прямоугольному выступу токопроводящей шины, может иметь глубину, которая равна высоте выступа токопроводящей шины плюс 0-50%, 0-25%, 0-10% или 0-5% и может иметь ширину, которая равна ширине токопроводящей шины плюс 0-50%, 0-25%, 0-10% или 0-5%, причем эти диапазоны глубины и ширины могут быть скомбинированы любым образом.

В других вариантах реализации изобретения профили сформированы в защитной подложке и расположены так, что соответствуют токопроводящим шинам в устройстве, в котором каждый размер каждого профиля равен соответствующему размеру выступающей части противолежащей токопроводящей шины плюс или минус 0-50%, 0-25%, 0-10% или 0-5% (в любой комбинации с указанными выше диапазонами выступов) соответствующего размера так, что форма профилей равна или немного превышает по размеру токопроводящую шину, которой соответствует. Например, профиль, соответствующий прямоугольному выступу токопроводящей шины, может иметь глубину, которая равна высоте выступа токопроводящей шины плюс -50%-50%, -20%-20%, -10%-10%, или -5-5%, и может иметь ширину, которая равна ширине токопроводящей шины плюс -50%-50%, -20%-20%, -10%-10% или -5-5%, причем эти диапазоны глубины и ширины могут быть скомбинированы любым образом.

В различных вариантах реализации настоящего изобретения толщина используемого полимерного слоя может быть менее 2,29 мм (0,090 дюймов), 1,143 мм (0,045 дюймов) или 0,762 мм (0,030 дюймов).

В дополнительных вариантах реализации изобретения и, в частности, при реализации неавтоклавных способов с использованием зажимных валков может быть использован полимерный слой, который имеет толщину менее 0,508 мм (0,020 дюймов) или толщину в диапазоне от 0,254 до 0,508 мм (0,010 дюймов и 0,020 дюймов), что неприменимо в обычных случаях, в которых использование такого тонкого слоя не позволяет получить хорошего наслоения.

Основная подложка

В качестве основных подложек 12 по настоящему изобретению (см. Фиг.1) могут быть использованы любые приемлемые подложки, на которых сформированы фотоэлектрические устройства по настоящему изобретению. Примерами могут служить, помимо прочего, стекло и пластмассовые материалы для остекления, которые позволяют получить "жесткие" тонкопленочные модули, и тонкие пленки из пластмассы, например полиэтилентерефталат, полимиды, фторполимеры и т.п., которые позволяют получить "гибкие" тонкопленочные модули. Предпочтительно, чтобы основная подложка обеспечивала прохождение большей части падающего излучения в диапазоне от 350 до 1200 миллимикрон, но специалистам в данной области известно, что возможны изменения, включая такие, при которых свет попадает в фотоэлектрическое устройство через защитную подложку.

Тонкопленочное фотоэлектрическое устройство

Тонкопленочные фотоэлектрические устройства 14 по настоящему изобретению (см. Фиг.1), сформированы непосредственно на основной подложке. Изготовление типового устройства включает в себя: осаждение первого проводящего слоя, травление первого проводящего слоя, осаждение и травление полупроводящих слоев, осаждение второго проводящего слоя, травление второго проводящего слоя и нанесение шинопроводов и защитных слоев в зависимости от использования. Электроизоляционный слой может быть дополнительно сформирован на основной подложке, между нею и первым проводящим слоем. В качестве этого дополнительного слоя может быть выбран, например, слой кремния.

Специалистам в данной области понятно, что предшествующее описание изготовления устройства - всего лишь один известный способ и всего лишь один вариант реализации настоящего изобретения. Много других типов тонкопленочных фотоэлектрических устройств может быть использовано в объеме настоящего изобретения.

Примерами способов изготовления и устройств могут служить способы и устройства, раскрытые в патентных документах США 2003/0180983, 7074641, 6455347, 6500690, 2006/0005874, 2007/0235073, 7271333, и 2002/0034645, которые полностью включены в настоящее описание.

Различные элементы тонкопленочного фотоэлектрического устройства могут быть сформированы любым приемлемым способом. В различных вариантах реализации изобретения могут быть использованы химическое осаждение пара (CVD), физическое осаждение пара (PVD) и/или напыление.

Два рассмотренных выше проводящих слоя выполняют функцию электродов, проводящих ток, вырабатываемый полупроводниковым материалом. Один из электродов обычно выполнен из прозрачного материала, который обеспечивает попадание солнечного излучения на полупроводниковый материал. Конечно, возможно использование двух прозрачных проводников либо один из проводников может быть отражающим, что приводит к отражению света, проходящего через полупроводниковый материал, назад в полупроводниковый материал. Проводящие слои могут содержать любой приемлемый токопроводящий окисный материал, например окись олова или цинка, либо, если прозрачность не является критической, как для "обратных" электродов, то могут быть использованы слои из металлов или сплавов металлов, содержащие, например, алюминий или серебро. В других вариантах реализации изобретения металлический оксидный слой может быть объединен с металлическим слоем с образованием электрода, а металлический оксидный слой может быть легирован бором или алюминием и нанесен способом химического парофазного осаждения при низком давлении. Проводящие слои могут иметь толщину, например, от 0,1 до 10 мкм.

Фотоэлектрический участок тонкопленочного фотоэлектрического устройства может содержать, например, гидрированный аморфный кремний с PIN или PN структурой. Кремний обычно имеет толщину примерно до 500 нм, и содержит p-слой, толщиной 3-25 нм, i-слой, толщиной 20-450 нм, и n-слой, толщиной 20-40 нм. Осаждение может быть выполнено методом тлеющего разряда в силане или смеси силана и водорода, как описано, например, в патенте США №4064521.

Как вариант, в качестве полупроводникового материала может быть использован микроморфный кремний, теллурид кадмия (CdTe или CdS/CdTe), диселенид меди и индия, (CulnSe2, or "CIS", or CdS/CulnSe2), диселенид меди индия галлия (CulnGaSe2, or "CIGS"), либо другие фотоэлектрические активные материалы. Фотоэлектрические устройства по настоящему изобретению могут иметь дополнительные слои полупроводника или комбинации полупроводников предшествующих типов и могут образовывать каскадные, тройные либо гетеропереходные структуры.

Травление слоев для формирования отдельных элементов устройства может быть выполнено с помощью любой обычной технологии производства полупроводников, в т.ч. включая трафаретную печать с резистными масками, травление позитивными или негативными фоторезистами, механическое гравирование, лазерное скрайбирование, химическое или лазерное травление. Травление различных слоев обычно приводит к образованию внутри устройства отдельных фотоэлементов. Эти фотоэлементы могут быть электрически связаны друг с другом с помощью токопроводящих шин, которые вставлены или сформированы на любом приемлемом этапе процесса изготовления.

До соединения с полимерным слоем и защитной подложкой над фотоэлементами может быть дополнительно сформирован защитный слой. В качестве защитного слоя может быть выбран, например, алюминий, нанесенный методом распыления.

Электрически связанные фотоэлементы, сформированные дополнительным электроизоляционным слоем, проводящими слоями, слоями полупроводника и дополнительным защитным слоем, образуют фотоэлектрическое устройство по настоящему изобретению.

Полимерный слой

В качестве полимерного слоя по настоящему изобретению может быть использован любой приемлемый термопластичный полимер, в т.ч. поливинилбутираль, непластифицированный поливинилбутираль, полиуретан, сополимер этилена и винилацетата, термопластичный полиуретан, полиэтилен, полиолефин, поливинил хлорид, силикон, сополимер этилена и этилакрилата, иономеры частично нейтрализованного сополимера этилена и (мет)акриловой кислоты (например, Surlyn® фирмы DuPont), сополимеров полиэтилена, полиэтилен терефталат сополимер (PETG) и пр. В различных вариантах реализации изобретения полимерный слой содержит сополимер этилена и винилацетата либо иономеры частично нейтрализованного сополимера этилена и (мет)акриловой кислоты.

В других вариантах реализации изобретения поливинилбутираль может иметь молекулярный вес по меньшей мере 30,000, 40,000, 50,000, 55,000, 60,000, 65,000, 70,000, 120,000, 250,000 либо по меньшей мере 350,000 граммов на моль (г/моль или дальтон). Небольшие количества диальдегида либо триальдегида могут быть введены на этапе ацетализации для увеличения молекулярного веса по меньшей мере до 350 г/моль (см. патенты США №4902464; 4874814; 4814529 и 4654179). Для целей настоящего изобретения под термином "молекулярный вес" понимают среднемассовую молекулярную массу.

Слои поливинилбутираля по настоящему изобретению могут содержать эпоксидные добавки с низким молекулярным весом. В настоящем изобретении может быть использована любая приемлемая эпоксидная добавка, известная в области техники (см., например, патент США №5529848 и 5529849).

Как будет рассмотрено ниже, в различных вариантах реализации изобретения приемлемые эпоксидные составы могут быть выбраны из (а) эпоксидных смол, содержащих, главным образом, мономерный диглицидный эфир бисфенола-А; (b) эпоксидных смол, содержащих, главным образом, мономерный диглицидный эфир бисфенола Ф; (с) эпоксидных смол, содержащих, главным образом, гидрированный диглицидный эфир бисфенола-А; (а) полиэпоксидированных новолаков; (е) диэпоксида полигликолей, известных как простой полиэфир с концевыми эпоксидными группами; и (f) смеси любой из предшествующих эпоксидной смолы (а) - (е) (см. Encyclopedia of Polymer Science and Technology, том 6, 1967, Interscience Publishers, Нью-Йорк, страницы 209-271).

Эпоксидные добавки могут быть включены в слои из поливинилбутираля в любом приемлемом количестве. В различных вариантах реализации изобретения эпоксидные добавки включены в количестве 0,5-15 phr, 1-10 phr, либо 2-3 phr (частей на сто частей смолы). Эти количества применимы к любой из перечисленных отдельных эпоксидных добавок и, в частности, к тем, которые указаны в Формуле I, a также ко всем рассмотренным здесь смесям эпоксидных добавок.

В полимерных слоях по настоящему изобретению могут быть использованы вещества, регулирующие адгезию (ACAs), а также вещества, раскрытые в патенте США №5728472. Кроме того, могут быть скорректированы остаточные количества ацетата натрия и/или ацетата калия путем изменения количества соответствующей гидроокиси, используемой для нейтрализации кислот. В различных вариантах реализации изобретения полимерные слои по настоящему изобретению содержат кроме ацетата натрия и/или ацетата калия, магний бис-2-этилбутират (универсальный номер для идентификации химических веществ 79992-76-0). Магниевая соль может быть включена в количество (объем), оптимальное для контроля адгезии полимерного слоя.

Поливинилбутираль может быть произведен известными способами ацетализации, которые включают реакцию поливинилового спирта с бутиральдегидом в присутствии кислотного катализатора, за которой следуют нейтрализация катализатора, разделение, стабилизация и отверждение смолы.

Для целей настоящего изобретения под термином "смола" понимают поливинилбутираль, который выделен из смеси, полученной в результате кислотного катализа с последующей нейтрализацией полимерных исходных материалов. Кроме поливинилбутираля смола обычно содержит и другие добавки, например ацетаты, соли и спирты.

Специалистам в данной области известны технологические решения, которые могут быть использованы для синтеза ПВБ смолы (см., например, патенты США №2282057 и 2282026). В одном из вариантов реализации изобретения может быть использован азеотропный способ синтеза смол, который описан в разделе Vinyl Acetal Polymers, Encyclopedia of Polymer Science & Technology, 3-е издание, том 8, стр.381-399, под ред. В.Е Wade (2003). В другом варианте реализации изобретения может быть использован гидрохимический способ, который также описан в этом издании. Поли(винилбутираль) серийно выпускается в различных формах, например компанией Solatia Inc., St. Louis, Missouri как смола Butvar™.

Для целей настоящего изобретения под термином "молекулярный вес" понимают среднемассовую молекулярную массу.

Для формирования слоев поливинилбутираля к ПВБ смолам по настоящему изобретению могут быть добавлены любые приемлемые пластификаторы. Пластификаторы, которые использованы в слоях из поли(винилбутираля) по настоящему изобретению, могут среди прочего содержать эфиры многоосновной кислоты либо многоатомный спирт. К применимым пластификаторам могут быть отнесены: например, триэтиленгликоль ди-(2-этилбутират), триэтиленгликоль ди-(2-этилгексаноат), дигептаноат триэтиленгликоля, дигептаноат тетраэтиленгликоля, дигексиладипат, диоктиладипат, гексил циклогексидадипат, смеси гептил- и нонил-адипатов, диизонониладипат, гептилнониладипат, дибутилсебацинат, полимерные пластификаторы типа алкидной смолы, модифицированной маслом, смеси фосфатов и адипатов, типа раскрытых в патенте США №3841890, адипаты, типа раскрытых в патенте США №4144217, а также их смеси и соединения. К другим применимым пластификаторам могут быть отнесены смешанные адипаты, изготовленные из алкиловых спиртов С4-С9 и циклоспирты С4-С10, раскрытые в патенте США №5013779 и эфиры адипиновой кислоты С6-С8, например гексиладипинат. В предпочтительных вариантах реализации изобретения в качестве пластификатора выбран триэтиленгликоль ди-(2-этилгексаноат).

В некоторых вариантах реализации изобретения пластификатор содержит соединения углеводорода с числом атомов углерода менее 20, менее15, менее 12 либо менее 10.

В слой поливинилбутираля могут быть введены добавки, которые усиливают его действие в конечном продукте. Такие добавки включают, помимо прочего, пластификаторы, красящие вещества, наполнители, стабилизаторы (например, стабилизаторы ультрафиолетового излучения), антиоксиданты, огнезащитные составы, другие инфракрасные абсорбенты, УФ-абсорберы, антиадгезивы, соединения упомянутых выше добавок и т.п.

Один из примеров способа формирования слоя поливинилбутираля включает экструдирование расплавленного поливинилбутираля, содержащего смолу, пластификатор и добавки, с последующим выдавливанием расплава через щелевую экструзионную головку (например, головку, размер отверстия которой в одном направлении превышает размер по нормали). Другой способ формирования слоя поливинилбутираля включает заливку расплава из головки на валок, отверждение расплава и последующее снятие отвержденного расплава в виде пленки.

Для целей настоящего изобретения под термином "расплав" понимают смесь смолы с пластификатором и другими добавками по выбору. В одном из вариантов реализации изобретения рельеф поверхности одной или обеих сторон слоя можно контролировать путем корректировки поверхностей щели головки либо обеспечением соответствующей структуры поверхности валка. Другие методики контроля структуры слоя включают изменение параметров материалов (например, влагосодержания смолы и/или пластификатора, температуры плавления, распределения молекулярной массы поливинилбутираля) либо комбинации этих параметров. Кроме того, слой может быть сформирован с выступами, расположенными на расстоянии друг от друга, которые создают временную неровность поверхности для упрощения деаэрации слоя в процессе наслоения, после чего вследствие повышенных температур и давлений процесса наслоения выступы будут расплавлены и сольются со слоем, обеспечивая создание таким образом гладкой поверхности.

Защитная подложка

В качестве защитных подложек 30 (обозначенных на чертежах) по настоящему изобретению могут быть выбраны любые приемлемые подложки, которые можно использовать в качестве опоры модуля и обрабатывать для получения рассмотренных выше профилей соответствующего размера. Примерами могут служить, помимо прочего, стекло и жесткая пластмасса. Предпочтительно, чтобы защитная подложка обеспечивала прохождение большей части падающего излучения в диапазоне от 350 до 1200 миллимикрон, но специалистам в данной области известно, что возможны изменения, включая такие, при которых свет попадает в фотоэлектрическое устройство через основную подложку. В этих вариантах реализации изобретения защитная подложка не должна быть прозрачной и может представлять собой, например, отражающую пленку, которая предотвращает выход света из фотоэлектрического модуля через защитную подложку.

Соединение

Конечное соединение тонкопленочных фотоэлектрических модулей по настоящему изобретению включает размещение полимерного слоя в контакте с тонкопленочным фотоэлектрическим устройством, с токопроводящими шинами, сформированными на основной подложке, размещение защитной подложки в контакте с полимерным слоем и наслоение собранного узла с образованием модуля.

В различных вариантах реализации настоящего изобретения наслоение может быть выполнено традиционным автоклавным способом. В других вариантах реализации изобретения может быть использован неавтоклавный способ, например, с использованием зажимных валков либо вакуумного мешка или вакуумного кольца. Согласно одному такому способу после соединения элементы помещают в вакуумный мешок либо кольцо и деаэрируют под вакуумом, например, 0,7-0,97 атмосфер в течение надлежащего времени, например 0-60 минут, а затем повышают температуру для чистовой отделки модуля при температуре, например, 70-150°С. Кроме того, для чистовой отделки модуль может быть подвергнут автоклавной обработке. В различных предпочтительных вариантах реализации изобретения неавтоклавным способом содержание влаги полимера поддерживают на относительно низком уровне, например в диапазоне 0,1-0,35%.

Преимущество фотоэлектрических модулей по настоящему изобретению состоит в использовании неавтоклавных способов с высоким процентом изделий, удовлетворяющих техническим требованиям. Описание одного конкретного способа -неавтоклавного способа с использованием зажимных валков - приведено в патенте США 2003/0148114 А1. При использовании слоев полимерной пленки толщиной 0,762 мм (30 мил) формирование фотоэлектрического модуля неавтоклавным способом без профилированного стекла по настоящему изобретению представляет собой достаточно проблематичный процесс с высокой скоростью дефектообразования. Настоящее изобретение с профилированной подложкой позволяет получить более совершенную деаэрацию, а, следовательно, и более низкую скорость дефектообразования. В различных вариантах реализации настоящего изобретения любой из описанных здесь фотоэлектрических модулей может быть изготовлен с большим выходом продукта неавтоклавным способом с использованием полимерных пленок толщиной примерно 0,254 мм (10 мил), например, в диапазоне 0,203-0,381 мм (8-15 мил) либо 0,203-0,305 мм (8-12 мил). Несомненно, использование неавтоклавных способов позволяет легко обеспечить наслоение более толстых слоев.

Кроме использования в фотоэлектрических модулях, профилированное стекло по настоящему изобретению может быть эффективно применено в устройствах, где использованы обогреваемые многослойные стекла, имеющие токопроводящие шины, например, в обогревателях задних автомобильных стекол, для размораживания которых использованы встроенные нити. В таких устройствах нагревательные элементы обычно связаны с рельефными токопроводящими шинами, что вызывает трудности в процессе наслоения, аналогичные трудностям, с которыми сталкиваются при изготовлении фотоэлектрического модуля.

ПРИМЕРЫ

Для дальнейшего описания изобретения ниже приведены следующие примеры. Эти примеры носят исключительно иллюстративный характер и не ограничивают объема изобретения. Если не указано иное, все доли и процентные содержания приведены по весу.

Для целей настоящего изобретения под термином "эквивалент тонкопленочной фотоэлектрической панели" понимают панель, которая состоит из основной подложки, цельного прозрачного отожженного стекла, толщиной 30 миллиметров, с токопроводящими шинами, которые приклеены к основной подложке, так же как в известном тонкопленочном фотоэлектрическом устройстве.

Пример 1

Эквивалент тонкопленочной фотоэлектрической панели размером 45, 72 см (18 дюймов) на 53,98 см (21 1/4 дюймов) с токопроводящими шинами имеет примерно те же критические размеры и местоположения ступенчатых изменений толщины, что и обычные фотоэлектрические панели. Участок пленки из поливинилбутираля толщиной 0,38 мм вырезан немного большим по размеру, чем фотоэлектрический модуль, и помещен в климатическую камеру примерно на 12 часов при 24°С и относительной влажности 18% содержание влаги полученной пленки - 0,39%.

Задний защитный стеклянный слой, толщиной 3 мм, профилирован пазами, соответствующими местоположению токопроводящих шин на соответствующем эквиваленте тонкопленочной фотоэлектрической панели. Глубина механически обработанных пазов варьируется от 152,4 до 203,2 микрон (0,006-0,008 дюймов), т.е. она мельче токопроводящих шин, глубина которых составляет 203,2 микрон.

Ширина механически обработанных пазов составляет 8 и 12 миллиметров, что на 4 мм превышает ширину соответствующих шин, равную 4 и 8 мм.

Далее поливинилбутираль вынимают из климатической камеры и помещают на эквивалент тонкопленочной фотоэлектрической панели. Затем сверху располагают защитный слой. Удаляют излишки поливинилбутираля. Многослойную деталь пропускают через нагреватель с использованием ИК-излучения, где она быстро нагревается до 105°С. После нагрева слоистый материал пропускают через устройство с одним зажимным валком (536 кг/м (30 PLI) и 0,030 м/с (6 футов в минуту)), которое деаэрирует область контакта стекло-поливинилбутираль, скрепляет материалы и уплотняет края во избежание повторного проникновения воздуха. На выходе из устройства с зажимным валком многослойный материал (на стадии предварительного наслоения) подвергают автоклавной обработке при температуре и давлении, обычных для изготовления многослойных изделий (1,28 МПа (185 фунтов на квадратный дюйм) и 143°С при времени цикла 1 час 30 мин). Далее многослойный материал подвергают всем видам оптических испытаний и выявляют отсутствие пузырей, непроклеенных участков либо значительных оптических искажений при интенсивном световом излучении.

Пример 2

Эквивалент тонкопленочной фотоэлектрической панели размером 45,72 см (18 дюймов) на 53,98 см (21 1/4 дюймов) с токопроводящими шинами имеет примерно те же критические размеры и местоположения ступенчатых изменений толщины, что и обычные фотоэлектрические панели.

Участок пленки из поливинилбутираля толщиной 0,38 мм вырезан немного большим по размеру, чем фотоэлектрический модуль, и помещен в климатическую камеру примерно на 12 часов при 24°С и относительной влажности 18%. Предполагаемое содержание влаги полученной пленки - 0,39%.

Задний защитный стеклянный слой, толщиной 3 мм, профилирован пазами, соответствующими местоположению токопроводящих шин на соответствующем эквиваленте тонкопленочной фотоэлектрической панели. Глубина механически обработанных пазов варьируется от 152,4 до 203,2 микрон (0,006-0,008 дюймов), т.е. она немного мельче токопроводящих шин, глубина которых составляет 203,2 микрон. Ширина механически обработанных пазов составляет 6 и 10 миллиметров, что на 2 мм превышает ширину соответствующих шин, равную 2 и 8 мм.

Поливинилбутираль вынимают из климатической камеры и помещают на эквивалент тонкопленочного фотоэлектрического устройства. Затем сверху располагают защитный слой. Удаляют излишки поливинилбутираля. Многослойную деталь пропускают через нагреватель с использованием ИК-излучения, где она быстро нагревается до 105°С. После нагрева многослойный материал пропускают через устройство с одним зажимным валком (536 кг/м (30 PLI) и 0,030 м/с (6 футов в минуту)), которое деаэрирует область контакта стекло-поливинилбутираль, скрепляет материалы и уплотняет края во избежание повторного проникновения воздуха. На выходе из устройства с зажимным валком многослойный материал (на стадии предварительного наслоения) подвергают автоклавной обработке при температуре и давлении, обычных для изготовления многослойных изделий (1,28 МПа (185 фунтов на квадратный дюйм) и 143°С при времени цикла 1 час 30 мин). Далее многослойный материал подвергают всем видам оптических испытаний и выявляют отсутствие пузырей, непроклеенных участков либо значительных оптических искажений при интенсивном световом излучении.

Пример 3

Эквивалент тонкопленочной фотоэлектрической панели размером 45,72 см (18 дюймов) на 53,98 см (21 1/4 дюймов) с токопроводящими шинами имеет примерно те же критические размеры и местоположения ступенчатых изменений толщины, что и обычные фотоэлектрические панели.

Участок пленки из поливинилбутираля толщиной 0,38 мм вырезан немного большим по размеру, чем фотоэлектрический модуль, и помещен в климатическую камеру примерно на 12 часов при 24°С и относительной влажности 18%. Предполагаемое содержание влаги полученной пленки - 0,39%.

Задний защитный стеклянный слой, толщиной 3 мм, профилирован пазами, соответствующими местоположению токопроводящих шин на соответствующем эквиваленте тонкопленочной фотоэлектрической панели. Глубина механически обработанных пазов варьируется от 76,2 до 127 микрон (0,003-0,005 дюймов), т.е. она немного мельче токопроводящих шин, глубина которых составляет 203,2 микрон. Ширина механически обработанных пазов составляет 6 и 10 миллиметров, что на 2 мм превышает ширину соответствующих шин, равную 2 и 8 мм.

Поливинилбутираль вынимают из климатической камеры и помещают на эквивалент тонкопленочного фотоэлектрического устройства. Затем сверху располагают защитный слой. Удаляют излишки поливинилбутираля. Многослойную деталь пропускают через нагреватель с использованием ИК-излучения, где она быстро нагревается до 105°С. После нагрева многослойный материал пропускают через устройство с одним зажимным валком (536 кг/м (30 PLI) и 0,030 м/с (6 футов в минуту)), которое деаэрирует область контакта стекло-поливинилбутираль, скрепляет материалы и уплотняет края во избежание повторного проникновения воздуха. На выходе из устройства с зажимным валком многослойный материал (на стадии предварительного наслоения) подвергают автоклавной обработке при температуре и давлении, обычных для изготовления многослойных изделий (1,28 МПа (185 фунтов на квадратный дюйм) и 143°С при времени цикла 1 час 30 мин). Далее многослойный материал подвергают всем видам оптических испытаний и выявляют отсутствие пузырей, непроклеенных участков либо значительных оптических искажений при интенсивном световом излучении.

Пример 4

Эквивалент тонкопленочной фотоэлектрической панели размером 45,72 см (18 дюймов) на 53,98 см (21 ¼ дюймов) с токопроводящими шинами имеет примерно те же критические размеры и местоположения ступенчатых изменений толщины, что и обычные фотоэлектрические панели.

Участок пленки из поливинилбутираля толщиной 1,14 мм вырезают немного большим по размеру, чем фотоэлектрический модуль, и помещают в климатическую камеру примерно на 12 часов при 24°С и относительной влажности 3%. Предполагаемое содержание влаги полученной пленки - 0,08%.

Задний защитный стеклянный слой, толщиной 3 мм, профилирован пазами, соответствующими местоположению токопроводящих шин на соответствующем эквиваленте тонкопленочной фотоэлектрической панели. Глубина механически обработанных пазов варьируется от 76,2 до 127 микрон (0,003-0,005 дюймов), т.е. она немного мельче токопроводящих шин, глубина которых составляет 203,2 микрон. Ширина механически обработанных пазов составляет 6 и 10 миллиметров, что на 2 мм превышает ширину соответствующих шин, равную 2 и 8 мм.

Поливинилбутираль вынимают из климатической камеры и помещают на эквиваленте тонкопленочного фотоэлектрического устройства. Затем сверху располагают защитный слой. Удаляют излишки поливинилбутираля. Многослойную деталь пропускают через нагреватель с использованием ИК-излучения, где она быстро нагревается до 105°С. После нагрева многослойный материал пропускают через устройство с одним зажимным валком (536 кг/м (30 PLI) и 0,030 м/с (6 футов в минуту)), которое деаэрирует область контакта стекло-поливинилбутираль, скрепляет материалы и уплотняет края, во избежание повторного проникновения воздуха.

На выходе из устройства с зажимным валком многослойный материал (на стадии предварительного наслоения) помещают в конвекционную печь (при атмосферном давлении), предварительно нагревают до 140°С и выдерживают в горячих условиях в течение 30 минут. Затем его вынимают из печи и охлаждают.

Далее многослойный материал подвергают всем видам оптических испытаний и выявляют отсутствие пузырей, непроклеенных участков либо значительных оптических искажений при интенсивном световом излучении.

Настоящее изобретение предлагает способ изготовления фотоэлектрического модуля, согласно которому берут основную подложку, на которой формируют фотоэлектрическое устройство, и наслаивают это фотоэлектрическое устройство на защитную профилированную подложку по настоящему изобретению, используя полимерный слой по настоящему изобретению.

Настоящее изобретение позволяет создать тонкопленочные фотоэлектрические модули, имеющие отличную физическую стойкость и низкую скорость дефектообразования.

Хотя описание настоящего изобретения составлено со ссылкой на примеры его осуществления, специалистами в данной области могут быть внесены изменения, а элементы могут быть заменены эквивалентами, без выхода за пределы сущности и объема изобретения. Кроме того, возможны изменения для адаптации конкретных ситуаций (положений) или материалов к идеям изобретения без выхода за пределы его сущности. Таким образом, предполагается, что изобретение не ограничено конкретными примерами осуществления, предложенными для его реализации, однако изобретение включает все варианты, подпадающие под действие приложенной формулы изобретения.

Следует также понимать, что любые из диапазонов, значений или характеристик, установленные для любого отдельного элемента по настоящему изобретению, могут быть использованы на равных основаниях с любыми диапазонами, значениями или характеристиками, установленными для любого другого элемента, где это возможно, для создания варианта реализации изобретения, имеющего определенные значения для каждого из элементов. Например, диапазоны поливинилбутираля и пластификатора могут быть объединены с образованием большого количества комбинаций в объеме настоящего изобретения, перечисление которых представляет собой весьма трудоемкий процесс.

Любые ссылки на номера позиций на чертежах, приведенные в реферате или любом из пунктов формулы, даны исключительно в иллюстративных целях и не ограничивают заявленное изобретение каким-либо одним конкретным вариантом его, показанном на каком-либо чертеже.

Если не указано иное, необходимо учесть, что чертежи выполнены не в масштабе.

Все противопоставленные материалы, в т.ч. упомянутые журнальные статьи, патенты, заявки и каталоги, полностью включены в настоящее описание посредством ссылки

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ СО СТАБИЛИЗИРОВАННЫМ ПОЛИМЕРОМ | 2010 |

|

RU2528397C2 |

| СТАБИЛЬНЫЙ МНОГОСЛОЙНЫЙ ЭЛЕКТРОХРОМНЫЙ МОДУЛЬ (ВАРИАНТЫ) | 2018 |

|

RU2692951C1 |

| УСТРОЙСТВО ХРАНЕНИЯ И ОБРАБОТКИ ДАННЫХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2208267C2 |

| УДАРОПРОЧНЫЕ ПОЛИМЕРНЫЕ ПРОМЕЖУТОЧНЫЕ СЛОИ | 2008 |

|

RU2469869C2 |

| МАСШТАБИРУЕМОЕ ИНТЕГРИРОВАННОЕ УСТРОЙСТВО ОБРАБОТКИ ДАННЫХ | 1999 |

|

RU2201015C2 |

| ИНДИКАТОРНОЕ УСТРОЙСТВО, В ЧАСТНОСТИ ПРОЗРАЧНЫЙ МУЛЬТИМЕДИАФАСАД | 2008 |

|

RU2482547C2 |

| ИНКАПСУЛИРУЮЩАЯ БАРЬЕРНАЯ МНОГОСЛОЙНАЯ СТРУКТУРА | 2012 |

|

RU2618824C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХРОМНЫХ ОКОН | 2013 |

|

RU2623920C2 |

| ОДНОНАПРАВЛЕННАЯ ЛЕНТА И КОМПОЗИТ С ЖЕСТКОЙ СТРУКТУРОЙ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2625233C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА | 2002 |

|

RU2315735C2 |

Изобретение относится к гелеотехнике. Тонкопленочный фотоэлектрический модуль содержит основную подложку; тонкопленочное фотоэлектрическое устройство, размещенное в контакте с основной подложкой, при этом указанное фотоэлектрическое устройство содержит токопроводящую шину, при этом указанная токопроводящая шина выступает от поверхности указанного устройства; полимерный слой, размещенный в контакте с указанным фотоэлектрическим устройством; защитную подложку, размещенную в контакте с указанным полимерным слоем; при этом указанная защитная подложка профилирована, так чтобы обеспечить выемку, расположенную напротив указанной токопроводящей шины; а указанный полимерный слой находится между указанным фотоэлектрическим устройством и указанной защитной подложкой, причем указанная токопроводящая шина выступает на 0,0254-0,508 мм от указанной поверхности указанного устройства, а указанная выемка имеет глубину выступа указанной токопроводящей шины плюс или минус 0-20%. Также согласно изобретению предложены способ изготовления тонкопленочных фотоэлектрических модулей и еще один тонкопленочный фотоэлектрический модуль, изготовленный способом, содержащим определенные этапы. Изобретение обеспечивает возможность создания простых в изготовлении и стабильных фотоэлектрических модулей. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Тонкопленочный фотоэлектрический модуль, содержащий: основную подложку;

тонкопленочное фотоэлектрическое устройство, размещенное в контакте с основной подложкой, при этом указанное фотоэлектрическое устройство содержит токопроводящую шину, при этом указанная токопроводящая шина выступает от поверхности указанного устройства;

полимерный слой, размещенный в контакте с указанным фотоэлектрическим устройством; и

защитную подложку, размещенную в контакте с указанным полимерным слоем;

при этом указанная защитная подложка профилирована, так чтобы обеспечить выемку, расположенную напротив указанной токопроводящей шины; и

при этом указанный полимерный слой находится между указанным фотоэлектрическим устройством и указанной защитной подложкой,

причем указанная токопроводящая шина выступает на 0,0254-0,508 мм от указанной поверхности указанного устройства, и при этом

указанная выемка имеет глубину выступа указанной токопроводящей шины плюс или минус 0-20%.

2. Модуль по п.1, в котором обе, основная подложка и защитная подложка, содержат стекло.

3. Модуль по п.1, в котором полимерный слой содержит поли(винилбутираль).

4. Модуль по п.1, в котором указанная выемка выполнена в виде паза, имеющего форму сечения, такую же как указанная выступающая часть указанной токопроводящей шины.

5. Модуль по п.1, в котором указанная выемка выполнена в виде закругленной выемки.

6. Модуль по п.1, в котором указанный полимерный слой имеет толщину менее 2,29 мм.

7. Модуль по п.1, в котором полимерный слой имеет толщину менее 0,508 мм.

8. Модуль по п.1, в котором полимерный слой содержит поли(этилен-со-винилацетат) либо иономеры частично нейтрализованного сополимеры этилена / (мет)акриловой кислоты.

9. Способ изготовления тонкопленочного фотоэлектрического модуля, содержащий этапы на которых:

обеспечивают основную подложку, на которой сформировано тонкопленочное фотоэлектрическое устройство, при этом указанное фотоэлектрическое устройство содержит токопроводящую шину, при этом часть указанной токопроводящей шины выступает от поверхности указанного устройства;

размещают полимерный слой в контакте с указанным фотоэлектрическим устройством;

размещают защитную подложку, размещенную в контакте с указанным полимерным слоем, причем указанная защитная подложка профилирована, так чтобы обеспечить выемку, расположенную напротив указанной токопроводящей шины, и

наслаивают указанную основную подложку, указанное устройство, указанный полимерный слой и указанную защитную подложку для образования указанного модуля;

причем указанная токопроводящая шина выступает на 0,0254-0,508 мм от указанной поверхности указанного устройства, и при этом

указанная выемка имеет глубину выступа указанной токопроводящей шины плюс или минус 0-20%.

10. Способ по п.9, причем основная подложка и защитная подложка содержат стекло.

11. Способ по п.9, причем полимерный слой содержит поли(винилбутираль).

12. Способ по п.9, причем выемка выполнена в виде паза, имеющего форму поперечного сечения, такую же как указанная выступающая часть указанной токопроводящей шины.

13. Способ по п.9, причем указанная выемка имеет форму закругленной выемки.

14. Способ по п.9, причем полимерный слой имеет толщину менее 2,29 мм.

15. Способ по п.14, причем указанное наслаивание выполняют с использованием неавтоклавного процесса.

16. Способ по п.15, причем в качестве неавтоклавного процесса выбран неавтоклавный процесс с использованием зажимных валков.

17. Способ по п.15, причем в качестве неавтоклавного процесса выбран неавтоклавный процесс с использованием вакуумного мешка либо вакуумного кольца.

18. Способ по п.9, причем полимерный слой имеет толщину менее 0,508 мм.

19. Способ по п.9, причем полимерный слой содержит поли(этилен-со-винилацетат) либо иономеры частично нейтрализованного сополимеры этилена / (мет)акриловой кислоты.

20. Тонкопленочный фотоэлектрический модуль, изготовленный способом, содержащим этапы, на которых:

обеспечивают основную подложку, имеющую тонкопленочное фотоэлектрическое устройство, при этом указанное фотоэлектрическое устройство содержит токопроводящую шину, при этом часть токопроводящей шины выступает от поверхности указанного устройства;

размещают полимерный слой на указанное фотоэлектрическое устройство в контакте с токопроводящей шиной;

размещают защитную подложку на указанный полимерный слой таким образом, чтобы поместить указанный полимерный слой между указанным фотоэлектрическим устройством и указанной защитной подложкой, указанная защитная подложка является профилированной так, чтобы обеспечить выемку, расположенную напротив указанной токопроводящей шины, и

наслаивают указанную основную подложку, указанное устройство, указанный полимерный слой и указанную защитную подложку для образования указанного модуля,

причем указанная токопроводящая шина выступает на 0,0254-0,508 мм от указанной поверхности указанного устройства, и при этом

указанная выемка имеет глубину выступа указанной токопроводящей шины плюс или минус 0-20%.

| JP2003264308A, 19.09.2003 | |||

| JP2005135942A, 26.05.2005 | |||

| JPH01140676A), 01.06.1989 | |||

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2200357C1 |

| ПОЛУПРОВОДНИКОВЫЙ ФОТОПРЕОБРАЗОВАТЕЛЬ СОЛНЕЧНОЙ ЭНЕРГИИ ДЛЯ КОСМИЧЕСКИХ АППАРАТОВ | 1999 |

|

RU2144718C1 |

Авторы

Даты

2014-04-27—Публикация

2009-07-30—Подача