Область техники, к которой относится изобретение

Изобретение относится к конструкциям регулярных насадок, применяемых для проведения тепло- и массообменных процессов в системе газ(пар) - жидкость, таких как процесс ректификации, абсорбции, очистки и осушки природного газа, а также может найти применение в технологических процессах химической, нефтяной, газовой и других отраслей промышленности.

Уровень техники

В источнике [Дытнерский Ю.И. Процессы и аппараты химической технологии. Часть 2, М., Химия, 1995, с.55-56] описана широкоизвестная плоскопараллельная насадка, состоящая из пакета плоских параллельных вертикальных листов, по поверхности которых равномерно распределяется жидкость. Газ движется снизу вверх между листами, взаимодействуя со стекающей по листам пленкой жидкости. Над листами расположено распределительное устройство.

Технический результат заключается в низкой стоимости насадки, простоте изготовления, а также обеспечивается низкое гидравлическое сопротивление насадки.

Общим с предлагаемой конструкцией насадки является наличие вертикальных плоских листов.

Конструкция данной насадки не позволяет в полной мере обеспечить эффективность тепло- и массообменных процессов вследствие низкой поверхности тепло- и массообмена, что приводит к снижению эффективности работы насадки и увеличению габаритных размеров аппарата.

В патенте на полезную модель RU 87103 U1, B01J 19/32 (2006.01) (опубликовано 27.09.2009) «Регулярная насадка для пленочных тепломассообменных аппаратов» описывается конструкция насадки, выполненная из листов, ориентированных вертикально с образованием каналов, каждый из которых имеет в поперечном сечении вид правильного шестиугольника, в трех не соседних углах которого установлены горизонтальные перегородки.

Технический результат заключается в простоте конструкции.

Общим с предлагаемой конструкцией является наличие вертикальных элементов, на стенках которых взаимодействуют газ с жидкостью.

Недостаток аналогичен предыдущему аналогу.

Наиболее близким прототипом является конструкция насадки, описанной в патенте на полезную модель RU №77406 U1 «Регулярная насадка». Данное контактное устройство для массообменных аппаратов, составляется из рядов вертикально расположенных гофрированных просечно-вытяжных листов.

Общим с предлагаемой конструкцией является наличие регулярных вертикально расположенных элементов.

Технический результат заключается в создании развитой поверхности контакта фаз.

Недостаток состоит в увеличении гидравлического сопротивления.

Задачей изобретения является создание новой высокоэффективной регулярной насадки для проведения тепло- и массообменных процессов.

Технический результат

Технический результат изобретения заключается в:

- повышении эффективности работы насадки и интенсивности процессов тепло- и массообмена,

- снижении гидравлического сопротивления насадки и снижении эксплуатационных затрат на преодоление гидравлического сопротивления,

- уменьшении габаритных размеров аппарата и, как следствие, сокращении капитальных затрат на его изготовление.

Краткое описание чертежей

Перечень фигур

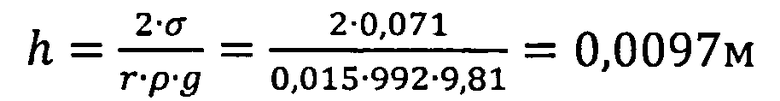

Фиг.1. Регулярная насадка для тепло- и массообменных аппаратов с периодическим орошением.

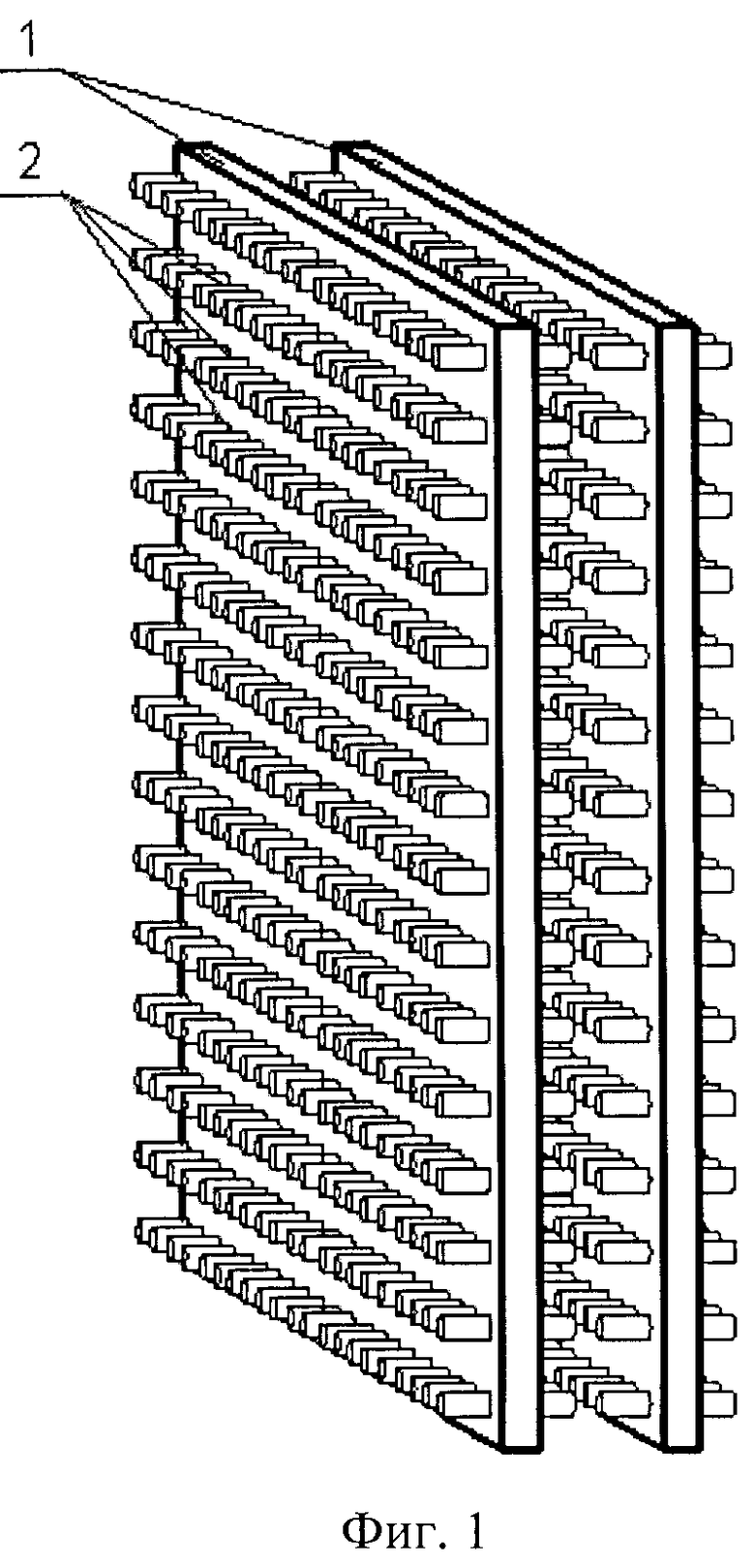

Фиг.2. Массообменный аппарат с предлагаемой насадкой.

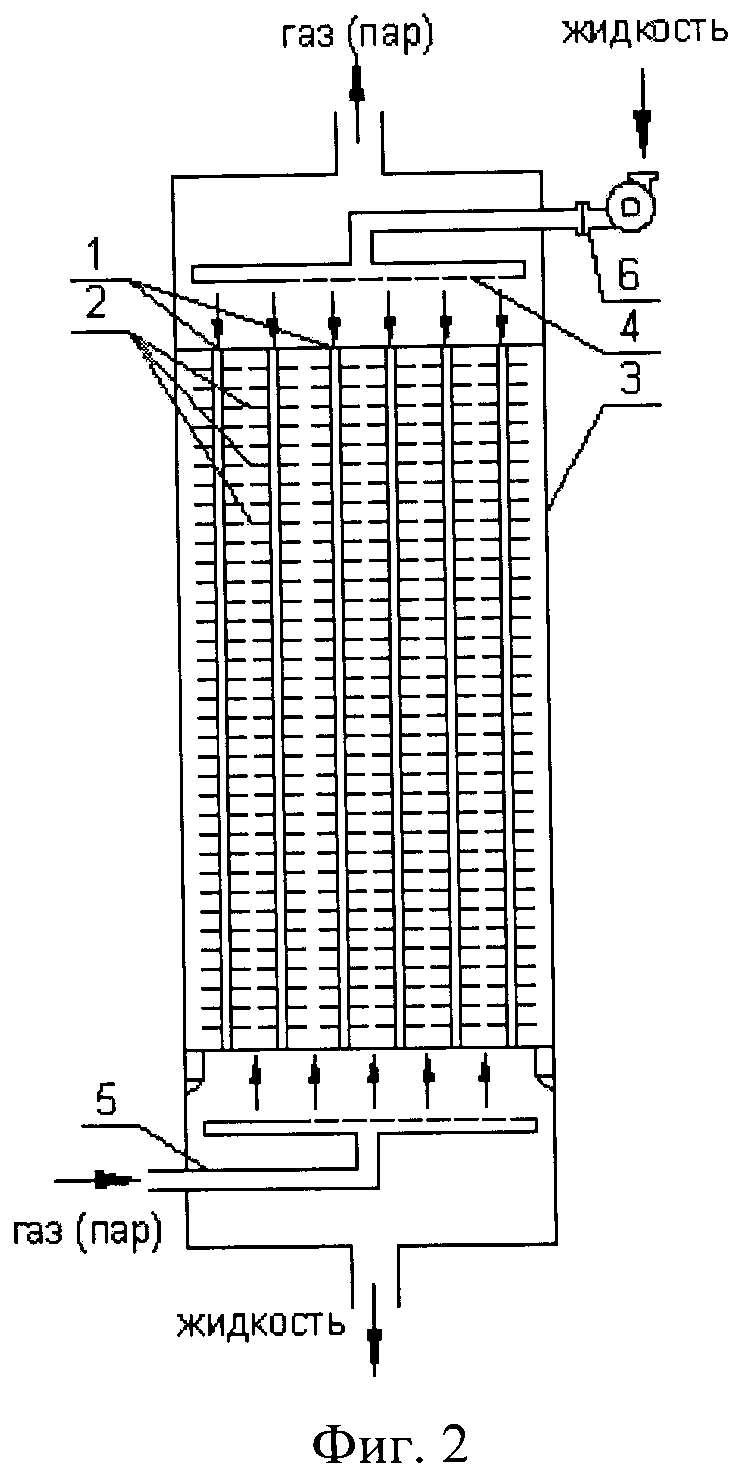

Фиг.3. Схема движения газа и жидкости по насадке.

В фиг.1 приводится конструкция регулярной насадки для тепло- и массообменных аппаратов с периодическим орошением. На фиг.2 приводится конструкция массообменного аппарата с данной насадкой. На фиг.3 приводится схема движения газа и жидкости по насадке.

Раскрытие изобретения

Устранение указанных недостатков и достижение заявляемого технического результата от реализации регулярной насадки, предназначенной для проведения тепло- и массообмена, состоящей из пакета вертикальных плоских листов, достигают за счет того, что листы с обеих сторон покрыты синтетическим (полимерным) ворсом, длина ворсинок составляет 0,007-0,01 м, расстояние между соседними ворсинками на листе 0,002-0,003 м, диаметр ворсинок 0,001-0,002 м, расстояние между поверхностями соседних листов до 0,02-0,03 м, при этом жидкость на поверхность листов подается сверху из распределительного устройства периодически так, чтобы на поверхности листов образовались волны, то есть обеспечивается периодическое орошение поверхности листов жидкостью. Расстояние между ворсинками составляет не менее 0,002 м для того, чтобы не происходило слипания ворсинок. Очередная волна смачивает ворсинки, при этом ворсинки покрываются пленкой жидкости и образуется развитая поверхность контакта между газом и жидкостью, что способствует интенсификации тепло- и массообмена. Затем приходит новая волна, которая уносит старую пленку и, в то же время, образует новую пленку на ворсинках. Данная конструкция насадки позволяет обеспечить развитую поверхность контакта фаз и высокую интенсивность тепло- и массообмена, повысить эффективность работы насадки, снизить гидравлическое сопротивление насадки и снизить эксплуатационные затраты на преодоление гидравлического сопротивления, уменьшить габаритные размеры аппарата и, как следствие, сократить капитальные затраты на его изготовление.

Сопоставительный анализ прототипа и заявленного изобретения показывает, что общим конструктивным признаком является вертикально установленные регулярные элементы.

Отличительной особенностью заявленного изобретения является то, что вертикальные листы покрыты ворсом.

Сущность предлагаемой регулярной насадки иллюстрируется чертежом (фиг.1). В насадке используются вертикальные плоские листы 1, которые покрыты синтетическим (полимерным) ворсом 2. Длина ворсинок составляет от 0,007 до 0,01 м, расстояние между соседними ворсинками на листе 0,002-0,003 м, диаметр ворсинок 0,001-0,002 м, расстояние между поверхностями листов до 0,02-0,03 м. Жидкость подается с помощью распределительного устройства 4 (фиг.2) сверху на поверхность вертикальных листов с обеих сторон периодически так, чтобы на поверхности листов образовались волны, то есть осуществляется периодическое орошение. Расстояние между ворсинками на поверхности листов не менее 0,002 м, для того, чтобы не происходило слипания ворсинок. Очередная волна смачивает ворсинки, при этом ворсинки покрываются пленкой жидкости и образуется развитая поверхность контакта между газом и жидкостью. Затем приходит новая волна, которая уносит с ворсинок старую пленку и, в то же время, образует новую пленку на ворсинках.

Схема движения потоков газа и жидкости показана на фиг.3. Пленка жидкости стекает сверху вниз по поверхности листов периодически, в виде волн, интенсивно смачивая ворсинки. После прохождения очередной волны на поверхности ворсинок образуется пленка, создающая большую поверхность контакта фаз между газом и жидкостью. Это приводит к увеличению интенсивности процессов тепло- и массообмена и повышению эффективности работы насадки. Что, в свою очередь, приведет к снижению габаритов аппарата и сократить капитальные затраты на его изготовление. Газ поднимается снизу вверх между листами, взаимодействуя с жидкостью на поверхности ворсинок. Данная конструкция насадки позволяет снизить гидравлическое сопротивление насадки и снизить эксплуатационные затраты на преодоление гидравлического сопротивления.

Осуществление изобретения

Предлагаемая регулярная насадка работает следующим образом.

На фиг.2 представлен массообменный аппарат 3 с предложенной насадкой. В нижнюю часть массообменного аппарата подается газ(пар) через распределительное устройство 5. Поток газа(пара) проходит снизу вверх между вертикальными плоскими листами, покрытых синтетическим ворсом, по поверхности которых стекает жидкость (раствор) в виде волн (фиг.2 и 3). Волны образуются в результате периодической подачи жидкости насосом 6 через распределительное устройство 4, то есть обеспечивается периодическое орошение листов. Очередная волна смачивает ворсинки на листах, при этом ворсинки покрываются пленкой жидкости и образуется развитая поверхность контакта между газом и жидкостью. Затем приходит новая волна, которая уносит старую пленку и, в то же время, образует новую пленку на ворсинках. Жидкость (продукт) выходит из аппарата через штуцер в нижней части. Отработавший газ (пар) выход через штуцер в верхней части аппарата.

Смачивание ворсинок обеспечивается силами поверхностного натяжения. Две рядом расположенные ворсинки образуют между собой канал (капилляр), который заполняется водой вследствие капиллярных сил. Такое смачивание капилляров пленкой жидкости обеспечивает увеличение поверхности контакта фаз и повышение эффективности тепло- и массообмена.

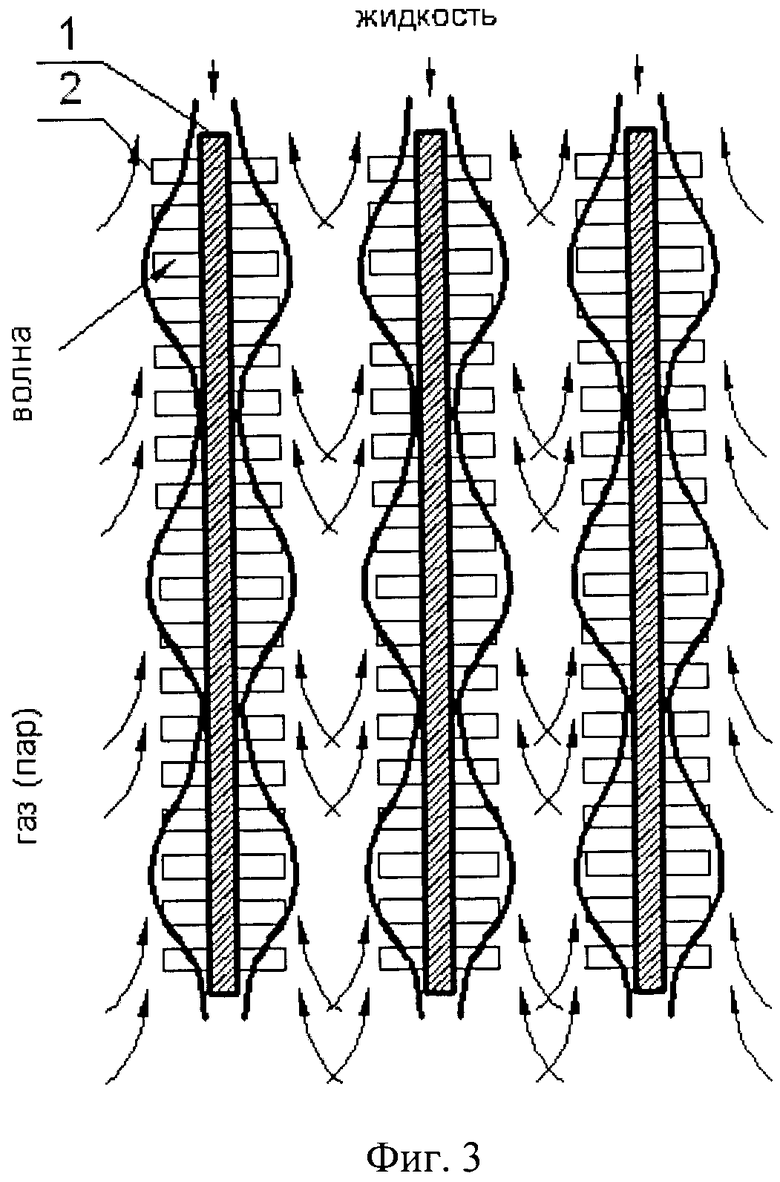

В соответствии с формулой Жюрена (Фролов Ю.Г. Курс коллоидной химии. - М.: Химия, 1988. - 464 с.) высота перемещения жидкости по капилляру определяется как

где h - высота перемещения жидкости, м; r - радиус канала, равный половине расстояния между ворсинками, м; σ - коэффициент поверхностного натяжения жидкости, Н/м2; ρ - плотность жидкости, кг/м3; g - ускорение свободного падения, м/с2.

Таким образом, как показывает расчет по уравнению Жюрена, при расстоянии между ворсинками 3 мм при температуре T=20°C вода заполнит каналы между ворсинками на 0,0097 м. То есть длина ворсинок в данном случае должна быть 0,0097 м. В случае изменения параметров процесса (температуры, давления, вида среды) физические величины, входящие в уравнение (σ и ρ), также несколько изменятся, что приведет к новой требуемой длине ворсинок. Расчеты показывают, что в рабочих диапазонах температур и давлений, использующихся в технологических режимах, при изменении расстояния между соседними ворсинками в пределах 0,002-0,003 м диапазон изменения требуемой длины ворсинок должен составить 0,007-0,01 м. В противном случае часть поверхности ворсинок может оказаться не смоченной, что приведет к снижению интентивности тепло- и массообмена и эффективности насадки.

Выбор диаметра ворсинок связан с величиной поверхности контакта фаз. При диаметре ворсинок 0,001 м, расстоянии между ворсинками 0,002 м и длине ворсинок 0,01 м, площадь поверхности контакта фаз на 1 м2 пластины составит 3,57 м2. Увеличение диаметра ворсинки приведет к снижению поверхности контакта фаз, что нежелательно. Однако для увеличения устойчивости ворсинки возможно применение ворсинок с диаметром до 0,002 м. Выбор значения диаметра ворсинок также зависит от материала ворсинок. Так, для ворсинок, изготовленных из металла, требуется диаметр 0,001, из полиэтилена - 0,002 м.

Увеличение диаметра ворсинок более 0,002 м приведет к снижению поверхности контакта фаз, и, как следствие, к снижению эффективности тепло- и массообмена. Уменьшение диаметра менее 0,001 мм приведет к снижению устойчивости ворсинки, поскольку ворсинка должна выдерживать не только свой вес, но и вес пленки жидкости. Таким образом, снижение диаметра ворсинки менее 0,001 мм может привести к отклонению ворсинки от горизонтального положения под действием силы тяжести, к нежелательному слипанию ворсинок и, как следствие, к снижению интенсивности тепло- и массообмена. Наиболее оптимальным диапазоном диаметра ворсинок является 0,001-0,002 м, что позволит обеспечить наилучшую эффективность насадки, интенсивность массообмена и, как следствие, уменьшить габаритные размеры аппарата и капитальные затраты на его изготовление.

Расстояние между соседними листами обусловлено длиной ворсинок - при длине ворсинок 0,01 м расстояние между листами должно быть не менее 0,02 м. Для предотвращения перетекания жидкости с ворсинок одного листа на ворсинки другого листа между концами ворсинок соседних листов необходимо обеспечить дополнительный зазор величиной в 0,01 м. Перетекание жидкости с одного листа на другой может привести к неравномерному распределению жидкости по насадке и снижению эффективности тепло- и массообмена.

Наличие зазора между концами ворсинок приведет к снижению гидравлического сопротивления предлагаемой насадки и к снижению эксплуатационных затрат на преодоление гидравлического сопротивления.

Таким образом, необходимое расстояние между пластинами должно составить 0,02-0,03 м.

Таким образом, данная конструкция насадки позволяет обеспечить развитую поверхность контакта фаз и высокую интенсивность тепло- и массообмена, повысить эффективность работы насадки, снизить гидравлическое сопротивление насадки и снизить эксплуатационные затраты на преодоление гидравлического сопротивления, уменьшить габаритные размеров аппарата и, как следствие, сократить капитальные затраты на его изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулярная насадка для тепломассообменных аппаратов | 1989 |

|

SU1634306A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ ИЗ ГОРИЗОНТАЛЬНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2506125C1 |

| НАСАДОЧНЫЙ АППАРАТ ДЛЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 2011 |

|

RU2465957C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2467792C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ | 2010 |

|

RU2480273C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНОЙ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2461419C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ | 2010 |

|

RU2480274C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО-МАССООБМЕННЫХ АППАРАТОВ | 2010 |

|

RU2457026C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2005 |

|

RU2300419C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2452560C1 |

Изобретение относится к конструкциям регулярных насадок, применяемых для проведения тепло- и массообменных процессов в системе газ(пар) - жидкость, таких как процесс ректификации, абсорбции, очистки и осушки природного газа, а также насадка может найти применение в технологических процессах химической, нефтяной, газовой и других отраслях промышленности. Насадка состоит из вертикальных параллельных листов, которые с обеих сторон покрыты синтетическим (полимерным) ворсом, длина ворсинок составляет 0,007-0,01 м, расстояние между соседними ворсинками на листе 0,002-0,003 м, диаметр ворсинок 0,001-0,002 м, расстояние между поверхностями листов до 0,02-0,03 м, при этом жидкость на поверхность листов подается сверху периодически так, чтобы на поверхности листа образовались волны. Расстояние между ворсинками на поверхности листа не менее 0,002 м для того, чтобы не происходило слипания ворсинок. Очередная волна смачивает ворсинки, при этом ворсинки покрываются пленкой жидкости, и образуется развитая поверхность контакта между газом и жидкостью. Затем приходит новая волна, которая уносит старую пленку и, в то же время, образует новую пленку на ворсинках. Данная конструкция насадки позволяет обеспечить развитую поверхность контакта фаз и высокую интенсивность массообмена. 3 ил.

Регулярная насадка для тепло- и массообменных аппаратов, состоящая из пакета вертикальных параллельных листов, отличающаяся тем, что листы с обеих сторон покрыты синтетическим ворсом, длина ворсинок составляет 0,007-0,01 м, расстояние между соседними ворсинками на листе 0,002-0,003 м, диаметр ворсинок 0,001-0,002 м, расстояние между поверхностями соседних листов в диапазоне 0,02-0,03 м, при этом жидкость на поверхность листов подается из распределительного устройства сверху периодически так, чтобы на поверхности листов образовались волны.

| Способ получения желтых железо-окисных пигментов | 1948 |

|

SU77406A1 |

| НАСАДКА ДЛЯ КОЛОНН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176154C1 |

| SU 17900995 A1, 30.01.1993 | |||

| Генератор импульсов | 1975 |

|

SU531255A1 |

| WO 9626161 A1, 29.08.1996 | |||

| US 3823925 A, 16.07.1974 | |||

| Способ гидроабразивной обработки поверхностей изделий | 1979 |

|

SU889410A1 |

Авторы

Даты

2014-05-10—Публикация

2012-09-25—Подача