Изобретение относится к способу изготовления регулярной насадки для аппаратов, предназначенных для проведения массообменных процессов в системах газ (пар) - жидкость, в частности для абсорбционных и ректификационных колонн.

В патенте РФ №2290992 описан способ создания слоя насадки путем засыпания в колонный аппарат элементов насадки, выполненных в виде параллельных цилиндров, которые образованы просечными элементами, расположенными в ряд по высоте, изогнутыми по окружности поочередно внутрь и наружу. При этом цилиндры соединены перемычками и размещены относительно друг друга таким образом, что их диаметральные плоскости образуют боковую поверхность правильной многогранной призмы.

Изобретение позволяет повысить эффективность тепломассообмена за счет равномерного распределения межфазной поверхности по объему тепло-массообменного аппарата.

Данный способ, так же как и предлагаемый, позволяет создать слой насадки для осуществления процессов тепло- и массообмена из отдельных элементов.

Недостаток вышеизложенного способа заключается в повышенной трудоемкости изготовления насадки. Кроме того, насадка, полученная таким способом, характеризуется недостаточной высокой удельной поверхностью.

В патенте РФ №95101819 описан способ изготовления насадки, включающий сборку гофрированных пластин из неорганического материала в пакет с взаимным перекрещиванием направлений гофр в смежных пластинах и скрепление этих пластин в местах их контакта, с помощью термохимической обработки в среде углеродосодержащего газа при 800-1200°С.

Такой способ изготовления насадки позволяет увеличить площадь активной поверхности насадки, прочность скрепления гофрированных пластин в пакет и работоспособность насадки.

Общим признаком с предлагаемым способом изготовления является получение слоя регулярной насадки из гофрированных элементов, скрепляемых друг с другом в пакет.

Основной недостаток описанного способа в том, что для сборки пластин в пакет необходимо создать условия с весьма высокой температурой, что сказывается на существенном увеличении энергозатрат на процесс изготовления насадки в целом.

Известен патент РФ №2138327, где описывается следующий способ изготовления насадки: полотно из многофиламентных керамических волокон пропитывают связующим раствором и подсушивают до получения препрега, затем полотно пропускают в зазоре между зубчатыми роликами под углом 90°. Производят раскрой образующегося гофрированного листа на заготовки под углом 90°. Затем заготовки-пластины собирают в пакет при перекрестном направлении гофр с одновременным нанесением клея в местах касания. После чего материал пакета подвергают окончательному формованию с одновременным соединением гофрированных листов между собой путем термообработки.

Способ позволяет получить конструкцию насадки из материала на основе различных типов матриц, расширяющую технологические возможности ее при сохранении относительно высокого срока службы.

Общим признаком с предлагаемым способом изготовления является то, что получают слой регулярной насадки из гофрированных элементов.

Недостаток аналогичен предыдущему аналогу.

Известен также способ создания слоя насадки, описанный в патенте РФ №2094113, сущность которого состоит в создании слоя насадки периодическими горизонтальными равнобокими уголками, расположенными вершинами вверх, причем кромки полок соседних в ряду уголков образуют с полками при вершине уголков нижерасположенного ряда щели.

Проведенные предварительные исследования показали, что использование предлагаемой насадки позволит улучшить массообменные характеристики аппаратов на 5-12% в зависимости от их размеров и свойств системы.

Общим с предлагаемым способом изготовления является то, что устанавливают в аппарат ряды горизонтальных элементов.

Недостатком данного способа является получение слоя насадки с низким коэффициентом массопередачи.

Наиболее близким по конструкции (прототипом) является устройство, описанное в патенте РФ на полезную модель 67888, опубл. 10.11.2007. Данное устройство представляет собой регулярную насадку для массообменных аппаратов, содержащую слои насадки, собранные из пакета гофрированных пластин, размещенных выступами друг к другу и в местах контактов скрепленных между собой посредством пропущенных в отверстия пластин стержней, служащих каркасом пакета.

Общим признаком с прототипом является наличие гофрированных пластин, скрепленных между собой стержнями, служащими каркасом.

Недостатком прототипа является повышенное гидравлическое сопротивление.

Наиболее близким (прототипом) является способ, описанный в патенте РФ на полезную модель 67888, опубл. 10.11.2007. Данный способ изготовления регулярной насадки «Спрейпак» для массообменных аппаратов заключается в том, что слой насадки собирают из пакета гофрированных пластин, размещенных выступами друг к другу и в местах контактов скрепленных между собой посредством пропущенных в отверстия пластин стержней, служащих каркасом пакета.

Общим признаком с прототипом является использование при изготовлении насадки гофрированных пластин, скрепленных между собой стержнями, служащими каркасом.

Недостатком прототипа является относительно высокое гидродинамическое сопротивление насадки, полученной в результате данного способа изготовления.

Задачей изобретения является разработка нового технологичного и нетрудоемкого способа изготовления слоя регулярной насадки, обеспечивающего получение насадки с малым гидравлическим сопротивлением, высоким коэффициентом массопередачи и равномерным распределением фаз в слое насадки.

Технический результат изобретения заключается в

- снижении материальных затрат на изготовление насадки;

- снижении трудоемкости изготовления насадки;

- получении высокоэффективной насадки с высокими коэффициентами массопередачи и низким гидравлическим сопротивлением.

Устранение указанных недостатков и достижение заявляемого технического результата от реализации способа изготовления регулярной насадки для тепло- и массообменных аппаратов достигается за счет того, что пластиковые, металлические или тканевые ленты крепят на стержнях каркаса (объемной решетки) таким образом, чтобы образовались гофрированные волнообразные поверхности, при этом ленты не являются несущими элементами, вследствие чего их толщина может быть существенно снижена, кроме того, ленты могут выполняться из пластика или химически и механически стойкой ткани, что также приведет к снижению затрат металла, а расположение компонентов регулярной насадки обеспечивает увеличение поверхности контакта жидкой и газовой (паровой) фазы, при этом за счет увеличения промежутков между компонентами регулярной насадки уменьшается ее гидравлическое сопротивление.

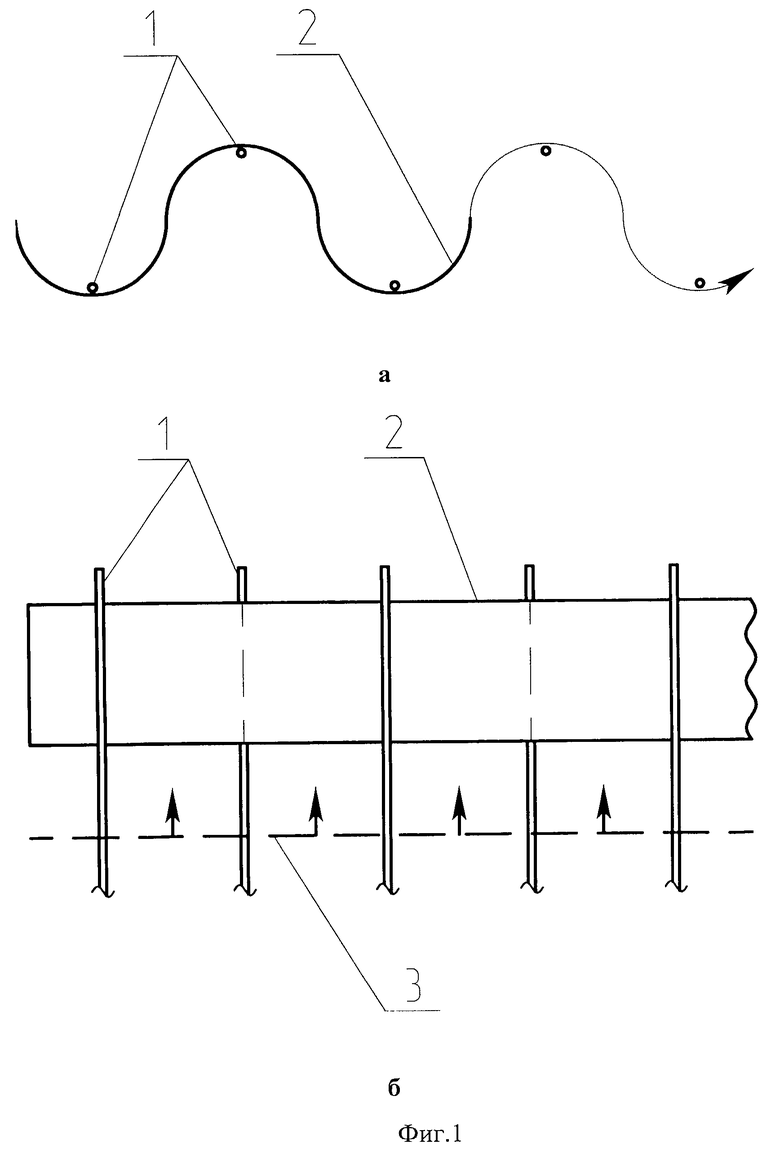

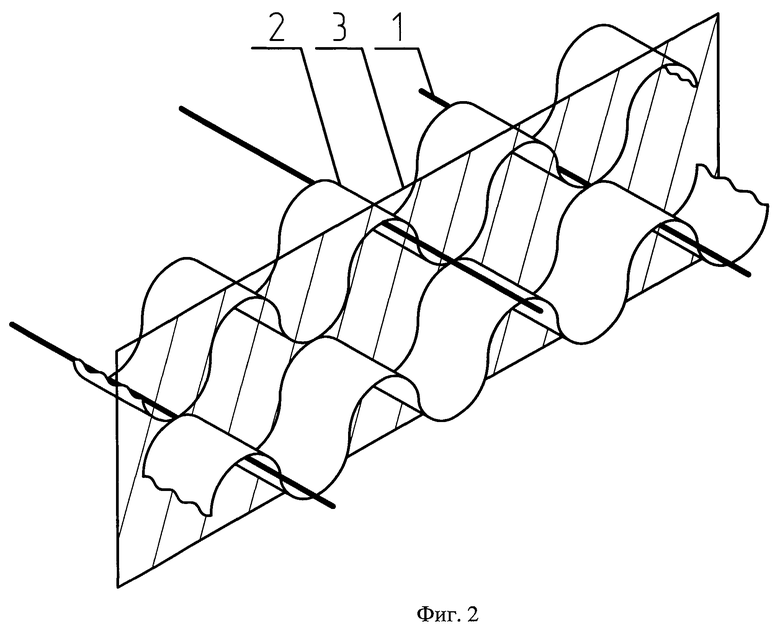

Отличительной особенностью способа изготовления регулярной насадки для массообменных аппаратов является крепление лентообразных элементов насадки на каркас из металлических стержней таким образом, чтобы лента приняла волнообразную форму, при этом ребро вершины нижележащей ленты соприкасается с ребром впадины вышележащей ленты. Каркас представляет собой множество горизонтальных стержней, установленных в шахматном порядке. Ленты огибают горизонтальные ряды стержней так, чтобы оказаться над стержнем выше расположенного ряда и под стержнем нижерасположенного ряда.

Сравнение с представленными аналогами позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна».

Сущность способа изготовления регулярной насадки для массообменных аппаратов заключается в том, что вначале собирают каркас из горизонтальных элементов. Элементы каркаса могут быть выполнены как из горизонтальных металлических стержней, уголков, полых трубок или проволоки, так и из плетеных канатов. Элементы каркаса могут быть выполнены также из неметаллических материалов устойчивых к среде, в которой будет применена предлагаемая насадка. Элементы каркаса располагают горизонтально в шахматном порядке. Затем на каркас закрепляют элементы насадки в виде горизонтальных лент и плоские вертикальные металлические листы сетки. Крепление осуществляют следующим образом. При креплении лентой огибают стержни попеременно из двух соседних горизонтальных рядов так, чтобы стержни из вышерасположенного ряда оказались под лентой, а нижерасположенного - над лентой. Ленты могут быть выполнены как из металла, так и из пластика или химически и механически стойкой ткани. Вертикальные листы из металлической сетки нанизывают на стержни каркаса и располагают их между вертикальными рядами лент.

Предлагаемый способ изготовления регулярной насадки и ее работа иллюстрируются чертежами (фиг.1-3).

Фиг.1. Крепление лент и листов сетки на каркас.

Фиг.2. Насадка из волнообразных лент.

Фиг.3. Схема потоков жидкости и газа на насадке.

На фиг.1-а показан способ крепления лент на стержни каркаса (вид сбоку), на фиг.1-б показан способ крепления листов сетки (вид сверху). На фиг.2 приведена конструкция насадки. На фиг.3 приведена схема потоков жидкости и газа на насадке.

Насадку изготавливают из элементов каркаса (1), горизонтально установленных металлические лент, или пластиковых лент, или лент из химически и механически стойкой ткани (2) и вертикально установленных металлических сеток (3).

В первую очередь собирают каркас из отдельных элементов: из горизонтальных металлических стержней, или уголков, или полых трубок или проволоки, или из плетеных канатов. Элементы между собой крепятся сваркой. Элементы каркаса могут быть выполнены также из неметаллических материалов, устойчивых к среде, в которой будет применена предлагаемая насадка. Элементы каркаса располагают в пространстве горизонтально в шахматном порядке с получением объемной решетки. Затем на каркас закрепляют элементы насадки в виде горизонтальных лент и плоские вертикальные металлические листы сетки. При креплении лентой огибают стержни попеременно из двух соседних горизонтальных рядов так, чтобы стержни из вышерасположенного ряда оказались под лентой, а нижерасположенного - над лентой. Ленты могут быть выполнены как из металла, так и из пластика или химически и механически стойкой ткани. Вертикальные листы из металлической сетки нанизывают на стержни каркаса и располагают их между вертикальными рядами лент.

Изготовленная данным способом насадка работает следующим образом. Процесс массообмена происходит при противоточном движении жидкой и паровой фазы. Газовая (паровая) фаза подается снизу слоя насадки, а жидкая - сверху. Контакт фаз происходит при непосредственном взаимодействии потоков, как это изображено на фиг.3. Жидкость стекает по установленным лентам, при этом увеличивается время контакта жидкой и паровой фазы. Ленты установлены таким образом, что продольная ось ленты расположена горизонтально, жидкая фаза, попадая на ленту, стекает на две нижележащие, проходя при этом через вертикально установленные металлические листы сетки, примыкающие к обоим краям ленты. Листы сетки разбивают поток жидкой фазы, увеличивая при этом площадь контакта жидкости с паровой фазой.

Таким образом, при реализации данного способа изготовления регулярной насадки несущая способность переносится с элементов насадки, непосредственно участвующих в процессе массообмена и создающих удельную площадь насадки, на каркас, что позволяет изготавливать эти элементы из тонких металлических лент или пластика, или химически и механически стойкой ткани, что приводит к экономии металла и керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2467792C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2452560C1 |

| НАСАДОЧНЫЙ АППАРАТ ДЛЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 2011 |

|

RU2465957C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ ИЗ ГОРИЗОНТАЛЬНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2506125C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО-И МАССООБМЕННЫХ АППАРАТОВ С ПЕРИОДИЧЕСКИМ ОРОШЕНИЕМ | 2012 |

|

RU2515330C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ ПРОЦЕССОВ | 2015 |

|

RU2602118C1 |

| ЦЕПНОЙ КАПЛЕОТДЕЛИТЕЛЬ ДЛЯ МАССООБМЕННЫХ КОЛОНН | 2013 |

|

RU2532178C1 |

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| КАСКАДНАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2013 |

|

RU2526381C1 |

Изобретение относится к способу изготовления регулярной насадки для аппаратов, предназначенных для проведения массообменных процессов в системах газ (пар) - жидкость, в частности для абсорбционных и ректификационных колонн. При изготовлении регулярной насадки для массообменных аппаратов для сборки слоя насадки предлагается вначале установить каркас, элементы каркаса могут быть выполнены как из металлических стержней, уголков, полых трубок или проволоки, так и из плетеных канатов или других неметаллических материалов, устойчивых к среде, в которой будет применена насадка. Затем на каркас закрепляют элементы насадки в виде горизонтальных гофрированных лент и плоских вертикальных металлических листов сетки. Ленты могут быть выполнены как из металла, так и из пластика или химически и механически стойкой ткани. Изобретение обеспечивает увеличение эффективности процессов тепло- и массообмена; упрощение конструкции и снижение затрат материала на изготовление насадки; снижение гидравлического сопротивления получаемой насадки. Достижение данного результата осуществляется за счет того, что ленты крепятся на стержнях каркаса и сами не являются несущими элементами, вследствие чего их толщина может быть существенно снижена, при этом за счет увеличения промежутков между компонентами регулярной насадки уменьшается ее гидравлическое сопротивление. 3 ил.

Способ изготовления регулярной насадки для массообменных аппаратов, при котором слой насадки собирают из гофрированных лент, вертикальных металлических сеток и каркаса, отличающийся тем, что в первую очередь собирают каркас из горизонтальных несущих стержней, расположенных в шахматном порядке, затем на каркас закрепляют ленты таким образом, чтобы в результате попеременного огибания лентами несущих стрежней каркаса образовались на лентах гофры, при этом ребро вершины нижележащей ленты соприкасается с ребром впадины вышележащей ленты, нанизывают на стержни вертикальные плоские металлические листы сетки, при этом вертикальные листы сетки располагают между вертикальными рядами гофрированных лент.

| Упорное приспособление для тоннельных щитов | 1938 |

|

SU67888A1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1174064A2 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2005 |

|

RU2290992C1 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 1999 |

|

RU2155095C1 |

| КОНТАКТНАЯ ПЛАСТИНА ГАЗА-ЖИДКОСТИ И КОНТАКТНОЕ УСТРОЙСТВО ГАЗА-ЖИДКОСТИ | 2002 |

|

RU2209664C1 |

| US 5882772 A, 16.03.1999 | |||

| US 3880626 A, 29.04.1975 | |||

| Двухфазный генератор гармонических колебаний | 1983 |

|

SU1171958A1 |

| DE 29600644 U1, 18.04.1996. | |||

Авторы

Даты

2012-09-20—Публикация

2011-04-01—Подача