Предлагаемая установка относится к области электролитической обработки поверхности титана методом микродугового оксидирования и может применяться в различных отраслях промышленности, в том числе в медицине при изготовлении биосовместимых металлических изделий, нуждающихся в обработке поверхности в целях получения покрытий с повышенным антикоррозионным свойством и тепло- и износостойкостью.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Оксидирование - это создание оксидной пленки на поверхности металла за счет окислительно-восстановительной реакции.

Микродуговое оксидирование (МДО) - это электрохимический процесс модификации поверхностей деталей, изготовленных из вентильных металлов, позволяющий наносить сверхпрочные оксидные покрытия с уникальными защитными, электроизоляционными, декоративными свойствами. В отличие от традиционного анодирования в процессе формирования МДО-покрытия принимают участие микроразряды, которые оказывают комплексное воздействие на формируемое покрытие, электролит и материал-основу.

Электролит - это раствор, имеющий в своем составе заряженные частицы, который принимают участие в переносе зарядов между электродом и катодом.

Охлаждение - это снижение температуры электролита ванны из-за сильного тепловыделения с помощью холодильной установки.

Режимы МДО - это выбранные значения параметров, такие, как плотность тока, подаваемое напряжение, температура электролита и продолжительность процесса МДО, которые определяют характеристики полученного покрытия.

Титан часто используют в медицине благодаря его инертности, однако он обладает плохими трибологическими характеристиками - высокое и нестабильное трение, и сильный адгезионный износ. Хотя он обладает черным цветом, если он отшлифован до блеска, то он станет серебристым, за счет чего эстетика оставляет желать много лучшего. Решением данной проблемы является применение микродугового оксидирования для обработки поверхности титана.

Сущность заявленного способа микродугового оксидирования заключается в том, что ток большой плотности пропускается через границу между металлом и электролитом, при этом создаются условия, когда напряженность на этой границе становиться выше ее диэлектрической прочности и на поверхности электрода возникают микроплазменные разряды с высокими локальными температурами и давлениями. В результате этого формируется слой покрытия, состоящий из окисленных форм элементов металла основы и составляющих электролита. Полученные керамические покрытия обладают специальными свойствами и очень широким спектром применения, что определяется материалом основы, режимом микродугового оксидирования и составом электролитом.

Недостатками микродугового оксидирования в целом являются:

- повышенный расход электроэнергии, что затрудняет применение этого способа для обработки крупногабаритных титановых деталей;

- в процессе формирования покрытия существенно возрастает шероховатость поверхности;

- необходимость пользования специальными источниками тока для обеспечения высокого рабочего напряжения и плотности тока.

Известно изобретение по авторскому свидетельству SU № 1504292 «Устройство для микродугового оксидирования вентильных металлов и их сплавов». Сущностью является устройство для микродугового оксидирования вентильных металлов и их сплавов, содержащее источник питания, ванну для электролита, корпус которой через шунт электрического сопротивления соединен с первой клеммой источника питания, отличающееся тем, что, с целью повышения качества толстослойных оксидных покрытий путем уменьшения крутизны фронта тока микродугового разряда, оно снабжено второй ванной для электролита, вторым шунтом электрического сопротивления и вторым конденсатором, двумя электронными ключами, двумя блоками синхронизации, формирователем импульсов и токоподводом для второй оксидируемой детали, причем корпус ванны через второй шунт соединен с корпусом второй ванны, второй вывод шунта соединен с одним выводом первого электронного ключа, второй вывод которого соединен с первой обкладкой конденсатора, а токоподвод второй оксидируемой детали через последовательно соединенные второй электронный ключ и второй конденсатор соединен с второй обкладкой конденсатора, которая соединена с первой клеммой источника питания, причем первый блок синхронизации подсоединен параллельно к шунту, управляющий выход блока синхронизации подключен к управляемому входу первого электронного ключа, второй блок синхронизации подсоединен параллельно к дополнительному шунту, а его управляющий выход подключен к управляемому входу второго электронного ключа, при этом оба блока синхронизации соединены с формирователем импульсов, подключенным к клеммам источника питания.

При работе известного устройства в каждый полупериод питающего напряжения через одну из ванн, работающую в катодном режиме, заряжается один из конденсаторных блоков, в то время как второй блок, заряженный в предшествующем полупериоде, разряжается через вторую ванну, работающую в анодном режиме. В следующий полупериод первый блок конденсаторов разряжается на первую ванну, а второй заряжается через вторую, соответственно режимы в ваннах меняются на противоположные. Таким образом, известное устройство обеспечивает одновременную работу обеих ванн в анодно-катодном режиме.

Недостатками известного технического решения является:

- невозможность получения высококачественных покрытий вследствие невозможности варьирования режимами, так как на практике для получения высококачественных покрытий разного назначения оксидирование необходимо проводить, как правило, при различных режимах;

- неодинаковое и в среднем невысокое качество покрытий, получаемых в каждой ванне, так как ванны включены последовательно, поэтому параметры режимов в каждой ванне, в частности - соотношение анодного и катодного токов и степень асимметрии напряжений, существенно отличаются;

- повышенное энергопотребление, обусловленным протеканием через одну из ванн токов разрядки и зарядки конденсаторов другой ванны, что увеличивает производственные затраты.

Известно изобретение по патенту РФ № 2224828 «Способ микродугового оксидирования и устройство для его осуществления». Сущностью в отношении устройства является устройство микродугового оксидирования металлов и сплавов, содержащее ванну с электролитом, корпус которой соединен с клеммой питающей сети, конденсаторную батарею, состоящую из двух частей, один вывод первой части батареи соединен с другой клеммой питающей сети, а второй вывод этой части через переключатель - с деталью, блок управления и электрический вентиль, отличающееся тем, что оно снабжено формирователем напряжений для электрохимического травления и покрытия деталей электролитической пленкой, соединенным с деталью через переключатель, один вывод второй части конденсаторной батареи соединен через переключатели с одним и другим выводами первой части батареи, а другой вывод второй части батареи соединен через переключатель с деталью, один конец электрического вентиля соединен с одним выводом второй части конденсаторной батареи, а второй конец этого вентиля через переключатель - с другим выводом.

Основным недостатком известного технического решения является невозможность в полной мере обеспечить оптимальные условия для нанесения покрытия. Это требует сложной системы управления, значительных массогабаритных показателей оборудования, что и обуславливает высокую стоимость, низкую технологичность и ограниченность режимов, затрудняет получение покрытий с высокими эксплуатационными свойствами.

Известно изобретение по патенту US № 6197178 «Способ формирования керамических покрытий микродуговым оксидированием реактивных металлов», сущностью по отношению к устройству является установка, которая включает в свой состав ванну, заполненную электролитом, которая сообщается с теплообменным устройством через насос, систему принудительного охлаждения хладоагента, прокачиваемого через теплообменник и систему вытяжной вентиляции ванны.

В электролитическую ванну погружены сразу несколько обрабатываемых деталей, установленных на держателях, соединенных с приводами вращательного движения деталей. Каждая деталь подключена к отдельной шине трехфазного источника электропитания. Разрядное напряжение прикладывается между перемещающимися друг относительно друга деталями (электродами). При величине потенциала электрода ~400 В величина плотности тока на поверхности электрода предпочтительно составляет от 0,1 до 0,7 А/см2. Управление перемещением деталей, электропитанием установки и тепловым режимом в процессе работы осуществляется с помощью системы управления. За счет многофазного электропитания электродов установки и вращательного движения электродов происходит равномерное распределение плотности тока по поверхности деталей. Вследствие этого формируется однородное по толщине керамическое покрытие на всей поверхности деталей.

Недостаток известного устройства заключается в том, что оно не позволяет осуществлять одновременную обработку большого количества деталей с требуемым качеством покрытия и минимальными непроизводительными потерями электроэнергии.

Техническим результатом заявленного технического решения является разработка установки для формирования защитных декоративных покрытий на титане, позволяющая расширить технологические возможности аналогичных устройств за счет локального оксидирования поверхностей деталей различной конфигурации и размеров, а также динамичного регулирования состава электролита и режимов микродугового оксидирования. Это позволяет устранить недостатки аналогов, а также позволить достигнуть:

- минимальной шероховатости полученных покрытий;

- высокой адгезии покрытий с толщиной от 10-200 мкм до 400-800 мкм к металлической основе;

- широких возможностей регулирования скорости процесса;

- оптимальных условий процесса, позволяющих достигнуть высоких эксплуатационных параметров при упрощении и сокращении состава оборудования.

Сущностью заявленного технического решения является установка микродугового оксидирования для формирования защитных декоративных покрытий на титане, содержащая источник питания, к которому присоединен силовой трансформатор, далее через блок управления соединенный с ванной, являющейся катодом; при этом ванна содержит электролит и выполнена с возможностью погружения в него оксидируемой детали, являющейся анодом, которая соединена с выходом силового трансформатора; при этом ванна размещена в корпусе с водой, с возможностью охлаждения электролита; бак, содержащий электролит, соединен с ванной через насос с возможностью подачи электролита в ванну; к ванне подсоединена входящая труба с возможностью подачи холодной воды в корпус ванны и выходящая труба с возможностью вывода нагретой воды из корпуса ванны; при этом блок управления соединен с силовым трансформатором, ванной, оксидируемой деталью, насосом, и содержит приборы для регулировки параметров процесса микродугового оксидирования.

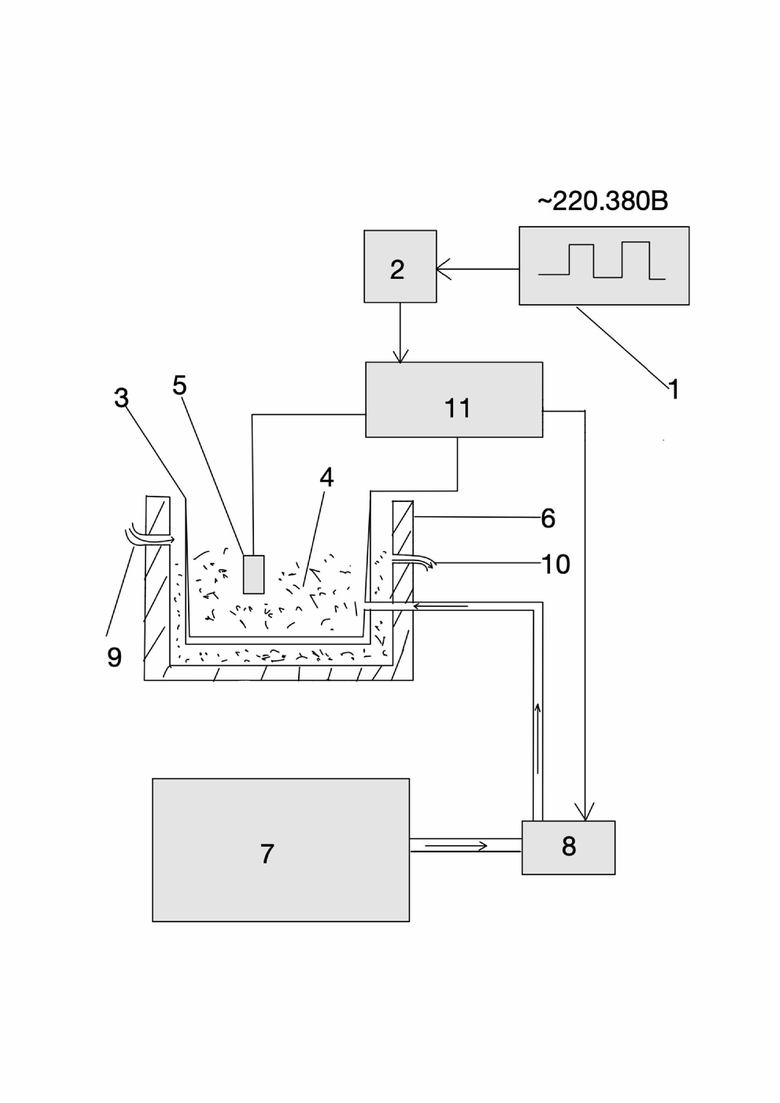

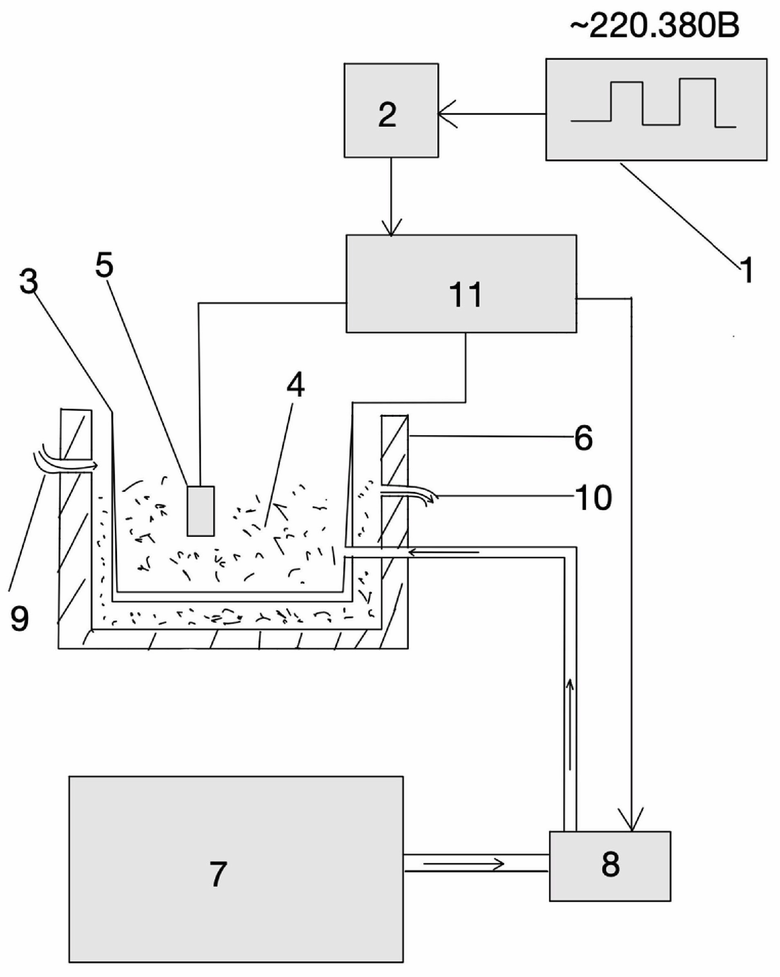

Заявленное техническое решение иллюстрируется Фиг.

На Фиг. представлена принципиальная схема заявленной установки, где:

1 - источник питания, напряжением 220-380 В;

2 - силовой трансформатор, повышающий напряжение сети с 220 или 380 В до амплитудного значения 600-1000 В с отводками во вторичной обмотке;

3 - ванна (катод);

4 - электролит;

5 - оксидируемая деталь (анод);

6 - корпус для размещения ванны;

7 - бак, содержащий электролит;

8 - насос;

9 - входящая труба для подачи холодной воды;

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается тем, что управление процессом оксидирования можно осуществить вручную оператором при помощи блока управления. Заявленное техническое решение дает возможность полного регулирования параметров процесса нанесения покрытия, так как повышение качества нанесения покрытия достигается, например, тем, что устройство позволяет устанавливать параметры амплитуд токов и длительности анодных и катодных импульсов в течение всего времени нанесения покрытия. При этом создают оптимальные условия процесса, позволяющие достигнуть высоких эксплуатационных параметров при упрощении и сокращении состава оборудования.

Далее заявителем приведено устройство заявленной установки для формирования защитных и декоративных покрытий на титане.

Заявленная установка для формирования защитных и декоративных покрытий на титане содержит следующие элементы (Фиг.):

- источник питания 1, к которому присоединен силовой трансформатор 2, далее через блок управления 11 соединенный с ванной 3, являющейся катодом;

- при этом ванна 3 содержит электролит 4 с погруженной в него оксидируемой деталью 5, являющейся анодом, которая соединена с выходом силового трансформатора 2;

- ванна 3 размещена в корпусе 6 с водой, с возможностью охлаждения электролита 4;

- бак 7, содержащий электролит, соединен с ванной 3 через насос 8 с возможностью подачи электролита 4 в ванну 3;

- к ванне 3 подсоединена входящая труба 9 с возможностью подачи холодной воды в корпус ванны 3 и выходящая труба 10 с возможностью вывода нагретой воды из корпуса ванны 3;

- при этом блок управления 11 соединен с силовым трансформатором 2, ванной 3, оксидируемой деталью 5, насосом 8, и содержит приборы для регулировки параметров процесса микродугового оксидирования, например, напряжения, тока и т.д.

Элементы заявленной установки соединены между собой, например, сваркой, винтовыми, болтовыми, шнуровыми соединениями и системой трубопроводов.

Далее заявителем приведена работа заявленной установки для формирования защитных и декоративных покрытий на титане.

Оксидируемую деталь 5 (анод), соединенную с выходом силового трансформатора 2, помещают в ванну 3 (катод), соединенную с другим концом обмотки силового трансформатора 2. Включают источник питания 1.

Включают насос 8, при этом через систему трубопроводов из бака 7 в ванну 3 поступает электролит 4. Для охлаждения электролита 4 в корпус ванны 3 через входящую трубу 9 подают холодную воду, которая после охлаждения электролита 4 выводится через выходящую трубу 10.

На блоке управления 11 задают значения параметров для процесса микродугового оксидирования, такие как начальное значение напряжения, температуры и плотность тока.

Далее происходит нагрев электродов - оксидируемой детали 5 и ванны 3, повышается температура электролита 4, и между электродами формируются микродуговые разряды.

При этом на поверхности оксидируемой детали 5 образуется прочное износостойкое покрытие.

Далее заявителем приведены пример осуществления заявленного технического решения.

Пример. Формирование защитного декоративного покрытия путем микродугового оксидирования на заявленном устройстве с электролитом KOH+Na2SiO3.

Собрали заявленную установку по описанному выше алгоритму.

В качестве электролита использовали водный раствор, содержащий:

- гидроксид калия KOH концентрацией 1 г/л,

- метасиликат натрия Na2SiO3 концентрацией 9 г/л. В качестве оксидируемой детали взяли титан.

Оксидируемую деталь из титана (анод) соединили с выходом силового трансформатора и поместили в ванну (катод), соединенную с другим концом обмотки силового трансформатора.

Включили источник питания 1.

Включили насос, при этом через систему трубопроводов из бака в ванну поступил электролит, содержащий гидроксид калия KOH концентрацией 1 г/л и метасиликат натрия Na2SiO3 концентрацией 9 г/л.

На блоке управления 11 задали значения параметров для процесса микродугового оксидирования, например:

- напряжение задали постоянное 110 В,

- температуру электролита задали 35°,

- плотность тока задали 200 нА/см2.

Далее происходит нагрев электродов - оксидируемой детали 5 и ванны 3, повысилась температура электролита до заданной температуры, например, 35°C, при этом между электродами сформировались микродуговые разряды. Время оксидирования составило, например, 120 мин.

Для охлаждения электролита в корпус ванны через входящую трубу 9 подали холодную воду, которая после охлаждения выводится через выходящую трубу 10.

Далее установку выключили, оксидированную деталь с нанесенным покрытием высушили на воздухе.

В результате на поверхности титана образовалось декоративное покрытие, содержащее силикат калия (K2SiO3) и слой двуокиси титана (TiO2) - цвет титана изменился с синего на золотой.

Толщина покрытия составила 100 мкм, измерение толщины покрытия произвели на сканирующем электронном микроскопе «JSM-T300».

Тактильным путем определено изменение шероховатости поверхности обработанного титана, при этом установлено, что поверхность полученного покрытия гладкая, не шероховатая.

Для проверки адгезии и прочности полученного покрытия оксидированную деталь подвергли механическому воздействию путем царапанья твердым острым предметом. Установлено, что покрытие не поддается механическому воздействию, что свидетельствует о его высокой адгезии. Таким образом, полученное покрытие является прочным, защитным.

Таким образом, можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработана установка для формирования защитных и декоративных покрытий на титане, устраняющая недостатки аналогов, а именно, позволяющий достигнуть:

- меньших затрат электроэнергии, так как в заявленной установке используется силовой трансформатор, позволяющий регулировать затраты электроэнергии;

- минимальной шероховатости полученных покрытий, так как поверхность титановой оксидированной делали гладкая, не шероховатая;

- высокой адгезии покрытий к металлической основе;

- широких возможностей регулирования скорости процесса;

- оптимальных условий процесса: напряжение 110 В, температура электролита 35°C и плотность тока 200 нА/см2, позволяющих достигнуть высоких эксплуатационных параметров при упрощении и сокращении состава оборудования.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность признаков, приведенная в независимом пункте формулы изобретения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлена совокупность приведенных в независимом пункте формулы изобретения признаков и совокупность полученных технических результатов.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как заявленное техническое решение возможно реализовать в промышленности посредством применения известных из уровня техники материалов, оборудование и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| Способ изготовления абатмента и абатмента балочной конструкции и абатмент, полученный заявленным способом (варианты) | 2023 |

|

RU2805818C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Роботизированный комплекс для формирования наноструктурированных хромовых покрытий | 2022 |

|

RU2786270C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

Изобретение может применяться в различных отраслях промышленности, в том числе в медицине при изготовлении биосовместимых металлических изделий, нуждающихся в обработке поверхности в целях получения покрытий с повышенным антикоррозионным свойством и тепло- и износостойкостью. Установка микродугового оксидирования для формирования защитных декоративных покрытий на титане содержит источник питания, к которому присоединён силовой трансформатор, далее через блок управления соединенный с ванной, являющейся катодом. Ванна содержит электролит и выполнена с возможностью погружения в него оксидируемой детали, являющейся анодом, которая соединена с выходом силового трансформатора. Ванна размещена в корпусе с водой с возможностью охлаждения электролита. Бак, содержащий электролит, соединен с ванной через насос с возможностью подачи электролита в ванну. К ванне подсоединена входящая труба с возможностью подачи холодной воды в корпус ванны и выходящая труба с возможностью вывода нагретой воды из корпуса ванны. Блок управления соединен с силовым трансформатором, ванной, оксидируемой деталью, насосом, и содержит приборы для регулировки параметров процесса микродугового оксидирования. Обеспечивается минимальная шероховатость полученных покрытий, высокая адгезия покрытий с толщиной от 10-200 мкм до 400-800 мкм к металлической основе, широкие возможности регулирования скорости процесса, оптимальные условия процесса, позволяющие достигнуть высоких эксплуатационных параметров при упрощении и сокращении состава оборудования. 1 ил.

Установка микродугового оксидирования для формирования защитных декоративных покрытий на титане, содержащая источник питания, к которому присоединён силовой трансформатор, далее через блок управления соединенный с ванной, являющейся катодом, при этом ванна содержит электролит и выполнена с возможностью погружения в него оксидируемой детали, являющейся анодом, которая соединена с выходом силового трансформатора, при этом ванна размещена в корпусе с водой с возможностью охлаждения электролита, бак, содержащий электролит, соединен с ванной через насос с возможностью подачи электролита в ванну, к ванне подсоединена входящая труба с возможностью подачи холодной воды в корпус ванны и выходящая труба с возможностью вывода нагретой воды из корпуса ванны, при этом блок управления соединен с силовым трансформатором, ванной, оксидируемой деталью, насосом и содержит приборы для регулировки параметров процесса микродугового оксидирования.

| US 6197178 B1, 06.03.2001 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2413040C2 |

| US 5616229 A1, 01.04.1997 | |||

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| BY 21561 C1, 28.02.2018 | |||

| CN 101605929 B, 09.11.2011. | |||

Авторы

Даты

2023-09-19—Публикация

2022-12-07—Подача