ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к элементу скольжения, в частности к поршневому кольцу для двигателя внутреннего сгорания, и к способу изготовления такого элемента скольжения.

Задачей изобретения является улучшение, по сравнению с покрытиями поршневых колец, изготовленными посредством гальванического способа или термического напыления, трибологических свойств поршневых колец за счет термического напыления до сих пор не использовавшихся систем материалов в качестве материала покрытия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

До сих пор для поршневых колец еще не нашли применения покрытия на основе хрома, наносимые посредством термического напыления. В настоящее время хромосодержащие системы покрытий наносят на поршневые кольца посредством гальванических процессов. Дополнительно в ходе процесса в хромовые покрытия вводят частицы оксидов металлов или алмазные частицы для улучшения износостойкости покрытия.

Альтернативой хромовым покрытиям, усиленным частицами оксидов металлов или алмазными частицами, которые получают посредством гальванических процессов, является покрытие элементов скольжения материалами на основе хрома посредством термического напыления. Для снижения износа покрытий в наносимом термическим напылением слое используют высокопрочные частицы карбида хрома (Cr3C2).

В результате использования систем покрытий на основе хрома с частицами карбида хрома в качестве материала покрытия поршневого кольца с нанесением покрытия способом плазменного напыления или высокоскоростного газопламенного напыления (от английского "high velocity oxy fuel" - HVOF) достигается получение нового типа поршневого кольца.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения создан элемент скольжения для двигателя внутреннего сгорания, включающий основу и покрытие, которое может быть получено посредством термического напыления порошка с содержанием элементов:

от 55 до 75 мас.% хрома, Cr;

от 3 до 10 мас.% кремния, Si;

от 18 до 35 мас.% никеля, Ni;

от 0,1 до 2 мас.% молибдена, Mo;

от 0,1 до 3 мас.% углерода, C;

от 0,5 до 2 мас.% бора, B; и

от 0 до 3 мас.% железа, Fe.

Материалом элемента скольжения, в частности поршневого кольца, может быть, например, сталь или чугун.

Согласно примеру осуществления порошок содержит Cr3C2, внедренный в матрицу Ni/Cr.

Согласно примеру осуществления содержание Cr3C2 выбрано в соответствии с содержанием Cr3C2 от 30 до 50 мас.% Cr3C2.

Согласно примеру осуществления величины частиц порошка находятся в диапазоне от 5 до 65 мкм.

Согласно примеру осуществления величины частиц карбидов, внедренных в матрицу Ni/Cr, находятся в диапазоне от 1 до 5 мкм.

Согласно примеру осуществления толщина слоя покрытия составляет до 1000 мкм.

Согласно примеру осуществления термическое напыление включает высокоскоростное газопламенное напыление или плазменное напыление.

Согласно примеру осуществления элемент скольжения выполнен в виде поршневого кольца.

Согласно другому аспекту изобретения создан способ изготовления элемента скольжения для двигателя внутреннего сгорания, включающий подготовку основы и покрытие основы посредством термического напыления порошка с содержанием элементов:

от 55 до 75 мас.% хрома, Cr;

от 3 до 10 мас.% кремния, Si;

от 18 до 35 мас.% никеля, Ni;

от 0,1 до 2 мас.% молибдена, Mo;

от 0,1 до 3 мас.% углерода, C;

от 0,5 до 2 мас.% бора, B; и

от 0 до 3 мас.% железа, Fe.

Согласно примеру осуществления порошок содержит Cr3C2, внедренный в матрицу Ni/Cr.

Согласно примеру осуществления содержание Cr3C2 выбрано в соответствии с содержанием Cr3C2 от 30 до 50 мас.% Cr3C2.

Согласно примеру осуществления величины частиц порошка находятся в диапазоне от 5 до 65 мкм.

Согласно примеру осуществления величины частиц карбидов, внедренных в матрицу Ni/Cr, находятся в диапазоне от 1 до 5 мкм.

Согласно примеру осуществления толщина слоя покрытия составляет до 1000 мкм.

Согласно примеру осуществления термическое напыление включает высокоскоростное газопламенное напыление или плазменное напыление.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

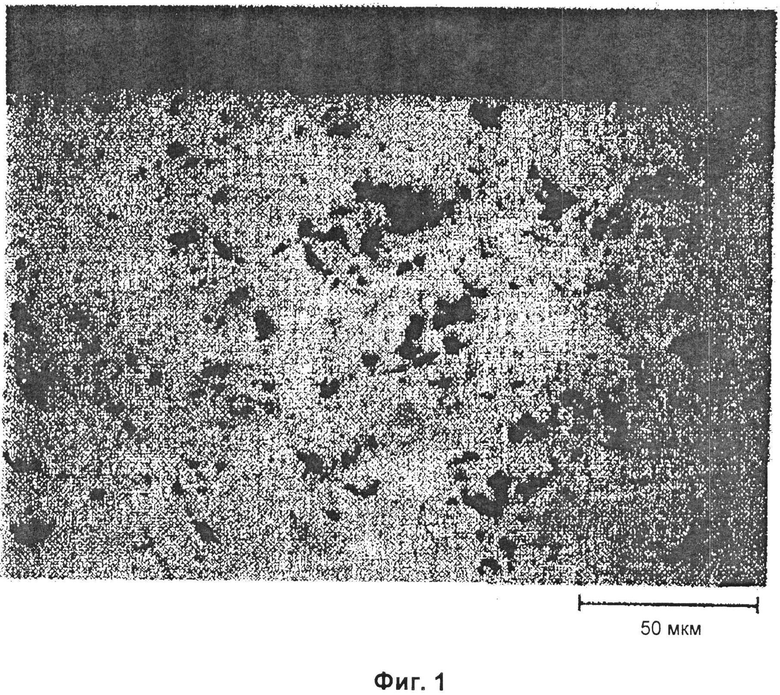

На фиг.1 показано изображение микроструктуры нанесенного на материал поршневого кольца покрытия, содержащего Cr-Ni-Si-C-Fe-B и полученного способом высокоскоростного газопламенного напыления.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Порошок был нанесен напылением и были проверены микроструктура (показанная на фиг.1), а также характеристики прочности и износостойкости. Фотография микроструктуры показывает равномерно распределенные карбиды, отсутствие нерасплавленных частиц и очень толстый слой низкой пористости. При этом использованная система материалов имела следующую композицию:

от 65 до 65,7 мас.% хрома, Cr;

от 3,7 до 3,9 мас.% кремния, Si;

от 21,2 до 21,4 мас.% никеля, Ni;

от 1,2 до 1,3 мас.% молибдена, Мо;

от 5,8 до 5,9 мас.% углерода, C;

0,7 мас.% бора, B; и

1,2 мас.% железа, Fe,

при этом содержание Cr3C2 составляет 40 мас.%.

Первые опыты показали, что слои имеют пористость менее 5% при твердости примерно 948 HV0.1 по Виккерсу. Это обусловлено наличием фаз твердого материала, таких как Cr3Si, Ni2Si, Fe3B и Cr5B3, а также процессом газопламенного напыления.

Для проверки трибологических свойств данной системы были проведены тесты на износостойкость на внутренней стандартной тестовой системе в состоянии смазки.

В таблице 1 показана оценка измеренных величин износа по сравнению со слоем на основе хрома, полученным гальваническим способом, и слоем на основе молибдена, полученным термическим напылением. Следует явно признать, что описанная в данной работе система материалов может использоваться в качестве альтернативы другим технологиям нанесения покрытий. Кроме того, способ термического напыления позволяет наносить покрытия за значительно более короткое время (100 мкм/мин по сравнению с 1 мкм/ч при гальваническом способе).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЕ КОЛЬЦО С ПОКРЫТИЕМ, НАНЕСЕННЫМ ПУТЕМ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2544332C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| ИЗНОСОСТОЙКИЙ СЛОЙ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2012 |

|

RU2601358C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2013 |

|

RU2635119C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Материал покрытия | 2014 |

|

RU2674050C1 |

| Порошок из кермета | 2012 |

|

RU2608112C2 |

| СПОСОБ ОБРАБОТКИ НИППЕЛЬНОЙ ЧАСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2015 |

|

RU2644836C2 |

Изобретение относится к области металлургии, а именно к элементу скольжения двигателя внутреннего сгорания. Элемент скольжения двигателя внутреннего сгорания включает основу и покрытие, полученное посредством термического напыления порошка, содержащего, мас.%: от 55 до 75 Cr, от 3 до 10 Si, от 18 до 35 Ni, от 0,1 до 2 Мо, от 0,1 до 3 C, от 0,5 до 2 B и от 0 до 3 Fe. Повышаются трибологические свойства поршневых колец. 2 н. и 13 з.п. ф-лы, 1 ил., 1 табл.

1. Элемент скольжения двигателя внутреннего сгорания, включающий основу и покрытие, полученное посредством термического напыления порошка, содержащего:

от 55 до 75 мас.% Cr;

от 3 до 10 мас.% Si;

от 18 до 35 мас.% Ni;

от 0,1 до 2 мас.% Мо;

от 0,1 до 3 мас.% С;

от 0,5 до 2 мас.% B и

от 0 до 3 мас.% Fe.

2. Элемент скольжения по п.1, отличающийся тем, что порошок содержит Cr3C2, внедренный в матрицу Ni/Cr.

3. Элемент скольжения по п.2, отличающийся тем, что содержание Cr3C2 составляет от 30 до 50 мас.%.

4. Элемент скольжения по любому из пп.1-3, отличающийся тем, что величины частиц порошка находятся в диапазоне от 5 до 65 мкм.

5. Элемент скольжения по любому из пп.1-3, отличающийся тем, что величины частиц карбидов, внедренных в матрицу Ni/Cr, находятся в диапазоне от 1 до 5 мкм.

6. Элемент скольжения по любому из пп.1-3, отличающийся тем, что толщина слоя покрытия составляет до 1000 мкм.

7. Элемент скольжения по любому из пп.1-3, отличающийся тем, что термическое напыление включает высокоскоростное газопламенное напыление или плазменное напыление.

8. Элемент скольжения по любому из пп.1-3, отличающийся тем, что он представляет собой поршневое кольцо.

9. Способ изготовления элемента скольжения двигателя внутреннего сгорания, включающий

подготовку основы и

покрытие основы посредством термического напыления порошка, содержащего:

от 55 до 75 мас.% Cr;

от 3 до 10 мас.% Si;

от 18 до 35 мас.% Ni;

от 0,1 до 2 мас.% Мо;

от 0,1 до 3 мас.% C;

от 0,5 до 2 мас.% B и

от 0 до 3 мас.% Fe.

10. Способ по п.9, отличающийся тем, что порошок содержит Cr3C2, внедренный в матрицу Ni/Cr.

11. Способ по п.10, отличающийся тем, что содержание Cr3C2 составляет от 30 до 50 мас.%.

12. Способ по любому из пп.9-11, отличающийся тем, что величины частиц порошка находятся в диапазоне от 5 до 65 мкм.

13. Способ по любому из пп.9-11, отличающийся тем, что величины частиц карбидов, внедренных в матрицу Ni/Cr, находятся в диапазоне от 1 до 5 мкм.

14. Способ по любому из пп.9-11, отличающийся тем, что толщина слоя покрытия составляет до 1000 мкм.

15. Способ по любому из пп.9-11, отличающийся тем, что термическое напыление включает высокоскоростное газопламенное напыление или плазменное напыление.

| DE 10163933 A1, 10.07.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА И ГИЛЬЗА ЦИЛИНДРА | 1995 |

|

RU2134810C1 |

| Цифровой анализатор | 1979 |

|

SU834585A1 |

| DE 10163976 A1, 31.07.2003 | |||

Авторы

Даты

2014-05-20—Публикация

2010-04-15—Подача