Изобретение относится к области энергетического газотурбостроения, а именно к способу плазменного напыления износостойких порошковых покрытий и может быть использовано для защиты теплонапряженных деталей горячего тракта энергетических газотурбинных установок (ГТУ) от воздействия высоких температур, эрозионного износа и коррозии.

Главным критерием при выборе способа нанесения защитных покрытий является его эффективность и рентабельность. Получаемые с его помощью поверхности должны быть устойчивы к внешнему воздействию в процессе эксплуатации газотурбинной установки, а процесс нанесения не должен требовать сложной инфраструктуры и оборудования, высоких эксплуатационных затрат и быть максимально безопасным. Защитные покрытия, получаемые с помощью плазменного напыления, по своим техническим характеристикам, таким как адгезионная прочность, жаропрочность, стойкость к износу и коррозии, экономичность, отвечают вышеуказанным требованиям. На элементах камеры сгорания (КС) используются как теплозащитные покрытия (ТЗП) со стороны высокотемпературного газового потока, так и износостойкие покрытия (ИСП), предохраняющие от разрушения основной материал в узлах соединения деталей КС (пламенной трубы, днища, смесителя, корпуса).

Плазменное напыление, благодаря высокой температуре и теплосодержанию (энтальпии) несущей струи, является одним из наиболее эффективных методов нанесения покрытий различного назначения. С помощью потоков высокоэнтальпийной плазмы можно напылять практически любые порошковые материалы: керамические, металлические, металлокерамические и т.д. (Плазменные технологии / Н.А. Соснин, С.А. Ермаков, П.А. Тополянский. - СПб.: Изд-во Санкт-Петербургского Политехнического университета, 2008, стр. 121.], [Science and Engineering of Thermal Spray Coatings, 2nd ed., Pawlowski L., John Wiley & Sons, Ltd. - 2008. - 656 p.).

Высокие износостойкие характеристики защитных покрытий на практике связаны с их высокой плотностью (низкой пористостью) и адгезионной прочностью. Такие показатели могут быть достигнуты за счет применения высокоскоростных методов нанесения в которых скорость напыляемых частиц превышает 500 м/с.В качестве таких методов применяют: детонационное напыление (сокращенно ДН, в англоязычной литературе DS), высокоскоростное газопламенное напыление (сокращенно ВГН, в англоязычной литературе HVOF/HVAF), высокоскоростное плазменное (ВПН, HV-APS).

Для нанесения ТЗП, содержащих керамические слои часто используется метод атмосферного плазменного напыления (APS), поэтому применение такого же метода для нанесения ИСП позволяет снизить как затраты на оборудование и инфраструктуру напылительного участка, так и снизить длительность и трудоемкость процесса нанесения покрытия.

Известно высокотемпературное композиционное износостойкое покрытие для поверхности нагрева котла-утилизатора и способ его изготовления (патент CN 103160827 В, опубл. 19.06.2013 г.), в котором на поверхность подложки из листа легированной стали напыляется покрытие из сплава Ni-Cr. Между таким покрытием и подложкой предусмотрен переходный слой, а снаружи покрытия из сплава Ni-Cr предусмотрен герметизирующий слой. Переходный слой формируют из наночастиц редкоземельного иттрия и порошка Ni-Al; герметизирующий слой изготовлен из карбида хрома Cr3C2. Второй слой из сплава Ni-Cr напыляют сверхзвуковым дуговым методом напыления.

К недостаткам известного способа можно отнести: напыляемые частицы имеют более низкую скорость по сравнению с высокоскоростным газопламенным и высокоскоростным плазменным напылением. Соответственно, покрытие имеет высокую пористость, более низкое сопротивление к коррозии, и как результат, - уменьшение эксплуатационного ресурса работы детали. Еще одним технологическим недостатком известного способа является то, что каждый слой покрытия наносится разными способами, что увеличивает длительность технологического процесса и стоимость изготовления покрытия.

Известен способ формирования покрытия методом напыления высокотвердого карбида хрома и сплава на основе никеля с помощью высокоскоростного газопламенного термического напыления (заявка JP 2000345314(A), опубл. 12.12.2000). Состав покрытия 95-50% по массе это карбид хрома Cr3C2 и 5-50% Ni и/или один или нескольких видов карбидообразующих металлов, из линейки Cr, Та, Ti, W, Mo и Nb. Покрытие получается путем выполнения термического напыления, при котором скорость частиц, летящих в горячем газе, составляет более 200 м/с при температуре газа от 1800 до 2800°С. Затем проводят термообработку детали на воздухе при температуре от 500 до 900°С в течение 0,3-3 часов.

Известен способ, где покрытие представляет собой композицию из карбида хрома Cr3C2 и сплава Ni-Cr, содержащую от примерно 75% до примерно 85% по массе карбида хрома и от примерно 15% до примерно 25% по массе хрома никеля (заявка US 2008292897, 27.11.2008). Композиция карбид хрома Cr3C2 - сплав Ni-Cr наносится на поверхность методом высокоскоростного газопламенного напыления.

Недостатком выше рассмотренных, известных способов получения износостойкого покрытия (JP 2000345314(A), опубл. 12.12.2000 и US 2008292897, 27.11.2008) является использование в технологии нанесения взрывоопасных газов и ограниченность температуры напылительного потока температурой горения топливно-кислородной смеси, характерных для метода HVOF. Эти факторы приводят к снижению эксплуатационного ресурса деталей, работающих в условиях воздействия высоких температур, а также не удовлетворительной технологичности.

Наиболее близким к предлагаемому техническому решению и выбранном в качестве прототипа, является способ плазменного напыления износостойких покрытий (патент RU 2665647 С2, опубл. 03.09.2018 г.), включающий предварительную дробеструйную обработку и обезжиривание напыляемой поверхности, напыление слоя покрытия толщиной не более 0,2 мм при высокоскоростном турбулентном режиме истечения плазменной струи. Далее осуществляют нагрев поверхности при ламинарном, низкоскоростном режиме истечения плазменной струи и напыляют основной слой покрытия до заданной толщины при высокоскоростном турбулентном режиме истечения плазменной струи. Для доведения слоя покрытия до необходимой расчетной толщины использовали самофлюсующийся сплав системы Ni-Cr-B-Si-C.

Недостатком способа получения покрытий по прототипу является применение в качестве износостойкой защиты материала системы Ni-Cr-B-Si-C, который приобретает необходимую твердость и сопротивление изнашиванию только после его отпуска с нагревом до 600°С. Твердость же сплавов при повышенных температурах («горячая» твердость), например, при 650°С снижается на 30-50% от ее уровня при комнатной температуре. Соответственно применение такой композиции снижает технологичность производства детали газотурбинной установки и уменьшает ресурс деталей газотурбинной установки в случае эксплуатации при рабочих температурах 850-900°С.

Металлокерамические защитные покрытия на основе карбида хрома Cr3C2/NiCr характеризуются более высокой микротвердостью (на уровне 1000 HV), по сравнению с материалом Ni-Cr-B-Si-C (около 700 HV). Такой композитный состав материала обеспечивает высокую износостойкость карбидных покрытий, однако требует применения специальных режимов напыления, которые не приводят к перегреву частиц напыляемого материала, что приводит к разложению карбида Cr3C2 и образованию вторичных карбидов никеля и хрома из металлической матрицы. Формирование вторичных карбидов несмотря на повышение общей твердости покрытия может приводить к снижению износостойкости за счет снижения пластичности металлической матрицы.

Другим недостатком является то, что в известном способе не предусмотрен предварительный нагрев детали, который способен очистить поверхность от связанной влаги и адсорбатов и повысить адгезионную прочность покрытия. Операцию по нагреву покрытия в известном способе производят лишь после напыления первого слоя для снятия термических напряжений.

Технической задачей предлагаемого изобретения является повышение эксплуатационного ресурса деталей энергетических газотурбинных установок большой мощности, подверженных механическому износу, а также повышение технологичности и безопасности процесса изготовления деталей с износостойким покрытием.

Техническим результатом является повышение адгезионной и механической прочности покрытий, их износостойкости к механическим воздействиям и, как следствие, повышение рабочего ресурса деталей газотурбинных установок при работе в условиях эрозии, температурной коррозии, а также упрощение технологического процесса нанесения износостойких покрытий и повышение безопасности его осуществления

Технический результат достигается способом нанесения износостойкого покрытия на детали ГТУ, включающем предварительную обработку напыляемой поверхности, высокоскоростное атмосферно-плазменное напыление покрытия с использованием плазмотрона, при этом предварительно осуществляют нагрев рабочей поверхности до температуры 150-200°С газоплазменной струей плазмотрона без подачи напыляемого материала, путем перемещения плазменной струи вдоль всей установленной траектории последующего напыления покрытия, при этом покрытие наносят с использованием порошкового материала состава 80% вес. Cr3C2/20% вес. NiCr, с размером частиц 15-45 мкм, методом высокоскоростного атмосферно-плазменного напыления с соотношением расходов плазмообразующего воздуха и напыляемого порошкового материала не менее 1,75 к 1, при обеспечении тока дуги 170 ±2 А, и скорости струи плазменного потока напыляемых частиц не менее 1200 м/сек.

Предлагаемые согласно заявляемому способу, параметры высокоскоростного атмосферно-плазменного режима напыления порошкового материала состава 80% вес. Cr3C2/20% вес. NiCr, с размером частиц 15-45 мкм., а именно, с соотношением расходов плазмообразующего воздуха и напыляемого порошкового материала не менее 1,75 к 1, при обеспечении тока дуги 170±2 А и скорости плазменного потока не менее 1200 м/сек. обеспечивает высокое качество ИСП с достижением низкой пористости покрытия (менее 2%), которое сохраняет высокую износостойкость и коррозионную стойкость деталей горячего тракта газотурбинной установки при работе в условиях температур до 850-900°С.

Выбор параметров тока дуги, 170±2. А позволяет снизить температуру плазменного потока до уровня не более 2000°С по сравнению с параметрами традиционного метода APS (4200-6700°С) и тем самым минимизировать процесс термического разложения Cr3C2 и формирование вторичных карбидов в металлической матрице, которые вызывают охрупчивание металлического подслоя, снижающего долговечность его эксплуатации. В совокупности с высокой скоростью плазменного потока 1200 м/сек и выше это позволяет получить качественное, плотное, износостойкое покрытие, обеспечивающее термоциклическую устойчивость и повышенный эксплуатационный ресурс деталей горячего тракта газотурбинной установки при длительной работе в условиях температур до 850-900°С.

Исключение из технологического процесса использования горючих газов и применение в качестве плазмообразующего газа атмосферного воздуха позволяет существенно повысить безопасность осуществления технологического процесса нанесения покрытий.

Применение технологии высокоскоростного воздушно-плазменного напыления позволяет использовать то же оборудование, что и для нанесения теплозащитного покрытия на детали газотурбинной установки, что приводит к упрощению технологического процесса и приводит к уменьшению стоимости организации производственного участка для нанесения покрытий.

Предлагаемый способ напыления износостойких покрытий осуществляется следующим образом.

Напыляемые рабочие поверхности деталей горячего тракта газотурбинной установки предварительно подвергают дробеструйной обработке и обезжириванию. Затем осуществляют предварительный нагрев поверхности до температуры 150-200°С воздушно-плазменной струей плазмотрона без подачи напыляемого материала, путем перемещения плазменной струи вдоль всей установленной траектории последующего напыления покрытия. Напыление осуществляют методом высокоскоростного воздушно-плазменного напыления с использованием электродугового плазмотрона постоянного тока при следующем режиме: ток дуги 170 ±2 А, состав напыляемого порошкового материала - 80% Cr3C2 / 20%NiCr по массе, размер частиц порошка 15-45 мкм. Расход плазмообразующего воздуха к величине расхода напыляемого порошкового материала выдерживают в соотношении не менее 1,75 к 1. Температура плазменного потока поддерживается на уровне 1800-2000°С, при скорости плазменной струи не менее 1200 м/сек.

Пример конкретного выполнения предлагаемого изобретения.

Поверхность детали из жаростойкого сплава на основе никеля обезжиривали ацетоном и подвергали абразивно-струйной обработке с использованием порошка электрокорунда фракции F46. Для напыления использовали электродуговой плазмотрон постоянного тока типа ПНК-50, конструкции ИТПМ СО РАН им. Христиановича (описан в статье: Особенности формирования износостойких покрытий с помощью сверхзвукового плазмотрона / В. И. Кузьмин [и др.] // Труды 13-й международной конференции («Пленки и покрытия-2017»), Санкт-Петербург, 18-20 апреля 2017 г. - С. 97-100.). Для обеспечения сканирования поверхности напыления плазмотрон установлен на промышленный робот. Перед нанесением покрытия поверхность детали нагревали воздушно-плазменной струей плазмотрона без подачи напыляемого материала до температуры 180-200°С путем перемещения плазменной струи вдоль траектории последующего напыления покрытия. Напыление проводилось при следующих параметрах: расход плазмообразующего воздуха составлял 7 г/сек.; сила тока дуги 169 А.; состав напыляемого порошкового материала -80% Cr3C2 / 20% NiCr по массе;, размер частиц 15-45 мкм.;, расход подачи порошкового материала 1,67 г/сек, Соотношение расхода плазмообразующего воздуха к расходу порошкового материала покрытия составило 4,2 к 1.

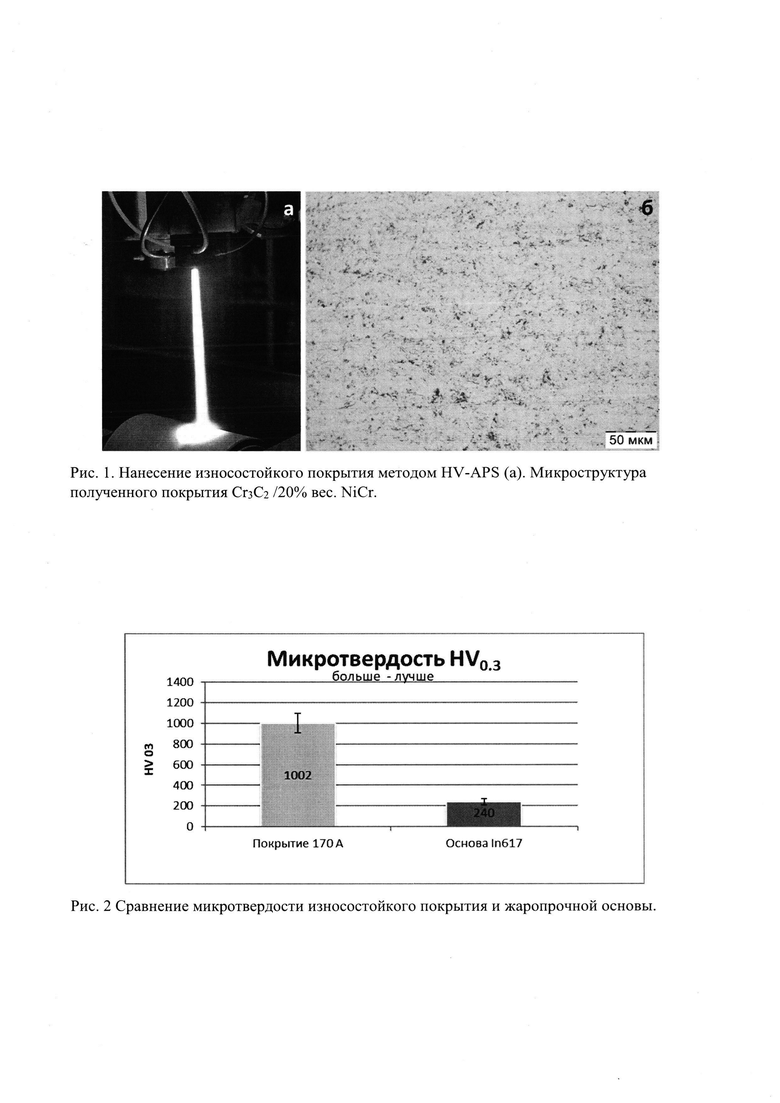

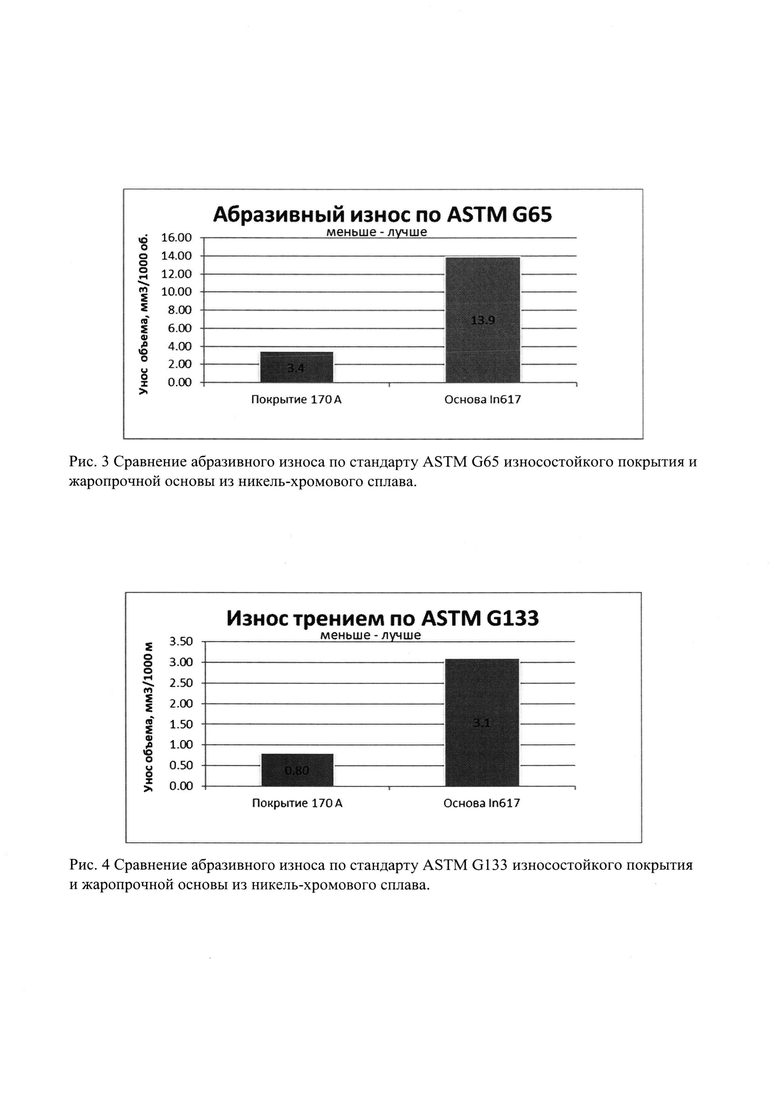

Средняя скорость струи плазменного потока частиц, измеренная оптическим методом, составила 1585 м/с.Температура струи плазменного потока составила 1870°С. Пористость ИСП по результатам металлографических исследований составила 1.8% (рис. 1). Нанесенное покрытие обладает микротвердостью более 1000 HV, что в 4 раза превышает микротвердость металлической основы детали, выполненной из жаростойкого никель-хромового сплава (рис. 2).

Испытания на абразивный износ методом истирания «сухой песок/резиновое колесо» по стандарту ASTM G65 (рис. 3) и износ трением при линейном возвратно-поступательном скольжении «шарик- плоская поверхность» по стандарту ASTM G133 (рис. 4) подтвердили повышение износостойкости полученного покрытия в 3-4 раза по сравнению с материалом основы детали без покрытия.

Полученное покрытие было подвергнуто термической обработке в течение 24 ч при температуре 1000°С, после чего повторно были измерены его микротвердость и износостойкость по двум вышеуказанным методам. Все характеристики покрытия не ухудшились. Покрытие, полученное при токе дуги 170 ±2А характеризуется наилучшей износостойкостью, так как снижение тока дуги более чем на 6 А приводит к повышению пористости ИСП, а увеличение тока дуги уже выше 176 А - ведет к повышению температуры плазменного потока выше 3000°С и, соответственно, к формированию вторичных карбидов в металлической матрице.

Таким образом, использование согласно изобретению способа нанесения износостойкого покрытия, позволяет повысить эксплуатационный ресурс деталей горячего тракта энергетических газотурбинных установок, подверженных механическому износу при высоких рабочих температурах, упростить технологический процесс и повысить безопасность его осуществления за счет исключения из технологического процесса использования горючих газов и применения в качестве плазмообразующего газа атмосферного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| Способ плазменного напыления с насадкой к плазмотрону и устройство для его осуществления | 2018 |

|

RU2704680C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

Изобретение относится к способу нанесения износостойкого покрытия на деталь энергетической газотурбинной установки. Проводят предварительную обработку напыляемой рабочей поверхности детали. Затем предварительно осуществляют нагрев рабочей поверхности до температуры 150-200°С воздушно-плазменной струей плазмотрона без подачи напыляемого материала, путем перемещения плазменной струи вдоль всей установленной траектории для последующего напыления покрытия методом высокоскоростного атмосферно-плазменного напыления с помощью электродугового плазмотрона постоянного тока. Указанное покрытие наносят с использованием порошкового материала состава 80 мас.% Cr3C2 / 20 мас.% NiCr, с размером частиц 15-45 мкм, при соотношении расхода плазмообразующего воздуха к величине расхода напыляемого порошкового материала не менее 1,75 к 1, токе дуги 168-172 А и скорости потока напыляемых частиц не менее 1200 м/сек. Обеспечивается повышение адгезионной и механической прочности покрытий и их износостойкости к механическим воздействиям. 4 ил., 1 пр.

Способ нанесения износостойкого покрытия на деталь энергетической газотурбинной установки, включающий предварительную обработку напыляемой рабочей поверхности детали, нанесение покрытия методом высокоскоростного атмосферно-плазменного напыления с использованием электродугового плазмотрона постоянного тока, отличающийся тем, что предварительно осуществляют нагрев рабочей поверхности до температуры 150-200°С воздушно-плазменной струей плазмотрона без подачи напыляемого материала, путем перемещения плазменной струи вдоль всей установленной траектории для последующего напыления покрытия, а покрытие наносят с использованием порошкового материала состава 80 мас.% Cr3C2 / 20 мас.% NiCr, с размером частиц 15-45 мкм, при соотношении расхода плазмообразующего воздуха к величине расхода напыляемого порошкового материала не менее 1,75 к 1, токе дуги 168-172 А и скорости потока напыляемых частиц не менее 1200 м/сек.

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| ПОРШНЕВОЕ КОЛЬЦО С ПОКРЫТИЕМ, НАНЕСЕННЫМ ПУТЕМ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2544332C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| CN 102059343 B, 05.06.2013 | |||

| CN 105755422 A, 13.07.2016 | |||

| CN 110158011 A, 23.08.2019. | |||

Авторы

Даты

2024-02-13—Публикация

2023-11-21—Подача