Изобретение относится к способу получения спеченных напыляемых порошков, содержащих нитрид хрома. Подобные спеченные напыляемые порошки можно использовать для нанесения покрытий на быстроизнашивающиеся детали, элементы конструкций или прессформы методом термического напыления. Получаемые предлагаемым в изобретении способом напыляемые порошки можно использовать, в частности, для нанесения покрытий на поверхности быстроизнашивающихся деталей, деталей конструкций и прессформ в случае сильно нагруженных пар трения, склонных к фрикционному или микропривариванию, например, деталей двигателей внутреннего сгорания, поршневых компрессоров, поршневых машин или поршневых штоков.

Износ нередко является определяющим долговечность фактором. В связи с этим непосредственным результатом оптимизации той или иной трибологической системы является повышение срока ее службы, а, следовательно, сокращение расходов потребителя. Для оптимизации трибологических свойств и повышения износостойкости соответствующие детали снабжают покрытиями. Покрытия аналогично монолитным материалам характеризуются различными эмпирически определяемыми параметрами. К ним относятся, например, твердость, износостойкость и коррозионное поведение в разных средах. Однако для многих сфер применения особую роль играет фрикционное поведение покрытий по отношению ко второму фрикционному партнеру. Соответствующим примером могут служить снабженные покрытием поршневые штоки, которые перемещаются в направляющей гильзе из стали или чугуна. Поведение пары трения «покрытие/фрикционный партнер» имеет особое значение, например, для двигателей внутреннего сгорания, снабженные покрытием поршневые кольца которых перемещаются внутри гильзы, выполненной, например, из серого чугуна или сплавов алюминия с кремнием. Особенно пригодным для применения в подобных сферах оказался нитрид хрома (CrN). В соответствии с этим CrN или содержащие CrN материалы широко используют для нанесения покрытий на поршневые кольца двигателей внутреннего сгорания, поршневых компрессоров и других поршневых машин, а также на червяки экструдеров и подобные конструкционные детали, методом осаждения из паровой фазы. Формируемые при этом слои, обеспечивающие длительные сроки службы при минимальном износе, в настоящее время находят широкое применение в сфере транспортных средств. Однако недостатком соответствующей технологии является высокая капиталоемкость производственного оборудования, что позволяет обеспечивать рентабельность лишь при изготовлении крупных объемов партий и деталей, обладающих небольшими размерами. Нанесение покрытий из CrN осаждением из паровой фазы на крупногабаритные детали или нанесение этим методом толстых слоев CrN до последнего времени является неэкономичным. Кроме того, в наносимых осаждением из паровой фазы слоях по мере повышения их толщины возникают напряжения, обусловленные различием коэффициентов температурного расширения подложки и материала покрытия. Подобные напряжения обусловливают образование трещин в покрытии, сопровождаемое его отслаиванием. Следствием этого является недостаточный потенциал износостойкости сильно нагружаемых пар трения, характерный для многих сфер применения и обусловленный слишком малой толщиной слоя. Получаемые осаждением из паровой фазы покрытия отличаются низкой шероховатостью (менее 10 мкм), что чрезвычайно благоприятно для пар трения. Альтернативой нанесению покрытий осаждением из паровой фазы является термическое напыление. При этом для формирования покрытий на подложках используют термически напыляемые порошки. Порошкообразные частицы вводят в факел горения или плазменный факел, направленный на подложку (чаще всего металлическую), на которую должно быть нанесено покрытие. При этом частицы полностью или частично плавятся в факеле, сталкиваются с подложкой, затвердевают на ней и образуют покрытие в виде слившихся застывших капелек. Наносимые методом термического напыления покрытия, толщина которых может достигать нескольких сот микрометров, часто состоят из одного или нескольких, чаще всего керамических и/или металлических компонентов. При этом металлический компонент благодаря пластичному течению может устранять термически обусловленные собственные напряжения, в то время как керамическая твердая фаза придает слою необходимую износостойкость. Кроме того, термически напыленные слои часто являются пористыми, что оказывается благоприятным для устранения напряжений.

Подвергаемые износу поверхности с трибологически заданными парами трения, в частности, поршневыми кольцами и поршневыми штоками, в промышленных масштабах термически покрывают термически напыляемыми порошками на основе карбида молибдена или карбида хрома в комбинации с металлами и сплавами, например, никелем, молибденом и никель-хромом (то есть выполняют так называемое термическое напыление). При этом можно формировать слои, толщина которых достигает нескольких сотен микрометров. Подобные слои и используемые для напыления порошки состоят по меньшей мере из одного металлического компонента (например, сплава NiCrBSi или молибдена) и по меньшей мере одного носителя твердости, регулирующего истирание поршневых колец (например, карбида хрома и/или карбида молибдена).

Однако во избежание съема стружки с рабочей поверхности цилиндра собственная твердость подобного носители твердости не должна быть слишком высокой. В связи с этим твердые материалы с высокой собственной твердостью, например, карбид титана или карбид вольфрама, в качестве носителей твердости не используют. В качестве носителей твердости обычно используют карбиды, собственная твердость которых составляет менее 2000 единиц твердости по Виккерсу, например, карбиды хрома и карбиды молибдена. Собственная твердость карбидов молибдена (Mo2C) составляет 1900 единиц твердости по Виккерсу. Частицы подобных носителей твердости предпочтительно обладают минимальными размерами, чтобы они полировали рабочую поверхность цилиндра, а не снимали с нее стружку. Это относится также к возможно дополнительно имеющимся оксидам, например, оксиду хрома или оксиду алюминия.

Термически напыляемые порошки с носителями твердости можно получать разными методами.

Агломерированные и спекающиеся после агломерирования напыляемые порошки получают благодаря тому, что порошкообразные носители твердости, а также порошкообразные металлические связывающие сплавы (например, порошки никеля или основных сплавов никеля) диспергируют в жидкости, а затем путем отделения последней, выполняемого, например, методом распылительной сушки, реализуют стадию гранулирования. Получают частицы, состоящие из агломерированной смеси используемых порошков. Подобные агломераты обладают механической прочностью, в типичных случаях не позволяющей выполнять их переработку современными методами напыления (например, методом высокоскоростного напыления с использованием кислородного топлива - HVOF), поскольку в связи с высокими скоростями распространения факела подобные методы требуют использования механически стабильных агломератов. В дальнейшем гранулят распылительной сушки при необходимости просеивают и на последующей термической стадии спекают, например, методом HVOF, до такой степени, чтобы он обладал механической прочностью, достаточной для предотвращения его разрушения в процессе термического напыления. Термическую стадию («спекание») обычно реализуют либо в вакууме, либо в атмосфере защитного газа, находящегося под давлением, близким к нормальному давлению, чаще всего в атмосфере водорода, при необходимости с добавлением аргона и/или других благородных газов, что позволяет избежать окисления. Получают порошок или рыхлый спекшийся осадок, который может быть легко вновь преобразован в порошок, в данном случае напыляемый порошок. Полученный порошок по размеру частиц и внешнему виду напоминает гранулят распылительной сушки. Подобный спекшийся агломерат называют спеченным агломератом. В соответствии с этим в промышленности обычно используют термины «агломерированные/спеченные напыляемые порошки», а также «агломерированные/спеченные порошки». Типичная внутренняя структура подобных агломерированных/спеченных напыляемых порошков показана на чертеже А.1 стандарта DIN EN 1274 (февраль 2005). На этом чертеже хорошо видны оба порошковых компонента (твердый материал и металлическая матрица). Агломерированные/спеченные напыляемые порошки особенно предпочтительны, поскольку они допускают возможность широкого варьирования компонентов (например, их содержания и размеров частиц) и в связи с высокой текучестью хорошо пригодны для дозирования в процессе напыления. В частности, предоставляется возможность использования чрезвычайно тонкодисперсных носителей твердости, что обусловливает формирование гладких истираемых поверхностей, следствием которого являются низкие значения коэффициента трения и длительные сроки службы при эксплуатации подверженной износу поверхности. При этом размер частиц порошкообразных носителей твердости в типичных случаях составляет менее 10 мкм. Особенно тонко распределенные карбиды получают благодаря тому, что металлические компоненты в процессе спекания реагируют с углеродом, как это имеет место в случае напыляемых порошков, содержащих MoCr и NiCr.

Спеченные и подвергнутые последующему дроблению напыляемые порошки (спеченные/дробленые напыляемые порошки) получают аналогично агломерированным/спеченным напыляемым порошками с той разницей, что мокрое смешивание порошковых компонентов в дисперсии не является обязательным, а можно осуществлять сухое смешивание и при необходимости таблетирование или уплотнение в формованные изделия. Последующее спекание выполняют, как указано выше, однако температуру и/или режим возможного предварительного уплотнения устанавливают таким образом, чтобы можно было получить компактное твердое спеченное изделие, подлежащее повторному преобразованию в порошок посредством механического силового воздействия. В соответствии с этим частицы полученных порошков обладают неправильной формой, и на их поверхности обнаруживается протекание процессов разрушения. В типичных случаях подобные порошки также не обладают или почти не обладают типичной для агломерированных/спеченных напыляемых порошков внутренней пористостью. На чертеже А.6 стандарта DIN EN 1274 (февраль 2005) показана типичная структура спеченных/дробленых напыляемых порошков. Узнать исходный порошок почти невозможно. Подобные напыляемые порошки обладают гораздо более низкой текучестью, что негативно отражается на скорости их нанесения при термическом напылении, которая отличается отсутствием постоянства, и тем не менее указанные порошки часто используют на практике.

Так называемые плакированные напыляемые порошки получают благодаря тому, что порошкообразные носители твердости покрывают металлическим компонентом, используя методы гальванического или бестокового осаждения. Так, например, находящийся в порошкообразной форме носитель твердости можно диспергировать в растворе соли никеля, а затем посредством электролитического или химического восстановления осадить на нем оболочку, толщина которой составляет несколько микрометров. Однако данный метод может быть реализован лишь для носителей твердости с размером частиц, превышающим 10 мкм, поскольку в случае частиц носителя твердости с меньшими размерами в связи с малым радиусом кривизны поверхности частиц слишком сильно возрастает необходимая для формирования металлической фазы энергия образования центров кристаллизации, а, следовательно, создание оболочки не представляется возможным. В соответствии с этим получаемые в результате термического напыления слои содержат относительно грубые частицы твердого материала, и над поверхностью слоев выступают частицы носителя твердости, что негативно отражается на возможности максимального повышения гладкости подверженной износу поверхности. На чертеже А.2 стандарта EN 1274 (февраль 2005) показана типичная форма плакированного металлом твердого материала.

Другим вариантом исполнения напыляемых порошков, состоящих из нескольких разных порошков, являются так называемые композиции. Подобная композиция представляет собой простую смесь порошков, которую в данном случае используют для нанесения покрытия. Однако при использовании современных методов нанесения покрытий, например, метода HVOF, в связи с высокой скоростью течения и турбулентностью в большинстве случаев наблюдается разделение смеси порошковых компонентов, следствием которого является отсутствие соответствия состава слоя составу композиции.

Особый интерес для использования в качестве носителей твердости во фрикционных покрытиях представляют нитриды. Нитриды в общем случае характеризуются более низкой собственной твердостью по сравнению с соответствующими карбидами или даже боридами (например, твердость нитрида титана (TiN) составляет 2450 кг/мм2, а твердость карбида титана (TiC) 3200 кг/мм2). Так, например, собственная твердость карбидов хрома находится в диапазоне от 1880 кг/мм2 (Cr7C3) до 1663 кг/мм2 (Cr23C6), в то время как собственная твердость Cr2N составляет 1591 кг/мм2, a CrN лишь 1093 кг/мм2. Из этих данных понятно, почему чистый нитрид хрома CrN находит столь широкое применение в качестве материала покрытия для поршневых колец. В то время как собственная твердость Cr2N по порядку величины соответствует собственной твердости карбидов хрома, а, следовательно, Cr2N трибологически пригоден для пары трения, CrN обладает более низкой собственной твердостью. Гораздо более высокие значения твердости покрытий, измеряемые при их нанесении методом осаждения из паровой фазы, обусловлены внутренними напряжениями и особой субструктурой покрытия, и их нельзя сравнивать со значениями твердости, которые определяются кристаллитами (значениями так называемой собственной твердости).

Кроме того, нитриды хрома обладают отличной стойкостью к обусловленному механическим истиранием износу, а также обусловленным выраженной химической инертностью отсутствием склонности к микропривариванию, которого во многих сферах применения необходимо избегать из-за результирующего адгезионного износа.

С учетом вышеизложенного желательными были бы агломерированные/спеченные напыляемые порошки с металлическим компонентом, например, никелем, содержащие нитриды хрома в качестве носителей твердости. Подобные порошки позволяли бы формировать более толстые слои с достаточным запасом сопротивления износу.

Агломерированные/спеченные напыляемые порошки или спеченные/дробленые напыляемые порошки (в настоящим описании для их обозначения используют общее определение «спеченные напыляемые порошки»), в частности, содержащие CrN, до последнего времени не были известны. Причина данного обстоятельства состоит в том, что при спекании содержащих нитрид хрома гранулятов или порошковых смесей происходит деструкция CrN до Cr2N, Cr2N до металлического хрома, а также, в зависимости от того, присутствует ли при спекании углерод, дальнейшее превращение в карбиды хрома, причем все указанные продукты обладают более высокой собственной твердостью. В связи с высокой скоростью процесса напыления и обусловленным диффузионным транспортом медленным отщеплением азота в сравнении с теплопередачей можно рассчитывать на то, что в случае получения спеченных напыляемых порошков из них можно было бы формировать также содержащие нитрид хрома покрытия.

В связи с высокими температурами плавления при получении распыленных напыляемых порошков содержание азота, необходимое для образования существенных количеств нитридов хрома, должно быть достигнуто не в расплаве, поскольку растворимость азота в расплаве слишком мала.

Другим возможным вариантом получения содержащих нитрид хрома покрытий является использование порошковых смесей («композиций»), например, смесей порошков никеля или никель-хрома, с одной стороны, и нитридов хрома, а также при необходимости других носителей твердости, с другой стороны. Однако недостатком данного варианта является необходимость использования носителей твердости, состоящих из сравнительно грубодисперсных частиц, чтобы окисление при термическом напылении происходило достаточно медленно и чтобы частицы при столкновениях обладали достаточной кинетической энергией. Типичные размеры частиц носителя твердости и матричного металла в этом случае находятся в интервале от 10 до 100 мкм. Следовательно, подобные выполняемые слои характеризуются высокой шероховатостью и неудовлетворительным распределением носителей твердости в металлической матрице. Таким образом, «композиции» не следует рассматривать в качестве альтернативы.

Из немецкой заявки на патент DE 10 2008 056 720 B3 известно о получении напыленного слоя в качестве скользящего элемента в двигателе внутреннего сгорания из содержащих нитрид хрома напыляемых порошков, однако описание способа получения напыленного слоя в этом документе отсутствует. Способствующий скольжению слой обладает следующим расчетным составом: от 10 до 30% никеля, от 0,1 до 5% углерода, от 10 до 20% азота и от 40 до 79,9% хрома. Напыляемый порошок неизвестного приготовления, приведенный в примере осуществления данного изобретения, обладает следующим расчетным составом: 60% CrN, 10% Cr3C2, 25% никеля и 5% хрома. В цитируемом документе сообщается о гомогенном распределении карбидов в напыленном слое (содержание Cr3C2 в напыляемом порошке составляет 10%). Размеры и распределение частиц CrN не указаны. Используемый CrN согласно данным элементарного анализа содержит всего 11% азота вместо теоретически ожидаемого содержания азота, составляющего 12,72%. Таким образом, можно предполагать, что обозначаемый «CrN» хромнитридный компонент не является чистым CrN, иначе содержание азота в соответствии с элементарным анализом составляло бы 12,7%. Расчет показывает, что при указанном в цитируемом патенте содержании азота 11% из 60% содержащегося в напыляемом порошке хромнитридного компонента на долю CrN (с 21,2% азота) приходится только 41%, а на долю Cr2N (с 12,1% азота) 19%, то есть хромнит-ридный компонент состоит из 68,3% CrN и 31,7% Cr2N. Следовательно, можно предполагать, что износостойкости, характерной для получаемого осаждением из паровой фазы покрытия с CrN, согласно цитируемой публикации не достигают (таблица 1 в немецкой заявке DE 10 2008 056 720 B3). Кроме того, описываемый в ней порошок содержит карбиды хрома, что следует из рассмотрения используемой системы материалов, снимков микроструктуры напыленного слоя («гомогенно распределенных карбидов») и результатов элементарного анализа. В связи с высокой собственной твердостью карбидов хрома раскрыть полный потенциал основанного на нитриде хрома скользящего покрытия и сопоставить его с характеристиками CrN-покрытия, наносимого методом осаждения из паровой фазы, не представляется возможным.

В основу настоящего изобретения была положена задача устранить указанные выше недостатки уровня техники. Задача изобретения прежде всего состояла в том, чтобы предложить способ получения содержащих нитрид хрома, в частности, содержащих CrN спеченных напыляемых порошков, агломераты которых обладают необходимой прочностью, достаточной для реализации процесса напыления.

Указанная задача согласно изобретению решается благодаря получению агломератов из хрома, CrN или Cr2N со сплавом металлического связующего и их последующего спекания в атмосфере находящегося под избыточным давлением азота, при котором может быть реализовано превращение хрома до нитридов хрома или Cr2N до CrN или при котором по меньшей мере могут быть получены нитриды хрома.

Объектом настоящего изобретения является способ получения содержащих нитрид хрома спеченных напыляемых порошков, который включает следующие стадии:

a) приготовление порошковой смеси (А), содержащей:

i) порошок (В), содержащий один или несколько компонентов, выбранных из группы, включающей хром (Cr), CrN и Cr2N, и

ii) порошок (С), содержащий один или несколько компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав.

b) спекание порошковой смеси (A) в азотсодержащей газовой атмосфере, причем количество азота, химически связанного в нитридах хрома, в процессе спекания возрастает или по меньшей мере остается неизменным, и причем парциальное давление азота в процессе спекания превышает 1 бар.

Другим объектом настоящего изобретения является способ получения содержащих CrN спеченных напыляемых порошков, который включает следующие стадии:

a) приготовление порошковой смеси (А), содержащей:

i) порошок (В), содержащий один или несколько компонентов, выбранных из группы, включающей хром (Cr), CrN и Cr2N и

ii) порошок (С), содержащий один или несколько компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав,

b) спекание порошковой смеси (A) при парциальном давлении азота выше 1 бар, причем содержание химически связанного азота остается неизменным или возрастает по сравнению с порошковой смесью (A).

Другим объектом настоящего изобретения является способ получения содержащих CrN спеченных напыляемых порошков, который включает следующие стадии:

а) приготовление порошковой смеси (A), содержащей:

i) порошок (В), содержащий один или несколько компонентов, выбранных из группы, включающей хром (Cr), CrN и Cr2N, и

ii) порошок (С), содержащий один или несколько компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав,

b) спекание порошковой смеси (A) в азотсодержащей газовой атмосфере, причем содержание химически связанного в нитридах хрома азота возрастает по сравнению с порошковой смесью до спекания или по меньшей мере остается неизменным.

В отсутствие особых указаний процентные данные приводят в массовых процентах (% масс).

На первой стадии а) предлагаемого в изобретении способа получения содержащих нитрид хрома спеченных напыляемых порошков осуществляют приготовление порошковой смеси (A), включающей порошок (В) и порошок (С).

Порошок (В) содержит один или несколько компонентов, выбранных из группы, включающей хром (Cr), CrN и Cr2N. Особенно предпочтительно порошок (В) содержит смеси CrN с Cr2N. Массовое отношение CrN к Cr2N, которое можно варьировать в широких пределах, предпочтительно находится в диапазоне от 1:100 до 100:1, более предпочтительно от 1:10 до 10:1, прежде всего от 1:8 до 1:1, в частности, 1:6 до 1:2.

В другом предпочтительном варианте порошок (В) содержит по меньшей мере 70% масс., предпочтительно по меньшей мере 80% масс., более предпочтительно по меньшей мере 90% масс., в частности, по меньшей мере 95% масс. нитридов хрома (CrN и Cr2N), в частности, состоит из нитридов хрома.

Кроме того, порошок (В) может состоять исключительно из хрома, исключительно из CrN или исключительно из Cr2N. Порошок (В) не только может быть получен смешиванием фазовочистых порошов CrN и Cr2N, но и может представлять собой многофазный порошок, в частицах которого согласно результатам анализа, выполняемого методом дифракции рентгеновских лучей, присутствуют как CrN, так и Cr2N. Кроме того, подобный многофазный порошок может состоять также из металлического хрома и Cr2N, может содержать металлический хром, Cr2N и CrN, а, возможно, и другие еще необнаруженные нитриды хрома.

Прежде всего в тех сферах применения, в которых получаемый предлагаемым в изобретении способом напыляемый порошок подлежит использованию для нанесения покрытий на трущиеся поверхности с незначительной шероховатостью, предпочтительным является выбор как можно меньшего размера частиц порошка (В). В соответствии с этим в предпочтительном варианте осуществления изобретения размер частиц D50 порошка (В) составляет менее 20 мкм, более предпочтительно менее 15 мкм. В особом варианте осуществления изобретения размеру частиц D50 порошка (В) соответствует интервал от 0,5 до 10 мкм. При этом показатель D50 является объемно-аналитическим значением диаметра частиц, измеренным методом лазерной дифракции. D50 является значением диаметра, меньшим которого обладают 50% частиц.

В другом предпочтительном варианте осуществления изобретения размер частиц D90 порошка (В) составляет менее 20 мкм, предпочтительно менее 15 мкм.

Содержание порошка (В) в порошковой смеси (А) обычно составляет от 50 до 90% масс., предпочтительно от 60 до 80% масс. соответственно в пересчете на общую массу порошковой смеси (А).

Порошок (С) содержит один или несколько компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав (сплавы, которые содержат никель, то есть, в частности, также основные сплавы никеля), кобальтовый сплав (сплавы, которые содержат кобальт, то есть, в частности, также основные сплавы кобальта) и железный сплав (сплавы, которые содержат железо, то есть, в частности, также основные сплавы железа).

Порошок (С) служит металлической матрицей (связующим металлом) для нитридов хрома, обладающих действием твердых материалов.

В предпочтительном варианте осуществления изобретения порошковая смесь (А) содержит основной сплав кобальта, никеля или железа. При этом основной сплав может содержать один или несколько компонентов, выбранных из группы, включающей хром (Cr), кремний (Si), молибден (Mo), титан (Ti), тантал (Ta), бор (B), иттрий (Y), вольфрам (W) и марганец (Mn). Содержание указанного(-ых) компонента(-ов) в сплаве при необходимости может достигать 25% масс.

В зависимости от выбранных условий спекания один или несколько указанных выше компонентов при необходимости может(-гут) быть нитридирован(-ы).

В особенно предпочтительном варианте осуществления предлагаемого в изобретении способа порошковая смесь (А) содержит порошок никеля и/или порошок сплава никеля с хромом.

В предпочтительном варианте осуществления изобретения порошок (С) содержит один или несколько компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав в количестве 50% масс., предпочтительно 60% масс., более предпочтительно 75% масс., в частности, 85% масс., в частности, по меньшей мере 95% масс., соответственно в пересчете на общую массу порошка (С). В более предпочтительном варианте осуществления изобретения порошок (С) состоит из одного или нескольких компонентов, выбранных из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав.

Порошок никеля и порошок основного сплава никеля, например, сплава никеля с хромом, являются особенно пригодными металлическими матричными материалами для содержащих нитрид хрома спеченных напыляемых порошков, однако особенно пригодными являются также порошок кобальта и основные сплавы железа, если они легированы хромом (Сг), кремнием (Si), молибденом (Mo) и марганцем (Mn). Таким образом, в предпочтительном варианте осуществления изобретения порошок (С) содержит по меньшей мере 50% масс., предпочтительно по меньшей мере 75% масс., более предпочтительно по меньшей мере 95% масс. порошка никеля и/или порошка сплава никеля с хромом соответственно в пересчете на общую массу порошка (С), причем прежде всего порошок (С) состоит из порошка никеля и/или порошка сплава никеля с хромом.

Содержание порошка (С) в порошковой смеси (А) обычно составляет от 10 до 50% масс., предпочтительно от 15 до 45% масс., в частности, от 20 до 40% масс. соответственно в пересчете на общую массу порошковой смеси (А).

В предпочтительном варианте порошковая смесь (А) содержит CrN, хром и/или Cr2N, а также предпочтительно порошок никеля и/или порошок сплава никеля с хромом.

В другом предпочтительном варианте осуществления изобретения порошковая смесь (А) содержит основной сплав кобальта, никеля или железа, который при необходимости включает один или несколько компонентов, прежде всего выбранных из группы, включающей хром (Cr), кремний (Si), молибден (Mo), титан (Ti), тантал (Ta), бор (B), иттрий (Y), вольфрам (W) и марганец (Mn).

Количество присутствующих в спеченном напыляемом порошке карбидов в связи с характерной для них твердостью должно находиться на минимальном уровне. Таким образом, содержание углерода в порошковой смеси (А) должно быть минимальным. В предпочтительном варианте осуществления изобретения порошковая смесь (А) в основном не содержит углерода. Понятие «в основном не содержит углерода» согласно изобретению означает, что содержание углерода в порошковой смеси (А) составляет менее 1% масс., предпочтительно менее 0,1% масс., особенно предпочтительно менее 0,08%, в частности, менее 0,05% масс., соответственно в пересчете на общую массу порошковой смеси (А), причем прежде всего речь идет о полном отсутствии углерода.

В другом предпочтительном варианте осуществления изобретения порошковая смесь (А) в основном не содержит карбидов хрома. Понятие «в основном не содержит карбидов хрома» согласно изобретению означает, что содержание карбидов хрома составляет менее 15% масс., предпочтительно менее 1,5% масс., более предпочтительно менее 0,8% масс., в частности, менее 0,2% масс., причем прежде всего речь идет о полном отсутствии карбидов хрома.

Приготовление порошковой смеси (А) можно осуществлять простым сухим смешиванием порошка (В) с порошком (С). Смешивание указанных порошков обычно выполняют в известных специалистам смесителях, в частности, высокоскоростных смесителях с высокими силами сдвига.

В предпочтительном варианте осуществления предлагаемого в изобретении способа приготовление порошковой смеси (А) осуществляют посредством совместного диспергирования порошков (В) и (С) в жидкости, которую по завершении смешивания порошков удаляют.

Для этой цели особенно пригодны низкокипящие жидкости, в частности, выбранные из группы, включающей воду, алифатические спирты, кетоны и любые смеси этих веществ. При этом особенно предпочтительными являются жидкости, выбранные из группы, включающей воду, метанол, этанол, пропанол и смеси этих веществ.

Последующее удаление жидкости можно осуществлять посредством упаривания, предпочтительно выполняемого при пониженном давлении. В особенно предпочтительном варианте осуществления изобретения жидкость удаляют посредством распылительной сушки, позволяющей получать в конце процесса агломерированные/спеченные напыляемые порошки.

В особенно предпочтительном варианте осуществления изобретения смешанная с жидкостью дисперсия дополнительно может содержать временное органическое связующее в виде клея, способствующее образованию агломератов порошка и обеспечивающее достаточную для последующей переработки механическую стабильность. К пригодным временным органическим связующим согласно изобретения относятся, например, поливиниловый спирт, поливинилпирролидон, производные целлюлозы, полисахариды и полимеры акриловой кислоты.

На стадии b) предлагаемого в изобретении способа выполняют спекание, предпочтительно твердофазное спекание порошковой смеси (А) в газовой атмосфере с парциальным давлением азота, превышающим 1 бар. Согласно изобретению условия твердофазного спекания (прежде всего парциальное давление азота и температуру) выбирают таким образом, чтобы в процессе спекания происходило образование, концентрирование или стабилизация нитридов хрома вследствие поглощения азота. Таким образом, спекание порошковой смеси в соответствии с предлагаемым в изобретении способом не приводит к потере химически связанного азота, а, напротив, сопровождается повышением количества химически связанного азота, по меньшей мере сохранением количества присутствующего в порошковой смеси химически связанного азота.

Присутствие в газовой атмосфере азота с превышающим 1 бар парциальным давлением в процессе спекания является обязательным условием осуществления предлагаемого в изобретении способа. В предпочтительном варианте осуществления способа газовая атмосфера содержит по меньшей мере 90% об., предпочтительно 95% об., более предпочтительно по меньшей мере 98% об., в частности, по меньшей мере 99,5% об. азота соответственно в пересчете на общий объем газовой атмосферы.

Присутствие кислорода негативно отражается на стадии спекания, в частности, твердофазного спекания. Присутствие кислорода приводит к образованию оксидов, которые ухудшают комплекс свойств напыляемых порошков.

Кроме того, обнаружено, что абсолютное давление газовой атмосферы во время спекания, предпочтительно во время твердофазного спекания, может оказывать существенное влияние на образование нитридов хрома, в особенности на образование CrN. В соответствии с этим абсолютное давление газовой атмосферы предпочтительно составляет более 1 бар, например, более 1,5 бар.

Особенно хороших результатов удается достичь в случае спекания, в частности, твердофазного спекания, при парциальном давлении азота, превышающем 6 бар, предпочтительно находящемся в диапазоне от 7 до 100 бар, более предпочтительно от 8 до 50 бар, в частности, от 9 до 20 бар. Чем выше температура спекания, тем выше должно быть выбрано необходимое минимальное значение парциального давления азота.

Спекание, в частности, твердофазное спекание, обычно выполняют при температурах, способствующих формированию в порошковой смеси спеченных шеек. Подобные спеченные шейки придают спеченному агломерату достаточную для термического напыления механическую прочность, в особенности механическую прочность, необходимую для осуществления процессов напыления HVOF и HVAF. Пригодная температура спекания превышает 1000°C и предпочтительно находится в интервале от 1050 до 1500°C, более предпочтительно от 1100 до 1350°C, в частности, от 1100 до 1250°C.

Твердофазное спекание особенно предпочтительно следует осуществлять в течение такого промежутка времени и при таких условиях, чтобы спеченный напыляемый порошок содержал нитриды хрома и чтобы количество CrN составляло по меньшей мере 5% масс., предпочтительно по меньшей мере 20% масс., более предпочтительно по меньшей мере 50% масс., в частности, по меньшей мере 80% масс. соответственно в пересчете на общую массу обоих нитридов хрома (Cr2N и CrN) в спеченном напыляемом порошке. При этом количество обоих нитридов хрома определяют по содержанию хрома в напыляемом порошке и по содержанию в напыляемом порошке азота, причем возможное присутствие металлического хрома в металлической матрице при расчете не учитывают.

Твердофазное спекание обычно осуществляют в течение промежутка времени, составляющего по меньшей мере один час, предпочтительно по меньшей мере два часа, более предпочтительно по меньшей мере 2,5 часа, в частности, от 3 до 48 часов. Более длительное время спекания при прочих одинаковых условиях обусловливает более высокое поглощение азота.

В особенно предпочтительном варианте осуществления изобретения способ получения содержащих нитрид хрома спеченных напыляемых порошков включает следующие стадии:

a) приготовление порошковой смеси (А), содержащей:

i) порошок (В), содержащий порошок Cr2N и при необходимости CrN, и

ii) порошок (С),

b) спекание порошковой смеси (А) в газовой атмосфере, содержащей по меньшей мере 99,5% об. азота, при давлении газовой атмосферы выше 6 бар и температурах от 1050 до 1400°C.

В другом особенно предпочтительном варианте осуществления изобретения способ получения содержащих CrN спеченных напыляемых порошков включает следующие стадии:

а) приготовление порошковой смеси (А), содержащей:

i) порошок (В), содержащий порошок хрома, и

ii) порошок (С),

В) спекание порошковой смеси (А) в газовой атмосфере, содержащей по меньшей мере 99,5% об. азота, при давлении газовой атмосферы выше 6 бар и температурах от 1050 до 1400°С.

Содержащие нитрид хрома спеченные напыляемые порошки, которые могут быть получены предлагаемым в изобретении способом, обладают превосходными свойствами. В частности, термический метод напыления указанных порошков позволяет формировать гораздо более толстые слои.

Другим объектом настоящего изобретения является содержащий нитрид хрома спеченный напыляемый порошок, который может быть получен предлагаемым в изобретении способом. Содержащий нитрид хрома спеченный напыляемый порошок предпочтительно содержит частицы нитрида хрома со средним диаметром в интервале от 1 до 20 мкм (речь при этом идет, например, об электрооптически определяемом среднечисловом значении, получаемом посредством фотограмметрической обработки (электронно)микроскопических снимков, например, о диаметре Джефри).

В другом предпочтительном варианте осуществления изобретения спеченный напыляемые порошок содержит нитрид хрома, причем содержание CrN составляет по меньшей мере 5% масс., предпочтительно по меньшей мере 20% масс., более предпочтительно по меньшей мере 50% масс., в частности, по меньшей мере 80% масс. соответственно в пересчете на общую массу нитрида хрома в спеченном напыляемом порошке.

Предлагаемые в изобретении содержащие нитрид хрома напыляемые порошки пригодны, в частности, для нанесения покрытий на поверхность деталей, например, на трущиеся поверхности.

В соответствии с этим другим объектом настоящего изобретения является способ изготовления детали с покрытой поверхностью путем нанесения на деталь покрытия термическим напылением предлагаемого в изобретении напыляемого порошка. Термическое напыление можно осуществлять, например, посредством высокоскоростного газопламенного напыления или плазменного напыления. Детали, которые могут быть изготовлены подобным способом нанесения покрытий, обладают чрезвычайно благоприятными фрикционными свойствами и прежде всего низкой шероховатостью. Кроме того, способ напыления позволяет снабжать детали более толстым защищающим от износа слоем по сравнению с обычными слоями, получаемыми нанесением покрытий методом осаждения из паровой фазы.

В соответствии с этим другим объектом настоящего изобретения является покрытая деталь, которая может быть изготовлена предлагаемым в изобретении способом нанесения покрытий. Покрытая деталь имеет защищающий от износа слой, предпочтительно получаемый термическим напылением, толщина которого составляет по меньшей мере 15 мкм, предпочтительно по меньшей мере 50 мкм, прежде всего по меньшей мере 100 мкм, в особенности по меньшей мере 200 мкм, в частности, по меньшей мере 250 мкм.

В соответствии с этим другим объектом настоящего изобретения является применение предлагаемого в изобретении напыляемого порошка для нанесения покрытий на поверхность деталей.

Примеры

Сравнительный пример 1 (обычное спекание CrN+Ni, образование Cr2N)

35 кг нитрида хрома с содержанием азота 15,65% масс. (исходный нитрид состоит из CrN с теоретическим содержание азота 21,2% масс. и Cr2N с теоретическим содержанием азота 12,1% масс.) просеивают, отделяя частицы размером 10 мкм, которые диспергируют в воде совместно с 15 кг полученного распылением через сопло сплава никеля с хромом (80/20) и подвергают распылительной сушке. Полученные гранулы просеивают, помещают в углеродный тигель и спекают в проходной печи, обычно используемой для спекания напыляемых порошков, при температуре 1000°C и времени пребывания в зоне нагрева от трех часов до 12 минут. Давление находящейся в печи газовой среды, в основном состоящей из водорода, на несколько миллибар превышает атмосферное давление. Получают агломерированный/спеченный напыляемый порошок с приведенными в таблице 1 характеристиками.

В случае, если бы деструкция исходного нитрида хрома отсутствовала, ожидаемое содержание азота в напыляемом порошке составило бы 10,95% масс., то есть 70% масс от содержания азота в используемом нитриде хрома. Однако фактическое содержание азота при наличии всего нитрида хрома в виде Cr2N (70% от 12,1% составляет 8,47%) меньше ожидаемого, что свидетельствует о присутствии главным образом Cr2N и о дополнительном образовании карбидов хрома (при спекании поглощается 0,58% масс. углерода). Логическим следствием этого обстоятельства является обнаруживаемое методом дифракции рентгеновских лучей присутствие только Cr2N помимо фазы NiCr и отсутствие CrN. Таким образом, при обычном спекании агломерированных/спеченных напыляемых порошков следует учитывать деструкцию нитридов хрома, прежде всего особенно желательного CrN, до Cr2N и карбидов хрома.

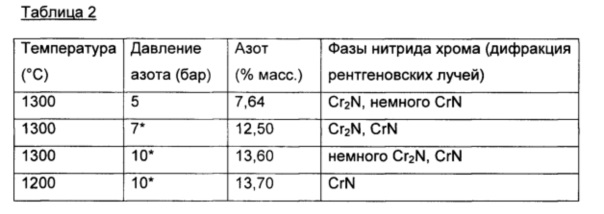

Сравнительный пример 2 (опыты со звездочкой выполнены в соответствии с изобретением)

Аналогично примеру 1 из 70% масс. состоящего в основном из Cr2N порошка нитрида хрома с содержанием азота 11,87% масс. и 30% масс. распыленного через сопло порошка сплава никеля с хромом (80/20) получают гранулят, подвергаемый последующей распылительной сушке. Гранулят распылительной сушки помещают в углеродный тигель и в течение трех часов спекают в функционирующей под давлением печи при варьировании комбинации температуры и парциального давления азота, при том же давлении охлаждают до комнатной температуры и определяют содержание азота в полученных напыляемых порошках. Вычисленное по рецептуре содержание азота в исходном продукте составляет 8,31%.

Из приведенных в таблице данных следует, что в зависимости от давления азота при данной температуре наблюдается уменьшение или увеличение содержания азота, а, следовательно, надлежащий выбор параметров (давления и температуры) позволяет сократить количество фазы Cr2N при одновременном увеличении количества особенно желательной фазы CrN. Точное вычисление содержания CrN в хром-нитридном компоненте не представляется возможным, поскольку при этом нужно учитывать, что содержащийся в NiCr хром образует также неизвестное количество нитридов хрома. Однако если пренебречь этим эффектом, расчетное содержание CrN в хромнитридном компоненте для температуры 1200°C и давления азота 10 бар составляет 82%.

Во всех случаях получают спекшийся осадок, который может быть вновь преобразован в спеченный/дробленый напыляемый порошок лишь посредством механического воздействия.

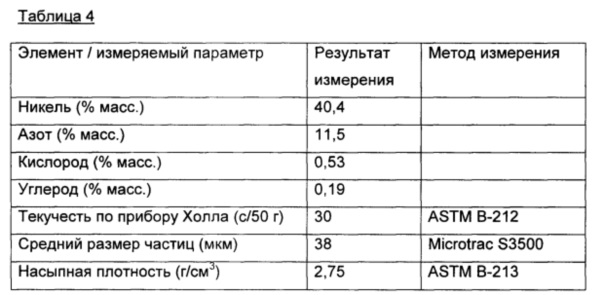

Пример 3 (согласно изобретению)

Из 60% порошка нитрида хрома с содержанием азота 14,7% (соответствует содержанию CrN около 29%) и содержанием углерода 0,05%, а также 40% тонкодисперсного никелевого порошка (Vale-INCO, тип Т255) получают дисперсию в воде, а из нее гранулят распылительной сушки. Полученный гранулят в течение трех часов спекают при температуре 1150°C и давлении азота 11 бар в функционирующей под давлением печи, и определяют содержание азота в агломерированном/спеченном напыляемом порошке. Вычисленное по рецептуре содержание азота в грануляте распылительной сушки составляет 8,82%.

Полученный агломерированный/спеченный напыляемый порошок может быть легко измельчен посредством просеивания до частиц с размерами от 45 до 15 мкм, необходимыми для HVOF-процессов напыления, поскольку спеченный материал находится в чрезвычайно рыхлом состоянии. Образующиеся при распылительной сушке отдельные грануляты, в свою очередь, обладают достаточной для термического напыления прочностью.

На основании содержания азота может быть сделан вывод, что в процессе спекания происходит химическое связывание дополнительного азота. С учетом соответствующих теоретических содержаний азота хром-нитридный компонент содержит 79% масс. CrN и 21% масс. Cr2N. По сравнению с примером 1 особым преимуществом данного примера является более низкое содержание углерода, соответственно карбида хрома.

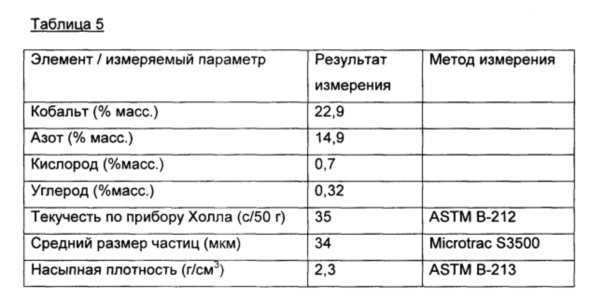

Пример 4 (согласно изобретению)

Из 75% порошка нитрида хрома с содержанием азота 14,7% (соответствует содержанию CrN около 29%) и содержанием углерода менее 0,08% масс., а также 25% тонкодисперсного кобальтового порошка получают дисперсию в воде, а из нее гранулят распылительной сушки. Полученный гранулят в течение трех часов спекают при температуре 1150°С и давлении азота 11 бар в функционирующей под давлением печи, после чего определяют содержание азота в напыляемом порошке. Вычисленное по рецептуре содержание азота в грануляте распылительной сушки составляет 11,0% масс.

Полученный агломерированный/спеченный напыляемый порошок может быть легко измельчен посредством просеивания до частиц с размерами от 45 до 15 мкм, и спеченный материал находится в чрезвычайно рыхлом состоянии. Образующиеся при распылительной сушке отдельные грануляты, в свою очередь, обладают достаточной для термического напыления прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного сплава на основе нитридов хрома | 2022 |

|

RU2798491C1 |

| АЗОТСОДЕРЖАЩАЯ, НИЗКОНИКЕЛЕВАЯ СПЕЧЕННАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2553794C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Порошок из кермета | 2012 |

|

RU2608112C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИИ | 2008 |

|

RU2483833C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468889C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

Группа изобретений относится к получению содержащего нитрид хрома порошка для термического напыления покрытий в виде спекшихся агломератов. Способ включает следующие стадии: a) приготовление порошковой смеси (А), содержащей порошок (В), содержащий по меньшей мере один компонент, выбранный из группы, включающей хром (Cr), CrN и Cr2N, и порошок (С), содержащий по меньшей мере один компонент, выбранный из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав, b) спекание порошковой смеси (А) при парциальном давлении азота выше 1 бар с получением спекшихся агломератов, при этом обеспечивают неизменное содержание химически связанного азота или увеличение содержания химически связанного азота по сравнению с порошковой смесью (А). Обеспечивается получение прочного порошка. 5 н. и 14 з.п. ф-лы, 5 табл., 4 пр.

1. Способ получения содержащего нитрид хрома порошка для термического напыления покрытий в виде спекшихся агломератов, включающий следующие стадии:

a) приготовление порошковой смеси (А), содержащей:

i) порошок (В), содержащий по меньшей мере один компонент, выбранный из группы, включающей хром (Cr), CrN и Cr2N, и

ii) порошок (С), содержащий по меньшей мере один компонент, выбранный из группы, включающей никель, кобальт, никелевый сплав, кобальтовый сплав и железный сплав,

b) спекание порошковой смеси (А) при парциальном давлении азота выше 1 бар с получением спекшихся агломератов, при этом обеспечивают неизменное содержание химически связанного азота или увеличение содержания химически связанного азота по сравнению с порошковой смесью (А).

2. Способ по п. 1, отличающийся тем, что порошковая смесь (А) содержит CrN и/или Cr2N.

3. Способ по п. 1, отличающийся тем, что порошковая смесь (А) содержит порошок никеля и/или порошок сплава никеля с хромом, предпочтительно кобальтовый, никелевый или железный основной сплав, который при необходимости содержит один или несколько компонентов, выбранных из группы, включающей хром (Cr), кремний (Si), молибден (Мо), титан (Ti), тантал (Та), бор (В), иттрий (Y), вольфрам (W) и марганец (Mn).

4. Способ по п. 1, отличающийся тем, что приготовление порошковой смеси (А) осуществляют посредством диспергирования порошка (В) с порошком (С) в жидкости, которую удаляют после перемешивания.

5. Способ по п. 4, отличающийся тем, что жидкость выбирают из группы, включающей воду, алифатические спирты, кетоны и любые смеси этих веществ, предпочтительно из группы, включающей воду, метанол, этанол, пропанол и смеси этих веществ.

6. Способ по п. 4, отличающийся тем, что жидкость удаляют посредством распылительной сушки.

7. Способ по п. 1, отличающийся тем, что размер частиц D90 порошка (В) составляет менее 20 мкм, предпочтительно менее 15 мкм.

8. Способ по п. 1, отличающийся тем, что спекание осуществляют в газовой атмосфере, содержащей по меньшей мере 90 об.%, предпочтительно по меньшей мере 95 об.%, более предпочтительно по меньшей мере 98 об.%, в частности по меньшей мере 99,5 об.% азота, соответственно в пересчете на общий объем газовой атмосферы.

9. Способ по п. 1, отличающийся тем, что спекание осуществляют при парциальном давлении азота выше 6 бар, предпочтительно в диапазоне от 7 до 100 бар, более предпочтительно от 8 до 50 бар, в частности от 9 до 20 бар.

10. Способ по п. 1, отличающийся тем, что спекание осуществляют при температуре выше 1000°С, предпочтительно в температурном интервале от 1050 до 1500°С, более предпочтительно от 1100 до 1350°С, в частности от 1100 до 1250°С.

11. Способ по п. 1, отличающийся тем, что спекание осуществляют в течение по меньшей мере одного часа, предпочтительно по меньшей мере двух часов, более предпочтительно по меньшей мере 2,5 часа, в частности в течение промежутка времени от 3 до 48 часов.

12. Способ по п. 1, отличающийся тем, что порошковая смесь (А) в основном не содержит карбидов хрома.

13. Способ по п. 1, отличающийся тем, что содержание порошка (В) в порошковой смеси (А) составляет от 50 до 90 мас.%, предпочтительно от 60 до 80 мас.%, соответственно в пересчете на общую массу порошковой смеси (А).

14. Способ по п. 1, отличающийся тем, что содержание порошка (С) в порошковой смеси (А) составляет от 10 до 50 мас.%, предпочтительно от 15 до 45 мас.%, в частности от 20 до 40 мас.%, соответственно в пересчете на общую массу порошковой смеси (А).

15. Способ по одному из пп. 1-14, отличающийся тем, что порошок для термического напыления покрытий в виде спекшихся агломератов содержит нитриды хрома, причем количество CrN составляет по меньшей мере 50 мас.%, предпочтительно по меньшей мере 75 мас.%, более предпочтительно по меньшей мере 78 мас.%, в частности по меньшей мере 80 мас.%, соответственно в пересчете на общую массу содержащегося в спеченном напыляемом порошке нитрида хрома.

16. Содержащий нитрид хрома порошок для термического напыления покрытий в виде спекшихся агломератов, отличающийся тем, что он получен способом по одному из пп. 1-15.

17. Способ изготовления детали с нанесенным термическим напылением покрытием, отличающийся тем, что осуществляют термическое напыление содержащего нитрид хрома порошка по п. 16.

18. Применение содержащего нитрид хрома порошка по п. 16 для термического напыления покрытия на поверхность детали.

19. Деталь, выполненная с нанесенным термическим напылением покрытием на поверхности, отличающаяся тем, что она изготовлена способом по п. 17.

| US 20040037969 A1, 26.02.2004 | |||

| US 20110076587 A1, 31.03.2011 | |||

| Шихта электродного материала для электроискрового нанесения покрытий | 1990 |

|

SU1763503A1 |

Авторы

Даты

2018-09-06—Публикация

2014-01-23—Подача