Область техники

Настоящее изобретение относится к дизельному платино-палладиевому катализатору окисления с функциями сжигания монооксида углерода/углеводородов (СО/НС) и накопления углеводородов (НС). В частности, настоящее изобретение относится к каталитической композиции, содержащей цеолит и металл платиновой группы (МПГ), такой как платина и палладий, в результате чего цеолит минимизирует негативные взаимодействия этих металлов платиновой группы с цеолитом.

Уровень техники

Эксплуатация двигателей на обедненной смеси, например дизельных двигателей и бензиновых двигателей на обедненной смеси, обеспечивает пользователю хорошую экономию топлива и имеет очень низкие выбросы углеводородов в газовой фазе и монооксида углерода благодаря их работе при высоких отношениях воздух/топливо в условиях обедненной смеси. Дизельные двигатели, в частности, также дают значительные преимущества по сравнению с бензиновыми двигателями с точки зрения их топливной экономичности, долговечности и их способности генерировать высокий крутящий момент на низких оборотах.

С точки зрения выбросов, однако, дизельные двигатели создают проблемы более серьезные, чем их аналоги с искровым зажиганием. Проблемы выбросов относятся к твердым частицам (РМ), оксидам азота (NOx), несгоревшим углеводородам (НС) и монооксиду углерода (СО). NOx представляет собой термин, используемый для описания различных видов химических соединений окислов азота, в том числе окиси азота (NO) и диоксида азота (NO2), среди прочих.

Двумя основными компонентами твердых частиц являются летучие органические фракции (ЛОФ) и фракция сажи (сажа). ЛОФ конденсируются слоями на саже и получаются из дизельного топлива и масла. ЛОФ могут существовать в выхлопных газах дизельных двигателей либо в виде пара или в виде аэрозоля (мелких капель жидкого конденсата), в зависимости от температуры выхлопного газа. Сажа преимущественно состоит из частиц углерода. Твердые частицы дизельного выхлопа являются высокореспирабельными из-за малого размера частиц, что представляет риск для здоровья при более высоких уровнях воздействия. Кроме того, ЛОФ содержат полициклические ароматические углеводороды, некоторые из которых являются потенциальными канцерогенами.

Сажа может быть собрана с помощью фильтров с пристеночным течением (wall-flow), которые могут содержать многоканальную сотовую структуру, имеющую торцы чередующихся каналов на сторонах входного потока и выходного потока подключенной сотовой структуры. Это приводит к системе типа шахматной доски на обоих торцах. Каналы, включенные к входному потоку, или на входном торце, открыты в выходной поток или на выходном торце. Это позволяет газу входить в открытые входные каналы, пройти через пористые стенки и выйти через каналы с открытыми выходными торцами. Подлежащий обработке газ поступает в каталитическую структуру через открытый входной торец канала и сдерживается на выходе закрытым выходным торцом того же самого канала. Давление газа продавливает газ через стенки пористой структуры в каналы, закрытые на входном торце и открытые на выходном торце. Такие структуры, прежде всего, известны для фильтрации частиц из потока выхлопного газа. Часто эти структуры имеют катализаторы на подложке (несущей), которые усиливают окисление частиц. Конкретные патенты, описывающие такие каталитические структуры, включают патенты США 3,904,551; 4,329,162; 4,340,403; 4,364,760; 4,403,008; 4,519,820; 4,559,193; и 4,563,414.

Известно применение катализаторов окисления, содержащих металл платиновой группы, диспергированный на огнеупорной металлооксидной подложке, для обработки выбросов выхлопных газов дизельных двигателей, чтобы преобразовать газообразные загрязнители, как углеводороды, так и монооксид углерода, посредством каталитического окисления этих веществ в диоксид углерода и воду. Такие катализаторы обычно помещаются в блоках, называемых дизельные катализаторы окисления (ДКО), или, проще говоря, каталитические нейтрализаторы, которые размещены на пути потока выхлопных газов от дизельных двигателей для обработки выхлопа, прежде чем он удаляется в атмосферу. Как правило, дизельные катализаторы окисления выполнены на керамических или металлических носителях катализатора (таком как проточный монолитный носитель, как описано ниже), на которые осаждают одну или несколько композиций катализаторов. В дополнение к конверсии газообразных углеводородов, монооксида углерода и серы в разных формах во фракции твердых частиц, катализаторы окисления, которые содержат металлы платиновой группы (которые, как правило, диспергированы на огнеупорный оксидный носитель), способствуют окислению окиси азота (NO) в NO2.

Катализаторы, используемые для обработки выхлопных газов двигателей внутреннего сгорания, менее эффективны в периоды относительно низкой температуры, например в начальном периоде работы холодного двигателя выхлоп не имеет температуры, достаточно высокой для эффективного каталитического превращения вредных компонентов выхлопных газов. С этой целью впитывающий материал, которым может быть цеолит, может быть предусмотрен как часть каталитической системы для того, чтобы адсорбировать газообразные загрязняющие вещества, обычно углеводороды, и удерживать их в начальный холодный период запуска. По мере повышения температуры выхлопных газов адсорбированные углеводороды выделяются из адсорбента и подвергаются каталитической обработке при более высокой температуре.

Как обсуждено выше, катализаторы окисления, содержащие металл платиновой группы, диспергированный на огнеупорную металлооксидную подложку, как известно, применяются для обработки выхлопных газов, выделяемых дизельными двигателями. Платина (Pt) остается наиболее эффективным металлом платиновой группы в ДКО для окисления СО и НС по причине высокой температуры старения в плохих условиях работы и при наличии серы в топливе. Тем не менее, палладий Pd, включенный в катализаторы, обеспечивает преимущества, заключающиеся в стабилизации платины Pt при более высокой температуре старения (>700°C) и снижением стоимости катализатора. Однако катализаторы на основе Pd обычно показывают более высокие температуры сжигания для окисления СО и НС, особенно при использовании материалов для накопления НС, что потенциально может привести к задержкам в сжигании НС и/или СО. Pd-содержащие ДКО могут отравить активность платины Pt превращением парафинов и/или окислением NO, а также могут сделать катализатор более восприимчивым к отравлению серой. Эти характеристики обычно препятствуют использованию Pd в качестве катализатора окисления обедненных смесей, работающих в дизельных двигателях небольшой мощности, где температура двигателя остается ниже 250°C для большинства условий вождения.

Было бы желательно обеспечить каталитические изделия, которые устраняют одно или несколько из указанных выше недостатков.

Сущность изобретения

Разработан дизельный катализатор окисления для такой обработки выбросов выхлопных газов, как окисление несгоревших углеводородов (НС) и монооксида углерода (СО) и восстановление оксидов азота (NOx). Разновидности вариантов осуществления настоящего изобретения относятся к новой композиции пористого покрытия, содержащей цеолит, который сводит к минимуму негативные взаимодействия между цеолитом и металлами платиновой группы.

Первым объектом изобретения являются каталитические изделия для обработки выбросов выхлопных газов из дизельного двигателя, содержащие углеводороды, монооксид углерода и материал в виде твердых частиц, при этом эти изделия содержат дизельный катализатор окисления и носитель катализатора. Дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на упомянутый носитель катализатора и содержащий тугоплавкую металлооксидную подложку с высокоразвитой поверхностью, металлический компонент платиновой группы, включающий платину (Pt) и палладий (Pd), на тугоплавкой металлооксидной подложке с высокоразвитой площадью поверхности, и первый цеолитный компонент, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000.

Другим объектом изобретения являются каталитические изделия для обработки выбросов выхлопных газов из дизельного двигателя, содержащие углеводороды, монооксид углерода, материал в виде твердых частиц, при этом эти изделия содержат дизельный катализатор окисления и носитель катализатора, причем дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на указанный носитель катализатора, и второй слой пористого покрытия, нанесенный на первый слой пористого покрытия, при этом один из первого и второго слоев пористого покрытия содержит высокоразвитую поверхность подложки из тугоплавкого металлооксида, и другой из первого и второго слоев пористого покрытия содержит высокоразвитую поверхность подложки из тугоплавкого металлооксида, металлический компонент платиновой группы, включающий платину (Pt) и палладий (Pd) на тугоплавкой металлооксидной подложке с высокоразвитой площадью поверхности, и первый цеолитный компонент, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000.

Еще одним объектом изобретения является система обработки потока выхлопных газов дизельного двигателя, включающих углеводороды, монооксид углерода и другие компоненты выхлопных газов, при этом система обработки выбросов содержит: выхлопную трубу, сообщающуюся с дизельным двигателем через выхлопной коллектор; каталитические изделия, описанные в настоящем документе, причем носитель катализатора представляет собой проточный носитель катализатора или носитель катализатора с пристеночным течением; и один или несколько следующих изделий, сообщающихся с композитом: сажевый фильтр, каталитическое изделие для селективного каталитического восстановления (СКВ) и каталитическое изделие для накопления и восстановления NOx (NSR).

Другими объектами изобретения являются способы обработки потока выхлопных газов дизельных двигателей, содержащего углеводороды, монооксид углерода и твердые частицы, при этом способы содержат: (а) обеспечение каталитических изделий, предусмотренных в настоящем описании; (b) контактирование потока дизельного выхлопного газа с указанным каталитическим изделием для обработки выбросов выхлопных газов таким образом, чтобы катализатор окисления окислял углеводороды и монооксид углерода в выхлопных газах до диоксида углерода и воды; и (с) транспортировки отработанного газа, выходящего из дизельного катализатора окисления до выходного фильтра сажи и катализатора конверсии NOx.

Краткое описание чертежей

Фиг. 1 представляет собой вид в перспективе огнеупорного несущего элемента со структурой сотового типа, который может содержать дизельный катализатор окисления (ДКО) с композицией пористого покрытия в соответствии с одним вариантом осуществления;

фиг. 2 представляет собой частичный поперечный разрез, увеличенный по отношению к фиг. 1 и представленный в плоскости, параллельной торцам подложки по фиг. 1, который демонстрирует в увеличенном виде один из протекающих газовых потоков каналов газа, показанных на фиг. 1; и

фиг. 3 представляет собой схему системы обработки выбросов двигателя в соответствии с одним вариантом осуществления.

Подробное описание

Прежде чем описывать несколько иллюстративных вариантов осуществления настоящего изобретения, следует понимать, что изобретение не ограничено деталями конструкции и этапами процесса, излагаемыми в последующем описании. Изобретение допускает другие варианты осуществления и может быть внедрено или воплощено различными способами.

Настоящее изобретение относится к композиции дизельного катализатора окисления (ДКО), содержащей цеолит, который сводит к минимуму негативные взаимодействия между цеолитом и металлами платиновой группы. Такие цеолиты характеризуются высоким отношением диоксида кремния к окиси алюминия (ОКА). ОКА может быть 250:1; 500:1; 750:1; 1000:1; 1200:1; 10000:1. В одном или нескольких вариантах осуществления цеолит по существу не содержит оксид алюминия, определение которого может быть сделано с помощью дифракции рентгеновских лучей или анализа индуктивно-связанной плазмы. Термин «по существу не содержит оксид алюминия» означает, что указанный оксид алюминия намеренно не вводится в состав цеолита. Следует признать, однако, что оксид алюминия в некоторой степени мигрирует или диффундирует в цеолит, такие незначительные количества считаются несущественными (то есть <4% от веса материала, 3%, 2% или даже 1%). Таким образом, используемый в данном описании термин «цеолит по существу не содержит оксид алюминия» означает цеолит, содержащий не более 5000 частей/млн, или 0,5% по массе оксида алюминия.

Настоящее изобретение также относится к способу обработки газового потока выбросов выхлопных газов дизельного двигателя, содержащих несгоревшие углеводороды (НС) и монооксид углерода (СО). Поток выхлопных газов из дизельного двигателя можно обрабатывать в устройстве обработки выбросов, содержащем композицию пористого покрытия в вариантах осуществления настоящего изобретения. В соответствии с настоящим изобретением поток выхлопных газов сначала вступает в контакт с цеолит-содержащим слоем и затем входит в контакт с любыми слоями под ним.

В вариантах осуществления настоящего изобретения композиции пористых покрытий в катализаторе окисления могут быть нанесены на поверхность носителя катализатора любым средством, известным в данной области техники. Например, пористое покрытие катализатора может быть нанесено посредством напыления, покрытия порошком, нанесением кистью или окунанием поверхности в каталитическую композицию. Носитель может представлять собой проточный носитель или носитель с пристеночным течением.

Первым объектом изобретения являются каталитические изделия для обработки выбросов выхлопных газов из дизельного двигателя, содержащих углеводороды, монооксид углерода и материал в виде твердых частиц, при этом эти изделия содержат дизельный катализатор окисления и носитель. Дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на указанный носитель и содержащий тугоплавкую металлооксидную

подложку с высокоразвитой поверхностью, металлический компонент платиновой группы, содержащий платину (Pt) и палладий (Pd) на тугоплавкой металлооксидной подложке с высокоразвитой площадью поверхности, и первый цеолитный компонент, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000.

В одном из вариантов осуществления первый цеолитный компонент может иметь отношение диоксида кремния к оксиду алюминия, которое больше чем 1200. В другом варианте осуществления первый цеолитный компонент не содержит оксида алюминия. Еще один вариант осуществления предусматривает, что первый слой пористого покрытия содержит второй цеолитный компонент. Первый цеолитный компонент может быть выбран из цеолита, имеющего структуру типа бета, ZSM-5 (который в соответствии с номенклатурой Международной Ассоциации Цеолита (МАЦ) является MFI-типом), и МСМ-22 (который является MWW-типом в соответствии с номенклатурой Международной Ассоциации Цеолита). Тугоплавкая металлооксидная подложка с высокоразвитой поверхностью содержит один из материалов: оксида алюминия, диоксида кремния, оксида титана, оксида церия, оксида циркония и их физические смеси, их химические комбинации и их атомно-допированные комбинации. В подробном варианте осуществления тугоплавкая металлооксидная подложка с высокоразвитой поверхностью содержит оксид алюминия. Первый слой пористого покрытия может дополнительно содержать промотор, который представляет собой один или несколько оксидов щелочных металлов, выбранных из оксида бария (ВаО), оксида магния (MgO), оксида лантана (La2O3) и их смесей.

Другие варианты осуществления включают в себя второй слой пористого покрытия, присутствующий на первом слое пористого покрытия, при этом второй слой пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью. Второй слой пористого покрытия может дополнительно содержать металлический компонент платиновой группы, нанесенный на высокоразвитую поверхность тугоплавкой металлооксидной подложки.

Еще варианты осуществления могут включать в себя третий слой пористого покрытия, присутствующий на втором слое пористого покрытия, при этом третий слой пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью.

Один или несколько вариантов осуществления предусматривают, что второй слой пористого покрытия, третий слой пористого покрытия или оба дополнительно содержат цеолитный компонент. Цеолиты для второго и третьего слоев пористого покрытия могут быть независимо выбраны из цеолитов со структурой типа бета, MFI и MWW. Эти цеолиты могут также иметь отношение диоксида кремния к оксиду алюминия большее чем 1000 (или 1100 или даже 1200 и т.п.).

Другим объектом изобретения являются каталитические изделия для обработки выбросов выхлопных газов из дизельного двигателя, содержащих углеводороды, монооксид углерода, твердые частицы, причем упомянутые каталитические изделия содержат дизельный катализатор окисления и носитель катализатора, при этом дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на указанный носитель катализатора, и второй слой пористого покрытия, нанесенный на первый слой пористого покрытия, причем один из первого и второго слоев пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью и другой слой из первого и второго слоев пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью, металлический компонент платиновой группы, содержащий платину (Pt) и палладий (Pd) на тугоплавкой металлооксидной подложке с высокоразвитой поверхностью, и первый цеолитный компонент, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000. В одном варианте осуществления двухслойного каталитического изделия первый слой пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью. В альтернативном варианте осуществления второй слой содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью. Еще один вариант осуществления изобретения обеспечивает третий слой пористого покрытия, присутствующий на втором слое пористого покрытия, при этом третий слой пористого покрытия содержит тугоплавкую металлооксидную подложку с высокоразвитой поверхностью и необязательно цеолит.

Еще одним объектом изобретения является система обработки потока выхлопных газов дизельного двигателя, включающих углеводороды, монооксид углерода и другие компоненты выхлопных газов, при этом система обработки выбросов содержит: выхлопную трубу, сообщающуюся с дизельным двигателем через выхлопной коллектор; каталитические изделия, предусмотренные настоящим изобретением, в которых носитель катализатора представляет собой проточный носитель катализатора или носитель катализатора с пристеночным течением; и один или несколько следующих изделий, сообщающихся с композитом: сажевый фильтр, каталитическое изделие для селективного каталитического восстановления (СКВ) и каталитическое изделие для накопления и восстановления NOx (NSR).

Другими объектами изобретения являются способы обработки потока дизельных выхлопных газов, содержащих углеводороды, монооксид углерода и твердые частицы, при этом способы включают: (а) получение каталитических изделий, представленных в настоящем описании; (b) приведение в соприкосновение потока дизельного выхлопного газа с указанным каталитическим изделием для обработки выбросов выхлопных газов таким образом, чтобы катализатор окисления окислял углеводороды и монооксид углерода в выхлопных газах до диоксида углерода и воды; и (c) транспортировку отработанного газа, выходящего из дизельного катализатора окисления, на следующий за ним сажевый фильтр и катализатор конверсии NOx. Катализатор конверсии NOx может содержать компонент селективного каталитического восстановления (СКВ), расположенный после каталитического сажевого фильтра (КСФ).

Термин "подложка" в слое пористого покрытия катализатора относится к материалу, который принимает металлы платиновой группы, стабилизаторы, промоторы, связующие и т.п. путем ассоциации, диспергирования, импрегнирования или других подходящих способов. Подходящие подложки с высокоразвитой поверхностью включают один или несколько тугоплавких оксидов. Тугоплавкие металлооксидные подложки с высокоразвитой поверхностью относятся к металлооксидным подложкам, имеющим площадь поверхности, превышающую 20 м2/г, а в определенных вариантах осуществления изобретения свыше 50 м2/г. В одном или нескольких вариантах осуществления площадь поверхности может варьироваться в диапазоне от 60 м2/г до 350 м2/г, и, как правило, от 90 м2/г до 250 м2/г. Примеры пригодных тугоплавких оксидов металлов с высокоразвитой поверхностью включают, но не ограничиваются этим, оксид алюминия, диоксид кремния, диоксид титана, оксид церия и оксид циркония, также как их физические смеси, их химические комбинации и/или их атомно-допированные комбинации. В конкретных вариантах осуществления тугоплавкий оксид металла может содержать смешанный оксид, такой как оксид кремния-алюминия, аморфные или кристаллические алюмосиликаты, оксиды алюминия-циркония, алюминия-лантана, алюминия-хрома, алюминия-бария, алюминия-церия и тому подобное. В одном варианте осуществления подложка конкретно содержит окись алюминия, которая включает в особенности гамма, дельта, тэта и переходные оксиды алюминия, такие как гамма и тэта оксиды алюминия, и, если он присутствует, небольшое количество другого тугоплавкого оксида, например до 20 процентов по массе. Приведенный в качестве примера тугоплавкий оксид металла содержит высокоразвитую поверхность γ-оксида алюминия, имеющую удельную площадь поверхности от около 50 м2/г до около 300 м2/г, например материалы из оксида алюминия, называемые также "гамма-оксид алюминия" или "активированный оксид алюминия", обычно имеют площадь поверхности по БЭТ свыше 60 квадратных метров на грамм ("м2/г"), часто до около 200 м2/г или выше. "Площадь поверхности по БЭТ» относится к способу Брунауэра, Эммета, Теллера для определения площади поверхности по адсорбции N2. Желательно, чтобы активный оксид алюминия имел удельную площадь поверхности от 60 м2/г до 350 м2/г и, как правило, от 90 м2/г до 250 м2/г. Конкретная загрузка на подложку тугоплавкого оксида составляет от около 0,5 г/дюйм3 до около 6 г/дюйм3, более конкретно от около 2 г/дюйм3 до около 5 г/дюйм3 и наиболее предпочтительно от около 2,5 г/дюйм3 до около 3,5 г/дюйм3.

Материалом для подложки с высокоразвитой поверхностью для цеолитсодержащего слоя является, в частности, тугоплавкий оксидный материал, который выбирают из группы, включающей оксиды алюминия, алюминия-церия, циркония и их смеси.

Цеолитсодержащий слой в вариантах осуществления настоящего изобретения может содержать один или несколько накапливающих углеводороды (НС) компонентов для адсорбции углеводородов (НС). Обычно может быть использован любой накапливающий углеводороды материал, например микропористый материал, такой как цеолит или цеолитоподобный материал, который сводит к минимуму взаимодействие металлов платиновой группы и этим материалом. В частности, накапливающий углеводород материал представляет собой цеолит. Цеолит может быть природным или синтетическим цеолитом, например фожазитом, шабазитом, клиноптилолитом, морденитом, силикалитом, цеолитом X, цеолитом Y, сверхстабильным цеолитом Y, цеолитом ZSM-5, оффретитом или бета-цеолитом. Конкретные примеры цеолитных адсорбентов имеют высокое отношение диоксида кремния к оксиду алюминия. Цеолиты могут иметь молярное отношение диоксид кремния/оксид алюминия от по меньшей мере около 250/1, 500/1, 750/1, 1000/1, в частности по меньшей мере около 1200/1, с полезным диапазоном от около 1000/1 до 1200/1, также как и до около 10000/1 может служить примером. Характерные цеолиты включают цеолиты ZSM, Y и бета. В частности, конкретный адсорбент может содержать бета-цеолит, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000. Загрузка цеолита может составлять от 0,1 г/дюйм3 или больше, чтобы гарантировать достаточную емкость накопления углеводородов и предотвратить преждевременное высвобождение накопленных парафинов во время изменения температуры ниже уровня низкотемпературного накапливания. В частности, содержимое цеолита находится в диапазоне от 0,4-0,7 г/дюйм3. Более высокие загрузки цеолита более чем 1,0 г/дюйм3 могут привести к преждевременному высвобождению хранимого толуола, если он присутствует в подаче. Преждевременное высвобождение ароматических соединений и парафинов из цеолита может вызвать задержку сжигания СО и НС.

В одном из вариантов осуществления один или несколько цеолитов могут быть стабилизированы посредством ионного обмена с редкоземельным металлом. В другом варианте осуществления слой(и) пористого покрытия в вариантах осуществления настоящего изобретения может включать в себя один или несколько редкоземельных оксидов (например, оксид церия), чтобы способствовать окислению тяжелых углеводородов.

В одном из вариантов осуществления композиция пористого покрытия в вариантах осуществления настоящего изобретения содержит в себе два отдельных слоя пористого покрытия, нанесенных на единственный носитель катализатора, или несущий элемент, один слой (например, первый, или верхний, слой пористого покрытия) поверх другого (например, второй, или нижний, слой пористого покрытия). В этом варианте осуществления второй, или нижний, слой пористого покрытия наносят по всей осевой длине носителя катализатора (например, проточный монолит) и первый, или верхний, слой пористого покрытия наносится по всей осевой длине второго, или нижнего, слоя пористого покрытия.

Композиция пористого покрытия по этому варианту осуществления может быть понятнее посредством фиг. 1 и 2. На фиг. 1 и 2 показан тугоплавкий несущий элемент 2 в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на фиг. 1, тугоплавкий несущий элемент 2 имеет цилиндрическую форму, обладающую цилиндрической наружной поверхностью 4, входной торцевой поверхностью 6 и выходной торцевой поверхностью 8, которая идентична торцевой поверхности 6. Несущий элемент 2 имеет множество тонких параллельных газовых проточных каналов 10, сформированных в нем. Как видно на фиг. 2, проточные каналы 10 образованы стенками 12 и проходят через носитель 2 от входного торца 6 до выходного торца 8, при этом каналы 10 являются беспрепятственными и поэтому обеспечивают поток текучей среды, например поток газа, в продольном направлении через носитель 2 по его проточным каналам 10. Как видно на фиг. 2, стенки 12 имеют такие размеры и конфигурацию, что проточные каналы 10 имеют по существу регулярную многоугольную форму по существу квадратную в показанном варианте осуществления, но с закругленными углами в соответствии с патентом США №4335023, выданным 15 января 1982 г. J.С. Dettling и др. Дискретный нижний слой 14, который в данной области техники, а иногда и далее по тексту, упоминается как "пористое покрытие", адгезирован или нанесен на стенки 12 несущего элемента. Как показано на фиг. 2, второй слой дискретного верхнего пористого покрытия 16 нанесен поверх нижнего слоя пористого покрытия 14.

Как показано на фиг. 2, несущий элемент включает пустоты, предусмотренные для потока газа через каналы 10, а площадь поперечного сечения этих каналов 10 и толщина стенок 12, определяющих каналы, будут изменяться от одного типа несущего элемента к другому. Похожим образом масса пористого покрытия, применяемого к таким носителям, будет варьироваться в зависимости от конкретного случая. Следовательно, при описании количества пористого покрытия или каталитического компонента на основе металла или другого компонента композиции удобно использовать единицы массы компонента на единицу объема носителя катализатора. Таким образом, используются единицы грамм на кубический дюйм ("г/дюйм3") и грамм на кубический фут ("г/фут3"), означающие массу компонента на единицу объема несущего элемента, в том числе объема пустот несущего элемента.

Во время работы двигателя с обедненной смесью выхлопные газообразные выбросы, содержащие углеводороды, монооксид углерода, оксиды азота и оксиды серы, первоначально сталкиваются с верхним слоем пористого покрытия 16, а затем сталкиваются с нижним слоем 14 пористого покрытия.

В другом варианте осуществления четко выраженные слои пористого покрытия, в вариантах осуществления настоящего изобретения, могут быть зоной, покрытой так, что один слой пористого покрытия находится на входном торце, а другой слой пористого покрытия - на выходном торце носителя катализатора. Например, входной слой пористого покрытия может быть нанесен поверх части входной области носителя катализатора, а выходной слой пористого покрытия может быть нанесен поверх входной части носителя катализатора. В этом варианте осуществления верхний слой пористого покрытия в вариантах осуществления настоящего изобретения нанесен поверх входной части носителя катализатора, а нижний слой пористого покрытия нанесен поверх выходной части носителя катализатора (т.е. выходного слоя пористого покрытия.

Согласно одному или нескольким вариантам выполнения настоящего изобретения композиция пористого покрытия катализатора окисления расположена на носителе катализатора. Носитель катализатора может быть из любых материалов, обычно используемых для приготовления катализаторов, и, в частности, содержать керамическую или металлическую сотовую структуру. Может быть использован любой подходящий носитель катализатора, такой как монолитный носитель катализатора, имеющий тонкие, параллельные проточные газовые каналы, проходящие через входную или выходную поверхность носителя катализатора таким образом, чтобы каналы были открыты для прохождения потока (в настоящем описании обозначаются как проточные носители катализатора). Каналы, которые по существу являются прямыми путями для впуска и выпуска текучей среды, характеризуются стенками, на которые нанесен каталитический материал в виде пористого покрытия таким образом, что газы, протекающие через каналы, контактируют с каталитическим материалом. Проходами для потока в монолитном носителе катализатора являются тонкостенные каналы, которые могут быть любого приемлемого поперечного сечения и формы, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, шестиугольная, овальная, круглая и др.

Такие монолитные носители могут содержать до около 700 или более проточных каналов (или "сот") на квадратный дюйм в поперечном сечении, хотя может быть использовано гораздо меньшее количество. Например, носитель может содержать от около 7 до 600, чаще от около 100 до 400 сот на квадратный дюйм ("cpsi"). Соты могут иметь поперечные сечения, которые имеют форму прямоугольника, квадрата, круга, овала, треугольника, шестиугольника или других многоугольников. Носители катализатора, пригодные для катализаторов в вариантах осуществления настоящего изобретения, могут быть керамические или металлические.

Носитель катализатора может также быть фильтром с потоком через сотовые стенки, фильтром с намотанными или упакованными волокнами, поропластом с открытыми порами, спеченным металлическим фильтром и т.д., предпочтительны фильтры с пристеночным потоком. Носители катализатора с пристеночным потоком, пригодные для поддержки композиций КФС (каталитические сажевые фильтры), имеют множество тонких, по существу параллельных проходов потока газа, проходящих вдоль продольной оси носителя катализатора. Обычно каждый канал заблокирован на одном торце материала носителя катализатора с альтернативными проходами, заблокированными на противоположных торцах.

Дизельный катализатор окисления (ДКО) в вариантах осуществления настоящего изобретения может быть использован в системе обработки суммарного выброса, содержащей один или несколько дополнительных компонентов для обработки выбросов дизельных выхлопных газов. Например, система обработки выбросов может содержать дополнительный компонент - сажевый фильтр и/или компонент селективного каталитического восстановления (СКВ). Дизельный катализатор окисления может быть расположен выше по потоку или ниже по потоку от сажевого фильтра и/или компонента селективного каталитического восстановления.

В дополнение к обработке выбросов выхлопных газов с помощью использования катализатора окисления в настоящем изобретении может использоваться сажевый фильтр для удаления твердых частиц. Сажевый фильтр может быть расположен выше или ниже по потоку от ДКО, но, как правило, расположен ниже по потоку от дизельного катализатора окисления. В конкретном варианте осуществления настоящего изобретения сажевый фильтр представляет собой каталитический сажевый фильтр (КСФ). КСФ в вариантах осуществления настоящего изобретения содержит носитель катализатора с нанесенным слоем пористого покрытия с одним или несколькими катализаторами для сжигания выбрасываемой сажи и/или окисления выбросов потока выхлопных газов. В общем, катализатором сжигания сажи может быть любой известный катализатор дожигания сажи. Например, КСФ может быть нанесен на высокоразвитую поверхность тугоплавких оксидов (например, оксид алюминия, диоксид кремния, алюмосиликат, диоксид циркония и смешанный оксид циркония-алюминия) и/или на катализатор окисления (например, церий-циркониевый) для дожигания несгоревших углеводородов и, в некоторой степени, твердых частиц. Тем не менее, конкретно катализатором сжигания сажи является катализатор окисления, содержащий один или несколько катализаторов из металлов платиновой группы (РМ) (платина, палладий и/или родий).

В общем, любой известный в данной области техники материал может быть использован для фильтрующего носителя катализатора, в том числе, например, фильтр с потоком через сотовые стенки, фильтр с намотанными или упакованными волокнами, поропласт с открытыми порами, спеченный металлический фильтр и т.д., предпочтительны фильтры с пристеночным потоком. Носители катализатора с пристеночным потоком, пригодные для поддержки композиций КСФ, имеют множество тонких, по существу параллельных проходов потока газа, проходящих вдоль продольной оси носителя катализатора. Как правило, каждый канал заблокирован на одном торце тела носителя катализатора, при этом альтернативные проходы заблокированы на противоположных торцевых поверхностях. Такие монолитные подложки могут содержать до около 700 или более проточных каналов (или "сот") на квадратный дюйм в поперечном сечении, хотя может быть использовано гораздо меньшее количество. Например, носитель может содержать от около 7 до 600, чаще от около 100 до 400 клеток на квадратный дюйм ("cpsi"). Поперечные сечения, которые имеют форму прямоугольника, квадрата, круга, овала, треугольника, шестиугольника или других многоугольников.

Пористый проточный фильтр, используемый в вариантах осуществления настоящего изобретения, необязательно катализирует по той причине, что на стенке указанного элемента имеется или в ней содержится один или несколько каталитических материалов, такие каталитические композиции КСФ описаны выше. Каталитические материалы могут быть только на входной стороне или только на выходной стороне стенки элемента, одновременно на входной и выходной стороне, или сама стенка может состоять полностью или частично из каталитического материала. В другом варианте осуществления настоящее изобретение может включать применение одного или нескольких слоев каталитических материалов пористого покрытия и комбинаций из одного или нескольких слоев каталитических материалов пористого покрытия на входе и/или выходе стенок элемента.

Система для обработки выхлопного газа в вариантах осуществления настоящего изобретения может дополнительно содержать компонент селективного каталитического восстановления (СКВ). Компонент СКВ может быть расположен выше по потоку или ниже по потоку от ДКО и/или сажевого фильтра. В частности, компонент СКВ расположен ниже по потоку от компонента сажевого фильтра. Подходящий каталитический компонент СКВ для применения в системе обработки выбросов способен эффективно катализировать восстановление компонента NOx при температурах ниже 600°C, таким образом, чтобы соответствующие уровни NOx можно обрабатывать даже в условиях низкой нагрузки, которая обычно связана с более низкой температурой выхлопных газов. В частности, к системе добавляли каталитическое изделие, способное превращать по меньшей мере 50% компонента NOx в N2 в зависимости от количества восстановителя, добавленного к системе. Другим необходимым атрибутом для композиции является то, что он обладает способностью катализировать реакцию O2 с NH3 с любым избытком до N2 и H2O, так что NH3 не выбрасывается в атмосферу. Полезные каталитические композиции СКВ, применяемые в системе обработки выбросов, должны также иметь тепловое сопротивление воздействию температур выше 650°C. Такие высокие температуры могут возникнуть в процессе регенерации каталитического сажевого фильтра выше по потоку.

Подходящие СКВ-каталитические композиции описаны, например, в патенте США №4,961,917 (′917 patent) и в патенте США №. 5,516,497, которые включены в настоящее описание посредством ссылки в полном объеме. Композиции, описанные в патенте ′917, включают один или оба промотора, железо и медь, присутствующие в цеолите в количестве от около 0,1 до 30 процентов по массе, предпочтительно от около 1 до 5 процентов по массе по отношению к общей массе промотора и цеолита. В дополнение к их способности катализировать восстановление NOx с помощью NH3 в N2 описываемые композиции могут также способствовать окислению избыточного NH3 посредством O2, особенно для композиций, имеющих более высокие концентрации промотора.

В одном варианте осуществления, настоящее изобретение относится к системе для обработки выбросов, содержащей один или несколько дополнительных компонентов для обработки выбросов дизельных выхлопных газов. В качестве примера система обработки выбросов может быть более наглядной посредством фиг. 3, на которой изображено схематическое представление системы для обработки выбросов 32 в соответствии с этим вариантом осуществления настоящего изобретения. Как показано на фиг. 3, поток выхлопных газов, содержащих газообразные загрязняющие вещества (например, несгоревшие углеводороды, монооксид углерода и NOx) и твердые частицы, транспортируется по трубопроводу 36 от двигателя 34 с дизельным катализатором окисления (ДКО) 38, который покрыт новой композицией пористого покрытия по вариантам осуществления настоящего изобретения. В ДКО 38 несгоревшие газообразные и нелетучие углеводороды (например, ЛОФ) и монооксид углерода в основном сжигают с образованием диоксида углерода и воды. Кроме того, доля NO в компоненте NOx может быть окислена до NO2 в ДКО. Поток выхлопных газов далее передается через линию 40 к каталитическому сажевому фильтру (КСФ) 42, который поглощает твердые частицы, присутствующие в потоке выхлопных газов. КСФ 42 произвольно катализируется для пассивной регенерации. После удаления твердых частиц посредством КСФ 42 поток выхлопных газов передается через линию 44 к расположенному далее компоненту 16 избирательного каталитического восстановления (СКВ) для обработки и/или конверсии NOx.

Примеры

Пример 1

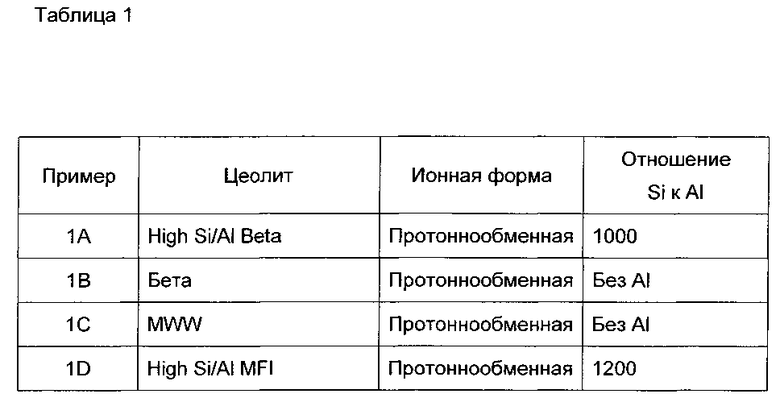

Композиты дизельных катализаторов окисления получали посредством нанесения различных пористых покрытий на носители катализатора. В пористых покрытиях содержатся цеолиты с различными свойствами. Для слоя пористого покрытия 1,0 г/дюйм3 высокопористого гамма-оксида алюминия импрегнировали водным раствором нитрата палладия, чтобы получить концентрацию металла платиновой группы, равную 1,3% по массе. Дважды добавляли определенное количество гидроксида бария и полученный порошок диспергировали в воде, чтобы получить дисперсию с содержанием сухого вещества 28% по массе. Добавляли аминостабилизированный гидроксокомплекс Pt IV, чтобы достичь содержания по сухому веществу Pt и Pd в соотношении 2:1 по массе. Значение pH доводили с помощью кислоты до значения 4,0. Дисперсию измельчали до размеров частиц d90 в 15 мкм. Добавляли цеолит, как указано в таблице 1, в количестве 0,5 г/дюйм3 и Boehmite в количестве 0,05 г/дюйм3 и диспергировали. Дисперсию затем наносили на подложку, сушили при 110°C на воздухе и кальцинировали при 590°C на воздухе.

Пример 2

(сравнительный)

Композиты дизельных катализаторов окисления получали посредством нанесения различных пористых покрытий на носители катализатора. В пористых покрытиях содержатся цеолиты с различными свойствами. Для слоя пористого покрытия 1,0 г/дюйм3 высокопористого гамма-оксида алюминия импрегнировали водным раствором нитрата палладия, чтобы получить концентрацию металла платиновой группы в значении 1,3% по массе. Дважды добавляли определенное количество гидроксида бария и полученный порошок диспергировали в воде, чтобы получить дисперсию с содержанием сухого вещества 28% по массе. Добавляли аминостабилизированный гидроксокомплекс Pt IV, чтобы достичь содержание по сухому веществу Pt и Pd в соотношении 2:1 по массе. Значение pH доводили с помощью кислоты до значения 4,0. Дисперсию измельчали до размеров частиц d90 в 15 мкм. Добавляли цеолит, как указано в таблице 1, в количестве 0,5 г/дюйм3 и Boehmite в количестве 0,05 г/дюйм3 и диспергировали. Дисперсию затем наносили на подложку, сушили при 110°C на воздухе и кальцинировали при 590°C на воздухе.

Пример 3

(испытания)

Композиционные материалы в примерах 1 и 2 выдерживали в условиях легкого режима работы на 4-цилиндровом дизельном двигателе с объемом 2,7 литра в течение 20 часов при постоянной температуре 750°C. Затем проводили оценку активности катализаторов по новому Европейскому ездовому испытательному циклу (NEDC) на 4-цилиндровом дизельном двигателе объемом 2,0 литра. Каталитическую активность оценивали посредством измерения входных и выходных концентраций в течение ездового цикла. Общую конверсию СО по оценки цикла рассчитывали как отношение разности между входной и выходной концентрацией к концентрации на входе. Результаты конверсии СО (в %, ось y) приведены в таблице 3 в качестве среднего значения 3 последовательных испытаний для каждой композиции.

Ссылка в данном описании на «один вариант осуществления», «некоторые варианты осуществления», «один или несколько вариантов осуществления» или «вариант осуществления» означает, что конкретный признак, структура, материал или характеристика, описанные в связи с вариантом осуществления, включены по меньшей мере в один вариант осуществления настоящего изобретения. Таким образом, появление таких выражений, как «в одном или нескольких вариантах осуществления», «в некоторых вариантах осуществления», «в одном варианте осуществления» или «в варианте осуществления» в различных местах по всему данному описанию не обязательно относятся к тому же варианту изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики могут быть объединены любым подходящим образом в одном или нескольких вариантах осуществления. Порядок описания указанного выше способа не следует рассматривать как ограничивающий, и способы могут использовать описанные операции без упорядочивания или упущений или дополнений.

Следует понимать, что приведенное выше описание предназначено для иллюстрации и не является ограничительным. Многие другие варианты осуществления будут очевидны специалистам в данной области техники при рассмотрении вышеприведенного описания. Объем заявленного изобретения должен, следовательно, определяться ссылкой на прилагаемую формулу изобретения вместе с прилагаемыми эквивалентами, которые соответствуют приведенным пунктам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗИРОВАННЫЙ САЖЕВЫЙ ФИЛЬТР ДЛЯ ПРИМЕНЕНИЯ ПРИ ПАССИВНОМ СЕЛЕКТИВНОМ КАТАЛИТИЧЕСКОМ ВОССТАНОВЛЕНИИ | 2016 |

|

RU2706923C2 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| ЗОНИРОВАННЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ | 2015 |

|

RU2686960C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МАГНИТНЫЙ МАТЕРИАЛ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2017 |

|

RU2736938C2 |

| АВТОМОБИЛЬНЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ, ИМЕЮЩИЕ СЛОЙ С ДВУМЯ МЕТАЛЛАМИ | 2014 |

|

RU2658002C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЧАСТИЦЫ ПОДЛОЖКИ ИЗ ОКСИДА МЕТАЛЛА С ОПРЕДЕЛЕННЫМ РАСПРЕДЕЛЕНИЕМ РАЗМЕРА ЧАСТИЦ | 2014 |

|

RU2675112C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ, СОДЕРЖАЩИЙ НАНОЧАСТИЦЫ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2742416C2 |

| СИСТЕМА ОЧИСТКИ ВЫБРОСОВ С КАТАЛИЗАТОРАМИ TWC И КАТАЛИЗАТОРАМИ SCR-HCT | 2015 |

|

RU2689059C2 |

| КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ ДЛЯ ОКИСЛЕНИЯ NO | 2014 |

|

RU2667911C2 |

Изобретение относится к каталитическому изделию для обработки выбросов выхлопных газов из дизельного двигателя, содержащих углеводороды, монооксид углерода и твердые частицы. Изделие содержит дизельный катализатор окисления и носитель. При этом дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на указанный носитель, содержащий тугоплавкую металлооксидную подложку с высокоразвитой поверхностью, и металлический компонент платиновой группы, содержащий платину (Pt) и палладий (Pd) на тугоплавкой металлооксидной подложке. Первый цеолитный компонент имеет отношение диоксида кремния к оксиду алюминия большее чем 1000. Также предложены система обработки потока выхлопных газов дизельного двигателя и способ обработки потока дизельных выхлопных газов. Изобретение позволяет минимизировать негативные взаимодействия металлов платиновой группы с цеолитом. 3 н. и 8 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

1. Каталитическое изделие для обработки выбросов выхлопных газов из дизельного двигателя, содержащих углеводороды, монооксид углерода и твердые частицы, содержащее дизельный катализатор окисления и носитель, при этом:

дизельный катализатор окисления содержит первый слой пористого покрытия, нанесенный на указанный носитель и содержащий тугоплавкую металлооксидную подложку с высокоразвитой поверхностью, металлический компонент платиновой группы, содержащий платину (Pt) и палладий (Pd) на тугоплавкой металлооксидной подложке с высокоразвитой поверхностью, и первый цеолитный компонент, имеющий отношение диоксида кремния к оксиду алюминия большее чем 1000.

2. Каталитическое изделие по п.1, в котором первый цеолитный компонент имеет отношение диоксида кремния к оксиду алюминия большее чем 1200.

3. Каталитическое изделие по п.1, в котором первый цеолитный компонент содержит оксид алюминия в количестве не более 5000 частей/млн (или 0,5% по массе).

4. Каталитическое изделие по п.1, в котором первый слой пористого покрытия содержит второй цеолитный компонент.

5. Каталитическое изделие по п. 1, в котором первый цеолитный компонент выбирают из цеолита, имеющего структуру типа бета, MFI и MWW.

6. Каталитическое изделие по п.1, в котором тугоплавкая металлооксидная подложка с высокоразвитой поверхностью содержит один из оксидов алюминия, кремния, титана, церия и циркония, их физические смеси, их химические комбинации и их атомно-допированные комбинации.

7. Каталитическое изделие по п.1, в котором первый слой пористого покрытия дополнительно содержит промотор, который представляет собой один или несколько оксидов щелочных металлов, выбранных из оксида бария (ВаО), оксида магния (MgO), оксида лантана (La2O3) и их смеси.

8. Каталитическое изделие по п.1, в котором носитель представляет собой проточный носитель или носитель с пристеночным потоком (wall-flow).

9. Система обработки потока выхлопных газов дизельного двигателя, включающих углеводороды, монооксид углерода и другие компоненты выхлопных газов, при этом система очистки выбросов содержит:

выхлопную трубу, сообщающуюся по текучей среде с дизельным двигателем через выпускной коллектор;

каталитическое изделие по п.1, в котором носитель представляет собой проточный носитель или носитель с пристеночным потоком; и

одно или несколько из следующих изделий, сообщающихся по текучей среде с композитом: сажевый фильтр, каталитическое изделие для селективного каталитического восстановления (СКВ) и каталитическое изделие для накопления и восстановления NOx (NSR).

10. Способ обработки потока дизельных выхлопных газов, содержащих углеводороды, монооксид углерода и твердые частицы, при этом способ включает: (а) получение каталитического изделия по п.1;

(b) контактирование указанного потока дизельного выхлопного газа с указанным каталитическим изделием для обработки выбросов выхлопных газов так, что катализатор окисления окисляет углеводороды и монооксид углерода в выхлопных газах до диоксида углерода и воды; и

(c) транспортировку отработанного газа, выходящего из дизельного катализатора окисления, в находящийся ниже по ходу потока сажевый фильтр и катализатор конверсии NOx.

11. Способ по п.10, в котором катализатор конверсии NOx содержит компонент селективного каталитического восстановления (СКВ), расположенный далее по потоку от каталитического сажевого фильтра(КСФ).

| ФИЛЬТР ТВЕРДЫХ ЧАСТИЦ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ С КАТАЛИТИЧЕСКИМ ПОКРЫТИЕМ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2438777C2 |

| JP 2000061311 A, 29.02.2000 | |||

| US 2002198098 A1, 26.12.2002 | |||

| US 2010186375 A1, 29.07.2010. | |||

Авторы

Даты

2016-10-20—Публикация

2012-04-05—Подача