Настоящее изобретение относится к катализаторам окисления, которые включают марганец. Точнее, варианты осуществления относятся к слоистым каталитическим композициям, содержащим марганец на подложке из тугоплавкого оксида металла, и к их применению для уменьшения выбросов монооксида углерода и углеводорода, для окисления монооксида азота в диоксид азота и для улучшения характеристик последующего СКВ в системах дизельных двигателей.

Эксплуатация двигателей, работающих на бедной смеси, например, дизельных двигателей и бензиновых двигателей, работающих на бедной смеси, для пользователя приводит к значительной экономии топлива и низкому выбросу газофазных углеводородов и монооксида углерода вследствие работы при больших отношениях воздух/топливо при условиях работы на бедной смеси. Кроме того, дизельные двигатели обладают существенными преимуществами по сравнению с бензиновыми (с искровым зажиганием) двигателями с точки зрения экономии топлива, долговечности и их способности создавать большой вращающий момент при низкой скорости.

Однако с точки зрения выбросов дизельные двигатели приводят к более значительным затруднениям по сравнению с двигателями с искровым зажиганием. Поскольку выхлопной газ дизельного двигателя является гетерогенной смесью, связанные с выбросами затруднения относятся к твердым частицам (ТЧ), оксидам азота (NOx), несгоревшими углеводородами (УВ) и монооксиду углерода (CO).

NOx является обозначением различных оксидов азота, включая, в частности, монооксид азота (NO) и диоксид азота (NO2). NO приводит к особым затруднениям, поскольку в верхней части атмосферы он превращается в NO2 и предполагается, что он участвует в процессе, известном, как фотохимическое образование смога, с помощью последовательности реакций в присутствии солнечного света и углеводородов, и вносит значительный вклад в кислотные дожди. С другой стороны, NO2 на уровне земной поверхности может быть сильным окислителем и оказывает сильное раздражающее воздействие на легкие.

Эффективное уменьшение выброса NOx из двигателей, работающих на бедной смеси, затруднительно обеспечить, поскольку для больших степеней превращения NOx обычно необходимы условия с большим содержанием восстановителей. Превращение компонента NOx в потоках выхлопных газов в безвредные компоненты обычно требует использования специальных стратегий уменьшения содержания NOx при условиях работы на бедной смеси. В одной из этих стратегий используется селективное каталитическое восстановление (СКВ) NOx, которое включает реакцию NOx в присутствии восстановителя (например, мочевины) над катализатором СКВ, например, катализаторами на основе оксида ванадия-диоксида титана или цеолиты, промотированные базовым металлом, таким как Cu, Fe или другие базовые металлы. Улучшение рабочих характеристик можно наблюдать, когда имеется адекватное отношение NO2/NOx в газе, подающемся на СКВ катализатор, в особенности в диапазоне низких температур (т.е. <250°C).

Известно, что катализаторы окисления, содержащие благородный металл, такой как металл платиновой группы (МПГ), диспергированный на подложке из огнеупорного оксида металла, используются при обработке выхлопных газов дизельных двигателей для превращения газообразных загрязнителей - углеводородов (УВ) и монооксида углерода путем катализа окисления этих загрязнителей с превращением в диоксид углерода и воду. Такие катализаторы обычно содержатся в системах, называющихся дизельными катализаторами окисления (ДКО), которые помещают на пути выхода выхлопных газов из дизельного двигателя для обработки выхлопных газов до их сброса в атмосферу. Обычно дизельные катализаторы окисления формируют на керамических или металлических подложках-носителях (таких как, например, проточный монолитный носитель), на которые наносят одну или более каталитических композиций. В дополнение к превращению газообразных УВ, CO и растворенных органических фракций (РОФ) твердых частиц, катализаторы окисления, которые содержат металлы платиновой группы (которые обычно диспергированы на подложке из огнеупорного оксида), промотируют окисление оксида азота (NO) в NO2.

Катализаторы, использующиеся для обработки выхлопных газов двигателей внутреннего сгорания, менее эффективны в периоды работы при относительно низкой температуре, такой как период работы двигателя во время начального холодного запуска двигателя, поскольку температура выхлопных газов недостаточна для эффективного каталитического превращения вредных компонентов выхлопных газов. В данной области техники известно, что для этого включают адсорбирующий материал, такой как цеолит, в качестве части системы каталитической обработки для адсорбции газообразных загрязнителей, обычно углеводородов, и их удерживания в период начального холодного запуска. При повышении температуры выхлопных газов адсорбированные углеводороды выносятся из адсорбента и подвергаются каталитической обработке при более высокой температуре.

Известно, что катализаторы окисления, содержащие металл платиновой группы (МПГ), диспергированный на подложке из огнеупорного оксида металла, используются для обработки выбросов выхлопных газов из дизельных двигателей. Платина (Pt) остается наиболее эффективным металлом для окисления CO и УВ в ДКО после высокотемпературного состаривания при условиях работы на бедной смеси и в присутствии серы, содержащейся в топливе. Одним из основных преимуществ использования катализаторов на основе палладия (Pd) является меньшая стоимость Pd по сравнению с Pt. Однако дизельные катализаторы окисления на основе Pd обычно характеризуются более высокими температурами запуска для окисления CO и УВ, в особенности при использовании для обработки выхлопных газов, содержащих большое количество серы (из топлив с большим содержанием серы) или при использовании с материалами, накапливающими УВ. Температура "запуска" для конкретного компонента является температурой, при которой в реакцию вступает 50% этого компонента. Содержащие Pd ДКО могут отравлять Pt, препятствуя превращению УВ и/или окислению NOx, и также могут сделать катализатор более восприимчивым к отравлению серой. Эти характеристики обычно ограничивают использование обладающих большим содержанием Pd катализаторов окисления при работе на бедной смеси, в особенности для дизельного двигателя с небольшим рабочим объемом, когда температура двигателя ниже 250°C для большинства условий эксплуатации.

Постоянно необходима разработка улучшенных дизельных катализаторов окисления. Желательно разработать дизельный катализатор окисления (ДКО), который обеспечивает повышенное содержание NO2 в выхлопных газах, выходящих из ДКО. Повышенное содержание NO2 желательно для улучшения последующего удаления NOx, в особенности для улучшения работы последующих СКВ катализаторов. Кроме того, желательно разработать дизельный катализатор окисления, который дополнительно снижает температуру запуска для CO.

КРАТКОЕ СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

Первым объектом является композит катализатора окисления. В первом варианте осуществления композит катализатора окисления для уменьшения выбросов выхлопных газов из двигателя, работающего на бедной смеси, включает подложку-носитель, обладающую длиной, входным концом и выходным концом, каталитический материал катализатора окисления на носителе, указанный каталитический материал катализатора окисления включает первый слой покрытия типа «washcoat», включающий первую подложку из тугоплавкого оксида металла, платиновый (Pt) компонент и палладиевый (Pd) компонент при отношении Pt : Pd, находящемся в диапазоне примерно от 10:1 до 1:10; и второй слой покрытия типа «washcoat», включающий вторую подложку из тугоплавкого оксида металла, содержащую Mn, цеолит, Pt компонент и необязательно Pd компонент. Композит катализатора окисления эффективен для уменьшения количества углеводорода и монооксида углерода и для окисления NO в NO2 в выхлопных газах двигателя, работающего на бедной смеси.

Во втором варианте осуществления композит катализатора окисления, соответствующий первому варианту осуществления, модифицирован, где второй слой покрытия типа «washcoat» дополнительно включает палладиевый компонент, и отношение Pt:Pd во втором слое покрытия типа «washcoat» находится в диапазоне от 1:0 до 10:1.

В третьем варианте осуществления композит катализатора окисления, соответствующий первому и второму вариантам осуществления, модифицирован, где второй слой покрытия типа «washcoat» в основном свободен от палладия.

В четвертом варианте осуществления композит катализатора окисления, соответствующий второму варианту осуществления, модифицирован, где палладиевый компонент второго слоя содержится в количестве, находящемся в диапазоне от примерно 0,1 г/фут3 до примерно 10 г/фут3.

В пятом варианте осуществления композит катализатора окисления, соответствующий первому-четвертому вариантам осуществления, модифицирован, где первый слой покрытия типа «washcoat» нанесен на подложку-носитель, и второй слой покрытия типа «washcoat» нанесен на первый слой покрытия типа «washcoat».

В шестом варианте осуществления композит катализатора окисления, соответствующий первому-пятому вариантам осуществления, модифицирован, где вторая подложка из тугоплавкого оксида металла содержит Mn, где содержание Mn находится в диапазоне от 0,1 до 30% масс.

В седьмом варианте осуществления композит катализатора окисления, соответствующий первому-шестому вариантам осуществления, модифицирован, где содержание Mn находится в диапазоне от 3 до 10% масс.

В восьмом варианте осуществления композит катализатора окисления, соответствующий шестому и седьмому вариантам осуществления, модифицирован, где Mn находится в форме, выбранной из группы, состоящей из содержащего Mn твердого раствора с тугоплавким оксидом металла, марганца, диспергированного на поверхности тугоплавкого оксида металла путем пропитки и дискретных частиц оксида марганца на частицах тугоплавкого оксида металла.

В девятом варианте осуществления катализатор окисления, соответствующий шестому-восьмому вариантам осуществления, модифицирован, где Mn является производным растворимых соединений Mn или из объемных оксидов Mn.

В десятом варианте осуществления композит катализатора окисления, соответствующий девятому варианту осуществления, модифицирован, где растворимые соединения Mn выбраны из группы, состоящей из ацетата Mn, нитрата Mn, сульфата Mn и их комбинаций.

В одиннадцатом варианте осуществления композит катализатора окисления, соответствующий девятому и десятому вариантам осуществления, модифицирован, где объемные оксиды Mn выбраны из MnO, Mn2O3, MnO2 и их комбинаций.

В двенадцатом варианте осуществления композит катализатора окисления, соответствующий шестому-восьмому вариантам осуществления, модифицирован, где вторая подложка из тугоплавкого оксида металла включает оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия или их комбинации.

В тринадцатом варианте осуществления композит катализатора окисления, соответствующий первому-двенадцатому вариантам осуществления, модифицирован, где второй слой покрытия типа «washcoat» включает Pt компонент в количестве, находящемся в диапазоне примерно от 10 г/фут3 до 100 г/фут3.

В четырнадцатом варианте осуществления композит катализатора окисления, соответствующий тринадцатому варианту осуществления, модифицирован, где второй слой покрытия типа «washcoat» дополнительно содержит Pd компонент в количестве, находящемся в диапазоне примерно от 0,1 г/фут3 до 10 г/фут3.

В пятнадцатом варианте осуществления композит катализатора окисления, соответствующий тринадцатому и четырнадцатому вариантам осуществления, модифицирован, где второй слой покрытия типа «washcoat» включает гидротермически стабильный цеолит в форме 6--12-членных кольцевых структур, выбранный из ZSM-5, бета, морденита, Y цеолита, шабазита, феррьерита или их комбинаций.

В шестнадцатом варианте осуществления композит катализатора окисления, соответствующий первому-пятнадцатому вариантам осуществления, модифицирован, где первая подложка из тугоплавкого оксида металла включает оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия или их комбинации.

В семнадцатом варианте осуществления композит катализатора окисления, соответствующий первому-шестнадцатому вариантам осуществления, модифицирован, где первый слой покрытия типа «washcoat» содержит Pt компонент в количестве, находящемся в диапазоне примерно от 10 г/фут3 до 100 г/фут3.

В восемнадцатом варианте осуществления композит катализатора окисления, соответствующий первому-шестнадцатому вариантам осуществления, модифицирован, где первый слой покрытия типа «washcoat» содержит Pd компонент в количестве, находящемся в диапазоне примерно от 10 г/фут3 до 100 г/фут3.

В девятнадцатом варианте осуществления композит катализатора окисления, соответствующий первому-семнадцатому вариантам осуществления, модифицирован, где второй слой покрытия типа «washcoat» в основном свободен от бария и первый слой покрытия типа «washcoat» в основном свободен от цеолита.

В двадцатом варианте осуществления композит катализатора окисления, соответствующий первому-девятнадцатому вариантам осуществления, модифицирован, где второй слой покрытия типа «washcoat» нанесен на подложку-носитель и первый слой покрытия типа «washcoat» нанесен на второй слой покрытия типа «washcoat».

В двадцать первом варианте осуществления композит катализатора окисления, соответствующий первому-двадцатому вариантам осуществления, модифицирован, где подложка-носитель включает проточный монолит.

В двадцать втором варианте осуществления композит катализатора окисления, соответствующий первому-двадцать первому вариантам осуществления, модифицирован, где первый слой покрытия типа «washcoat» и второй слой покрытия типа «washcoat» оба нанесены на носитель.

В двадцать третьем варианте осуществления композит катализатора окисления, соответствующий шестому-восьмому вариантам осуществления, модифицирован, где Mn легирован с помощью Fe, Ni, Co, Cu, Ce, Sn, Ir, In и их комбинации.

Вторым объектом настоящего изобретения является способ обработки потока выхлопных газов дизельного двигателя. В двадцать четвертом варианте осуществления способ включает контактирование потока выхлопных газов с композитом катализатора окисления, соответствующим первому-двадцать третьему вариантам осуществления.

В двадцать пятом варианте осуществления способ, соответствующий двадцать четвертому варианту осуществления, модифицирован, где способ дополнительно включает пропускание потока выхлопных газов через композицию СКВ катализатора, расположенную вниз по течению непосредственно после катализатора окисления.

В двадцать шестом варианте осуществления способ, соответствующий двадцать четвертому и двадцать пятому вариантам осуществления, где Композицию СКВ катализатора располагают на монолите фильтра с проточными стенками.

Третьим объектом настоящего изобретения является система обработки потока выхлопных газов двигателя, работающего на бедной смеси, указанный поток включает углеводороды, монооксид углерода и другие компоненты выхлопа. В двадцать седьмом варианте осуществления система включает выхлопную трубу, сообщающуюся по текучей среде с двигателем, работающим на бедной смеси, через выпускной коллектор; композит катализатора окисления, соответствующий первому-двадцать третьему вариантам осуществления, где подложка-носитель представляет собой проточную подложку; и каталитический сажевый фильтр и СКВ катализатор, расположенные вниз по течению после катализатора окисления.

В двадцать восьмом варианте осуществления система, соответствующая двадцать седьмому варианту осуществления, модифицирована, где содержащий Mn катализатор окисления, соответствующий первому-двадцать третьему вариантам осуществления, добавляют в накопитель обедненных NOx.

В двадцать девятом варианте осуществления система, соответствующая двадцать седьмому и двадцать восьмому вариантам осуществления, модифицирована, где накопитель обедненных NOx включает бариевый компонент и родиевый компонент.

В тридцатом варианте осуществления система, соответствующая двадцать седьмому-двадцать девятому вариантам осуществления, модифицирована, где СКВ катализатор нанесен на каталитический сажевый фильтр.

В тридцать первом варианте осуществления система, соответствующая двадцать седьмому-тридцатому вариантам осуществления, модифицирована, где СКВ катализатор находится на проточной подложке вниз по течению непосредственно после катализатора окисления и каталитический сажевый фильтр находится вниз по течению после СКВ катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

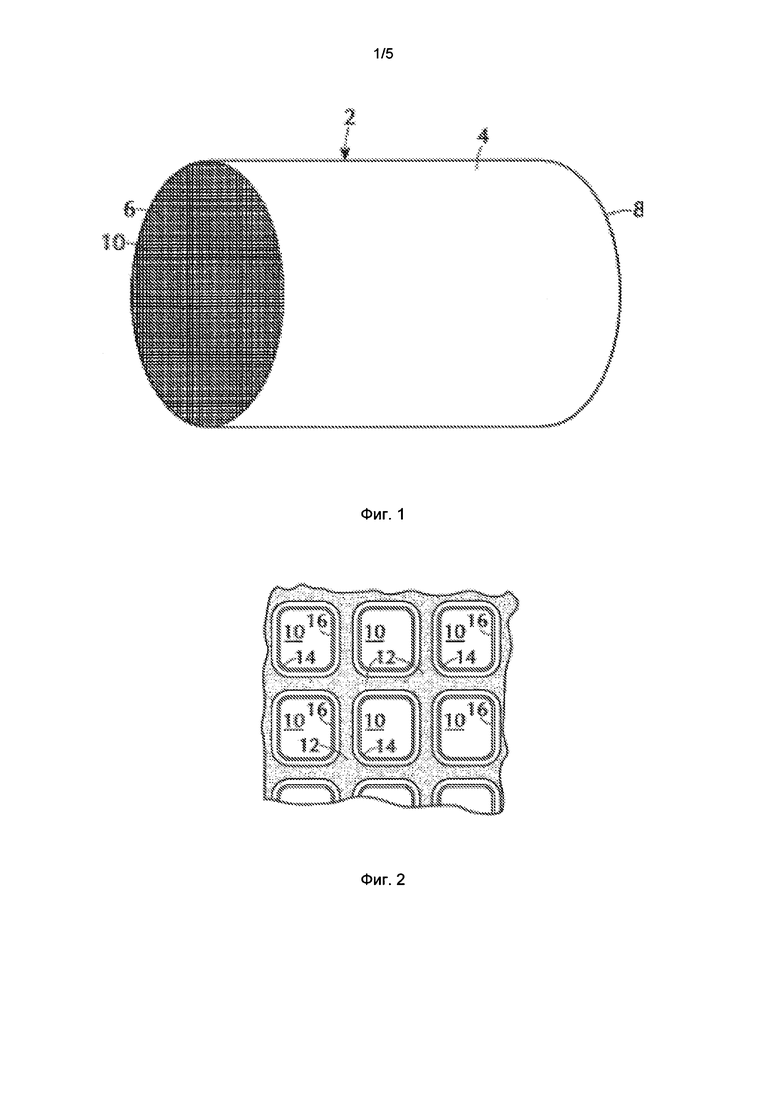

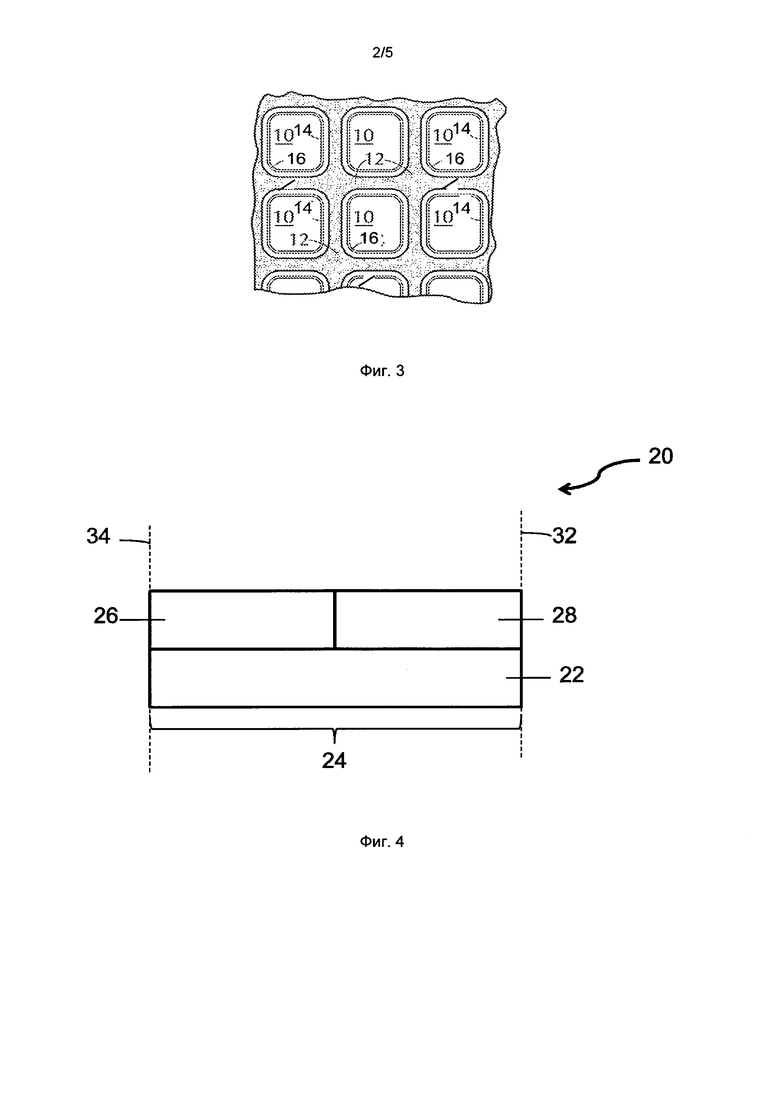

На фиг. 1 представлен вид в перспективе огнеупорного элемента носителя сотового типа, который может включать композиты катализатора окисления, соответствующие одному или большему количеству вариантов осуществления;

На фиг. 2 представлено частичное поперечное сечение, увеличенное по сравнению с фиг. 1, на котором представлен в увеличенном виде один из газовых каналов, приведенных на фиг. 1;

На фиг. 3 представлено частичное поперечное сечение, увеличенное по сравнению с фиг. 1, на котором представлен в увеличенном виде один из газовых каналов, приведенных на фиг. 1;

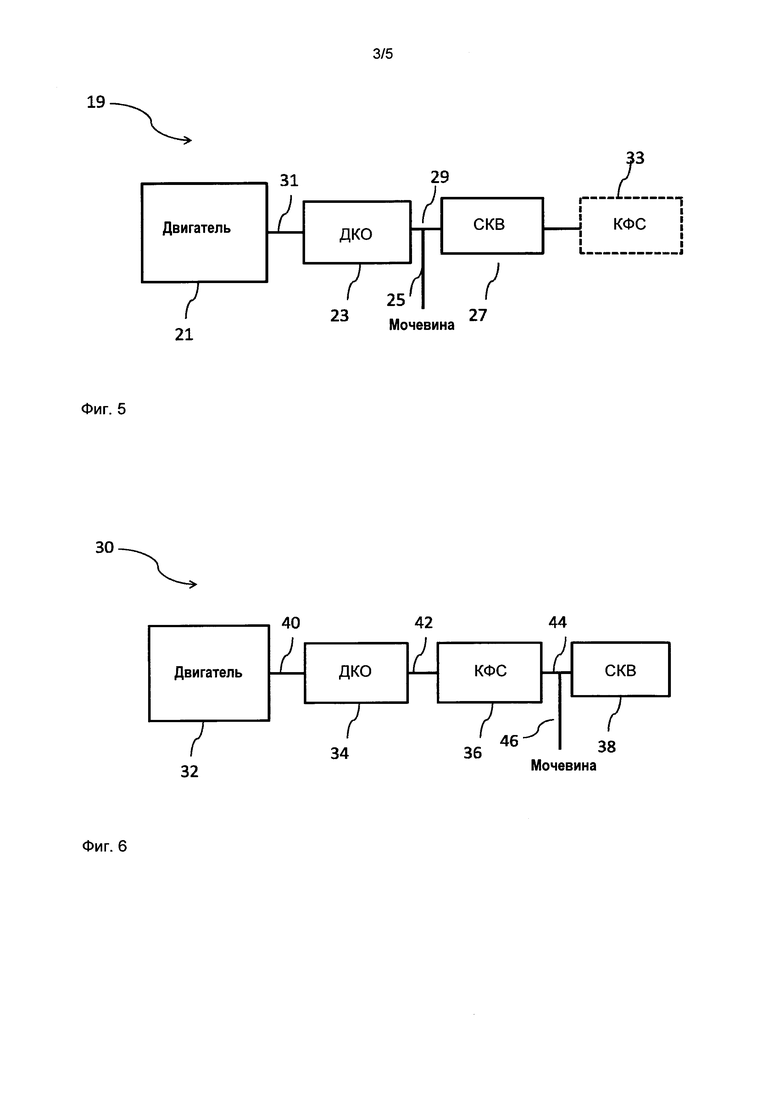

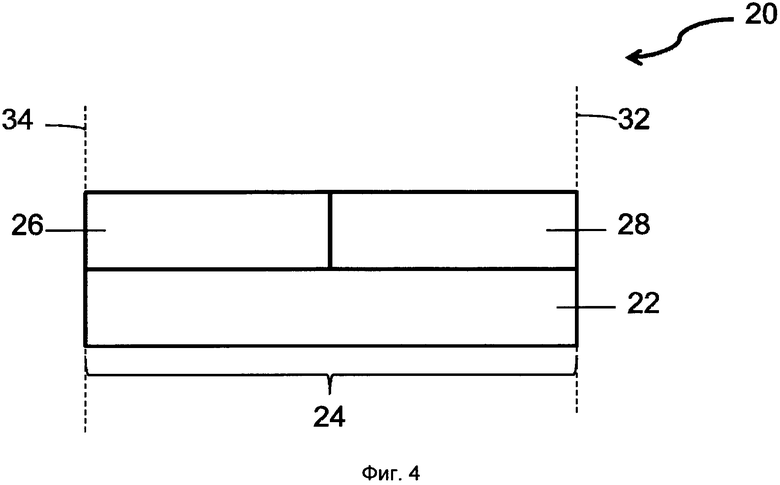

На фиг. 4 представлено поперечное сечение композитов катализатора окисления, соответствующих различным вариантам осуществления;

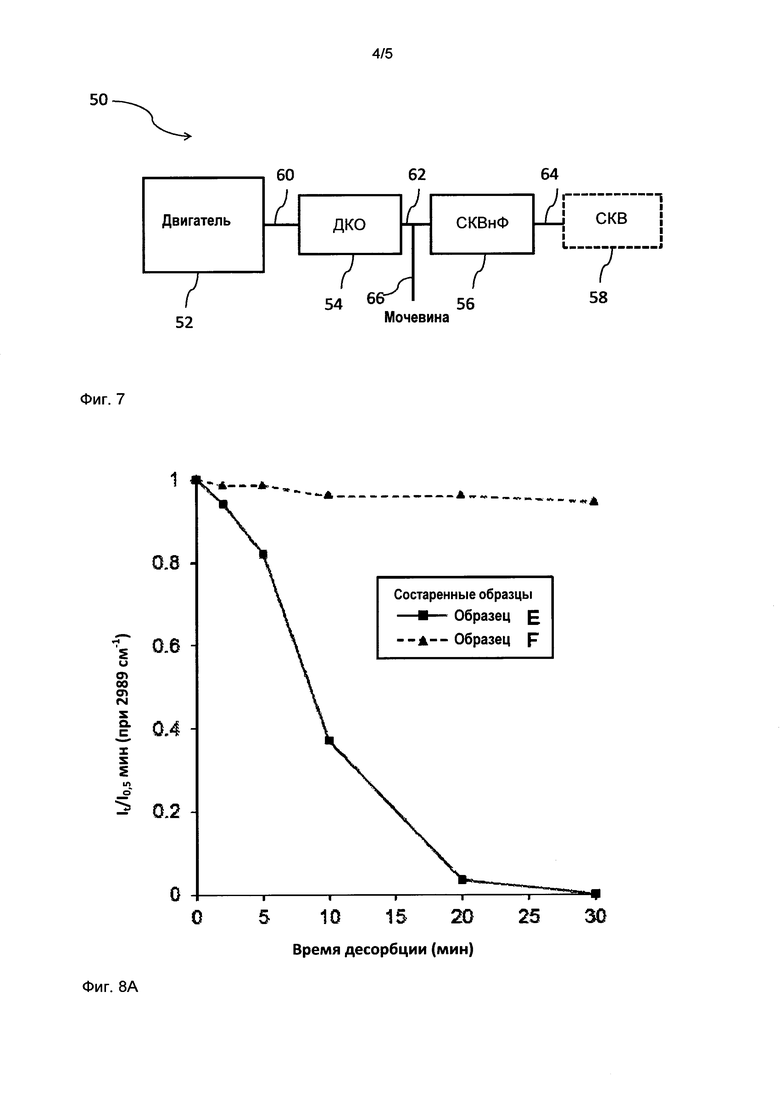

На фиг. 5 приведена схема системы обработки выхлопных газов двигателя, соответствующей одному или большему количеству вариантов осуществления;

На фиг. 6 приведена схема системы обработки выхлопных газов двигателя, соответствующей одному или большему количеству вариантов осуществления;

На фиг. 7 приведена схема системы обработки выхлопных газов двигателя, соответствующей одному или большему количеству вариантов осуществления;

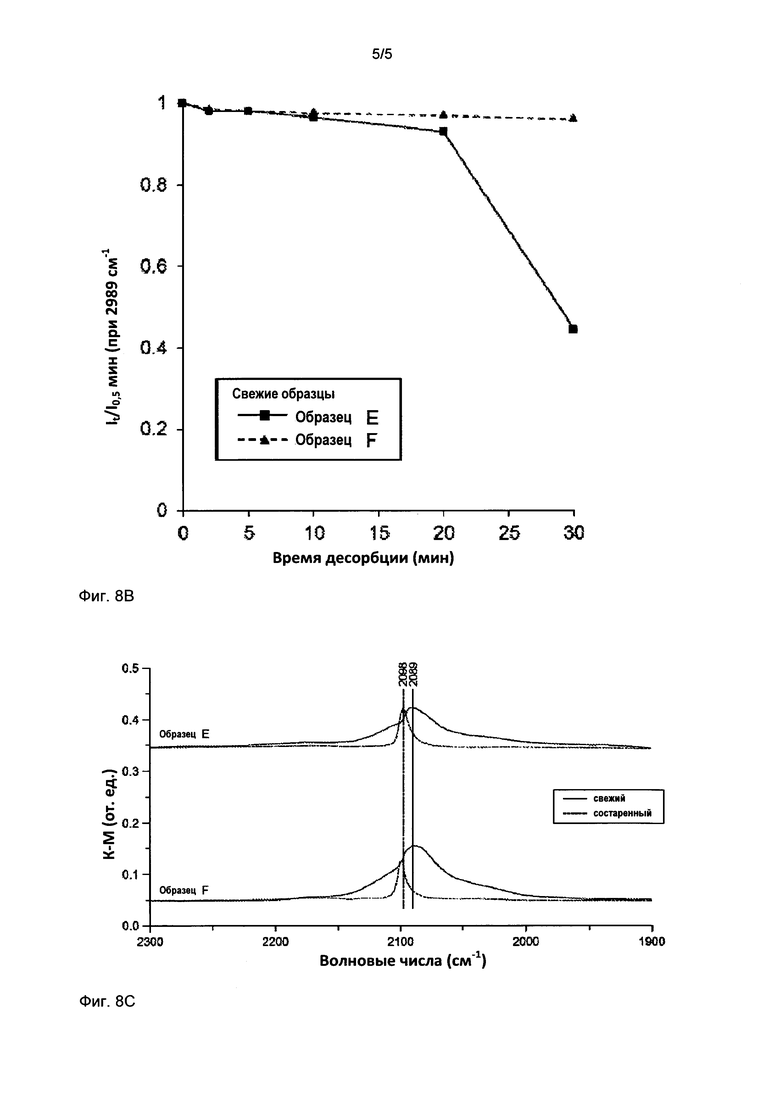

На фиг. 8A-8C приведены ИК-спектры, демонстрирующие поглощение CO катализаторами, полученными в соответствии с примерами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Перед описанием некоторых типичных вариантов осуществления настоящего изобретения, следует понять, что эти варианты осуществления просто иллюстрируют принципы и применение настоящего изобретения. Поэтому следует понимать, что в иллюстративные варианты осуществления можно внести многочисленные изменения и что можно разработать другие варианты настоящего изобретения без отклонения от сущности и объема настоящего изобретения в том виде, в котором оно раскрыто.

В соответствии с вариантами осуществления настоящего изобретения было установлено, что включение марганца в подложку из тугоплавкого оксида металла дает катализатор окисления, который увеличивает содержание NO2 в выхлопных газах, выходящих из ДКО, и потенциально из фильтра, тем самым улучшая протекание последующей реакции СКВ. В соответствии с одним или большим количеством вариантов осуществления, сохраняются превосходные характеристики катализатора по отношению к УВ и CO, а также образуются более значительные количества NO2 для стимулирования реакции СКВ на катализаторе СКВ, находящемся вниз по течению непосредственно после дизельного катализатора окисления. В одном или большем количестве вариантов осуществления катализатор окисления генерирует количество NO2, достаточное для низкотемпературного СКВ NOx над компонентом СКВ катализатора, находящемся вниз по течению непосредственно после катализатора окисления. При использовании в настоящем изобретении "вниз по течению после" не исключает нахождение промежуточного катализатора между катализатором окисления и СКВ катализатором. Разумеется, восстановительный инжектор находится вверх по течению перед СКВ катализатором и в соответствии с одним или большим количеством вариантов осуществления, вверх по течению непосредственно перед СКВ катализатором. Восстановитель обычно представляет собой восстановительное азотсодержащее соединение, такое как аммиак или предшественник аммиака, такой как мочевина или раствор мочевины. В соответствии с одним или большим количеством вариантов осуществления улучшаются другие функции дизельного катализатора окисления, такое как снижение температуры запуска CO и УВ.

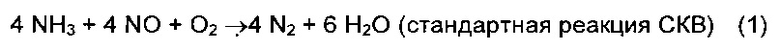

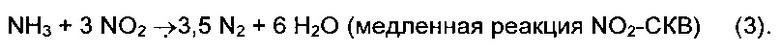

Как известно в данной области техники, СКВ NOx в присутствии аммиака включает следующие реакции:

Реакция "(2)" называется быстрой реакцией СКВ. Авторы настоящего изобретения установили, что, когда СКВ катализатор находится вниз по течению после дизельного катализатора окисления, например, когда СКВ катализатор находится на фильтре или когда СКВ катализатор находится в потоке через подложку вниз по течению непосредственно после ДКО, углеводороды склонны подавлять быструю реакцию СКВ. Кроме того, при низкой температуре, например, равной от 150°C до 300°C или от 150°C до 250°C, обычные дизельные катализаторы окисления не приводят к образованию количества NO2, достаточного для промотирования СКВ NOx при температурах ниже 300°C и 250°C. Дизельный катализатор окисления, соответствующий одному или большему количеству вариантов осуществления настоящего изобретения, промотирует СКВ NOx при низкой температуре, например, ниже 300°C, и в некоторых вариантах осуществления ниже 250°C. В одном или большем количестве вариантов осуществления дизельный катализатор окисления захватывает УВ, препятствуя способности УВ подавлять быструю реакцию СКВ на СКВ катализаторе, находящемся вниз по течению после дизельного катализатора окисления.

В соответствии с одним или большим количеством вариантов осуществления, композит катализатора окисления включает подложку-носитель, обладающую длиной, входным концом и выходным концом, каталитический материал катализатора окисления на подложке-носителе, указанный каталитический материал катализатора окисления, включающий первый слой покрытия типа «washcoat», включающий первую подложку из тугоплавкого оксида металла и Pt компонент и Pd компонент, и второй слой покрытия типа «washcoat», включающий вторую подложку из тугоплавкого оксида металла, включающую Mn, цеолит и Pt компонент. В одном или большем количестве вариантов осуществления композит катализатора окисления эффективен для уменьшения количества углеводорода и монооксида углерода и для окисления NO в NO2 в выхлопных газах двигателя, работающего на бедной смеси.

Для терминов, использующихся в настоящем изобретении, применяются следующие определения.

При использовании в настоящем изобретении термин "композит катализатора" означает каталитическое изделие, включающее подложку-носитель, например, сотовую подложку, содержащую один или большее количество слоев покрытия типа «washcoat», включающих каталитический компонент, например, компонент МПГ, который эффективен для катализа окисления CO, УВ и NO.

При использовании в настоящем изобретении термин "покрытие типа «washcoat»" обладает обычным значением, использующимся в данной области техники для адгезивного покрытия типа «washcoat» из каталитического или другого материала, нанесенного на материал подложки-носителя, такого как сотовый элемент носителя, который является достаточно пористым, чтобы обеспечить прохождение обрабатываемого газового потока. Как известно в данной области техники, покрытие типа «washcoat» получают из дисперсии частиц в суспензии, которую наносят на подложку, сушат и прокаливают и получают пористое покрытие типа «washcoat».

При использовании в настоящем изобретении термины "подложка из тугоплавкого оксида металла" и "подложка" означает подстилающий обладающий большой площадью поверхности материал, на котором находятся дополнительные химические соединения или элементы. Частицы подложки обладают порами с размером, превышающим  и широким распределением пор по размерам. По определению в настоящем изобретении такие подложки из оксида металла исключают молекулярные сита, особенно цеолиты. В предпочтительных вариантах осуществления можно использовать обладающие большой площадью поверхности подложки из тугоплавкого оксида металла, например, материалы подложки из оксида алюминия, также называющегося "гамма-оксидом алюминия" или "активированным оксидом алюминия", который обычно обладает площадью поверхности БЭТ, превышающей 60 квадратных метров на грамм ("м2/г"), часто примерно до 200 м2/г или более. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта-, каппа- и тета-фаз оксида алюминия. Тугоплавкие оксиды металлов, не представляющие собой активированный оксид алюминия, можно использовать в качестве подложки по меньшей мере для некоторых из каталитических компонентов в данном катализаторе. Например, известно, что для этого используют объемный диоксид церия, диоксид циркония, альфа-оксид алюминия, диоксид кремния, диоксид титана и другие материалы. Один или большее количество вариантов осуществления настоящего изобретения включают подложку из тугоплавкого оксида металла, содержащую активированное соединение, выбранное из группы, включающей оксид алюминия, диоксид циркония, диоксид кремния, диоксид титана, диоксид церия, оксид алюминия-диоксид кремния, диоксид циркония-оксид алюминия, диоксид титана-оксид алюминия, оксид лантана-оксид алюминия, оксид лантана-диоксид циркония-оксид алюминия, оксид бария-оксид алюминия, оксид бария-оксид лантана-оксид алюминия, оксид бария-оксид лантана-оксид неодима-оксид алюминия, диоксид циркония-диоксид кремния, диоксид титана-диоксид кремния или диоксид циркония-диоксид титана или их комбинации. Хотя многие из этих материалов характеризуются тем недостатком, что они обладают значительно меньшей площадью поверхности БЭТ, чем активированный оксид алюминия, этот недостаток компенсируется большей долговечностью или улучшением рабочих характеристик полученного катализатора. При использовании в настоящем изобретении термин "площадь поверхности БЭТ" обладает обычным значением и представляет собой площадь поверхности, определенную по методике Брунауэра - Эметта - Теллера по адсорбции N2. Диаметр пор и объем пор также можно определить с использованием экспериментов по адсорбции или десорбции N2 БЭТ-типа.

и широким распределением пор по размерам. По определению в настоящем изобретении такие подложки из оксида металла исключают молекулярные сита, особенно цеолиты. В предпочтительных вариантах осуществления можно использовать обладающие большой площадью поверхности подложки из тугоплавкого оксида металла, например, материалы подложки из оксида алюминия, также называющегося "гамма-оксидом алюминия" или "активированным оксидом алюминия", который обычно обладает площадью поверхности БЭТ, превышающей 60 квадратных метров на грамм ("м2/г"), часто примерно до 200 м2/г или более. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта-, каппа- и тета-фаз оксида алюминия. Тугоплавкие оксиды металлов, не представляющие собой активированный оксид алюминия, можно использовать в качестве подложки по меньшей мере для некоторых из каталитических компонентов в данном катализаторе. Например, известно, что для этого используют объемный диоксид церия, диоксид циркония, альфа-оксид алюминия, диоксид кремния, диоксид титана и другие материалы. Один или большее количество вариантов осуществления настоящего изобретения включают подложку из тугоплавкого оксида металла, содержащую активированное соединение, выбранное из группы, включающей оксид алюминия, диоксид циркония, диоксид кремния, диоксид титана, диоксид церия, оксид алюминия-диоксид кремния, диоксид циркония-оксид алюминия, диоксид титана-оксид алюминия, оксид лантана-оксид алюминия, оксид лантана-диоксид циркония-оксид алюминия, оксид бария-оксид алюминия, оксид бария-оксид лантана-оксид алюминия, оксид бария-оксид лантана-оксид неодима-оксид алюминия, диоксид циркония-диоксид кремния, диоксид титана-диоксид кремния или диоксид циркония-диоксид титана или их комбинации. Хотя многие из этих материалов характеризуются тем недостатком, что они обладают значительно меньшей площадью поверхности БЭТ, чем активированный оксид алюминия, этот недостаток компенсируется большей долговечностью или улучшением рабочих характеристик полученного катализатора. При использовании в настоящем изобретении термин "площадь поверхности БЭТ" обладает обычным значением и представляет собой площадь поверхности, определенную по методике Брунауэра - Эметта - Теллера по адсорбции N2. Диаметр пор и объем пор также можно определить с использованием экспериментов по адсорбции или десорбции N2 БЭТ-типа.

В одном или большем количестве вариантов осуществления первый слой покрытия типа «washcoat» включает подложку из тугоплавкого оксида металла, включающую оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия или их комбинации. В предпочтительных вариантах осуществления первый слой покрытия типа «washcoat» включает оксид алюминия, более предпочтительно, гамма-оксид алюминия или активированный оксид алюминия, обладающий площадью поверхности БЭТ, равной от 60 до 300 м2/г, включая 60, 70, 80, 90, 100, 150, 180, 200, 250 и 300 м2/г.

В соответствии с одним или большим количеством вариантов осуществления, второй слой покрытия типа «washcoat» включает вторую подложку из тугоплавкого оксида металла включающую оксид марганца (Mn). В одном или большем количестве вариантов осуществления содержание марганца находится в диапазоне от 0,1% до 20% (включая 0,1, 0,5, 1,0, 1,5, 2,0, 2,5, 3,0, 4,0, 5,0, 6,0, 7,0, 8,0, 9,0, 10,0, 15,0 и 20,0% масс.) в пересчете на массу второй подложки из тугоплавкого оксида металла. В предпочтительных вариантах осуществления содержание марганца находится в диапазоне от 3 до 10% масс.

Если не ограничиваться теорией, то можно полагать, что Mn на оксиде алюминия в заявленной форме нейтрален по отношению к отравлению серой. Другими словами, Mn не меняет устойчивость материала-носителя по отношению к сере. При использовании в настоящем изобретении термины "состаривание под действием серы" или "устойчивость по отношению к сере" или "стойкость по отношению к сере" означает способность катализатора окисления окислять NO, CO и УВ, которые содержатся в выхлопных газах, также после воздействия оксидов серы (SOx). Mn можно ввести в подложку из тугоплавкого оксида металла в объемной форме или в поверхностных формах, или в виде дискретных форм оксида марганца. В одном или большем количестве вариантов осуществления Mn образуется из растворимых соединений Mn, выбранных из ацетата Mn, нитрата Mn, сульфата Mn или их комбинаций. В других вариантах осуществления Mn образуется из объемных оксидов Mn, выбранных из MnO, Mn2O3, MnO2 и их комбинаций.

В соответствии с одним или большим количеством вариантов осуществления, подложку из тугоплавкого оксида металла пропитывают солью Mn. При использовании в настоящем изобретении термин "пропитывают" означает, что содержащий Mn раствор водится в поры материала, такого как цеолит или подложка из тугоплавкого оксида металла. В подробно описанных вариантах осуществления пропитывание металлами проводят с помощью пропитки по влагоемкости, при которой объем разбавленного раствора, содержащего Mn, примерно равен объему пор материала подложки. Пропитка по влагоемкости обычно приводит к равномерному, в основном, распределению раствора предшественника по системе пор материала. Другие методики добавления металлов также известны в данной области техники и их можно использовать.

Таким образом, в соответствии с одним или большим количеством вариантов осуществления подложку из тугоплавкого оксида металла по каплям обрабатывают раствором Mn в планетарном смесителе для пропитки источника с помощью Mn.В других вариантах осуществления подложку из тугоплавкого оксида металла, содержащую Mn, можно получить из коммерческих источников. В предпочтительных вариантах осуществления второй слой покрытия типа «washcoat» включает подложку из тугоплавкого оксида металла Mn/оксид алюминия, цеолит и Pt компонент.

Марганец можно включить в подложку из тугоплавкого оксида путем соосаждения марганца и предшественника тугоплавкого оксида подложки, и последующего прокаливания соосажденного материала, так чтобы материал тугоплавкого оксида подложки и марганец вместе находились в твердом растворе. Таким образом, в соответствии с одним или большим количеством вариантов осуществления, можно получить смешанные оксиды, содержащие оксиды марганца, алюминия, церия, кремния, циркония и титана.

Марганец также можно диспергировать на поверхности подложки из тугоплавкого оксида в виде дискретных частиц оксида марганца.

В одном или большем количестве вариантов осуществления Mn можно легировать одним или большим количеством металлов, выбранных из группы, включающей Fe, Ni, Co, Cu, Ce, Sn, Ir и In. Следует понимать, что в таких случаях, когда Mn легирован одним или большим количеством металлов, может образоваться смешанный оксид.

Если не ограничиваться теорией, то можно полагать, что марганец благоприятно взаимодействует с платиной. В одном или большем количестве вариантов осуществления комбинация марганца и платины, когда платина нанесена на содержащую марганец подложку, приводит к синергетическому эффекту с улучшением окисления NO. Было установлено, что катализаторы окисления, содержащие марганец без Pt, обладают очень слабой окислительной активностью по отношению к NO, что отличается от данных имеющейся патентной литературы, в которой существенная активность придается одному Mn. Однако в соответствии с одним или большим количеством вариантов осуществления обнаружена неожиданная синергия, в соответствии с которой марганец промотирует платину с образованием композита катализатора окисления, включающего комбинацию марганца и платины, что дает более эффективный катализатор, чем катализатор на основе только платины.

При использовании в настоящем изобретении термин "металл платиновой группы" или "МПГ" означает один или большее количество химических элементов, определенных в Периодической системе элементов, включая платину (Pt), палладий (Pd), родий (Rh), осмий (Os), иридий (Ir), рутений (Ru) и их смеси. В одном или большем количестве вариантов осуществления металл платиновой группы выбран из группы, включающей платину и палладий и их смеси. В других вариантах осуществления родий можно добавить в одно или большее количество слоев покрытий типа «washcoat».

Отношение количества платины к количеству палладия в первом слое покрытия типа «washcoat» может меняться в широких пределах. Обычно не налагаются особые ограничения на отношение массы платины к массе палладия в первом слое покрытия типа «washcoat». В одном или большем количестве вариантов осуществления отношение массы платины к массе палладия в первом слое покрытия типа «washcoat» находится в диапазоне примерно от 10:1 до 1:10, включая 10:1, 9:1, 8:1, 7:1, 6:1, 5:1, 4:1, 3:1, 2:1, 1:1, 1:2, 1:3, 1:4, 1:5, 1:6, 1:7, 1:8, 1:9 и 1:10. Содержание МПГ в первом слое покрытия типа «washcoat» может находиться в диапазоне примерно от 10 г/фут3 до 200 г/фут3. Обычно не налагаются особые ограничения на содержание палладия в первом слое покрытия типа «washcoat». Также не налагаются особые ограничения на содержание платины в первом слое покрытия типа «washcoat». В предпочтительных вариантах осуществления содержание Pt в первом слое покрытия типа «washcoat» находится в диапазоне примерно от 10 г/фут3 до 100 г/фут3 и содержание Pd в первом слое покрытия типа «washcoat» находится в диапазоне примерно от 10 г/фут3 до 100 г/фут3.

Поэтому в одном или большем количестве вариантов осуществления композит катализатора окисления включает подложку-носитель, обладающую длиной, входным концом и выходным концом, каталитический материал катализатора окисления на подложке-носителе, указанный каталитический материал катализатора окисления, включающий первый слой покрытия типа «washcoat», включающую первую подложку из тугоплавкого оксида металла и Pt компонент и Pd компонент при отношении Pt : Pd, находящемся в диапазоне примерно от 10:1 до 1:10, и второй слой покрытия типа «washcoat», включающий вторую подложку из тугоплавкого оксида металла, включающую Mn, цеолит и Pt компонент. В одном или большем количестве вариантов осуществления второй слой покрытия типа «washcoat» необязательно содержит Pd компонент, так что отношение Pt : Pd составляет от 1:0 до 10:1. Обычно не налагаются особые ограничения на полное содержание платины во втором слое покрытия типа «washcoat». В одном или большем количестве вариантов осуществления содержание Pt во втором слое покрытия типа «washcoat» находится в диапазоне примерно от 10 г/фут3 до 100 г/фут3, и содержание Pd во втором слое покрытия типа «washcoat» находится в диапазоне примерно от 0,1 г/фут3 до 10 г/фут3. В таких вариантах осуществления Pd добавляют в небольшом количестве к содержащему Pt второму покрытию типа «washcoat» в количестве, составляющем не более 10% Pd в пересчете на массу МПГ во втором слое покрытия типа «washcoat». В предпочтительных вариантах осуществления содержится менее примерно 10% Pd, включая менее примерно 9, 8, 7, 6, 5, 4, 3, 2 и 1% масс. Pd.

В соответствии с одним или большим количеством вариантов осуществления, адсорбирующий материал, которым может быть цеолит, можно включать в качестве части композита катализатора для абсорбции газообразных загрязнителей, обычно углеводородов, и их удерживания в период начального холодного запуска. При повышении температуры выхлопных газов адсорбированные углеводороды выводятся из адсорбента и подвергаются каталитической обработке при более высокой температуре. Таким образом, в одном или большем количестве вариантов осуществления второй слой покрытия типа «washcoat» включает соединение, накапливающее углеводород, такое как цеолит. При использовании в настоящем изобретении термин "молекулярные сита", такие как цеолиты, означает материалы, которые в измельченном виде могут образовать подложку для благородных каталитических металлов, материалы обладают в основном однородным распределением пор по размерам и средний размер пор не превышает

Обычно можно использовать цеолиты/алюмосиликаты любых структурных типов, таких как структурные типы ABW, ACO, AEI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, АНТ, ANA, АРС, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, SCO, CFI, SGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LIT, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MFI, MFS, MON, MOR, MOZ, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SOS, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WIE, WEN, YUG, ZON или их комбинации.

Цеолитом может быть любой натуральный или синтетический цеолит, такой как фожазит, шабазит, клиноптилолит, морденит, силикалит, цеолит X, цеолит Y, сверхстабильный цеолит Y, ZSM-5, ZSM-12, SSZ-3, SAPO 5, оффретит или бета цеолит. В конкретных вариантах осуществления цеолитные материалы обладают большим отношением диоксид кремния : оксид алюминия. Цеолиты могут обладать молярным отношением диоксид кремния : оксид алюминия, составляющим по меньшей мере 25:1, предпочтительно по меньшей мере 50:1 и подходящие диапазоны составляют от 25:1 до 1000:1, от 50:1 до 500:1, а также от 25:1 до 300:1, от 100:1 до 250:1 или, альтернативно, также в качестве примера, от 35:1 до 180:1. Конкретные примеры цеолитов включают ZSM-5, Y- и бета-цеолиты.

В одном или большем количестве вариантов осуществления второй слой покрытия типа «washcoat» включает гидротермически стабильный цеолит в форме 6--12-членных кольцевых структур, выбранный из группы, включающей ZSM-5, бета цеолит, морденит, Y цеолит, шабазит, феррьерит или их комбинации. В предпочтительном варианте осуществления второй слой покрытия типа «washcoat» включает бета цеолит. Второй слой покрытия типа «washcoat» включает цеолит в полном количестве, равном от 0,1 до 1 г/дюйм3, включая от 0,3 до 0,8 г/дюйм3. В предпочтительном варианте осуществления второй слой покрытия типа «washcoat» включает цеолит в полном количестве, равном примерно 0,5 г/дюйм3.

В одном или большем количестве вариантов осуществления, первый слой покрытия типа «washcoat» в основном свободен от цеолита. При использовании в настоящем изобретении термин "в основном свободен от цеолита" означает, что отсутствует цеолит, специально добавленный первый слой покрытия типа «washcoat», и что содержится менее примерно 5% цеолита в пересчете на массу первого слоя покрытия типа «washcoat».

В одном или большем количестве вариантов осуществления платина концентрируется на верхнем слое покрытия типа «washcoat» для усиления окисления NO. Таким образом, в соответствии с одним или большим количеством вариантов осуществления получают композит катализатора окисления, включающий первый слой покрытия типа «washcoat», нанесенный на подложку-носитель, первый слой покрытия типа «washcoat», включающий первую подложку из тугоплавкого оксида металла, платиновый (Pt) компонент и палладиевый (Pd) компонент при отношении Pt : Pd, находящемся в диапазоне примерно от 10:1 до 1:10; и второй слой покрытия типа «washcoat» наносят сверху (поверх) на первый слой покрытия типа «washcoat», второй слой покрытия типа «washcoat», включающий вторую подложку из тугоплавкого оксида металла, включающую Mn, цеолит и Pt компонент, где по меньшей мере 50%, включая 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99% платины концентрируется во втором слое покрытия типа «washcoat».

Каждый из слоев композита катализатора окисления, соответствующего настоящему изобретению, образуется из композиции покрытия типа «washcoat», которая содержит соответствующий материал подложки, описанный выше. В композицию покрытия типа «washcoat» также можно включать другие добавки, такие как связующие и стабилизаторы. Как раскрыто в патенте U.S. №4727052, пористые материалы подложки, такие как активированный оксид алюминия, можно термически стабилизировать для замедления нежелательного фазового перехода оксида алюминия из гамма-фазы в альфа-фазу при повышенных температурах. Стабилизаторы можно выбрать из числа компонентов - щелочноземельных металлов, выбранных из группы, включающей магний, барий, кальций и стронций. Материалы стабилизаторов, если они содержатся, добавляют в покрытие в количестве, равном примерно от 0,01 г/дюйм3 до 0,2 г/дюйм3.

В одном или большем количестве вариантов осуществления первый слой покрытия типа «washcoat» может дополнительно включать щелочноземельный металл, выбранный из группы, включающей Mg, Ca, Sr, или Ba. В предпочтительном варианте осуществления первая зона покрытия типа «washcoat» дополнительно содержит Ba. Щелочноземельный металл может содержаться в количестве, равном от примерно 20 г/фут3 до примерно 120 г/фут3 (включая 20, 30, 40, 50, 60, 70, 80, 90, 100, 110 и 120 г/фут3).

В одном или большем количестве вариантов осуществления второй слой покрытия типа «washcoat» в основном свободен от щелочноземельного металла. В предпочтительных вариантах осуществления второй слой покрытия типа «washcoat» в основном свободен от бария. При использовании в настоящем изобретении термин "в основном свободен от бария" означает, что отсутствует барий, специально добавленный во второй слой покрытия типа «washcoat», и что содержится менее примерно 5% бария в пересчете на массу второго слоя покрытия типа «washcoat». Однако специалист в данной области техники понимает, что при загрузке некоторое количество бария, содержащегося в первом слое покрытия типа «washcoat» может мигрировать во второй слой покрытия типа «washcoat», так что следовое количество бария может содержаться во втором слое покрытия типа «washcoat». В предпочтительных вариантах осуществления содержится менее примерно 5% масс. бария, включая менее примерно 4%, 3%, 2% и 1% масс. бария во втором слое покрытия типа «washcoat».

В соответствии с одним или большим количеством вариантов осуществления, композит катализатора окисления может дополнительно включать подстилающий слой, расположенный между подложкой-носителем и слоем первого покрытия типа «washcoat». В одном или большем количестве вариантов осуществления подстилающий слой содержит оксид алюминия, предпочтительно гамма-оксид алюминия. В вариантах осуществления, в которых содержится подстилающий слой, подстилающий слой нанесен на подложку-носитель, и затем первый слой покрытия типа «washcoat» можно нанести сверху (поверх) на подстилающий слой. В одном или большем количестве вариантов осуществления подстилающий слой может содержать один или большее количество металл платиновой группы и/или цеолит.

В одном или большем количестве вариантов осуществления катализатор окисления, включающий первый и второй слой покрытия типа «washcoat», затем наносят на керамический или металлический проточный монолит или фильтр с проточными стенками. При использовании в настоящем изобретении термин "слой покрытия типа «washcoat»" используют для обозначения расположения дизельного катализатора окисления на подложке-носителе. Следует понимать, что не установлен конкретный порядок наслаивания покрытий типа «washcoat». В одном или большем количестве вариантов осуществления первый слой покрытия типа «washcoat» нанесен на подложку-носитель, и второй слой покрытия типа «washcoat» после этого наносят сверху (или поверх) на первый слой покрытия типа «washcoat». В других вариантах осуществления второй слой покрытия типа «washcoat» нанесен на подложку-носитель, и первый слой покрытия типа «washcoat» наносят сверху (или поверх) на второй слой покрытия типа «washcoat». В других вариантах осуществления первый слой покрытия типа «washcoat» и второй слой покрытия типа «washcoat» наносят на подложку-носитель, так что одно покрытие типа «washcoat» находится до него и другое покрытие типа «washcoat» находится после него и имеется один слой на подложке-носителе.

При использовании в настоящем изобретении термины "вверх по течению" и "вниз по течению" означают относительные расположения вдоль потока выхлопных газов двигателя по направлению от двигателя к выхлопной трубе и двигатель расположен впереди и выхлопная труба и любые устройства для борьбы с загрязнениями, такие как фильтры и катализаторы, находятся вниз по течению после двигателя.

При использовании в настоящем изобретении термин "поток" в широком смысле означает любую комбинацию текущего газа, которая может содержать твердые или жидкие мелкие частицы. Термин "газовый поток" или "поток выхлопных газов" означает поток газообразных компонентов, таких как выхлопные газы двигателя, работающего на бедной смеси, который может содержать вовлеченные негазообразные компоненты, такие как жидкие капельки, мелкие твердые частицы и т.п. Поток выхлопных газов двигателя, работающего на бедной смеси, обычно дополнительно содержит продукты сгорания, продукты неполного сгорания, оксиды азота, горючие и/или углеродистые твердые частицы (сажа) и непрореагировавший кислород и азот.

Подложка-носитель

При использовании в настоящем изобретении термины "носитель" и "подложка" означают монолитный материал, на который помещают подложку из тугоплавкого оксида металла, обычно в форме покрытия типа «washcoat», содержащего множество основ, на которых находятся каталитические частицы. В соответствии с одним или большим количеством вариантов осуществления, подложкой может быть любой из таких материалов, обычно использующихся для приготовления ДКО катализаторов, и он обычно представляет собой металл или керамическую сотовую структуру. Можно использовать любую подходящую подложку, такую как монолитная подложка такого типа, который обладает множеством узких параллельных каналов для прохождения газа, проходящих насквозь и идущих от входной или выходной стороны подложки, так что каналы открыты для прохождения жидкости. Каналы, которые являются в основном прямыми путями от входа жидкости до выхода жидкости, образованы стенками, на которые каталитический материал нанесен в виде "покрытия типа «washcoat»", так что газы, проходящие через каналы, соприкасаются с каталитическим материалом. Покрытие типа «washcoat» получают путем приготовления взвеси, обладающей заданным содержанием твердых веществ (например, 30-50% масс.) подложек в жидкой среде, которую затем наносят на подложку-носитель и сушат и получают слой покрытия типа «washcoat».

Проточные каналы в монолитной подложке являются тонкостенными каналами, которые могут обладать сечением любой подходящей формы и размер, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, круговая и т.п. Такие структуры могут содержать от примерно 60 до примерно 600 или более отверстий для прохода газа (т.е. "ячеек") в пересчете на квадратный дюйм сечения.

Керамическую подложку можно изготовить из любого подходящего тугоплавкого материала, такого как кордиерит, кордиерит-альфа-оксид алюминия, нитрид кремния, карбид кремния, циркон муллит, сподумен, оксид алюминия-диоксид кремния-оксид магния, циркон силикат, силлиманит, силикаты магния, циркон, петалит, альфа-оксид алюминия, алюмосиликаты и т.п.

Подложки, подходящие для слоистых композитов катализатора окисления, соответствующих одному или большему количеству вариантов осуществления, также могут быть металлическими и могут состоять из одного или большего количества металлов или сплавов металлов. Можно использовать металлические подложки разных форм, таких как гофрированный лист или монолитная форма. Подходящие металлические подложки включают термостойкие металлы и сплавы металлов, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом.

Получение композитов катализатора

Композиты катализатора окисления, соответствующие одному или большему количеству вариантов осуществления, можно изготовить в виде одного слоя или множества слоев. В некоторых случаях может быть целесообразно приготовить одну взвесь и использовать эту взвесь для образования множества слоев на подложке. Композиты катализатора можно получить по известным методикам, например, с помощью пропитки по влагоемкости. Типичная методика описана ниже.

Композит катализатора можно получить в виде слоев на монолитной подложке. Для получения первого слоя конкретного покрытия типа «washcoat» тонкоизмельченные частицы обладающего большой площадью поверхности тугоплавкого оксида металла, такого как гамма-оксид алюминия диспергируют в подходящем разбавителе, например, в воде. Затем подложку можно один или большее количество погрузить в такую взвесь или взвесь можно нанести на подложку, так что на подложку осадится необходимое количество оксида металла. Для включения компонентов, таких как благородные металлы (например, палладий, платина, родий и/или их комбинации) и стабилизаторы и/или промоторы, такие компоненты можно включить во взвесь до нанесения на подложку в виде смеси растворимых в воде или диспергирующихся в воде соединений или комплексов. Затем подложку с покрытием прокаливают путем нагревания, например, при температуре, равной 400-600°C, в течение от примерно 10 мин до примерно 4 ч. Если требуется платина и/или палладий, платиновый и палладиевый компоненты используют в виде соединений или комплексов для нанесения дисперсии компонентов на подложку из тугоплавкого оксида металла, например, на активированный оксид алюминия. При использовании в настоящем изобретении термин "платиновый компонент" и "палладиевый компонент" означает любое соединение, комплекс и т.п., который после прокаливания или его использования разлагается или другим образом превращается в каталитически активную форму, обычно металл или оксид металла. Обычно используют водные растворы растворимых соединений или комплексов благородных металлов. Неограничивающие примеры подходящих соединений включают нитрат палладия, тетраамминнитрат палладия, хлорид платины, тетраамминацетат платины и нитрат платины. Во время стадий прокаливания или по меньшей мере во время начальной фазы использования композита такие соединения превращаются в каталитически активную форму металла или его соединения.

Подходящей методикой приготовления любого слоя слоистого композита катализатора является приготовление смеси раствора необходимого соединения благородного металла (например, соединения платины и/или соединения палладия) и по меньшей мере одной подложки, такой как тонкоизмельченная обладающая большой площадью поверхности подложка из тугоплавкого оксида металла, например, гамма-оксида алюминия, которая является достаточно сухой, чтобы абсорбировать почти весь раствор с образованием влажного твердого вещества, которое затем объединяют с водой с образованием пригодной для нанесения взвеси. В одном или большем количестве вариантов осуществления взвесь является кислой, обладающей, например, значением pH, равным примерно от 2 до менее примерно 7. Значение pH взвеси можно снизить путем добавления к взвеси надлежащего количества неорганической кислоты или органической кислоты. Можно использовать их комбинации, если учитывать совместимость кислоты и сырья. Неорганические кислоты включают, но не ограничиваются только ими, азотную кислоту. Органические кислоты включают, но не ограничиваются только ими, уксусную, пропионовую, щавелевую, малоновую, янтарную, глутаминовую, адипиновую, малеиновую, фумаровую, фталевую, винную, лимонную кислоту и т.п. Затем при желании к взвеси можно добавить растворимые в воде или диспергирующиеся в воде соединения и/или стабилизаторы, например, ацетат бария, и промотор, например, нитрат лантана.

В одном или большем количестве вариантов осуществления взвесь измельчают, чтобы в основном все твердые вещества обладали частицами размером менее 18 мкм. Измельчение можно провести в шаровой мельнице или другом аналогичном оборудовании и содержание твердых веществ во взвеси может составлять, например, примерно 20-60% масс. или 30-40% масс.

Можно приготовить дополнительные слои, т.е. второй слой и нанести на первый слой таким же образом, как описано для осаждения первого слоя на подложку.

Композит катализатора, соответствующий одному или большему количеству вариантов осуществления, можно легче понять при рассмотрении фиг. 1 и 2. На фиг. 1 и 2 представлен тугоплавкий элемент подложки 2, соответствующий одному или большему количеству вариантов осуществления. Представленный на фиг. 1 тугоплавкий элемент подложки 2 обладает цилиндрической формой, включающей цилиндрическую наружную поверхность 4, заднюю концевую сторону 6 и переднюю концевую сторону 8, которая идентична концевой стороне 6. Элемент подложки 2 содержит множество образованных в нем тонких параллельных проточных каналов для газа 10. Как видно на фиг. 2, проточные каналы 10 образованы стенками 12 и проходят через подложку 2 от передней концевой стороны 6 до задней концевой стороны 8, каналы 10 не закрыты, так что обеспечивают проход текучей среды, например, потока газа в продольном направлении через подложку 2 по содержащимся в ней проточным каналам для газа 10. Как лучше видно на фиг. 2, стенки 12 обладают такими размерами и конфигурациями, что проточные каналы для газа 10 обладают в основном правильной многоугольной формой, в основном квадратной в проиллюстрированном варианте осуществления, но со скругленными углами в соответствии с патентом U.S. №4335023. Первый слой покрытия типа «washcoat» 14 связан со стенками или нанесен на стенки 12 элемента подложки. Как показано на фиг. 2, второй слой покрытия типа «washcoat» 16 нанесен на первый слой покрытия типа «washcoat» 14. В одном или большем количестве вариантов осуществления подстилающее покрытие (не показано) можно нанести на подложку под слоем первого покрытия типа «washcoat» 14.

Как показано на фиг. 2, элемент подложки 2 включает пустоты, образованные проточными каналами для газа 10, и площадь сечения этих каналов 10 и толщина стенок 12, образующих каналы, меняется при переходе от одного типа элемента подложки к другому. Аналогичным образом, масса покрытия типа «washcoat», нанесенного на такие подложки, меняется от случая к случаю. Следовательно, при описании количества покрытия типа «washcoat» или каталитического металлического компонента или другого компонента композиции удобно использовать единицы массы компонента в пересчете на единичный объем катализатора подложки. Поэтому единицы граммы на кубический дюйм ("г/дюйм3") и граммы на кубический фут ("г/фут3") используются в настоящем изобретении для указания массы компонента в пересчете на объем элемента подложки, включая объем пустот в элементе подложки.

В других вариантах осуществления как показано на фиг. 3, второй слой покрытия типа «washcoat» 16 связан со стенками или нанесен на стенки 12 элемента подложки. Затем первый слой покрытия типа «washcoat» 14 наносят сверху или поверх на второй слой покрытия типа «washcoat» 16. При использовании в настоящем изобретении "сверху" и "поверх" означает, что нет промежуточного слоя между первым и вторым слоями покрытия типа «washcoat» и второй слой находится непосредственно на первом слое. В одном или большем количестве вариантов осуществления подстилающее покрытие (не показано) можно нанести на подложку под вторым слоем покрытия типа «washcoat» 16.

В другом варианте осуществления слои покрытия типа «washcoat» можно нанести так, что покрытия типа «washcoat» образуют один слой, нанесенный на подложку. В некоторых случаях слои покрытия типа «washcoat» могут быть нанесены зонами, так что первый слой покрытия типа «washcoat» находится на переднем конце и второй слой покрытия типа «washcoat» находится на заднем конце подложки. Например, передний слой или первый слой покрытия типа «washcoat» можно нанести на часть передней области подложки и заднюю зону или вторую зону покрытия типа «washcoat» можно нанести на часть задней области подложки.

Варианты осуществления композита катализатора, включающие первый слой покрытия типа «washcoat» и второй слой покрытия типа «washcoat» можно легче понять с помощью фиг. 4. На фиг. 4 представлен вариант осуществления зонального композита катализатора окисления 20 для уменьшения выбросов выхлопных газов из дизельного двигателя. Подложка 22, например, сотовый монолит, обладающая длиной 24 и входным или передним концом 34 и выходным или задним концом 32, содержит три отдельно нанесенные зоны покрытия типа «washcoat». Первая зона покрытия типа «washcoat» 26 расположена рядом с передним или входным концом 34 подложки 22 и включает первый слой покрытия типа «washcoat», включающий первую подложку из тугоплавкого оксида металла, платиновый (Pt) компонент и палладиевый (Pd) компонент при отношении Pt : Pd, находящемся в диапазоне примерно от 10:1 до 1:10. Вторая зона покрытия типа «washcoat» 28 расположена рядом с задним или выходным концом 32 и включает вторую подложку из тугоплавкого оксида металла, содержащую Mn, цеолит и Pt компонент. Второй слой покрытия типа «washcoat» необязательно может содержать палладий.

В других вариантах осуществления первая зона покрытия типа «washcoat» 26 расположена рядом с передним или входным концом 34 подложки 22 и включает второй слой покрытия типа «washcoat», включающий вторую подложку из тугоплавкого оксида металла, содержащую Mn, цеолит и Pt компонент, второй слой покрытия типа «washcoat» в основном свободен от палладия, первую подложку из тугоплавкого оксида металла. Вторая зона покрытия типа «washcoat» 28 расположена рядом с задним или выходным концом 32 и включает первый слой покрытия типа «washcoat», содержащий платиновый (Pt) компонент и палладиевый (Pd) компонент при отношении Pt : Pd, находящемся в диапазоне примерно от 10:1 до 1:10.

Композит катализатора окисления можно использовать в объединенной системе обработки выбросов, включающей один или большее количество дополнительных компонентов для обработки выбросов выхлопных газов дизеля. Таким образом, варианты осуществления второго объекта настоящего изобретения относятся к системам обработки потока выхлопных газов из дизельного двигателя. Системы содержат слоистый композит катализатора окисления, соответствующий настоящему изобретению, выхлопную трубу, сообщающуюся по текучей среде с дизельным двигателем через выпускной коллектор, и одно или большее количество следующих, находящихся в жидкостной связи со слоистым композитом катализатора окисления устройств: каталитический сажевый фильтр (КСФ), устройство для селективного каталитического восстановления (СКВ), устройство для хранения и каталитического восстановления NOx (NSR).

В дополнение к обработке выбросов выхлопных газов путем использования композита катализатора окисления, соответствующего одному или большему количеству вариантов осуществления, можно использовать сажевый фильтр для удаления твердых частиц. Сажевый фильтр может находиться вверх по течению перед или вниз по течению после композита катализатора окисления, но обычно сажевый фильтр находится вниз по течению после композита катализатора окисления. В одном или большем количестве вариантов осуществления сажевый фильтр представляет собой каталитический сажевый фильтр (КСФ). КСФ может включать подложку, на которую нанесен слой покрытия типа «washcoat», содержащий один или большее количество катализаторов для выжигания захваченной сажи и/или окисления выбросов потока выхлопных газов. Обычно катализатор для выжигания сажи может представлять собой любой известный катализатор, предназначенный для сжигания сажи. Например, на КСФ можно нанести один или большее количество обладающих большой площадью поверхности тугоплавких оксидов (например, оксид алюминия или диоксид церия-диоксид циркония) для сжигания несгоревших углеводородов и в некоторой степени твердых частиц. Катализатор для выжигания сажи может представлять собой катализатор окисления, включающий один или большее количество катализаторов на основе благородного металла (БМ) (платина, палладий и/или родий).

Типичные системы обработки выбросов можно легче понять с помощью фиг. 5-7, на которых приведены схематичные представления системы обработки выбросов, соответствующей одному или большему количеству вариантов осуществления настоящего изобретения. В одном или большем количестве вариантов осуществления система включает выхлопную трубу, сообщающуюся по текучей среде с дизельным двигателем через выпускной коллектор; композит катализатора окисления, соответствующий одному или большему количеству вариантов осуществления, где подложка представляет собой проточную подложку или подложку с проточными стенками, и необязательно каталитический сажевый фильтр и СКВ катализатор находятся вниз по течению после композита катализатора окисления. Представленный на фиг. 5 в предпочтительном варианте осуществления СКВ катализатор 27 находится вниз по течению непосредственно после катализатора окисления 23 и между катализатором окисления и СКВ катализатором не находится промежуточный каталитический материал. В предпочтительном варианте осуществления вниз по течению после СКВ катализатора 27 помещают необязательный каталитический сажевый фильтр (КСФ) 33.

Обычно можно использовать любую известную фильтрующую подложку, включая, например, сотовый фильтр с проточными стенками, навитый или уплотненный волоконный фильтр, вспененный материал с открытыми порами, металлокерамический фильтр и т.п., фильтры с проточными стенками являются особенно подходящими. Подложки с проточными стенками, применимые для нанесения на них КСФ композиций, содержат множество узких практически параллельных проточных каналов для газа, направленных вдоль продольной оси подложки. Обычно каждый канал блокирован на одном конце подложки, а чередующиеся каналы блокированы с противолежащих концевых сторон. Такие монолитные носители могут содержать примерно до 700 или большее количество проточных каналов (или "ячеек") в пересчете на один квадратный дюйм сечения, хотя можно использовать намного меньшее количество. Например, носитель может содержать примерно от 7 до 600, чаще примерно от 100 до 400 ячеек на один квадратный дюйм ("cpsi"). Ячейки могут обладать сечениями, которые являются прямоугольными, квадратными, круглыми, овальными, треугольными, шестиугольными или обладающими другими многоугольными формами. Подложки с проточными стенками обычно обладают стенками толщиной от 0,002 до 0,1 дюйма.

Типичные подложки фильтров с проточными стенками состоят из подобных керамике материалов, таких как кордиерит, альфа-оксид алюминия, карбид кремния, нитрид кремния, диоксид циркония, муллит, сподумен, оксид алюминия-диоксид кремния-оксид магния или силикат циркония, или из пористого тугоплавкого металла. Подложки с проточными стенками также можно приготовить из керамических волоконных композитных материалов.

В других вариантах осуществления типичную систему обработки выбросов можно легче понять с помощью фиг. 6, на котором приведено схематичное представление системы обработки выбросов 30. Представленный на фиг. 6, поток выхлопных газов, содержащий газообразные загрязнители (например, несгоревшие углеводороды, монооксид углерода и NOx) и твердые частицы передается по выхлопной трубе 40 из двигателя, работающего на бедной смеси 32, такого как дизельный двигатель, на дизельный катализатор окисления (ДКО) 34, который находится в форме композита катализатора окисления, соответствующего одному или большему количеству вариантов осуществления настоящего изобретения. В ДКО 34 несгоревшие газообразные и летучие углеводороды (т.е. летучие органические фракции (ЛОФ)) и монооксид углерода в основном сгорают с образованием диоксида углерода и воды. Кроме того, часть NO компонента NOx может окислиться в NO2 в ДКО. Затем поток выхлопных газов по выхлопной трубе 42 направляется на каталитический сажевый фильтр (КСФ) 36, который улавливает твердые частицы, содержащиеся в потоке выхлопных газов. КСФ 36 необязательно катализируется для пассивной регенерации. После удаления твердых частиц с помощью КСФ 36 поток выхлопных газов передается по выхлопной трубе 44. Предшественник аммиака (например, водный раствор мочевины) вводится по трубе 46 в выхлопную трубу 44. Поток выхлопных газов с добавленным аммиаком передается по выхлопной трубе 44 на последующий компонент селективного каталитического восстановления (СКВ) 38 для обработки и/или превращения NOx.

Другая типичная система обработки выбросов представлена на фиг. 7, на котором приведено схематичное представление системы обработки выбросов 50. Представленный на фиг. 7 поток выхлопных газов, содержащий газообразные загрязнители (например, несгоревшие углеводороды, монооксид углерода и NOx) и твердые частицы передается по выхлопной трубе 60 из двигателя, работающего на бедной смеси 52, такого как дизельный двигатель, на дизельный катализатор окисления (ДКО) 54, который находится в форме композита катализатора окисления в вариантах осуществления настоящего изобретения. В ДКО 54 несгоревшие газообразные и летучие углеводороды (т.е. ЛОФ) и монооксид углерода в основном сгорают с образованием диоксида углерода и воды. Кроме того, часть NO компонента NOx может окислиться в NO2 в ДКО. Затем поток выхлопных газов передается по выхлопной трубе 62. Предшественник аммиака (например, водный раствор мочевины) вводится по трубе 66 в выхлопную трубу 62. Поток выхлопных газов с добавленным аммиаком передается по выхлопной трубе 62 на компонент селективного каталитического восстановления нанесенный на каталитический сажевый фильтр (СКВнФ) 56 для улавливания твердых частиц, содержащихся в потоке выхлопных газов и обрабатывается и/или происходит превращение NOx. Поток выхлопных газов необязательно можно передавать по трубе 64 на последующий компонент селективного каталитического восстановления (СКВ) 58 для обработки и/или превращения NOx.

В этих вариантах осуществления каталитический компонент СКВ расположен вниз по течению после компонента сажевого фильтра.

Каталитический компонент СКВ, подходящий для использования в системе обработки выбросов, может эффективно катализировать восстановление компонента NOx при температурах ниже 600°C, так что надлежащие количества NOx можно обработать даже при низком содержании, которые обычно связаны с более низкими температурами выхлопных газов. В одном варианте осуществления каталитическое устройство может превратить не менее 50% компонента NOx в N2 в зависимости от количества восстановителя, добавленного в систему. Другой желательной особенностью композиции является то, что она обладает способностью катализировать реакцию O2 с любым избытком NH3 с образованием N2 и H2O, так что NH3 не выбрасывается в атмосферу. Подходящие каталитические композиции СКВ, использующиеся в системе обработки выбросов, также должны обладать термостойкостью при температуре выше 650°C. Такие высокие температуры могут наблюдаться во время регенерации последующего каталитического сажевого фильтра.

Подходящие каталитические композиции СКВ описаны, например, в патентах U.S. №№4961917 и 5516497, которые оба во всей своей полноте включены в настоящее изобретение в качестве ссылки. Композиции, раскрытые в патенте 4961917, включают содержащий железо и/или медь промотор, находящиеся в цеолите в количестве, равном примерно от 0,1 до 30% масс., предпочтительно примерно от 1 до 5% масс. в пересчете на полную массу промотора и цеолита.

В дополнение к способности катализировать восстановление NOx с помощью NH3 с образованием N2 раскрытые композиции также могут промотировать окисление избытка NH3 с помощью O2, в особенности в случае композиций, обладающих более значительными концентрациями промотора. Другие конкретные композиции СКВ, которые можно использовать в соответствии с одним или большим количеством вариантов осуществления настоящего изобретения включают молекулярные сита с 8-членными кольцевыми небольшими порами, например, обладающие типом структуры, выбранным из группы, состоящей из AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT и SAV. В предпочтительном варианте осуществления молекулярное сито с 8-членными кольцевыми небольшими порами обладает структурой СНА и представляет собой цеолит. Цеолит СНА может содержать медь. Типичные цеолиты СНА обладают отношением диоксид кремния : оксид алюминия (ОКА), превышающим примерно 15, и содержанием меди, превышающим примерно 0,2% масс. В более предпочтительном варианте осуществления молярное отношение диоксид кремния: оксид алюминия равно от примерно 15 до примерно 256 и содержание меди равно от примерно 0,2% масс. до примерно 5% масс. Другие подходящие для СКВ композиции включают нецеолитные молекулярные сита, обладающие кристаллической структурой СНА. Например, в соответствии с одним или большим количеством вариантов осуществления можно использовать силикоалюмофосфаты, такие как SAPO-34, SAPO-44 и SAPO-18. Другие подходящие катализаторы СКВ могут включать смешанный оксид, включая один или более из V2O5, WO3 и TiO2.

Система может дополнительно включать каталитическое устройство для хранения и высвобождения NOx (NSR). В некоторых вариантах осуществления каталитическое устройство СКВ и/или NSR включено в систему.

Третьим объектом настоящего изобретения являются способы обработки потока выхлопных газов дизеля, содержащего монооксид углерода, углеводороды и NOx. В одном или большем количестве вариантов осуществления способ включает контактирование потока выхлопных газов с композитом катализатора окисления, соответствующим настоящему изобретению.

Варианты осуществления настоящего изобретения описаны ниже с помощью представленных примеров. До описания некоторых типичных вариантов осуществления настоящего изобретения следует понимать, что настоящее изобретение не ограничивается особенностями конструкции или стадий способа, указанными в последующем описании. Настоящее изобретение может быть осуществлено в соответствии с другими вариантами осуществления и выполнено или осуществлено разными путями.

ПРИМЕРЫ

Пример 1: Исследование загрузки на подложке Mn/оксид алюминия: исследования порошка

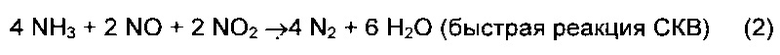

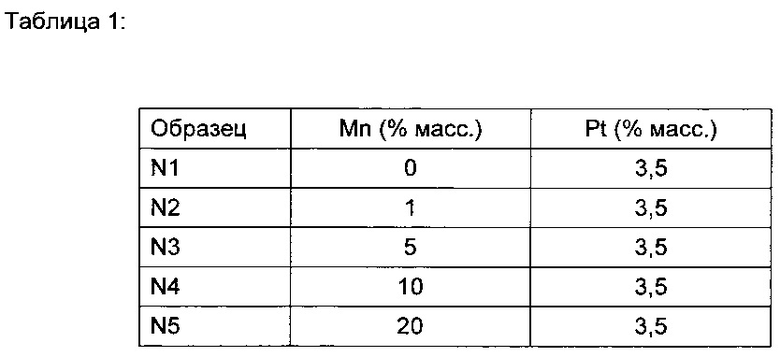

Катализаторы N1, N2, N3, N4 и N5 готовили следующим образом:

Стадия 1: Подложку, представляющую собой 5% S1O2/Al2O3, пропитывали раствором ацетата Mn. Взвесь сушили при 120°C, затем прокаливали при 600°C в течение 1 ч на воздухе.

Стадия 2: Прокаленные порошки, полученные на стадии 1, разбавляли водой. Добавляли алюминийоксидное связующее, затем добавляли раствор Pt-амина. Значение pH устанавливали равным 4,5 с помощью HNO3. Взвеси размалывали, затем сушили при 120°C и прокаливали при 450°C в течение 1 ч на воздухе. Прокаленные порошки измельчали и просеивали и получали частицы размером 250-500 мкм. Катализаторы состаривали при 800°C в течение 16 ч, 10% H2O на воздухе.

В таблице 1 приведены составы образцов N1-N5.

Исследование: 100 мг образца разбавляли до объема образца, равного 1 мл (корундом). Продолжительность измерения: продолжительность приведения в равновесие равна 3 мин и с добавлением продолжительности отбора пробы, равной 30 с. Температура (°C): 120, 125, 135, 150, 165, 180, 195, 210, 225, 250, 300, 350°C; GHSV (Объемная скорость подачи газа): Состав сырья: 700 ч.н.млн. CO, 190 ч.н.млн.-C1 УВ (130 ч.н.млн. декана, 60 ч.н.млн. пропилена), 40 ч.н.млн. NO, 10% O2, 6% CO2, 5% H2O. Для каждого катализатора проводили два эксперимента и данные второго эксперимента использовали для оценки катализатора.

Состаривание серой: 350°C, 20 ч, 9 л/ч 20 ч.н.млн. SO2, 100 ч.н.млн. NO, 2000 ч.н.млн. CO, 440 ч.н.млн. НУ, 5% H2O на воздухе.

Регенерация: 700°C, 30 мин в 10% H2O/воздух.

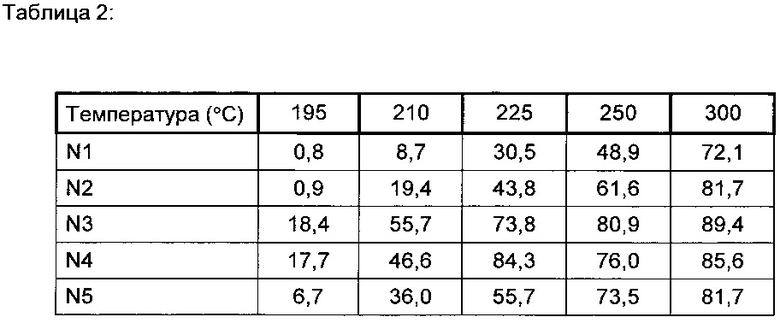

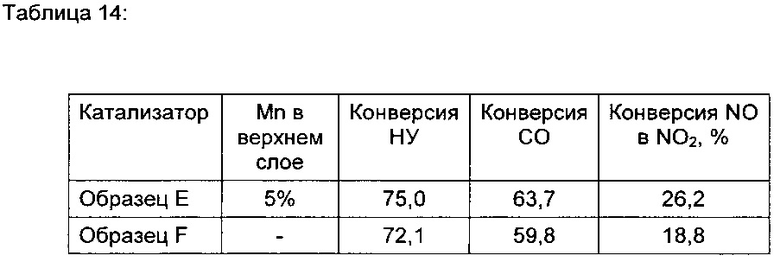

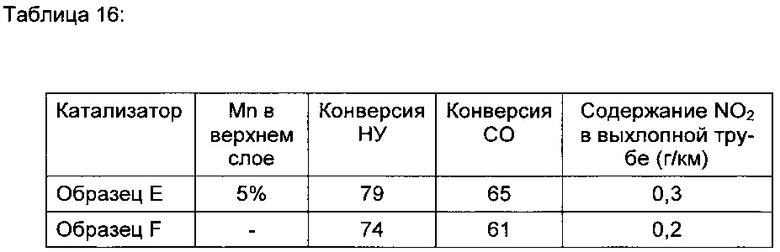

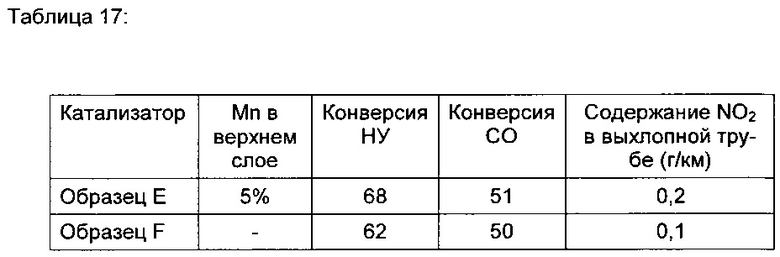

В таблице 2 приведены данные по образованию NO2 для образцов N1-N5 при различных температурах, после состаривания, до сульфатирования.

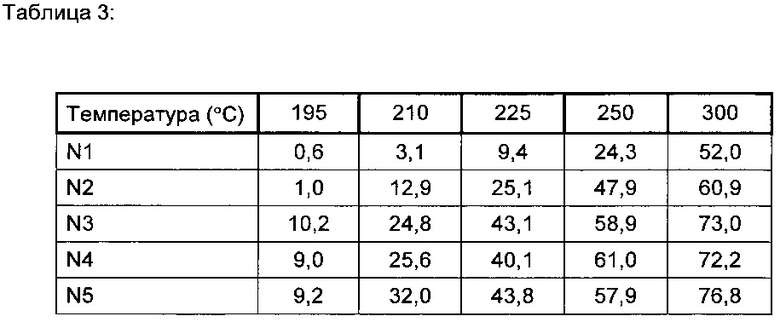

В таблице 3 приведены данные по образованию NO2 для образцов N1-N5 при различных температурах, после сульфатирования.

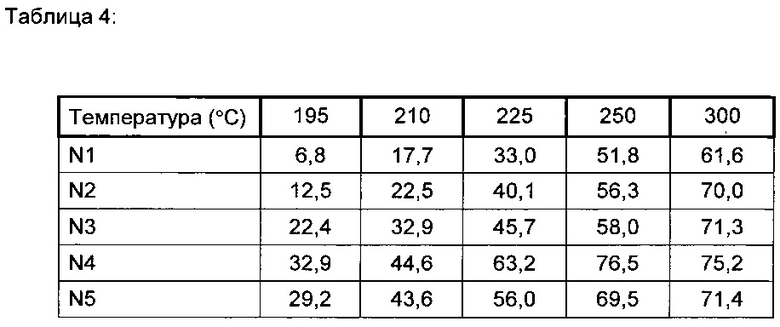

В таблице 4 приведены данные по образованию NO2 для образцов N1-N5 при различных температурах, после термической регенерации.

Как можно видеть в таблицах 2-4, содержащий Mn ДКО приводит к большему выходу NO2, чем не содержащий Mn катализатор. Кроме того, для образцов Mn на оксиде алюминия (образцы N2-N5) наблюдался стабилизирующий эффект (лучшие результаты после регенерации при 700°C).

Пример 2: Объемный оксид Mn, исследование загрузки Mn: исследование порошка

Катализаторы N11, N25, N26 и N28 готовили следующим образом:

Стадия 1: Носитель, включающий гамма-оксид алюминия, пропитывали раствором нитрата Pd. Добавляли раствор Pt-амина. Значение pH устанавливали равным 4,5 с помощью HNO3. Взвесь сушили при 120°C и прокаливали при 600°C в течение 1 ч на воздухе.

Стадия 2: Прокаленные порошки, полученные на стадии 1, смешивали с обладающим большой площадью поверхности MnO2 (площадь поверхности БЭТ: 162 м2/г). Добавляли воду и алюминийоксидное связующее, затем размалывали на шаровой мельнице, сушили при 120°C и прокаливали при 600°C в течение 1 ч на воздухе. Прокаленные порошки измельчали и просеивали и получали частицы размером 250-500 мкм. Катализаторы состаривали при 800°C в течение 16 ч, 10% H2O на воздухе.

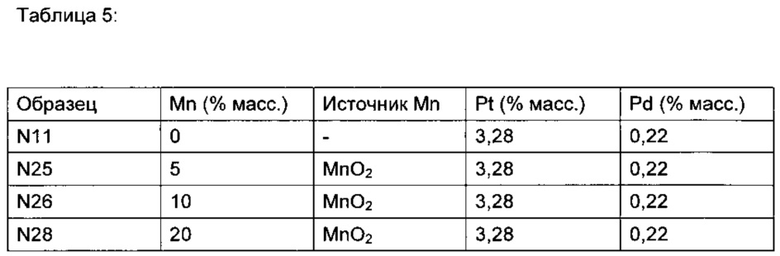

В таблице 5 приведены составы образцов N11, N25, N26 и N28

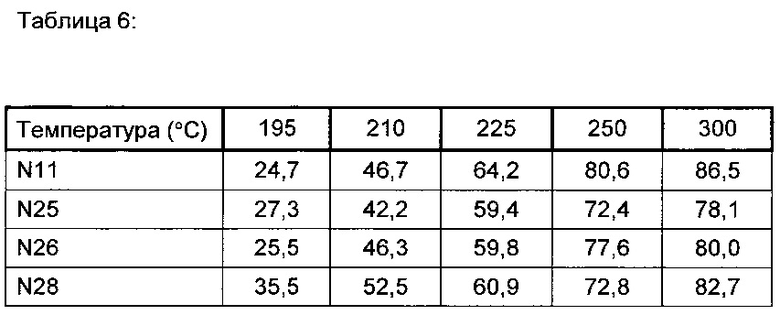

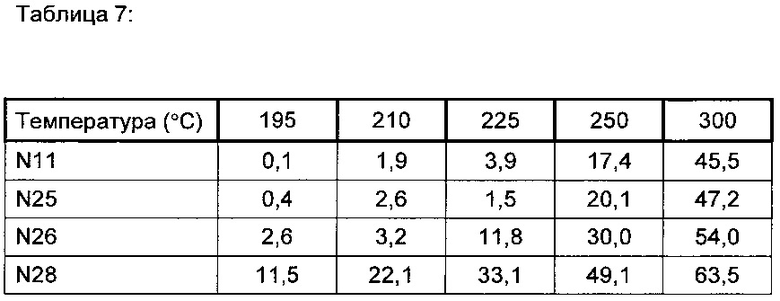

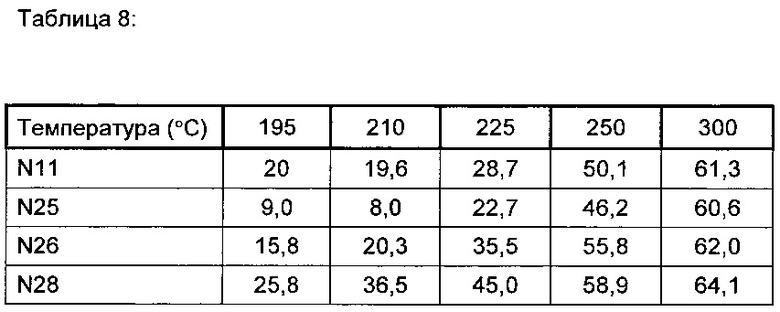

Исследование проводили в соответствии с примером 1. В таблице 6 приведены данные по образованию NO2 для образцов N11, N25, N26 и N28 при различных температурах, до сульфатирования.

В таблице 7 приведены данные по образованию NO2 для образцов N11, N25, N26 и N28 при различных температурах, после сульфатирования.

В таблице 8 приведены данные по образованию NO2 для образцов N11, N25, N26 и N28 при различных температурах, после регенерации.

В таблицах 6-8 показано, что катализаторы содержащие объемный MnO2 (образцы N25, N26 и N28), эффективнее, чем не содержащий Mn катализатор (N11) с точки зрения выхода NO2. Эффект в наибольшей степени выражен после сульфатирования и термической регенерации, когда содержащий Mn катализатор деактивируется, особенно при низкой температуре.

Пример 3: Исследования оксида алюминия и предшественника Mn-исследование порошка

Катализаторы готовили следующим образом: Подложки пропитывали раствором предшественника Mn, затем прокаливали при 850°C в течение 1 ч. Затем содержащие Mn подложки пропитывали раствором предшественника Pt, что приводило к равной 3,5% масс. концентрации Pt в подложке. Добавляли дисперсию воды и алюминийоксидного связующего (5% масс.); смесь перемешивали. Значение pH устанавливали равным 4,5 с помощью HNO3. Взвеси размалывали. При необходимости добавляли цеолит. Взвеси сушили, прокаливали при 450°C в течение 1 ч на воздухе, затем измельчали и просеивали и получали частицы размером 250-500 мкм. Катализаторы состаривали при 800°C в течение 16 ч в 10% H2O на воздухе.

Исследование проводили, как в примере 1.

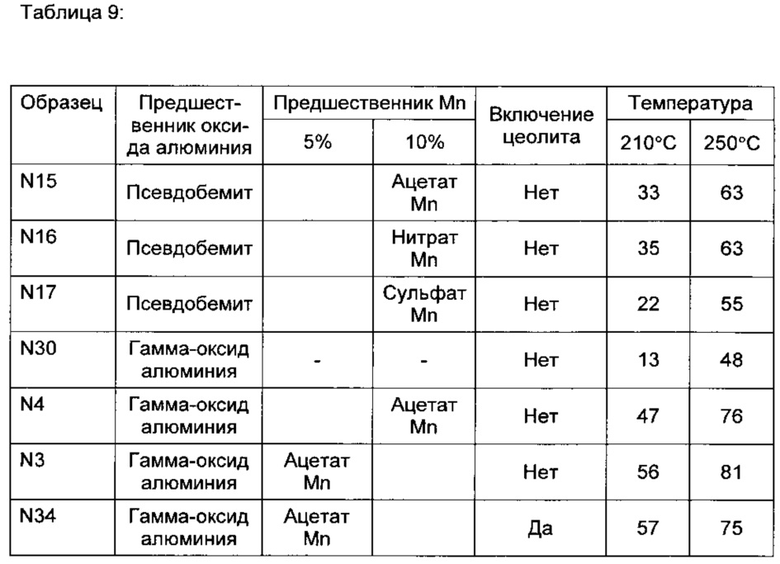

В таблице 9 приведены данные по образованию NO2 для катализаторов после состаривания.

Как показано в таблице 9, независимо от предшественника оксида алюминия или предшественника Mn или наличие или отсутствия цеолита все содержащие Mn образцы лучше подходят для окисления NO, чем не содержащий Mn эталон.

Пример 4: Исследование образца с подложкой в виде ядра в лабораторном реакторе

Часть I: Синергия Pt + Mn

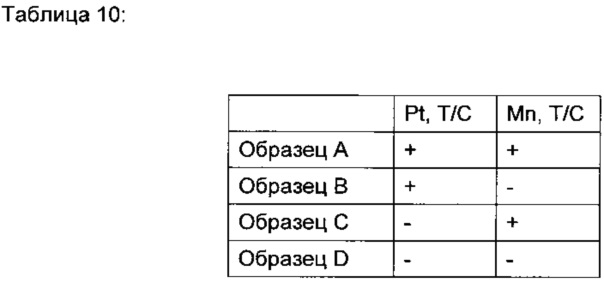

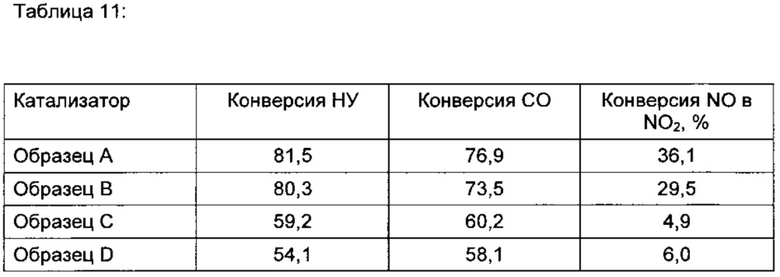

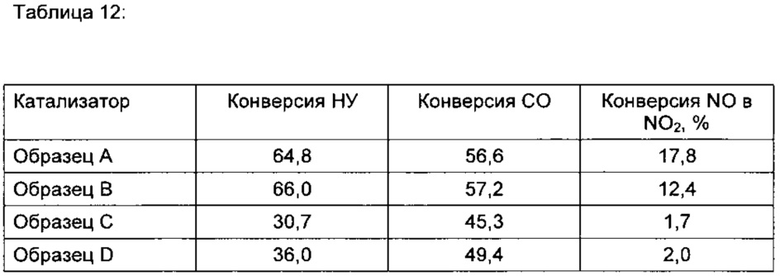

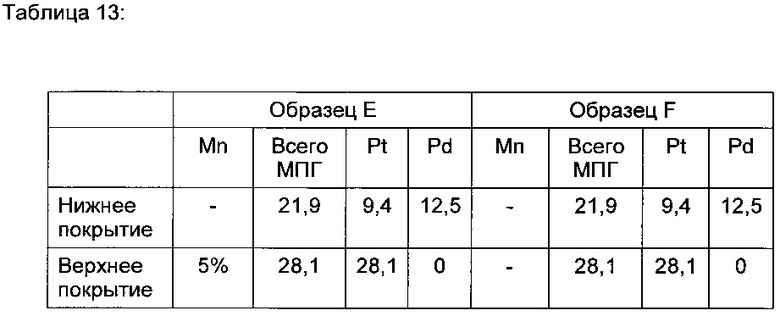

Композиты катализатора окисления получали путем нанесения двух слоев содержащих Pt и/или Pd водных взвесей на кордиеритную сотовую монолитную подложку. В таблице 10 приведено содержание верхнего покрытия для образцов A-D. Следует отметить, что все образцы содержали одинаковое нижнее покрытие.

Нижнее покрытие типа «washcoat»: Для четырех образцов, A-D, одинаковое покрытие типа «washcoat» наносили на 400 cpsi кордиеритное сотовое ядро подложки размером 1 дюйм ширина×3 дюйма длина. Покрытие типа «washcoat» получали следующим образом:

Материал подложки, представляющий собой гамма-оксид алюминия пропитывали растворимой в воде солью Pt (Pt-амин) по методикам пропитки по влагоемкости. Затем тот же материал подложки пропитывали растворимой в воде солью Pd (нитрат Pd) по методикам пропитки по влагоемкости. Полученный пропитанный с помощью Pd и Pt порошок помещали в деионизированную воду, содержащую ацетат циркония (5% ZrO2 в пересчете на полную массу твердых веществ) и значение pH полученной водной взвеси устанавливали равным 4,5 путем добавления органической кислоты. После проводимого размолом уменьшения размера частиц, так чтобы 90% частиц обладали размером менее 10 мкм, Взвесь наносили на кордиеритную подложку. Монолит с покрытием сушили и затем прокаливали при температуре в диапазоне от 400-550°C в течение 2-4 ч. Содержание покрытия типа «washcoat» для нижнего покрытия составляло примерно 2,1 г/дюйм при полном содержании МПГ, равном 21,9 г/фут3, содержании Pt, равном 9,4 г/фут3, и содержании Pd, равном 12,5 г/фут3.

Образец A

Верхнее покрытие типа «washcoat»: Верхнее покрытие типа «washcoat» получали следующим образом: Материал подложки, представляющий собой 5% Mn на Al2O3 пропитывали раствором Pt-амина по методикам пропитки по влагоемкости. Полученный пропитанный с помощью Pt порошок разбавляли деионизированной водой. Значение pH полученной водной взвеси устанавливали равным 4,9 путем добавления HNO3. Взвесь тщательно перемешивали и затем размалывали в течение 1,5 ч и получали частицы размером 16 мкм. К взвеси добавляли цеолит и взвесь тщательно перемешивали. Затем добавляли алюминийоксидное связующее и содержание твердых веществ составляло 32%. Взвесь наносили на кордиеритную подложку на нижнее покрытие. Монолит с покрытием сушили и затем прокаливали при температуре в диапазоне от 400-550°C в течение 2-4 ч. Содержание покрытия типа «washcoat» в верхнем покрытии составляло примерно 1,0 г/дюйм3 при содержании Pt, равном 28,1 г/фут3.

Образец В