Настоящее изобретение относится к новому полиэтилену более низкой плотности с полимодальным сомономерным распределением, а также к продуктам, получаемым при использовании подобного полиэтилена, в числе прочего, для изготовления получаемых экструзией или экструзией с раздувом пленок. Неожиданно было обнаружено, что композиция LLDPE по настоящему изобретению проявляет существенно улучшенную устойчивость к воздействию механических факторов, а также превосходные технологические свойства, позволяя исключить при обработке пленок введение технологических добавок, в частности фторэластомеров.

Полиолефиновые пленки, изготовленные из LLDPE, полученного с помощью металлоценов, соответствуют последним достижениям науки и техники в области тонких пленок или пленок для упаковочных материалов благодаря своим хорошим оптическим свойствам и адгезионной способности. Однако, напротив, хорошая способность к переработке не является тем, на что можно положиться в случае пленок LLDPE.

В патенте US 5420220/Mobil Oil описан мономодальный полимер LLDPE с плотностью 0,918 г/см3, обладающий хорошей ударопрочностью при испытании методом свободно падающего бойка примерно 800 г, а также хорошими оптическими свойствами с мутностью 5-7, но обладает очень низким индексом течения расплава (@2,16 кг) лишь 1 г/10 мин (и отношением течения расплава MFR21/2=17, MWD=2,6). Мономодальный продукт получают полимеризацией с использованием катализа дихлоридом бис(н-бутилциклопентадиенил)циркония в реакторе с псевдоожиженным слоем. Хотя пленки и можно изготовлять из подобного продукта при условии малых скоростей течения расплава, для экструзии пленок из подобного LLDPE необходимо повышенное рабочее давление, а это приводит к риску разрушения экструзионного потока и необходимости введения вспомогательных веществ для переработки пленок, что нежелательно с технической точки зрения и неприемлемо для определенных производственных нужд, например, в случае материалов для упаковки пищевых и фармакологических продуктов. Технологические добавки являются легко экстрагируемыми и, как полагают, опасными для здоровья и окружающей среды.

Часто улучшение технологических свойств подобного материала создают путем добавления некоторого количества полимера с более широким распределением с высокой плотностью, такого как классические марки HDPE, получаемые с помощью катализаторов Циглера.

В патенте WO 2001/098409/Univation описаны двухслойные пленки, изготовленные из смеси гомополимера HDPE и полученного с помощью металлоценов, обладающего узким молекулярно-массовым распределением VLDPE с плотностью от 0,89 до 0,915 г/см3, смешиваемых в соотношении 20:80, MWD=Mw/Mn от 2,0 до 3,0, CDBI от 50 до 85%, причем VLDPE является бимодальным по данным метода TREF, и проведено их сравнение с аналогичными, не смешанными пленками, изготовленными из какого-либо одного из вышеуказанных компонентов. Несмотря на то что они являются двухслойными, полученное значение ударной прочности при испытании методом свободно падающего бойка составляло только 634 г/мил, согласующееся с приемлемыми, однако не превосходными значениями мутности, составляющими примерно 10, и до некоторой степени плохим блеском.

К тому же в патенте WO 2005/061614/Univation описаны смеси, полученные с помощью металлоценов LLDPE с содержанием HDPE различных марок от 2 до 10% (вес./вес.), дающие полимерные композиции с плотностью от 0,921 до 0,924 г/см3, обладающие индексом течения расплава (@2,16 кг) примерно 1,1 г/10 мин и очень низкими значениями ударной прочности при испытании методом свободно падающего бойка лишь от 166 до 318 г; в свою очередь, даже в случае смесей, полученных с использованием HD-LDPE вместо HDPE, потеря ударной прочности при испытании методом свободно падающего бойка по сравнению с одиночным металлоценовым продуктом обычно составляет до 50% или более. По меньшей мере, для некоторых отдельных марок HDPE сообщали о хорошем значении мутности ниже 10%, однако оно не было сбалансировано хорошими показателями ударной прочности при испытании методом свободно падающего бойка. В итоге сохранения превосходных свойств металлоценового продукта в смешанной композиции в отношении ударной прочности при испытании методом свободно падающего бойка не достигали.

В патенте EP 1333044 B1/Borealis описан протекающий в каскаде реакторов процесс, в ходе которого сначала синтезируют обладающий небольшой молекулярной массой сополимер этилена с 1-гексеном с высокой плотностью в первом и втором реакторах и окончательно осуществляют смешивание такого получаемого из второго реактора продукта с плотностью 0,949 г/см3 и индексом течения расплава (@2,16 кг) 310 г/10 мин, что указывает на сравнительно небольшую молекулярную массу и низкую вязкость при сдвиге, с высокомолекулярным сополимером этилена с 1-бутеном, синтезируемым в третьем реакторе. Катализатор Циглера-Натта применяли повсюду в каскаде реакторов. Получающаяся смесь VLDPE/HDPE обладала индексом течения расплава при повышенном напряжении сдвига (@21,6 кг) 27 г/10 мин и скоростью течения расплава MFR 27, что указывает на сильно увеличивающуюся вязкость при суммарной плотности 0,923 г/см3. Оптические свойства подобного продукта являлись очень плохими, однако, ударная прочность при испытании методом свободно падающего бойка доходила до >1700 г. Высокая вязкость и плохие оптические свойства, тем не менее, не компенсируются превосходной ударной прочностью при испытании методом свободно падающего бойка, проявляемой изготовленной из подобной смеси пленкой.

Цель настоящего изобретения состоит в том, чтобы избежать недостатков предшествующего уровня техники и создать этиленовый полимер с низкой плотностью, который будет обладать хорошими свойствами в отношении ударной прочности к механическим воздействиям при сохранении оптических качеств. Неожиданно оказалось, что этой цели достигают, используя полимерную композицию согласно независимым пунктам формулы изобретения и соответствующие продукты, в частности, получаемые экструзией с раздувом или экструзией пленки, изготавливаемые из них.

В соответствии с настоящим изобретением полиэтилен или полиэтиленовую композицию разрабатывают так, что она содержит, по меньшей мере, один полимеризуемый с этиленом С3-С20 олефиновый сомономер и предпочтительно обладает плотностью меньшей или равной (≤) 0,960 г/см3, предпочтительнее <0,935 г/см3, а наиболее предпочтительно <0,922 г/см3. Вышеуказанный олефин может представлять собой алкен, алкадиен, алкатриен или другой полиен с сопряженными или несопряженными двойными связями. Предпочтительнее, когда он является α-олефином, не содержащим сопряженных двойных связей, наиболее предпочтительно, чтобы он представлял собой α-алкен.

Предпочтительно, чтобы полиэтилен или композиция РЕ по настоящему изобретению обладала плотностью от 0,85 до 0,96 г/см3, предпочтительнее от 0,90 до 0,935 г/см3, наиболее предпочтительно от 0,91 до 0,925 г/см3 и сам(а) по себе или в сочетании с ними предпочтительно, чтобы он(а) обладал(а) индексом расплава (@2,16 кг, 190°С), измеряемым в соответствии со стандартом ISO 1133:2005, от 0,1 до 10 г/10 мин, предпочтительнее от 0,8 до 5 г/10 мин. Предпочтительно, чтобы он(а) обладал(а) индексом расплава при повышенном напряжении сдвига (@21,6 кг, 190°С), определяемым в соответствии со стандартом ISO 1133:2005, от 10 до 100 г/10 мин, предпочтительнее от 20 до 50 г/10 мин.

Кроме того, предпочтительно, чтобы он(а) обладал(а) коэффициентом полидисперсности или шириной молекулярно-массового распределения, MWD, где MWD=Mw/Mn, 3<MWD<8, предпочтительно, когда он(а) обладает MWD 3,6<MWD<5. Также предпочтительно, чтобы скорость течения расплава MFR, которую иногда обозначают как FRR (отношение скорости течения) и которую определяют как MFR (21,6/2,16)=HLMI/MI, составляла >18, а предпочтительнее, находилась в диапазоне 18<MFR<30.

Кроме того, желательно, чтобы средневесовая молекулярная масса полиэтилена Mw составляла от 50000 до 500000 г/моль, предпочтительно от 100000 до 150000 г/моль, и желательно, когда z-средняя молекулярная масса полиэтилена Mz составляет от 200000 до 800000 г/моль. z-Средняя молекулярная масса более чувствительна к очень высокомолекулярным фракциям, которые главным образом определяют вязкость и, таким образом, поведение расплава в отношении течения. Соответственно, в качестве дополнительной характеристики полидисперсности можно применять рассчитываемый коэффициент Mz/Mw. Предпочтительно, когда полиэтилен по настоящему изобретению обладает Mz/Mw>1,5, желательно >2.

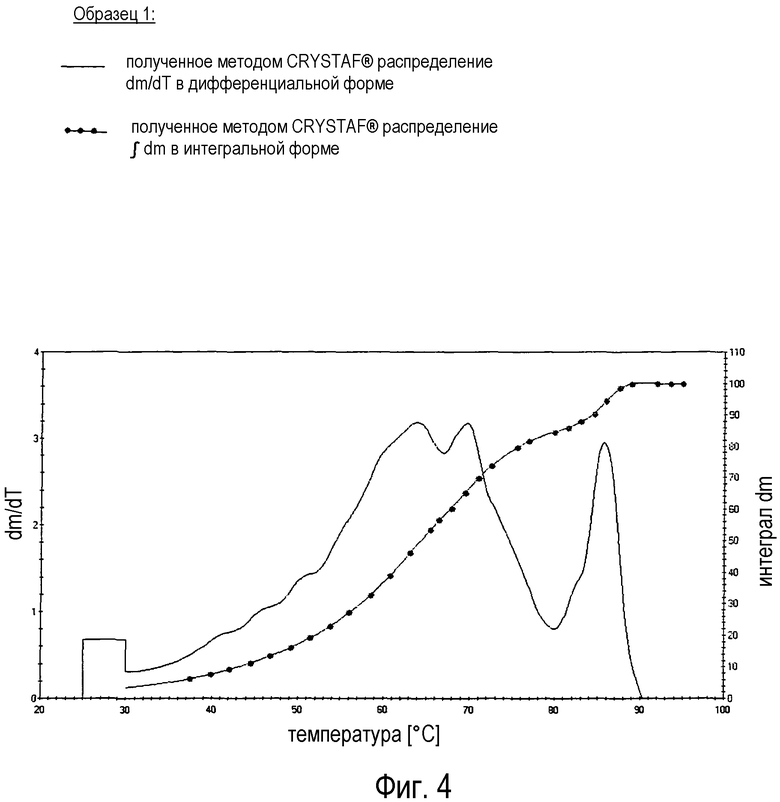

Предпочтительнее, когда вышеуказанный полиэтилен является, по меньшей мере, бимодальным в отношении сомономерного распределения, которое определяют, по меньшей мере, одним способом анализа сомономерного распределения, выбираемого из группы, включающей в себя TREF, CRYSTAF® и DSC, желательно, когда его определяют методом DSC. Модальность и полимодальность, соответственно, следует понимать в терминах существования отчетливых максимумов, различимых на кривой распределения, получаемой, например, методом DSC. Разрешение различных методов может различаться, в частности, DSC представляет собой наиболее обоснованный метод анализа, однако он будет обладать более низким разрешением по сравнению с TREF в том случае, если последний осуществляют корректно, используя хорошее оборудование. Поэтому DSC представляет собой предпочтительный метод установления полимодального характера распределения полиэтилена по настоящему изобретению. Кроме того, абсолютные, отвечающие пикам температуры для конкретного образца также будут различаться в зависимости от методов определения из-за различных физических принципов, на которых они основаны, будет менее различаться относительное расположение соответствующих фракциям пиков по температурной шкале, где достигают аналогичного разрешения. Соответственно, для более тонкого количественного анализа метод CRYSTAF®, как осуществляемый на коммерчески доступном стандартизированном оборудовании, представляет собой предпочтительный метод по настоящему изобретению. Желательно, чтобы полиэтилен обладал весовым содержанием соответствующей высокотемпературному пику фракции (%НТ) от 1 вплоть до 40% от общей массы полиэтиленовой композиции, определяемым с помощью анализа методом CRYSTAF®, то есть интегрированием получаемой методом CRYSTAF® кривой распределения, причем в терминах вышеуказанного %НТ является частью полимера выше порогового значения температуры 80°С (сокращенно для Т>80°С), желательнее, когда полиэтилен обладает %НТ от 5 до 30% от общей массы или же предпочтительнее от 10% до 28%, а наиболее предпочтительно от 15% до 25% от общей массы композиции, а также полиэтилен обладает весовым содержанием соответствующей низкотемпературному пику фракции (%LT), которое аналогично определяют методом CRYSTAF® для части полимера ниже порогового значения температуры 80°С (сокращенно для Т<80°С), от 95% вплоть до 70% от общей массы композиции.

Изготовленные из полиэтилена по настоящему изобретению смеси представляют собой дополнительную цель настоящего изобретения. Таким образом, в любой полученной из полиэтиленовой композиции по настоящему изобретению смеси относительная массовая доля %LT и %НТ фракций полиэтилена по настоящему изобретению, используемого в качестве компонента при смешении, и который предпочтительно получают в качестве представляющего собой смесь продукта реактора, составляет 95-70:5-30.

Также предпочтительно, чтобы вышеуказанная %LT фракция обладала значением CDBI >60%, предпочтительно >70%, предпочтительнее >80%, предпочтительно обладала MWD от 1 до 3,5 и предпочтительно представляла собой сополимер этилена с С3-С20-1-олефином, который охарактеризован для настоящего изобретения, предпочтительнее, когда подобный сополимер содержит один или два различных сомономера.

Кроме того, также желательно, чтобы %LT фракция представляла собой LLDPE, предпочтительно обладающего плотностью от 0,91 до 0,93 г/см3, или фракцию VLDPE, желательно обладающей плотностью от 0,88 до 0,91 г/см3, и/или является VLDPE или LLDPE, который получают с помощью металлоценового катализатора и обладает узким MWD с коэффициентом полидисперсности менее 3,5, предпочтительно с коэффициентом полидисперсности MWD в диапазоне от 1 до 3.

Желательно, чтобы %HT фракция полиэтилена обладала плотностью 0,94 г/см3 или более предпочтительно от 0,94 до 0,98 г/см3, желательнее от 0,95 до 0,97 г/см3, и предпочтительно не содержала или содержала менее 5 вес.%, желательнее менее 1 вес.%, предпочтительнее менее 0,5 вес.% НТ фракции сомономера. Также желательно, чтобы НТ фракция сама по себе или в комбинации с упомянутыми выше вышеуказанная %НТ фракция обладала MWD с коэффициентом полидисперсности >4, предпочтительно >6, предпочтительнее >8, наиболее предпочтительно >10, и предпочтительно до 20.

Кроме того, также предпочтительно, чтобы в качестве одного из исключительных свойств полиэтилена или полиэтиленовой композиции по настоящему изобретению в сочетании с его(ее) хорошей технологичностью полиэтилен обладал величиной ударной прочности при испытании методом свободно падающего бойка, определяемой в соответствии со стандартом ASTM D 1709:2005 Метод А для получаемых экструзией с раздувом пленок, толщина которых составляет 25 мкм, по меньшей мере, 1200 г, желательнее, по меньшей мере, 1500 г. Примечательно, что подобную стойкость к ударной нагрузке получают для пленок, толщина которых составляет лишь 25 мкм. Отчасти подобного достигают, благодаря уникальной степени однородности полимера, несмотря на неоднородное сомономерное распределение и, следовательно, несмотря на присутствие явно различимых подфракций в композиции. В отношении этого, желательно, чтобы реакцию полимеризации для полиэтилена или полиэтиленовой композиции осуществляли в одном реакторе.

Согласно настоящему изобретению под сополимером следует понимать сополимер этилена, по меньшей мере, с одним сомономером, то есть «сополимер» по настоящему изобретению также охватывает терполимер или более сложные, содержащие множество сомономеров сополимеризаты. В предпочтительном варианте осуществления, несмотря на то, что «сополимер» представляет собой истинный бинарный сополимеризат этилена и, по существу, сомономера лишь одного вида. Желательно, когда «по существу, одного вида» означает, что >97% (вес./вес.) содержания сомономера представляет собой молекулы или частицы сомономера лишь одного типа, иначе говорят, что сомономер является чистым, по меньшей мере, на 97%.

Коэффициент CDBI (коэффициент ширины композиционного распределения) представляет собой меру ширины распределения, характеризующего композиционную неоднородность. Он описан, например, в патенте WO 93/03093. CDBI определяют как весовое или массовое процентное содержание сополимерных молекул с содержанием сомономера ±25% от среднего суммарного мольного содержания сомономера, то есть как долю сомономерных молекул, содержание сомономера в которых находится в пределах 50% от среднего содержания сомономера. Этот коэффициент определяют из данных, полученных в результате проведения анализа методом TREF (элюируемая при повышении температуры фракция) (Wild et al. J. Poly. Sci., Poly. Phys. Ed. Vol. 20, (1982), 441 или патент US patent No. 5008204).

Ширину молекулярно-массового распределения (MWD) или коэффициент полидисперсности определяют как Mw/Mn. Определения Mw, Mn, Mz, MWD можно найти в книге «Handbook of PE» под редакцией A. Peacock, p. 7-10, Marcel Dekker Inc., New York/Basel 2000. Определение молекулярно-массовых распределений и получаемых из них средних значений Mn, Mw и Mw/Mn проводят методом высокотемпературной гель-проникающей хроматографии, используя способ, описанный в выпуске DIN 55672-1:1995-02 от февраля 1995 года. Отклонения от упомянутого стандарта DIN являются следующими: растворитель 1,2,4-трихлорбензол (ТСВ), температура аппаратуры и растворов 135°С и в качестве детектора концентрации инфракрасный детектор IR-4 от фирмы PolymerChar (Valencia, Paterna 46980, Spain), который можно использовать с ТСВ.

Использовали прибор WATERS Alliance 2000, оснащенный следующими колонками: предколонкой SHODEX UT-G и разделительными колонками SHODEX UT 806M (3×) и SHODEX UT 807, соединенными последовательно. Растворитель перегоняли в вакууме под азотом и стабилизировали 2,6-ди-трет-бутил-4-метилфенолом, концентрация которого составляла 0,025 вес.%. Применяемая скорость потока составляла 1 мл/мин, объем вводимой порции составлял 500 мкл, а концентрация полимера находилась в диапазоне 0,01%<концентрация<0,05% (вес./вес.). Калибровку для молекулярной массы строили, используя монодисперсные полистирольные (PS) стандарты от фирмы Polymer Laboratories (в настоящее время фирма Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX, UK) в диапазоне от 580 г/моль вплоть до 11600000 г/моль и дополнительно гексадекан. Затем калибровочную кривую адаптировали для полиэтилена (РЕ), используя метод универсальной калибровки (Benoit H., Rempp P. and Grubisic Z. J. Polymer Sci., Phys. Ed., 5, 753 (1967)). Используемые в данном документе параметры Марка-Хаувинка составляли для PS kPS=0,000121 дл/г, αPS=0,706, а для РЕ kPE=0,000406 дл/г, αPЕ=0,725, справедливые для ТСВ при температуре 135°С. Запись данных, калибровку и расчет осуществляли с помощью NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (HS-Entwicklungsgesellschaft fur wissenschaftliche Hard- und Software mbH, Hauptstrasse 36, D-55437 Ober-Hilbersheim), соответственно. Кроме того, в отношении беспроблемной, традиционной экструзионной переработки при низком давлении предпочтительно, чтобы содержание полиэтилена с молекулярной массой <1 мл г/моль по данному изобретению, которую в случае стандартного определения молекулярно-массового распределения определяют методом GPC, превышало 95,5 вес.%. Его определяют в ходе обычного измерения молекулярно-массового распределения, применяя программное обеспечение WIN-GPC' от фирмы «HS-Entwicklungsgesellschaft fur wissenschaftliche Hard- und Software mbH», Ober-Hilbersheim/Germany, см. выше.

Предпочтительно, чтобы смесь по настоящему изобретению обладала модулем накопления G' (измеряемом при 0,02 рад/с) >5 Па, желательно >10 Па, а наиболее предпочтительно >15 Па. Желательнее, чтобы tan δ=G''/G', измеряемый при 0,02 рад, сам по себе или в добавление составлял <100, предпочтительно <50, а наиболее желательно <20. Как известно специалисту в данной области техники, G' определяют как отношение сдвигающего усилия к растяжению при динамической (синусоидальной) деформации полимерной смеси в динамическом реометре и эта величина характеризует эластические свойства конкретного полимерного образца при воздействии сдвигающего усилия. Динамические реометры типа «плита-и-конус» или «две плиты» легко коммерчески доступны и позволяют автоматически осуществлять выборку данных и прямое сравнение данных. Подробное описание экспериментального подхода приведено в экспериментальной части.

Предпочтительно, когда значение характеристической вязкости η(vis) компонента а) составляет от 0,3 до 7 Па·с, желательнее от 1 до 1,5 Па·с, предпочтительнее от 1,3 до 2,5 Па·с. Величина η(vis) представляет собой характеристическую вязкость, которую определяют согласно стандарту ISO 1628-1 и -3 в декалине при температуре 135°С, измеряя вязкость в капилляре.

Предпочтительно, чтобы полиэтилен а) по данному изобретению обладал, по меньшей мере, 0,1 винильной группы на 1000 атомов углерода, например, от 0,6 до 2 винильных групп на 1000 атомов углерода. Количество винильных групп на 1000 атомов углерода определяют методом инфракрасной спектроскопии согласно стандарту ASTM D 6248-98.

Полиэтилен по данному изобретению обладает от 0,01 ветвления до 20 ветвлений на 1000 атомов углерода, предпочтительно от 0,5 ветвления до 10 ветвлений на 1000 атомов углерода, более предпочтительно от 1,5 до 8 ветвлений на 1000 атомов углерода. Количество ветвлений на 1000 атомов углерода определяют методом 13С ЯМР-спектроскопии, как описано в публикации James C. Randall, JMS-REV. Macromol. Chem. Phys. C29 (2&3), 201-317 (1989), и оно соотносится с общим количеством СН3-групп на 1000 атомов углерода, включая концевые группы. Поэтому выражения СН3/1000 атомов углерода и ветвления/1000 атомов углерода являются синонимами, несмотря на то, что обычно основная доля ветвлений будет просто из-за вставки одиночного сомономера в полимерную цепь, например, вставка сомономера 1-гексена приводит к появлению С4 или бутильных боковых цепей или короткоцепных ветвлений. Очевидно, что степень разветвленности представляет собой общее количество СН3-групп на 1000 атомов углерода и отражает скорость включения сомономера. В индивидуальных весовых фракциях полимеров степень разветвленности определяют методом экстракции растворитель - осадитель по Холтрупу (Holtrup) (W. Holtrup, Makromol. Chem. 178, 2335 (1977)) в сочетании с методом 13С ЯМР-спектроскопии. В качестве растворителей для подобного фракционирования применяли ксилол и простой диэтиловый эфир этиленгликоля при температуре 130°С и 5 г полиэтилена разделяли на 8 фракций согласно фракционированию по Холтрупу (Holtrup). 13С ЯМР-спектры при высокой температуре регистрировали с помощью Bruker DPX-400 спектрометра, функционирующего при 100,61 МГц в режиме Фурье-преобразования при температуре 120°С. Соответствующий Sδδ-углероду пик [C.J. Carman, R.A. Harrington and C.E. Wilkes, Macromolecules, 10, 3, 536 (1977)] использовали в качестве внутреннего стандарта с химическим сдвигом 29,9 миллионных долей (ppm). Образцы растворяли в 1,1,2,2-тетрахлорэтане-d2 при температуре 120°С, чтобы концентрация составила 8% (вес./об.). Каждый спектр регистрировали при 90° импульсе, 15-секундной задержке между импульсами и CPD (WALTZ 16) для удаления 1Н-13С взаимодействия. Примерно 1500-2000 проходов сохраняли в виде точек данных в объеме памяти размером 32К, используя спектральное окно от 6000 до 9000 Гц. Отнесения спектров осуществляли по Какуго (Kakugo) [M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 15, 4, 1150 (1982)] и Рэндаллу (Randall) [J.C. Randall, Macromol. Chem. Phys., C29, 201 (1989)]. Особенно предпочтительно, чтобы полиэтилен сополимеризовали с 1-бутеном, 1-гексеном или 1-октеном в качестве 1-алкена для получения от 0,01 до 20 этильных, бутильных или гексильных короткоцепных ветвлений на 1000 атомов углерода, предпочтительнее от 1 до 10 этильных, бутильных или гексильных ветвлений на 1000 атомов углерода, наиболее предпочтительно от 2 до 6 этильных, бутильных или гексильных ветвлений на 1000 атомов углерода. В виде неологизма это можно назвать иначе «короткоцепным ветвлением» (SCB), при котором подобные боковые ветвления представляют собой С2-С6 боковые цепи.

Предпочтительно, когда полиэтилен по данному изобретению обладает степенью длинноцепного разветвления λ (лямбда) от 0 до 2 длинноцепных ветвлений на 10000 атомов углерода, наиболее предпочтительно от 0,1 до 1,5 длинноцепного(ых) ветвления(ий) на 10000 атомов углерода. Степень длинноцепного разветвления λ (лямбда) определяли методом светорассеяния, как описано, например, в публикации ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provder; Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch (LCB) Frequency in Polyethylenes, page 254-269. О присутствии LCB можно также заключить по реологическим данным, см. публикацию авторов Trinkle et. al. (Rheol. Acta 2002, 41: 103-113; van Gurp-Palmen Plot - classification of long chain branched polymers by their topology).

По настоящему изобретению особенно предпочтительно, чтобы полиэтилен обладал, по существу, полимодальным распределением, желательно бимодальным распределением, получаемым в результате анализа методом TREF или анализа методом DSC, предпочтительно анализа методом DSC, определяющим фактически независимо от молекулярной массы конкретной полимерной цепи содержание сомономера на основе характера изменения степени кристалличности/температуры плавления. Полимодальное распределение, получаемое методами TREF или DSC, означает, что анализ методом TREF/DSC разрешает, по меньшей мере, два или более отчетливых максимума, указывающих на, по меньшей мере, два отличающихся ветвления и, следовательно, две отличающиеся скорости включения сомономера в ходе полимеризации. Анализ сомономерного распределения методом TREF, основанный на определении частоты короткоцепного ветвления, фактически независимой от молекулярной массы, основан на определении поведения в отношении кристаллизации (Wild, L., Temperature rising elution fractionation, Adv. Polymer Sci. 98:1-47 (1990), см. также описание в патенте US 5008204, включенное в данный документ посредством ссылки).

Как правило, в предпочтительном варианте осуществления настоящего изобретения полиэтилен содержит, по меньшей мере, две, желательно, по существу, только две различающихся полимерных подфракции, предпочтительно синтезируемые с помощью различных катализаторов, а именно первой, желательно не получаемой с помощью металлоценового катализатора фракции с низким содержанием сомономера или не содержащей сомономера, элюируемой при высокой температуре (%НТ весовая фракция) и предпочтительно обладающей более широким молекулярно-массовым распределением, и второй, получаемой с помощью металлоценового катализатора фракции с более высоким содержанием сомономера, более узким молекулярно-массовым распределением, элюируемой при более низкой температуре (%LT весовая фракция) и желательно с более низким содержанием виниловых групп. Предпочтительно, когда 40 вес. или масс.%, предпочтительнее 20 вес.% фракции полиэтилена с наиболее высоким содержанием сомономера (и более низкой степенью кристалличности) обладает степенью разветвленности менее 3, желательно от 0,01 до 2 ветвления(ий) на 1000 атомов углерода. Кроме того, предпочтительно, когда, по меньшей мере, 70% ветвлений боковых цепей длиннее СН3 в полиэтилене по данному изобретению содержатся в количестве 50 вес.% в полиэтилене с наибольшими молекулярными массами. Долю полиэтилена с наиболее низкой или наиболее высокой молекулярной массой определяют методом фракционирования растворитель - осадитель, позднее названным фракционированием по Холтрупу (Holtrup), как уже описано выше. Степень разветвленности в получаемых в результате полимерных фракциях можно определить методом 13С ЯМР-спектроскопии, как описано в публикации James C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989).

Полиэтилен по настоящему изобретению, хотя и является предпочтительно бимодальным и несмотря на свою бимодальность или, по меньшей мере, свою бимодальность в отношении сомономерного распределения, как указано выше, может представлять собой унимодальный или полимодальный полиэтилен при анализе массового распределения методом высокотемпературной гель-проникающей хроматографии (высокотемпературной GPC для полимеров согласно методу, описанному в выпуске DIN 55672-1:1995-02 от февраля 1995 года с конкретными отклонениями, сделанными, как описано выше, см. раздел по определению Mw, Mn методом HT-GPC). Кривая молекулярно-массового распределения полимодального по данным GPC полимера может выглядеть как суперпозиция кривых молекулярно-массового распределения полимерных подфракций или подтипов, которая будет, соответственно, проявлять два или более отчетливых максимума на кривой вместо одиночных пиков, обнаруживаемых на зависимостях для массы в случае индивидуальных фракций. Полимер, демонстрирующий подобную кривую молекулярно-массового распределения, называют «бимодальным» или «полимодальным» в отношении его анализа методом GPC, соответственно.

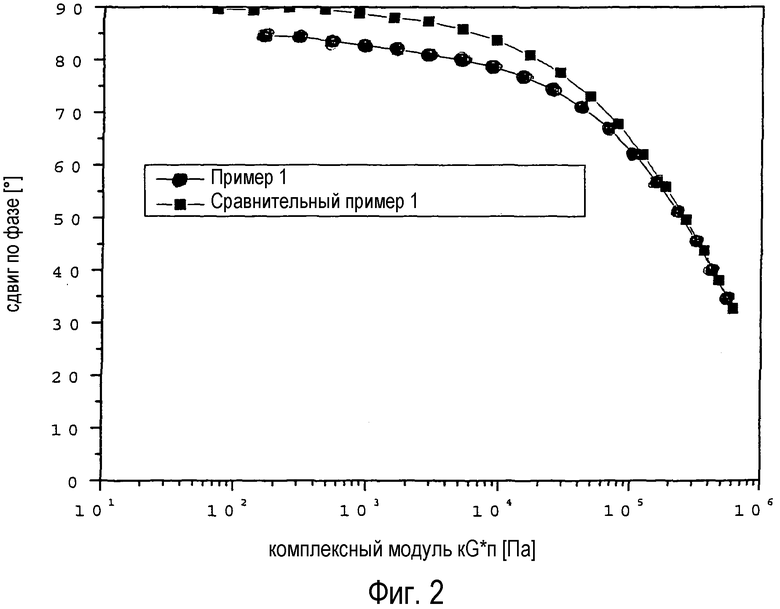

Полиэтилен по данному изобретению может дополнительно содержать от 0 до 6 весовых %, предпочтительно от 0,1 до 1 вес.% известных вспомогательных веществ и/или добавок, например, технологических стабилизаторов, стабилизаторов против воздействия света, а также тепла и/или окислителей. Специалисту в данной области техники знакомы тип таких добавок и количество, в котором их применяют. В частности, в качестве дополнительного преимущества данного изобретения в еще одном предпочтительном варианте осуществления для получаемых экструзией пленок, изготовленных из клеевой композиции по настоящему изобретению, не требуется дополнительного введения смазок и/или технологических добавок для полимеров (РРА), означающего, что пленки, изготовленные из клеевой полимерной композиции по настоящему изобретению, по существу, не содержат подобных добавок. В частности, неожиданно оказалось, что в случае вышеуказанных, полученных экструзионной формовкой, отливкой или раздувом пленок не требуется добавления представляющей собой фторэластомеры технологической добавки для улучшения технологических свойств, наиболее предпочтительно, когда получаемые экструзией с раздувом пленки, изготовленные из полиэтилена по настоящему изобретению, по существу, не содержат, предпочтительно не содержат вообще фторэластомерных технологических добавок или вспомогательных веществ. При получении пленки экструзией с раздувом риск состоит в том, что поверхностное разрушение экструзионного потока из-за сил трения в ходе или сразу после того, как экструдат выйдет из формующей головки экструдера, приводит к штамповке получаемой таким способом пленки с крайне нежелательной шероховатостью поверхности, часто называемой пленкой с внешним видом «акулья кожа». Технически продукт, проявляющий недостаток внешнего вида «акулья кожа», попросту представляет собой отход производства; риск разрушения экструзионного потока в ходе высокоскоростной переработки в современном оборудовании для изготовления пленок экструзией с раздувом соотносится со скоростью экструзии. То есть, чем больше подвержен продукт недостаткам, связанным с явлениями разрушения экструзионного потока, тем меньше должны быть скорость экструзии и давление в производственной установке. Вышеуказанные фторэластомеры функционируют в качестве препятствующего слипанию реагента или смазки. Они традиционно известны в данной области техники в качестве технологических добавок и коммерчески доступны, например, под торговыми марками Viton® и Dynamar® (см. также, например, US-A-3125547); при условии того, что добавляют количества в диапазоне миллионных долей, для них также требуется интенсивное смешивание для достижения однородного распределения до изготовления пленки экструзией с раздувом, причем подобная дополнительная стадия смешивания требует больших затрат времени и является еще одним потенциальным источником неполадок. В конечном счете, для некоторых электрических приборов, таких, которые применяют в медицинской или, в особенности, в пищевой промышленности, крайне предпочтительно отсутствие вышеуказанных добавок, поскольку они с легкостью вытекают на упакованные товары и прилипают к ним. В частности, для пищевых электрических приборов опубликованы некоторые первые неблагоприятные отчеты, например, в отношении перфторированных и потенциально опасных продуктов деградации, образующихся при готовке глубоко замороженных, упакованных в пленку товаров. Получаемая экструзией с раздувом пленка, изготовленная из полиэтилена по настоящему изобретению при отсутствии фторэластомерных вспомогательных веществ, позволяет осуществлять надежный процесс, характеризующийся превосходной устойчивостью рукава пленки, избегая применения подобных смазывающих вспомогательных веществ, таких как фторэластомеры, а также дополнительной стадии смешивания. По сравнению с обладающим узким распределением, унимодальным по данным метода TREF продуктом, изготавливаемым с использованием исключительно такого же металлоцена или первого катализатора А), би- или полимодальный по данным метода TREF и/или DSC продукт по настоящему изобретению отличается лучшей технологичностью, о которой свидетельствует более низкое значение нормированного индекса истончения сдвига (SHI*) по сравнению с мономодальным продуктом сравнения. Величину SHI* определяют как

SHI*(ω)=η*(ω)/η0

для любого заданного угла в радианах ω в случае измерений динамической вязкости, где η0 представляет собой вязкость при нулевом сдвиге @190°С, определяемую с помощью эмпирического правила Кокса-Мерца (Cox-Merz). Величина η* представляет собой комплексную вязкость @190°C, определяемую при динамическом (синусоидальном) сдвиге или деформации полимерной смеси, например, в динамическом реометре «конус-и-пластина», таком как Rheometrics RDA II Dynamic Rheometer, как описано в экспериментальной части (см. G' модуль). В соответствии с правилом Кокса-Мерца (Cox-Merz) в том случае, когда скорость вращения ω выражают в единицах «радианы», при низких скоростях сдвига численное значение η* равно численному значению традиционной, характеристической вязкости, определяемой измерениями в капилляре при низком сдвиговом усилии. Специалисту в области реологии хорошо известно об измерении η0 таким способом.

Предпочтительно, когда полиэтилен по настоящему изобретению обладает значением SHI* (@0,1 рад/с) <0,98, предпочтительнее <0,95, или же предпочтительнее <0,9, а наиболее предпочтительно 0,5<SHI* (@0,1 рад/с)<0,95. Отдельно или в дополнение к этому предпочтительно, когда полиэтилен по настоящему изобретению обладает SHI* (@2 рад/с)<0,7, желательно 0,4<SHI* (@2 рад/с)<0,7.

Предпочтительно, чтобы величина SHI* для полиэтилена по данному изобретению уменьшалась для любой заданной частоты вращения ω, по меньшей мере, на 10% по сравнению с соответствующим значением для вещества сравнительного стандарта с мономодальным распределением, полимеризуемого только с помощью одного металлоценового катализатора, то есть чистого продукта, полученного с использованием первого металлоценового катализатора А) при аналогичных в других отношениях условиях синтеза и переработки.

Неожиданный элемент настоящего изобретения заключается в том, что полиэтилен по настоящему изобретению, который фактически представляет собой полученный с помощью металлоценов бимодальный по сомономерному распределению VLDPE или LLDPE, позволяет сохранить превосходные характеристики в отношении ударной прочности металлоценового продукта при испытании методом свободно падающего бойка при сильно улучшающейся технологичности. Из предыдущего уровня техники специалист в данной области техники мог бы ожидать, что последнего можно достичь только в случае ухудшения первого, обуславливая необходимость компромисса; неожиданно оказалось, что по настоящему изобретению полиэтиленовый материал задают без необходимости компромисса в отношении свойств, относящихся к ударной прочности при механическом воздействии, то есть свойств в отношении ударной прочности при испытании методом свободно падающего бойка, при улучшении технологичности.

Как правило, смешивание добавок и полиэтилена по данному изобретению можно осуществлять всеми известными способами, хотя предпочтительно напрямую с помощью экструдера, такого как двухшнековый экструдер. Пленки, изготавливаемые экструзией пленок из клеевой композиции по настоящему изобретению, представляют собой дополнительную цель настоящего изобретения. Экструзионное оборудование описано, например, в патентах US 3862265, US 3953655 и US 4001172, включенных в данный документ посредством ссылки. Предпочтительно, чтобы процесс экструзии пленок происходил по настоящему изобретению при давлении от 100 до 500 бар и желательно при температуре от 200 до 300°С.

Полиэтилены по данному изобретению можно использовать для изготовления пленок, толщина которых составляет от 5 мкм до 2,5 мм. Такие пленки, например, можно изготавливать экструзией пленок с раздувом с толщиной от 5 мкм до 250 мкм или экструзией пленок отливом с толщиной от 10 мкм до 2,5 мм. Получаемые экструзией с раздувом пленки представляют собой в особенности предпочтительный вариант осуществления. В ходе экструзии пленок с раздувом полиэтиленовый расплав заставляют проходить через кольцеобразную формующую головку экструдера. Образующийся рукав пленки наполнен воздухом и его отводят приемным устройством для отвода изделия из экструдера при более высокой скорости по сравнению с выходной скоростью из кольцеобразной формующей головки экструдера. Рукав пленки интенсивно охлаждают потоком воздуха так, чтобы температура на линии промерзания была ниже температуры плавления кристаллитов. На данном этапе размеры рукава пленки фиксируют. Рукав пленки затем сжимают, подрезают при необходимости и сворачивают в рулон, используя подходящий наматывающий инструмент. Полиэтилены по данному изобретению можно экструдировать либо «традиционным» способом, либо способом «long stalk». Плоские пленки можно получать, например, на линиях с охлаждающими валками или линиях для формования листовых термопластов. Кроме того, композиционные пленки из полиэтилена по данному изобретению можно изготавливать на линиях для нанесения покрытий и ламинирования. В особенности предпочтительными являются композиционные пленки, в которых бумажная, алюминиевая или текстильные подложки включены в композитную структуру. Такие пленки могут являться однослойными или многослойными, получаемыми соэкструзией, а желательно являются однослойными.

Пленки, в которых полиэтилен по данному изобретению находится в качестве существенного компонента, представляют собой пленки, которые помимо не являющихся полимерными добавок содержат от 50 до 100 вес.%, предпочтительно от 70 до 90 вес.% полиэтилена по настоящему изобретению и желательно, по существу, не содержат фторэластомеров. В частности, также включены пленки, один из слоев которых содержит от 50 до 100 вес.% полиэтилена по данному изобретению.

Полиэтилен или РЕ композицию по настоящему изобретению получают, используя описанную ниже каталитическую систему, и, в частности, ее предпочтительные варианты осуществления. Желательно, чтобы реакцию полимеризации осуществляли, используя каталитическую композицию, содержащую два катализатора, предпочтительно, содержащую, по меньшей мере, два представляющих собой комплексы переходных металлов катализатора, желательнее содержащую только два представляющих собой комплексы переходных металлов катализатора, и предпочтительно в системе, включающей, по существу, один реактор. Этот подход, заключающийся в проведении реакции в одном реакторе, обеспечивает несравнимую однородность продукта, получаемого таким способом при использовании применяемых каталитических систем. В контексте настоящего изобретения двух- или многозонный реактор, обеспечивающий циркуляцию или, по существу, свободный поток продукта между зонами, по меньшей мере, время от времени и в обоих направлениях, рассматривают в качестве одиночного реактора или системы, включающей одиночный реактор, по настоящему изобретению.

В случае способа полимеризации для получения полиэтилена, кроме того, предпочтительно, чтобы первый катализатор представлял собой катализатор или каталитическую систему с единым центром полимеризации на металле, желательно металлоценовый катализатор А), включающий полусэндвичевые или моносэндвичевые металлоценовые катализаторы, характеризующиеся единым центром полимеризации на металле, и каковой первый катализатор обеспечивает первую фракцию продукта, которая составляет соответствующую пику %LT весовую фракцию, и также предпочтительно, когда второй катализатор В) не является металлоценовым катализатором или каталитической системой, причем желательнее, когда вышеуказанный второй катализатор представляет собой катализатор, не являющимся комплексным катализатором с единым центром полимеризации на металле, который предпочтительно обеспечивает вторую фракцию продукта, которая составляет соответствующую пику %НТ весовую фракцию. Желательнее, чтобы в одном из вариантов осуществления настоящего изобретения В) предпочтительно представлял собой, по меньшей мере, один железосодержащий комплексный компонент В1), каковой комплекс железа желательно содержал бы тридентатный лиганд.

В другом предпочтительном варианте осуществления не являющийся металлоценом катализатор полимеризации В) представляет собой моноциклопентадиенильный комплексный катализатор металлов от 4-й до 6-й групп периодической таблицы элементов В2), желательно металл, выбираемый из группы, содержащей Ti, V, Cr, Mo и W, циклопентадиенильная система которого замещена незаряженным донором и обладает общей формулой Cp-Zk-A-MA, причем Cp-Zk-A группировка обладает формулой:

где параметры обладают приведенными ниже значениями.

Каждый из Е1А-Е5А представляет собой атом углерода или не более одного из Е1А-Е5А является атомом фосфора, предпочтительно, когда Е1А-Е5А представляют собой атомы углерода.

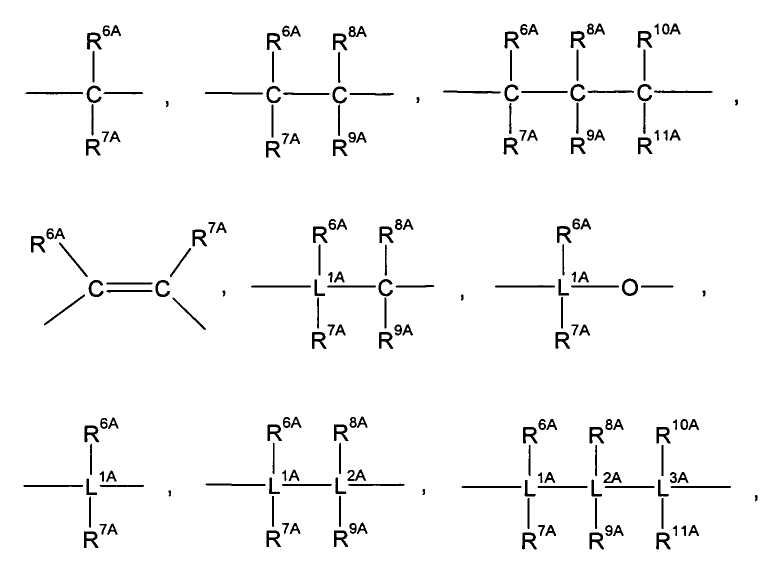

Каждый из R1A-R4A независимо друг от друга представляет собой атом водорода, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильном радикале и с числом атомов углерода 6-20 в арильном радикале, NR5A 2, N(SiR5A 3)2, OR5A, OSiR5A 3, SiR5A 3, BR5A 2, где органические радикалы R1A-R4A также могут являться замещенными атомами галогенов, а два присоединенных к соседним атомам радикала R1A-R4A могут являться также соединенными, образуя, по меньшей мере, одно пяти-, шести- или семичленное карбоциклическое кольцо, и/или два присоединенных к соседним атомам радикала R1A-R4A могут также соединяться, образуя, по меньшей мере, один пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из N, P, O и S при условии, что в том случае, когда присутствует более одного кольца или гетероцикла, образованного вышеуказанными соединенными радикалами, вышеуказанные кольца или гетероциклы образуют конденсированную полициклическую кольцевую систему, желательно они образуют объединенную через орто-положение, конденсированную полициклическую кольцевую систему, предпочтительнее, когда полициклическая кольцевая система, образованная радикалами R1A-R4A содержит 1 или до 2 пяти-, шести- или семичленных карбоциклических колец или гетероциклов, каковые кольца или гетероциклы могут снова являться дополнительно замещенными атомами галогенов, NR5A 2, N(SiR5A 3)2, OR5A, OSiR5A 3, SiR5A 3, BR5A 2, С1-С22-алкилом или С2-С22-алкенилом, каждый из радикалов R5A независимо друг от друга представляет собой атом водорода, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, а два присоединенных к одному и тому же атому радикала R5A могут являться также соединенными, образуя пяти- или шестичленное кольцо, Z представляет собой двухвалентную мостиковую группировку между А и Cp, которую выбирают из группы, состоящей из

-BR6A-, BNR6AR7A-, -AlR6A-, -Sn(II)-, -O-, -S-, -SO-, -SO2-, -NR6A-, -CO-, -PR6A- или -P(O)R6A-, где

каждый из L1A-L3A независимо друг от друга представляет собой кремний Si или германий Ge,

каждый из R6A-R11A независимо друг от друга представляет собой атом водорода, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части или SiR12A 3, где органические радикалы R6A-R11A также могут являться замещенными атомами галогенов, а два присоединенных к одному и тому же атому или присоединенных к соседним атомам радикала R6A-R11A также могут соединяться, образуя пяти- или шестичленное кольцо, и

каждый из радикалов R12A независимо друг от друга представляет собой атом водорода, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, С1-С10-алкокси или С6-С10-арилокси, а два радикала R12A могут также соединяться, образуя пяти- или шестичленное кольцо, и

А представляет собой незаряженную донорную группу, содержащую один или несколько атом(ов) 15-й и/или 16-й групп периодической таблицы элементов, предпочтительно, когда А представляет собой незамещенную, замещенную или объединенную гетероароматическую кольцевую систему, которая содержит гетероатомы из группы, состоящей из атомов кислорода, серы, азота и фосфора в добавление к атомам углерода кольца.

МА представляет собой металл из групп с IV-й по VI-ю периодической таблицы, предпочтительно выбираемый из группы, состоящей из титана, степень окисления которого составляет 3, ванадия, хрома, молибдена и вольфрама, а

k составляет 0 или 1.

Согласно одному предпочтительному варианту осуществления данного изобретения подходящие примеры группировки Ср, образующей карбо- или гетероциклические, полициклические кольцевые системы совместно с радикалами R1A-R4A, представляют собой, например, 1-инденил, 9-флуоренил, 1-s-(моногидро)-индаценил. 1-Инденил и соединенные в орто-положении, включающие три или более карбоциклических кольца системы, содержащие вышеуказанную 1-инденильную группировку, являются чрезвычайно желательными. 1-Инденил и 1-s-(1Н)-индаценил являются особенн предпочтительными. Подходящие моноциклопентадиенильные катализаторы с характеристиками полидисперсного продукта, не обладающие единым центром полимеризации на металле, при сополимеризации этилена с олефиновыми сомономерами, в особенности С3-С20 сомономерами, наиболее желательно С3-С10 сомономерами описаны в патенте ЕР-1572755-А. Характеристика катализатора, состоящая в том, что он не обладает единым центром полимеризации на металле, представляет собой функциональный идентификатор для любого подобного комплекса В2), как описано в изложенном выше, поскольку она существенно зависит от конкретной комбинации и связности выбираемых ароматических лигандов.

Более предпочтительно, когда в комбинации с моноциклопентадиенильным каталитическим комплексом А1), который определен выше, А представляет собой группу с формулой (IV)

где каждый из Е6А-Е9А независимо друг от друга является атомами углерода или азота.

Каждый из R16A-R19A независимо друг от друга представляет собой атом водорода, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части или SiR20A 3, где органические радикалы R16A-R19A также могут являться замещенными атомами галогенов или азота и, кроме того, С1-С20-алкилом, С2-С20-алкенилом, С6-С20-арилом, алкиларилом с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части или SiR20A 3, а два присоединенных к соседним атомам радикала R16A-R19A или R16A и Z также могут соединяться, образуя пяти- или шестичленное кольцо, и

каждый из радикалов R20A независимо друг от друга представляет собой атом водорода, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил или алкиларил с числом атомов углерода от 1 до 10 в алкильном радикале и с числом атомов углерода 6-20 в арильном радикале, а два радикала R20A также могут соединяться, образуя пяти- или шестичленное кольцо, и

р составляет 0, когда Е6А-Е9А является атомом азота, и 1, когда Е6А-Е9А является атомом углерода.

Предпочтительно, когда А определяют, как в формуле IV, где 0 или 1 Е6А-Е9А представляют собой атомы азота. В отношении общей композиции катализатора А1), Ср-Zk-А-МА, и, в частности, в комбинации с любым предпочтительным вариантом осуществления, описанным выше, дополнительно, наиболее предпочтительно, чтобы МА представлял собой атом хрома со степенью окисления 2, 3 и 4, предпочтительнее, чтобы МА являлся атомом хрома со степенью окисления 3.

Предпочтительно, когда первый и/или металлоценовый катализатор А) представляет собой, по меньшей мере, один цирконоценовый катализатор или каталитическую систему. Цирконоценовые катализаторы по настоящему изобретению являются, например, циклопентадиенильными комплексами. Циклопентадиенильные комплексы могут представлять собой, например, содержащие мостиковую группировку или не содержащие таковую бисциклопентадиенильные комплексы, которые описаны, например, в патентах ЕР 129368, ЕР 561479, ЕР 545304 и ЕР 576970, содержащие мостиковую группировку или не содержащие таковую моноциклопентадиенильные «полусэндвичевые» комплексы, такие, например, как содержащие мостиковую группировку амидоциклопентадиенильные комплексы, описанные в патенте ЕР 416815, или «полусэндвичевые» комплексы, описанные в патентах US 6069213, US 5026798, кроме того, могут представлять собой полиядерные циклопентадиенильные комплексы, которые описаны в патенте ЕР 632062, замещенные π-лигандами тетрагидропенталены, которые описаны в патенте ЕР 659758, или замещенные π-лигандами тетрагидроиндены, которые описаны в патенте ЕР 661300.

Не ограничивающие примеры металлоценовых каталитических компонентов, согласующихся с описанием в данном документе, охватывают, например, дихлорид циклопентадиенилциркония, дихлорид инденилциркония, дихлорид (1-метилинденил)циркония, дихлорид (2-метилинденил)циркония, дихлорид (1-пропилинденил)циркония, дихлорид (2-пропилинденил)циркония, дихлорид (1-бутилинденил)циркония, дихлорид (2-бутилинденил)циркония, дихлорид метилциклопентадиенилциркония, дихлорид тетрагидроинденилциркония, дихлорид пентаметилциклопентадиенилциркония, дихлорид циклопентадиенилциркония, дихлорид пентаметилциклопентадиенилтитана, дихлорид тетраметилциклопентадиенилтитана, дихлорид (1,2,4-триметилциклопентадиенил)циркония, дихлорид диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(циклопентадиенил)циркония, дихлорид диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2,3-триметилциклопентадиенил)циркония, дихлорид диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2-диметилциклопентадиенил)циркония, дихлорид диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(2-метилциклопентадиенил)циркония, дихлорид диметилсилилциклопентадиенилинденилциркония, дихлорид диметилсилил(2-метилинденил)(флуоренил)циркония, дихлорид дифенилсилил(1,2,3,4-тетраметилциклопентадиенил)(3-пропилциклопентадиенил)циркония.

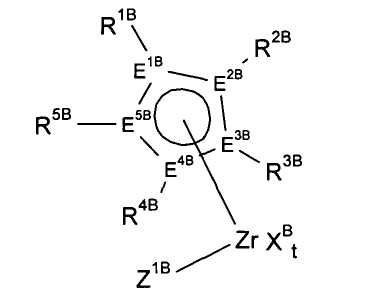

Особенно подходящие цирконоцены (А) представляют собой комплексы циркония с общей формулой:

где заместители и индексы обладают приведенными ниже значениями:

ХВ представляет собой атом фтора, хлора, брома, йода, водорода, С1-С10-алкил, С2-С10-алкенил, С6-С15-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода от 6 до 20 в арильной части, -OR6B или -NR6BR7B или два радикала ХВ образуют замещенный или незамещенный диеновый лиганд, в частности, 1,3-диеновый лиганд, и радикалы ХВ являются идентичными или различными и могут соединяться друг с другом,

каждый из Е1В-Е5В представляет собой атом углерода или не более одного из Е1В-Е5В является атомом фосфора или азота, предпочтительно атомом углерода,

t является 1, 2 или 3 и зависит от валентности Hf, так чтобы металлоценовый комплекс с общей формулой (VI) являлся незаряженным,

где

каждый из R6B и R7B представляет собой С1-С10-алкил, С6-С15-арил, алкиларил, арилалкил, фторалкил или фторарил, каждый с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода от 6 до 20 атомов углерода в арильной части, и

каждый из R1B-R5B независимо друг от друга представляет собой атом водорода, С1-С22-алкил, от пяти- до семичленного циклоалкила или циклоалкенила, который, в свою очередь, содержит С1-С10-алкильные группы в качестве заместителей, С2-С22-алкенил, С6-С22-арил, арилалкил с числом атомов углерода от 1 до 16 в алкильной части и с числом атомов углерода от 6 до 21 в арильной части, NR8B 2, N(SiR8B 3)2, OR8B, OSiR8B 3, SiR8B 3, где органические радикалы R1B-R5B также могут являться замещенными атомами галогенов и/или два радикала R1B-R5B, в частности, присоединенные к соседним атомам радикалы, могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два присоединенных к соседним атомам радикала R1D-R5D могут соединяться, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из атомов N, P, O и S,

где радикалы R8B могут являться идентичными или различными и каждый из них может представлять собой С1-С10-алкил, С3-С10-циклоалкил, С6-С15-арил, С1-С4-алкокси или С6-С10-арилокси и

Z1B является ХВ или

где каждый из радикалов R9B-R13B независимо друг от друга представляет собой атом водорода, С1-С22-алкил, от пяти- до семичленного циклоалкила или циклоалкенила, который, в свою очередь, может содержать С1-С10-алкильные группы в качестве заместителей, С2-С22-алкенил, С6-С22-арил, арилалкил с числом атомов углерода от 1 до 16 в алкильной части и с числом атомов углерода 6-21 в арильной части, NR14B 2, N(SiR14B 3)2, OR14B, OSiR14B 3, SiR14B 3, где органические радикалы R9B-R13B также могут являться замещенными атомами галогенов и/или два радикала R9B-R13B, в частности, присоединенные к соседним атомам радикалы, могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два присоединенных к соседним атомам радикала R9B-R13B могут соединяться, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящий из атомов N, P, O и S, где

радикалы R14B могут являться идентичными или различными, и каждый из них может представлять собой С1-С10-алкил, С3-С10 циклоалкил, С6-С15-арил, С1-С4-алкокси или С6-С10-арилокси,

каждый из Е6В-Е10В является атомом углерода или не более одного из Е6В-Е10В представляет собой атом фосфора или азота, предпочтительно атом углерода,

или где радикалы R4B и Z1B совместно образуют -R15B v-A1B- группу, где

R15B представляет собой

или является =BR16B, =BNR16BR17B, =AlR16B, -Ge(II)-, -Sn(II)-, -O-, -S-, =SO, =SO2, =NR16B, =CO, =PR16B или =P(O)R16B,

где

R16B-R21B являются идентичными или различными и каждый из них представляет собой атом водорода, атом галогена, триметилсилильную группу, С1-С10-алкильную группу, С1-С10-фторалкильную группу, С6-С10-фторарильную группу, С6-С10-арильную группу, С1-С10-алкоксигруппу, С7-С15-алкиларилоксигруппу, С2-С10-алкенильную группу, С7-С40-арилалкильную группу, С8-С40-арилалкенильную группу или С7-С40-алкиларильную группу либо два присоединенных к соседним атомам радикала совместно с соединяющими их атомами образуют насыщенное или ненасыщенное кольцо с числом атомов углерода от 4 до 15 и

каждый из М2В-М4В независимо представляет собой Si, Ge или Sn, предпочтительно, когда они являются Si,

А1В представляет собой -О-, -S-, >NR22B, >PR22B, =O, =S, =NR22B, -O-R22B, -NR22B 2, -PR22B 2 или незамещенную, замещенную либо объединенную гетероциклическую кольцевую систему, где

каждый из радикалов R22B независимо друг от друга является С1-С10-алкилом, С6-С15-арилом, С3-С10-циклоалкилом, С7-С18-алкиларилом или Si(R23B)3,

R23B представляет собой атом водорода, С1-С10-алкил, С6-С15-арил, который, в свою очередь, может содержать С1-С4-алкильные группы в качестве заместителей, или С3-С10-циклоалкил,

v составляет 1 или в том случае, когда А1В является незамещенной, замещенной или объединенной гетероциклической кольцевой системой, также может составлять 0

либо где радикалы R4B и R12B совместно образуют -R15B- группу.

А1В может, например, совместно с мостиковой группировкой R15B образовывать амин, простой эфир, простой тиоэфир или фосфин. Однако А1В также может представлять собой незамещенную, замещенную или объединенную гетероциклическую ароматическую кольцевую систему, которая содержит гетероатомы из группы, состоящей из атомов кислорода, серы, азота и фосфора в дополнение к атомам углерода кольца. Примеры пятичленных гетероарильных групп, которые могут содержать от одного до четырех атома(ов) азота и/или серы или атом кислорода в качестве атомов кольца в дополнение к атомам кислорода, представляют собой 2-фурил, 2-тиенил, 2-пирролил, 3-изоксазолил, 5-изоксазолил, 3-изотиазолил, 5-изотиозалил, 1-пиразолил, 2-оксазолил. Примеры шестичленных гетероарильных групп, которые могут содержать от одного до четырех атомов азота и/или атом фосфора, представляют собой 2-пиридинил, 2-фосфабензинил, 3-пиридазинил, 2-пиримидинил, 4-пиримидинил, 2-пиразинил, 1,3,5-триазин-2-ил. Пятичленные и шестичленные гетероарильные группы могут также содержать в качестве заместителей С1-С10-алкил, С6-С10-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и числом атомов углерода 6-10 в арильной части, триалкилсилил или атомы галогенов, таких как фтор, хлор или бром, либо являться объединенными с одной или несколькими ароматической(ими) или гетероароматической(ими) группой(ами). Примеры пятичленных гетероарильных групп из объединенных бензольных колец представляют собой 2-индолил, 7-индолил, 2-кумаронил. Примеры шестичленных гетероарильных групп из объединенных бензольных колец представляют собой 2-хинолил, 8-хинолил, 3-циннолил, 1-фталазил, 2-хиназолил и 1-феназил. Наименования и нумерация гетероциклов взяты из публикации L. Fieser and M. Fieser, Lehrbuch der organischen Chemie, 3rd revised edition, Verlag Chemie, Weinheim 1957.

Предпочтительно, когда радикалы ХВ в общей формуле (I) являются идентичными, желательно атомами фтора, хлора, брома, С1-С7-алкилом или аралкилом, в частности атомом хлора, метилом или бензилом.

Среди цирконоценов с общей формулой (I) те из них, которые обладают формулой (II),

являются предпочтительными.

Из числа соединений с формулой (VII) предпочтение отдают тем, в которых

ХВ представляет собой атом фтора, хлора, брома, С1-С4-алкил или бензил либо два радикала ХВ образуют замещенный или незамещенный бутадиеновый лиганд,

t составляет 1 или 2, желательно 2,

каждый из R1B-R5B представляет собой атом водорода, С1-С8-алкил, С6-С8-арил, NR8B 2, OSiR8B 3 или Si(R8B)3 и

каждый из R9B-R13B представляет собой атом водорода, С1-С8-алкил или С6-С8-арил, NR14B 2, OSiR14B 3 или Si(R14B)3

либо в каждом случае два радикала R1B-R5B и/или R9B-R13B совместно с С5 кольцом образуют инденильную, флуоренильную, либо замещенную инденильную или флуоренильную систему.

Цирконоцены с формулой (II), в которых циклопентадиенильные радикалы являются идентичными, являются в особенности предпочтительными.

Синтез подобных комплексов можно осуществлять известными способами, причем реакция подходящим образом замещенных циклических углеводородных анионов с галогенидами циркония является предпочтительной. Примеры подходящих способов получения описаны, например, в публикации Journal of Organometallic Chemistry, 369 (1989), 359-370.

Металлоцены можно использовать в рацемической или псевдорацемической форме. Термин псевдорацемическая относится к комплексам, в которых два циклопентадиенильных лиганда расположены рацемическим образом один относительно другого, тогда как все другие заместители в комплексе не учитывают.

Предпочтительно, когда второй катализатор или каталитическая система В) представляет собой, по меньшей мере, один катализатор полимеризации на основе железосодержащего компонента с тридентатным лигандом, содержащим, по меньшей мере, два арильных радикала, желательнее, где каждый из вышеуказанных двух арильных радикалов содержит в качестве заместителя атом галогена и/или алкил в орто-положении, предпочтительно, где каждый арильный радикал содержит как атом галогена, так и алкил в качестве заместителей в орто-положениях.

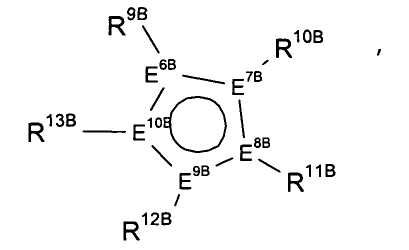

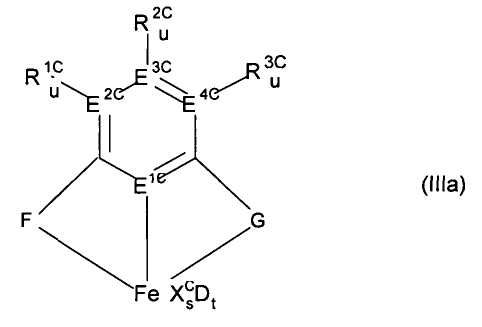

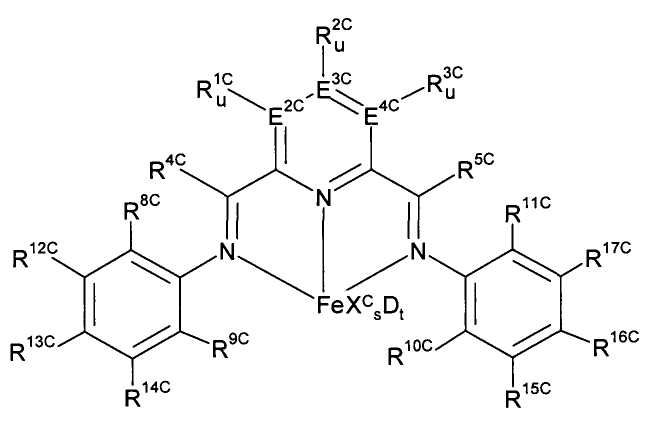

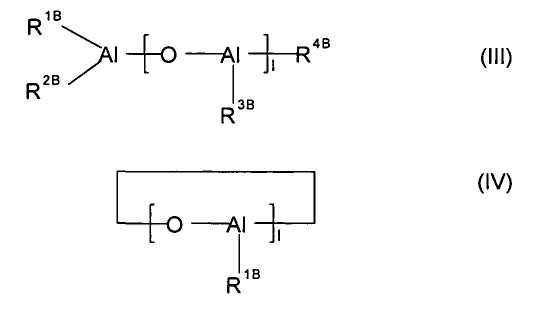

Желательно, чтобы подходящие катализаторы В) являлись железосодержащими каталитическими комплексами с общей формулой (IIIa):

где параметры обладают приведенными ниже значениями:

F и G независимо друг от друга выбирают из группы, состоящей из

где Lc является атомом азота или фосфора, предпочтительно атомом азота и, кроме того, где предпочтительно, чтобы, по меньшей мере, один из F и G представлял собой енамино или иминорадикал, который выбирают из вышеуказанной группы при условии, что в том случае, когда F является имино, то G представляет собой имино, причем G, F содержат, по меньшей мере, один арильный радикал, каждый из которых замещен в орто-положении атомом галогена или трет-алкилом, совместно приводящих к образованию тридентатного лиганда с формулой IIIa, либо G представляет собой енамино, желательнее, чтобы, по меньшей мере, F или G, либо оба из них являлись енаминорадикалом, выбираемым из вышеуказанной группы, или чтобы как F, так и G представляли собой имино, причем каждый из G, F содержит, по меньшей мере, один, предпочтительно точно один, арильный радикал, причем каждый вышеуказанный арильный радикал содержит, по меньшей мере, один атом галогена или, по меньшей мере, один С1-С22-алкильный заместитель, желательно точно один атом галогена или один С1-С22-алкил, в орто-положении,

каждый из R1C-R3C независимо друг от друга представляет собой атом водорода, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, атом галогена, NR18C 2, OR18C, SiR19C 3, где органические радикалы R1C-R3C могут также являться замещенными атомами галогенов и/или два присоединенных к соседним атомам радикала R1C-R3C также могут соединяться, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из атомов N, P, O и S,

RA, RB независимо друг от друга являются атомом водорода, С1-С20-алкилом, С2-С20-алкенилом, С6-С20-арилом, арилалкилом с числом атомов углерода от 1 до 10 в алкильном радикале и с числом атомов углерода от 6 до 20 в арильном радикале, или SiR19C 3, где органические радикалы RA, RB также могут являться замещенными атомами галогенов и/или в каждом случае два радикала RA, RB также могут связываться друг с другом, образуя пяти- или шестичленное кольцо,

RC, RD независимо друг от друга являются С1-С20-алкилом, С2-С20-алкенилом, С6-С20-арилом, арилалкилом с числом атомов углерода от 1 до 10 в алкильном радикале и с числом атомов углерода от 6 до 20 в арильном радикале, или SiR19C 3, где органические радикалы RC, RD также могут являться замещенными атомами галогенов и/или в каждом случае два радикала RC, RD также могут связываться друг с другом, образуя пяти- или шестичленное кольцо,

E1C представляет собой атом азота или фосфора, предпочтительно атом азота,

каждый из Е2С-Е4С независимо друг от друга является атомом углерода, азота или фосфора и предпочтительно при условии, чтобы в случае, когда Е1С представляет собой атом фосфора, каждый из Е2С-Е4С являлся атомом углерода, желательнее, чтобы они представляли собой атомы углерода или азота при условии, что 0, 1 или 2 атома, выбираемых из группы Е2С-Е4С, могут являться атомом(ами) азота, наиболее предпочтительно, когда каждый из Е2С-Е4С представляет собой атом углерода.

u составляет 0 в том случае, когда соответствующие Е2С-Е4С являются атомами азота или фосфора, и составляет 1, когда Е2С-Е4С представляет собой атом углерода,

и где радикалы R18C, R19C, XC определены для формулы IIIa, приведенной выше, так же, как и для формулы III ниже,

D является незаряженным донором и

s составляет 1, 2, 3 или 4,

t составляет от 0 до 4.

Три атома E2C-E4C в молекуле могут являться одинаковыми или различными. Если E1C представляет собой атом фосфора, то предпочтительно, когда каждый из E2C-E4C является атомом углерода. Если E1C представляет собой атом азота, то желательно, чтобы каждый из E2C-E4C являлся атомом азота или углерода, в частности, атомом углерода.

В предпочтительном варианте осуществления комплексы (В) представляют собой комплексы с формулой (IV)

где

каждый из E2C-E4C независимо друг от друга представляет собой атом углерода, азота или фосфора, предпочтительно атом углерода или азота, желательнее 0, 1 или 2 атома E2C-E4C являются атомами азота при условии, что оставшиеся радикалы E2C-E4C не представляют собой атомы азота, а являются атомами углерода, наиболее предпочтительно, чтобы каждый из них являлся атомом углерода,

каждый из R1C-R3C независимо друг от друга представляет собой атом водорода, C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, арилалкил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, атом галогена, NR18C 2, OR18C, SiR19C 3, где органические радикалы R1C-R3C также могут являться замещенными атомами галогенов, и/или два присоединенных к соседним атомам радикала R1C-R3C могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два присоединенных к соседним атомам радикала R1C-R3C соединяются, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из N, P, O и S,

каждый из R4C-R5C независимо друг от друга представляет собой атом водорода, C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, арилалкил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, NR18C 2, SiR19C 3, где органические радикалы R4C-R5C могут также являться замещенными атомами галогенов,

u составляет 0 в том случае, когда E2C-E4C является атомом азота или фосфора, и составляет 1, в том случае, когда E2C-E4C представляет собой атом углерода,

каждый из R8C-R11C независимо друг от друга представляет собой C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, арилалкил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, атом галогена, NR18C 2, OR18C, SiR19C 3, в которых органические радикалы R8C-R11C могут также являться замещенными атомами галогенов, и/или два присоединенных к соседним атомам радикала R8C-R17C могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два присоединенных к соседним атомам радикала R8C-R17C соединяются, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из N, P, O и S, и в которых R8C-R11C могут также представлять собой атом галогена, выбираемый из группы, состоящей из атомов хлора, брома, фтора, и желательно при условии того, что, по меньшей мере, R8C и R10C являются атомами галогена или C1-C22-алкильной группой,

каждый из R12C-R17C независимо друг от друга представляет собой атом водорода, C1-C22-алкил, C2-C22-алкенил, C6-C22-арил, арилалкил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, атом галогена, NR18C 2, OR18C, SiR19C 3, где органические радикалы R12C-R17C могут также являться замещенными атомами галогенов, и/или два присоединенных к соседним атомам радикала R8C-R17C могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два присоединенных к соседним атомам радикала R8C-R17C соединяются, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из N, P, O и S,

каждый из индексов v независимо друг от друга составляет 0 или 1,

каждый из радикалов XC независимо друг от друга представляет собой атом фтора, хлора, брома, йода, водорода, C1-C10-алкил, C2-C10-алкенил, C6-C20-арил, алкиларил с числом атомов углерода 1-10 в алкильной части и с числом атомов углерода 6-20 в арильной части, NR18C 2, OR18C, SR18C, SO3R18C, OC(O)R18C, CN, SCN, β-дикетонат, CO, BF4-, PF6- или объемный, некоординирующий анион, и радикалы XC могут соединяться друг с другом,

каждый из радикалов R18C независимо друг от друга представляет собой атом водорода, C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, SiR19C 3, где органические радикалы R18C могут также являться замещенными атомами галогенов и азот- и кислородсодержащими группами, и два радикала R18C могут также соединяться, образуя пяти- или шестичленное кольцо,

каждый из радикалов R19C независимо друг от друга представляет собой атом водорода, C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, алкиларил с числом атомов углерода от 1 до 10 в алкильной части и с числом атомов углерода 6-20 в арильной части, где органические радикалы R19C могут также являться замещенными атомами галогенов и азот- и кислородсодержащими группами, и два радикала R19C могут также соединяться, образуя пяти- или шестичленное кольцо,

s составляет 1, 2, 3 или 4, в частности, 2 или 3,

D представляет собой незаряженный донор и

t составляет от 0 до 4, в частности, 0, 1 или 2.

Заместители R1C-R3C и R8C-R17C можно варьировать в широком диапазоне. Возможные углеродорганические заместители R1C-R3C и R8C-R17C представляют собой C1-C22-алкил, который может являться линейным или разветвленным, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, пяти-, семичленный циклоалкил, который, в свою очередь, может содержать в качестве заместителей C1-C10-алкильную группу и/или C6-C10-арильную группу, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C22-алкенил, который может являться линейным, циклическим или разветвленным и в котором двойная связь может являться внутренней или концевой, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C22-арил, который может являться замещенным дополнительными алкильными группами, например, фенил, нафтил, дифенил, антранил, орто-, мета-, пара-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5- триметилфенил, либо арилалкил, который может являться замещенным дополнительными алкильными группами, например, бензил, орто-, мета-, пара-метилбензил, 1- или 2-этилфенил, где два радикала R1C-R3C и/или два присоединенных к соседним атомам радикала R8C-R17C могут также соединяться, образуя пяти-, шести- или семичленное кольцо, и/или два из присоединенных к соседним атомам радикала R1C-R3C и/или два из присоединенных к соседним атомам радикала R8C-R17C могут соединяться, образуя пяти-, шести- или семичленный гетероцикл, содержащий, по меньшей мере, один атом из группы, состоящей из N, P, O и S, и/или органические радикалы R1C-R3C и/или R8C-R17C могут также являться замещенными атомами галогенов, такими как атом фтора, хлора или брома. Кроме того, R1C-R3C и R8C-R17C могут также представлять собой радикалы -NR18C 2 или -N(SiR19C 3)2, -OR18C или -OSiR19C 3. Примерами являются диметиламино, N-пирролидинил, пиколинил, метокси, этокси или изопропокси группы или атом галогена, такой как атом фтора, хлора или брома.

Подходящие радикалы R19C в вышеуказанных силильных заместителях также соответствуют описанию радикалов, приведенному выше для R1C-R3C. Примерами являются триметилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил.

В особенности предпочтительными силильными заместителями являются триалкилсилильные группы с числом атомов углерода от 1 до 10 в алкильном радикале, в частности, триметилсилильные группы.

Возможные углеродорганические заместители R18C представляют собой C1-C20-алкил, который может являться линейным или разветвленным, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, пяти-, семичленный циклоалкил, который, в свою очередь, может содержать C6-C10-арильную группу в качестве заместителя, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C20-алкенил, который может являться линейным, циклическим или разветвленным и в котором двойная связь может являться внутренней или концевой, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C20-арил, который может являться замещенным дополнительными алкильными группами и/или N- или O-содержащими радикалами, например, фенил, нафтил, дифенил, антранил, орто-, мета-, пара-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, 2-метоксифенил, 2-N,N-диметиламинофенил, или арилалкил, который может являться замещенным дополнительными алкильными группами, например, бензил, орто-, мета-, пара-метилбензил, 1- или 2-этилфенил, где два радикала R18C могут также соединяться, образуя пяти- или шестичленное кольцо, и органические радикалы R18C могут также являться замещенными атомами галогенов, такими как атомы фтора, хлора или брома. Предпочтение отдается использованию в качестве радикалов R18C C1-C10-алкила, такого как метил, этил, н-пропил, н-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, а также винил, аллил, бензил и фенил.

Предпочтительными радикалами R1C-R3C являются атом водорода, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, орто-диалкил- или дихлорзамещенные фенилы, триалкил- или трихлорзамещенные фенилы, нафтил, дифенил и антранил.

Предпочтительные радикалы R12C-R17C представляют собой атом водорода, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, атом фтора, хлора и брома, в особенности атом водорода. В частности, каждый из R13C и R16C представляет собой метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, атом фтора, хлора или брома, а также каждый из R12C, R14C, R15C и R17C является атомом водорода.

Заместители R4C-R5C можно варьировать в широком диапазоне. Возможные углеродорганические заместители R4C-R5C представляют собой, например, нижеследующие: атом водорода, C1-C22-алкил, который может являться линейным или разветвленным, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил или н-додецил, пяти-, семичленный циклоалкил, который может, в свою очередь, содержать C1-C10-алкильную группу и/или C6-C10-арильную группу в качестве заместителя, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C22-алкенил, который может являться линейным, циклическим или разветвленным и в котором двойная связь может являться внутренней или концевой, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C22-арил, который может являться замещенным дополнительными алкильными группами, например, фенил, нафтил, дифенил, антранил, орто-, мета-, пара-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, либо арилалкил, который может являться замещенным дополнительными алкильными группами, например, бензил, орто-, мета-, пара-метилбензил, 1- или 2-этилфенил, где органические радикалы R4C-R5C могут также являться замещенными атомами галогенов, такими как атомы фтора, хлора или брома. Кроме того, R4C-R5C могут являться замещенными аминогруппами NR18C 2 или N(SiR19C 3)2, например, диметиламино, N-пирролидинил или пиколинил. Предпочтительные радикалы R4C-R5C представляют собой атом водорода, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил или бензил, в особенности метил.

Предпочтительными радикалами R9C и R11C являются атом водорода, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, атом фтора, хлора и брома.

В частности, желательно, когда R8C и R10C представляют собой атом галогена, такой как атом фтора, хлора или брома, в особенности атом хлора, и каждый из R9C и R11C представляет собой C1-C22-алкил, который может являться замещенным атомами галогенов, в частности C1-C22 н-алкил, который может также являться замещенным атомами галогенов, например, метил, трифторметил, этил, н-пропил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, или атом галогена, такой как атом фтора, хлора или брома. В другой предпочтительной комбинации R8C и R10C представляют собой С1-С22-алкильный радикал, а каждый из R9C и R11C является атомом водорода или галогена, таким как атом фтора, хлора или брома.

В частности, R12C, R14C, R15C и R17C являются одинаковыми, R13C и R16C являются одинаковыми, R9C и R11C являются одинаковыми, а также R8C и R10C являются одинаковыми. Это также желательно при описанных выше предпочтительных вариантах осуществления.

Лиганды ХС, например, представляют собой результат выбора подходящих исходных металлсодержащих соединений, используемых для получения комплексов железа, однако их можно позже варьировать. Возможные лиганды ХС представляют собой, в частности, атомы галогенов, такие как атом фтора, хлора, брома или йода, в особенности атом хлора. Также в качестве лигандов ХС являются пригодными алкильные радикалы, такие как метил, этил, пропил, бутил, винил, аллил, фенил или бензил. Также в особенности подходящие лиганды ХС представляют собой амиды, алкоксиды, сульфонаты, карбоксилаты и декетонаты. В качестве дополнительных лигандов ХС исключительно для примера можно упомянуть трифторацетат, BF4 -, PF6 - и слабо координирующие или некоординирующие анионы (см., например, публикацию S. Strauss в Chem. Rev. 1993, 93, 927-942), например, B(C6F5)4 -. Таким образом, особенно предпочтительным вариантом осуществления является тот, в котором ХС представляет собой диметиламид, метоксид, этоксид, изопропоксид, феноксид, нафтоксид, трифлат, пара-толуолсульфонат, ацетат или ацетилацетонат.

Количество s лигандов ХС зависит от степени окисления железа. Число s нельзя, таким образом, задать с помощью общих терминов. Степень окисления железа в каталитически активных комплексах обычно известно специалисту в данной области техники. Однако также можно использовать комплексы, степень окисления железа в которых не соответствует степени окисления железа в активном катализаторе. Железо в подобных комплексах можно затем подходящим образом восстановить или окислить с помощью подходящих активаторов. Предпочтение отдают применению комплексов железа со степенью окисления +3 или +2.

D представляет собой незаряженный донор, в особенности незаряженное(ую) основание Льюиса или кислоту Льюиса, например, амины, спирты, простые эфиры, кетоны, альдегиды, сложные эфиры, сульфиды или фосфины, которые могут связываться с железосодержащим центром или иначе опять же находиться в качестве остаточного растворителя после получения комплексов железа. Количество t лигандов D может составлять от 0 до 4 и зачастую оно зависит от типа растворителя, в котором приготавливают комплекс железа, и времени, в течение которого получающиеся в результате комплексы сушат, и поэтому также может представлять собой нецелое число, такое как 0,5 или 1,5. В частности, t равно 0, от 1 до 2.

Получение соединений В) описано, например, в публикациях J. Am. Chem. Soc. 120, p. 4049 ff. (1998), J. Chem. Soc., Chem. Commun. 1998, 849 и в патенте WO 98/27124. Предпочтительные комплексы В) представляют собой дихлорид 2,6-бис[1-(2-трет-бутилфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2-трет-бутил-6-хлорфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2-хлор-6-метилфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2,4-дихлорфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2,6-дихлорфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2,4-дихлорфенилимино)метил]пиридин железа(II), дихлорид 2,6-бис[1-(2,4-дихлор-6-метилфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2,4-дифторфенилимино)этил]пиридин железа(II), дихлорид 2,6-бис[1-(2,4-дибромфенилимино)этил]пиридин железа(II) или соответствующие трихлориды, дибромиды или трибромиды.

Молярное отношение количества комплекса переходного металла А), который представляет собой катализатор с единым центром полимеризации на металле, обуславливающего узкое MWD распределение, к количеству катализатора полимеризации В), обуславливающего широкое MWD распределение, обычно находится в диапазоне 100-1:1, предпочтительно 20-5:1, а желательно от 1:1 до 5:1.