Настоящее изобретение относится к новому полиэтилену низкой плотности, имеющему мультимодальное распределение сомономера, и к продуктам, полученным, в том числе, с использованием такого полиэтилена, для производства экструдированных или полученных экструзией с раздувом пленок. Неожиданно, композиция ЛПЭНП настоящего изобретения проявляет существенно улучшенную сопротивляемость ударной нагрузке, а также превосходные технологические свойства, что при изготовлении пленок позволяет исключить дополнительные вещества для улучшения технологических свойств, в частности фторэластомеры.

Полиолефиновые пленки, изготовленные из ЛПЭНП, полученного с использованием металлоцена, стали современным уровнем техники для тонких пленок или пленок, используемых для упаковки изделий, из-за их хороших оптических свойств и уплотняющей способности. Однако с другой стороны, технологичность обработки не является сильной стороной ЛПЭНП пленок.

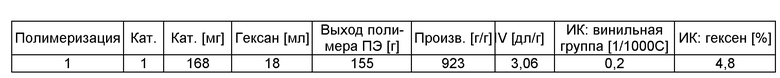

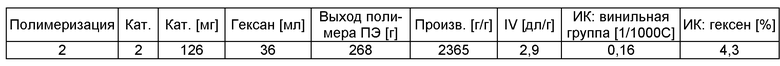

В US 5420220/Mobil Oil описан мономодальный ЛПЭНП полимер 0,918 г/см3, обладающий хорошей ударной вязкостью в испытаниях падающим стержнем около 800 г и хорошими оптическими свойствами со значением мутности 5-7, однако он обладает чрезвычайно низким показателем текучести расплава (2,16 кг) только 1 г/10 мин (и отношением показателя текучести расплава MFR21/2=17, MWD=2,6). Мономодальный продукт получен с использованием каталитической полимеризации с бис(н-бутилциклопентадиенил)цирконийдихлоридом в реакторе с псевдоожиженным слоем катализатора. Хотя из данного продукта и могут быть получены пленки, учитывая низкие показатели текучести расплава, экструзия пленки из такого ЛПЭНП требует повышенного рабочего давления и страдает от риска разрушения экструзионного потока, делая необходимым добавление технологических добавок, которые с технической точки зрения являются нежелательными и предъявляют некоторые производственные требования, например, для пищевых или фармацевтических упаковочных материалов. Технологические добавки легко поддаются извлечению, и считаются вредными для здоровья и окружающей среды. Часто, для улучшения технологических свойств такого материала необходимо добавлять некоторое количество полимера высокой плотности с более широким распределением, таких как классические сорта ПЭВП, полученные с использованием катализаторов Циглера.

В WO 2001/098409/Univation описаны двухслойные пленки, изготовленные из смеси гомополимерного ПЭВП и полученного с использованием металлоцена полиэтилена очень низкой плотности с узким распределением, имеющие плотность от 0,89 до 0,915 г/см3 при смешении в отношении 20:80, MWD=Mw/Mn от 2,0 до 3,0, CDBI от 50 до 85% полиэтилена очень низкой плотности, являющегося TREF-бимодальным, и их сравнение с аналогичными не смешенными пленками, которые изготовлены из каждого из указанных компонентов. Несмотря на то что они являются двухслойными, ударная вязкость в испытаниях падающим стержнем составила 634 г/мил, сопровождаясь приемлемыми, но не превосходными значениями мутности около 10 и немного меньшим блеском.

В WO 2005/061614/Univation также описаны смеси ЛПЭНП, полученные с использованием металлоцена с 2-10% (масс./масс.) различными сортами ПЭВП, которые дают полимерную композицию с плотностью 0,921-0,924 г/см3, обладающую показателем текучести расплава (2,16 кг) около 1,1 г/10 мин и очень низкой ударной вязкостью в испытаниях падающим стержнем лишь от 166 до 318 г; фактически, даже для смесей, полученных с использованием полиэтилена высокого давления низкой плотности, вместо ПЭВП, снижение при испытании падающим стержнем, по сравнению с отдельным продуктом, полученным с использованием металлоцена, обычно составляет до 50% или более. По меньшей мере для некоторых отдельных сортов ПЭВП сообщалось о хороших характеристиках мутности ниже 10%, однако это не сочетается с хорошими характеристиками в испытаниях падающим стержнем. Таким образом, в смешанной композиции не достигнуто сохранение превосходных характеристик продукта, полученного с использованием металлоцена, в испытаниях падающим стержнем.

В EP-1333044B1/Borealis описан способ с каскадным реактором, в котором сначала синтезируется сополимер этилена и 1-гексена высокой плотности, с низкой молекулярной массой в первом и втором реакторах, и такой второй продукт, имеющий плотность 0,949 г/см3 и показатели текучести расплава (2,16 кг) 310 г/10 мин, что отражает сравнительно низкую массу и низкую вязкость при сдвиге, в конце смешивается с высокомолекулярным сополимером этилена и 1-бутена, синтезированного в третьем реакторе. В каскадном реакторе используется катализатор Циглера-Натта. Полученная в результате смесь полиэтилена очень низкой плотности и ПЭВП обладала высоким показателем текучести расплава (2,16 кг) 27 г/10 мин. и скоростью течения расплава MFR 27, что отражает сильно увеличенную вязкость при общей плотности 0,923 г/см3. Оптические свойства такого продукта были чрезвычайно плохими, однако, характеристики в испытании падающим стержнем достигали >1700 г. Однако высокая вязкость и низкие оптические свойства не компенсируют превосходную ударную вязкость в испытаниях падающим стержнем, которую проявляют пленки, полученные из такой смеси.

Задачей настоящего изобретения является избежать недостатков предшествующего уровня техники и разработать этиленовый полимер низкой плотности, который обладает хорошими свойствами сопротивляемости ударной нагрузке наряду с сохранением его оптических качеств. Данная задача неожиданно была решена с помощью полимерной композиции, согласно независимым пунктам формулы изобретения, и соответствующих продуктов, в частности полученных из нее экструдированных или полученных экструзией с раздувом пленок.

Согласно настоящему изобретению, разработан полиэтилен или композиция полиэтилена, которая содержит по меньшей мере один C3-C20-олефиновый сомономер, полимеризованный с этиленом, и обладает плотностью до или менее чем (<=) 0,960 г/см3, предпочтительно <0,935 г/см3 и наиболее предпочтительно <0,922 г/см3. Указанный олефин может быть алкеном, алкадиеном, алкатриеном или другим полиеном, содержащим сопряженные или несопряженные двойные связи. Более предпочтительно, он является α-олефином, не имеющим сопряженные двойные связи, более предпочтительно, он является α-алкеном.

Предпочтительно, полиэтилен или ПЭ композиция настоящего изобретения имеет плотность от 0,85 до 0,96 г/см3, более предпочтительно от 0,90 до 0,935 г/см3, наиболее предпочтительно от 0,91 до 0,925 г/см3, и сама по себе или в содержащей ее комбинации имеет показатель текучести расплава (2,16 кг, 190°C), измеренный согласно ISO1133:2005, от 0,1 до 10 г/10 мин, предпочтительно от 0,8 до 5 г/10 мин.

Предпочтительно, композиция имеет высокое значение показателя текучести расплава (2,16 кг, 190°C), измеренного согласно ISO1133:2005, от 10 до 100 г/10 мин, предпочтительно от 20 до 50 г/10 мин.

Дополнительно предпочтительно, композиция имеет полидисперсность или диапазон распределения молекулярной массы MWD с MWD=Mw/Mn, 3<MWD<8, предпочтительно имеет MWD от 3,6<MWD<5. Также предпочтительно, скорость течения расплава MFR, иногда сокращенно обозначаемая FRR: отношение степени текучести, и которое определяется как MFR (21,6/2,16)=HLMI/MI, составляет >18 и предпочтительно составляет 18<MFR<30.

Также предпочтительно, полиэтилен имеет среднемассовую молекулярную массу Mw от 50000 до 500000 г/моль, предпочтительно от 100000 до 150000 г/моль, и предпочтительно имеет z-среднюю молекулярную массу Mz от 200000 до 800000 г/моль. Z-средняя молекулярная масса более чувствительна к фракциям с очень большой молекулярной массой, которые, главным образом, и определяют вязкость и, следовательно, поведение потока расплава. Таким образом, в качестве дополнительного индекса дисперсности может быть рассчитан коэффициент Mz/Mw. Предпочтительно, полиэтилен настоящего изобретения имеет Mz/Mw>1,5, предпочтительно >2.

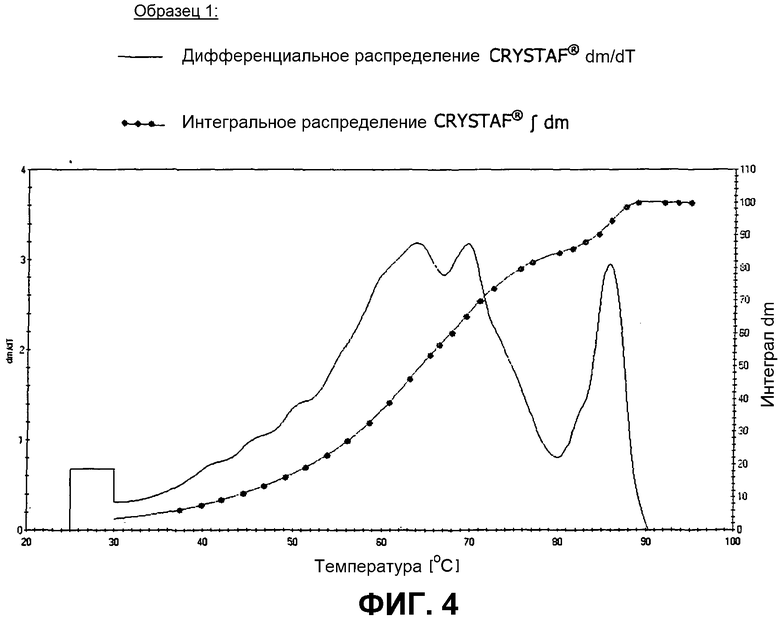

Более предпочтительно, указанный полиэтилен является по меньшей мере бимодальным по распределению сомономера, что определено с помощью по меньшей мере одного способа анализа распределения сомономера, выбранного из группы, состоящей из TREF, CRYSTAF® и ДСК, предпочтительно это определяется с помощью ДСК. Модальность и мультимодальность, соответственно, должны быть оценены на основе отчетливо различимого максимума на кривой распределения, полученной, например, методом ДСК. Предпочтительно, полиэтилен имеет высокотемпературную массовую фракцию (% HT) от 1 до 40% от общей массы полиэтиленовой композиции, как определено с помощью анализа CRYSTAF®, что определено как интеграл кривой распределения CRYSTAF® в зависимости от указанного % HT, являющегося фракцией полимера выше температурного порога 80°C (сокращенно для T>80°C), более предпочтительно полиэтилен имеет % HT от 5 до 30% от общей массы, еще более предпочтительно от 10% до 28% и наиболее предпочтительно от 15% до 25% от общей массы композиции, а также полиэтилен имеет низкотемпературную массовую фракцию (% LT), аналогично определенную из анализа CRYSTAF®, для фракции полимера ниже температурного порога 80°C (сокращенно для T<80°C), от 95% до 70% от общей массы композиции.

Смеси, полученные из полиэтилена настоящего изобретения, являются следующим объектом настоящего изобретения. Следовательно, в любой смеси, полученной из полиэтиленовой композиции настоящего изобретения, относительное содержание массовых фракций % LT и % HT полиэтилена настоящего изобретения, использованного в качестве компонента для смешения, и предпочтительно самого полученного как продукт смешения в реакторе, составляет 95-70:5-30.

Также предпочтительно, указанная фракция % LT имеет значение CDBI>60%, предпочтительно >70%, более предпочтительно >80%, предпочтительно имеет MWD от 1 до 3,5 и предпочтительно является сополимером этилена и C3-C20-1-олефина, как определено для настоящего изобретения, более предпочтительно такой сополимер включает один или два различных сомономера.

Еще также предпочтительно, фракция % LT является ЛПЭНП, предпочтительно имеющим плотность от 0,91 до 0,93 г/см3 или фракция является полиэтиленом очень низкой плотности, имеющим плотность от 0,88 до 0,91 г/см3, и/или является полиэтиленом очень низкой плотности или ЛПЭНП, полученным с использованием металлоценового катализатора, и который имеет узкое MWD менее чем 3,5, предпочтительно имеет MWD в диапазоне от 1 до 3.

Предпочтительно, фракция % HT полиэтилена имеет плотность 0,94 г/см3 или более предпочтительно от 0,94 до 0,98 г/см3, более предпочтительно от 0,95 до 0,97 г/см3, и предпочтительно не содержит или содержит менее 5%, более предпочтительно менее 1%, более предпочтительно менее 0,5% по массе самой фракции HT сомономера. Также предпочтительно, сама по себе или в комбинации с вышеуказанным, указанная фракция % HT имеет MWD>4, предпочтительно >6, более предпочтительно >8, наиболее предпочтительно >10 и предпочтительно до 20.

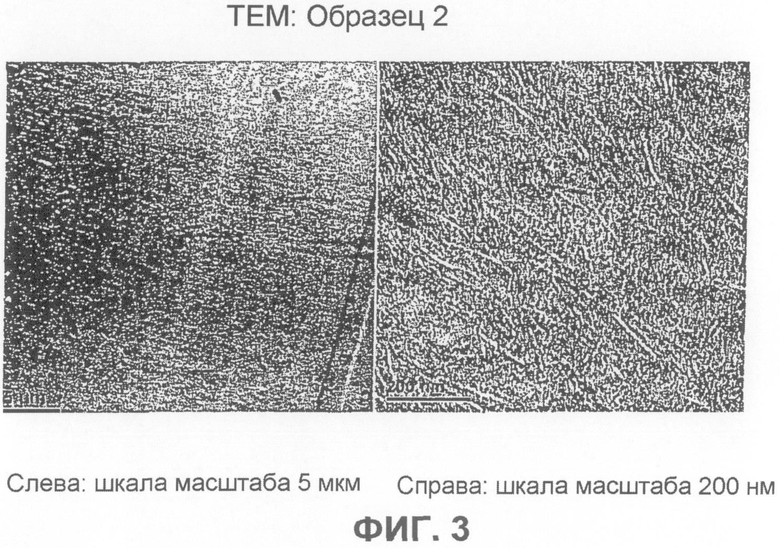

Также предпочтительно, в качестве одного характерного свойства полиэтилена или полиэтиленовой композиции настоящего изобретения в сочетании с ее хорошими технологическими характеристиками, полиэтилен имеет ударную вязкость в испытаниях падающим стержнем, которая определена согласно ASTM D 1709:2005 способ A для пленок, полученных экструзией с раздувом, имеющих толщину пленки 25 мкм, не менее 1200 г, более предпочтительно не менее 1500 г. Что характерно, такая сопротивляемость ударной нагрузке получена с использованием пленок с толщиной только 25 мкм. В частности, это достигнуто благодаря особой степени гомогенности полимера, несмотря на прерывистое распределение сомономера и, следовательно, присутствие в композиции определенных субфракций. В этом отношении, предпочтительно, чтобы реакция полимеризации полиэтилена или полиэтиленовой композиции проводилась реакцией в одном реакторе.

Согласно настоящему изобретению, сополимер, который понимается как сополимер этилена по меньшей мере с одним сомономером, который является «сополимером» согласно настоящему изобретению, также включает терполимер и более высшие сополимеризаты нескольких мономеров. В предпочтительном варианте осуществления, несмотря на то, что «сополимер» в действительности является бинарным сополимеризатом этилена и, по существу, только одного вида сомономера, «по существу, только одного вида» предпочтительно означает, что >97% (масс./масс.) от содержания сомономера приходится только на одну молекулу или сомономер, иначе говоря, чистота сомономера составляет по меньшей мере 97%.

CDBI (индекс ширины распределения композиции) является мерой ширины распределения композиции. Например, он описан в WO 93/03093. CDBI определяется как массовый процент или массовая фракция молекул сополимера, имеющая содержание сомономера ±25% от среднего значения общего молярного содержания сомономера, т.е. доля молекул сомономера, чье содержание сомономера находится в пределах 50% от среднего содержания мономера. Этот индекс определяется с помощью анализа TREF (элюентное фракционирование с повышением температуры) (Wild et al. J. Poly. ScL, Poly. Phys. Ed. Vol. 20, (1982), 441 или патент США 5008204).

Молекулярно-массовое распределение (MWD) или полидисперсность определяется как Mw/Mn. Определение Mw, Mn, Mz, MWD можно найти в «Handbook of PE», изд. A. Peacock, с.7-10, Marcel Dekker Inc., New York/Basel 2000. Определение молекулярно-массового распределения и полученных значений Mn, Mw и Mw/Mn проводили с помощью высокотемпературной гельпроникающей хроматографии с использованием способа, описанного в DIN 55672-1:1995-02 выпуск февраль 1995. Отклонения от указанного стандарта DIN являются следующими: растворитель 1,2,4-трихлорбензол (TCB), температура приборов и растворов 135°C, и в качестве детектора концентрации PolymerChar (Valencia, Paterna 46980, Spain) IR-4 инфракрасный детектор, подходящий для использования с TCB.

Использовали WATERS Alliance 2000, снабженный предварительной колонкой SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3x) и SHODEX UT 807, соединенными последовательно. Растворители перегоняли в вакууме в атмосфере азота и стабилизировали 0,025% по массе 2,6-ди-трет-бутил-4-метилфенола. Использованная скорость потока составила 1 мл/мин, вводили 500 мкл, и концентрация полимера находилась в диапазоне 0,01%<концентрация<0,05% масс./масс. Калибровку молекулярной массы проводили с использованием стандартов на основе монодисперсного полистирола (PS) от Polymer Laboratories (сейчас Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX, UK) в диапазоне от 580 г/моль до 11600000 г/моль и дополнительно с гексадеканом. Затем калибровочную кривую адаптировали для полиэтилена (PE) с помощью способа Universal Calibration (Benoit H., Rempp P. И Grubisic Z., в J. Polymer ScL, Phys. Ed., 5, 753(1967)). Использованные для этого параметры Марка-Хаувинка были для PS: kPS=0,000121 дл/г, αPS=0,706 и для PE kPE=0,000406 дл/г, αPE=0,725, справедливые в TCB при 135°C. Регистрацию, калибровку и расчет данных проводили с использованием NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (HS-Entwicklungsgesellschaft fϋr wissenschaftliche Hard-und Software mbH , HauptstraBe 36, D-55437 Ober-Hilbersheim), соответственно. Далее, в соответствии с гладкой, обычной экструзией при низкой температуре, предпочтительно количество полиэтилена настоящего изобретения с молярной массой <1 миллиона г/моль, что определено с помощью гельпроникающей хроматографии для стандартного определения молекулярно-массового распределения, предпочтительно составляет более 95,5% по массе. Это определено в ходе обычного измерения молекулярно-массового распределения с использованием программного обеспечения WIN-GPC от компании «HS-Entwicklungsgesellschaft fϋr wissenschaftliche Hard-und Software mbH», Ober-Hilbersheim/Germany, см. выше.

Предпочтительно, смесь по настоящему изобретению имеет динамический модуль упругости G' (измеренный при 0,02 рад/с) >5 Па, предпочтительно >10 Па и наиболее предпочтительно >15 Па. Более предпочтительно, сам по себе или совместно с ним, угол δ=G''/G', измеренный при 0,02 рад является <100, предпочтительно является <50 и наиболее предпочтительно является <20. Как известно специалисту в данной области, G' определяется как отношение амплитуды сдвига к амплитуде растяжения при динамической (синусоидальной) деформации полимерной смеси в динамическом пластомере и является показателем эластичных свойств данного полимерного образца при деформации сдвига.

Динамические пластомеры типа конус-плита или двойная плита коммерчески доступны и позволяют получать данные в автоматическом режиме и проводить сравнение данных. Подробное описание экспериментального подхода приведено в экспериментальной части.

Предпочтительно, значение характеристической вязкости η(vis) компонента a) составляет от 0,3 до 7 Па-с, более предпочтительно от 1 до 1,5 Па-с или необязательно более предпочтительно от 1,3 до 2,5 Па-с. η(vis) является характеристической вязкостью, как определено согласно ISO 1628-1 и -3, в декалине при 135°C с использованием капиллярного метода измерения вязкости.

Полиэтилен a) настоящего изобретения предпочтительно имеет по меньшей мере 0,1 винильных групп/1000 атомов углерода, например, от 0,6 до 2 винильных групп/1000 атомов углерода. Содержание винильных групп/1000 атомов углерода определено посредством ИК, согласно ASTM D 6248-98.

Полиэтилен настоящего изобретения имеет от 0,01 до 20 разветвлений/1000 атомов углерода, предпочтительно от 0,5 до 10 разветвлений/1000 атомов углерода и особенно предпочтительно от 1,5 до 8 разветвлений/1000 атомов углерода. Количество разветвлений/1000 атомов углерода определено 13C-ЯМР, как описано James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989), и соотносится с общим содержанием CH3 групп/1000 атомов углерода, содержащихся в концевых группах. Следовательно, выражения CH3/1000 атомов углерода и разветвления/1000 атомов углерода являются синонимами, даже, несмотря на то, что доминирующая доля разветвления будет зависеть от включения в полимерную цепь одного мономера, например, сомономер 1-гексен будет приводить к образованию C4 или бутильных боковых цепей или коротких разветвлений цепи. Очевидно, что степень разветвленности является общим содержанием CH3 групп/1000 атомов углерода, и отражает скорость включения мономера. Степень разветвленности в индивидуальной массовой фракции полимера определяется с использованием способа экстракции Holtrup в системе растворитель-нерастворитель (W. Holtrup, Makromol. Chem. 178, 2335 (1977)) в сочетании с 13C-ЯМР. В качестве растворителей для такого фракционирования использовали ксилол и диэтиловый эфир этиленгликоля при 130°C, и 5 г полиэтилена, разделенного на 8 фракций за счет фракционирования Holtrup. Высокотемпературные спектры 13C-ЯМР полимера были получены на спектрометре Bruker DPX-400, работающем при 100,61 МГц в режиме с преобразованием Фурье при 120°C. В качестве внутреннего стандарта использовался сигнал Sδδ [CJ. Carman, R.A. Harrington and CE. Wilkes, Macromolecules, 10, 3, 536 (1977)] углерода при 29,9 м.д. Образцы растворяли в 1,1,2,2-тетрахлорэтане-d2 при 120°C с концентрацией 8% масс./об. Каждый спектр регистрировали с использованием 90° импульса, 15 секундной задержкой между импульсами и CPD (WALTZ 16) для устранения сопряжения 1H-13C. Около 1500-2000 сканов сохранялись в массиве из 32K точек, используя ширину спектрального окна 6000 или 9000 Гц. Отнесение спектров было сделано по Kakugo [M. Kakugo, Y. Naito, K. Mizunuma и T. Miyatake, Macromolecules, 15, 4, 1150, (1982)] and J.C. Randal, Macromol. Chem Phys., C29, 201 (1989). Особенно предпочтительно, чтобы в сополимере полиэтилена с 1-бутеном, 1-гексеном или 1-октеном, 1-алкен имел от 0,01 до 20 этильных, бутильных или гексильных короткоцепочечных разветвлений/1000 атомов углерода, более предпочтительно от 1 до 10 этильных, бутильных или гексильных короткоцепочечных разветвлений/1000 атомов углерода и особенно предпочтительно от 2 до 6 этильных, бутильных или гексильных короткоцепочечных разветвлений/1000 атомов углерода. Иначе это может быть названо «короткоцепочечная разветвленность» (SCB) с боковыми ответвлениями, являющимися C2-C6 боковыми цепями.

Полиэтилен настоящего изобретения имеет степень длинноцепочечной разветвленности λ (лямбда) от 0 до 2 длинноцепочечных разветвлений/10000 атомов углерода и особенно предпочтительно от 0,1 до 1,5 длинноцепочечных разветвлений/10000 атомов углерода. Степень длинноцепочечной разветвленности λ (лямбда) измеряли путем светорассеяния, как описано, например, в ACS Series 521, 1993, Chromatography of Polymers, Ред. Theodore Provder; Simon Pang и Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch (LCB) Frequency in Polyethylenes, страницы 254-269. Вывод о наличии длинноцепочечной разветвленности также может быть сделан исходя из реологических данных, см. Trinkle et al. (Rheol. Acta 2002, 41:103-113; van Gurp-Palmen Plot - classification of long chain branched polymers by their topology).

Согласно настоящему изобретению, особенно предпочтительным является то, что полиэтилен, главным образом, имеет мультимодальное, предпочтительно бимодальное, распределение в анализах TREF или ДСК, предпочтительно, анализ ДСК, позволяющий определить содержание сомономера исходя их кристаллического состояния/температуры плавления, по существу не зависит от молекулярной массы данной полимерной цепи. TREF- или ДСК мультимодальное распределение означает, что в TREF/ДСК анализах разрешаются по меньшей мере два или более явных максимума, что показывает наличие по меньшей мере двух различных разветвлений и, следовательно, скоростей внедрения сомономера в ходе полимеризации. Анализ распределения сомономера методом TREF основан на периодичности разветвлений коротких боковых цепей, что по существу не зависит от молекулярной массы, на основании кристаллизационного поведения (Wild, L., Temperature rising elution fractionation, Adv. Polymer Sci. 98: 1-47, (1990), также см. в US 5008204, включенном в данное описание посредством ссылки).

Обычно, в предпочтительном варианте осуществления настоящего изобретения, полиэтилен содержит по меньшей мере две, предпочтительно, главным образом, только две различные полимерные субфракции, предпочтительно синтезированные с использованием различных катализаторов, а именно, первую, предпочтительно неметаллоценовую, которая имеет меньшее содержание и/или не имеет сомономера, более высокую температуру элюирования (% HT массовую фракцию) и предпочтительно имеет более широкое молекулярно-массовое распределение, и вторую, предпочтительно металлоценовую, которая имеет большее содержание сомономера, более узкое молекулярно-массовое распределение, более низкую температуру элюирования (% LT массовую фракцию) и необязательно более низкое содержание винильных групп. Предпочтительно, 40% по массе или массовой фракции, более предпочтительно, 20% по массе полиэтилена, имеющего более высокое содержание сомономера, (и более низкий уровень кристалличности) имеют степень разветвленности от 2 до 40 разветвлений/1000 атомов углерода, и/или 40% по массе или массовой фракции, более предпочтительно, 20% по массе полиэтилена, имеющего более низкое содержание сомономера, (и более высокий уровень кристалличности) имеют степень разветвленности менее 3, более предпочтительно от 0,01 до 2 разветвлений/1000 атомов углерода. Кроме того, предпочтительно, чтобы по меньшей мере 70% разветвлений боковых цепей полиэтилена по настоящему изобретению, которые больше чем CH3, приходились на 50% по массе полиэтилена, имеющего большую молекулярную массу. Часть полиэтилена с меньшим или большей молекулярной массой определяется с использованием способа фракционирования в системе растворитель-нерастворитель, который называется, фракционирование Holtrup, как описано выше. Степень разветвления в полученных полимерных фракциях может быть определена с использованием 13C-ЯМР, как описано James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2&3), 201-317 (1989).

Несмотря на то что полиэтилен настоящего изобретения предпочтительно является бимодальным или по меньшей мере бимодальным в распределении сомономера, как указано выше, он может быть мономодальным или мультимодальным полиэтиленом в анализе массового распределения, с использованием высокотемпературной гельпроникающей хроматографии (высокотемпературная гельпроникающей хроматографии для полимеров, согласно способу, описанному в DIN 55672-1:1995-02 выпуск февраль 1995, с определенными отклонениями, как указано выше, см. раздел по определению Mw, Mn с помощью HT-GPC). Кривая молекулярно-массового распределения, полученная с использованием гельпроникающей хроматографии, для мультимодального полимера может выглядеть как суперпозиция кривых молекулярно-массовых распределений полимерных субфракций или субтипов, которая, соответственно, будет показывать два или более явных максимумов на кривой вместо одиночных пиков на кривых масс для индивидуальных фракций. Полимер, дающий такую кривую молекулярно-массового распределения, называется «бимодальным» или «мультимодальным» в зависимости от результатов анализа с использованием гельпроникающей хроматографии, соответственно.

Полиэтилен настоящего изобретения может также содержать от 0 до 6% по массе, предпочтительно от 0,1 до 1% по массе вспомогательных веществ и/или добавок, известных как таковых, например, технологические стабилизирующие средства, стабилизаторы против воздействия света и тепла и/или окислители. Специалистам в данной области известны типы и количество данных добавок. В качестве следующего преимущества настоящего изобретения важно отметить, что в следующем предпочтительном варианте осуществления пленки, полученные экструзией из адгезивной композиции настоящего изобретения, не требуют дополнительного добавления смазывающих веществ и/или полимерных технологических добавок (PPA), означая, что пленки, полученные из адгезивной полимерной композиции настоящего изобретения по существу не содержат такие добавки. В частности, на удивление, указанные пленки, полученные методом экструзионного прессования, методом полива или полученные экструзией с раздувом, не требуют добавки фторэластомерных технологических добавок для улучшения технологических свойств, более предпочтительно, пленки, полученные экструзией с раздувом, изготовленные из полиэтилена настоящего изобретения, по существу не содержат, наиболее предпочтительно, они не содержат фторэластомерные технологические добавки или вспомогательные средства. В пленках, полученных экструзией с раздувом, из-за силы трения существует опасность поверхностного разрушения экструзионного потока в момент или сразу после выхода эктрудата с головки экструдера, приводя к образованию пленок, полученных таким образом, с крайне нежелательными неровностями поверхности, которые часто называются «акулья шкура». В принципе, продукт, страдающий от дефекта «акулья шкура», является не чем иным как браком; опасность разрушения экструзионного потока в ходе высокоскоростного технологического процесса в современных установках для производства пленок методом экструзии с раздувом коррелирует со скоростью экструзии. То есть, если от явления разрушения экструзионного потока будет страдать более лабильный продукт, то тем меньше должна быть скорость экструзии и давление установки. Вышеуказанные фторэластомеры выступают в качестве противослипающих средств или смазывающих веществ. Они обычно известны в данной области техники как технологические средства и являются коммерчески доступными, например, под торговой маркой Viton® и Dynamar® (см. также, например, US-A-3125547); добавленные в количестве ч./млн., они также требуют тщательного перемешивания перед получением пленок методом экструзии с раздувом для достижения однородного распределения, такая дополнительная стадия перемешивания требует много времени, а также является потенциальным источником дефекта. Наконец, для некоторых областей применения, таких как применение в медицинской и, в особенности, в пищевой промышленности, особенно предпочтительно, чтобы указанные добавки отсутствовали, так как они легко просачиваются и прилипают упакованным продуктам. В частности, для пищевой отрасли были опубликованы некоторые первые неблагоприятные отзывы, например, о перфторированных и потенциально вредных продуктах разложения, образующихся при приготовлении быстрозамороженных продуктов, упакованных в пленку.

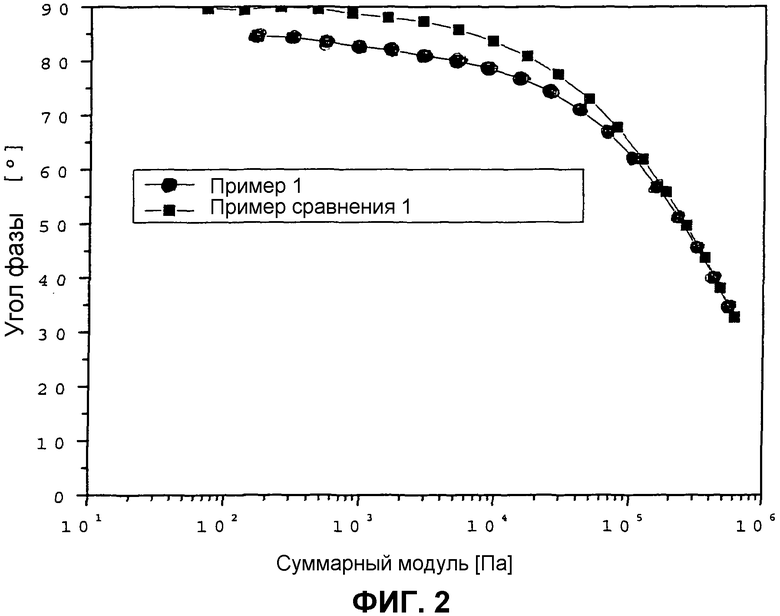

Пленка, полученная методом экструзии с раздувом, изготовленная из полиэтилена настоящего изобретения в отсутствии фторэластомерных добавок, обеспечивает устойчивый процесс с улучшенной стабильностью к образованию пузырей, позволяя избежать использования смачивающих добавок, таких как, предпочтительно, фторэластомеры, и дополнительную стадию смешивания. По сравнению с ограниченно распространенными TREF мономодальными продуктами, полученными с использованием только аналогичного металлоцена или первого катализатора A), TREF и/или ДСК-би- или мультимодальный продукт настоящего изобретения отличается лучшими технологическими характеристиками, о чем свидетельствует меньший нормализованный индекс снижения вязкости (SHI*) по сравнению с мономодальным продуктом сравнения. SHI* определяется как

SHI*(ω)=η*(ω)/η0

для любого радианного угла ω для измерения динамической вязкости, где η0 является вязкостью при нулевом сдвиге 190°C, определенной по эмпирическому правилу Кокса-Мерца. η* является комплексной вязкостью 190°C определяемая при динамическом (синусоидальном) сдвиге или деформации полимерной смеси, например, в динамическом пластомере типа конус-плита, таком как Rheometrics RDA II Dynamic Rheometer, как описано в экспериментальной части (см. модуль G'). Согласно правилу Кокса-Мерца, где угловая скорость ω выражена в радианах, при низких скоростях сдвига, числовое значение η* равно обычной, характеристической вязкости, что основано на капиллярных методах измерения при низкой скорости сдвига. Специалистам в области реологии хорошо знакомы такие способы определения η0.

Предпочтительно, полиэтилен по настоящему изобретению имеет SHI*(0,1 рад/с)<0,98, более предпочтительно <0,95, еще более предпочтительно <0,9 и наиболее предпочтительно 0,5<SHI*(0,1 рад/с)<0,95. Отдельно или дополнительно, предпочтительно, полиэтилен по настоящему изобретению имеет SHI*(2 рад/с)<0,7, предпочтительно 0,4<SHI*(2 рад/с)<0,7. Предпочтительно, значение SHI* полиэтилена настоящего изобретения для любой угловой скорости ω снижается по меньшей мере на 10% по сравнению с соответствующим значением для стандартного мономодального материала сравнения, полученного в ходе полимеризации с использованием только металлоценового катализатора, то есть чистого продукта первого металлоценового катализатора A) при прочих равных условиях синтеза и обработки.

Неожиданным элементом настоящего изобретения является то, что при создании полиэтилена настоящего изобретения, который по существу является ЛПЭНП или линейным полиэтиленом очень низкой плотности с бимодальным распределением сомономера, полученным с использованием металлоцена, в буквальном смысле сохраняются и превосходные свойства в испытаниях падающим стержнем, так и значительно улучшаются технологические характеристики. Исходя из предшествующего уровня техники специалист ожидал бы, что последние свойство может быть достигнуто только ценой первого, обязывая находить компромиссное решение, однако с настоящим изобретением полиэтиленовый материал получен без ухудшения свойств сопротивляемости ударной нагрузке, то есть ударной вязкости в испытаниях падающим стержнем за счет улучшения технологических характеристик.

В основном, смешивание добавок и полиэтилена по настоящему изобретению может быть проведено с использованием любых известных способов, хотя предпочтительным является непосредственное смешивание с помощью экструдера, такого как двухшнековый экструдер. Пленки, полученные путем экструзии пленки из адгезивной композиции настоящего изобретения, также являются объектом настоящего изобретения. Метод экструзии описан, например, в US 3862265, US 3953655 и US 4001172, которые включены в данное описание посредством ссылки. Предпочтительно, процесс экструзии согласно настоящему изобретению проводят при давлении от 100 до 500 бар и, предпочтительно, при температуре от 200 до 300°C.

Полиэтилены по настоящему изобретению могут быть использованы для получения пленок толщиной от 5 мкм до 2,5 мм. Например, пленки могут быть получены путем экструзии с раздувом с толщиной от 5 мкм до 250 мкм, или путем экструзии методом полива с толщиной от 10 мкм также до 2,5 мм. Пленки, полученные экструзией с раздувом, являются особенно предпочтительным вариантом осуществления. В ходе экструзии пленки методом раздува расплав полиэтилена продавливается через мундштук с кольцеобразным соплом. Образующийся пузырек раздувается воздухом и отводится при большей скорости, большей, чем скорость на выходе с сопла. Пузырек интенсивно охлаждается за счет потока воздуха, так, что температура на линии замерзания ниже точки плавления кристаллита. На данном этапе фиксируются размеры пузырька. Затем пузырек сжимается, при необходимости зачищается и скручивается с использованием подходящего наматывающего оборудования. Экструзия полиэтиленов по настоящему изобретению может быть проведена как с использованием «традиционного» способа, так и способа «длительного продвижения». Плоские пленки, например, могут быть получены на линии с охлаждающими валками или линии термоформования. Более того, композитная пленка из полиэтилена настоящего изобретения может быть получена на линиях покрытия или наслоения. Особенно предпочтительными являются композитные пленки, где структуру композита включены бумажные, алюминиевые или тканые субстраты. Пленки могут быть однослойными или многослойными, полученными путем совместной экструзии, и предпочтительно являются однослойными. Пленки, в которых полиэтилен настоящего изобретения присутствует в качестве значимого компонента, являются такими пленками, которые помимо неполимерных добавок содержат от 50 до 100% по массе, предпочтительно, от 70 до 90% по массе полиэтилена по настоящему изобретению и, предпочтительно, по существу не содержат фторэластомеры. В частности, также включены пленки, в которых слои содержат от 50 до 100% по массе полиэтилена по настоящему изобретению.

Полиэтилен или ПЭ композицию по настоящему изобретению получают с использованием каталитической системы, описанной ниже, и, в частности, в предпочтительных вариантах осуществления. Предпочтительно, реакцию полимеризации проводят с каталитической композицией, содержащей два катализатора, предпочтительно содержащей по меньшей мере два катализатора на основе комплексов переходных металлов, более предпочтительно, содержащей только два катализатора на основе комплексов переходных металлов, и, предпочтительно по существу в однореакторной установке. Данный однореакторный подход к проведению реакции обеспечивает непревзойденную гомогенность полученного таким образом продукта от используемой каталитической системы. В данном контексте, двухзональный реактор или многозональный реактор, обеспечивающий циркуляцию или по существу свободное перемещение продукта между зонами, по меньшей мере время от времени и в обоих направлениях, рассматривается как отдельный реактор или однореакторная установка, согласно настоящему изобретению.

Также предпочтительно, чтобы для способа полимеризации для получения полиэтилена первый катализатор являлся катализатором или каталитической системой с единым центром полимеризации на металле, предпочтительно являлся металлоценовым катализатором A), включая полусэндвичевые или моносэндвичевые металлоценовые катализаторы, имеющие одноцентровый характер, и где первый катализатор обеспечивается для первой фракции продукта, которая образует % LT массовую фракцию, а также предпочтительно, чтобы второй катализатор B) являлся неметаллоценовым катализатором или каталитической системой, более предпочтительно, указанный второй катализатор является металлокомплексным катализатором с несколькими центрами связывания, который предпочтительно обеспечивается для второй фракции продукта, которая образует % HT массовую фракцию. Более предпочтительно, в одном варианте осуществления настоящего изобретения B) предпочтительно является по меньшей мере одним комплексом на основе соединения железа B1), где комплекс железа предпочтительно имеет тридентатный лиганд.

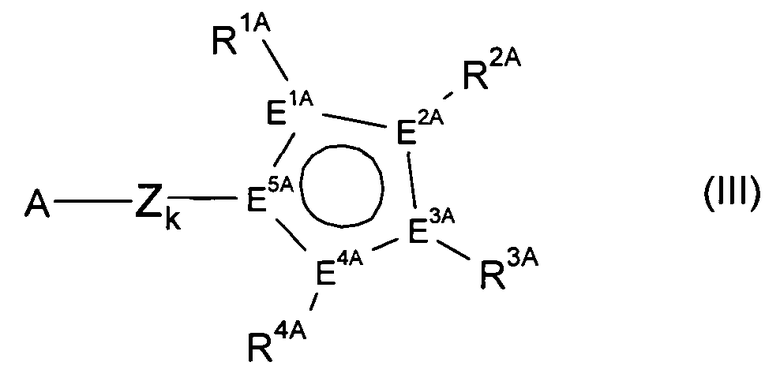

В другом предпочтительном варианте осуществления неметаллоценовый катализатор полимеризации B) является катализатором на основе моноциклопентадиенильного комплекса металла группы от 4 до Периодической Таблицы Элементов B2), предпочтительно металл выбран из группы, состоящей из Ti, V, Cr, Mo и W, где циклопентадиенильная система замещена незаряженными донорными заместителями и имеет общую формулу Cp-Zk-A-MA, где остаток Cp-Zk-A имеет формулу

где переменные имеют следующие значения:

E1A-E5A, каждый является углеродом или не более чем один из E1A-E5A является фосфором, предпочтительно, E1A-E5A являются углеродом.

R1A-R4A, каждый независимо друг от друга является водородом, C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильном радикале и 6-20 атомов углерода в арильном радикале, NR5A2, N(SiR5A3)2, OR5A, OSiR5A3, SiR5A3, BR5A2, где органические радикалы R1A-R4A также могут быть замещены галогенами, и два вицинальных радикала R1A-R4A также могут быть соединены, образуя по меньшей мере одно пяти-, шести- или семичленное карбоциклическое кольцо, и/или два вицинальных радикала R1A-R4A могут быть соединены, образуя по меньшей мере один пяти-, шести- или семичленный гетероцикл, включающий по меньшей мере один атом из группы, состоящей из N, P, О и S, при условии, что если указанными присоединенными радикалами образуется более чем одно кольцо или гетероцикл, то указанные кольца или гетероциклы образуют конденсированную полициклическую кольцевую систему, предпочтительно они образуют орто-конденсированную конденсированную полициклическую кольцевую систему, более предпочтительно, образованная радикалами R1A-R4A полициклическая кольцевая система содержит 1 или до 2 пяти-, шести- или семичленных карбоциклических колец или гетероциклов, где кольца или гетероциклы, в свою очередь, далее могут быть замещены галогеном, NR5A2, N(SiR5A3)2, OR5A, OSiR5A3, SiR5A3, BR5A2, C1-C22-алкилом или C2-C22-алкенилом,

радикалы R5A, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, и два геминальных радикала R5A также могут быть соединены с образованием пяти- или шестичленного кольца,

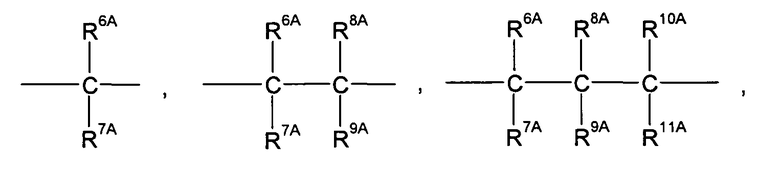

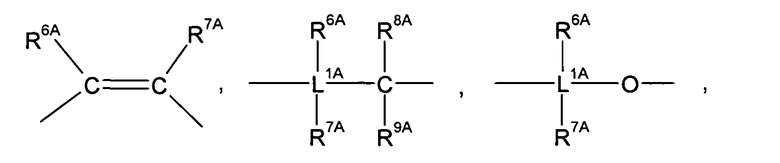

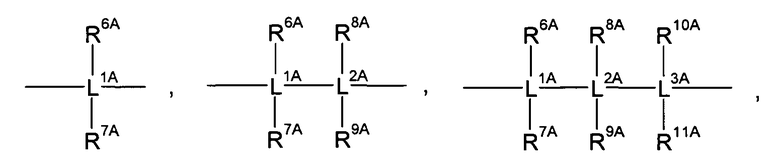

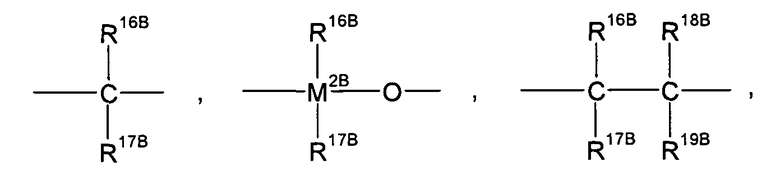

Z является двухвалентным мостиком между A и Cp, который выбран из группы, состоящей из

-BR6A-, -BNR6AR7A-, -AlR6A-, -Sn(II)-, -O-, -S-, -SO-, -SO2-, -NR6A-, -CO-, -PR6A- или -P(O)R6A-, где

L1A-L3A, каждый независимо друг от друга является кремнием Si или германием Ge,

R6A-R11A, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, или SiR12A3, где органические радикалы R6A-R11A также могут быть замещены галогенами, и два геминальных или вицинальных радикала R6A-R11A также могут быть соединены, образуя пяти- или шестичленное кольцо, и

радикалы R12A, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом или алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, C1-C10-алкокси или C6-C10-арилокси, и два радикала R12A также могут быть соединены, образуя пяти- или шестичленное кольцо, и

A является незаряженной донорной группой, содержащей один или более атомов 15 и/или 16 группы Периодической Таблицы Элементов, предпочтительно, A является незамещенной, замещенной или конденсированной гетероароматической системой, которая помимо углеродов кольца содержит гетероатомы из группы, состоящей из кислорода, серы, азота и фосфора.

MA является металлом от IV до VI Группы Периодической Таблицы, предпочтительно выбранным из группы, состоящей из титана в степени окисления 3, ванадия, хрома, молибдена и вольфрама, и

k равен 0 или 1.

Подходящими примерами, согласно некоторым предпочтительным вариантам осуществления настоящего изобретения, остатка Cp, образующего карбо- или гетероциклические, полициклические системы вместе с радикалами R1A-R4A, например, являются: 1-инденил, 9-флуоренил, 1-s-(моногидро)индаценил. Значительно предпочтительными являются 1-инденил и орто-конденсированные, три- или высшие карбоциклические кольцевые системы, содержащие указанный остаток 1-инденила. Особенно предпочтительными являются 1-инденил и 1-s-(1H)-индаценил. Подходящий моноциклопентадиенильный катализатор, имеющий несколько центров связывания, полидисперсные характеристики продукта при сополимеризации этилена с олефиновыми сомономерами, в частности C3-C20 сомономерами, наиболее предпочтительно, C3-C10 сомономерами описан в EP-1572755-A. Характеристика нескольких центров связывания является функциональным дескриптором для любого такого комплекса B2), как описано выше, так как она сильно зависит от специфической комбинации и связанности выбранных ароматических лигандов.

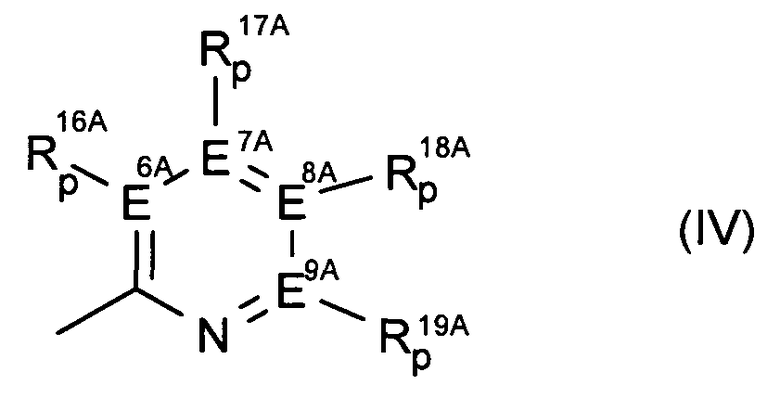

Еще более предпочтительно, в комбинации с катализатором на основе моноциклопентадиенильного комплекса A1), как определено выше, A является группой формулы (IV)

где

E6A-E9A, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, или SiR20A3, где органические радикалы R16A-R19A также могут быть замещены галогенами или азотом, а также C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, или SiR20A3, и два вицинальных радикала R16A-R19A или R16A и Z могут также быть соединены, образуя пяти- или шестичленное кольцо, и

радикалы R20A, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом или алкиларилом, имеющим от 1 до 10 атомов углерода в алкильном радикале и 6-20 атомов углерода в арильном радикале, и два радикала R20A могут также быть соединены, образуя пяти- или шестичленное кольцо, и

p равен 0, когда E6A-E9A является азотом, и равен 1, когда E6A-E9A является углеродом.

Предпочтительно, A определен, как в формуле IV, представленной выше, где 0 или 1 E6A-E9A являются азотом. В соответствии с общим составом катализатора A1), Cp-Zk-A-MA и, в частности, в комбинации с любым предпочтительным вариантом осуществления, описанном выше, также в значительной мере предпочтительно, чтобы MA являлся хромом в степенях окисления 2, 3 и 4, более предпочтительно, чтобы MA являлся хромом в степени окисления 3.

Предпочтительно, первым и/или металлоценовым катализатором A) является по меньшей мере один цирконоценовый катализатор или каталитическая система. Согласно настоящему изобретению, цирконоценовым катализатором, например, являются циклопентадиенильные комплексы. Например, циклопентадиенильные комплексы могут быть связанными или несвязанными бис-циклопентадиенильными комплексами, как описано, например, в EP 129368, EP 561479, EP 545304 и EP 576970, связанными или несвязанными моноциклопентадиенильными «полусэндвичевыми» комплексами, такими, например, как связанные амидоциклопентадиентльные комплексы, описанные в ЕР 416815, или полусэндвичевые комплексы, описанные в US 6069213, US 5026798, также могут быть многоядерными циклопентадиенильными комплексами, как описано в EP 632063, pi-лиганд-замещенными тетрагидропенталенами, как описано в EP 659758, или pi-лиганд-замещенными тетрагидроинденами, как описано в EP 661300.

Неограничивающие примеры металлоценовых компонентов катализатора, соответствующие приведенному описанию, например, включают: циклопентадиенилцирконийдихлорид, инденилцирконийдихлориды, (1-метилинденил)цирконийдихлорид,

(2-метилинденил)цирконийдихлорид,

(1-пропилинденил)цирконийдихлорид,

(2-пропилинденил)цирконийдихлорид,

(1-бутилинденил)цирконийдихлорид,

(2-бутилинденил)цирконийдихлорид,

метилциклопентадиенилцирконийдихлорид,

тетрагидроинденилцирконийдихлорид,

пентаметилциклопентадиенилцирконийдихлорид,

циклопентадиенилцирконийдихлорид,

пентаметилциклопентадиенилтитандихлорид,

тетраметилциклопентилтитандихлорид,

(1,2,4-триметилциклопентадиенил)цирконийдихлорид,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(циклопентадиенил)цирконийдихлорид,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2,3-триметилциклопентадиенил)цирконийдихлорид,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2-диметилциклопентадиенил)цирконийдихлорид,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(2-метилциклопентадиенил)цирконийдихлорид,

диметилсилилциклопентадиенилинденилцирконийдихлорид,

диметилсилил(2-метилинденил)(флуоренил)цирконийдихлорид,

дифенилсилил(1,2,3,4-тетраметилциклопентадиенил)(3-пропилциклопентадиенил)цирконийдихлорид.

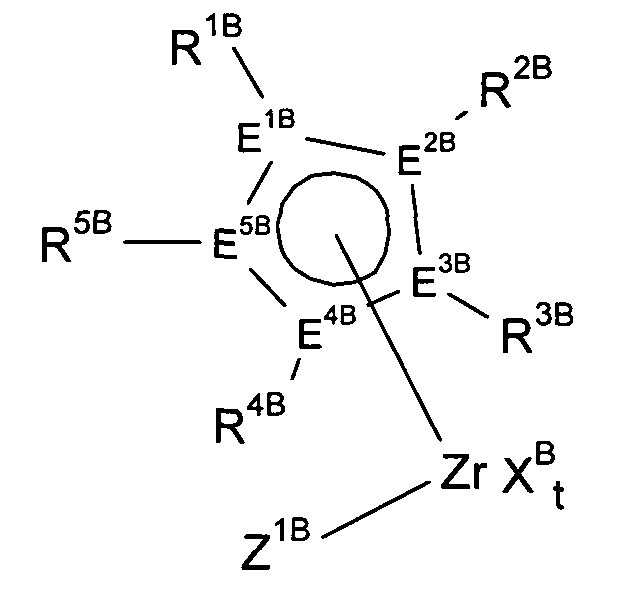

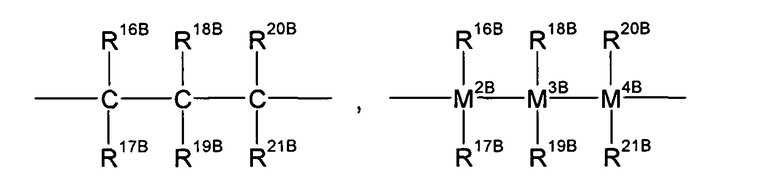

Особенно подходящими цирконоценами (A) являются циркониевые комплексы общей формулы

где заместители и индексы имеют следующие значения:

XB является фтором, хлором, бромом, йодом, водородом, водородом, C1-C10-алкилом, C2-C10-алкенилом, C6-C15-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, -OR6B или -NR6BR7B, или два радикала XB образуют замещенный или незамещенный диеновый лиганд, в частности, 1,3-диеновый лиганд, и радикалы XB являются одинаковыми или различными, и могут быть соединены друг с другом,

E1B-E5B каждый является углеродом или не более чем один из E1B-E5B является фосфором или азотом, предпочтительно углеродом,

t равен 1, 2 или 3, и в зависимости от валентности Hf является таким, чтобы металлоценовый комплекс общей формулы (VI) был незаряженным,

где

R6B и R7B, каждый является C1-C10-алкилом, C6-C15-арилом, алкиларилом, арилалкилом, фторалкилом или фторарилом, где каждый имеет от 1 до 10 атомов углерода в алкильной части и от 6 до 20 атомов углерода в арильной части, и

R1B-R5B, каждый независимо друг от друга является водородом, C1-C22-алкилом, 5-7-членным циклоалкилом или циклоалкенилом, которые, в свою очередь, могут нести в качестве заместителей C1-C10-алкильные группы, C2-C22-алкенилом, C6-C22-арилом, арилалкилом, имеющим от 1 до 16 атомов углерода в алкильной части и от 6 до 21 атомов углерода в арильной части, NR8B2, N(SiR8B3)2, OR8B, OSiR8B3, SiR8B3, где органические радикалы R1B-R5B также могут быть замещены галогенами, и/или два радикала R1B-R5B, в частности вицинальные радикалы, также могут быть соединены, образуя пяти-, шести- или семичленное кольцо, и/или два вицинальных радикала R1D-R5D могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S, где

радикалы R8B могут быть одинаковыми или различными, и каждый может быть C1-C10-алкилом, C3-C10-циклоалкилом, C6-C15-арилом, C1-C4-алкокси или C6-C10-арилокси, и

Z1B является XB или

где радикалы

R9B-R13B, каждый независимо друг от друга является водородом, C1-C22-алкилом, 5-7-членным циклоалкилом или циклоалкенилом, которые, в свою очередь, могут нести в качестве заместителей C1-C10-алкильные группы, C2-C22-алкенилом, C6-C22-арилом, арилалкилом, имеющим от 1 до 16 атомов углерода в алкильной части и от 6 до 21 атомов углерода в арильной части, NR14B2, N(SiR14B3)2, OR14B, OSiR14B3, SiR14B3, где органические радикалы R9B-R13B также могут быть замещены галогенами, и/или два радикала R9B-R13B, в частности вицинальные радикалы, также могут быть соединены, образуя пяти-, шести- или семичленное кольцо, и/или два вицинальных радикала R9B-R13B могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S, где

радикалы R14B могут быть одинаковыми или различными, и каждый является C1-C10-алкилом, C3-C10-циклоалкилом, C6-C15-арилом, C1-C4-алкокси или C6-C10-арилокси,

E6B-E10B, каждый является углеродом или не более чем один из E6B-E10B является фосфором или азотом, предпочтительно углеродом,

или где радикалы R4B и Z1B вместе образуют группу -R15Bv-A1B-, где

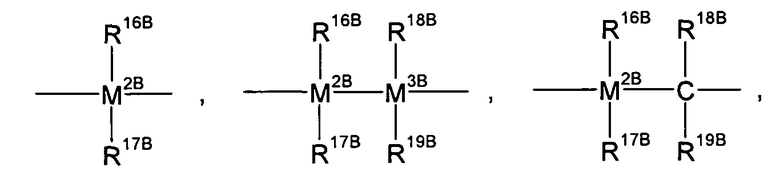

R15B является

или является =BR16B, =BNR16BR17B, =AlR16B, -Ge(II)-, -Sn(II)-, -O-, -S-, =SO, =SO2, =NR16B, =CO, =PR16B или =P(О)R16B,

где

R16B-R21B являются одинаковыми или различными, и каждый является атомом водорода, атомом галогена, триметилсилильной группой, C1-C10-алкильной группой, C1-C10-фторалкильной группой, C6-C10-фторарильной группой, C6-C10-арильной группой, C1-C10-алкоксигруппой, C7-C15-алкиларилоксигруппой, C2-C10-алкенильной группой, C7-C40-арилалкильной группой, C8-C40-арилалкенильной группой или C7-C40-алкиларильной группой, или два соседних радикала вместе с соединяющими их атомами образуют насыщенное или ненасыщенное кольцо, имеющие от 4 до 15 атомов углерода, и

M2B-M4B, каждый независимо является Si, Ge или Sn, предпочтительно являются Si,

A1B является -O-, -S-, >NR22B, >PR22B, =О, =S, =NR22B, -O-R22B, -NR22B2, -PR22B2 или незамещенной, замещенной или конденсированной гетероциклической кольцевой системой, где

радикалы R22B, каждый независимо друг от друга является C1-C10-алкилом, C6-C15-арилом, C3-C10-циклоалкилом, C7-C18-алкиларилом или Si(R23B)3,

R23B является водородом, C1-C10-алкилом, C6-C15-арилом, который, в свою очередь, может нести в качестве заместителей C1-C4-алкильные группы, или C3-C10-циклоалкилом,

v равен 1 или, если A1B является незамещенной, замещенной или конденсированной гетероциклической кольцевой системой, также может быть равен 0,

или если радикалы R4B и R12B вместе образуют группу -R15B-.

A1B, например, вместе с мостиком R15B, может образовывать амин, простой эфир, тиоэфир или фосфин. Однако A1B также может быть незамещенной, замещенной или конденсированной гетероциклической ароматической кольцевой системой, которая помимо углеродов кольца может содержать гетероатомы из группы, состоящей из кислорода, серы, азота и фосфора. Примерами 5-членных гетероарильных групп, которые помимо атомов углерода в кольце могут содержать от одного до четырех атомов азота и/или атомов серы или кислорода, являются 2-фурил, 2-тиенил, 2-ирролил, 3-изоксазолил, 5-изоксазолил, 3-изотиазолил, 5-изотиазолил, 1-пиразолил, 2-оксазолил. Примерами 6-членных гетероарильных групп, которые могут содержать от одного до четырех атомов азота и/или атомов фосфора, являются 2-пиридинил, 2-фосфабензинил, 3-пиридазинил, 2-пиримидинил, 4-пиримидинил, 2-пиразинил, 1,3,5-триазин-2-ил. 5-членные и 6-членные гетероарильные группы также могут быть замещены C1-C10-алкилом, C6-C10-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-10 атомов углерода в арильной части, триалкилсилилом или галогенами, такими как фтор, хлор или бром, или могут быть конденсированы с одним или несколькими ароматическими или гетероароматическими кольцами. Примерами бензоконденсированных 5-членных гетероарильных групп являются 2-индолил, 7-индолил, 2-кумаронил. Примерами бензоконденсированных 6-членных гетероарильных групп являются 2-хинолил, 8-хинолил, 3-циннол, 1-фталазил, 2-хиназолил и 1-феназил. Названия и нумерация гетероциклов была взята из L. Fieser and M. Fieser, Lehrbuch der organischen Chemie, 3rd revised edition, Verlag Chemie, Weinheim 1957.

Радикалы XB в общей формуле (I) предпочтительно являются одинаковыми, предпочтительно фтором, хлором, бромом, C1-C7-алкилом или аралкилом, в частности, хлором, метилом или бензилом.

Среди цирконоценов общей формулы (I), предпочтительными являются цирконоцены формулы (II)

Среди соединений формулы (VII), предпочтение отдается таким, в которых

XB является фтором, хлором, бромом, C1-C4-алкилом или бензилом, или два радикала XB образуют замещенный или незамещенный бутадиеновый лиганд,

t равен 1 или 2, предпочтительно 2,

R1B-R5B каждый является водородом, C1-C8-аклилом, C6-C8-арилом, NR8B2, OSiR8B3 или Si(R8B)3, и

R9B-R13B каждый является водородом, C1-C8-алкилом или C6-C8-арилом, NR14B2, OSiR14B3 или Si(R14B)3,

или в каждом случае два радикала R1B-R5B и/или R9B-R13B вместе с C5 кольцом образуют инденильную, флуоренильную или замещенную инденильную или флуоренильную систему.

Цирконоцены формулы (II), в которых циклопентадиенильные радикалы являются одинаковыми, являются особенно подходящими.

Синтез таких комплексов может быть проеден по существу с использованием известных способов, где предпочтительной является взаимодействие соответствующим образом замещенных углеводородных анионов с галогенидами циркония. Примеры соответствующих препаративных методов, например, описаны в Journal of Organometallic Chemistry, 369 (1989), 359-370.

Металлоцены могут быть использованы в рац- или псевдо-рац форме. Термин псевдо-рац относится к комплексам, в которых два циклопентадиенильных лиганда находятся в рац-положении по отношению друг к другу, не принимая во внимание все остальные заместители комплекса.

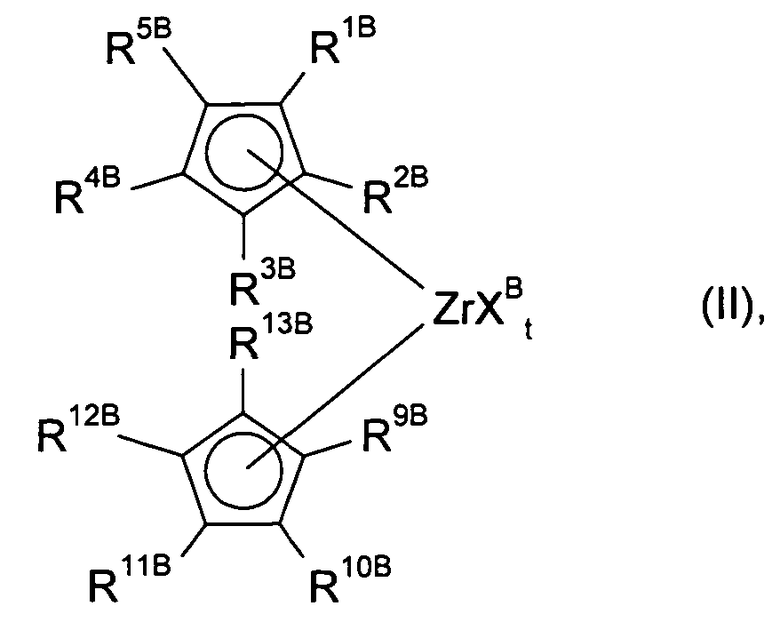

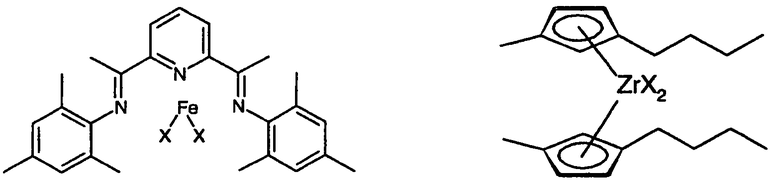

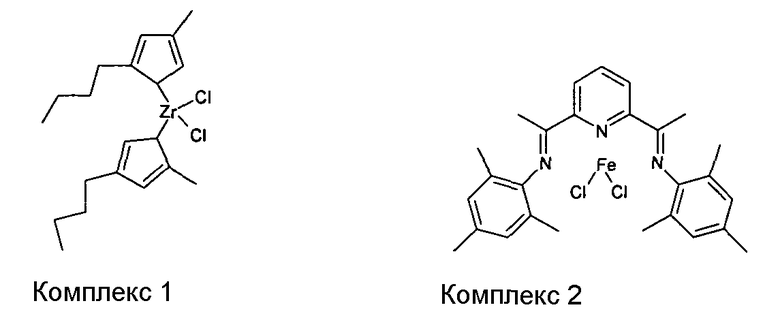

Предпочтительно, второй катализатор или каталитическая система B) является по меньшей мере одним катализатором полимеризации, на основе соединения железа, имеющего тридентатный лиганд, несущий по меньшей мере два арильных радикала, более предпочтительно, где каждый из указанных двух арильных радикалов несет в орто-положении галоген и/или алкильный заместитель, предпочтительно, где каждый арильный радикал несет в орто-положениях как галоген, так и алкильный заместитель. Предпочтительно, подходящими катализаторами B) являются катализаторы на основе комплексов железа, общей формулы (IIIa)

где переменные имеют следующие значения:

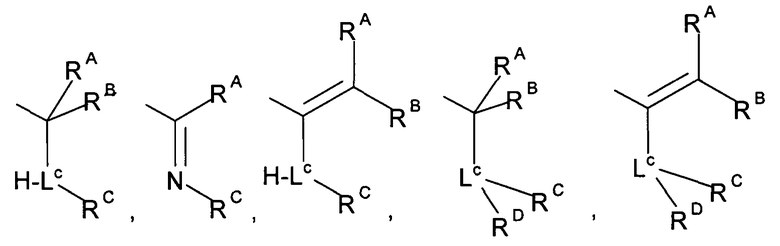

F и G, независимо друг от друга выбраны из группы, состоящей из:

где Lc является азотом или фосфором, предпочтительно, является азотом,

а также предпочтительно, где по меньшей мере один из F и G является енаминовым или иминовым радикалом, выбранным из указанной выше группы, при условии, что, если F является имино, то G является имино, где G, F, каждый несет по меньшей мере один арильный радикал с галогеном или трет-алклильным заместителем в орто-положении, давая вместе тридентатный лиганд формулы IIIa, или, если G является енамином, то более предпочтительно, чтобы по меньшей мере F или G, или оба являлись енаминовыми радикалами, выбранными из указанной выше группы, или чтобы F и G одновременно являлись имино, где G, F, каждый несет по меньшей мере один, предпочтительно, именно один арильный радикал, где каждый указанный арильный радикал несет по меньшей мере один галоген или по меньшей мере один C1-C22 алкильный заместитель, предпочтительно, именно один галоген или C1-C22 алкильный заместитель в орто-положении,

R1C-R3C, каждый независимо друг от друга является водородом, C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галогеном, NR18C2, OR18C, SiR19C3, где органические радикалы R1C-R3C также могут быть замещены галогенами и/или два вицинальных радикала R1C-R3C также могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, О и S,

RA, RB независимо друг от друга означают водород, C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, арилалкил, имеющий от 1 до 10 атомов C в алкильном радикале и от 6 до 20 атомов C в арильном радикале, или SiR19C3, где органические радикалы RA, RB также могут быть замещены галогенами, и/или в каждом случае два радикала RA, RB также могут быть связаны друг с другом, образуя пяти- или шестичленное кольцо,

RC, RD независимо друг от друга означают C1-C20-алкил, C2-C20-алкенил, C6-C20-арил, арилалкил, имеющий от 1 до 10 атомов C в алкильном радикале и от 6 до 20 атомов C в арильном радикале, или SiR19C3, где органические радикалы RC, RD также могут быть замещены галогенами, и/или в каждом случае два радикала RC, RD также могут быть связаны друг с другом, образуя пяти- или шестичленное кольцо,

E1C является азотом или фосфором, предпочтительно, является азотом,

E2C-E4C, каждый независимо друг от друга означает углерод, азот или фосфор, и, предпочтительно, при условии, что, если E1C является фосфором, то E2C-E4C, каждый является углеродом, более предпочтительно, они являются углеродом или азотом, и, предпочтительно, при условии, что 0, 1 или 2 атома, выбранные из группы E2C-E4C, могут быть азотом, наиболее предпочтительно, E2C-E4C, каждый является углеродом.

u равен 0, если соответствующий E2C-E4C является азотом или фосфором, и равен 1, если E2C-E4C является углеродом,

и где радикалы R18C, R19C, XC определенные выше в и для формулы IIIa, являются такими, как определено для формулы III, которая приведена ниже,

D является незаряженным донором, и

s равен 1, 2, 3 или 4,

t равен от 0 до 4.

Три атома в молекуле от E2C до E4C могут быть одинаковыми или различными. Если E1C является фосфором, то E2C-E4C, предпочтительно, каждый является углеродом. Если E1C является азотом, то E2C-E4C, предпочтительно, каждый является азотом или углеродом, в частности, углеродом.

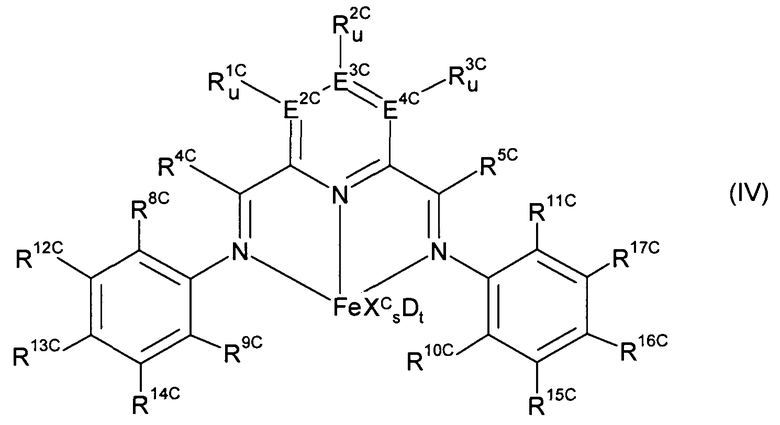

В предпочтительных вариантах осуществления комплексы (B) представляют собой формулу (IV)

где

E2C-E4C, каждый независимо друг от друга является углеродом, азотом или фосфором, предпочтительно, являются углеродом или азотом, более предпочтительно, 0, 1 или 2 атома E2C-E4C являются азотом, при условии, что оставшиеся радикалы E2C-E4C, не являющиеся азотом, являются углеродом, наиболее предпочтительно, каждый из них является углеродом,

R1C-R3C, каждый независимо друг от друга является водородом, C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галогеном, NR18C2, OR18C, SiR19C3, где органические радикалы R1C-R3C также могут быть замещены галогенами, и/или два вицинальных радикала R1C-R3C также могут быть соединены, образуя пяти-, шести- или семичленное кольцо, и/или два вицинальных радикала R1C-R3C связаны, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S,

R4C-R5C, каждый независимо друг от друга является водородом, C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, NR18C2, SiR19C3, где органические радикалы R4C-R5C также могут быть замещены галогенами,

u является 0, если E2C-E4C является азотом или фосфором, и является 1, если E2C-E4C является углеродом,

R8C-R11C, каждый независимо друг от друга является C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галогеном, NR18C2, OR18C, SiR19C3, где органические радикалы R8C-R11C также могут быть замещены галогенами, и/или два вицинальных радикала R8C-R17C также могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S, и где R8C-R11C также может быть галогеном, выбранным из группы, состоящей из хлора, брома, фтора, предпочтительно, при условии, что по меньшей мере один R8C и R10C являются галогеном или C1-C22-алкильной группой,

R12C-R17C, каждый независимо друг от друга является водородом, C1-C22-алкилом, C2-C22-алкенилом, C6-C22-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, галогеном, NR18C2, OR18C, SiR19C3, где органические радикалы R12C-R17C также могут быть замещены галогенами, и/или два вицинальных радикала R8C-R17C также могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S,

индексы v, каждый независимо друг от друга равен 0 или 1,

радикалы XC, каждый независимо друг от друга является фтором, хлором, бромом, йодом, водородом, C1-C10-алкилом, C2-C10-алкенилом, C6-C20-арилом, алкиларилом, имеющим 1-10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, NR18C2, OR18C, SR18C , SO3R18C, OC(O)R18C, CN, SCN, β-дикетонатом, CO, BF4-, PF6- или объемным некоординирующим анионом, и радикалы XC могут быть присоединены у друг другу,

радикалы R18C, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, SiR19C3, где органические радикалы R18C также могут быть замещены галогенами и азот- и кислородсодержащими группами, и два радикала R18C также могут быть соединены, образуя пяти- или шестичленное кольцо,

радикалы R19C, каждый независимо друг от друга является водородом, C1-C20-алкилом, C2-C20-алкенилом, C6-C20-арилом, алкиларилом, имеющим от 1 до 10 атомов углерода в алкильной части и 6-20 атомов углерода в арильной части, где органические радикалы R19C также могут быть замещены галогенами и азот- и кислородсодержащими группами, и два радикала R19C также могут быть соединены, образуя пяти- или шестичленное кольцо,

s равен 1, 2, 3 или 4, в частности, 2 или 3,

D является незаряженным донором, и

t равен 0-4, в частности, 0, 1 или 2.

Заместители R1C-R3C и R8C-R17C могут варьироваться в широком диапазоне. Возможные углеродорганические заместители R1C-R3C и R8C-R17C являются C1-C22-алкилом, который может быть линейным или разветвленным, например, метилом, этилом, н-пропилом, изопропилом, н-бутилом, изобутилом, трет-бутилом, н-пентилом, н-гексилом, н-гептилом, н-октилом, н-нонилом, н-децилом или н-додецилом, 5-7-членным циклоалкилом, который, в свою очередь, в качестве заместителей может нести C1-C10-алкильную группу и/или C6-C10-арильную группу, например, циклопропилом, циклобутилом, циклопентилом, циклогексилом, циклогептилом, циклооктилом, циклононилом или циклододецилом, C2-C22-алкенилом, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или концевой, например, винилом, 1-аллилом, 2-аллилом, 3-аллилолм, бутенилом, пентенилом, гексенилом, циклопентенилом, циклогексенилом, циклооктенилом или циклооктадиенилом, C6-C22-арилом, который может быть также замещен алкильными группами, например, фенилом, нафтилом, бифенилом, антранилом, о-, м-, п-метилфенилом, 2,3-, 2,4-, 2,5- или 2,6-диметилфенилом, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенилом, или арилалкилом, который может быть также замещен алкильными группами, например, бензилом, о-, м-, п-метилбензилом, 1- или 2-этилфенилом, где два радикала R1C-R3C и/или два вицинальных радикала R8C-R17C также могут быть соединены, образуя 5-, 6- или 7-членное кольцо, и/или два вицинальных радикала R1C-R3C и/или два вицинальных радикала R8C-R17C также могут быть соединены, образуя пяти-, шести- или семичленный гетероцикл, содержащий по меньшей мере один атом из группы, состоящей из N, P, O и S, и/или органические радикалы R1C-R3C и/или R8C-R17C также могут быть замещены галогенами, такими как фтор, хлор или бром. Кроме того, R1C-R3C и R8C-R17C также могут быть радикалами -NR18C2 или -N(SiR19C3)2, -OR18C или -OSiR19C3. Примерами являются диметиламино, N-пирролидинил, пиколинил, метокси, этокси или изопропокси, или галоген, такой как фтор, хлор или бром.

Подходящие радикалы R19C в указанных силильных заместителях также соответствуют приведенному выше описанию радикалов для R1C-R3C. Примерами являются триметилсилил, три-трет-бутилсилил, триаллилсилил, трифенилсилил или диметилфенилсилил.

Особенно предпочтительными силильными заместителями являются триалкилсилильные группы, имеющие от 1 до 10 атомов углерода в алкильном радикале, в частности, триметилсилильные группы.

Возможными углеродорганическими заместителями R18C является C1-C22-алкил, который может быть линейным или разветвленным, например, метилом, этилом, н-пропилом, изопропилом, н-бутилом, изобутилом, трет-бутилом, н-пентилом, н-гексилом, н-гептилом, н-октилом, н-нонилом, н-децилом или н-додецилом, 5-7-членный циклоалкил, который, в свою очередь, в качестве заместителей может нести C6-C10-арильную группу, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклододецил, C2-C20-алкенил, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или терминальной, например, винил, 1-аллил, 2-аллил, 3-аллил, бутенил, пентенил, гексенил, циклопентенил, циклогексенил, циклооктенил или циклооктадиенил, C6-C22-арил, который может быть также замещен алкильными группами и/или N- или О-содержащими радикалами, например, фенил, нафтил, бифенил, антранил, о-, м-, п-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, 2-метоксифенил, 2-N,N-диметиламинофенил, или арилалкил, который может быть также замещен алкильными группами, например, бензил, о-, м-, п-метилбензил, 1- или 2-этилфенил, где два радикала R18C также могут быть соединены, образуя 5- или 6-членной кольцо, и органические радикалы R18C также могут быть замещены галогенами, такими как фтор, хлор или бром. В качестве радикалов R18C, предпочтение отдается использованию C1-C10-алкила, такого как метил, этил, н-пропил, н-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, а также винилу, аллилу, бензилу и фенилу.

Предпочтительными радикалами R1C-R3C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, орто-диалкил- или дихлорзамещенные фенилы, триалкил- или трихлорзамещенные фенилы, нафтил, бифенил и антранил.

Предпочтительными радикалами R12C-R17C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, фтор, хлор и бром, в особенности, водород. В частности, R13C и R16C каждый является метилом, трифторметилом, этилом, н-пропилом, изопропилом, н-бутилом, изобутилом, трет-бутилом, н-пентилом, н-гексилом, н-гептилом, н-октилом, винилом, аллилом, бензилом, фенилом, фтором, хлором или бромом, и R12C, R14C, R15C и R17C, каждый является водородом.

Заместители R4C-R5C могут варьироваться в широком диапазоне. Например, возможные углеродорганическими заместителями R4C-R5C являются следующие: водород, C1-C22-алкил, который может быть линейным или разветвленным, например, метилом, этилом, н-пропилом, изопропилом, н-бутилом, изобутилом, трет-бутилом, н-пентилом, н-гексилом, н-гептилом, н-октилом, н-нонилом, н-децилом или н-додецилом, 5-7-членный циклоалкил, который, в свою очередь, в качестве заместителей может нести С1-С10-алкильную группу и/или C6-C10-арильную группу, например, циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, циклооктилом, циклононил или циклододецил, C2-C22-алкенил, который может быть линейным, циклическим или разветвленным и в котором двойная связь может быть внутренней или концевой, например, винилом, 1-аллилом, 2-аллилом, 3-аллилом, бутенилом, пентенилом, гексенилом, циклопентенилом, циклогексенилом, циклооктенилом или циклооктадиенилом, C6-C22-арил, который может быть также замещен алкильными группами, например, фенил, нафтил, бифенил, антранил, о-, м-, п-метилфенил, 2,3-, 2,4-, 2,5- или 2,6-диметилфенил, 2,3,4-, 2,3,5-, 2,3,6-, 2,4,5-, 2,4,6- или 3,4,5-триметилфенил, или арилалкил, который может быть также замещен алкильными группами, например, бензил, о-, м-, п-метилбензил, 1- или 2-этилфенил, где органические радикалы R4C-R5C также могут быть замещены аминогруппами NR18C2 или N(SiR19C3)2, например, диметиламином, N-пирролидинилом или пиколинилом. Предпочтительными радикалами R4C-R5C являются водород, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил или бензил, в особенности, метил.

Предпочтительными радикалами R9C и R11C являются водород, метил, трифторметил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, винил, аллил, бензил, фенил, фтор, хлор и бром.

В частности, R8C и R10C предпочтительно являются галогеном, таким как фтор, хлор или бром, в особенности хлором, и R9C и R11C каждый является C1-C22-алкилом, который также может быть замещен галогеном, в частности, C1-C22-н-алкилом, который также может быть замещен галогеном, например, метилом, трифторметилом, этилом, н-пропилом, н-бутилом, н-пентилом, н-гексилом, н-гептилом, н-октилом, винилом или галогеном, таким как фтор, хлор или бром. В другой предпочтительной комбинации R8C и R10C являются C1-C22-алкильными радикалами, и R9C и R11C, каждый является водородом или галогеном, таким как фтор, хлор или бром.

В частности, R12C, R14C, R15C и R17C являются одинаковыми, R13C и R16C являются одинаковыми, R9C и R11C являются одинаковыми, и R8C и R10C являются одинаковыми. Это также предпочтительно в предпочтительных вариантах осуществления, описанных выше.

Лиганды XC, например, следуют из выбора соответствующих исходных соединений металла, используемых в синтезе комплексов железа, однако, также после этого могут быть заменены. В частности, возможными лигандами XC являются галогены, такие как фтор, хлор, бром или йод, в особенности хлор. Также пригодными лигандами ХС являются алкильные радикалы, такие как метил, этил, пропил, бутил, винил, аллил, фенил или бензил. Также особенно пригодными лигандами ХС являются амиды, алкоксиды, сульфонаты, карбоксилаты и дикетонаты. В качестве дополнительных лигандов XC, исключительно в качестве примера, но, не ограничиваясь ими, можно привести трифторацетат, BF4-, PF6- и слабо координирующие или некоординирующие анионы (см., например, S. Strauss in Chem. Rev. 1993, 93, 927-942), например, B(C6F5)4-. Таким образом, особенно предпочтительным вариантом осуществления является такой, в котором XC является диметиламидом, метоксидом, этоксидом, изопропоксидом, феноксидом, нафтоксидом, трифлатом, п-толуолсульфонатом, ацетатом или ацетилацетонатом.

Число лигандов XC s зависит от степени окисления железа. Таким образом, число s не может быть приведено в общем виде. Обычно степень окисления железа в каталитически активных комплексах известна специалисту в данной области техники. Однако также возможно использование комплексов, в которых степень окисления не соответствует степени окисления активного катализатора. Такие комплексы затем могут быть должным образом восстановлены или окислены при помощи подходящих активаторов. Предпочтение отдается использованию комплексов железа в степени окисления +3 или +2.

D является незаряженным донором, в частности незаряженным основанием Льюиса или кислотой Льюиса, например, аминами, спиртами, эфирами, кетонами, альдегидами, сложными эфирами, сульфидами или фосфинами, которые могут быть связаны с железным центром или все еще присутствовать в качестве остаточного растворителя, используемого при получении комплексов железа. Число лигандов D t может быть от 0 до 4 и часто зависит от растворителя, в котором получали комплекс железа, и от времени, в течение которого сушился полученный комплекс, и, следовательно, также может быть нецелым числом, таким как 0,5 или 1,5. В частности, t равно 0, 1 до 2.

Получение соединений B), например, описано в J. Am. Chem. Soc. 120, p. 4049 ff. (1998), J. Chem. Soc, Chem. Commun. 1998, 849, и WO 98/27124. Предпочтительными комплексами B) являются

дихлорид 2,6-бис[1-(2-трет-бутилфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2-трет-бутил-6-хлорфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2-хлор-6-метилфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2,4-дихлорфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2,6-дихлорфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2,4-дихлорфенилимино)метил]пиридин железа (II),

дихлорид 2,6-бис[1-(2,4-дихлор-6-метилфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2,4-дифторфенилимино)этил]пиридин железа(II),

дихлорид 2,6-бис[1-(2,4-дибромфенилимино)этил]пиридин железа(II) или

соответствующие трихлориды, дибромиды или трибромиды.

Молярное отношение комплекса переходного металла A), который является катализатором с единым центром, дающим узкое молекулярно-массовое распределение, к катализатору полимеризации B), дающему широкое молекулярно-массовое распределение, обычно находится в диапазоне от 100-1:1, предпочтительно, от 20-5:1 и, особенно предпочтительно, от 1:1 до 5:1.

Комплекс переходного металла (A) и/или комплекс железа (B) иногда обладают только низкой активностью и, следовательно, используются вместе с одним или несколькими активаторами (C), для того, чтобы они проявляли хорошую активность в реакции полимеризации. Следовательно, каталитическая система необязательно дополнительно содержит в качестве компонента (C) один или несколько активирующих соединений, предпочтительно, один или два активирующих соединения (C).

Предпочтительно, активатор или активаторы (C) используются в избытке или в стехиометрических количествах, в каждом случае в расчете на такой комплекс (A) или (B), который он активирует. Необходимое для использования количество активирующего соединения(ий) зависит от типа активатора (C). В основном, молярное отношение комплекса переходного металла (A) или комплекса железа B) к активирующему соединению (C) может составлять от 1:0,1 до 1:10000, предпочтительно, от 1:1 до 1:2000.

В предпочтительных вариантах осуществления настоящего изобретения каталитическая система содержит по меньшей мере одно активирующее соединение (C). Они используются в избытке или в стехиометрических количествах, в расчете на такие катализаторы, которые они активируют. В основном, молярное отношение катализатора к активирующему соединению (C) может составлять от 1:0,1 до 1:10000. В основном, такие активирующие соединения являются незаряженными, сильными кислотами Льюиса, ионными соединениями, имеющими катион кислоты Льюиса, или ионными соединениями, содержащими в качестве катиона кислоту Бренстеда. Дополнительные сведения о катализаторах полимеризации настоящего изобретения, в особенности описание сильных, незаряженных кислот Льюиса и катионов кислот Льюиса, и предпочтительные варианты осуществления таких активаторов, способов их получения, а также особенности и стехиометрия их применения подробно изложены в WO 05/103096 того же заявителя. Примерами являются алюмоксаны, гидроксиалюмоксаны, бораны, бороксины, бороновые кислоты и бориновые кислоты. Дополнительные примеры сильных, незаряженных кислот Льюиса, которые могут быть использованы в качестве активирующих соединений, приведены в WO 03/31090 и WO 05/103096, которые включены в данное описание посредством ссылки.

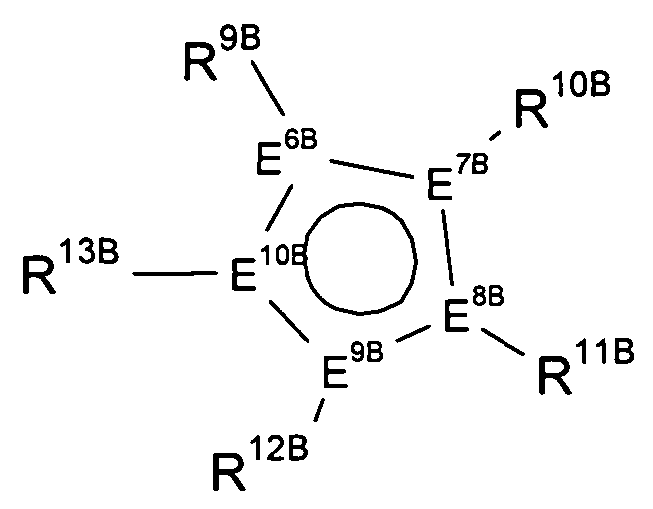

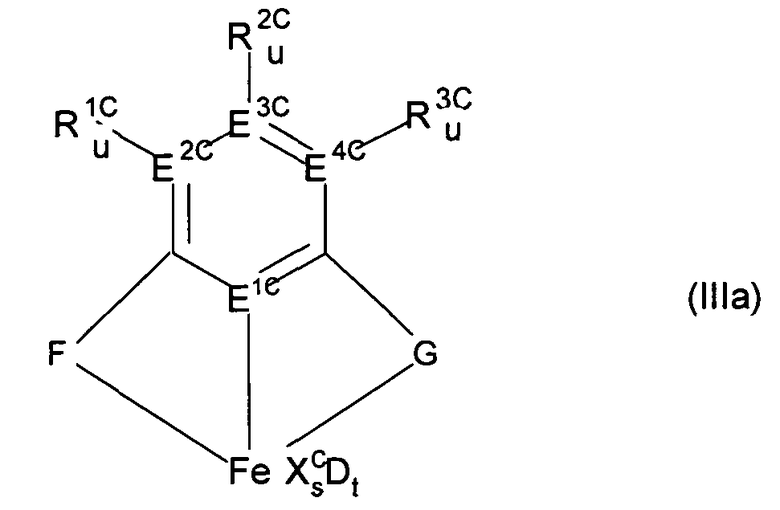

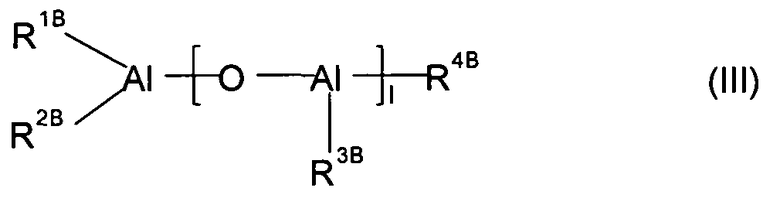

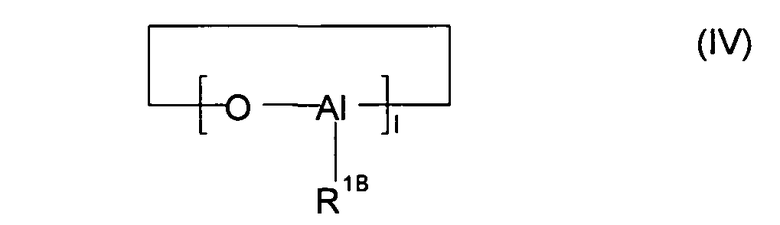

Как в качестве примера, так и в качестве особенно предпочтительного варианта осуществления, подходящими активирующими соединениями (C) являются соединения, такие как алюмоксан, сильная незаряженная кислота Льюиса, ионное соединение, имеющее катион кислоты Льюиса или ионсодержащее соединение. В качестве алюмоксанов, например, можно использовать соединения, описанные в WO 00/31090, включенном в данное описание посредством ссылки. Особенно пригодными алюмоксанами являются линейные или циклические алюмоксановые соединения общей формулы (III) или (IV):

где R1B-R4B, каждый независимо друг от друга является C1-C6-алкильной группой, предпочтительно, метильной, этильной, бутильной или изобутильной группой, и l равно целому числу от 1 до 40, предпочтительно, от 4 до 25.

Особенно пригодным алюмоксановым соединением является метилалюмоксан (MAO).

Вместо алюмоксановых соединений формулы (III) или (IV), в качестве активирующего соединения (С), также могут быть использованы модифицированные алюмоксаны, в которых некоторые углеводородные радикалы заменены атомами водорода или алкокси, арилокси, силилокси или амидными радикалами.

Бораны и бороксины являются особенно пригодными в качестве активирующего соединения (C), такие как триалкилборан, триарилборан или триметилбороксин. Особенно предпочтение отдается использованию боранов, которые содержат по меньшей мере два перфторированных арильных радикала. Более предпочтительно, используют соединение, выбранное из списка, состоящего из трифенилборана, трис(4-фторфенил)борана, трис(3,5-дифторфенил)борана, трис(4-фторметилфенил)борана, трис(пентафторфенил)борана, трис(толил)борана, трис(3,5-диметилфенил)борана, трис(3,5-дифторфенил)борана или трис(3,4,5-трифторфенил)борана, наиболее предпочтительным активирующим соединением является трис(пентафторфенил)боран. Следует также особо отметить бориновые кислоты, имеющие пентафторфенильные радикалы, например, (C6F5)2BOH. Более общее описание кислот Льюиса на основе бора, которые могут быть использованы в качестве активирующих соединений (C), приведено в WO 05/103096, включенном в данное описание посредством ссылки, как указано выше.

Также, в качестве подходящих активирующих соединений (С) могут быть использованы борсодержащие анионные гетероциклы, как описано в WO 9736937, который включен в данное описание посредством ссылки, например, такие как диметиланилинборатбензолы или тритилборатбензолы. Предпочтительные ионные активирующие соединения (C) могут содержать бораты, несущие по меньшей мере два перфторированных арильных радикала. Особое предпочтение отдается N,N-диметиланилино-тетракис(пентафторфенил)борату и, в особенности, N,N-диметилциклогексиламмоний-тетракис(пентафторфенил)борату, N,N-диметилбензиламмоний-тетракис(пентафторфенил)борату или тритилтетракис(пентафторфенил)борату. Также необязательно, что два или более боратных аниона связаны друг с другом, как в дианионе [(C6F5)2B-C6F4-B(C6F5)2]2-, или боратный анион может быть связан через мостик с подходящей функциональной группой на поверхности подложки. Дополнительные активирующие соединения (C) перечислены в WO 00/31090, включенном в данное описание посредством ссылки.

Следующие особенно предпочтительные активирующие соединения (C), предпочтительно, включают бор-алюминиевые соединения, такие как ди[бис(пентафторфенилборокси)]метилалан. Примерами таких бор-алюминиевых соединений являются такие, которые раскрыты в WO 99/06414, включенном в данное описание посредством ссылки. Также возможно использование смесей всех вышеуказанных активирующих соединений (C). Предпочтительные смеси содержат алюмоксаны, в частности метилалюмоксан, и ионное соединение, в частности, содержащие тетракис(пентафторфенил)боратный анион, и/или сильную незаряженную кислоту Льюиса, в частности, трис(пентафторфенил)боран или бороксин.

В качестве дополнительного компонента (К), каталитическая система также может содержать соединение металла, которое определено в WO 05/103096, включенном в данное описание посредством ссылки, посредством общей формулы, способом и стехиометрией его применения и конкретными примерами. Соединение металла (К) аналогично может взаимодействовать с катализаторами (A) и (B) в любом порядке и необязательно с активирующим соединением (C) и подложкой (D).

Также можно использовать активирующие соединение (C), которое может одновременно использоваться в качестве подложки (D). Например, такие системы получают из неорганического оксида, обработанного алкоксидом циркония с последующим хлорированием, например, четыреххлористым углеродом. Получение таких систем, например, описано в WO 01/41920.